加氢反应釜堆焊层焊接裂纹的处理

加氢反应器的裂纹及处理策略分析

当代化工研究Modem Chemical Research11 2021・08综述与专论加氢反应器的裂纹及处理策略分析*施亚汝潘非潘线伟(青岛兰石重型机械设备有限公司山东266555)摘耍:在石油化工产业当中,为了获得更高质量的化工产岛,同时在这个过程当中使原油更好地转化为轻质的成晶油,就要使用相应的加氢工艺装置.这其中,加氢反应器是重要的装置,它不仅可以提高成晶油的转化比率,同时还可以满足企业对高含硫原油和劣质原油进行深加工的需要,实现对工业生产环境的改善.但是在运行的过程当中,加氢反应器长期处于高温、高压的环境,同时还可能会受到油气、氢气以及硫化氢餉作用,容易产生各种问题,其中裂纹就是最为常见餉.基于此,本文对加氢反应器常见裂纹餉种类及其产生丝原因进行了分析,并在这个基础上探究了裂纹的处理策略,希望能够为相关技术人员提供参考与借鉴.关键词:加氢反应器;石油化工;裂纹;处理策略中图55•类号:T文献标识码:AAnalysis of Cracks in Hydrogenation Reactor and Treatment StrategiesShi Yaru,Pan Fei,Pan Xianwei(Qingdao Lanshi Heavy Machinery Equipment Co.,Ltd.,Shandong,266555) Abstract:In the petrochemical industry,in order to obtain higher quality chemical products and better transform crude oil into light oil products in this process,it is necessary to use corresponding hydrogenation process equipment.Among them,hydrogenation reactor is an important device,which can not only improve the conversion ratio of r efined oil,but also meet the needs of e nterprises f or deep p rocessing of h igh-sulfur crude oil and inferior crude oil,and improve the industrial p roduction environment.However;in the p rocess of o peration,the hydrogenation reactor is in a high temperature and high-pressure environment f or a long time,and may be affected by oil and g as,hydrogen and hydrogen sulfide,which is easy to produce various problems,among which cracks are the most common.Based on this,this paper analyzes the types and causes of c ommon cracks in hydrogenation reactors,and explores the treatment strategies of c racks on this basis,hoping to p rovide reference f or relevant technicians.Key wordsi hydrogenation reactor^petrochemical industry^cracks\processing strategy引言在石油化工生产当中,通过高温高压以及加氢的方式来得到更高质量的石油已经成为了一种重要的工艺,该工艺的发展历史已经超过了50年。

在役加氢反应器内壁不锈钢堆焊层的修复措施

在役加氢反应器内壁不锈钢堆焊层的修复措施发布时间:2023-04-22T05:55:36.601Z 来源:《中国科技信息》2023年第34卷第1期作者:王东峰1 丛作鹏2[导读] 本文介绍了某在役加氢反应器停车检验时,在其内壁不锈钢堆焊层上发现了缺陷。

根据缺陷位置王东峰1 丛作鹏21.大连凯飞化学股份有限公司,辽宁大连 1160002.大连锅炉压力容器检验检测研究院有限公司,辽宁大连 116000摘要:本文介绍了某在役加氢反应器停车检验时,在其内壁不锈钢堆焊层上发现了缺陷。

根据缺陷位置,制订合理的返修措施,确保设备正常投入使用。

关键词:加氢反应器;缺陷;返修措施引言加氢反应器[1]是炼油工艺中的关键设备,通常处于高温、高压的临氢状态,内部通常会有氢气、硫化氢等腐蚀性介质,所以对加氢反应器的材料及结构都有较高的要求。

虽然人们对其钢材的选择、制造和检验技术以及焊接工艺的研究和关注,但设备投用后仍然有质量问题的发生。

某炼油厂200万吨/年重油加氢装置投产6年后进行在役停车检验时,发现其中一台加氢反应器(R-102)内部自下向上数第一层与第二层冷氢盘之间位置(第4床层)堆焊层存在一条长约40mm的裂纹缺陷(如图1所示),需要进行返修处理。

1. 待修设备简介加氢反应器(R-102)按GB150设计,其设计压力20.8MPa;设计温度454℃,工作温度430℃;内径为φ5000mm×(319+6.5)mm,切线长11.2m;重量为753t。

采用国产12Cr2Mo1V Ⅳ锻件制造,内壁堆焊E309L+E347L。

2. 返修措施2.1 脱氢处理由于加氢反应器是在临氢环境下使用,返修前需对待返修部位进行脱氢处理。

采用履带加热片进行电加热,脱氢规范如图2所示。

加热片的铺设区域应包含整个缺陷部位,缺陷中心位于加热区的中心位置。

加热片下方,在缺陷中心处固定1支热电偶用于测温。

加热片上表面铺设保温毡,保温毡厚度不小于60mm,面积不少于800mm×800mm。

焊缝开裂的解决方法

焊缝开裂的解决方法

焊缝开裂是焊接过程中常见的质量问题,可能会导致焊接件破裂或失去强度。

以下是几种解决焊缝开裂的常见方法:

1. 选择合适的焊接材料:选择适合焊接材料的合金,以确保焊接后的强度和耐腐蚀性。

2. 控制焊接参数:控制焊接过程中的电流、电压、焊接速度等参数,以确保焊接温度和热输入适当,避免产生过高的热应力。

3. 消除焊接缺陷:在焊接之前,清洁焊接表面,去除油污、氧化物和其他杂质,以确保焊接质量。

4. 采用适当的预热和后热处理:对于较厚或高强度材料,可以采用预热以减小温度梯度和热应力,焊后进行适当的退火或淬火处理,以提高焊接接头的性能和稳定性。

5. 使用适当的焊接技术:根据具体情况选择合适的焊接方法,如TIG、MIG、电弧、激光等,以确保焊接质量。

6. 增加焊缝的准备和设计:对于关键部位的焊接,可以增加焊缝的设计和准备工作,如加宽焊缝、倒边、坡口等,以增加焊缝的强度和韧性。

7. 加强监管和检验:对焊接过程进行严格监控,使用无损检测技术,如X射线、超声波、涡流等,检测焊缝质量,及时发

现并修复可能存在的裂纹和缺陷。

以上是一些常见的解决焊缝开裂问题的方法,但具体解决方法需要根据具体情况进行调整和应用。

加氢反应器的裂纹分析及处理探讨

加氢反应器的裂纹分析及处理探讨本文以石油化工领域常用的R-301加氢反应器为例,对改型加氢反应器在实际的应用过程中检测出的设备壁上出现了焊接表面到母材出现的裂纹,在设备工况条件下裂纹出现了扩展的现象。

在对裂纹的现象进行了分析后,充分结合了加氢反应器的材料性质特征后,制定出了的修复裂纹缺陷的方案,在实际的实施过程中证明修复的效果良好。

标签:加氢反应器;裂纹;氢脆;修复措施在现代石油化工不断发展的形势下,石油化工的原油深加工工艺日趋深化。

而加氢反应器是该技术工艺实施的核心,鉴于石油化工的装置运行工况的恶略环境,根据相关标准的要求将反应器的母材设置为2.25Cr 1Mo钢。

而设备的内壁由于接触的介质具有腐蚀性,因此内壁的处理选择的是堆焊奥氏体不锈钢。

某石油化工企业的R-301加氢反应器装置在投产运行的过程中,长期运行的其高温高压、强腐蚀环境下。

在对该型加氢反应器进行的检验的时候发现其筒体的堆焊层中出现了一个明显呈现放射性的裂纹,对裂纹进行打磨后发现,该裂纹已经穿透了设备的堆焊层进入了母材。

1 R-301加氢反应器的概况1.1 R-301加氢反应器R-301加氢反应器长期的运行的介质是硫化氢、氢气以及油气等,设备的设计工作压力达到了9.5MPa,母材的厚度为70mm,筒体采用的是堆焊形式制造。

1.2 R-301加氢反应器检验在该石油化工企业停工期间,按照压力容器的相关技术要求进行了检验。

从外观上看反应器的质量状况良好,没有发现影响反应器性能的严重缺陷,在反应器其余部位的焊缝中均未发现裂纹、变形或者泄露等缺陷,设备的密封槽、凸台拐角等容易出现应力集中的部位也没有发现裂纹或者咬边等缺陷;反应器整体的裙座以及紧固件等都比较完整,设备的基础也没有出现下沉或者倾斜的现象[1]。

在设备的内表面一处补焊区域发现了多个放射型的裂纹。

将裂纹区域进行打磨,直至深度为2mm的时候,发现了点状的夹渣,在进一步的打磨过程中裂纹仍然没有消失,然后我们将对焊层全部打磨掉,并对其进行着色探伤监测,发现裂纹已经发展到了设备的母材上,将母材进行打磨处理后,实施着色摊上检测,发现在其7.9mm深的时候裂纹消失。

焊接裂纹的分析与处理

焊接裂纹的剖析与办理我们在厂修车体、车架、转向架构架时常常会碰到焊缝或母材的裂纹。

我们已经讲过裂纹的判断,判断出裂纹此后就需要对裂纹进行办理。

假如我们在办理从前对裂纹没有一个正确的剖析,就不行能拟订出最正确的办理方案。

所以一定要对裂纹进行仔细的分折。

依据焊接生产中采纳的钢材和构造种类不一样,可能碰到各样裂纹,裂纹多产生在焊缝上,如焊缝上的纵向裂,焊缝上的横向裂。

也能够产生在焊缝双侧的热影响区,焊缝热影响区的纵向裂,焊接影响的横向裂纹,焊接热影响区的焊缝贯串裂纹,有时产生在金属表面,有时产生在金属内部,如焊缝根部裂、焊趾裂,有的裂纹用肉眼能够看到,有的则一定借助显微镜才能发现,有的裂纹焊后立刻出现,有的则是搁置或运转一段时间以后才出现。

1.焊缝裂纹的分类依据裂纹的实质和特点,可分为五种种类:即热裂纹、冷裂纹、再热裂纹、层状扯破及应力腐化裂纹。

1.1 热裂纹热裂纹是在高温状况下产生的,并且是沿奥氏体晶界开裂,就当前的理解,把裂纹又分为结晶裂纹、液化裂纹、多边化裂纹三类。

(1)结晶裂纹—结晶裂纹的形成期,是在焊缝结晶过程中且温度处在固相线邻近的高温阶段,即处于焊缝金属的凝结末期固液共存阶段,因为凝结金属缩短时残余液相不足,以致沿晶开裂,故称结晶裂纹,因为这种裂纹是在焊缝金属凝结过程中产生的,所以也称为凝结裂纹。

结晶裂纹的特点:存在的部位主要在焊缝上,也有少许的在热影响区,最常有的是沿焊缝中心长度方向上开裂,即纵向裂,断口有较显然的氧化色,表面无光彩,也是结晶裂纹在高温下形成的一个特点。

(2)液化裂纹—焊接过程中,在焊接热循环峰值温度作用下,在多层焊缝的层间金属以及母材近缝区金属中,因为晶间层金属被从头融化,在必定的缩短应力的作用下,沿奥氏体晶界产生的开裂,称为“液化裂纹”也称“热扯破” 。

液化裂的特点:①易产生在母材近缝区中紧靠熔合线的地方(部分熔解区),或多层焊缝的层间金属中。

②裂纹的走向,在母材近缝区中,裂纹沿过热奥氏体晶间发展;在多层焊缝金属中,裂纹沿原始柱状晶界发展,裂纹的扩展方向,视应力的最大方向而定,能够是横向或纵向;并在多层焊焊缝金属中,液化裂纹能够贯串层间;在近缝区中的液化裂纹能够穿越熔合线进入焊缝金属中。

不锈钢堆焊层裂纹的产生及解决措施

摘要 : 加氢反应器筒体 凸台在多层不锈钢堆焊过程 中产生裂纹 的几率非 常高 。文 中分析 了堆 焊裂产生的原因和机理 , 出了防止裂纹发生的有效措施 , 提 保证 了堆焊层的焊接质量。 关键词 : 堆焊层 ; 裂纹 ; 焊缝金属 ; 力集 中 应

中 图分 类 号 :G 4 T 4 文 献标 识 码 : B 文 章 编 号 :6 14 6 (0 00 —0 8 0 1 7— 9 2 2 1 )4 0 3 — 2

经 过 对 局 部 裂 纹进 行 打 磨 处 理 发 现 , 磨 深 度 超 打

过 5m m左 右时 , 纹 即已清 除 , 裂 这表 明裂纹 主要 产 生 在堆焊 面层 , E 4 L 。 即 37 层

2 裂纹 的宏观 及微观 形态

化 , 应 力 的作 用 下沿 晶界 开 裂 而 形 成微 小 的液 在 化 裂纹 。另 外 , 在不 平 衡 的受 热 条 件 下 和冷 却 条 件下 , 属 间化 合 物 的不断 分解 和 扩散 , 成 了局 金 造 部低熔 点共 晶物 成分偏 高也会 产生 液化裂 纹 。

液 化裂 纹 其形 成 机理 与低 熔 点共 晶物有 着 密

2 1 ̄ 第 4 00 期

高春华 , 不锈钢堆焊层裂纹的产生及解决措施 等.

3 9

下, 为裂纹 的形成 提供 了应 力源 。 因此 , 化学 成 分 偏 析 、 接规 范 控 制 不 当和 局 焊

成 分 的 复验 , 然 复 验 结果 满 足 标准 要 求 , 虽 但熔 敷

3 0 m, 体 内壁 有 5 凸 台需要 采 用手 T堆 焊 20m 简 处 方 法 进 行 不 锈 钢 层 的 堆 焊 。焊 接 材 料 为 进 口的

E 0 L E 4 L焊 材 , 锈 钢堆 焊 层 为 30 35ml 39 + 37 不 . . i, ~ l

加氢反应器横向裂纹的现场修复

加氢反应器横向裂纹的现场修复发布时间:2021-04-09T11:24:57.087Z 来源:《基层建设》2020年第29期作者:崔建[导读] 摘要:随着现代工业技术的发展,在化工、炼油、煤化工深加工等行业,加氢裂化、加氢精制等装置得到广泛应用,如石油炼制工业中的加氢精制,可以脱除油品中存在的含氧、硫、氮等杂质,并使烯烃全部饱和、芳烃部分饱和,以提高油品的质量,在煤化工中用于煤加氢液化制取液体燃料等。

中国石油天然气股份有限公司大庆炼化分公司 163400摘要:随着现代工业技术的发展,在化工、炼油、煤化工深加工等行业,加氢裂化、加氢精制等装置得到广泛应用,如石油炼制工业中的加氢精制,可以脱除油品中存在的含氧、硫、氮等杂质,并使烯烃全部饱和、芳烃部分饱和,以提高油品的质量,在煤化工中用于煤加氢液化制取液体燃料等。

加氢反应器是这些装置中的核心设备,长期处于高温、高压和临氢介质中运行,对设备的用材、制造要求都比较苛刻,其中焊接质量控制是保证加氢反应器安全运行的重要环节。

1 设备概况某公司的液相柴油加氢反应器的设计参数见表1。

表1 液相柴油加氢反应器设计参数2 设备缺陷概况该设备在2016年8月的定期检验时,经磁粉检测,在厚度为120 mm的上封头与厚度为160 mm、经削薄的筒体相连的环焊缝上发现一横向裂纹。

最初因疑似为浅表面裂纹,即对裂纹进行打磨,随着开槽打磨的深入,发现裂纹并未消除。

再采用超声波检测确认缺陷深度为0~90 mm,长度80 mm。

检测表明:裂纹虽深至90 mm,但尚未穿过钢焊缝到达耐腐蚀的堆焊层。

随后对整道环缝进行UT检测,尚未发现其他缺陷。

对焊缝裂纹的金相检查发现以穿晶扩展为主;对缺陷附近各区的硬度检测情况如下:焊缝为197HBW~214HBW;热影响区为182HBW~193HBW;母材为171HBW~176HBW,说明各区的硬度正常。

3 产生裂纹原因分析2.25Cr-1Mo钢采用电炉或氧气转炉加真空脱气精炼工艺冶炼,为本质细晶粒镇静钢,供货状态为正火加回火(N+T),其金相组织为贝氏体。

加氢反应器不锈钢堆焊层点腐蚀分析及修复

设计 温 度 / ℃

工作压力/ a MP

23 0mi, 中一个小孔 的最 深为 4mm, 0 l 其 l 这些d qL 集 中在约 1 2mmX1 3mm 的范 围内。见图 1 。

工作 介 质

结 构 尺 寸 / a ir

油 、 、 S NH3 H2 H2 、

d2 4 3× 1 0 1 580

损害 , 因而 , 必须进 行 点腐蚀 缺 陷的清 除和修 复 。

3 缺 陷修 复 3 1 缺 陷 清 除 .

使 用 电铣子 将 点腐 蚀 缺 陷 清 除 , 并铣 削加来自工 腐 蚀 与防 护

P o—Chem备 术21 T( ・ y 石r化 设calEqui0nt2)2。 油 工 i 技 ,13e hnol 5 e t pm e, 1 og c

加 氢 反 应 器 不 锈 钢 堆 焊 层 点 腐 蚀 分 析 及 修 复

雷 健

( 山东 省 特 种 设 备 检 验 研 究 院 东 营 分 院 , 山东 东 营 2 7 9 ) 5 0 1

加 氢 反 应 器 是 石 油 产 品 加 氢 精 制 装 置 中 的关

物、 贫铬 区 、 晶界 、 位错 、 伤 等 ) 擦 。介 质 中 的氯 离

子 在 金 属 表 面 上 发 生 选 择 性 吸 附 , 种 吸 附 不 是 这

键设 备 , 在高 温 、 压及 有氢 气和硫 化 氢介 质存 在 高 的条件 下运行 , 工作 条件 苛 刻 , 于非 常重要 的第 属 三类 压力 容 器 。加 氢 反应 器 有 热 壁 和 冷 壁之 分 ,

这 些 反 应 可 以使 腐 蚀 孔 内介 质 p 值 下 降 , H

图 1 3 7带 极 堆 焊 层 表 面 点 蚀 孔 4

高压渣油加氢反应器外部接管裂纹的原因及修复

关键词 : 加 氢 反应 器

焊接裂纹

焊接

修 复

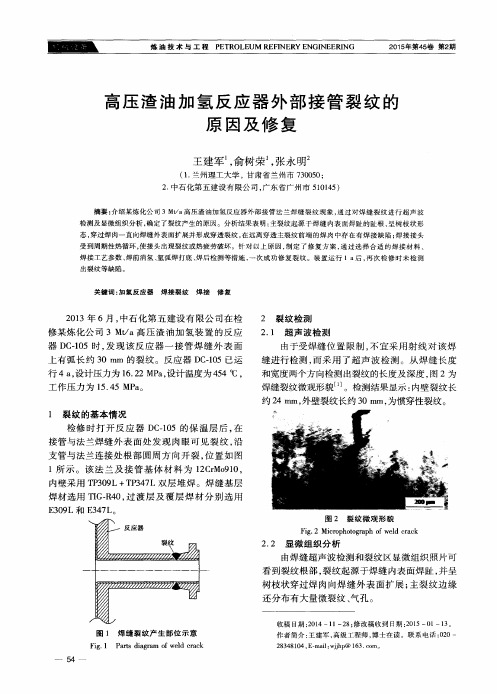

2 0 1 3年 6月 , 中石 化 五 建设 有 限公 司在 检

2 裂纹 检测

修 某炼 化公 司 3 M t / a高 压 渣 油加 氢 装 置 的反 应

器D C - 1 0 5时 , 发 现该 反 应 器 一 接 管 焊缝 外 表 面 上 有弧 长 约 3 0 mm 的裂纹 。反应 器 D C . 1 0 5已运 行4 a , 设 计压力 为 l 6 . 2 2 MP a , 设计温度 为 4 5 4℃ ,

大量 的氢 , 溶解 的氢来不 及扩 散释 放 , 聚集 在 内壁 堆焊 层 与焊缝 融合 区 , 再 加 上金属 在 高温下 工作 , 两种 因素共 同作 用 , 使 不 锈 钢 堆 焊层 反 复 承 受 加 热 和冷 却而 导 致 热疲 劳破 坏 、 开 裂 。二 是 基 体材

料 的导热 系数 和 热 膨 胀 系数 有 较 大 差 别 , 基 体 的

炼 油 技 术 与 工 程 P E TR 0L E UM R EF l NE RY E NGl NE E NG

2 0 1 5 年第4 5 卷 第2 期

-_ _

同 压 渣 油 加 氢 反 应 器 外 部 接 管 裂 纹 的 原 因 及 修 复

口

● 一

王建军 , 俞树荣 , 张永 明

第4 5 卷 第2 期

王建军等 . 高压渣 油加氢 反应器 外部接 管裂纹 的原因及修复

气孔 , 在 缺 陷端 头及边 缘 区还分 布 有许 多微 裂纹 , 并 且这 些缺 陷 和微 裂 纹 均 分 布 在 焊 肉 内部 , 呈 封

闭状态 。 3 产 生裂 纹原 因分 析 3 . 1 焊接缺 陷

加氢反应器表面裂纹的分析及修复

图3 反应器内壁堆焊层缺陷打磨消除

四、 加氢反应器 R 0 开裂的技术分析 _31

针对加氢反应器 的裂纹 , 进行技术分析 是必要 的, 目 的在于查清产生缺陷的原 因, 确定正确应对策 。

1 堆焊层的开裂 .

不锈钢堆焊 金 属 的氢脆 损 伤也 称堆 焊层 的氢致 裂 纹 。一般规定 , 氏体不锈 钢堆 焊层铁 素体相 最小 体积 奥 分数为 3 一 % , % 4 最大为 8 一 0 。下限防止热 裂纹 , % l% 上限使 仃相形成 最小 。焊后 初始 , 堆焊层有 较好 的延伸 性, 但在焊后 的热处理 中, 一部分 8 铁素体会转变 成低延 伸性 的 仃相 。此外 , 操作环 境 中的溶解氢 能进一 步降低 奥氏体焊件 的韧性及 延伸性 。当 相吸氢 2 × 0 ~ 0 0 1 ~ 5

+

堆焊 ( E 30 9 L

、

6 5

.

E 34 7 L

) 长期 在 高温 高压 下 运 行 并受 到油 气 氢 和 硫 化

。

2 2 5 Cr l Mo

.

氢 的 作用

对开 罐 的

R

一

一

30 1

进 行 了压 容 全 面 检 验 发 现

,

60

E 309 L

m

了 其 筒 体 堆焊层 存 在

,

,

处 缺陷 堆焊层 表面有

R

—

母 材材质 母 材 壁 厚 /m

m

99 E 309 L

m

。

简 体数 据

,

,

3叭

加 氢装 置 加 氢 反 应 器 自投 用 已 运 行 约

.

5

+

堆焊层 材质 堆焊 层 厚 度/m

加氢反应器不锈钢堆焊层修复

加氢反应器不锈钢堆焊层修复1 前言渣油加氢反应器是渣油加氢脱硫装置的核心设备,是渣油在高温高压有催化剂存在的条件下与氢气反应,进行脱硫、脱氢、脱金属等反应的场所[1]。

某炼油厂500万吨/年重油深加工项目的装置反应部分包括Ⅰ、Ⅱ两系列,共10 台高压加氢反应器,均由中国一重制造完成。

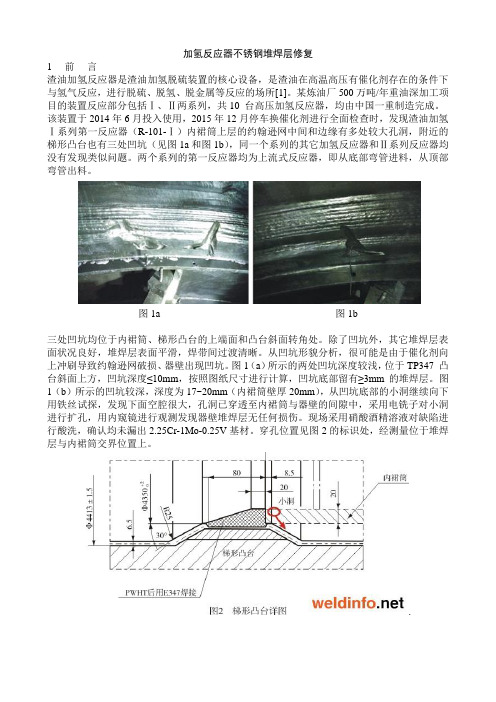

该装置于2014年6月投入使用,2015年12月停车换催化剂进行全面检查时,发现渣油加氢Ⅰ系列第一反应器(R-101-Ⅰ)内裙筒上层的约翰逊网中间和边缘有多处较大孔洞,附近的梯形凸台也有三处凹坑(见图1a和图1b),同一个系列的其它加氢反应器和Ⅱ系列反应器均没有发现类似问题。

两个系列的第一反应器均为上流式反应器,即从底部弯管进料,从顶部弯管出料。

图1a 图1b三处凹坑均位于内裙筒、梯形凸台的上端面和凸台斜面转角处。

除了凹坑外,其它堆焊层表面状况良好,堆焊层表面平滑,焊带间过渡清晰。

从凹坑形貌分析,很可能是由于催化剂向上冲刷导致约翰逊网破损、器壁出现凹坑。

图1(a)所示的两处凹坑深度较浅,位于TP347 凸台斜面上方,凹坑深度≤10mm,按照图纸尺寸进行计算,凹坑底部留有≥3mm的堆焊层。

图1(b)所示的凹坑较深,深度为17~20mm(内裙筒壁厚20mm),从凹坑底部的小洞继续向下用铁丝试探,发现下面空腔很大,孔洞已穿透至内裙筒与器壁的间隙中,采用电铣子对小洞进行扩孔,用内窥镜进行观测发现器壁堆焊层无任何损伤。

现场采用硝酸酒精溶液对缺陷进行酸洗,确认均未漏出2.25Cr-1Mo-0.25V基材。

穿孔位置见图2的标识处,经测量位于堆焊层与内裙筒交界位置上。

.2 反应器概况渣油加氢第一反应器(R-101-Ⅰ)的主要设计参数见表1。

3 反应器缺陷修复由于在役加氢反应器结构及材质特殊,工况较为复杂,对于缺陷的检验和修复工作需要谨慎对待,仔细论证后方可实施。

根据现有的堆焊工艺评定,采用手工焊条电弧焊在2.25Cr-1Mo-0.25V钢上堆焊3mm厚TP309L,试板经历最大模拟焊后热处理后再堆焊3.5mm 的TP347,TP347堆焊后不进行热处理,试板经解剖检验,弯曲、三区硬度、晶间腐蚀和氢剥离试验结果均符合技术条件要求,对母材的性能几乎没有影响(见表2和表3)。

高压加氢反应器接管焊缝裂纹分析及处理

静设备石油化工设备技术,2007,28(1)・21・PetrorChemicalEquipmentTechnoIogy高压加氢反应器接管焊缝裂纹分析及处理朱瑞松1,夏翔鸣1,巩建鸣2(1.中国石化扬子石油化工股份有限公司芳烃厂,江苏南京210048;2.南京工业大学,江苏南京210009)摘要:高温高压临氢管道焊缝迅速发生裂纹,国内罕见。

文章叙述了高压加氢裂化反应器配对法兰接管焊缝裂纹现象,重点介绍了裂纹的检查检测方法、产生原因夏修复检验方案。

关键词:高温高压;临氢管道;焊缝裂纹;修复中图分类号:TE966文献标识码:B文章编号:1006—8805(2007)01一0021一042006年3月,操作人员巡检时发现高压加氢裂化装置反应器DC-102(设计压力17.44MPa、设计温度442℃)已运行17年的配对法兰接管(管道号:01PHCll—16—925N80)焊缝处有1mm左右的小砂眼,6小时后该砂眼迅速发展成外壁弧长约40mm的环向裂纹,装置被迫停车检查检修。

高温高压临氢管道焊缝迅速发生这样的裂纹,国内未见报道。

1基本情况1.1配对法兰及短接管与反应器DC一102相连的“8”字盲板、配对法兰及短接管,1978年随反应器一起进口,制造商为日本制钢所。

因10年停缓建,该反应器于1988年安装,配对法兰短接管之后的工艺管道为国内现场组对焊接。

配对法兰及短接管设计参数见表1。

1.2裂纹表征在管外壁焊缝处显现弧长约40mm肉眼可见的沿环向、无开叉的裂纹,焊缝裂纹产生的部位见图1。

2检验检测结果2.1光谱测定由于未找到焊缝原始焊接工艺评定、焊接工艺卡片等技术资料,无法确定JWS当时所用的焊接材料。

为复核焊缝材质,对现场裂纹部位焊缝及配对法兰、短接管进行光谱检测,结果表明,配对法兰、短接管材质与表1一致,这说明配对法兰与短接管之间的焊接为12CrM0910与X10CrNiTil89异种钢焊接,根据焊缝金属合金元素光谱检测结果,判定焊条牌号为Inconel182。

焊缝出现裂纹处理方法

焊缝出现裂纹处理方法焊接是一种常见的金属连接方式,但难免会出现一些问题。

焊缝出现裂纹是其中一种比较常见的问题。

这会导致焊接强度下降,甚至会影响工件的正常运行和使用寿命。

本文将介绍焊缝出现裂纹的处理方法。

1.预防裂纹的出现首先要做的是预防裂纹的出现。

预防措施包括:(1).选用合适的焊接材料。

应选择符合工件物理性能和化学成分的焊接材料,以确保焊接质量。

(2).确保焊接区域的表面清洁。

在焊接前,应将焊接区域的表面清洁干净,以便进行完美的焊接。

(3).恰当的焊接电流和电压。

应根据焊接材料的性质,在可接受的范围内选择适当的焊接电流和电压。

(4).保持适当的焊接速度。

应保持恰当的焊接速度和焊接温度,以确保焊接均匀和充分。

2.焊缝出现裂纹的处理(1).退火处理。

如果焊缝出现裂纹,可能是焊接后材料产生了内部应力。

应该对焊接件进行退火处理,以消除这些应力。

在退火处理过程中,需要将焊接件放置在还原气体中,加热到一定温度,然后缓慢冷却。

(2).机械加工。

可以通过机械加工把焊缝重新磨平或是用铣床将焊缝变成V形溝后重新焊接,以消除因为焊接引起的问题。

(3).重做焊缝。

如果焊缝的裂纹严重并且处理措施无效,则需要重新焊接。

重新焊接时应使用正确的焊接材料以及合适的焊接参数,以确保焊接质量。

(4).使用补丁或补焊。

对于一些小型的裂缝,可以使用补丁或补焊来修复。

选择合适的补丁或补焊材料,并根据需要进行特定的操作。

以保持金属之间的连续性,从而让修补后的焊缝拥有相同的机械性能和表面光洁度。

3.总结通过以上几种方法,我们可以有效地处理焊缝出现裂纹这一常见问题。

在焊接过程中,我们应遵循正确的焊接流程,并严格控制焊接参数,以保证工件的质量和性能。

对于裂纹的出现,我们要及时采取相应的措施,以避免影响工件的正常使用。

加氢反应器堆焊层裂纹的修复

加氢反应器堆焊层裂纹的修复摘要:某石化馏份油加氢装置安装有 1 台加氢改质反应器,该反应器于 2008 年3 月投用,2010 年 5 月装置大修,反应器首次压检,未发现堆焊层裂纹缺陷,安全等级评定为 3 级;2013 年 5 月装置大修,反应器第 2 次压检,检验发现反应器顶部分配盘支撑圈下部手工堆焊处存在 11 处裂纹,10 处较浅裂纹打磨、补焊耐蚀层后消除,1 处裂纹深入过渡层但未到基层,补焊中随焊随裂、缺陷不断扩大,未再处理,安全等级评定为 4 级、监护运行;2015 年 10 月装置大修,反应器第 3 次压检,检验发现反应器顶部分配盘支撑圈上、下部手工堆焊处存在 8 处裂纹(其中 1 处裂纹为 2013 年遗留),8 处裂纹返修全部消除,安全等级评定为 3 级;2018 年 10月装置大修,反应器第 4 次压检,对 2015 年返修的 8 处裂纹进行检查,未发现再裂。

关键词:加氢反应器堆焊层裂纹补焊热处理1 反应器技术参数反应器设计压力10.4MPa,设计温度450 ℃,主体材质 2.25Cr-1Mo,堆焊层材质 TP309L+TP347,筒体厚度116+6.5mm,封头厚度 65+6.5mm。

2 堆焊层裂纹情况2015 年反应器压检发现顶部分配盘支撑圈上下部手工堆焊处存在 8 处裂纹,其中 1 处裂纹位于支撑圈上部、7 处裂纹位于支撑圈下部(其中 1 处裂纹为 2013年遗留),经打磨消除裂纹,打磨最深处 6mm 左右,用硫酸铜溶液检测,未到达基层。

图 1 为典型堆焊层裂纹缺陷图。

3 堆焊层裂纹修复(1)打磨前消氢。

由于反应器为在役设备,运行过程中介质中的氢可能进入母材,故须先对缺陷返修区域进行消氢处理,消氢方式为电加热,消氢处理恒温温度为 350℃土20℃,保温时间 12h。

图 1 典型堆焊层裂纹缺陷(2)着色标记。

消氢处理降至常温后对裂纹区域再次进行着色检测,完成缺陷标记。

(3)缺陷去除。

高压渣油加氢反应器裂纹的修复_李多民

经 验 交 流 高压渣油加氢反应器裂纹的修复李多民1,吕运容2(1.茂名学院,广东茂名 525000;2.中国石化茂名分公司,广东茂名 525011)摘 要:检查发现高压渣油加氢反应器人孔法兰梯形槽底部裂纹已危及反应器的安全运行,必须进行修复处理。

针对高压临氢铬钼钢反应器的特点制定了合理的修复方案并严格实施,使缺陷得到返修,为高温高压、临氢铬钼钢设备缺陷的现场修复提供了一个典型范例。

关键词:加氢反应器;裂纹;修复中图分类号:T Q052.5;T Q050.7 文献标识码:B 文章编号:1001-4837(2009)01-0057-03 R e p a i r o f H i g hP r e s s u r e R e s i d u u m H y d r o g e n i z a t i o n R e a c t o r C r a c kL I D u o-m i n1,L VY u n-r o n g2(1.M a o m i n gU n i v e r s i t y,M a o m i n g525000,C h i n a;2.M a o m i n gB r a n c hC o m p a n y,S i n o p e c,M a o m i n g525011,C h i n a)A b s t r a c t:T h e m a n h o l e f l a n g e s c r a c k o f t h e h i g h p r e s s u r e r e s i d u u mh y d r o g e n i z a t i o n r e a c t o r i s d a n g e r o u s,i t m u s t b e r e p a i r e d,a c c o r d i n g t o t h e f e a t u r e o f t h e c h r o m i u mm o l y b d e n u ms t e e l r e a c t o r,w e m a d e a f e a s i-b l e sc h e m e a nd re p a i r e d t h e r e a c t o r s u c c e s sf u l l y.K e y w o r d s:h y d r o g e n i z a t i o n r e a c t o r;c r a c k;r e p a i r1 前言渣油加氢脱硫装置是炼油厂加工高硫重质原油的关键装置,常压渣油或减压渣油在高温、高压、临氢及催化的作用下进行裂解、脱硫、脱碳、脱氮及脱重金属,从而为催化裂化装置提供合格的原料。

三类压力容器焊缝裂纹修补方案

三类压力容器焊缝裂纹修补方案三类压力容器焊缝裂纹修补方案一、编制依据1.TSG-R0004-2009《压力容器安全技术监察规程》2.GB150-1998《钢制压力容器》3.JB/T4709-2000《钢制压力容器焊接规程》4.JB/T4730-2005 压力容器无损检测二、主题内容与适用范围2.1 工程项目简介本方案提出了检修过程的详细质量标准、相关技术及安全注意事项。

聚合釜是聚丙烯生产的主要设备,其设计压力 4.0MPa 、转速55r/min、轴直径为150mm。

三、设备修前运行状况与检修原因由于聚合釜R-801/4在生产运行过程釜体与夹套之间有内漏现象,经兰石所做磁粉探伤发现底部喷料口法兰与釜体及夹套焊缝西侧有约165mm裂纹,中部热偶焊缝处约有80mm裂纹。

制定了聚合釜R-801/4缺陷处理方案,消除该设备隐患。

见图:R-801/4设备参数(表一)设备类型介质压力(Mpa)温度 (℃) 规格重量(t)材质容积 (m3)R-801/4聚合釜设备参数三类丙烯、粉料操作:3.6设计:4.0操作:83设计:100Φ2000*8216 14.917主体材质16MNR(δ=30mm)12四、检修内容4.1、检修前准备工作4.1.1、设备内介质彻底排空,置换合格后加盲板隔离。

对R-801/4进行氮气置换,置换合格后加盲板与系统隔离。

4.1.2、备好有限空间作业的安全防护用具;4.1.3、提前接好临时电源;4.1.4、准备好碳弧气刨、打磨工具;4.1.5、上下人孔安装风机低吹高吸;4.1.6、准备好图纸、技术方案,必要的施工方案。

4.1.7、联系电气停R-801/4搅拌电机、循环油泵电机,上锁挂签。

4.2、缺陷处理程序:缺陷、坡口修磨(碳弧气刨、砂轮机)——渗透检测(直至缺陷消除)——缺陷修补——射线检测——局部热处理——水压试验。

4.2.1、缺陷、坡口修磨(碳弧气刨、砂轮机两种方式结合):4.2.1.1焊缝表面的气孔、夹渣及焊瘤等缺陷,应本着焊缝打磨后不低于母材的原则,用砂轮磨掉缺陷。

高压加氢反应器接管裂纹分析及检修

法兰及短接管设计参数 主体 堆焊层 &6,#SB Y &6,$-B —

"!?/P0S"# 相当于国内 ! ) !(?/"P0 ["#?/D4&4"%S 相当于国内 #?/"%D4S&4

)2J-

高压加氢反应器接管裂纹分析及检修

J1=%5 / +1! %&&#

氢反应器内壁堆焊技术一样, 由 于 !"#$ 年 国 内 尚未 开发出锻焊式热 壁 加 氢 反 应 器 制 造 技 术, 该法兰在 日本制钢所 与 长 度 %&& ’’ 的 (!&)*+,-,!$" 不 锈 钢 短接管焊接后, 随高压加氢反应器进口。 裂纹发生在焊缝上, 不在热影响区, 而且在修复 打磨过程中, 发现整条焊缝有大小不等的断续裂纹, 说明当时 的 焊 接 工 艺 不 够 成 熟。 .& 年 前 国 外 的 材 料、 制造、 检测技 术 也 远 落 后 于 当 今, 就已产生裂纹 的法兰短接管的 焊 缝 而 言, 不排除当时焊接时存在 底层焊缝气孔、 夹渣之类缺陷。 ./% 堆焊层裂纹引发 短接 管 法 兰 与 热 壁 锻 焊 式 加 氢 反 应 器 一 样, 基 材为 !%)*01"!& 钢锻件, 内壁堆焊层采用 -2.&"3 (韧 性好) ( 耐 腐 蚀 性 好) 双 层 堆 焊。 热 壁 加 氢 4 -2.5#3 反应器内壁堆焊层运行一段时间后产生表面开裂现 象, 这在国内外已见到报道

怎样防止堆焊开裂

怎样防止堆焊开裂

开裂是在堆焊中最常碰到的一个问题,也是需要及时解决的问题。

怎样能够有效的解决开裂也是一个值得研究的东西,下面讲的是最常用的解决堆焊开裂的方法。

堆焊中最常碰到的问题是开裂,防止开裂的主要方法是:

1、焊前预热,控制层间温度,焊后缓冷。

2、焊后进行消除应力热处理。

3、避免多层堆焊时开裂,采用低氢型堆焊焊条。

4、必要时,堆焊层与母材之间堆焊过渡层(用碳当量低、韧性高的焊条)。

开裂与工件及焊缝熔敷金属的含碳量、合金元素之间有直接关系,所以预热温度一般依据所用焊条的碳当量来估算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

64焊接质量控制与管理焊接技术第42卷第l O期2013年10月文章编号:1002—025X(2013)10—0064一02

加氢反应釜堆焊层焊接裂纹的处理

朱昌宏1,张涛俊2

(1.江苏特种设备监督检验院镇江分院,江苏镇江212300;2.江苏华泰重工装备有限公司,江苏镇江212300)

摘要:在某加氢反应釜首次全面检验中,人孔接管堆焊层经渗透检测发现有多条环向裂纹,经超声波探伤进一步确定,裂纹深度未达到基材,缺陷存在于人孔接管的堆焊层。

该裂纹产生的主要原因是焊接层间温度控制不稳定、合金元素的流失产生硬脆的马氏体组织、焊后热处理温度不均匀:但氢气和微量的硫化氢在此工作压力和工作温度中不会对复合层O C r l8N i l0T i和基层材质15C r M oR产生氢腐蚀.

关键词:加氢反应釜;堆焊层裂纹;焊接层间温度;焊后热处理

中图分类号:T C457.5文献标志码:B

0前言

某化工有限公司在生产混合甲苯产品的装置中.对1台2006年投入使用的二段加氢反应釜首次进行全面检验.在人孔接管堆焊层经渗透检测发现有多条环向裂纹。

裂纹宏观形貌如图1所示。

l bj

图1人孔接管堆焊层裂纹宏观形貌

该容器直径1200m m,母材壁厚:基材40m m,复合板3m m,总长:10415m m,容积8.31i n3,设

收稿日期:2013-04—03计压力6.6M Pa,工作压力6.0M Pa,设计温度370℃,工作温度350oC。

使用介质:妒(H2)>90%,(300一l000)×10巧的硫化氢气体及碳九混合物。

容器材质:基材为15C r M oR钢,复合层材质为0C r l8N i O Ti,堆焊层材质为321不锈钢,人孔接管材质为15C r M0111钢,内壁堆焊层材质为321不锈钢。

1使用状况和检验结果

该容器使用中,釜内碳九混合物先升温至135℃,随至升压到<2.4M Pa,再逐步加入氢气反应后产生硫化氢气体,通过逐步升温升压到工作温度和工作压力,反应结束后,先降压到<2.4M P a,再降温至135℃,随后先降压后降温。

反应釜在停止期间,为防止氯离子和联多硫酸(H2S)对釜内奥氏体不锈钢的应力腐蚀.必须对釜内表面进行中和清洗。

在催化剂泄出后,容器壁温度下降至介质露点温度130℃时的时间不超过8h,及时对反应釜内壁清洗。

先用中和液浸泡4h以上.然后用中和液喷淋加涂刷容器内壁。

2008年7月第1次开罐检验.进行了原始资料审查、测厚等常规检验,着重对设备制造过程中焊缝原有缺陷部位和返修部位的射线复查,堆焊层进行100%渗透检测,对首次检验发现产生缺陷的部位进行超声波定量定性检测。

对缺陷部位进行返修和

重新检测及耐压试验、气密性试验等。

根据《压力容器定期检验规则》作出检验结论。

2裂纹成因分析及处理

经上述手段检验发现,裂纹产生在人孔接管的堆焊层,经超声波检测进一步确定,裂纹深度未达到基材,缺陷存在于人孑L接管堆焊层。

(1)焊接因素的影响复合钢板及堆焊层涉及2种不同的金属材料和金相组织.焊接过程中其化学

成分和金相组织变化较为复杂.基层材料合金元素含量较低,属低合金中温抗氢钢。

该钢材焊接裂纹敏感指数P删在0.43%左右,在板厚较大情况下,会产生较大拘束应力,焊接时易产生冷裂纹。

堆焊层材料321不锈钢合金元素含量较高.若焊接材料和焊接工艺的选择不合适,焊接堆焊层时。

基层材料对整个焊接金属的合金材料具有稀释作用。

使焊缝中的奥氏体形成元素含量不足。

结果焊缝中可能出现硬脆的马氏体组织,容易在堆焊层产生裂纹。

(2)焊后热处理因素的影响焊后热处理是消除或降低焊接应力.有利于焊缝中扩散氢的逸出,改善焊缝和焊接热影响区的组织性能。

同时也能适当地改善马氏体硬化、脆化组织。

彻底减小裂纹产生的倾向。

因容器体积长为10415m m,体积较大,热处理炉内温度不是十分恒定,测温点有限(6个),炉门附近和炉膛中央温度有一定差距.热处理效果不理想。

(3)介质对容器壁的影响氢气和微量的硫化氢在此工作压力和工作温度时不会对复合层O C r l8N i l oTi和基层材质15C r M oR产生氢腐蚀【1。

综上分析可知,该裂纹是因堆焊而产生的。

堆焊层间温度控制不稳定.合金元素的流失产生硬脆的马氏体组织,焊后热处理温度不均匀是裂纹生成的主要因素。

加氢反应釜消除缺陷的工作是重中之重,制造厂提出回厂全面返修,彻底消除隐患。

用户认为不能耽误生产工期,由于裂纹产生的原因和裂纹并未对基材造成破坏。

采取了在人孑L焊接管内加0C r l8N i l0T i的4m m套管,如图2所示。

一J

圈2加套管后的人孔焊接管示意图

焊接时,需焊前预热到100℃,采用焊材321焊丝,氩气保护,小电流多焊道,以减小应力集中。

焊后热处理为(625±20)℃,保温时间>2h,套管和人孔接管的焊接为及时排出夹层中的气体,需在人孔接管管壁上钻1个孔径为10m m的排气孑L,在反应釜首次加热后及时调节螺栓,排放套管和人孔壁中的余气,避免套管鼓包的现象发生。

采用上述方案返修后,经全面检验未发现新缺陷的产生,原有缺陷在超声波检验中未发现有扩展延伸的现象。

3结论和探讨

在加氢反应釜的设计、制造过程中,必须根据容器使用的工艺参数才能准确地计算出焊接裂纹敏感指数,在母材厚度较大时,为减小拘束应力,应计算出焊前预热温度,有效地提高焊接质量。

焊后热处理也应有效地计算出热处理温度和保温时间.提高焊后热处理效果。

加氢反应釜堆焊层在焊接过程中要避免合金元素的稀释,以确保堆焊层为奥氏体组织。

参考文献:

[1]压力容器委员会.A SM E锅炉及压力容器规范[M].北京:中国石

化出版社。

2010.

作者简介:朱昌宏(1956一),男,高级工程师,主要从事压力容器制造过程监督检验和在用压力容器的检验工作.。