大连理工大学科技成果——连铸结晶器摩擦力专用数据库软件

大连理工大学科技成果——二维有限元极限平衡法边坡稳定分析软件

大连理工大学科技成果——二维有限元极限平衡法

边坡稳定分析软件

一、产品和技术简介;

本软件为二维边坡稳定数值分析软件。

应用有限元极限平衡法计算二维土工结构的稳定性,在有限元应力分析的基础上,通过搜索最危险滑动面,继而确定边坡最小安全系数。

与传统的条分法相比,该方法具有明显优点:严格满足土体内力平衡和变形相容条件;考虑土的复杂本构关系;适应各种复杂荷载条件和边界条件。

相比同样基于有限元应力应变分析的强度折减法,计算过程简单,便于实际应用。

三者本质一致,结果非常接近,但有限元极限平衡法优点更为突出。

二、应用范围;

该软件适用于土工结构稳定分析,包括:边坡、路基、支挡结构等,能够在水利、电力、矿山、道路等设计单位推广应用,同时也可以向高等院校和科研院所推广,市场前景好。

三、生产条件:编程语言Fortran。

四、获得的专利等知识产权情况;

邵龙潭,二维有限元极限平衡法边坡稳定分析软件STABFEM2D,登记号:2011SR011156。

五、成本估算:配备计算机即可。

六、规模与投资;

可向高等院校和科研院所推广使用,市场前景好。

七、提供技术的程度和合作方式:面议。

八、配图

边坡渐进破坏。

大连理工大学科技成果——能源在线监控、诊断与管理信息系统

大连理工大学科技成果——能源在线监控、诊断与管

理信息系统

一、产品和技术简介:

在MIS或SCADA等系统内集成先进的专业能效分析诊断模型,实现能效的可视化、在线化、标准化和自动化。

二、应用范围:工业企业、地区节能主管部门。

三、获得的专利等知识产权情况:自主知识产权,著作权10项;通过市科技成果鉴定(大科鉴字[2010]第069号);获市科学技术二等奖(2010J-2-17-04)、中国石油和化学工业联合会科技进步三等奖(2011JBR0553-3-4)、市信息技术优秀成果奖。

四、规模与投资、成本估算:

项目综合节能率3~5%,平均投资回收期1~2年;

五、提供技术的程度和合作方式:技术服务、产品代理;

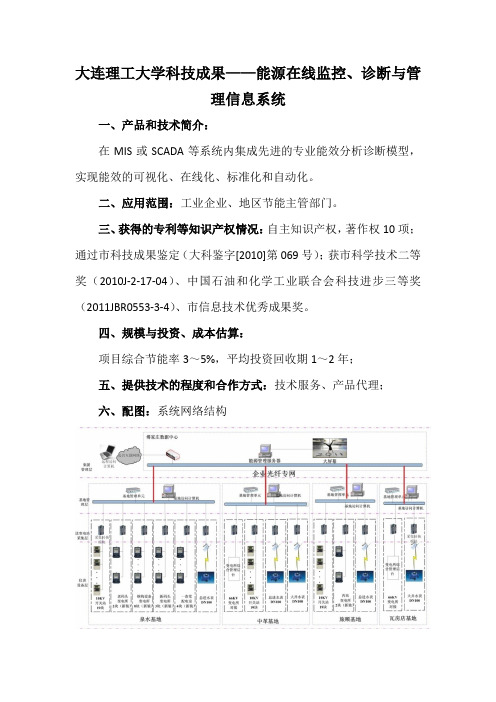

六、配图:系统网络结构。

大连理工大学科技成果——大型复杂曲面数字化配对加工设备

大连理工大学科技成果——大型复杂曲面数字化配

对加工设备

一、产品和技术简介:

大连理工大学机械工程学院研制成功的“大型复杂曲面数字化配对加工设备”,综合运用了曲面三维自动跟踪测量、离散数据采集及数学分析处理、数字化加工、机床计算机控制等技术,填补了我国在该领域的空白。

该系统已经成功应用在我国航天制造领域,是目前我国长征系列大型液体燃料运载火箭的某关键部件制造的唯一专用技术装备,该系统亦加工了澳星、铱星、“神舟号”载人飞船等多项重大工程的关键零部件,为我国的航天事业做出了重大贡献。

2001年完成了系统升级。

二、应用范围和生产条件:

航空航天领域的薄壁零件数字化加工、大型复杂曲面零部件的配对加工,其他领域的大型曲面零件配对制造。

具有较强的机电设备制造和计算机控制系统的研发基础。

三、规模与投资、成本估算:

200万元。

每套控制系统成本约30万元。

四、提供技术的程度和合作方式:

一次性技术转让或共同开发。

大连理工大学科技成果——铸造热处理工艺有限元模拟与优化技术

大连理工大学科技成果——铸造/热处理工艺有限元模拟与优化技术一、项目简介铸造作为一种基础产业,在国民经济中有着重要的地位,其产品在汽车、电力、钢铁、造船等产业中广泛采用。

铸态组织常出现成分偏析、晶粒粗大等缺陷,因此常对铸件进行适当的热处理以调整其组织,得到需要的性能。

在相当长的一段时期内,人们对铸造和热处理过程的把握只能凭借经验,工艺的优化须经多次试错与分析,费时费力,且造成巨大的浪费。

近年来,随着CAD/CAE技术应用的推广和普及,大大缩短了产品试制周期,降低生产成本并减少材料浪费。

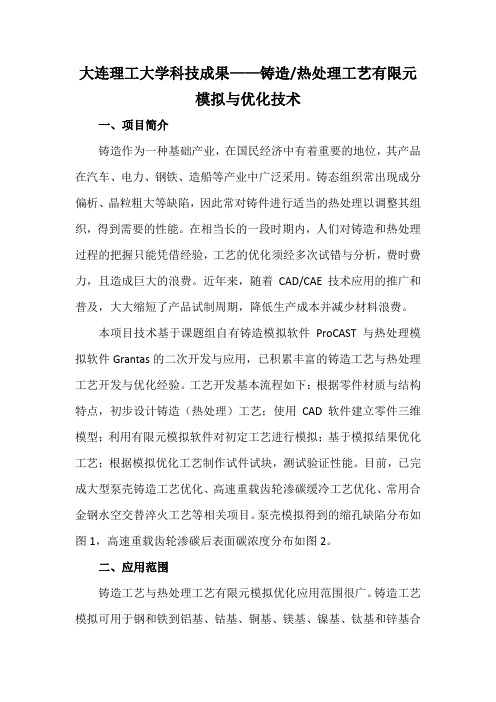

本项目技术基于课题组自有铸造模拟软件ProCAST与热处理模拟软件Grantas的二次开发与应用,已积累丰富的铸造工艺与热处理工艺开发与优化经验。

工艺开发基本流程如下:根据零件材质与结构特点,初步设计铸造(热处理)工艺;使用CAD软件建立零件三维模型;利用有限元模拟软件对初定工艺进行模拟;基于模拟结果优化工艺;根据模拟优化工艺制作试件试块,测试验证性能。

目前,已完成大型泵壳铸造工艺优化、高速重载齿轮渗碳缓冷工艺优化、常用合金钢水空交替淬火工艺等相关项目。

泵壳模拟得到的缩孔缺陷分布如图1,高速重载齿轮渗碳后表面碳浓度分布如图2。

二、应用范围铸造工艺与热处理工艺有限元模拟优化应用范围很广。

铸造工艺模拟可用于钢和铁到铝基、钴基、铜基、镁基、镍基、钛基和锌基合金,以及非传统合金和聚合体钢、镁合金、铝合金等材质,砂型铸造、消失模铸造、高压铸造、低压铸造、重力铸造、倾斜浇铸、熔模铸造、壳型铸造等众多铸造方式,对铸造过程中温度场、流场、应力场的分布及变化可进行单独或耦合计算与分析。

热处理可模拟正火、退火、淬火、回火、渗碳等工艺过程,获得工件温度、组织、硬度、变形、碳浓度等技术指标。

图1 铸钢泵壳缩孔缺陷分布示意图图2 高速重载齿轮渗碳后表面碳浓度分布三、知识产权情况:本团队拥有相关专利和核心技术。

相关专利:一种针对镁合金凝固组织模拟的捕捉和转换规则,发明专利:ZL201110400271.2。

大连理工大学科技成果——天为DMIS设计师信息资源管理系统

大连理工大学科技成果——天为DMIS设计师信息资

源管理系统

一、产品和技术简介

在企业的产品开发过程中,会形成大量的技术数据、技术资料、工程经验等设计资源。

面对这些资源,企业往往因为缺乏基于知识技术的信息管理方法和技术,使得这些设计资源不能得到很好的规范组织和重用,从而制约了企业产品创新能力和产品结构合理化程度的提高。

天为DMIS设计师信息管理系统,能够统一管理企业中与产品形成过程中产生的所有结构化和非结构化的资源,使设计人员在设计过程中能够迅速找到相关知识,从而方便快捷地对已有的相关设计案例进行参考和相互比较,使相关文档在特定的时间发送到特定的地点和特定的人员手中,并可对已有模块进行快速配置和变型设计等;从而提高企业的产品设计效率,缩短产品设计周期,降低设计成本,提高设计质量和产品创新能力,提升企业的整体管理水平。

二、应用范围

天为DMIS设计师信息管理系统应用于各类企业的设计部门。

主要管理设计资料和经验,将已经储备的设计资料归类管理,可供任意调出,使产品设计资源实现知识共享,从而促进企业产品设计效率的提升。

三、市场与效益

通过使用天为DMIS设计师信息管理系统,可以帮助企业在产品

整个生命周期快速提取和重用相关的设计资源,设计人员专注于实际的设计工作,进行创造性的设计和开发;支持产品的并行和协同设计,减少设计修改的次数,缩短设计过程,提高设计效率,缩短产品上市时间;提高产品设计的标准化程度,减少零部件数量,降低产品开发成本,保证产品质量,提高企业快速响应市场的能力。

四、提供技术的程度和合作方式:面议。

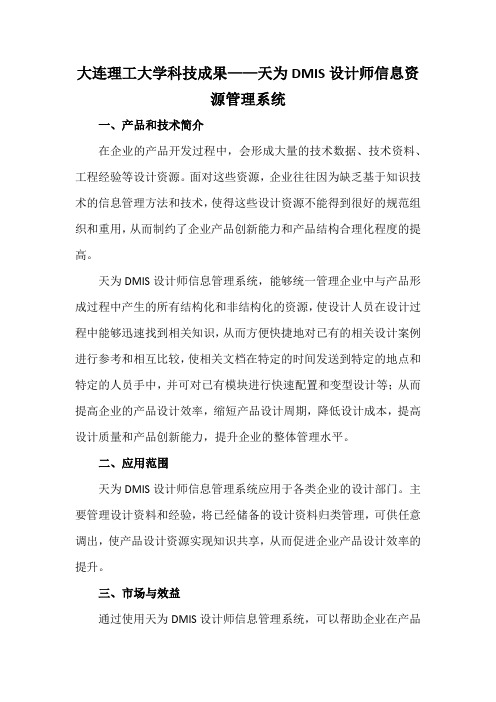

天为DMIS设计师信息资源管理系统流程图。

板坯连铸结晶器摩擦力计算与影响因素研究

第4 卷第 2 2 期

20 2年 3 0 月

女 女 女 女 女

大 连 理 工 大 学 学 报

J u n lo l n Un v r iyo e h oo y o r a fDai ie st fT c n lg a

D ≤ ( ≤ ,( ) ) , ) ≤ )≤

表面 与凝 固前沿 温度不 一致 , 而使铸坯 收缩 , 使铸 坯离开 结 晶器 .假设 作 用于坯 壳的单 位 面积液 芯

静压 力为 P , 坯壳 温度 下降引起 的收缩 力为 P , r 则 铸坯在 垂直 于结 晶器 的方向 的 P 可 以表示 为

( )一

第4 卷 2

单位 面积法 向压力 ( a .各 参数 的确定 如下 . P)

水冷 结 晶器冷 面 水 冷结 晶器 固态保 护渣 ) 液 态保 护渣

P 的确定 : 铸坯 在结 晶器 内 的受力 情 况可 从

以 知道 , 方 面 , 一 铸坯 受钢 水静压 力 的作 用 , 把铸 坯 向结 晶 器推 ; 一方 面 , 另 由于 铸坯 的凝 固冷 却 ,

基 毒 项 目 国家 自然 科 学 基 金 资 助 项 日(9 7 0 7 . 58 4 0 ) 作者葡介 t 姚 曼 ( 9 2) 1 6一 ,女 , 授 |方大 成 (9 6) 教 1 3一 ,男 , 授 教

维普资讯

大 连 理 工 大 学 学 报 如 图 1建立 坐标 系 , 可表示 为 如下数 学式 0 o≤ Y ) D ≤

连 铸 技 术 将 成 为 钢 铁 工 业 进 一 步 实 现 技 术 结 构调整 的主 要动力 [, 结 晶器是 连铸 的“ 脏 ” 】而 ] 心 .

连铸 结 晶器摩 擦 力对 铸坯 质 量 有很 重 要 的影 响 , 当铸坯 与 结 晶器 之 间的摩 擦 力 达到 一 定程 度 时 , 可能导致 铸坯 与结 晶器之 间粘 着甚 至产 生漏钢 事 故 .特 别是 随着 铸 坯拉 速 的提 高 , 由于 粘着 造成 的漏钢 事故 比例 迅速上 升 , 已占漏钢 总 数的 6 O 8 ] 0 .结 晶器摩 擦 力 的形 成 机理 比较 复杂 ,

连铸结晶器传热实时计算方法的研究

3.2传热反问题结晶器的热行为和铸坯的凝固状态主要受结晶器和坯壳之间复杂的热交换控制,用有效热阻尼,,代表“’。

在传热的正问题计算中,结晶器和铸坯的热阻是作为边界条件提出的,与其他控制方程联立求解后,可得到结晶器和铸坯的温度场分布,再通过与实测温度的对比加以修正,最终求出接近真实情况下的温度分布情况。

而反问题计算则是先通过实测温度确定结晶器与铸坯之间的热阻,计算出更加符合实际的热阻分布情况,再按正问题方法进行传热计算,因此计算得到的温度场也更加真实可靠。

1。

计算时,首先依据经验给局部热阻赋初始值,将利用正问题模型计算出的温度与实测值进行比较,若能满足精度要求则假定热阻为真实热阻;若精度不能满足要求,则需根据计算值与实测值的差值对热阻进行调整,反复迭代直到测点处的计算值与实测值满足要求为止。

本文计算所采用结晶器铜管导热系数为340w・B-1・℃~;密度为8900kg・m一;比热为390J・kg~・℃~。

连铸钢的密度、热容、导热系数的确定方法…1:r.Ps=7402—1.2×【T-TL)kg・m-3(5)<白=666+o.17TJ・kg-1.℃1(6)L-以=1.5×【14.73+o.0125×T)V/・m~・℃1(7)式中,岛、Cs和以分别为连铸钢的密度、比热和导热系数;邢五分别为节点温度和液相线温度。

3.3计算结果验证本文中,将温度计算值与实测温度的收敛误差设为2。

C,当36个热面温度测点的计算误差都小于2"C时,计算停止。

图2(a)为在拉速为2.465m・minl时,距离弯月面不同高度处结晶器温度计算值与实测值的比较。

在该组工艺参数条件下,外弧L2层温度最高,内弧附近区域相对较低。

沿结晶器高度方向,弯月面处温度与热流相对较低,在距弯月面90一110硼区域内温度与热流达到最高值,而后随气隙厚度的增加,结晶器传热减缓,温度与热流的变化逐渐趋于平缓,之后随结晶器锥度的改变,温度与热流略有回升。

连铸结晶器传热软件的开发与应用-庞维成

便于应用,结晶器导热能力常用平均热流方法表示:

ф=Q/F=(WcΔt)/F

(3.7)

ห้องสมุดไป่ตู้

式中:W — 冷却水流量;C — 冷却水比热容;Δt— 进出水温

差;F — 结晶器有效传热面积。

平均热流计算界面见图3-5。

图3-5 平均热流计算界面

3.2坯壳厚度计算模块

坯壳生长服从的凝固平方根定律,根据该定律可知影响坯壳厚度的因 素有三个:凝固系数、结晶器长度和拉速。其中凝固系数受多种因素的 影响,如结晶器冷却水、钢水温度、结晶器形状参数、保护渣等,目前 凝固系数主要靠经验选取或通过实验确定,在实际应用中有一定难度。 为了能分析钢液与结晶器冷却水之间的传热关系,并得到坯壳厚度与结 晶器冷却强度及拉速之间的变化规律,本计算采用斯蒂芬凝固定律进行 分析。

它们的具体关系如图3-1所示。 根据软件应实现的功能和用户需求决定使用Windows2000操作系统

为开发平台,C++Builder5.0为开发工具。它是一种面向对象的、可视 化的快速应用程序开发环境。C++Builder以C语言为基础,并加入许多 对象的概念以及充分利用了图形化用户接口(GUI)的优点。所以 C++BUILDER被认为是一个图形工具。另外,C++BUILDER也可使用数据库 标准操作语句SQL进行通讯 。

2 结晶器传热计算与分析软件的结构分析

本设计采用现有分析软件和开发专用软件相结合,对结晶器传热、 坯壳厚度、结晶器实时温度数据进行计算及分析,根据所掌握的数据和 计算结果经可视化处理,可获得直观的图形结果。

针对结晶器传热计算、坯壳厚度计算与分析和实时温度数据分析的

实际情况,结合现有的分析软件,开发结晶器凝固传热软件,实现对结 晶器其他参数,如结晶器热阻、综合换热系数、平均热流等和坯壳厚度 的计算与分析功能,并且内置计算所需的各种常用参数,可生成可保留 的分析曲线,以方便用户进行数据输入、计算与后期分析等。结晶器凝 固传热计算与分析软件大致可分为两大模块——结晶器传热计算与分析 模块和实时温度分析模块。结晶器传热计算与分析模块包括:热阻计算 与分析、综合换热系数计算与分析、坯壳厚度计算与分析和平均热流的 计算与分析。

连铸结晶器传热软件的开发与应用-庞维成

连铸结晶器传热分析软件的开发与应用庞维成刘欢(东北大学)(上海梅山钢铁股份公司炼钢厂)摘要:结合自行开发的连铸结晶器传热分析软件,介绍了该软件的功能及在结晶器传热分析、坯壳厚度计算和综合传热系数分析等方面的应用情况。

关键词:连铸结晶器传热计算机软件DEVELOPMENT AND APPLICATION OF HEAT TRANSFER ANALUSIS SOFTWARE IN CONTINUOUS CASTING MOLDPangweicheng Liuhuan(Northeastern University) (Shanghai Meishan Iron&Steel Co.,LTD.)1 引言连铸坯凝固是一个传热过程,结晶器是一个换热器,大量的研究工作表明,导致铸坯产生缺陷的主要因素是由于结晶器造渣受阻、形成气隙等原因引起的从液流到结晶器之间的不均匀传热。

结晶器内钢水凝固传热不仅影响着结晶器的热工特性,而且是制定合理连铸制度的关键。

其性能好坏直接关系到铸坯质量及铸机生产率,所以,结晶器的传热问题一直是研究的热点。

连铸结晶器是连铸机的心脏,连铸坯的表面质量主要取决于结晶器内初生坯壳凝固均匀性、弯月面传热,铸坯表面裂纹、漏钢常常是由于结晶器初生坯壳凝固不均匀造成的,而凝固不均匀是由于连铸坯与结晶器之间的传热不均匀引起的。

因此,连铸结晶器运行热状态的好坏直接影响到铸坯初生坯壳的质量,通过对结晶器热状态及工艺分析可以评估裂纹形成,控制结晶器热状态可以为高效连铸及无缺陷铸坯的生产创造必要条件。

结晶器传热分析数据采集和计算工作量大,针对结晶器凝固传热问题进行的试验研究及软件开发,并结合宝钢集团梅山炼钢厂的相关研究项目通过对结晶器热状态跟踪,结合现场温度数据和现场工艺参数的综合分析,以建立铸坯表面质量与连铸工艺参数的分析模型,提出合理的工艺制度,为指导连铸生产和稳定铸坯质量提供理论依据。

2 结晶器传热计算与分析软件的结构分析本设计采用现有分析软件和开发专用软件相结合,对结晶器传热、坯壳厚度、结晶器实时温度数据进行计算及分析,根据所掌握的数据和计算结果经可视化处理,可获得直观的图形结果。

连铸结晶器数值模拟的研究现状与发展趋势

连铸结晶器数值模拟的研究现状与发展趋势作者:李婧, 王同敏, 武立, 伏洪旺, 李廷举, LI Jing, WANG Tong-min, WU Li, FU Hong-wang, LI Ting-ju 作者单位:大连理工大学材料科学与工程学院,辽宁大连,116024刊名:铸造技术英文刊名:Foundry Technology年,卷(期):2011,32(7)1.殷瑞钰我国炼钢-连铸技术发展和2010年展望[期刊论文]-炼钢 2008(06)2.E A Mikar Mathematical Heat Transfer Model for Solidification of Continuously Cast Steel Slabs 19673.Irving W R.Perkins A Basic parameters affecting the quality of continuously cast slabs 1977(05)4.J E Lait.J K Brimacombe.F Weinberg Mathematical modeling of heat flow in the continuous casting of steel 1974(02)5.H N Han.J.E Lee.T J Yeo A finite Element Model for 2-Dimensional Slice of Cast Strand[外文期刊] 1999(05)6.J M Risso.A E Huespe.A Cardona Thermal stress evaluation in the steel continuous casting process 20067.Seid nce C Hibbeler.Brian G Thomas Explicit coupled thermo-mechanical finite element model of steel solidi? cation 20098.蔡开科连铸结晶器 20089.蔡开科水平连铸凝固壳热应力模型研究 1993(02)10.金俊泽.郑贤淑.郭可讱连铸钢坯凝固进程的数值模拟 1985(05)11.李东辉.白金兰.邱以清方坯连铸机结晶器凝固传热的模型研究[期刊论文]-特种铸造及有色合金 2004(06)12.蔡少武钢坯连铸结晶器铜管结构模拟优化设计 201013.Wang Tongmin.Cai Shaowu.Li Jun Mould taper optimization for continuous casting steels by numerical simulation[期刊论文]-China Foundry 2010(01)14.薛建国.金学伟.姚耕耘三维 MiLE算法模型模拟连铸结晶器内的板坯凝固过程 2010(03)15.A Ramírez-López.R Aguilar-López.M Palomar-PardavéSimulation of heat transfer in steel billets during continuous casting[期刊论文]-International Journal of Minerals, Metallurgy and Materials 2010(04)16.Ya MENG.Brian G Thomas Heat transfer and solidification model of continuous slab casting:CON1D 200317.By J Savage.W H Pritchard The problem of Rupture of the Billet in the Continuous Casting of Steel 195418.B G Thomas.G Li.A Moitra Analysis of Thermal and Mechanical Behavior of Copper Molds during Continuous Casting of Steel Slabs 1997(16)19.Chunsheng Li.Brian G Thomas Ideal Taper Prediction for Billet Casting 2003(23)20.王恩刚.杨泽宽.陈海耿气隙对连铸坯凝固影响的有限元数据模拟 1996(11)21.R Raiszadeh.H Bartar Esfahani New analytical estimation of solid shell thickness at length of continuous casting mould2010(05)22.Chunsheng Li.Brian G Thomas Thermomechanical Finite-Element Model of Shell Behavior in Continuous Casting of Steel 200423.Seid Koric.Brian G cThomas Thermo-mechanical models of steel solidification based on two elastic viscoplastic constitutive laws 2007(1-3)24.康丽.王洋.王恩刚12Cr1MoV连铸钢坯高温力学性能研究[期刊论文]-东北大学学报(自然科学版) 2007(10)25.J E Kelly.K R Michalek.T G Connor Initial Development of Thermal and Stress Fields in Continuously Cast Steel Billets 198826.Joong Kil Park.Brian G Thomas.Indira V Samarasekera Thermal and Mechanical Behavior of Copper Molds during Thin-Slab Casting (Ⅰ):Plant Trial and Mathematical Modeling 200227.兰惠清.盛义平圆坯结晶器铜管温度场模拟[期刊论文]-钢铁研究学报 2000(Z1)28.盛一平新型高速连铸结晶器的理论研究与实际应用 200729.金昕.任廷志.关杰漏斗型结晶器内坯壳凝固过程热力耦合数值模拟[期刊论文]-特种铸造及有色合金 2008(04)30.金昕.任廷志.关杰薄板坯连铸结晶器内钢液凝固行为的研究[期刊论文]-铸造技术 2007(01)31.康丽.王恩刚.赫冀成连铸结晶器温度场及热变形的数值模拟[期刊论文]-材料与冶金学报 2006(03)本文链接:/Periodical_zzjs201107022.aspx。

圆坯连铸结晶器-铸坯温度场与浓度场数值模拟

大连理工大学硕士学位论文圆坯连铸结晶器/铸坯温度场与浓度场数值模拟姓名:詹慧英申请学位级别:硕士专业:材料加工工程指导教师:姚曼;王旭东20061201圆坯连铸结晶器,铸坯温度场与浓度场数值模拟3结晶器/铸坯温度场与浓度场数值建模3.1引言连铸过程是一个复杂的物理化学过程,其内在规律不能完全由实测得到,应用数学模型对连铸过程进行模拟是一种有效的方法。

结晶器是连铸机核心设备之一,结晶器内钢液的凝固伴随着传热、传质、流动等复杂过程现象,充分了解结晶器内钢液的凝固过程有利于获得优质的铸坯,因此,针对结晶器与铸坯温度场和铸坯浓度场的数值计算。

具有很好的理论意义和实用价值。

目前我国已经建设了多台圆坯连铸机,而现有多数文献的报道常集中在板坯和方坯方面[13,14,55,弱J,对圆坯结晶器内铸坯凝壳规律研究不多,对于浓度场的研究更是鲜有报道。

针对此种情况,本章基于结晶器温度、热流实测数据,建立了圆坯连铸结晶器的三维传热模型,利用有限差分法对模型进行离散化处理,计算圆坯/结晶器的温度场和铸坯凝固过程结晶器内的热流分布,并根据已有的实测数据验证模型的正确性。

在准确计算结晶器与铸坯温度场的基础上,建立铸坯凝固过程中的溶质扩散模型,计算铸坯的固相率、浓度场和坯壳厚度分布。

本研究对预测铸坯质量和防止漏钢具有一定的参考意义。

3.2模型的提出本文主要研究圆坯连铸过程,根据圆坯形状的对称性特点,在圆柱坐标系内建立传热模型,整个模型区域的网格剖分图如图3.1所示,结晶器、保护渣的网格单元与铸坯基本相同。

图3.1模型计算区域网格示意图Fig.3.1Thediagramofnodeincomputaliondomain大连理工大学硕士学位论文随着距离弯月面越远铸坯温度越低;半径越大,温度越低,下降的速度越快。

图4.3(b)显示的是在不同高度处铸坯温度沿圆坯半径方向的变化。

由图可知,距离中心到60ram处铸坯温度保持在~个较为恒定的值,随着半径的增大温度逐渐降低;距离弯月面越远铸坯温度越低。

大连理工大学科技成果——轴承质量检测分析系统

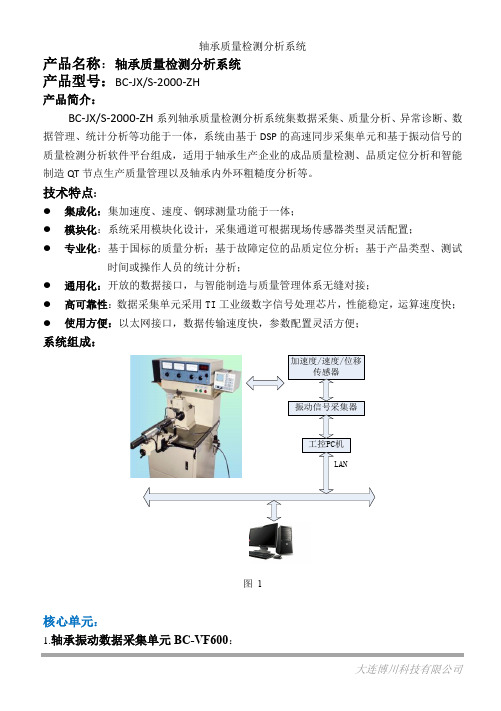

产品名称:轴承质量检测分析系统产品型号:BC-JX/S-2000-ZH产品简介:BC-JX/S-2000-ZH系列轴承质量检测分析系统集数据采集、质量分析、异常诊断、数据管理、统计分析等功能于一体,系统由基于DSP的高速同步采集单元和基于振动信号的质量检测分析软件平台组成,适用于轴承生产企业的成品质量检测、品质定位分析和智能制造QT节点生产质量管理以及轴承内外环粗糙度分析等。

技术特点:●集成化:集加速度、速度、钢球测量功能于一体;●模块化:系统采用模块化设计,采集通道可根据现场传感器类型灵活配置;●专业化:基于国标的质量分析;基于故障定位的品质定位分析;基于产品类型、测试时间或操作人员的统计分析;●通用化:开放的数据接口,与智能制造与质量管理体系无缝对接;●高可靠性:数据采集单元采用TI工业级数字信号处理芯片,性能稳定,运算速度快;●使用方便:以太网接口,数据传输速度快,参数配置灵活方便;系统组成:加速度/速度/位移传感器振动信号采集器工控PC机LAN图1核心单元:1.轴承振动数据采集单元BC-VF600:▲最高同步数据采样速率:250K;▲ A/D分辨率:24位;▲信噪比:大于90dB;▲支持多种传感器:速度型、加速度型、钢球测量型加速度传感器;▲使用配置方式:通过配置参数适配不同种类的传感器;▲数据处理:支持多模式可编程数据采集、数字滤波等预处理;▲硬件报警功能:可根据硬件端设置的诊断方法和报警阈值进行传感器异常报警;▲数据通讯:多种数据上传方式,包括支持周期性主动上传、报警触发上传、软件触发上传等功能;▲硬件语音接口:振动传感器源信号音频耳机接口信号输出;数据采集单元技术指标:数据采集单元产品外观:图 2图 3 机械特性:机械尺寸:W*D*H (mm):150*147*47安装尺寸:W*D (mm):104*133重量:0.5kg防护等级:IP202.轴承质量检测分析软件主要功能:▲数据采集:支持可编程多模式高速数据采集;▲信号处理:支持时域/频域多种基本数据处理、分析计算功能;包括:可编程数字滤波、FFT、功率谱、倒谱、包络谱、截止频率可设置的高/中/低频数字滤波、有效值计算、P/R计算等;▲专项分析:基于振动噪声的和轴承类型的质量评价分析;基于噪声特征的异常品质定位分析;基于品质指标类型的统计分析;数据比对分析;趋势分析;▲图像化显示:时域数据、频域数据、特征数据的图形化显示;实时曲线以图形化;比对式数据(实时数据曲线、阈值门限、测试系统电机转速曲线);▲标准模式:测试指标柱状图显示:峰值、平均值、有效值、峰值指标、波形指标、脉冲指标、裕度指标、峭度指标;▲质量判断:内置ISO 2372振动标准,可根据测量值直接显示轴承状态,即:良好(绿色)、警告(黄色)、坏(红色);▲异常定位:基于频谱特征与轴承本征规律的品质异常定位;▲内外环粗糙度测量:基于内外环固有特征和噪声谱的内外环粗糙度测量评价;▲传感器配置:可从软件进行传感器的类型配置,如速度传感器、钢球传感器和加速度传感器等;▲比对分析:具备图像辅助分析功能:频域波形可辅助查看多次倍频,显示典型频率的辅助线、标注典型频率的标签,并可自动在指定范围内寻找指定数量的极值点并显示,并可对报警值和相关数据进行标注;▲数据管理功能:可查看组态信息、管理历史数据、分析历史数据、查看趋势特征,并可进行测量数据、曲线图、报警数据的导出。

连铸保护渣数据库查询系统的设计开发

Ab t a t S a c i gt el e au ea di f r to b u l u e o s r c : e r h n tr t r n o ma i n a o t h i n mo df x si d me t n o e g te ln s h u r i gs s e o a a a e l n si a d f r i n se l a t,t e q ey n y t m fd t b s c p o l u e sd v l p d wi eM i r s f Viu l sc6 0 a ec mp lrln u g .I h si o t n u c i nt a a n g n n mo d f x s l wa e e o e t t c o o s a hh t Ba i . s o ie g a e t a h t a mp ra t n t t nma a ea d f o h c so e d t f t r aa o l u e ,a d q e y s me i f r to fmo d f x sb i g e o l pl o i e s a c s o t e q e i g s se o mo d f x s n u r o n o ma i n o l u e y sn l rmu t e c mb n e r h .S h u r n y t m f l l i y d t b s n mo d f x sc u d b u p id t es f c e t h o e ia f r to h o ea d u e e i na dd v l p n nmo dfu e . a a a eo l u e o l e s p l u l e h i i n e r t l n o ma i n t c o s n s ,d sg n e e o me t l x s t c i o o l Ke r s y wo d :mo d fu e ;q e i g s se l x s u r n y t m;d t b s ;p o e i s l y aa a e r p r e t

连铸结晶器液位控制原理与技术研究

第一章绪论第一章绪论1.1引言中国作为世界上最大的钢铁生产大国之~,2012年全球钢产量15.27亿吨,中国钢产量就占46.6%。

同时,消费总量占46.4%。

中国钢铁行业的迅速发展离不开连铸机在钢铁冶金行业中的广泛使用,目前为止我国钢铁冶金行业的连铸比己接近100%。

在钢铁连铸生产过程中,连铸机结晶器液位控制精度的大小直接影响拉坯速度和铸坯质量…。

1.2连铸技术的产生及发展现状英国人HenryBessemer提出连铸技术,这种技术的工作原理是将液态的金属经过特制的冷却设备、拉坯设备和运输设备等进行连续不断地浇铸,形成符合特定尺寸和形状的铸坯啦,。

20世纪30年代连铸技术开始应用于部分有色金属生产过程中。

由于连铸技术对钢水的质量要求较高,连续不间断作业难度较大,冷凝固化过程较为复杂,当时的计算机自动控制达不到设计要求,所以迟迟没有被应用在连续铸钢生产过程中。

直到20世纪60年代,伴随着计算机技术在的高速发展,需要大规模使用自动控制的连铸技术才正式运用在钢铁冶金行业。

之后随着连铸技术的不断改进和完善,现如今的连铸技术已经成为炼钢生产过程中的重要组成部分之一,是冶炼和轧制的核心衔接环节。

连铸技术的不断完善推动着冶金行业,特别是炼钢行业的迅速发展。

随着对连铸技术过程的深入分析和对连铸生产操作经验的实践积累,现在已经开始采用计算机控制系统对整个连铸生产过程进行监管。

连铸连轧工艺流程的成功开发和应用,对铸坯的产量、质量、运输和管理等各方面提出了更高的要求,所以在连铸生产过程中使用计算机技术进行自动控制成为了连铸控制技术的研究热点。

我国是研究和应用连铸技术较早的国家之一。

目前,连铸生产工艺已成为极其重要的冶金生产工艺,与传统的模铸相比它具有明显的优势。

它不单单简化了冶金生产的工艺流程,而且还提高了铸坯的产量和提升了铸坯的质量,正是因为这些优点使得连铸技术在冶金工业生产中得到广泛应用。

随着相关技术的改进和实践生产的需要,连铸从单炉独立生产开始向多炉连续不问断浇注和连轧“流水线式”生产的方向发展。

大连理工大学科技成果——便携式型砂紧实率快速智能测试仪

大连理工大学科技成果——便携式型砂紧实率快速

智能测试仪

一、产品和技术简介:

本仪器填补了国内外采用小型轻便仪器在铸造生产现场快速检验型砂性能的空白。

发明专利号码为:ZL001021370。

国内外铸造生产中普遍采用人工观察或实验室测试方法检验型砂性能,无法在生产现场指导即时生产,从而导致大量废品。

据统计,铸件废品中有45%~55%可归于型砂的性能与质量波动。

本仪器采用压力、位移传感器和单片机构成。

体积小、重量轻、携带方便、显示直观,在同等精度下提高测试速度几百倍,测试结果可即时指导生产,大幅降低铸件废品率,显着改善产品质量,提高企业的经济效益。

本仪器适用于采用潮模粘土砂的企业在生产现场快速测量型砂性能。

二、应用范围:

采用潮模粘土砂的铸造生产车间或企业在生产现场快速测量型砂性能。

三、生产条件:具备一般的组装条件即可。

四、成本估算:视生产规模而定。

五、合作形式:面议。

大连理工大学科技成果——压力容器超压泄放智能设计软件

大连理工大学科技成果——压力容器超压泄放智能

设计软件

一、产品和技术简介:

压力容器超压泄放智能设计软件可以进行安全泄放设计及泄放装置选型操作。

软件主要特点有:

①多标准泄放设计:可依据GB567、API520、ISO4126标准进行单相流物理超压泄放设计,依据DIERS进行两相流物理超压泄放设计,依据NFPA68进行化学超压泄放设计;

②多类型泄放设计:可对压缩气体、液化气体、水蒸气、液体、两相流、可燃气体、可燃粉尘、多组分进行泄放设计;

③多数据库支撑:软件内含气体物性、汽化潜热、液体粘度、介质基本燃烧速率等数据库;

④泄放装置选型:软件提供较为权威的泄放装置选型功能。

软件提供帮助文档,内含较为详细的泄放设计标准、设计案例、软件操作教程。

二、应用范围

该软件能够在石油、化工、电力、核工业等设计单位推广使用,同时也可以向高等院校和科研院所推广。

三、生产条件:仅需一人操作即可。

四、成本估算:在个人PC上操作,无需其他成本。

五、规模与投资:每套软件投资不超过10万元。

产业化情况:实验室阶段。

六、市场与效益

压力容器安全附件的设置,建立在正确进行安全泄放设计基础上。

目前国内的石油、化工行业设计院设计人员越来越需要准确进行泄放设计。

开发和推广安全泄放智能设计及计算软件可以满足上述要求。

七、提供技术的程度和合作方式

提供整套技术软件及后续升级,培训操作人员。

并行计算应用于连铸结晶器传热数值模拟

并行计算应用于连铸结晶器传热数值模拟

贾启忠;王旭东;刘永贞;姚曼

【期刊名称】《热加工工艺》

【年(卷),期】2009()1

【摘要】搭建了分布式并行计算机机群,尝试采用并行计算求解连铸结晶器的传热行为,并对其构造与实现方法进行研究。

设计并优化了并行算法的关键步骤:区域分割、负载平衡、数据传递、同步和网络拓扑,编写并行程序并在机群上进行了测评。

结果显示,采用并行算法可获得与串行算法相同的模拟结果,并且能够有效降低结晶

器传热模拟的计算时间;并行粒度决定加速比的大小和并行效率的高低;并行算法适

于解决计算网格数目庞大的结晶器传热问题,为实现结晶器在线监控和实时模拟计

算提供了可行性途径。

【总页数】5页(P55-59)

【关键词】机群;并行计算;结晶器;传热;数值模拟

【作者】贾启忠;王旭东;刘永贞;姚曼

【作者单位】大连理工大学材料科学与工程学院,三束材料改性国家重点实验室,辽

宁省特种铸造技术重点实验室

【正文语种】中文

【中图分类】TG233.6

【相关文献】

1.方坯连铸结晶器凝固传热的有限元数值模拟 [J], 刘从港;周书才;杨治立

2.纯无网格并行计算在传热方程数值模拟中的应用 [J], 胥康; 任恒飞; 任金莲; 蒋涛

3.板坯连铸结晶器内钢水流场和传热凝固数值模拟 [J], 李广海;赵连刚

4.奇异摄动数值法及其在连铸结晶器内凝固传热分析中的应用 [J], 赵西爱;孙仁济;曲英;吕世意

因版权原因,仅展示原文概要,查看原文内容请购买。

DMBS使用说明

机械系统动力学仿真软件(DMBS1.0)使用说明编写人:齐朝晖大连理工大学工业装备结构分析国家重点实验室目录1. 引言2. 建模过程2.1 路径设置以及主界面操作方法2.1.1 模型保存2.1.2 模型初始化2.1.3 求解器的选择2.1.4 动力学求解2.1.5 动画仿真2.2 系统参数定义2.2.1 系统重力加速度大小和方向2.2.2 系统参考点Markers的建立2.2.3 参考点生成的辅助工具2.2.4 定义物体坐标系和物体上的铰点2.2.5 编辑物体坐标系和铰点2.3 铰的相关信息定义2.3.1 定义铰的类型和位置2.3.2 指定铰坐标系辅助线2.3.3 定义铰坐标系及验证2.4 系统拓扑结构及约束元和磨擦铰的定义2.4.1 检查拓扑结构2.4.2 定义约束元2.4.3 指定含摩擦的铰3 系统初始参数和磨擦铰参数的设定3.1 铰初始化3.2 约束力元设定区3.3 铰内摩擦参数设定区3.4 铰分析4 外力、外力矩、力元的设定5 物体定义以及后处理5.1 物体实体的建立5.2 物体实体的自动剖分5.2.1 菜单及按钮功能5.2.2 网格剖分操作5.2.2.1平面问题5.2.2.2 三维问题5.3 物体后处理5.4 铰后处理6 简单算例——曲柄滑块机构6.1 新建文件6.2 系统参考点Markers的建立6.3 物体坐标系和物体上铰点的确定6.4 铰关联物体、铰点及铰坐标系的确定6.5 系统拓扑结构及约束元和磨擦铰的定义6.6 系统初始参数和磨擦铰参数的设定6.7 外力/外力矩、力元的设定6.8 物体实体的建立6.9 模型的保存、求解及仿真6.10 结果后处理1. 引言Dynamics of MultiBody Syetems (DMBS)软件可求解由刚体、柔体组成的机械系统动力学问题,自带网格自动剖分、柔体模态计算等有限元分析工具。

本软件可用于复杂机械系统的运动学和动力学数值分析,可作为虚拟样机技术的基础软件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

大连理工大学科技成果——连铸结晶器摩擦力专用

数据库软件

一、产品和技术简介:

该软件用于连铸结晶器摩擦力数据的在线分析和离线分析。

它将MDF数据和连铸工艺参数数据库进行关联,实现信息集成,是分析摩擦力变化趋势、规律和进行事故分析的方便工具。

对于工艺参数数据库经常和可能出现的错误,做了一系列的容错算法和经验处理,目前的摩擦力专用数据库能将每一块坯的各种工艺信息与此板坯在结晶器中的摩擦力信息较好地一一对应,且操作方便。

可按浇铸号(cast _no)、炉号(pono)、坯号(slab_no)三种方式分别对应找到其在结晶器内的摩擦力信息。

本软件具有数据导入、曲线浏览、表格浏览、曲线打印、报表打印(表格打印)等功能。

软件将原始专用数据表(这里称作工艺数据表)、摩擦力数据文件导入到软件专用的数据库中,点击工具条上的查询按钮,即可以三种方式浏览工艺参数、摩擦力数据,生成曲线,打印曲线和报表。

二、应用范围和生产条件:

钢铁及其它冶金企业。