射出成型常见不良现象级处理措施

射出成形品之缺陷及改善对策

流紋和塑面起波紋

膠料不夠熱

增加膠料溫度

調整原料流動性

模具不夠熱

增加模具溫度

澆口太小,使膠料在模腔內有噴射現象

擴大澆口和降低射出壓力

加大進膠點

塑品切面厚薄不均勻

(A)再設計塑件,使切面厚薄均一.

(B)去除塑品上的突盤和凸起的線條

根據產品狀況改模

塑膠在澆口成層狀

膠料過冷

提高料管溫度

調整流動性較好的原料

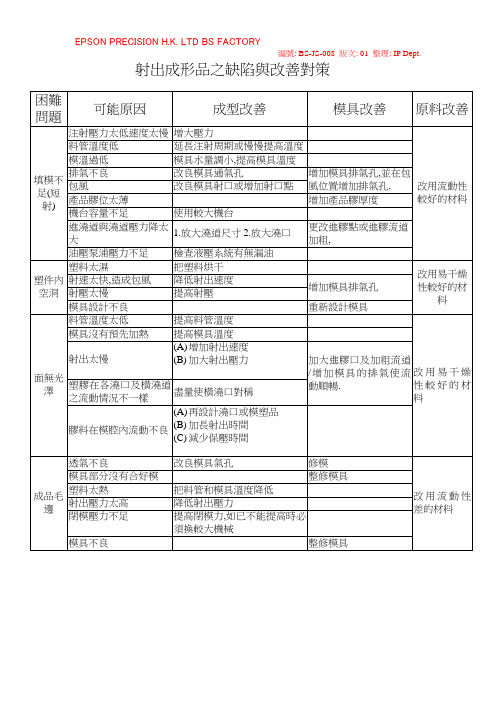

射出成形品之缺陷與改善對策

困難問題

可能原因

成型改善

模具改善

原料改善

填模不足(短射)

注射壓力太低速度太慢

增大壓力

改用流動性較好的材料

料管溫度低

延長注射周期或慢慢提高溫度

模溫過低

模具水量調小,提高模具溫度

排氣不良

改良模具通氣孔

增加模具排氣孔,並在包風位置增加排氣孔.

包風

改良模ห้องสมุดไป่ตู้射口或增加射口點

產品膠位太薄

(E)澆口不對稱

(F)射出速度太慢

(G)保壓不足

(H)填充計量不足

(A)修改模具或增加注射壓力

(B)增加入料

(C)增加射出壓力

(D)增加射出時間

(E)限制熔膠全部流入最近直澆道澆口,使熔膠流入其它澆口

(F)增加射出速度

(G)增大澆口尺寸

(H)增加保壓壓力時間

增加填充計量.

根據產品膠位狀況改模,

更改進口調整一致.

加硬脂酸鋅通常需要攪攔均勻

外潤滑劑和塑料的混合不均勻

延長混和時間增加小量潤滑劑

射出速度太快

(A)模具設排氣孔

(B)減少射出壓力

(C)降低料管溫度

射出成形不良原因及对策

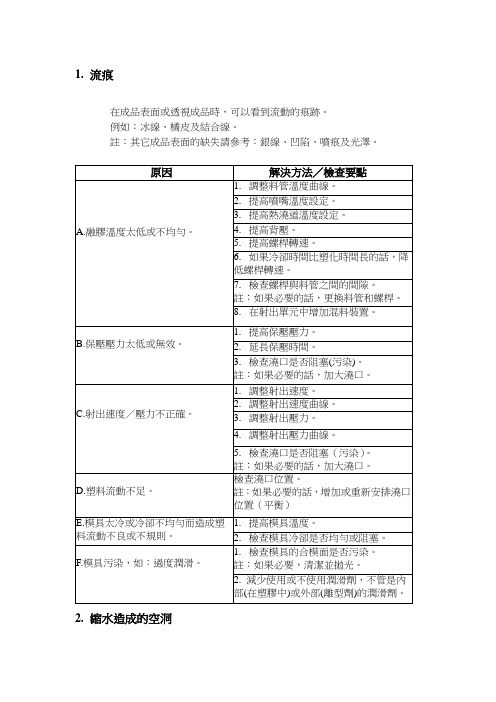

1.流痕

在成品表面或透視成品時,可以看到流動的痕跡。

例如:冰線、橘皮及結合線。

註:其它成品表面的缺失請參考:銀線、凹陷、噴痕及光澤。

2.縮水造成的空洞

空洞的地方產生在壁厚最大的地方,如果將成品切開,就

可以看到許多空洞地方。

3.毛邊

在合模面形成薄的塑膠薄面。

4. 受應力而白化(頂白)

頂出造成成品變形而造成成品表面出現白色痕跡。

5. 表層剝落

鱗片狀的塑膠從表面剝落。

6. 成品脫模不良

成品黏在模具上。

7. 結合線

兩股塑料流動的前緣結合的地方清晰可見,這個地方會發生機械性能

降低。

8. 產品不完全

成型品不飽模。

表面不平坦。

重量太輕。

註:留意肋、流動末端和不良排氣造成的氣泡。

9.冷料痕

產品內有未熔的塑膠粒,特別是在澆口附近。

10.銀線

銀線出現在從澆口出來的成品表面。

11.凹陷(縮水)

成品的表面在肋或厚度改變的地方不平。

12. 噴痕

成品上可以看到從澆口開始呈鋸齒狀塑料流動的痕跡。

13.光澤

表面光澤度不對。

14. 斑點

成品表面及透視成品時,可以看到斑點。

15. 表面燒焦

成品表面在塑料流道的末端燒焦。

16. 翹曲

成品彎曲或扭曲。

17. 料頭脫模不良

料頭脫模不良。

射出成型不良及对策(供参考)

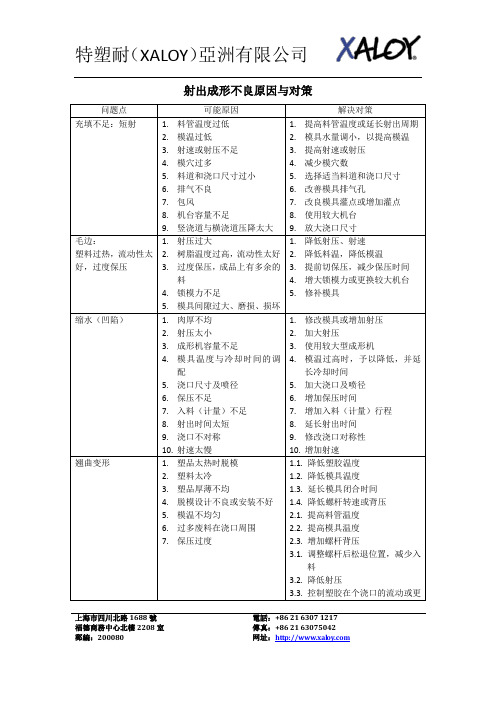

上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217傳真:+86 21 63075042 射出成形不良原因与对策问题点可能原因解决对策充填不足:短射 1.料管温度过低2.模温过低3.射速或射压不足4.模穴过多5.料道和浇口尺寸过小6.排气不良7.包风8.机台容量不足9.竖浇道与横浇道压降太大1.提高料管温度或延长射出周期2.模具水量调小,以提高模温3.提高射速或射压4.减少模穴数5.选择适当料道和浇口尺寸6.改善模具排气孔7.改良模具灌点或增加灌点8.使用较大机台9.放大浇口尺寸毛边:塑料过热,流动性太好,过度保压1.射压过大2.树脂温度过高,流动性太好3.过度保压,成品上有多余的料4.锁模力不足5.模具间隙过大、磨损、损坏1.降低射压、射速2.降低料温,降低模温3.提前切保压,减少保压时间4.增大锁模力或更换较大机台5.修补模具缩水(凹陷) 1.肉厚不均2.射压太小3.成形机容量不足4.模具温度与冷却时间的调配5.浇口尺寸及喷径6.保压不足7.入料(计量)不足8.射出时间太短9.浇口不对称10.射速太慢1.修改模具或增加射压2.加大射压3.使用较大型成形机4.模温过高时,予以降低,并延长冷却时间5.加大浇口及喷径6.增加保压时间7.增加入料(计量)行程8.延长射出时间9.修改浇口对称性10.增加射速翘曲变形 1.塑品太热时脱模2.塑料太冷3.塑品厚薄不均4.脱模设计不良或安装不好5.模温不均匀6.过多废料在浇口周围7.保压过度1.1.降低塑胶温度1.2.降低模具温度1.3.延长模具闭合时间1.4.降低螺杆转速或背压2.1. 提高料管温度2.2. 提高模具温度2.3. 增加螺杆背压3.1. 调整螺杆后松退位置,减少入料3.2. 降低射压3.3. 控制塑胶在个浇口的流动或更上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217傳真:+86 21 63075042改4. 修改设计或调整5. 修改模具冷却水路6.1. 调整射出时间6.2. 减少或增加浇口尺寸7. 缩短保压时间,降低保压压力射嘴流涕 1.塑料含水份太多2.射嘴或料管温度过热3.射嘴孔太大、太短1.充分干燥塑料2.1. 降低料温或射嘴温度2.2. 降低背压2.3. 减少计量段之有效流量3. 射嘴孔改小或加长气泡:成品内部残留气泡,原因与凹陷相同1.塑料含有水份、挥发份或添加剂,因热分解,在射入模腔内因压力降而形成大量之气泡2.真空气泡:成品厚薄不一,易造成厚薄面之固化速度不同,使较厚之部位凹塌形成真空的空洞3.入料不足4.射出时间太短1.塑料充分干燥,增加入料量,螺杆设计提高内压2.1. 增加塑料温度,提高模温2.2. 清洁模具表面2.3. 加大浇道及浇口尺寸,并降低射速2.4. 加大射压,增加保压时间3. 增加进料速度,调整射出速度的变化位置4. 延长射出时间成品烧焦(变黄)、塑料变色:射出压力太大所引起之压缩烧焦斑点PS:20℃空气瞬间压缩至200kgf/cm^2时,空气温度会达到1058℃使得塑胶高温碳化1.空气在料管内受压缩时放热,造成塑胶烧焦2.因卡料而造成塑化过度3.模具排气不良,模腔内空气来不及挤出模具外,造成空气被隔热缩成高温,使得成品烧焦4.螺丝缸压设有滞留部5.压缸喷嘴螺杆头等螺纹部有树脂渗入6.成形机压缸内滞留时间长7.螺杆中卷入空气产生压缩而发热8.螺杆不适当1.1.降低料管及射嘴温度1.2.降低背压、转数1.3.充分干燥塑料2.检视料管、螺杆是否刮伤3.1.降低射压及射速3.2.浇口加大,加设排气孔4.消除死角以防止材料滞留5.避免螺纹部的损伤改善密著性6.检视温控系统,减少塑料滞留时间7.减少漏斗内的材料,并增高背压8.更换合适的螺杆浇口部的模糊 1.射速太快2.浇口尺寸过小1.降低射速2.加大浇口成品脆化(龟裂):强度不足1.干燥不确定,造成塑料水解现象,降低分水量,例如PC、PETP、聚芳酯1.预备干燥塑料要完全2.1.降低料管温度及射嘴温度2.2.减少树脂滞留料管时间上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217 傳真:+86 21 630750422.树脂温度过高,导致热分解,降低分子量3.残留变形量4.塑化不足,造成塑胶无法在模腔内完全相熔合5.模具温度不均匀,填模太实6.模具温度太低7.脱模设计不当(倒扣位、角度斜位)8.顶针或环定位不当2.3.减少次数使用比例2.4.使用适当大小之射出机3.使用减少残留变形量的成形条件4.1.提高料管温度4.2.延长加料时间4.3.降低背压5.修改模具冷却水管配置,减少入料速度,降低射压6.提高模温7.修改模温8.重新安放顶针裂纹、破裂 1. 成品表面残留应力,经一段时间后,表面发生微小破裂1.1. 降低射压或保压1.2. 提高射出机能力射嘴牵丝 1. 温度过高 1.1. 降低料管温度或射嘴温度1.2. 降低转速1.3. 增加松退吃料噪音 1.机台问题2.料管与螺杆间隙太小3.料管螺杆排气不良1.更换机台生产2.加大间隙3.增加排气效果银条:成品沿塑料流动表面,呈现银白色条纹1.塑料含有水份或挥发性物质,因受压缩而呈现液态状,当挤出射嘴进入模具后压力突然下降而使液态状被蒸发而成气态,使得塑胶在与模具表面接触时,固化后因表面细泡而形成银白色条纹2.粉粒熔融时其间空气亦随着一起射出3.塑料过冷,模温过低,造成慢速充填,因而射嘴温度过高使得有冷料问题1.1.改善机台底压、背压之控制,增加塑化并同时减少入料时有效流量,用以降低待射区之内压1.2.充分干燥塑料2.1.加大背压,可改善排出气体2.2.降低射压3.充分干燥塑料,加强螺杆排气,提高背压,降低射压成品表面银痕:成品表面出现银色斑纹1.水汽太多2.冷料头3.螺杆排气不良4.模具设计不良5.射出速率不足1.干燥塑料2.该用长射嘴,改成形条件3.重新设计螺杆4.改模具,浇口加大,加设排气孔5.改用射出速率快的机台喷痕(喷射激流现 1.射速过快 1.降低射速上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217 傳真:+86 21 63075042象):从浇口出来的塑料蛇形做不安定流动的结果2.射压过大3.浇口尺寸不足4.浇口制品及接续部不良PS:最佳的塑料流动形:从浇口流出来的材料先碰壁然后整体流动2.降低射压3.加大浇口尺寸约为肉厚1/3以上4.接续部设置角隅R成品波流痕(流痕):与射出方向呈垂直的表面流痕,塑料须在固化前全部射入模腔内1.先流进模具之塑料表面冷却固化,被后来之塑料推进成条纹状,造成塑料与模具表面断续接触而形成或于浇口附近形成2.浇口尺寸太小1.1.增加料温及模温1.2.提高射压及射速,但须注意激流现象2.浇口尺寸加大表面蛇纹模具浇口为小灌点,料进入模穴后没有受到阻挡直接跑到成品后端,造成先进去的料提早冷却而无法散开所形成改变灌点方向及浇口改扁平状表面波纹塑料过冷,模温过冷,射压过低,射速过低提高料温及模温提高射压及射速熔合痕迹 1.浇口位置不适当2.模具排气不完全3.射速太慢4.树脂温度过低5.射压不足6.塑品厚薄差异过大7.熔合线形成后,离完全充填时间太长8.熔合线离浇口太远1.变更浇口位置2.熔合部设置排气孔,最先设置树脂滞留处3.提高射速4.提高料及模温,增加模塑周期5.加大射压6.修改模具设计,浇口定位适当7.缩短射出时间,增加射压,改浇口位置8.再定位浇口位或该用对称浇口胶品尺寸性改变 1.模塑情况不稳定2.变更成形条件3.检查塑件时,周围的空气温度不固定1.调整成形条件2.检查胶料温度、胶料压力、模具温度、循环时间、入料、电压、温度调节表、压力系统、放入漏斗时材料温度3.1.保持周围空气温度固定3.2.在中午及午夜换班时,关闭窗户3.3.电风扇冷气不能吹到成品脱模不良粘模 1.脱模斜度不足表面精度不够1.加大脱模斜度(脱模方向的研磨要确实)上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217 傳真:+86 21 630750422.顶出销位置不适当且数量销径均不足3.射压、保压过大或料管温度过高4.冷却时间不足5.进料太多6.注射时间过长7.模具内倒扣位8.模腔深入部分空气压力小9.开模时间变动不定10.模具内壁光洁不够2.增加顶出销数量,并变更位置3.1.降低射压或料管温度3.2.降低螺杆转速或螺杆背压,降低射压及保压4.增加冷却时间5.减少入料6.缩短射出时间7.出去倒扣位打研磨抛光增加脱模部分的斜度8.设立适宜的排气孔9.使用计时器,保持固定开模时间10.模腔壁抛光成品凹陷:成品表面凹陷缩水成品厚薄不均,造成薄处固化压力无法传至肉厚处,造成肉厚处凹陷(结晶性塑料容易发生)1.1.改塑料1.2.不用次料1.3.提高射压射速1.4.改成品外型,改流道过IR RE-FLOW后翘曲1.产品没有完全结晶甚至没有结晶,故单面受热造成单面再度结晶,结晶面缩收变形2.射压过大,造成内应力大,当受热软化应力释放变形3.入料点烧焦变大,造成模压不足,剪切热低,压缩纤维排列不良,造成无纤维变形1.增加模具温度,增加结晶2.减少进料点尺寸,使其降低射压,增加模压3.加强透气孔,降低射压混炼不均 1.螺杆压缩比太小2.螺杆设计配套不适当1.螺杆压缩比加大2.增加混炼设计塑料未融 1. 螺杆设计不适当 1. 修改螺杆设计成品白纹:成品透明中夹有白色物状或整个乳白状1.水汽太多2.含有别种塑料3.塑化不好1.干燥塑料2.彻底洗料管3.1.加温,加背压或压缩比3.2.改塑料3.3.不用次料成品白点:透明成品中夹有白色小点粉末造成不用次料,强力抽风,设计螺杆气疮 1.塑料含水分2.夹杂空气1.塑料加强干燥2.增加背压表面不光泽(粗糙) 1.模温过低 1.提高模温上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217 傳真:+86 21 630750422.塑胶粒含水量过高3.射压太低或保压不足4.浇口尺寸过小5.模具研磨太粗糙6.模壁有水份7.脱模剂过多8.射速太慢2.烘干塑胶粒,以降低含水量3.提高射压或保压4.增加浇口尺寸5.加强模具研磨6.清洁和修理漏水裂痕防止水汽在壁面凝结7.清洁模具及用少量脱模剂8.增加射速及溶胶温度,增加背压表面浮纤白痕 1.料温或模温过冷2.塑料除湿不完全或次料比过高3.保压不足及射速不足4.透气孔不足或透气孔堵塞5.塑料过热1.提高料温或模温2.加强塑料干燥,控制次料比3.增加保压时间、压力及增加射速4.清洁透气孔及检查是否有做完整透气孔,做冷料袋加强排气效果5.减少塑料滞留时间表面浮纤流痕 1.料温或模温偏低2.单灌点造成模流转拆后的接触面极易产生浮纤流纹3.浇口太小使胶料在模腔内有喷射现象1.提高料温或模温2.改双灌点避免造成模流转拆,亦可增加充填效率3.浇口加大及降低射压浇口成层状 1.胶料或模具过冷2.射速太慢或射压不足3.射出时间过长4.胶料污染5.模具润滑剂过多6.水口太大或太小7.模具过热1.提高料及模具温度2.增加射速或射压3.缩短射出时间4.清洁料管,避免混入其它不同塑料5.清洁模具腔壁,用小量润滑剂6.调节水口大小,使得良好压力控制7.在模具过热部分增加冷却包风:1.白雾不光泽现象2.灌点对称边有明显的排气不良所产生包风现象1.可能在长时间使用后排气口已阻塞2.灌点切入成品的方向,朝向肉厚区域充填,导致肉厚部位先充填完成,而90℃弯角处较晚充填,且该弯角处又没有排气口,导致气体包在90℃弯角处3.部分模穴灌点较小,充填速1.保养模具,清理排气口2.调整灌点灌入的角度,使其先填满90℃弯角,再去充填肉厚部分3.调整模穴灌点大小,以减慢充填速度,提高排气效率4.烘干塑料5.降低射速6.提高射压上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217傳真:+86 21 63075042 度较快,则空气较不易即时排出4.塑料太湿5.射速太快6.射压太慢7.模具设计不良7.变更模具设计顶出拉痕 1.入口肉薄处易产生射压过高,头尾收缩不均,不易顶出2.灌点位置不适当,造成进胶直冲模仁,产生阻力过大1.1.增加入口处之肉厚1.2.增加透气孔或增加溢料袋2. 改变进料位置或增加进胶口顶出困难 1.模具冷却不足2.模具斜度不够3.塑件缩水而粘住公模4.射压过大5.单边顶出6.过度保压1.加大水量或延长冷却时间2.增加退模位的锥度3.升高模温或缩短冷却时间4.降低射压5.顶出销强度不正确6.降低射压或缩短保压时间成品黑点:成品表面或内部随机性发生黑点1.每模均发生:塑料裂解,油气,色粉再料管及螺杆表面或接触平面未锁紧发生死料情形,黑点大于0.05mm者2.频率性发生:过胶头未锁紧,黑点大于0.05mm3.每模均发生:空气中灰尘造成,黑点小于0.05mm者1.检查料管及螺杆上接触平面是否锁紧,改使用油,改善料管及螺杆表面光洁度,设计上避免死角,重新设计螺杆,注意换料过程2.锁紧接触平面3.改善环境,彻底清理机台成品黑纹:成品表面产生烟雾黑色纹路接触平面未锁紧,不正常加热,水汽太多,射压太大锁紧接触平面,检查电热是否异常,充分干燥,降低熔胶温度,降低射出压力吐黑:ABS吐黑、PC吐黑、黑条纹1.螺杆压缩比不适当2.螺杆固色粉附着过火变黑3.射嘴口径过小,造成塑料滞留在料内太久而过火4.塑料过热或添加耐燃剂之分解5.螺杆与料管表面滞留有烧焦之塑料6.螺杆与料管不同心圆摩擦7.温控有问题,造成难入料1.修改压缩比2.螺杆射嘴法兰拆下清理,螺杆抛光3.射嘴口径加大或模具进浇口加大4.降低料温5.料管及螺杆重新抛光6.检查料管及螺杆是否同心圆,并修改7.检查温控,改善入料小黑点塑料裂解烧焦脱落 1.清洗料管内壁上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217傳真:+86 21 630750422.用较硬的塑料进入,以擦净料管面3.避免胶料长时间受高温黑点 1.工作环境太脏2.模腔内有空气,引起焦化1.封盖料斗,胶料亦要封好2.1.增加模具排气效果2.2.修改浇口位置2.3.降低射压或射速2.4.增加或降低料管和模具温度,以改变胶料在模内的流动形态黑线黑点 1.逆流环磨损2.松退太长,致料管内有气体3.排气不良4.螺杆、逆流环不干净1.更换逆流环2.缩短松退或不要松退3.增加排气口4.清理料筒,螺杆逆流环镀硬铬处理黄点、黄线 1.料管温度太高或内部局部过热2.胶料在料管内停留太久3.料管内存有死角1.降低料管温度2.缩短循环时间3.更换料管螺杆棕色条纹 1.料管全面或局部过热2.胶料粘着料管或射嘴,以至烧焦1.1.降低发热器温度1.2.降低螺杆转速1.3.降低螺杆背压2. 清理射嘴或料管黑纹 1.射嘴孔与模具碰撞变形,孔变小或缺角凹陷2.过胶头被过胶圈严重磨损1.更换射嘴2.更换过胶头组(尖圈套)黑色条纹 1.冷胶料互相摩擦或与料管摩擦时烧焦2.螺杆与料管真圆度偏差引起摩擦烧焦熔胶3.射嘴过热,烧焦胶料4.射嘴温度变化范围大1.1.加入有外润滑剂的塑胶1.2.加入润滑剂1.3.增加料管后端温度2.1.再次使用活塞定位活塞与料管壁有足够距离使空气能顺利排出料管外2.2.避免用幼细磨料因其位于活塞与料管壁面间3.降低射嘴温度4.不要用开闭式温度控制器,该用变压器料头及进料点周围有黑色过胶头组设计不良重新设计过胶头组射胶(出)不稳定逆 1.过胶头组有切角破损 1.更换过胶头组上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217 傳真:+86 21 63075042料 2.过胶头组设计不良3.过胶圈磨损4.料管磨损2.重新设计过胶头组3.更换过胶圈4.更换料管塑料熔胶塑化不全 1.料管温度过低2.成型周期过快,塑料来不及完全熔胶塑化3.料管加料量无法控制4.螺杆转速过低5.熔胶温度分布不均1.1.提高料管温度1.2.提高螺杆背压2.1.延长成型周期2.2.变更螺杆设计,增加入料段行程3.改用有调节塑料流量之弹簧射嘴4.提高螺杆转速5.改用障避螺杆成型时间周期不稳定1.开关模时间长短不一2.不稳定压力3.料管温度不稳定4.模具温度不均匀5.入料不稳定1.用计时器控制模具开关模时间2.1.射胶压力要足够温度2.2.检查压力系统是否正常是否有裂痕3.1.检查温度控制器是否正常3.2.选用较好温度控制器3.3.检查电压是否正常3.4.检查电热片是否接触不良或损坏3.5.检查由窗户、冷气或风扇吹来的风向情况4.1.使用模具温度控制器4.2.检查或调整模具内的入水管4.3.检查模具排气是否正常5. 检查进料系统射嘴漏胶 1.胶料过热2.射嘴不适合3.背压过大1.降低料管或射嘴温度2.更换合适的射嘴3.降低背压或松退螺杆无法回转后退(吃料困难)(吃料空转)(无法松退)1.压缸温度过低2.背压过大3.回转数太少4.成形机能力不足1.提高压缸温度(特别是漏斗温度)约230℃以上2.降低背压3.降低回转数4.使用射出容量为模蓄容量2倍以上之成形机模具漏胶 1.锁模力不够2.胶料过热3.射出压力过高4.入料过多1.1.增加锁模力1.2.改用锁模力较大的注塑机2.1.降低胶料温度2.2.降低模具温度上海市四川北路1688號福德商務中心北樓2208室電話:+86 21 6307 1217 傳真:+86 21 630750425.入料不稳定6.模具凹凸面接触线不良7.成型周期不稳定2.3.降低螺杆转速或螺杆背压3.1.降低射出压力3.2.缩短保压时间4.减少入料(减少射出量)5.保持定量胶量落入柱塞前头6.研磨凹凸面接触线7.保持一模时间固定束管 1.熔融不够2.入料不顺3.马力不够4.转速不够1.提高熔融能力2.变更设计3.提高吃料压力4.提高转速料管升温 1.温度太低2.螺杆设计不良3.转速过高1.提高温度2.变更螺杆或螺杆公差太小3.降低转速。

射出成型常见问题

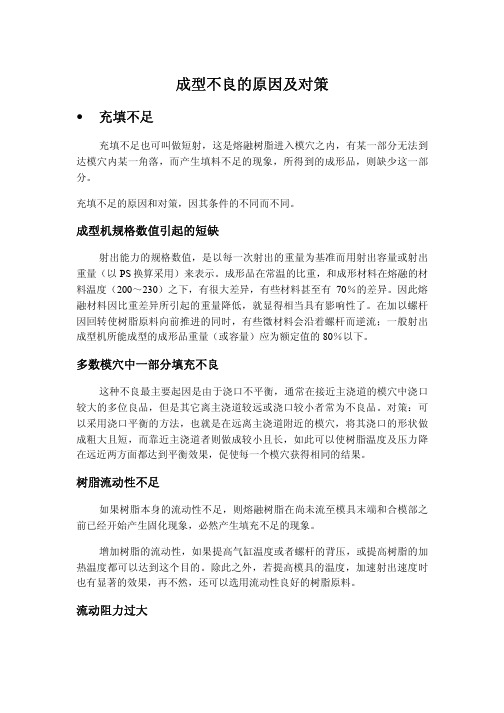

成型不良的原因及对策• 充填不足充填不足也可叫做短射,这是熔融树脂进入模穴之内,有某一部分无法到达模穴内某一角落,而产生填料不足的现象,所得到的成形品,则缺少这一部分。

充填不足的原因和对策,因其条件的不同而不同。

成型机规格数值引起的短缺射出能力的规格数值,是以每一次射出的重量为基准而用射出容量或射出重量(以PS换算采用)来表示。

成形品在常温的比重,和成形材料在熔融的材料温度(200~230)之下,有很大差异,有些材料甚至有70%的差异。

因此熔融材料因比重差异所引起的重量降低,就显得相当具有影响性了。

在加以螺杆因回转使树脂原料向前推进的同时,有些微材料会沿着螺杆而逆流;一般射出成型机所能成型的成形品重量(或容量)应为额定值的80%以下。

多数模穴中一部分填充不良这种不良最主要起因是由于浇口不平衡,通常在接近主浇道的模穴中浇口较大的多位良品,但是其它离主浇道较远或浇口较小者常为不良品。

对策:可以采用浇口平衡的方法,也就是在远离主浇道附近的模穴,将其浇口的形状做成粗大且短,而靠近主浇道者则做成较小且长,如此可以使树脂温度及压力降在远近两方面都达到平衡效果,促使每一个模穴获得相同的结果。

树脂流动性不足如果树脂本身的流动性不足,则熔融树脂在尚未流至模具末端和合模部之前已经开始产生固化现象,必然产生填充不足的现象。

增加树脂的流动性,如果提高气缸温度或者螺杆的背压,或提高树脂的加热温度都可以达到这个目的。

除此之外,若提高模具的温度,加速射出速度时也有显著的效果,再不然,还可以选用流动性良好的树脂原料。

流动阻力过大由于成型品的形状影响,在成形品的某一部分或因主浇道、浇道、浇口处因模具制作上而导致流动阻力较大时,也将产生填充不足的情形。

成形品形状的影响,大部分都发生在肉厚较薄及直角转弯的部分产生流动阻力,对策上应尽可能增加肉厚,追加补助浇道,并且在转弯处追加R角。

而模具主浇道、浇道及浇口所产生的流动阻力,则可以因增大其尺寸而减轻其流动阻力,尤其改为圆形或梯形剖面形状的浇道。

成型缺陷及改善对策大全

塑料注塑成型不良现象的原因及处理办法

注塑成型概论

1. 何谓注塑成型

所谓注塑成型(Injection Molding)是指,

将已加热融化的材料喷射注入到模具内,经由冷

却与固化後,得到成形品的方法。

适用于量产与形状复杂产品等成形加工领域。

射出成形工程是以下列六大顺序执行:

1.合模

2.注射

3.保压

4.冷却

5.开模

6.取出产品

重复执行这种作业流程,就可连续生产制品。

2. 注塑成型机

注塑成型机可区分为合模装置与注射装置。

合模装置是开闭模具以执行脱模(eject)作业,而且也有如图所示的肘杆方式,以及利用油压缸直接开闭模具的直压方式。

注射装置是将树脂予以加热融化後再射入模具内。

此时,要旋转螺杆,并如图所示让投入到料斗的树脂停留在螺杆前端(称之为计量),经过相当于所需树脂量的行程储藏後再进行射出。

当树脂在模具内流动时,则控制螺杆的移动速度(射出速度),并在填充树脂後用压力(保压力)进行控制。

当达到一定的螺杆位置或一定射出压力时,则从速度控制切换成压力控制。

3. 模具

所谓模具(Mold)是指,为了将材料树脂做成某种形状,而用来承接射出注入树脂的金属制模型。

虽然没有图示记载,但实际上有几个空孔,并用温水、油、加热器等进行温度管理。

已溶解的材料是从浇口进入模具内,再经由流道与流道口填充到模槽内。

接下来则经由冷却工程与开模成型机脱模杆上的模具脱模板,推顶出成形品。

注塑射出成型常见不良与对策

缩短保压时间

降低机筒温度控制过热部分温度

降低注射时间和压力

6

塑件呈

流纹状

(1)射出速度太慢

(2)胶筒浇口太小

(3)模壁润滑齐过多

(4)材料干躁不够

(5)材料有杂质

(6)材料材质本身有问题

(7)塑件品厚薄不均匀

增大射出速度

改变浇口大小

抹净模壁再涂上适量脱模齐

使材料干躁

清除杂质

选择合适的材质

抹净模腔壁

改进模具制造精度

增大注射压力;提高模温;增加入料

再设计浇口或模塑品;加长注射时间

4

塑件面

表面呈

银纹

(1)料温过高

(2)胶料混合﹐大小不一

(3)模腔内壁脱模齐过多

(4)模具本身内壁光洁度不够

(5)模腔深入部分空气压力小

(6)模蕊产生位移

(7)注射速度太快;注射压力太大

(8)模温过低

提高料温

使用大小均一的胶料

(5)材料本身含杂质

缩短加热时间

延长保压时间

调机改善

改进产品本身的强度设计

清洁材料

10

翘曲

(扭曲.

变形)

(1)制品于太热时脱模

(2)胶料太冷

(3)入料太多,压力太大

(4)脱模设计制造不良或安装不好

(5)工模温度不均匀

(6)产品设计本身有缺陷

降低模温,延长工模闭合时间

增加熔胶筒温度

降低注射压力

合理设计浇口和脱模系统

(5)胶粒潮湿

(6)注射压力/时间,保压压力过低/时间

(7)注射速度过低

(8)冷却时间不足

料筒温度

减小脱模温度

改进模具本身结构

塑料注塑射出成型不良现象及对策-青岛中新华美

射出成型不良现象及对策

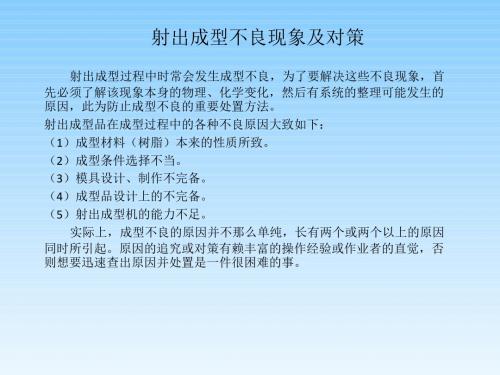

射出成型过程中时常会发生成型不良,为了要解决这些不良现象,首 先必须了解该现象本身的物理、化学变化,然后有系统的整理可能发生的 原因,此为防止成型不良的重要处置方法。 射出成型品在成型过程中的各种不良原因大致如下: (1)成型材料(树脂)本来的性质所致。 (2)成型条件选择不当。 (3)模具设计、制作不完备。 (4)成型品设计上的不完备。 (5)射出成型机的能力不足。 实际上,成型不良的原因并不那么单纯,长有两个或两个以上的原因 同时所引起。原因的追究或对策有赖丰富的操作经验或作业者的直觉,否 则想要迅速查出原因并处置是一件很困难的事。

成形条件 成型机械

1、降低树脂温度 2、提高螺杆背压 3、降低射出速度 4、加大螺杆压缩 比 5、减少螺杆回转 数及延长计量时间

成型品设计 模型

1、排气要好 2、尽量避免直角方 向的补强和肉厚产 生急剧变化 3、修正射出嘴和模 型浇口结合处是否 紧密

材料(树脂)

1、充分干燥 2、使用低挥发份 材料 3、加入热安定剂 4、注意添加剂本 身是否有吸湿性

原因

1、异物混入 2、配向性过大

成形条件 成型机械

1、降低射出压力 2、提高树脂温度 和模温 3、调整射出速度

成型品设计 模型

1、调整浇口的位 置和数目

材料(树脂)

1、避免相容性差的 他种树脂混入

埋入:

原因 成形条件 成型机械 成型品设计 模型

1、注意结合的精 度 2、避免埋入物周 围的应力集中在 一起

黑纹、焦斑、变色:

原因

1、树脂热分解 2、添加剂热分解 3、挥发气体在加 热刚筒内的压缩

成形条件 成型机械

1、降低成型温度 和模温 2、减少螺杆回转 速 3、降低射出压力 和射出速度 4、降低背压 5、清除螺杆内之 残留树脂

成型不良现象及解决办法

成型不良现象及解决办法1。

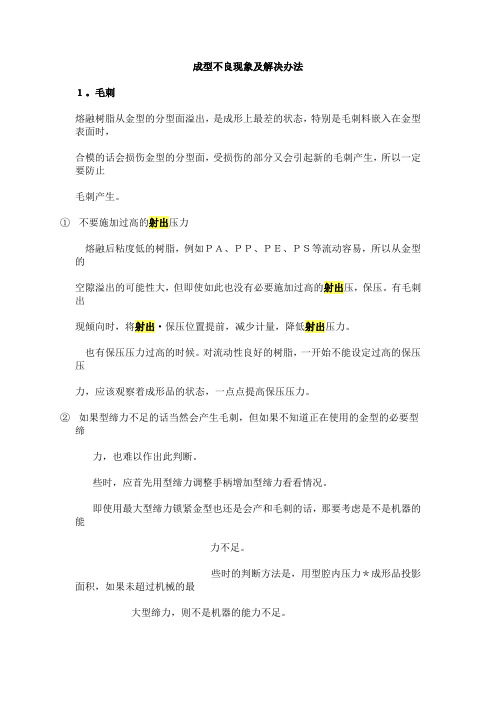

毛刺熔融树脂从金型的分型面溢出,是成形上最差的状态,特别是毛刺料嵌入在金型表面时,合模的话会损伤金型的分型面,受损伤的部分又会引起新的毛刺产生,所以一定要防止毛刺产生。

①不要施加过高的射出压力熔融后粘度低的树脂,例如PA、PP、PE、PS等流动容易,所以从金型的空隙溢出的可能性大,但即使如此也没有必要施加过高的射出压,保压。

有毛刺出现倾向时,将射出·保压位置提前,减少计量,降低射出压力。

也有保压压力过高的时候。

对流动性良好的树脂,一开始不能设定过高的保压压力,应该观察着成形品的状态,一点点提高保压压力。

②如果型缔力不足的话当然会产生毛刺,但如果不知道正在使用的金型的必要型缔力,也难以作出此判断。

些时,应首先用型缔力调整手柄增加型缔力看看情况。

即使用最大型缔力锁紧金型也还是会产和毛刺的话,那要考虑是不是机器的能力不足。

些时的判断方法是,用型腔内压力*成形品投影面积,如果未超过机械的最大型缔力,则不是机器的能力不足。

但是,型腔内压力的推定必须正确无误,不能将商品目录上标出的射出压力认为是型腔内压力。

射出压力是理论上的机筒内压力,树脂流入金型后冷却,压力急剧下降,平均压力从低粘度杂货的250kg/cm到高粘度工业部品的800kg/cm不等.推定这个压力很难,虽有一定基准,但若要推定得很精确,需有丰富的经验。

③金型的分型面上有伤,或夹入异物,或金型平行度不好的话,当然要产生毛刺,如金型保管不善,安装面上有打痕或生锈的话会产生毛刺,所以必须养成妥善保管金型的习惯,绝对不允许将金型直接置于地上。

④成形机的金型安装面也要仔细保养,安装金型前要用抹布擦拭干净。

⑤计量过多,或机筒温度设定过高都会产生毛刺,最好的方法是将计量值一点点增大,而机筒所需温度是随材料变化的,最好记住标准温度位。

毛刺多易产生在如图所示的分型面上,另外也易产生在顶针周围,镶块周围。

这一般都称为“竖毛刺”,产生原因多是金型精度不良,象尼龙这样熔融粘度低的树脂特别容易产生这种毛刺,PC这样粘度高的材料不易产生毛刺。

塑料射出成型不良现象和改善对策ppt课件

8

44

3 3 3 1 15

2

7

888

6

11

5

33

2

87 7

8

6

45 5 5

3

11

12

66

11 2 2

44 433

5

5

7

66

28 8

Question

1.射出成型對成品物性的影響,可從哪四方面來考慮 2.毛邊的成因及對策 3.熔接線的成因及對策 4.縮水的成因及對策 5.翹曲/變形的成因及對策

此课件下载可自行编辑修改,供参考! 感谢您的支持,我们努力做得更好!

不良現象與對策處理 ---充填不足附表

不良現象與對策處理 ---充填不足附圖

不良現象與對策處理 ---毛邊

毛邊 可依序由机台鎖模力→原料→條件→模具來解決. 1.鎖模壓力不足 (可由油壓表看出 1.2*射出壓力=鎖喔模力). 2.模具與導銷磨損,模具配件產生間隔,或配件的密合度不良,而

產生毛邊. 3.异物附著合模面,應儘速清除. 4.料溫過高,原料黏度降低,材料滲入合模面(流動性太好)可降低

壓時度段段溫時 型

距段

道道 檢孔使各缸 時溫

力間 溫溫度間 銷

離距

大位 修 用部

間度

度度

溫

離

小置

度

塑膠自噴嘴滴流 充填不足 螺桿不退 收縮下陷 益料,毛邊 脫模時破裂 成型品黏著 流道黏著 表面光潔不良 黑條 燒焦 黑點或黑斑 流痕 熔合線 銀條 成品脆弱 成形品變形 成形品氣泡

3

21

2 33 1 4 42 3

原性 原 料

耐衝擊性

結晶化度

模腔形狀

模具設計 模具材質

強韌性

射出成型问题与对策

不 良 對 象 16.光澤不良〈Cloudy〉

對 策 a. 提高料管、模具溫度 b. 拋光模具表面 c. 減少離形劑的劑量 d. 延長烘烤塑件時間 a. 更換塑料,清除混料情況 b. 減少二次料摻雜的比例 c. 提高料管、模具溫度

17.表層剝離〈Laminations〉

11.翹曲〈Warpage〉

a. 延長冷卻時間,降低模具溫度 b. 降低射出壓力 c. 降低射出速度 d. 調整模具冷卻系統 e. 消除模具內可能黏膜的粗糙地方 f. 改善模具頂出系統 g. 改變澆口位置或方式 h. 修改模具,增加補強肋

特殊情況:以機械手臂自動取件時,有時由於抓取夾具的不恰當反而 特殊情況 將平整的塑膠件夾彎而造成變形。

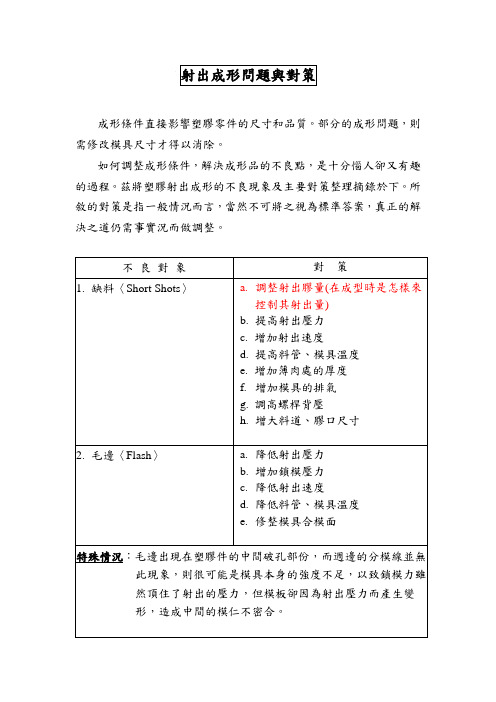

射出成形問題與對策

成形條件直接影響塑膠零件的尺寸和品質。部分的成形問題,則 需修改模具尺寸才得以消除。 如何調整成形條件,解決成形品的不良點,是十分惱人卻又有趣 的過程。茲將塑膠射出成形的不良現象及主要對策整理摘錄於下。所 敘的對策是指一般情況而言,當然不可將之視為標準答案,真正的解 決之道仍需事實況而做調整。 不 良 對 象 1. 缺料〈Short Shots〉 對 策 a. 調整射出膠量(在成型時是怎樣來 控制其射出量) b. 提高射出壓力 c. 增加射出速度 d. 提高料管、模具溫度 e. 增加薄肉處的厚度 f. 增加模具的排氣 g. 調高螺桿背壓 h. 增大料道、膠口尺寸 a. b. c. d. e. 降低射出壓力 增加鎖模壓力 降低射出速度 降低料管、模具溫度 修整模具合模面

不 良 對 象 12.焦痕〈Burn Spots〉

對 策 a. 增加模具的排氣 b. 降低料管溫度 c. 降低射出壓力 d. 降低射出速度 e. 減緩螺桿轉速,降低螺桿背壓

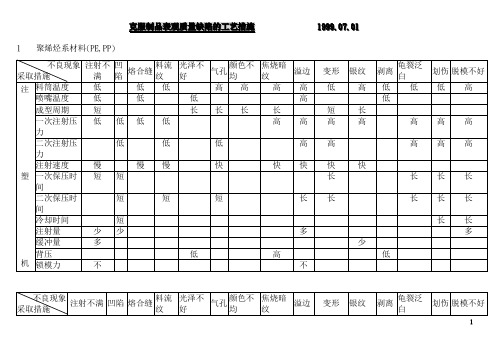

射出成型不良对策

11999999..0077..00111聚烯烃系材料(PE,PP)123聚烯烃系材料的流动性能好,PP的流动性比PE更好.加工此类制品要注意,由收缩而引起的翘曲和扭转变形.防止翘曲的办法一般采用多点浇口,保证熔体流畅,在树脂中加入适量的加剂,在制品设计时,要充分地注意克服收缩,翘曲和扭转等要素,要重视制品的冷却方法,,应尽量保证冷却速度的昀匀一致,减少翘曲变形.此外,用退火可消除制件收缩不均,降低型芯温度和提高模腔温度可改善缩颈现象,.制品的翘曲程度还与颜料有关,如加入TAI菁系颜料容易使高分子取向,会加剧收缩.1.丙烯酸酯系材料(PMMA)4此类材料粘度较高,流动性较高.充模速率对粘度影响大,但过高的充模速度会产生旋涡,过低的充模速度会使制品的熔合缝明显并发生流纹.PMMA类制品的收缩率随模腔压力变化显.着对PMMA类制品要注意对光折射率的要,降低熔体温度,提高注射压力会增加取向效应,产生较大的折射率,既便是退炎也不能改善.但适当地提高模具温度可改善光的折射率.加工PMMA类模具的流道和浇口,应适当地放大些,就这样一方面使熔体流动通畅,同时还起到冷料井的作用.此外,加入回收料不宜太多,一般在20-30%之间,否则会发生银纹等不良现象,回收料和新料都要进行干燥,干燥温度75-90度,干燥4-6小时为宜.2.聚XIAN 胺系(PA类)尼龙类材料熔点明显,熔融温度范围窄,特别是尼龙66,粘度低浇口对粘度景响小,比热容大,因此采用稍大直径的料筒为宜.加工PA系料宜采用阀式喷嘴,这样容易控制流延.由于模具温度较低,传热快,喷嘴处一定要安装加热器.注塑PA制品使模具温度低些,有利于提高制品强度,但制品的尺寸精度会降低.当采用快速充模时,既要考虑排气氯槽,又要注意溢边,模具上附眷的水氯泡必须清除,否则会影响脱模质量.此外,回收料的掺入量可达20%,但吸湿后的边角必须用热风干燥2夜才能使用,PA类料易吸水膨胀,而干燥后又易收缩,为改善收缩常加入玻璃纤维填料.PA类干燥温度一般置于80-90度温度下干燥下20-50小时为宜,用真空干燥效果较好.为了防止飞边适宜使用较精密的模具和控制精度较高的注塑机.3.聚甲醛(POM)POM熔体的温度对流动性能影响小,而提高注射压力和模具温度却对流动性影响较大,因此要设计流动阴力小的流道5和浇口,为使喷嘴畅通不要采用伐式喷嘴.POM注塑制口的尺寸误差,除用注塑机的缓冲量,保压时间,模具温度等因素控制外,还要注意模具浇口的尺寸对制品误差有较大的影响,浇口尺寸小误差有加大趋势.聚甲醛制品在浇口附近容易发生缺陷,但提高浇口处的温度或适当降低注射速度能使表面质量得到改善.聚甲醛制品容易产生气泡,必须设计排气口.此外,在清洗聚甲醛余料筒时,要用聚乙烯清洗,但不要用聚氯乙烯,或混入其它酸性颜料清洗,否则会促进聚甲醛分解,聚甲醛在190度友上不能长时间的停留,因为易扫解.聚甲醛物料的干燥温度一般在80-90度,干燥3-6小时.4.聚碳酸酯(PC)聚碳酸酯熔点比较高,因此当注射速度低时,在浇品处易生成波纹.温度控制要严格,尤其在喷嘴和流道中的熔料温度不能降低.模具流道和浇口的阻力要小,模具温度要高些,当模具温度低于80度时,制品的物理机械性能会降低.若脱模困难而用强制顶出时制品容易产生内应力,也会使物理机械性能下降.在聚碳酸酯物料中含有水分时,会严重影响流动性,并性能下降,因此必须干燥:一般在110-120温度下干燥6-15小时,干燥料斗最好在100度恒温下.此外在成型过程中停机时,料筒宜在150度左右关上加热器,成型结束后用聚苯乙烯或乙烯清洗料筒.5.聚氯乙烯系材料( PVC)聚氯乙烯属于热稳定性较差的物料,它的熔融温度矣分解温度很接近,因此必须严格地控制料筒的温度:PVC一般成型温度为198-204度,不要超过215度.特别要注意对料筒中段温度的控制,多数利用螺杆式注塑机加工有利,因为可用螺杆剪切作用产生6自生热,用外部加热器补偿热耗散,维持热平衡.注塑 PVC制品时,要尽量使浇口冻封的缓慢些,但熔体温度要太高, 低些为宜,可适当提高注射压力而注射速度不可太高,以避免物料产生流纹或分解.要特别注意物料分解,若发现分解时, 应清洗料筒和喷嘴.操作结束时,料筒内的余料要全部挤出后再用PE或PS清洗.操作开始时先对空注射一下再预塑,但不是每次都做.此外,还要注意料筒和模具都容易被氯化氢腐蚀,料筒及模具表面都要镀铬或选用特殊耐腐蚀的材料.6.线型聚酯(PET.PBT)注塑线型聚酯材料时,要注意的是温度比压力对物料流动性能影响大,所以适当地提高熔体温度有利于充模,但注意过高的温度会使物料分解出有害气体,并降低制口物理机械性能,物料在料筒中停留时间不能长.加工线型聚酯时,模具温度要适当提高些,因为在模具温度处在较低情况下得到的制品,在以后较高的温度下使用时会发生翘曲变形,模具温度不合适时,制品表面常出现麻面,使脱模发生困难.模具要开设排气槽,特别注塑玻璃纤维增强的制品时更要开设好,因为玻璃纤维的处理剂容易产生气体.此外,线型聚酯类物料注塑要充分干燥,否则会降低物理机械性能,一般干燥温度在九十至一百四拾度,干燥时间为四至15小时,若使用再生料时,比例应控制在20%.使用后用PE或PP清洗料筒,特别是将要加工PA,PC,PVC类物料时,更要充分地清洗.7材料选择:在大多数的塑料制的结构设计中,材料力尝学强度,耐热性能,耐寒性(低温冷脆性),化学稳定性(耐腐蚀性和环境应力开裂性能),吸湿性(吸湿膨胀和吸湿率),收缩率以及颜色和材料价格等都是非常重要的.在选择聚合物的种类和牌号时,首先考虑应该是力学性能:弹性模量(温度,时间,载荷),持久强度.一般注塑制品难以得到象金属制品那样准确的精度,其理由是:热胀系数大,成型收缩,长时间放置有变化,受温度及环影响,通过模具难以控制确定尺寸,受模具制造误差影响.制品主要尺寸的确定1.制品壁厚制品厚度的大小将影响制品的力学性能,收缩程度(尺寸精度),成型周期,材料和能量消耗,最终要决定生产率和生产成本.因此设计原则是满足制品力学性能和良好充模流动前提下,尽可能减小制品厚度.减小零件的平均壁厚是减少其成型周期,提高生产率,补偿较高材料费用消的重要措施.最小壁厚的确定首先应满足力学性能,其次还必须保证聚合物熔体在如此薄的模具型腔内流动,而模具型腔又是低温的,因此制品最小厚度与聚合物熔融粘度,制品大小,流动长度以及注塑工艺条件有关,如果聚合物流动性差,制品小,型腔薄,流道长,则不能充满型腔.在制品的拐角处,圆角R和厚度a 之比称径厚比.径厚比从0.1增至0.6时,则应力集中系数从3降至1.5,也就是说径厚比增加6倍,则应力集中减小50%.0.6为最佳径厚比,考虑具体结构时,径厚比应在0.25-0.6之间取值.2.脱模斜度和筋8制品在型腔中冷却后和凸模之间要产生很大的内摩擦力,强制顶出会造成制品变形,内应力也会使表面擦伤,影响表观质量,为此制品应设计一定的拔模斜度,外表面,内表面,孔(深度小于 1.5d),加强筋,凸缘等的斜度与锥度均不同.孔的最小尺寸:孔太小加工困难,太大则收缩大,螺纹孔的最小尺寸和制品厚度关系略.金属嵌件:因为热塑性聚合物的热膨胀系数约比钢大9-11倍,比铝大4倍,所以金属嵌件会妨碍聚合物熔体的收缩,由此而产生的拉应力引起嵌件处的制品开裂,嵌件周围制品壁厚度应设计大些,应依不同聚合物及其直径大小而异.对于聚苯乙烯,一般不宜设定金属嵌件,聚碳酸酯的嵌件周围物料厚度应大于嵌件直径,聚甲醛则应大于直径一半.1.外观的改善1)壁厚均匀是制品设计最基本要求,要消除局部壁厚过大现象.2)把弧立的筋改为数个小筋,如果连成格子,强度会显著增加.3)厚壁结构改用的筋的结构,使在受力方向延长筋更好1)边框补强,对于箱体制品,改善变形有明显效果.2)对于箱体制品,在上部加边框补强,可减小上边缘的变形.3)形状要对称设计,因为非对称形状制品容易产生收缩不均,应尽量把制品做成对称形状为好.:1)为防止应力集中,应设计有R圆角的过渡,辟免尖角,防止应力集中引起开裂.2)孔距和孔至边距都不可太小,因为孔靠近边缘或离邻孔太近时容易削弱制品强度,应拉开一定的距离.3)开孔的周边要补强,因孔处容易应力集中,在开孔周围增加厚度补强.如加高开孔边缘和开口周围的加强.4)拐角处设圆弧,因在涂料或稀料的作用下容910易引起开裂,所以涂漆制品的拐角处应设圆弧.:1)考虑能易脱模,把所开的孔尽可能地做成”U ”型孔,或者用模具压出孔,便于脱模.2)防止错位干脆设计成阶梯孔.3)防止尖锐的边缘,不要锐边.4)形状要简单,使模具不复杂.5)采用无熔合缝的浇口,对于杯状制品,底部作浇口较妥.6)要考虑聚全物的取向,为使流动平滑而决定浇口位置.7)按聚合物从厚壁处流向薄壁处的原则来决定浇口和壁厚,阳模脱模斜度过大而有滞留在阴模中的情况时,在阳模上开拉引槽较好.1).为了减小模具复杂程度,可采用制品的后加工方法,2)使分型面与脱模方向垂直.3)分型面表状简单化.4)制口形状应对称,模具加工起来也容易.5)考虑有利于机加工,应尽量采用圆形,因为车削比铣削加工迅速而又方便.6)制品上的文字图样等如果做成凸起形,则模具加工时就简化为铣槽.7)格子面处于表面位置,纵横高度如果设少许高度差,则模具容易加工,特别对精加工方便.:1)嵌件定位应可靠,有螺纹的金属嵌件应将螺纹部分放在制品外部.2)尽量不用金属嵌件,因为金属嵌件与塑料之间热膨胀不同,使制品产生内应力而造成开裂.3)由于金属本身价格高,成型周期长,因此尽量不要采用有嵌件的设计,例如可用自攻孔或螺母锁紧或用螺母代替嵌件.4)防止嵌件不牢,易从制品拔出.111.制品注射不足:12加大流道 2)加大浇口 3)加大喷嘴 4)浇口位置布置要合理 5)增加浇口数 6)加大冷料穴 7.扩大排气槽2.溢料,飞边1)型腔与腔芯要紧闭对准 2)提高模板平行度 3)增加模板刚性 4)模板平面刮平毛刺 5)排气孔开的适当3.凹痕,气孔1)增大浇口,分流道,主流道,喷嘴 2)排气孔适当 3)浇口流道使充模速率平衡 4)浇口按排厚壁部位 5)减少型腔厚度差值4.接痕1)拼缝处排气要好 2加大主,分流道,浇口及喷嘴直径 3)浇口与拼缝要近或增加辅助浇口 4)增加型腔壁厚 5)型芯要定位防止偏移 6)动,定模要定位准确,防偏, 7)流道,浇口充模速率要平衡5.降解脆化1)型腔不要设计太薄 2)加大浇口和分流道 3)增加加强筋,圆内角6.物料变色 1)排气合理 2)加大浇日,主,分流道及喷嘴尺寸7.银丝,斑纹1)增大冷料穴,主,分流道及浇口尺寸 2)改善排气 3)提高型腔光洁度 4)壁厚不能太薄138.浇口处混浊1)增大浇口,分流道,冷料穴尺寸 2)选择合理浇口形状(扇形浇口) 3)改变浇口位置 4)改善排气效果9.翘曲与收缩1)改变浇口尺寸 2)改变浇口位置或增加辅助浇口 3)增加顶也面积 4)保持顶出力平衡 5)增加壁厚,加强制件6)增加加强筋及圆角10.尺寸不稳定1)提高模腔尺寸精度 2)顶出力均匀稳定 3)浇口及流道尺寸和位置设计合理,使物料充模均匀11.粘贴型腔1)除去模具刻纹,伤痕,提高型腔表面光洁度 2)模具表面动作方向与注射方向一致 3)增加顶出面积,选择顶出位置 4)增加模具刚性,减少型腔变形 5)减小浇口尺,寸增设辅助浇口 6)改变浇口位置减少模腔压力12.粘贴流道1)浇套注口与喷嘴配合好 2)确保喷嘴孔小于浇套入口径 3)增加主流道锥度,调整直度,并拋光主流道 4)增加浇口料的拉出力14。

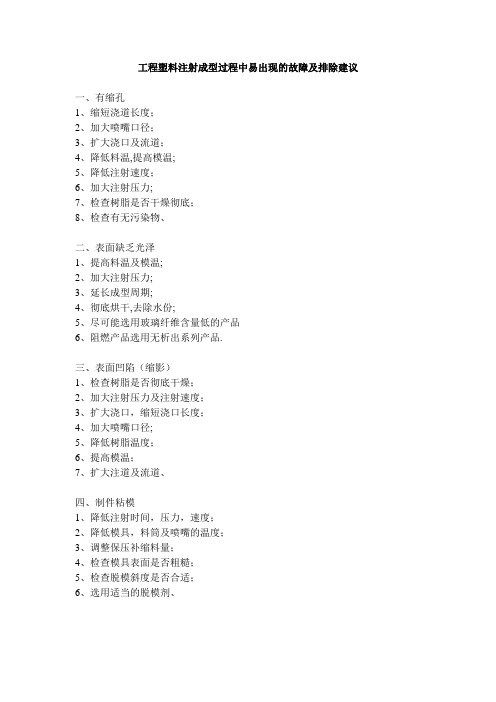

射出成型问题与对策

工程塑料注射成型过程中易出现的故障及排除建议一、有缩孔1、缩短浇道长度;2、加大喷嘴口径;3、扩大浇口及流道;4、降低料温,提高模温;5、降低注射速度;6、加大注射压力;7、检查树脂是否干燥彻底;8、检查有无污染物、二、表面缺乏光泽1、提高料温及模温;2、加大注射压力;3、延长成型周期;4、彻底烘干,去除水份;5、尽可能选用玻璃纤维含量低的产品6、阻燃产品选用无析出系列产品.三、表面凹陷(缩影)1、检查树脂是否彻底干燥;2、加大注射压力及注射速度;3、扩大浇口,缩短浇口长度;4、加大喷嘴口径;5、降低树脂温度;6、提高模温;7、扩大注道及流道、四、制件粘模1、降低注射时间,压力,速度;2、降低模具,料筒及喷嘴的温度;3、调整保压补缩料量;4、检查模具表面是否粗糙;5、检查脱模斜度是否合适;6、选用适当的脱模剂、五、熔接痕1、加大注射压力及注射速度;2、升高树脂温度;3、检查树脂是否彻底干燥;4、提高模温;5、增加排气口数目;6、加大制件壁厚、六、有飞边1、降低料筒及模具的温度;2、降低注射压力;3、增大锁模力;4、减小注射量及注射速度;5、检查模具结构及排气孔是否过深、七、翘曲变形1、加大注射压力及注射速度;2、延长注射保压时间和冷却时间;3、缩短浇道长度;4、增大浇口尺寸,改变浇口位置;5、降低料温;6、减少模具二面的温差;7、注意玻璃纤维的方向八、颜色不均匀1、检查树脂是否干燥合度;2、扩大排气口;3、提高模具温度;4、改进模具设计;5、升高树脂温度、6、检查进料有否杂物;7、降低螺杆速度及背压九、制件发脆1、延长干燥时间;2、缩短物料在机筒内的停留时间;3、降低回料掺用比例;4、降低料温;5、降低背压;6、加大料口;7、降低螺杆转速;8、在锐角处增设弧度;9、制件壁厚尽可能均匀、十、表面开裂或有裂痕1、提高模具温度;2、降低注射压力及注射速度;3、降低保压和保压时间;4、增大合模力及制品顶出幅度;5、延长冷却时间;6、减少填料及回料比划;7、加足够拔模斜度;8、并使用脱模剂;9、改变顶出方式(如用空气顶出)、。

射出成型之缺陷异常原因分析与对策

【射出成型之缺陷異常原因分析与对策】概述成型品原则上都是依据规格/标准和客户的要求制造的,但在实际注塑秤过程中它的变化仍是相当广泛而复杂的;有时当生产进行得很顺利时,会突然产生缩水、变形、裂痕、银纹或其它不良缺陷等。

在注塑时我们需从胶件所产生的缺陷,来准确分析/判断问题点所在,找出解决问题的方法,这是一种专业性的技术及经验的累积。

有时只要变更注塑工艺条件、对模具/机器方面稍做调整与改善或更换所使用的原料,就可以解决问题。

注塑成型中对成型品物性的主要影响因素可从以下四个方面来考虑:A、原料B、注塑机C、注塑模具D、成型条件注塑过程中出现的异常问题很多,主要是“产品质量缺陷”和“注塑生产中特有的异常现象”两大类。

注塑产品常见的质量缺陷有:缺胶、缩水、银纹(料花)、披锋(飞边)、烧焦、气泡(缩孔)、水波纹、喷射纹(蛇纹)、流纹(流痕)、夹水纹、裂纹(龟裂)、顶白、表面无光泽、翘曲变形、黑条、混色、拖花、透明度不足、尺寸偏差、剥离(起皮)、冷料斑、黑点、气纹、色差、盲孔、断柱等……注塑生产中特有的异常现象有:喷嘴流涎(流涕)、漏胶、胶件粘模、水口拉丝、嵌件不良、多胶、断针、堵嘴、顶针位穿孔、模印、压模、塑化噪音、下料不畅、螺杆打滑、开模困难等等。

下面分析各种注塑缺陷及异常现象产生的原因并探讨其解决问题的方法。

A、注塑常见缺陷原因分析及改善方法目錄1、走胶不齐的原因分析及改善对策且 (2)2、缩水(缩痕)的原因分析及改善对策 (3)3、银纹(料花、水花)的原因分析对改善对策 (5)4、披锋(飞边)/烧焦(困气)原因分析及改善对策 (8)5、缩孔(真空泡)的原因分析及改善对策 (9)6、水波纹的原因分析及改善对策 (10)7、喷射纹(蛇纹)/流纹(流痕)的原因分析及改善对策 (11)8、夹水纹(熔接线)的原因分析及改善对策 (12)9、裂纹(龟裂)的原因分析及改善对策 (13)10、顶白或顶爆的原因分析及改善对策 (14)11、成品表面无光泽/胶件翘曲变形的原因分析及改善对策 (15)12、黑条(黑纹)的原因分析及改善对策 (17)13、混色的原因分析及改善对策 (18)14、拖花(拉伤)/透明度不足的原因分析及改善对策 (19)15、尺寸偏差/剥离(起皮)的原因分析及改善对策 (20)16、冷料斑/黑点的原因分析及改善对策 (21)17、气纹(阴影)的原因分析及改善对策 (22)18、色差的原因分析及改善对策 (23)19、强度不足的原因分析及改善对策 (24)20、气泡/金属嵌件不良的原因分析及改善对策 (25)21、盲孔的原因分析及改善对策 (26)22、内应力产生的原因及改善对策 (27)23、表面浮纤产生的原因对改善对策 (28)24、白点产生的原因及改善对策 (29)25、注塑生产特有的异常现象(11种现象) (30)26、其它注塑异常现象(10种情况) (36)一、走胶不齐(缺胶未射滿)充填不足是溶融的塑料未完全注满模具成型空间的各个角落之现象。

成型及模具的不良对策讲解

成型及模具的不良对策一、成形不良对策(一)射出条件的不良对策1、充填不足:树脂没有完全充填到模具型腔角落。

【对策】:1)树脂的流动性不足,内压不足提高最大射出压力和射出速度,提高模具温度和树脂温度。

2)可塑化不足提高背压,提高料筒后部的温度。

3)气体、空气造成注射不足模具内排气不良,在模具厚度不均的较薄的部位更容易发生这种情况。

减慢射出速度,可使排气通畅。

有时,减小锁模力也能解决排气不良,以消除充填不足。

4)一模多穴的模具,部分充填不足加快射出速度,使其能均匀充填。

如果在加快速度以后造成峰压过大的现象,要调整保压转换位置,抑制峰压。

5)射出加快A、B、C设定如果由于加速不快而引起成形品充填不足时,从C调到B,再从B调到A。

相反,如果加速过快使模具内的空气无法排光而引起充填不足时从B调到C(调慢)。

5)料斗口的阻塞和树脂的吸入不好而引起计量不足,从而造成充填不足降低料筒最后部的温度,增加通水量。

如果是使用再生材料的场合,要么是提高背压设定,或者是分析材料的大小。

2、毛边熔融的树脂流入模具的分割面和型芯的接合面等的间隙,成形后会发生毛边。

【对策】1)确认是否在正常的的锁模力条件下发生毛边。

2)降低树脂温度和模具温度,减慢射出速度。

3)变更保压转换位置,降低峰压。

4)如果射出速度较慢。

在成形品发生了充填不足,要使模具内的流动良好,要提高树脂温度,模具温度。

2—1充填不足和毛边同时存在流道和浇口附近有毛边,成形品未端部充填不足。

1)设定多段射出故意以短射来成形,将充填不足和毛边部分的速度变更。

2)提高模具温度、树脂温度,改善流动性,减慢射出速度如果在减慢射出速度后发生了充填不足,就将这部分的射出加快。

3)确定模具浇口的平衡度。

3、气泡、空洞在成形内部出现的空洞,由成形品的体积收缩差引起厚度部分的空洞;树脂中的水分和气体成泡后就变成了气泡。

【对策】:1)对于气泡,为防止树脂的热分解而降低树脂温度,同时施加背压,防止空气进入树脂中。

射出成型常见不良现象及对策

成型不良原因及對策

(六)噴射流 現象:在成形品表面,沿著澆口産生帶狀條紋; 原因:在塑料由澆口射入模內時,邊冷卻,邊射入而

産生塑料固化現象;

對策:加大澆口,或檢查修正澆道之計使用低速射

出,模具加模溫控制。

19

成型不良原因及對策

(七)白化、裂痕

現象:

白化---承受變曲形量大時,顔色變白的,此易 發生在ABS料上。 裂痕---成形品破裂,或經過長時間後産生裂痕

射 出 成 型 常見不良現象及對策

1

目

录

成型不良对策条件调整原则 利用射程控制的不良對策 常见不良现象的防止与对策

成型不良对策条件调整原则

均应先有成型三观念为前提。 改一不改二。一次性调整尽量只调一个要素。 温度的调整一次性调高或调低应5℃~6℃为宜, 并须正常射出5~10模后确认。 压力或速度的调整一次性的调整应为其原来 前值的10%作微调。 位置的调整宜配合压力与速度的控制来作业。

V3 V4 V2

V1

提高充填速度(或充填壓力)

9

利用射程控制的不良對策

凹陷

尺寸不足

P1 P2 P3 P4

提高保持壓力(或延長保持時間)

10

利用射程控制的不良對策

接合線明顯

V2

V1

V2 V4

通過接合線部位快速通過 (或其切換位置前後移動)

11

成型不良原因及對策

(一)充填不足 現象:在成品上産生缺角 原因:塑料注入模穴內,末端尚未填滿之前産 生冷卻固化現象或是塑料本身流動性不 良,計量不足,模內排氧不良,沇動陰 抗太大,鎖模力不足,均會産生此現象。 對策:針對上述個別原因,找出真正毛病予以 改善。

射出成形不良与对策

问题点

原因分析

改善对策

(F)泵心机柱塞头前的胶料量要保持固定.

(G)注射机操作要稳定.

(H)检查由Ň户或风扇吹来的空气流动

情况.

工模温度不均匀

(A)用工模温度控制器

(B)调整工模内的入水管.

(C)确定工模的排气情况正常.

(D)检查工模的各入水管.

入料不稳定

检查进料系统

23.漏胶(FLASH)

胶料太热

注射塞(泵心)前熔胶无缓冲垫

(A)增加入料

(B)保持泵心前熔胶垫层压力稳定

工模开启时间不一

用定时器控制开模时间

注射塞前的胶料缓冲垫过多

减少入料

制品脱模时依然过热

冷却工模,或马上将制品浸入水,再或

延长冷却时间

14.直浇道黏模

压力过大

降低注射压力或枕压时间

塑料过热

降低塑料温度

浇道过大

减小直浇道之尺寸,延长射嘴和用短浇

足够距离,俾空气能顺利排出机筒内.

(B)避免用幼细磨料,因其位于柱塞与

机筒壁面间.

射嘴过热,烧焦胶料.

减低射嘴温度.

射嘴温度变化范围大

不用[开关一式温度控制器](On-Off

Controller),改用变压器.

18.棕色条纹

(BROWN STREAKS)

熔胶筒全面或局部过热

(A)减低发热器温度

(B)减低螺杆旋转速度

增加射料时间

流入多模腔工模的熔胶流态不

改正不平衡情形

能适当平衡

浇口(GATE)小

扩大浇口

模腔容胶量大过注塑机射胶量

用较大注塑机或减少工模内模腔数目

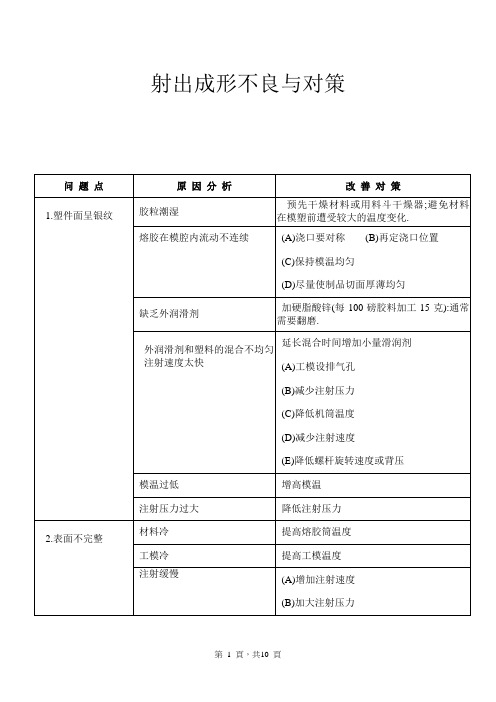

32.塑件面呈银纹

塑料温度过高

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

射出成型中常见不良现象产生原因分析及对策以下所列举的成型中产生的不良原因及对策是指在一般情况下可能出现的﹐也仅以本人在工作中的一些心得﹐体验为例﹐如有不妥或不周之处﹐还请各位行家指正﹗(一)短射(不饱模)(1)短射(不饱模)﹔即是溶融塑料未能完全填充填满成型空间(模穴)各个角落的现象(2)原因及改善对策(见下表)(二)毛边(1)毛边﹔即是在分模面﹑流道周围及模仁镶块间隙内出现的膜状或毛刺状的多余胶料(2)原因及改善对策(见下表)*注﹔成型时间过长﹐模温过低而采用高压﹐高速射出也是产生毛边的常见原因(三)银线(1)银条(银线)即是在成型产品表面或表面附近﹐沿塑料流动方向﹐呈放射状的银白色条纹。

(2)原因及改善对策(见下表)(四)成品光泽度低(1)成品光泽度低是指成品表面光泽达不到质量要求﹐表面无折光度。

(2)原因及改善对策(见下表)(五)变形(1)变形可分为对角线的扭曲及平行边沿的曲翘两种﹐是成品成型中发生的不规则弯曲现象(2)原因及发善对策(见下表)(六)顶白(1)顶白(也叫白化)是指成品在脱模之际﹐在顶针或其它脱模部位出现白色痕迹(2)原因及改善对策(见下表)(七)结合线(1)结合线是指在成型中﹐二道或多道熔融材料融合时出现的细线状(2)原因及改善对策(见下表)(八)冲料痕(1)冲料痕是指熔融材料在进料点附近﹐以浇口为中心而呈现的条纹状(2)原因及改善对策(九)异色(黑纹)(1)异色(黑纹)是指在成型过程中﹐在成品表面出现的黑色或其它深色条纹(2)原因及改善对策(见下表)(十)气泡(1)气泡是熔融塑料中的水份﹐挥发气体于成型过成中被封入内部而残留的空动现象(2)原因及改善对策(见下表)射出换料要诀在射出成型作业中﹑换料﹑换色的问题﹐值得吾入深入探讨﹒如何以最快速的方法完成换料﹑换色﹐除可节省时间外﹐并可降低一笔相当可观的生产成本﹒一﹑同一材料之换色1﹒1同一材料的换色时﹐原则上从淡色材料换为深浓色材料﹐较从不透明材料换为透明材料容易﹒一般换色作业程序如下﹔(1)关斗漏料斗下部的进料挡门(2)空射数次﹐将加热料管内的材料全部射出(3)新材料加入漏斗(4)打开进料挡门﹐螺杆前进后退十数次直到换色完成﹒从不透明材料换为透明材料时﹐尤需拆除喷嘴头部份﹐清除残留的材料﹐必要时杆亦需抽出撤底清理﹐不可有残余料积存死角处﹒二﹑不同材料之换色2.1 不同材料的更换作业﹐是利用前后各材料的熔融黏度差﹐与加热管的温度控制来施行换料手续。

热可塑性塑料材料的温度高时﹐会黏着于金属面﹐温度低时不黏着。

换料作业即利用此性质﹐使欲更换的加热缸内原黏着于加热缸壁﹐以让供经冷螺杆的高黏度清除用材料削取之。

此时﹐螺杆温度宜低﹐欲使更换之原料不掷附于螺杆而得以削除之﹐因而清除用材料宜用熔融黏度高的材料﹐如高密度PE或PS等。

不同材料换料作业须注意下列事项﹔(1)在焕料终了前﹐加热缸温度应低于实际的成型温度如成型温度低的材料A更换成高的材料B的场合﹐清除料B的温度应低于B的温度应低于B材料成型温度10℃~~20℃为宜。

又成型温度高的材料B更换成低的材料A的场合﹐清除材料A的温度应低于A的成型温度10℃~20℃为宜。

(2)螺杆转速宜低﹐减低螺杆背压﹐防止摩擦热导致材料温度上升。

(3)欲更换的原材料﹐熔融状态下昼量勿卷附螺杆上。

(4)以短行程使螺杆前进﹐冲出材料数次﹐换料效果极佳。

(5)加热缸内壁或螺杆头部或外径﹑螺杆沟槽部份﹐若有伤痕或缺口﹐则熔融材料会滞留该处而使换料作业困难。

二﹑换料作业实例在塑料射出成型作业中﹐换料换色之场合经常发生﹐所以如果对于换料之基本知识缺乏﹐易造成工厂内原物料之浪费﹐又耽误时间。

为了解决换色换料之难题﹐市面上推础一种西德制料管清洗剂---CORATEX﹐可清除螺杆﹑喷嘴﹑模具(¸尤以热浇道模具之清除理想)之残留料﹐对缩短换色之时间相当有帮助。

射出成型塑料的特性射出成型技术中四大主要因素之一----塑料,在成型技术中起着非常重要的作用,因此,要很好地掌握成型技术,必需要了解塑料的特性,以下是塑料的一些常见特性:一,化学特性1,绝缘性2,抗电阻性3,耐药品性4,吸水(吸湿性)性5,耐水性6,气体透过率7,毒性二,物理特性1,比重2,收缩率3,流动性4,色调5,着色性三,机械特性1,抗拉,压缩,弯曲2,冲击强度,剪断3,耐塺耗性,硬度4,负荷变形5,疲劳特性6,潜变性四,光学特性1,透明度2,光透过率3,耐侯性4,放射线特性五,热特性1,成型温度范围2,热膨胀率3,热变型温度4,熔融温度5,分解温度6,燃烧性,脆化7,温度低温特性五大工程塑料射出成型特性一,尼龙(PA---聚胺树脂)1,比重:1.142,熔点:PA 220℃PA66 255℃3,成型温度:PA 225---280℃PA66 260---280℃4,压缩比: 3.0---5.05,喷嘴温度: 260---300℃6,螺杆进料后退时间为塑料滞留时间的90%则可以获一致的高韧性7,干燥温度:79℃超过93℃3小时会变色二,PC(LEXAN---聚碳酸酯树脂)1,比重:1.22,熔点:221℃3,成型温度: 250---290℃4,容易起水分解屋温度不宜超过300℃以上5,螺杆附着的分解物以二氯甲烷溶剂除去6,再生料加收24%以下并以筛纲去粉末7,L/D:20以上(螺杆须20牙以上)8,压缩比:2—39,除湿至0.3%以下以防气泡产生三,POM聚缩醛(塑料钢)1,比重:1.14---1.422,熔点:175℃3,成型温度: 200---210℃4,成弄时易变形,曲翘,凹陷;在高温下有热分解气体产生有爆裂现像发生应特别注意.四,变性PPO(NORYLR)1,比重:1.06---1.102,熔点:强化(GF)275---315℃3,成型温度;一般260---300℃4,模温:80---100℃5,易发生龟裂,易吸湿,须彻底干燥6,背压:5---15kg/cm27,I/D:18---208,料管以PC或PMMA清洗五,PBT聚酯树酯(VALOX)1,比重:1.312,熔点:225℃3,成型温度:240---260℃4,分解温度:280℃5,模温:60---70℃可防止变形6,快速射出可使表面光泽度佳,但要注意排气,以防烧焦7,以PS或HIPS清洗料管,再生料使用25%以下射出成型不良常见重案分析例案一,生产过程中料管升温异常引起升温异常原因大致如下:1,射速太快2,感温线接触不良或感温点设计不当3,喷嘴孔径小4,背压太高5,螺杆转速太快6,螺杆与料管偏心而磨擦生热7,料管入料处冷却不够8,喷嘴处堵塞或温度过低例案二,较大之成品中央部份变形(ABS)1,改善前射出模式:第一段快速第二段减速,第三段快速,这种模式易造成填充过饱而引起脱模困境难,顶出时发生变形.对策:采且一快,二,三段减射出模式2,模具使用过冻冷冻水,造成成品表面冷却快,内部冷却慢而产生后收缩现像引起收缩差异使成品发生曲翘变形对策:升高冷冻水温,并以适当延长冷却时间3,模温及料温偏低而使用较高压力成型而引起残留应力造成曲翘且成品密度不均对策:适当提高模温及料温以利低压成型4,有脱模倒勾,成品取拿困难造成变形对策:抛光脱模倒勾,注意平横取拿成品例案三,料头拉丝1,射喷温度过高或加热过频繁对策:降低射嘴温度及喷嘴加热频率2开模位置及变速设定不佳对策:调整变速开模位置,适当加快快速开模及增加开模行程3,适当调点松退(1mm~5mm)对策:调整松退时特别注意位置不可太大,以免成品出现缩水,银线,气泡..4,调整背压轴(0KG/CM2 ---10 KG/CM2 )注意:喷嘴流涕的处理方法与上叙处理拉丝大致一样,另:流涕有可能是背压及保压压力过大,因此要考虑调整背压及保压,例案四:成品表面出现黑点一,成品表面固定点出现黑点1,模面某定点太脏或排气孔淤塞,2,锁模时模具导销或滑块掉落污泽于模母模模穴3,顶针油污,锈斑4,顶针及顶针孔磨损或顶针有倒勾拉料屑二,成品表面不固定出现黑点]1,原料本身有黑点2,烘料桶不洁,进风口太脏3,料管未清洗干凈,4,火箭头模损或射嘴未上到位5,工作环境内灰尘太多例案五,成品短料,缩水的同时又出现毛边1,模具未闭紧或模具公,母模面不吻合2,机具销模力不够3.模具排气不良4,料管温度过高5,射速太快,射压太高6,一次射出压力,位置位调好7,模具温度太低或太高8,成品太薄,表面积太大而灌点又太远9,保压压力太大10,保压切换太早11,四支哥林柱不平衡或有哥林柱断例案六,螺杆储料时断时续或未干燥料卡住螺杆加料不顺1,把螺杆射到底时停止马达不操作,料管继续正常加温2,把料管冷却水关掉,3,把离冷却水最近一段度加高20---30度,前端温度不变4,在加升最后一段温度时,温控自然跳动达二次以上后,方把新料加上,清洗因加高温后而变质的料,然后使度恢复正常料管冷却水开,即可正常生产,理由是:要把卡在杆上的料熔化掉,使新料易通过,因此,凡对于吸水率强的料(如尼龙料,二次料,拌色粉料等)温度未达到时,千万不要先放入料管以防止卡住螺杆!例案七,含玻璃纤维的成型要点1,FRTR的流动性低于非强化料,所以常须增加料管温度,模温,及射压力等,同理模具的浇口,横浇道,浇口等的尺寸也须大于非强化料.2,成型收缩率甚小于非强化料,呈方向性流动,所以浇口方向设计尽量减少配向所致的不良影响3,成品的接合线部份强度,低于其它部份,因此,模具接合线部位一定要开排气,不致于包风现像,4,注意模具,螺杆组件,料管,螺杆的材质及表面硬度塑料原料的分类以及特性说明1.HIPS 价格比较低,材料特性较脆,强度差.外观比较不光亮.不适合做外观材料.2.ABS 价格比HIPS贵,韧性较好,外观很光亮.可以电镀.3.PC 价格比ABS贵,韧性强度佳,外观光滑.4.PCABS PC料与ABS料混合在一起的工程塑料.5.POM 耐磨,比如可以适合用作齿轮.6.GF<玻璃钎维> 是一种添加剂,可以增加强度,但缩收率减低,其减低的比率为加10%的GF要减低0.1%的缩收率.表面粗糙,不适合做外观件.。