QA-4012制程检验统计表(日)

合集下载

制程IPQC检验记录表(1)

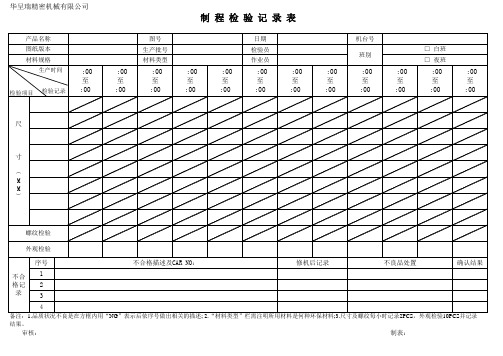

华呈瑞精密机械有限公司

制 程 检 验 记 录 表

产品名称 图纸版本 材料规格

生产时间

图号 生产批号 材料类型

日期 检验员 作业员

机台号 班别 □ 白班 □ 夜班

检验项目

检验记录

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

:00 至 :00

尺

寸

( M M )

螺纹检验 外观检验

序号 不合 格记 录 1 2 3 4

不合格描述及CAR NO:

修机后记录

不良品处置

确认结果

备注:1.品质状况不良是在方框内用“NG”表示后依序号做出相关的描述; 2.“材料类型”栏需注明所用材料是何种环保材料;3.尺寸及螺纹每小时记录2PCS,外观检验10PCS并记录 结果。 审核: 制表:

制程检验记录表

设备编号:

班别

客 料号

户

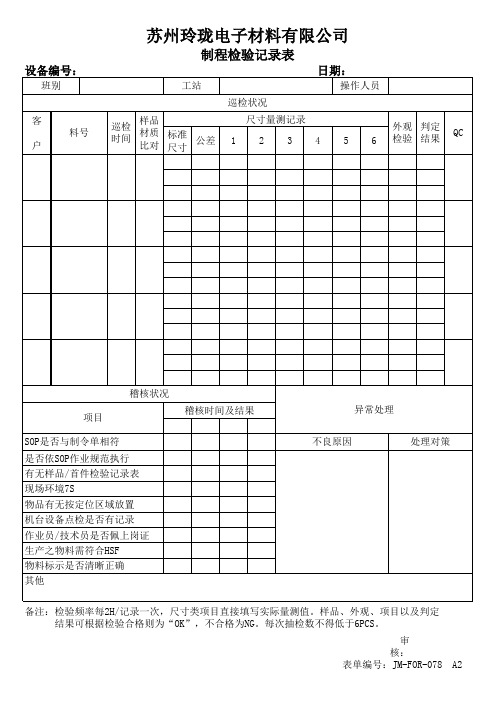

苏州玲珑电子材料有限公司

制程检验记录表

日期:

工站

操作人员

巡检状况

巡检 时间

样品 材质 比对Biblioteka 标准 尺寸公差尺寸量测记录 1234

5

6

外观 判定 检验 结果

QC

项目

稽核状况 稽核时间及结果

SOP是否与制令单相符 是否依SOP作业规范执行 有无样品/首件检验记录表 现场环境7S 物品有无按定位区域放置 机台设备点检是否有记录 作业员/技术员是否佩上岗证 生产之物料需符合HSF 物料标示是否清晰正确 其他

异常处理

不良原因

处理对策

备注:检验频率每2H/记录一次,尺寸类项目直接填写实际量测值。样品、外观、项目以及判定 结果可根据检验合格则为“OK”,不合格为NG。每次抽检数不得低于6PCS。

审 核: 表单编号:JM-FOR-078 A2

班别

客 料号

户

苏州玲珑电子材料有限公司

制程检验记录表

日期:

工站

操作人员

巡检状况

巡检 时间

样品 材质 比对Biblioteka 标准 尺寸公差尺寸量测记录 1234

5

6

外观 判定 检验 结果

QC

项目

稽核状况 稽核时间及结果

SOP是否与制令单相符 是否依SOP作业规范执行 有无样品/首件检验记录表 现场环境7S 物品有无按定位区域放置 机台设备点检是否有记录 作业员/技术员是否佩上岗证 生产之物料需符合HSF 物料标示是否清晰正确 其他

异常处理

不良原因

处理对策

备注:检验频率每2H/记录一次,尺寸类项目直接填写实际量测值。样品、外观、项目以及判定 结果可根据检验合格则为“OK”,不合格为NG。每次抽检数不得低于6PCS。

审 核: 表单编号:JM-FOR-078 A2

QA成品检验标准表(doc-12页)完美版

:

不接受有渗印

不接受有剥落

手摸

手摸

目视目视Βιβλιοθήκη 目视目视(

目视

目视

QA检查报告

按抽检等级

标准执行

2.整体效果检查

—

.整体上看产品外观是否良好

2.2.五金件的外观品质是否良好

.抽屉上下左右间隙要求

玻璃

参照技术部下发文件进行检验.

必须与说明书显示图标外型及代码一致.

左右、上下不得大于±2mm,四周须平均.

不接受玻璃上有任何污染或不良

1.8.淨重、毛重

1.9.长度、宽度、高度

1.10.客户名称

.数量

》

.图像

和包装规格不能有任何差别

和包装规格不能有任何差别

与订单编号对照不能任何差别

根据相符技术部的资料

和包装规格不能有任何差别

和包装规格不能有任何差别

和包装规格差別不能超過±公斤

。

和包装规格差別不能超過±5mm

与订单对照不能有任何差别

QA检查报告

按抽检等级(AQL2.5)标准执行

2.水平度检查

2.1层板有无晃动,摇摆

2.2层板是否水平

2.3层板梢

不能影响产品之使用,须与规格说明书一致

必须与技术部品质要求相符.

能顺畅组装,不能太松容易掉下.

目视/检查

QA检查报告

按抽检等级(AQL2.5)标准执行

3.稳固性检查

3.1是否影响使用功能

1.1.对照组装说明书看有无错漏;

1.2.与组装过程是否相符.

须与技术部下发说明书相符.

须与技术部下发的组装说明书一致.

!

进行组装

目视

目视

QA检查报告

不接受有渗印

不接受有剥落

手摸

手摸

目视目视Βιβλιοθήκη 目视目视(

目视

目视

QA检查报告

按抽检等级

标准执行

2.整体效果检查

—

.整体上看产品外观是否良好

2.2.五金件的外观品质是否良好

.抽屉上下左右间隙要求

玻璃

参照技术部下发文件进行检验.

必须与说明书显示图标外型及代码一致.

左右、上下不得大于±2mm,四周须平均.

不接受玻璃上有任何污染或不良

1.8.淨重、毛重

1.9.长度、宽度、高度

1.10.客户名称

.数量

》

.图像

和包装规格不能有任何差别

和包装规格不能有任何差别

与订单编号对照不能任何差别

根据相符技术部的资料

和包装规格不能有任何差别

和包装规格不能有任何差别

和包装规格差別不能超過±公斤

。

和包装规格差別不能超過±5mm

与订单对照不能有任何差别

QA检查报告

按抽检等级(AQL2.5)标准执行

2.水平度检查

2.1层板有无晃动,摇摆

2.2层板是否水平

2.3层板梢

不能影响产品之使用,须与规格说明书一致

必须与技术部品质要求相符.

能顺畅组装,不能太松容易掉下.

目视/检查

QA检查报告

按抽检等级(AQL2.5)标准执行

3.稳固性检查

3.1是否影响使用功能

1.1.对照组装说明书看有无错漏;

1.2.与组装过程是否相符.

须与技术部下发说明书相符.

须与技术部下发的组装说明书一致.

!

进行组装

目视

目视

QA检查报告

IPQC(制程检验)日报表OK

内容与客户资料样板一致ab片是否有明显色块区分标志顶盖客户商标图案底色与样板一致无色影用40位放大镜01mm以色位线为准实测尺寸与工单一针位线啤位符合要求咬品12mm拉规7mm左右油墨无起泡脱色鬼影现象喷粉均匀无堆粉纸质吸墨效果网点清晰

后工序产品检Leabharlann 日报表日期:2015年 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14

月

日 工单编号 品名 订单数 机台 首件 确认 检验 时间 抽检 数量 检查结果 合格数 不良数 不良内容

客户

备注

首检 内容

巡检 内容

A. 过油打皱、 B. 过油表面不光滑、粗糙、 C.过胶打皱、 D.过胶不到位、起泡、 E.过错胶膜、 F.裱纸粘花、 G.裱纸开坑 H.来料坑纸脱层 I.裱纸短坑、 J.啤机啤 走位、 K.啤机啤爆线 、 L.啤机尺寸与样办或图纸不符、 M.啤机未做首件 N.啤机啤爆坑 O.啤机啤不穿、 P.彩盒表面有明显压痕、 Q.打皱、破裂、撞坏、 R.脱 纸脱坏彩盒、 S.粘盒有压痕印、 T.粘盒打皱、破裂、撞坏、 U..其它、 注明:机台人员10分钟内检查一次(抽检数量不能低于1张),处理结果在备注栏中注明。

表面处理 裱 纸 啤 机 钉 粘 :1、过油涂层均匀、表面光滑、无褶皱、起泡、 2、色变 3、不掉色 4、复膜:彩箱表面缓慢撕离面层复膜,能粘掉、扯起油墨层 :5、无断坑、露坑、脱胶、裱花、掏空、坑纸打折现象 6、裱纸后实测,纸板水份必须达到15%才能进行啤切 :7、啤板与工单尺寸一致 8、色位、图样一致 9、裁切无毛边、切口整齐,无啤不穿、啤反现象 10、以A、B版图案作调机,成型箱不能有图案错位现象 :11、对钉机左右两板纸板进行色带检查,没有混版现象 12、纸板水份需在15%内才可进行打钉, 13、钉机、钉线调整到位,打钉后没有扣钩松动、没打穿纸板、断钉、 111111漏钉等情况; 14、钉线干净,无油迹、漏油现象,按工单使用钉线 15、钉、粘口符合工单要求,无开口、超线、离线现象,成型箱无叠盖、叠角,钉口位无漏洞 11111 16、色位、粘口位是否一致,打钉紧实,钉线不能高出面纸 17、AB面顶盖图案是否对齐,AB面是否有色差。与资料、样箱一致,是否有钉错版

后工序产品检Leabharlann 日报表日期:2015年 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14

月

日 工单编号 品名 订单数 机台 首件 确认 检验 时间 抽检 数量 检查结果 合格数 不良数 不良内容

客户

备注

首检 内容

巡检 内容

A. 过油打皱、 B. 过油表面不光滑、粗糙、 C.过胶打皱、 D.过胶不到位、起泡、 E.过错胶膜、 F.裱纸粘花、 G.裱纸开坑 H.来料坑纸脱层 I.裱纸短坑、 J.啤机啤 走位、 K.啤机啤爆线 、 L.啤机尺寸与样办或图纸不符、 M.啤机未做首件 N.啤机啤爆坑 O.啤机啤不穿、 P.彩盒表面有明显压痕、 Q.打皱、破裂、撞坏、 R.脱 纸脱坏彩盒、 S.粘盒有压痕印、 T.粘盒打皱、破裂、撞坏、 U..其它、 注明:机台人员10分钟内检查一次(抽检数量不能低于1张),处理结果在备注栏中注明。

表面处理 裱 纸 啤 机 钉 粘 :1、过油涂层均匀、表面光滑、无褶皱、起泡、 2、色变 3、不掉色 4、复膜:彩箱表面缓慢撕离面层复膜,能粘掉、扯起油墨层 :5、无断坑、露坑、脱胶、裱花、掏空、坑纸打折现象 6、裱纸后实测,纸板水份必须达到15%才能进行啤切 :7、啤板与工单尺寸一致 8、色位、图样一致 9、裁切无毛边、切口整齐,无啤不穿、啤反现象 10、以A、B版图案作调机,成型箱不能有图案错位现象 :11、对钉机左右两板纸板进行色带检查,没有混版现象 12、纸板水份需在15%内才可进行打钉, 13、钉机、钉线调整到位,打钉后没有扣钩松动、没打穿纸板、断钉、 111111漏钉等情况; 14、钉线干净,无油迹、漏油现象,按工单使用钉线 15、钉、粘口符合工单要求,无开口、超线、离线现象,成型箱无叠盖、叠角,钉口位无漏洞 11111 16、色位、粘口位是否一致,打钉紧实,钉线不能高出面纸 17、AB面顶盖图案是否对齐,AB面是否有色差。与资料、样箱一致,是否有钉错版

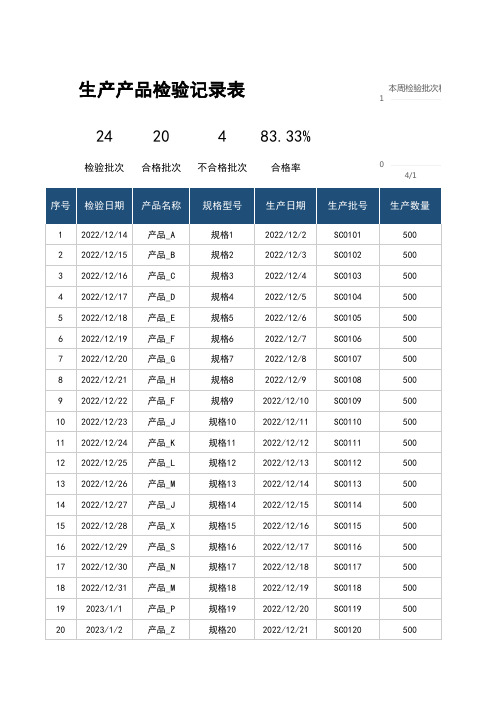

生产产品检验记录表

规格14

2022/12/15

SC0114

500

15 2022/12/28 产品_X

规格15

2022/12/16

SC0115

500

16 2022/12/29 产品_S

规格16

2022/12/17

SC0116

500

17 2022/12/30 产品_N

规格17

2022/12/18

SC0117

500

18 2022/12/31 产品_M

规格22

2022/12/23

SC0122

500

23 2023/1/5

产品_B

规格23

2022/12/24

SC0123

500

24 2023/1/6

产品_V

规格24

2022/12/25

SC0124

500

本周检验批次和合格批次

检验批次 合格批次

4/2

4/3

检验数量

50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50 50

2022/12/3

SC0102

500

3 2022/12/16 产品_C

规格3

2022/12/4

SC0103

500

4 2022/12/17 产品_D

规格4

2022/12/5

SC0104

500

5 2022/12/18 产品_E

规格5

2022/12/6

SC0105

500

6 2022/12/19 产品_F

规格6

生产产品检验记录表

本周检验批次和合格批次 1

XX年质量统计图示

总结:在以上的几个图中不难看出除XX车间成品有几个月的合格率达到目标值外,其它的都不能达到 预定目标值,大家都知道质量是生产出来的,不是检出来的,我们都应该致力于提升员工的质量意识 和操作职能,不断的优化、提升生产效率和产品质量,XX年我们首先要重点提升是XX车间产品质量, 其次XX车间半成品产品质量,主要体现在补锡连焊上,需对员工的操作技能和自检、互检意识做重点 培训!

月份 成品 半成品 1月份 90% 86% 2月份 97% 99% 3月份 99% 98.5% 4月份 100% 98% 5月份 99.1% 99% 6月份 100% 98% 7月份 100% 99.4% 8月份 99% 99% 9月份 99% 99.9% 91.6% 99.8% 10月份 96.7% 99.7% 11月份 100% 98% 12月份 98% 98% 平均值 合格率 成品 94% 1月份 98% 2月份 99% 3月份 98% 4月份 99% 5月份 99% 6月份 99.2% 7月份 99.5% 8月份 99.5% 9月份 99.1% 10月份 99.5% 11月份 12月份 平均值

100%Байду номын сангаас99%

XX车间抽检合格率推移图

99% 98% 99% 99% 98% 99.2% 99.5% 99.5% 99.1%

98% 97% 96% 95% 94% 93% 92% 91%

94%

1月份

2月份

3月份

4月份

5月份

6月份

7月份

8月份

9月份

10月份 11月份 12月份 平均值

备注:以上图示为QA月检验产品的总合格数÷检验总数得出的合格率,它的合格率越高则表明了我们生产的产品出厂合格 率就越高!

相关主题