精益生产TPS推进计划表方案

TPS的基本推进方法

● 以上是实现生产流程化所要求的各方面的条件

基本原则2:由需求数决定生产节拍

● 为了以适当的速度按必要的量生产必要的东西即为了实现JIT生产,必须根据销售定单量来决定生 产节拍。

● ※在AW节拍时间=考勤卡时间-准备时间-4S时间 ● 节拍时间=每天的生产时间/每天必须生产的数量 ● 这里的节拍指的是在生产定时的情况下,要根据生产的数量来决定节拍。而在生产线控制生产节

● (1)看板 ● 在后工序拉动生产和后补充生产中被使用的工具“看板”。 ● 所谓“看板”是表示生产搬运指示信息的东西,这是为了实现Just In Time的重要的管理工具。 ● 〈看板〉看板被摘下后 在看板上标明 ● 指示前工序应在[何时]搬运或生产[多少]• 生产[什么东西]为好

● (2)搬运 ● 虽然一般的搬运仅指搬运物品的行为,但在TPS(Toyota /total Productive System )中不仅指

物品的搬运,它还表示信息的同时传递。 ● 物品的搬运、信息的传递 ● 在搬运的同时,它还具有传达前工序应在何时•生产多少•何种东西的信息的作用。

2-2.平准化

● 要在必要的时间按照必要的量搬运、生产必要的东西,平准化生产是前提条件。平准化是指将要 生产的东西(与销售相挂钩)的种类和数量(和工数的)的平均化。

拍的是机器设备

基本原则3:后工序拉动

● 在这里讲的概念涉及一个前提,那就是前工序要根据测算先在线体后设置合理库存(计算方式在 后面介绍)。所谓后工序拉动指的是后工序在必要的时候、按必要的量到前工序的库存区去取必 要的半成品;前工序在后工序取走一部分库存后,按照相应的看板信息仅仅补充生产被后工序取 走的量(后补充生产)。以后工序拉动的方式来实现Just In Time。

精益生产年度推进计划

精益生产年度推进计划一、目标设定我们致力于在2023年实现以下精益生产目标:1.降低生产成本:通过消除浪费和优化流程,降低生产成本20%。

2.提高生产效率:通过改进工艺和设备,提高生产效率15%。

3.减少交货周期:将产品交货周期缩短10%。

为实现这些目标,我们将分解为季度目标和月度目标,并定期进行评估和调整。

二、价值流分析我们对整个生产流程进行梳理,发现以下瓶颈和浪费:1.原材料库存较大,导致资金占用和库存成本较高。

2.生产计划不准确,导致生产过剩或不足。

3.生产过程中存在浪费,包括不良品、过度加工、搬运等。

针对这些问题,我们提出以下改善方向:1.优化原材料采购和库存管理,降低库存成本。

2.提高生产计划准确性,实现均衡生产。

3.通过工艺改进和设备改造,减少生产浪费。

三、改善活动我们计划实施以下改善活动:1.优化原材料采购策略,与供应商建立长期合作关系,降低采购成本。

2.对生产计划进行重新编排,提高计划准确率。

3.对生产工艺进行改进,减少不良品率,提高产品质量。

4.对生产设备进行改造,提高设备利用率和可靠性。

四、标准化与持续改进我们将制定以下标准化流程和规范:1.制定原材料采购标准和验收标准,确保原材料质量。

2.建立生产计划编制和审批流程,确保生产计划的准确性和合理性。

3.制定生产操作规程和设备维护保养规范,确保生产过程的质量和效率。

同时,我们将明确改进的方向和目标,例如:1.进一步降低原材料采购成本10%。

2.提高生产计划准确率至95%。

3.降低生产浪费和不良品率20%。

我们将持续优化和改进生产流程,确保实现精益生产目标。

五、人员培训为了提高员工的技能和素质,增强团队凝聚力,我们将实施以下培训计划:1.对新员工进行精益生产理念和方法的培训,使他们能够更快地融入团队。

2.对老员工进行技能提升培训,提高他们的操作技能和理论知识水平。

3.开展团队建设活动,加强员工之间的沟通和协作能力。

六、跨部门协作为了实现共同目标,我们将促进跨部门之间的协作:1.加强与供应商的沟通与合作,确保原材料供应的稳定性和质量。

精益生产工作计划表

精益生产计划:如何实现成本降低和效率提升精益生产是一种以最大限度地减少浪费和提高效率为目标的生

产管理方法。

这种方法旨在消除浪费,例如等待、过度生产、运输、存储、缺陷修复等,以减少成本和提高效率。

实施精益生产需要一个完整的计划和流程,具体可以参考下述步骤:

1. 确定目标和关键指标

在实施精益生产计划之前,首先需要确定目标和关键指标。

这些目标和指标应该与企业的战略目标相一致,例如降低成本、提高生产效率、提高质量等。

2. 制定详细的计划和流程

制定详细的计划和流程是实施精益生产的关键步骤。

该计划应该包括实施精益生产所需的资源和时间,以及实施过程中需要采取的措施和步骤。

3. 实施精益生产

在实施精益生产计划的过程中,需要采取一系列措施来减少浪费和提高生产效率。

例如,优化生产流程、采用高效的生产设备和工具、优化物流和仓储等。

4. 监控和评估

在实施精益生产计划的过程中,需要不断地监控和评估实施效果。

通过监控和评估,及时发现问题和改进措施,以保证精益生产计划的顺利实施。

实施精益生产计划需要企业投入大量的资源和时间,因此需要确

保计划的具体实施和执行。

通过实施精益生产计划,企业可以实现成本降低、质量提高、生产效率提升等多方面的收益,提高企业的竞争力和可持续发展能力。

精益生产推进计划

精益生产推进计划一、背景随着市场竞争的日益激烈,企业需要不断提高生产效率、降低成本、提升产品质量,以满足客户的需求。

精益生产作为一种有效的生产管理方式,能够帮助企业消除浪费、优化流程、提高生产的灵活性和响应速度。

因此,为了提升企业的竞争力,实现可持续发展,我们制定了本精益生产推进计划。

二、目标1、在接下来的X个月内,将生产周期缩短X%。

2、减少库存X%,降低库存成本。

3、提高产品质量,将次品率降低X%。

4、提升员工工作效率,人均产出提高X%。

三、推进原则1、全员参与:精益生产的推进需要全体员工的共同参与和努力,从管理层到一线员工,都要积极投入到精益生产的改进活动中。

2、持续改进:精益生产是一个持续的过程,没有终点。

我们要不断寻找问题,解决问题,不断优化生产流程和管理方式。

3、以客户为中心:始终关注客户的需求,以提供满足客户期望的产品和服务为目标,不断提高客户满意度。

四、推进步骤1、培训与宣传组织全体员工参加精益生产的培训课程,让大家了解精益生产的理念、方法和工具。

制作宣传海报、手册等资料,在公司内部进行广泛宣传,营造精益生产的氛围。

邀请外部专家进行讲座和案例分享,增强员工对精益生产的认识和信心。

2、现状评估对现有的生产流程进行详细的调研和分析,绘制价值流图,找出存在的浪费和问题点。

收集生产数据,包括生产周期、库存水平、次品率、员工工作效率等,建立基准数据。

与相关部门和员工进行沟通,了解他们对生产过程的看法和建议。

3、制定改进方案根据现状评估的结果,制定具体的改进方案,明确改进的目标、措施、责任人、时间节点等。

优先解决影响生产效率和质量的关键问题,制定短期和长期的改进计划。

对改进方案进行充分的讨论和论证,确保方案的可行性和有效性。

4、实施改进按照改进方案逐步实施改进措施,建立有效的监控机制,及时跟踪改进的进展情况。

定期召开项目推进会,协调解决实施过程中出现的问题和困难。

鼓励员工提出改进建议,对有价值的建议给予奖励和表彰。

精益生产项目实施大计划表

项目区分 推进目的

推进工作事项

主要内容

7月 8月

1.全体人员掌 握精益理念 2.形成精益推 进运营及管理 启动阶段 机制 3.确定精益推 进目标 4.详细方案及 计划确定

1.精益理念宣贯

1)精益基础培训 2)精益氛围营造

1)精益推进组织建立

2.构筑精益推进运 2)各级推进组织职责制定

布局优化

1、效率提升 2、周期缩短

1、板簧车间

9)物流系统设计

布局优化

1、效率提升 2、周期缩短

10)方案细化及最终确认 11)设备搬迁方案及计划确定

12)线平衡及标准作业分析改善

13)设备改造及搬迁

14)新产线试运行,问题解决

15)产线改善效果确认

16)新产线运行管理机制及绩效体系建立

1)现状调查

营及管理模式 3)精益会议运营管理(周例会、月总结

4)精益推进管理制度制定

1)评价指标设计

3、精益推进目标 2)指标现状调查

制定

3)指标统计渠道梳理

4)制定总体目标及阶段性目标

4、项目实施方案 1)推进方案及计划初稿审核

及实施大计划确定 2)推进方案及计划修改定稿

1)5S推进方式与方法培训

2)5S推进委员会成立及相关制度建立

8)微缺陷的查找与改善

1)建立定期定量保全计划书板式

1、设备机能恢

2)培训定期定量保全计划书的编写方法

TPM初期 复

导入 2、设备可动率

提升

TPM初期 导入

1、设备机能恢 复 2、设备可动率 提升

2、专业保全启 动

1、班组基础管理

2、班组长标准作

1、现场基础管 业编制

2020年精益生产年度推进计划

经营部

3、开展精益生产知识问卷考试。

2、人人了解推进精益

生产知识。

经营管部

各部门 各车间

各部门 各车间

4、成立混炼胶、外挤生产线两个试点工序。

管理部

各部门 各车间

制度 1、制定精益生产管理办法 保证

2、制定试点工序精益生产线验收标准

a)由安全技术部制定生产计划。车间日生 产计划分解到班组。

安全技术

精益生产规范、有序 部

各车间 经营管理部

各车间 各车间

经营部 安全部

工作组

各车间

经营管理 部

生产技术 部

综合部

各部门 各车间

各部门 各车间

分管经理

胶管车间 混炼车间

各部门 各车间

工作组

全面 实施

根据精益生产线积累的经验在各工序全面推开精益生产

符合标准

胶管车间 混炼车间

各部门 各车间

工作组

安全术部 安全部

车间 安全部 安全部 安全部 安全部 安全部

b)原辅材料、备件、工具、低值易耗品有 消耗定额指标,并分解到班组。

各车间 车间

c)开展成本核算。 4)仓储 管理 d)库存半成品、原辅材料定置、定区域摆

放整齐,包装规范、帐、卡、物相符。

各车间

供应部 经营部 工作组

各车间 安全部

4)仓储 管理

b)工作现场无杂物。

6)现场 c)工作环境清洁 管理 (5S) d)生产人员着装统一,操作规范,安全防

护措施符合标准。

e)设备、工装、工具清洁。

f)产品和物料摆放合理,占容空间小。

1)创建混炼胶精益生产线方案

2、制 定改进 2)创建外挤出生产线方案 方案

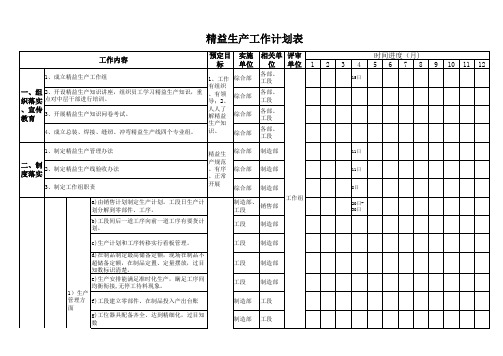

精益生产推进计划

工作内容

1、成立精益生产工作组

ห้องสมุดไป่ตู้

预定目 标

实施 单位

综合部 综合部 综合部 综合部 综合部 综合部 综合部

相关单 评审 位 单位

各部、 工段 各部、 工段 各部、 工段 各部、 工段 制造部 制造部 制造部 工作组

1

2

3

4

15日

时间进度(月) 5 6 7 8

9

10

11

12

一、组 织落实 、宣传 教育

工段 质量部 质量部 质量部 制造部 制造部

技术部、 制造部 物流部 、工段 制造部、 物流、 工段 财务 工作组 物流部 物流部 制造部 物流部 工段 制造部 制造部 制造部 制造部 制造部 工段 制造部 制造部 工段 工段 工段

a)作业现场实行定置管理,产品和物料定置 摆放整齐、标识清楚、正确。 b)工作现场无杂物。 6)现场 c)工作环境清洁 管理 (7S) d)生产人员着装统一,操作规范,安全防护 措施符合标准。 e)设备、工装、工具清洁。 f)产品和物料摆放合理,占容空间小。 1)创建总装精益生产线方案 2)创建焊装精益生产线方案 2、制定 3)创建缝纫精益生产线方案 改进方 案 4)创建冲弯益生产线方案 5)库房精益管理方案 6)工段、个人成本核算方案 3、对精益线、库房精益管理方案进行评审、修改、确认。 4、按照方案组织实施 5、按照精益生产标准检查、整改、验收

精益生 产规范 、有序 、正常 开展

11日

11日

8日 20日30日

制造部、 销售部 工段 工段 工段 工段 工段 制造部 制造部 制造部 制造部 制造部 制造部 工段 工段

管理方 面

h)生产现场无闲置设备、工装,在用设备工 装有日保养计划,使用状态良好。 i)有设备一、二级保养计划,易损件有备 件,设备故障以预防为主,维修及时。 j)设备、工装、工具有安全操作规程,生产 人操作符合规定。 k)设备、工装、工具、作业现场符合安全性 评价规定,工段全年轻伤《1起,重伤事故 为0。 a)按工序流程布置设备、工装,人机组合合 理没有明显的无效走动距离和等待时间。 b)工段内上、下道加工产品进行动态流动, 无静止存放。 c)同一工位能安排多品种生产 2)工艺 d)在循环时间内能完成多道工序 、劳动 e)上、下道工序产品转移距离短,减少无效 管理 距离。 f)产品摆放合理、规范,拿取方便。 g)生产线人员应适应一岗多能,工段长、线 长为全线通 h)作业指导书、检验指导书、设备点检卡、 安全操作规程完整,放置在作业现场。

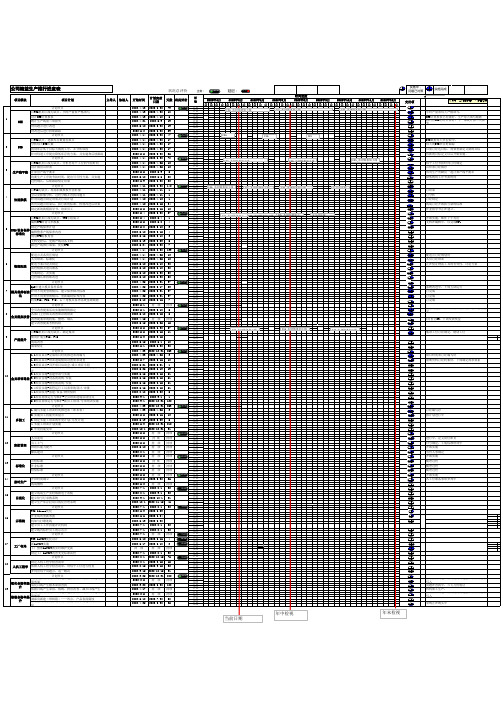

精益生产推行行动计划及项目追踪表

1周2周3周4周1周2周3周4周1周2周3周4周1周2周3周4周1周2周3周4周1周2周3周4周1周2周3周4周1周2周3周4周1周2周3周4周计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩`计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩`计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划实绩计划`实绩计划实绩计划实绩计划计划计划实绩计划实绩计划实绩计划节点计划节点计划节点交付项计划节点计划节点计划节点计划节点计划节点计划节点计划节点计划节点问题在查找中,六七月份验证口号确定,工装标准培训中计划节点计划节点计划节点计划节点计划节点计划节点计划节点计划节点梳理过程梳理过程梳理过程等待人事确定进行中,定义岗位职责已完成各工位准备事项罗列中已经编写好按计划进行中系统改进中,下周五试运行已完成山积表已经做好协同生产贺瞬良一起计算产线平衡率降低铣切工序节拍时间配送点已经规划好已结束已经制定现场已经开始执行新的标准已分析作业指导书正在建立、开始实施,邮件下午发出文档在编辑中,以完成30%小时产量表每天严格填写,四月份OEE已经计算好,下一部统计前三大损失OEE计算报表已经做好,生产每天填写数据DTD数据每天在拉取中,每天的DTD在实时跟踪待新的目标定义以后开始实施、每个工位节拍时间已经确定目前已经达目标,需要重新定义新的目标正在验证物流工具的有效性,讨论方案开始实施开始实施人员已经培训项目时间表已经编写好前期资料已经收集好,下周确定需求要素瓶颈工位已经确定,铣切工位已完成内容确定好,下一步打印出来没,各个层级签字4月份已OK,下周发放奖金开始实施实施完成延迟:实施中,问题已对策正常:待机加工生产,持续分析问题,新发现的问题会在项目计划中写入持续分析问题,新发现的问题会在项目计划中写入采购正在购买中活动153231282持续100持续持续5035状况评价持续32323146323232持续42持续3276253312521231持续持续持续持续持续持续持续持续持续持续26155711183025331011961616161511227139121230305050372337377持续55持续2022/5/30天数791861919294717171726781212528221421113412271434352022/8/12022/8/1持 续2022/6/162022/6/18持 续2022/8/12022/10/152022/8/152022/9/152022/10/152022/12/31持 续2022/6/30持 续持 续2022/7/30持 续持 续持 续持 续持 续持 续持 续2022/5/30持 续2022/8/12022/9/12022/10/12022/11/152022/8/12022/6/232022/6/242022/6/302022/6/132022/8/152022/8/152022/8/152022/8/152022/8/222022/9/12022/12/312022/12/312022/4/252022/5/162022/5/232022/12/312022/12/31持 续持 续持 续2022/5/312022/5/312022/5/16持 续2022/5/102022/5/15持 续2022/5/252022/6/302022/5/152022/9/152022/6/12022/6/302022/12/312022/4/252022/5/162022/5/212022/5/302022/5/42022/5/82022/5/102022/5/152022/5/182022/5/232022/5/302022/8/302022/4/252022/4/252022/6/102022/6/102022/6/302022/6/302022/5/312022/5/172022/9/152022/3/252022/2/52022/3/202022/4/172022/2/52022/6/102022/4/25计划完成日期2022/6/302022/4/302022/4/182022/5/92022/5/302022/6/302022/5/302022/4/302022/4/302022/4/302022/5/302022/6/302022/4/252022/4/252022/5/92022/6/62022/6/302022/8/302022/4/112022/4/112022/4/122022/5/152022/5/162022/8/12022/9/12022/10/12022/7/12022/6/32022/6/62022/6/192022/7/12022/7/12022/7/12022/6/122022/6/17持 续2022/7/12022/8/12022/8/12022/8/152022/5/52022/5/192022/6/32022/12/12022/5/52022/5/52022/5/52022/5/122022/8/12022/5/52022/5/52022/5/52022/5/52022/5/52022/5/52022/6/22022/7/12022/6/32022/5/152022/6/12022/4/232022/4/232022/5/72022/5/212022/5/262022/6/162022/6/162022/6/162022/6/162022/8/182022/9/12022/9/12022/4/232022/4/232022/4/142022/5/122022/5/122022/5/122022/5/122022/4/252022/4/252022/4/252022/4/252022/5/102022/5/12022/5/12022/5/102022/4/152022/5/152022/5/52022/5/52022/6/92022/4/112022/4/112022/4/112022/4/122022/4/122022/5/52022/5/42022/5/42022/5/52022/5/82022/5/122022/5/162022/5/192022/5/242022/4/142022/4/14开始时间2022/4/132022/4/132022/4/132022/4/212022/5/122022/6/22022/4/142022/4/142022/4/142022/4/142022/5/52022/4/142022/4/142022/4/142022/5/52022/5/10协助人罗列出每个问题点,逐一解决氧化周报每周对TOP5问题点进行分析、对策,并追踪对策效果氧化白线产生根本原因查找依据白线产生原因,熔铸、挤出改善、减少白线产生涂装周报每周对TOP5问题点进行分析、对策,并追踪对策效果剥漆房新建(带烘箱)——凹点、产品表面腐蚀压缩空气改善为涂装专用,杜绝气压不稳造成的品质不良主导人检验标准开班时间确立现场稽核建立现场生产实时数据电子看板建立信号灯求救系统建立生产库存拉动目视化管理系统F26 Layout优化作业场所重新布置机加与打磨连线建立员工工作技能评比机制建立线内标杆员工的示范点F23 LAYOUT优化设计新LAYOUT实施工厂整体LAYOUT图实时维护更新制定工厂LAYOUT改善变更标准流程制定人机工程学检查清单依据人机工程学检查清单,对每个工位进行检查3.2项目实施-设备的请购/安装3.3项目实施-物资的请购/安装3.4项目实施-流程运行工具表单的设计/审批4.1项目收尾-基建/设备/物资验收5.1项目持续运行与维护-全员培训道场启动仪式5.2项目持续运行与维护-新员工培训/专项培训实施1.编写多能工培训时间推进表(即本表)2.实施员工技能资质盘点3.制定多能工培训的年度计划/月度计划4.多能工培训计划实施5.年度技能复审人员走动员工土气班组长能力提升梯队建设点检标准作业标准QAD中建立模具保养系统针对不同类型的模具,建立保养频次标准针对不同类型的模具,重新编制保养内容收集F16,F26,F45,后三角模具保养系统基础数据全员改善提案活动实施细则的拟定各部门主管相关改善知识的培训改善提案单的收集、整理、确认建立改善提案考核机制以F26机加工线为试点,确定瓶颈横向扩展至F16、F45现场改善成果验证1.1项目启动-完成项目时间推进表的编写1.2项目启动-培训道场模块设置需求调查1.3项目启动-召开项目启动会/成立项目小组2.项目计划-编写/报批培训流程设计及细分功能模块设计3.1项目实施-基建申请与实施氧化合格率提升涂装合格率提升项目计划以F26机加工线为试点,小时产量表严格填写设计OEE计算报表统计生产线前三项损失对问题点进行改进对改进后进行持续跟踪以F26试点,选取库存数量拉取点分析每天DTD天数找到库存低于目标天数的工序,并分析原因针对每道工序提出降低库存的方案,并实施和后续跟踪以F26机加工线为试点,分析出每个工位的节拍时间设计做出山积表计算出产线平衡率均衡生产工序的节拍时间,提出可行性方案,并实施过程确认,后续跟踪验证结果以F16为试点,现场拍摄换模作业影像会议室影像分析,过程分解并查找问题点针对问题点制定对策及行动计划所有问题点结束后,执行新的标准,检视改进后结果制定新的换模指导书,培训员工以F26机加工线为试点,TPM小组成立编辑TPM所需文档模板制定产线保养计划编辑整条产线保养内容规划TPM看板内容文档受控后,更换产线设备文档跟进产线推行成果,优化TPM配送点及备货区规划人员培训、标准化配送方案讨论及制定78910111213141516171819项目模块OEEDTD生产线平衡快速换模TPM/设备保养标准化物流配送模具保养标准化全员提案改善产能提升全员培训道场多能工班组管理标准化按时生产目视化示范线工厂布局人机工程学状况总评价时间进度2022年4月2022年5月2022年6月2022年7月2022年8月2022年9月2022年10月2022年11月2022年12月123456流程模拟及道具准备方案制定、及实施过程确认和持续改进:要改善公司精益生产推行进度表○:良好△:局部改善×:改善必要年中检视年末检视当前日期F26_水切饰条加工线F16_水切饰条加工线F45_水切饰条加工线F16_水切饰条加工线F45_水切饰条加工线F26_水切饰条加工线F26_水切饰条加工线F45_水切饰条加工线F16_水切饰条加工线F26_水切饰条加工宝马冲压线F16_水切饰条加工线F45_水切饰条加工宝马冲压线F16F45F26F16_水切饰条加工线F45_水切饰条加工线F26_水切饰条加工线。

TPS精益生产推行.ppt

“Lean Production精實 生產”五大原則

Specify Value 確定價值 Identify the Value Stream 掌握"價值流程" Flow 朝流線生產方式邁進 Pull 建立"後拉式" Perfection 追求"盡善盡美"

7

“Lean Production精實 生產”的目的与效果

小步伐往上提升,形成大進步; • 要用自己的智慧、創意來改善; • 要運用新的生產思想觀念來改善。

改

改變

成为更

善

良善

22

改善的理解

對改善做法的強調:

1)改善不是專業工程師的工作,是 每個人運用正確的生產思想觀念,而 不是用傳統的思想來有能力的工作。

2)改善要以課題為導向,定期化、 制度化組成小集團完成改善目標。

2万元

450

平均每人生产台数 国内市场占有率 库存天数

平均每平方公尺附 加价值(USD)

59台 44% 10天

2500

41台 22% 20天

1100

144 200 50

LPS精益生産推行實務

1

目录

◆ 什么LPS ◆ LPS有哪些技法 ◆ 如何达成LPS ◆什么是改善 ◆改善新思维 ◆认识成本

◆浪费与无驮 ◆效率的認識 ◆改善基础 ◆改善基本技巧 ◆改善(IE)七手法 ◆改善不良之技巧

2

什么LPS?

3

LPS的含义

L 生产

9

LPS有哪些技法

10

第一技法:流線化生產

以建立“一貫化、一個流、同步化” 的產品別細胞式(Cell Production)的流線 生產線為目標; 透過流線生產,可以快速縮短生產交 期,減少在製品庫存,提高勞動生產力, 降低不良率,節省空間諸多好處; 可以說是“LPS”推行的切入點。

TPS精益生产推行.ppt

作業的知識:要精通「標準作業」的

做法、學習生產改善四大技法:流線 化生產技法、安定化生產技法、平穩 化生產技法及超市化生產技法。

29

改善新思維

-----管理意义新解

管理:管好這條理

督導要心中先有「理」存在才可以

亦指管理

泛指: 公司规章 作业标准

保持已設 定的水準

維持

品质规格 计划进度

目标愿景

偏差(問題) 已定水準

人工成本

工数:生产一个产品,所耗用人工时数

劳动生产力=

产出产品数量

1

投入人工时数 = 工数

提升劳动生产力的两个层面的意义:

人力资源是愈来愈缺 乏有限的资源

同样的产量,用更少的人员→降低人工成本 有钱可以买得到设备,但

同样的人员,生产更多的产品→提升销售量,占有市场 不见得能雇用所需的人员

市场有需求的量

20

何為改善? 目標

何謂"改善"(kaizen)?

改善是全員參與並以小團隊

的形式,親入到現場,設定具體 化數量化的階段性目標 ,利用拙

自主改善

現場

速巧遲的方法,持續不斷地從現

況作小改變,使其更完美。亦即

以最小的資源投入獲取更大的利

益產出。

21

改善的理解

改善的要點

• 全公司每一個人都必須參與; • 以課題為導向,以小團隊活動來進行; • 從現狀作業改善做起,持續性、小成本、

19

改善的來源(3)

改善的意義:

-----Kaizen是“改善”的日文語音,與英文的Improvement的字義有所不同。 -----Kaizen在企業界,代表如下的意義: * 持續不斷地從現狀作小改變 * 是每一位員工都能參與的工作,不是某一特定部門(例:技術部)或人 員的工作 * 要以小團隊(例:自主研究會)定期從事Kaizen活動 * 著重在“走進現場,觀察現場,瞭解現實,立即現做,成果現查”之五 現主義,並以“拙速巧遲”精神立即採取改善行動; * 改善要設定具體化,數量化的階段性之改善目標。 * Kaizen特別強調要具備新的生產思想觀念

精益生产推进计划

精益生产推进计划精益生产是一种通过消除浪费、优化流程和持续改进来提高生产效率、质量和降低成本的生产管理理念和方法。

为了在我们的企业中成功推行精益生产,特制定以下推进计划。

一、背景与目标(一)背景随着市场竞争的日益激烈,客户对产品质量、交付期和价格的要求越来越高。

我们企业目前在生产过程中存在着一些浪费现象,如库存积压、生产周期长、质量不稳定等,这些问题严重影响了企业的竞争力和盈利能力。

(二)目标1、在未来X个月内,将生产效率提高X%。

2、降低库存水平X%。

3、减少产品缺陷率至X%以下。

4、缩短生产周期X%。

二、推进步骤(一)培训与宣传阶段(第 1-2 个月)1、组织全体员工参加精益生产理念和方法的培训课程,邀请专业的精益生产顾问进行授课,让员工了解精益生产的核心概念和工具,如价值流分析、5S 管理、准时制生产等。

2、在企业内部张贴精益生产的宣传海报,发放宣传手册,营造精益生产的氛围。

3、成立精益生产推进小组,小组成员包括各部门的负责人和骨干员工,负责推进计划的制定和实施。

(二)现状评估阶段(第 3 个月)1、运用价值流分析工具,对企业的主要产品进行价值流图绘制,找出生产过程中的非增值环节和浪费点。

2、对生产现场进行 5S 检查,评估现场管理水平。

3、收集质量数据,分析产品缺陷的类型和原因。

4、与供应商和客户进行沟通,了解上下游环节的需求和问题。

(三)方案制定阶段(第 4 个月)1、根据现状评估的结果,制定具体的改进方案,明确改进的目标、措施、责任人、时间节点等。

2、针对库存管理问题,制定库存优化方案,如采用拉动式生产、设置安全库存等。

3、针对质量问题,制定质量改进计划,如加强过程控制、引入质量管理工具等。

4、针对生产流程优化,制定流程再造方案,消除不必要的工序和等待时间。

(四)实施改进阶段(第 5-8 个月)1、按照改进方案逐步实施改进措施,定期进行检查和评估,确保改进工作按计划进行。

2、推行 5S 管理,保持生产现场的整洁、有序,提高工作效率。

精益生产推进计划

精益生产推进计划一、背景随着市场竞争的日益激烈,企业面临着越来越多的挑战。

为了提高生产效率、降低成本、提升产品质量,实现可持续发展,我们决定引入精益生产理念,并制定详细的推进计划。

二、目标1、在接下来的X个月内,将生产周期缩短X%。

2、降低库存水平,减少X%的库存成本。

3、提高产品合格率,达到X%以上。

4、培养一支熟悉精益生产理念和方法的团队。

三、现状分析1、生产流程目前的生产流程存在一些不必要的环节,导致生产周期延长。

各工序之间的衔接不够顺畅,存在等待和积压现象。

2、人员管理员工对精益生产的理念和方法了解不足,缺乏相关的培训和意识。

绩效考核制度不够完善,未能充分激励员工提高工作效率。

3、设备管理设备维护计划执行不到位,导致设备故障率较高,影响生产进度。

部分设备的产能未能充分发挥,存在闲置和浪费的情况。

4、质量管理质量控制体系不够完善,存在一些质量问题未能及时发现和解决。

缺乏有效的质量数据分析,无法针对性地采取改进措施。

四、推进步骤1、第一阶段(第 1-2 个月)成立精益生产推进小组,明确小组成员的职责和分工。

组织全员培训,普及精益生产的理念和方法,提高员工的认识和参与度。

2、第二阶段(第 3-4 个月)对生产流程进行全面梳理和优化,去除不必要的环节,简化流程。

建立标准化作业流程,确保各工序的操作规范和一致性。

3、第三阶段(第 5-6 个月)实施拉动式生产,根据客户需求来安排生产计划,减少库存积压。

优化设备维护计划,提高设备的可靠性和利用率。

4、第四阶段(第 7-8 个月)完善质量管理体系,加强质量控制和检验环节。

建立质量数据统计和分析制度,及时发现质量问题并采取改进措施。

5、第五阶段(第 9-10 个月)持续优化生产流程和管理方法,不断提高生产效率和产品质量。

对精益生产推进工作进行总结和评估,制定下一步的改进计划。

五、具体措施1、生产流程优化运用价值流分析工具,绘制当前生产流程的价值流图,找出其中的浪费环节。

精益生产推进计划

精益生产推进计划精益生产是一种以最大限度地减少企业生产所占用的资源和降低企业管理和运营成本为主要目标的生产方式。

它强调通过消除浪费、优化流程、持续改进等手段,提高生产效率和质量,增强企业的竞争力。

为了在我们的企业中成功推进精益生产,特制定以下详细的推进计划。

一、明确目标和范围首先,我们需要明确精益生产推进的目标和范围。

目标应该是具体、可衡量、可实现、相关联且有时限的(SMART 原则)。

例如,在接下来的 12 个月内,将生产周期缩短 30%,将产品不良率降低 20%,将库存周转率提高 50%等。

范围方面,要确定是在整个企业范围内全面推行精益生产,还是先从某个生产部门或产品线开始试点。

这需要综合考虑企业的规模、资源和现有生产状况等因素。

二、组建精益生产推进团队成立一个专门的精益生产推进团队是至关重要的。

团队成员应包括来自不同部门的代表,如生产、质量控制、工程技术、采购、物流等。

团队负责人要有丰富的生产管理经验和较强的组织协调能力。

团队成员的职责要明确,包括制定推进计划、组织培训、收集和分析数据、实施改进措施等。

同时,要建立有效的沟通机制,确保团队成员之间能够及时交流信息和协调工作。

三、开展精益生产培训精益生产是一种全新的生产理念和方法,需要对全体员工进行培训,让大家了解精益生产的基本概念、原则和方法。

培训内容可以包括价值流分析、5S 管理、准时化生产(JIT)、看板管理、全面质量管理(TQM)等。

培训方式可以多样化,如内部培训课程、外部专家讲座、现场演示、案例分析等。

培训结束后,要对员工进行考核,确保他们掌握了相关知识和技能。

四、进行现状评估对企业的现有生产流程进行全面的现状评估,这是实施精益生产的基础。

通过价值流图分析,找出生产过程中的各种浪费,如库存浪费、等待浪费、搬运浪费、过度加工浪费、不良品浪费、动作浪费和管理浪费等。

同时,收集生产过程中的各种数据,如生产周期、在制品库存、设备利用率、产品不良率等,以便与改进后的效果进行对比。

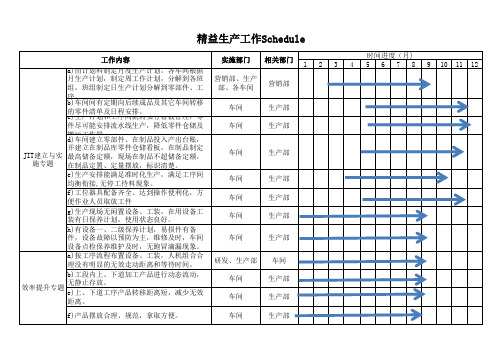

精益生产工作计划表

工作内容 a)由计划科制定月度生产计划。各车间根据实施部门相关源自门 1234

时间进度(月) 5678

9 10 11 12

月生产计划,制定周工作计划,分解到各班 组,班组制定日生产计划分解到零部件、工

营销部、生产 部、各车间

营销部

序。 b)车间间有定期向后续成品及其它车间转移 的零件清单及日程安排。 c)生产计划和工序间流转实行看板管理,零

车间

生产部

f)工位器具配备齐全、达到操作便利化,方 便作业人员取放工件

车间

生产部

g)生产现场无闲置设备、工装,在用设备工 装有日保养计划,使用状态良好。

车间

生产部

h)有设备一、二级保养计划,易损件有备

件,设备故障以预防为主,维修及时,车间

车间

生产部

设备点检保养维护及时,无跑冒滴漏现象。

a)按工序流程布置设备、工装,人机组合合 理没有明显的无效走动距离和等待时间。

研发、生产部

车间

b)工段内上、下道加工产品进行动态流动,

效率提升专题

无静止存放。 e)上、下道工序产品转移距离短,减少无效

距离。

车间 车间

生产部 生产部

f)产品摆放合理、规范,拿取方便。

车间

生产部

a)生产人员掌握产品质量控制标准,检验方 法并能认真进行自检,做好自检记录,生产 出的不合格品能及时隔离。 b)生产人员按工艺规范操作,无违章作业并 做到不合格品不接受、不制造、不传递。

车间 车间

质量部 质量部

全面质量管理 c)产品质量状态清晰,不合格品严格隔离。

车间

质量部

d)检测手段完备,检测用量具、检具放于现 场,方便作业人员操作,并能满足产品质量 控制需求。

精益生产推进计划

精益生产推进计划一、背景随着市场竞争的日益激烈,企业面临着越来越多的挑战。

为了提高生产效率、降低成本、提升产品质量,我们决定引入精益生产理念,并制定详细的推进计划。

二、目标1、在接下来的具体时间段内,将生产周期缩短X%。

2、降低库存水平X%。

3、提高产品质量,使次品率降低至X%以下。

4、减少生产过程中的浪费,节约成本X%。

三、现状分析1、生产流程目前的生产流程存在一些繁琐的环节,导致生产时间延长。

部分流程之间的衔接不够顺畅,存在等待和停滞的情况。

2、库存管理库存水平较高,占用了大量的资金和空间。

库存周转率较低,部分原材料和成品积压时间过长。

质量控制体系不够完善,存在一些漏洞。

员工的质量意识有待提高,操作不够规范。

4、员工素质部分员工对精益生产的理念和方法了解不足。

缺乏团队合作精神,沟通协作不够顺畅。

四、推进策略1、培训与教育组织全体员工参加精益生产的培训课程,包括理论知识和实践案例。

邀请外部专家进行讲座和指导,提高员工对精益生产的认识和理解。

2、流程优化对现有的生产流程进行全面梳理,找出其中的瓶颈和浪费环节。

运用价值流图分析等工具,重新设计和优化生产流程,提高生产效率。

3、库存管理建立准确的库存预测模型,根据市场需求和生产计划合理控制库存水平。

加强与供应商的合作,实现准时化供货,减少原材料库存。

完善质量控制体系,明确各环节的质量标准和检验流程。

开展质量培训和教育活动,提高员工的质量意识和操作技能。

5、团队建设组建精益生产推进小组,负责制定计划、协调资源和监督实施。

鼓励员工提出改进建议,并给予相应的奖励和表彰,营造全员参与的氛围。

五、实施步骤1、第一阶段(具体时间段 1)完成精益生产培训课程的组织和实施。

制定生产流程优化的初步方案。

建立库存管理的基本框架。

2、第二阶段(具体时间段 2)对生产流程进行试点优化,并对效果进行评估和调整。

实施库存管理的改进措施,监控库存水平的变化。

开展质量管理的培训和教育活动。

精益生产推进计划

精益生产推进计划一、背景在当今竞争激烈的市场环境中,企业需要不断提高生产效率、降低成本、提升产品质量,以增强自身的竞争力。

精益生产作为一种有效的生产管理方式,能够帮助企业消除浪费、优化流程、提高生产的灵活性和响应速度。

因此,为了实现企业的可持续发展,我们制定了这份精益生产推进计划。

二、目标1、在未来X个月内,将生产周期缩短X%。

2、降低库存水平X%。

3、提高产品质量,使次品率降低至X%以下。

4、提高员工工作效率,人均产出提升X%。

三、推进步骤1、培训与教育组织全体员工参加精益生产理念的培训课程,包括精益生产的基本原则、方法和工具。

邀请外部专家进行讲座和案例分享,让员工了解精益生产在其他企业的成功应用。

内部成立精益生产学习小组,定期进行交流和讨论,促进员工之间的知识共享。

2、现状评估对现有生产流程进行详细的价值流分析,绘制价值流图,找出其中的浪费环节和改进的机会。

收集生产过程中的各项数据,如生产周期、库存水平、次品率、设备利用率等,建立生产绩效指标体系。

对员工进行问卷调查和访谈,了解他们对现有生产流程的看法和建议。

3、制定改进方案根据现状评估的结果,制定具体的改进方案,明确改进的目标、措施和责任人。

优先选择那些对生产绩效影响较大、实施难度较小的项目进行改进,以尽快取得成效。

定期对改进方案进行评审和调整,确保其可行性和有效性。

4、实施改进按照改进方案的要求,逐步实施各项改进措施,如优化生产布局、引入拉动式生产系统、实施标准化作业等。

加强对改进过程的监控和管理,及时解决出现的问题和困难。

鼓励员工积极参与改进活动,提出创新性的想法和建议。

5、持续改进建立持续改进的机制,定期对生产流程进行评估和优化,不断消除浪费,提高生产效率和质量。

对改进成果进行总结和推广,将成功的经验应用到其他生产环节和部门。

培养员工的持续改进意识,形成精益生产的企业文化。

四、资源需求1、人力资源成立精益生产推进小组,包括项目经理、生产工程师、质量工程师、工艺工程师等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

﹡完善设备异常发生处理流程和后续管理流程

﹡完善设备保养专家培养制度

﹡着手编制《故障词典》

﹡建立设备管理指标体系

﹡QCC活动开展 —10

-小组成立

-改善步骤明确

-现状分解与对策

﹡不合理List —3

质量管理 -标准质量动作

不良率降低15%

-不合理行为寻找活动

-改善方法的提案

﹡监控体制搭建 —2

-评比与激励

﹡布局调整计划与实施—3人天 -员工多技能交叉训练 -工装器具改进 -标准作业OJT -生产节拍控制器

二阶段: 精益示范

﹡快速换模(SMED)优化设备效 率—5人天 -作业要素分析 -内外变换拆解 -快速换模流程制定 -模具优化

﹡系统效率提升—10人天 -系统资源配置评估 -系统异常评估 -工段“孤岛”对策 -排场方式小批量优化

﹡检讨和持续改进—2人天 -作业效率管理 -不足点持续改进

﹡物品三定与目视化—2人天 ﹡制定目视管理基准—2人天 现场基础改善 ﹡建立班组活动园地—2人天 ﹡快速反应质量控制—2人天

3

5 换模时间压缩40%

生产交期压缩35%

现场评价80分以上

2 2 2 2

10 2

三阶段: 成果巩固

﹡改善提案活动导入—5人天

-工序能力时间测量 -现状Layout图 -工序能力平衡分析 -产品批量分析 -全品种作业转换时间测量 -最佳生产模式研讨

﹡设计新的线体布局方案—5人天 -确定生产节拍TT -提出布局草案 -计算标准人力 -标准作业组合 -操作平衡分析

量化指标

9月 10月 11月 12月 1月 2月 3月 4月 5月 6月 7月 8月

精益生产推行计划拆解 (时间段)

阶段

项目

子项目

一阶段: 实施准备

倡导者培训 项目定义

现状评估

目标设定 项目监控 绩效管控

﹡精益生产基本理念 ﹡精益变革过程中管控注意事项 ﹡精益办公室设立 ﹡项目团队组建 ﹡项目启动会议 ﹡课题现状数据统计方法指导 ﹡课题管控表格填写 ﹡课题影响因素评估 ﹡核心指标设立 ﹡指标基线测定 ﹡初级及革新目标设定 ﹡项目进度目视管理板 ﹡精益月报及例会管理 ﹡精益改善绩效管理办法制定 ﹡组装效率优化—3人天

顾问师

第一阶段

第二阶段

第三阶段

0.5

0.5

0.5 0.5 建立3人或3人以上 0.5 的专职推进组织 0.5 0.5 0.5 0.5 Nhomakorabea1

1

1

0.5 3

5 生产效率提升30%

-员工多技能评估矩阵 -工位器具标准化 -标准手持设定 -物流供应方案 -方案约束事项检讨及对策 -最佳组装生产模式确定

效率优化

-现有监控方法的优化

﹡完善“标准作业管理”

标准化 ﹡编写示范线《现场管理基准》

﹡编写《精益指标体系》

﹡完成项目总结报告

项目总结

﹡整理主要输出文件 ﹡制订后期拓展计划

﹡项目评价和结束会议

JIT&价值流图

5S与目视化管理

1

5

10 3

15 2

1 1 1

2

培训 (计划内)

QC基本工具应用 班组管理技能提升-TWI 标准作业与作业标准 基础工业工程-IE 全面生产维护-TPM

1 1

2

89

TPM0、1 Step导入—15

﹡TPM样板区域[针对改善设备/Line] 标准制定

﹡对全员说明基本活动方法,带动实施1次

﹡建立自主管理机制,实施分级点检制度

设备管理

﹡TPM活动中[含生产中故障发生]问题点整理,分析 ﹡利用科学的方法树立改善对策机制 ﹡设备备品管理分析,合理库存,保证供给

减少设备异常30%, 减少对生产效率影响