2-2 PFMEA-原稿 - 中

2024年度-PFMEA培训资料课件PPT最新编辑修改

06

总结回顾与展望未来

25

关键知识点总结

PFMEA基本概念和原理

掌握PFMEA的定义、目的、适用范 围等基本概念,理解其工作原理和流 程。

失效模式与影响分析

学习如何识别和评估潜在失效模式, 以及其对产品质量和性能的影响。

控制措施与风险评估

了解如何制定有效的控制措施以降低 失效风险,并掌握风险评估的方法和 工具。

加强员工培训和参与,提高员工对PFMEA方法的认识和应用能力 ,形成持续改进的文化氛围。

23

行业最佳实践分享

案例分享

分享行业内成功应用PFMEA方法的案例,包括实 施过程、经验教训和取得的成果。

标准与规范

介绍国际通用的PFMEA标准和规范,为企业提供 参考和借鉴。

合作与交流

促进行业内的合作与交流,共同推动PFMEA方法 的发展和应用。

持续改进与团队协作

认识到PFMEA是一个持续改进的过 程,强调团队协作在其中的重要性。

26

学习心得体会分享

1 2 3

深化了对PFMEA的理解

通过本次培训,我对PFMEA的原理和应用有了 更深入的理解,意识到它对于提高产品质量和可 靠性的重要性。

提升了失效分析能力

通过学习和实践,我逐渐掌握了失效模式识别的 技巧和方法,能够更准确地分析潜在问题并制定 相应的控制措施。

PFMEA培训资料课件PPT 最新编辑修改

1

目录

• PFMEA概述与基本原理 • 潜在失效模式识别与评估 • 控制措施制定与实施 • 案例分析与实战演练 • 企业应用与持续改进 • 总结回顾与展望未来

2

01

PFMEA概述与基本原 理

3

PFMEA定义及作用

PFMEA培训教材

一、FMEA起源和定义

起源于美国国家宇航局 NASA

应用于航天产品的生产制造

1. 预防观念

问题 总数

优质企业

项目 策划

项目 实施

验收

使用

劣质企业

问题 总数

项目 策划 项目 实施

验收

使用

2. FMEA发展历史

20世纪50年代,美国格鲁曼公司开发了FMEA,主 要用于飞机制造业和发动机故障评估,取得很好 的实效; 美国航空及太空署(NASA)实施阿波罗登月计划 时,在合同中明确要求实施FMEA; 七十年代--1972年,美国福特汽车公司受到美国 太空总署许可正式在汽车行业使用FMEA; 今天FMEA已经是一个国际化标准要求; 现在已经进入一般性工业,如:电子,医药,计 算机等。

13. PFMEA中的S、O、D

严重度( S): 是对一个已假定失效模式 的最严重影响的评价等级。 频度( O):是指具体的失效起因 / 机理 发生的可能性。 探测度(D):是结合了列在过程控制中 最佳的探测控制等级。

14. 风险顺序数RPN

风险顺序数是产品严重度 ( S)、频度 ( O)、探测度( D)的乘积。在单独的 FMEA范围之中,该值(1至1000之间)可 被用来对设计或过程控制的等级次序。

4. FMEA模式

失效原因

材料不对 结合方式不对 公差不对 原理不对

失效模式

失效后果

一般是指对 下工程或最 终顾客的影响

一般是发生 在产品上

4. FMEA模式

再评估 现行预计的产品/过程 可能产生的失效模式 分析 对顾客或下 工程的影响

采取可行 的对策

哪些原因可能 造成这个失效模式 分析

不能接受

PFMEA (中文版)

通过产品及制造过程的重新设 最好 计,加入poka – yoke方法

替代

用更可靠的过程代替目 运用机器人技术或自动化生产 较好 前的过程以降低失误 技术

简化 使作业更容易完成

合并生产步骤,实施工业工程 较好 改善

检测

在缺陷流入下工序前对 使用计算机软件,在操作失误 较好

其进行检测并剔除

时予以告警

减少 将失误影响降至最低 采用保险丝进行过载保护等

质量是全员参与才可成就的,这早已成为共误,但人人树立预防失 误、防止缺陷的观念,并参与缺陷预防才是最重要的。人人参与预 防了,零失误、零缺陷可有望实现。

4. 追求完美。

在质量、成本、交期、技术和服务几个方面持续追求,比如质量的 “零缺陷”,如果公司文化中认为零缺陷不可实现,无疑会纵容 “人无完人、犯一两次错误没啥大不了的” 等观点的盛行,其结 果可想而知。理念会直接影响人的行动,建立持续追求完善的文化 是防错效果的根本保证。

FMEA表格之应用

典型的失效模式可能是下列情況:

弯曲、毛刺、孔错位、开孔太浅/深、漏开孔、转运损 坏、断裂、变形、表面太粗糙/平滑、接地、开路、短 路、贴错标签等

11)潜在失效后果

指失效模式对顾客的影响 应依据顾客可能注意到的或经历的情况来描述失

效的后果。例如:噪音、工作不正常、不稳定、 外观不良、粗糙、工作减弱、无法钻孔、无法紧 固、无法安装、不连接、无法表面加工等

2014/8/21

5

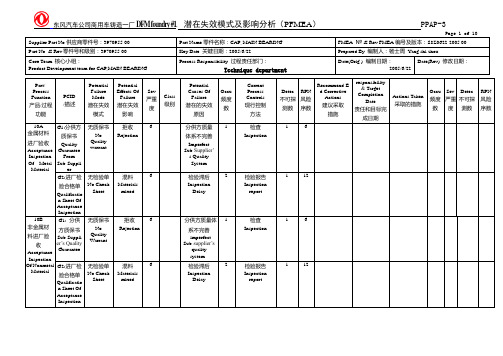

制造和装配过程 潜在的失效模式及后果分析(PFMEA)

目的

确定与产品相关的过程潜在失效模式 评价失效对顾客的潜在影响 确定潜在制造或装配过程失效的起因,减少失效

发生或找出失效条件的过程控制变量 编制潜在失效模式分级表,建立纠正措施的优先

PFMEA(中英文标准模板)

2

8

◇

3

3

72

N/A

1 冲压切边冲孔 Trimming and Punching

尺寸 Size

导致后序翻边尺寸 超差 尺寸φ 214±0.5超差 Leading to Size φ 214±0.5 subsequent rejected flanging size rejected 6×φ 8.7孔相对A,B 基准位置度超差 6×φ 8.7 relative to A, B reference location degree rejected

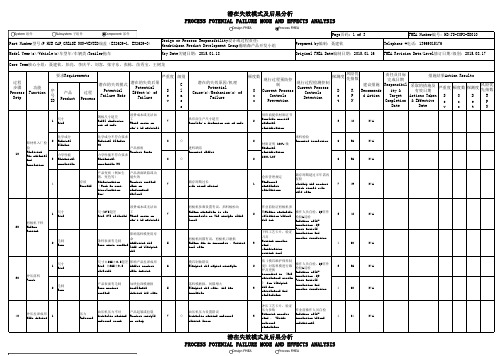

Hale Waihona Puke FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

FMEA Number编号:HD/JS-COP2-BD010 Telephone #电话:13969015176 FMEA Revision Date/Level修订日期/级别:2015.08.17

Part Number型号:P HUB CAP,GREASE NON-VENTED端盖(E32629-1,E32629-3) Model Year(s)/Vehicle(s)车型年/车辆类:Trailer拖车

Core Team核心小组:聂建钦,彭亮,李庆平,刘客,张守东,张栋,苗秀宝、王树龙 要求Requirements 过程 步骤 Process Setp 功能 Function 序 号 ID 潜在的失效后果 潜在的失效模式 Potential Potential Effect(s) of 过程 Failure Mode Failure Process 严重度 级别 S e v C l a s s 潜在的失效原因/机理 Potential Cause(s)/Mechanism(s) of Failure 频度数 O c c 探测度 D e t 风险优 先指数 R P N 责任及目标 措施结果Action Results 完成日期 风险优 建议措施 Responsibil 采取的措施及 严重度 频度数 探测度 先指数 Recommende ity & 有效日期 d Action Target Actions Taken S O D R Completion & Effective e c e P Date Date v c t N

2023修正版PFMEA范本

PFMEA范本PFMEA范本1. 引言在生产制造过程中,为了提高产品的质量和稳定性,预防潜在的质量问题和风险是至关重要的。

PFMEA(Process Flure Mode and Effects Analysis)是一种常用的质量管理工具,用于识别和评估生产过程中潜在的故障模式、影响和应对措施,以防止产品质量问题的发生。

本文档将为您提供一个PFMEA范本,以帮助您在项目中正确使用和实施PFMEA。

2. PFMEA范本2.1 PFMEA编号- 编号:[在此处填写编号]2.2 PFMEA制表信息- 制表人:[在此处填写制表人姓名]- 制表日期:[在此处填写制表日期]- 审核人:[在此处填写审核人姓名]- 审核日期:[在此处填写审核日期]2.3 产品/过程信息- 产品名称:[在此处填写产品名称]- 过程名称:[在此处填写过程名称]- 过程目标:[在此处填写过程目标,例如:确保产品装配的正确性和稳定性]2.4 意图描述- 在此处对PFMEA的目的进行描述,例如:识别和预防生产过程中可能出现的故障模式,以降低质量问题的风险和影响。

- 可以包括对故障模式的定义、对预防、检测和纠正措施的描述。

3. 评估项目在此处列出需要进行PFMEA评估的项目,包括相关的组件、过程和设备。

每个项目应包括以下信息:- 项目编号:[在此处填写项目编号]- 项目名称:[在此处填写项目名称]- 项目描述:[在此处填写项目描述]4. 评估步骤4.1 第一步:识别故障模式在此步骤中,我们将识别可能存在的故障模式。

对于每个项目,请提供以下信息:- 故障模式编号:[在此处填写故障模式编号]- 故障模式描述:[在此处填写故障模式描述]- 故障模式分类:[在此处填写故障模式分类]- 故障模式影响:[在此处填写故障模式对产品/过程的影响]4.2 第二步:评估故障严重性在此步骤中,我们将评估每个故障模式的严重性级别。

对于每个故障模式,请提供以下信息:- 故障严重性级别:[在此处填写故障严重性级别,一般使用1-10的评估等级,1代表最严重的等级]4.3 第三步:评估故障概率在此步骤中,我们将评估每个故障模式发生的概率。

PFMEA范本

PFMEA范本PFMEA模板1. 文档目的旨在通过对潜在故障模式及其影响的识别和分析,帮助项目团队在产品或过程开发阶段识别和消除潜在的质量问题,以确保产品或过程的可靠性和稳定性。

2. 准备工作在使用本PFMEA模板之前,请确保您已经完成以下准备工作:- 定义了所要分析的过程或产品;- 收集了与该过程或产品相关的文件和信息;- 准备好了相关的质量工具和方法,如流程图、控制计划等。

3. 完整的PFMEA模板3.1. 过程或产品描述在此部分,对要分析的过程或产品进行详细描述,包括输入、输出、工作流程等。

确保对于不同的流程步骤或产品特征进行了清晰的区分和描述。

3.2. 故障模式及其影响在此部分,可能存在的故障模式,并对每个故障模式及其影响进行描述和分类。

具体的内容包括:- 故障模式:对每个故障模式进行具体描述,包括故障的具体表现和观察方法;- 故障影响:描述每个故障模式对产品或过程的影响,包括安全、性能、可靠性等方面。

如果可能,还可以估计故障的严重程度和频率。

3.3. 潜在故障原因在此部分,对每个故障模式列出可能的潜在原因,并进行分类和描述。

确保对于不同的故障模式和原因进行了清晰的区分和描述。

3.4. 现有控制措施在此部分,并描述针对每个故障模式已经存在的控制措施,包括设计控制、过程控制、检测控制等。

同时,评估这些控制措施的有效性和可行性。

3.5. 反应措施和优化建议在此部分,针对每个故障模式,提出相应的反应措施和优化建议,包括改进现有控制措施、引入新的控制措施、改进设计、提供培训等。

确保每个措施和建议都具有明确的实施控制措施和预防措施。

3.6. 潜在风险评估在此部分,对每个故障模式和措施进行潜在风险评估,包括风险的可能性、严重性和检测能力。

根据评估结果,对潜在风险进行分类和排序,以确定应优先解决的问题。

4. 附件所涉及的附件如下:- 附件1:过程或产品的流程图- 附件2:过程或产品的控制计划- 附件3:过程的输入和输出流程图- 附件4:过程的工艺文件5. 法律名词及注释所涉及的法律名词及其注释如下:- 法律名词1:注释1- 法律名词2:注释2- 法律名词3:注释36. 可能遇到的困难及解决办法在实际执行过程中,可能遇到以下困难:- 困难1:描述过程或产品的详细信息缺失;- 解决办法:尽可能收集和整理相关信息,并针对不完整或不准确的信息进行补充和修正。

TC002-PFMEA案例02

27

培训2.拉长 加强监督力

度

冯立猛 2014.3.1

6

1.加强作业员 的自检意识 2.加强监管力 度

3

2

2 12

焊接USB线到电 路板

USB线极性焊 接正确,无 假焊、破皮

方向焊接 错,假焊/ 线材破皮

产品功能不 良

4

1.未按SOP作 业。2.粗心

大意

3

1.巡检/抽检 2.依SOP作业

3

1.加强岗位

3

2

2 12

超声

缝隙均匀无 溢胶断差

产品外观不 良,内部线 材短路,五 金轴卡死

产品外观不 良/影响功能

不良

4

1.未按SOP作 业。2.粗心

大意

3

1.巡检/抽检 2.依SOP作业

3

1.加强岗位

36

培训2.拉长 加强监督力

度

冯立猛 2014.3.1

6

1.加强作业员 的自检意识 2.加强监管力 度

3

3

1.某些功能 没法测试

2.良品与不 良品混淆

导致流到客 户端的成品

无法使用

1.测试员的 专业知识不 6够 2.参数制订 有异议

1.测试工位

3

必须持上岗 证2.依SOP作

3

业

1.加强岗位

54

培训3.制订 标准化、规

范化文件

冯立猛 2014.3.1

6

1.进行上岗培 训 2.必须依照SOP 作业

6

2

2 24

失效模式及效应分析表

段次/工位

FMEA编号:

DFMEA□ PFMEA■

产品类别型号:TC002

责任部门:工程部

PFMEA范本正规范本(通用版)

PFMEA范本1. 引言失败模式与影响分析(PFMEA)是一种用于检测和预防潜在问题的方法。

它通过分析产品或过程中的潜在故障模式、故障影响和故障严重性,帮助提前采取措施减少问题的发生。

本文档提供了一个PFMEA的范本,以便团队可以使用此模板进行分析和记录潜在问题。

2. 格式与使用方法本PFMEA范本按照格式进行组织:2.1 项目信息提供项目的基本信息,如项目名称、负责人、版本号等。

2.2 风险辨识列出可能导致故障的潜在因素和原因,同时对其进行分类和排序。

2.3 故障模式描述每个风险因素可能导致的具体故障模式或缺陷。

2.4 故障影响分析每个故障模式的影响范围,包括对产品质量、安全性和可靠性的影响。

2.5 故障严重性评估根据故障影响的严重性,对每个故障模式进行评估,并确定其优先级。

2.6 预防措施针对每个故障模式,提供相应的预防措施,以减少其发生的可能性。

2.7 控制措施对于无法完全防止的故障模式,提供相应的控制措施,以减小其影响范围。

3. 范例PFMEA3.1 项目信息•项目名称:产品X生产工艺改进•负责人:•版本号:1.03.2 风险辨识风险因素分类排序原料质量不稳定供应商1设备故障设备2操作员疏忽人为33.3 故障模式3.3.1 原料质量不稳定•故障模式:原料含有杂质•缺陷描述:产品表面出现颗粒 3.3.2 设备故障•故障模式:机器断电•缺陷描述:生产线停止运行 3.3.3 操作员疏忽•故障模式:操作员忘记更换材料•缺陷描述:产品成分错误3.4 故障影响3.4.1 原料质量不稳定•产品质量:严重影响•安全性:轻微影响•可靠性:中度影响 3.4.2 设备故障•产品质量:严重影响•安全性:中度影响•可靠性:严重影响 3.4.3 操作员疏忽•产品质量:轻微影响•安全性:轻微影响•可靠性:轻微影响3.5 故障严重性评估3.5.1 原料质量不稳定•评分:高 3.5.2 设备故障•评分:中 3.5.3 操作员疏忽•评分:低3.6 预防措施3.6.1 原料质量不稳定•改进供应商质量管理系统•增加原料检测流程•优化原料储存条件 3.6.2 设备故障•定期维护设备•安装备用电源系统•增加设备监控系统 3.6.3 操作员疏忽•提供操作指南•提供培训计划•引入二次确认机制3.7 控制措施3.7.1 原料质量不稳定•增加终端产品检测环节•增加产品外包装检查 3.7.2 设备故障•设置备用设备•设备故障发生时及时进行维修 3.7.3 操作员疏忽•设置自动化报警系统•引入质量管理人员监督4. 结论PFMEA是一种重要的工具,可以帮助团队识别潜在的问题并采取相应的措施来降低风险。

PFMEA(培训资料)

衷欢迎参加FMEA培训班Herzlich willkommen!了解和掌握PFMEA 的理论和方法方式讲解小组活动问题研讨目的时间1天内容提要u什么是FMEAu FMEA的意义u FMEA相关概念及时机u FMEA工作方式u FMEA分类u PFMEAF E H L E RA MÖG L I C H K E I T S I O E I N F L U S SL D F A N A L Y S EU E F NR E AE C LT YS SIS 失效模式及后果分析PotentialVDA6.1相关要求:08.4 是否根据各个阶段,对设计、开发样品和批量生产前产品进行质量评审的程序和方法。

08.7 产品开发的经验是否形成文件,供有关部门使用(FMEA数据库)。

09.4 是否根据各个阶段,对设计、开发样品和批量生产前产品进行质量评审的程序和方法。

09.7 过程策划产品开发的经验是否形成文件,供有关部门使用(FMEA数据库)。

22.2 在开发阶段,是否将统计技术应用于试验的策划和分析评定以及产品的风险评估。

公司程序:VAPL0138《过程失效模式后果分析(P-FMEA)及数据评价程序》什么是FMEA?FMEA是一组使设计、制造/装配过程尽可能完善的系统化的活动FMEA是一种识别产品或过程中的潜在失效,以便在失效影响到顾客之前采取纠正措施的分析工具FMEA 的发展•六十年代航天工业的一项技术革新•在美国质量控制协会汽车部和汽车工业行动集团主持下,克莱斯勒、福特和通用汽车公司对其各自有关FMEA的参考手册、程序、报告格式和技术术语进行标准化处理,形成统一的标准。

FMEA 简要FMEA 简要•识别已知和潜在的失效模式•识别每一种失效模式的后果及原因•利用风险顺序数(RPN )对失效模式排序•必要时,应采取纠正措施•书面总结活动过程琢磨估计猜(形成动态文件)FMEA的价值体现最大利益原则,通过事前行为减轻事后修改的风险。

PFMEA范本

PFMEA范本一、文档目的本文档旨在对项目中可能出现的潜在失效模式进行分析,评估其对产品质量和客户满意度的影响,以及采取的预防和控制措施,从而降低风险并提高项目成功率。

二、文档范围本文档适用于项目名称(简称)的所有相关人员,包括项目经理、设计师、工程师、测试人员、质量人员等。

本文档涵盖了项目的整个生命周期,从需求分析到产品交付。

三、文档定义●PFMEA:潜在失效模式与后果分析(Potential Flure Mode and EffectsAnalysis),是一种系统性地识别和评估潜在失效模式及其后果的方法,以便采取适当的预防和控制措施。

●失效模式:指产品或过程中可能发生的错误或缺陷,导致产品或过程不能满足预期的功能或性能要求。

●风险优先数(RPN):指用于评估失效模式风险程度的一个指标,由三个因素相乘得到,分别是失效后果严重度(S)、失效发生概率(O)和失效检测难度(D)。

RPN越高,表示风险越大,需要优先处理。

●发生概率(O):指在给定条件下,失效模式发生的可能性,通常用1-10的数字表示,1表示最不可能,10表示最可能。

●检测难度(D):指在失效模式发生之前或之后,能够及时发现并采取纠正措施的难易程度,通常用1-10的数字表示,1表示最容易,10表示最困难。

四、文档方法●通过团队讨论和头脑风暴等方式,识别项目中可能存在的潜在失效模式,并记录在PFMEA表格中。

●对每个失效模式进行分析,确定其可能导致的失效后果,并给出相应的严重度评分。

●对每个失效模式进行分析,确定其在给定条件下发生的概率,并给出相应的发生概率评分。

●对每个失效模式进行分析,确定其能否被及时检测并采取纠正措施,并给出相应的检测难度评分。

●根据公式RPN=S*O*D计算每个失效模式的风险优先数,并按照从高到低的顺序排列。

●根据RPN值和项目要求确定需要优先处理的失效模式,并制定相应的预防和控制措施,包括责任人、时间节点、预期效果等,并记录在PFMEA表格中。

PFMEA_汽车塑料件-GRILLE DEFROGGER OUTLET-中英版

PROJECT项目 : Part Number 零件号 : Part Name 零件名称 : APPROVED BY审核 :

Process Function 制程功能 Potential Effect's) Of Failure Product Characteristics 产品特性 Potential Failure Mode潜 在失效模式 Next Process 下一制程 Assembly. 装配 Customer 客户 Vehicle/ Application 车型 /应用 SEV 严重 度 Class 等级 Potential Cause(s)/ Mechanism(s) Of Failure(潜在的失效原因机理 ) OCC UR 频度 Current Process Controls Prevention 现行预防方法

A2

Responsibility & Target Completion Date 责任&目标完成 日期

Rev Date变更日期

Apr 01,2009

Action Results措施结果 Actions Taken方案 S e v O c c D e t R P N

10.Receiving Raw Material , paint 原材料 ,涂料的接收 1.Raw material & Batch No. as per Wrong Material supplied PO against Invoice. 接收的材料,批号与定单一致 供应商发错料 10 a Raw Material received 原材料的接收 2. Correct packing and Labeling 正确的包装与标签 Torn Bags & No or wrong identification on bags. 损坏的包装,没有或错误的 标签 Variation in Quantity. 数量不足 Not able to plan for production. 无法按计划生产 Material contamination & material mix up 材料污染 混料 Not able to plan for production. 无法按计划生产 8 Supplier not aware of specification & grade 供应商未分清材料与等级 2 Standard packing is provided to supplier 提供包装规范 Material specification & Grade is provided on PO 订单上注明材料规范与等 级 Visual inspection 目测检查 7 112

PFMEA (中文版)2--冯生

21) 採取的措施

22) 糾正後的RPN

2017/1/7

制造和裝配過程 潛在的失效模式及後果分析 (PFMEA)

FMEA表格之應用

20) 責任(對建議措施)

填寫負責建議措施的組織和個人 , 以及預計完成 的日期 簡單記載具體實施一項措施的執行情況 估計并記錄糾正後的嚴重度、頻度和不易採測度 及計算糾正後的RPN值

2017/1/7 確利達顧問有限公司 28

一. 防錯思路

1. 削除失誤。 削除失誤是最好的防錯方法。因為其從設計角度即考慮到可能出現 的作業等失誤並用防錯方法進行預防。這是從源頭防止失誤和缺陷 的方法,符合質量的經濟性原則,是防錯法的發展方向。 2. 替代法。 替代法是對硬件設施進行更新和改善,使過程不過多依賴於作業人 員,從而降低由於人為原因造成的失誤 (佔失誤的絕大部分)。這種 防錯方法可以大大防低失誤率,為一種較好的防錯方法,缺點在於 投入過大,另外由於設備問題導致的失誤無法防止。

2017/1/7 確利達顧問有限公司 7

制造和裝配過程 潛在的失效模式及後果分析 (PFMEA)

PFMEA的開發

應從整個過程中的流程圖/風險評定 流程圖應確定與每個過程有關的產品 / 過程特 性參數 用于FMEA 準備工作中的流程 / 風險評定圖的覆 制件應伴隨FMEA過程

2017/1/7

指具體的失效起因發生的頻率 頻度的分級數注重其含義而不是數值 , 以“ 1 10”級來估計頻度的大小 能阻止失效模式發生的現行過程控制方法的描述 可以是防錯夾具之類的過程控制方法 , 或者統計 過程控制 (SPC)

確利達顧問有限公司 17

16) 現行過程控制

PFMEA范本简版范文

PFMEA范本PFMEA范本引言PFMEA(Process Flure Mode and Effects Analysis)是一种风险评估工具,用于识别并消除或减轻制造过程中的潜在失效模式及其可能带来的影响。

本文档提供了一个标准的PFMEA范本,以帮助企业进行风险评估和改进制造过程。

范本结构PFMEA范本包含以下几个主要部分:1. 范本信息:包括范本名称、日期、版本、范围等基本信息。

2. 过程描述:对要评估的过程进行详细描述,包括输入、输出、所涉及的设备和资源等。

3. 团队成员:列出参与评估过程的团队成员及其角色。

4. 风险评估:对每个失效模式进行评估,包括潜在的失效模式、发生频率、严重程度和可检测性。

5. 改进措施:基于风险评估结果,提出相应的改进措施,并列出责任人和计划完成日期。

6. 验证:对改进措施的有效性进行验证,并记录验证结果。

范本信息范本名称:PFMEA范本版本:[填写版本号]范围:[填写评估的过程范围]过程描述[在此处写下要评估的过程的详细描述,包括输入、输出、所涉及的设备和资源等]团队成员角色姓名 --责任人 [填写责任人姓名] -评估员 [填写评估员姓名] -专家 [填写专家姓名] -风险评估对每个失效模式进行评估,评估结果可用高、中、低三个等级表示潜在风险。

以下是一个示例:失效模式发生频率严重程度可检测性风险等级--[失效模式1] [频率等级] [严重程度等级] [可检测性等级] [风险等级] -[失效模式2] [频率等级] [严重程度等级] [可检测性等级] [风险等级] -[失效模式3] [频率等级] [严重程度等级] [可检测性等级] [风险等级] -改进措施基于风险评估结果,制定相应的改进措施并指定责任人和计划完成日期。

以下是一个示例:失效模式改进措施责任人计划完成日期 --[失效模式1] [改进措施] [责任人姓名] [计划完成日期] -[失效模式2] [改进措施] [责任人姓名] [计划完成日期] -[失效模式3] [改进措施] [责任人姓名] [计划完成日期] --验证对改进措施的有效性进行验证,并记录验证结果。

PFMEA范本精简版

PFMEA范本1. 引言在产品开发和制造过程中,PFMEA(Process Flure Mode and Effects Analysis)是一种常用的风险管理工具。

它旨在通过识别和评估潜在的故障模式和对整个过程和产品的影响,来减少和控制风险。

本文将介绍一个典型的PFMEA范本,以供参考和使用。

2. 范本结构本PFMEA范本共分为以下几个部分:2.1 项目信息:包括项目名称、文件编号、作者、修订日期等基本信息。

2.2 过程描述:描述被评估过程的详细步骤和流程。

2.3 评估团队:列出参与评估的团队成员和职责。

2.4 风险评估:将故障模式、故障影响、故障原因和风险等级进行评估和记录。

2.5 风险控制措施:对每个故障模式和风险级别,列出相应的控制措施和改进计划。

2.6 控制计划:制定具体的控制计划和相应的实施和监控措施。

2.7 和建议:评估结果,提出改进建议和措施。

3. 范本示例3.1 项目信息项目名称:某产品的组装过程文件编号:PFMEA-001作者:3.2 过程描述过程名称:产品组装过程步骤:(此处展示详细的产品组装过程步骤)3.3 评估团队本次PFMEA评估由以下成员组成::质量经理,负责组织和指导评估工作:工程师,负责收集和分析相关数据:操作工程师,负责过程的实际操作和观察3.4 风险评估-故障模式-故障影响-故障原因-风险等级-漏装影响产品外观和性能人为操作不慎 9 -部件损坏影响组装质量和工作进度零部件质量不过关 7 -3.5 风险控制措施对于漏装现象,加强员工培训,完善操作规程,提高操作技能。

对于部件损坏,加强供应商质量管理,建立严格的零部件检验标准。

3.6 控制计划对于漏装现象,加强操作记录和日常监控,并制定漏装预防措施。

对于部件损坏,要求供应商提供质量报告,并建立零部件质量整改机制。

3.7 和建议通过对产品组装过程的PFEMA评估,我们发现漏装和部件损坏是当前的两个主要风险。

我们推荐加强员工培训和操作规程的改进,也要求供应商提供更高质量的零部件,以提高整体组装质量和效率。

PFMEA范本

PFMEA范本一、概述PFMEA(过程失效模式与后果分析)是一种系统地识别和评估过程中可能出现的失效模式及其后果的方法,旨在通过预防措施或改善措施来降低失效风险,提高过程的可靠性和质量。

PFMEA是一种动态的、持续改进的过程,需要定期更新和修订,以反映过程的变化和改进。

二、步骤PFMEA的一般步骤如下:1.确定过程范围和目标,建立过程流程图,标明过程的输入、输出、控制因素和关键参数。

2.识别每个过程步骤中可能发生的失效模式,即导致过程输出不符合要求或预期的情况。

3.评估每个失效模式的严重度(S),即失效对顾客或其他相关方造成的不良影响的程度,一般采用1-10的等级划分,10表示最严重,1表示最轻微。

4.评估每个失效模式的发生率(O),即失效在一定时间内或一定数量内发生的概率或频率,一般采用1-10的等级划分,10表示最高,1表示最低。

5.评估每个失效模式的检测度(D),即在失效发生后能够及时发现并采取纠正措施的可能性或难易度,一般采用1-10的等级划分,10表示最难,1表示最易。

6.计算每个失效模式的风险优先数(RPN),即S×O×D的乘积,表示失效风险的大小,越大表示风险越高,越需要优先处理。

7.根据RPN值确定风险等级和处理优先级,一般采用高、中、低三个等级划分,高风险需要立即采取预防或改善措施,中风险需要在一定时间内采取预防或改善措施,低风险可以暂时不处理或进行监控。

8.制定针对每个失效模式的预防或改善措施,并指定责任人、完成时间、预期效果等。

9. 实施预防或改善措施,并验证其有效性。

10. 更新PFMEA文档,并记录过程改进的结果。

三、格式●过程步骤:描述过程中的每一个操作或活动。

●失效模式:描述每个过程步骤中可能出现的不符合要求或预期的情况。

●失效后果:描述每个失效模式对顾客或其他相关方造成的不良影响。

●严重度:评估每个失效后果的严重程度,采用1-10的等级划分。

●潜在失效原因:分析每个失效模式的可能产生的原因或根源。

PFEMA-中文格式

分供方质量体系不完善

imperfect Sub-supplier’s

quality system

1

检查

Inspection

1

6

G2:进厂检验合格单

Qualification Sheet Of Acceptance Inspection

无检验单No Check Sheet

混料

Materials mixed

Storing Identification

错误标识

Wrongidentification

无标识

No identification

用错料

Material Wrongly Used

6

失误miscarriage

1

定期检查check termly

2

12

30A

配型砂

prepara-tion Of Molding Sand

Current

Process

Controls

现行控制

方法

Detec

不可探测数

RPN

风险序数

Recommend-Ed Corrective Actions

建议采取

措施

responsibilityTarget Completion Date

责任和目标完成日期

Actions Taken

采取的措施

Occu频度数

3

30

30B

配芯砂

Preparationof Core Sand

P6:常温抗拉强度Normal TemperatureTensileStrength

过低Too Low

断芯裂纹Core Rupture or Crack

2013.05.17 PFMEA讲义

为员工搭建实现人生梦想的平台!

合成 使命

为客户提供环保、物美价廉的NVH非金属材料和服务!

五、PFMEA如何做?

项目: 车型年/车辆类型: 核心小组: 过程 步骤 功能 现行过程 潜在失效 潜在失效 严重 要求 模式 影响 度 潜在失效 分类 原因 控制 预防 频度 控制 探测度 探测 RPN 过程职责: 关键日期: FMEA编号: 编制: FMEA日期(编制): (修订): 页码: 实施结果 责任和目 建议 标完成日 采取的措 措施 严重 发生 探测 期 施完成日 RPN 度 度 度 期

二、PFMEA开发的时机

及时性:PFMEA是事前行为,消除实施过程中 变更带来更大问题的可能性。 PFMEA开发的三个时机: 1、新过程:分析范围完整的过程; 2、现有的过程更改:分析过程更改,及其可 能引发的相互作用,市场上的历史信息。 3、新环境、新场所、新应用:着重分析现有 的过程影响。

为员工搭建实现人生梦想的平台! 合成 使命 为客户提供环保、物美价廉的NVH非金属材料和服务!

为员工搭建实现人生梦想的平台! 合成 使命 为客户提供环保、物美价廉的NVH非金属材料和服务!

潜在失效影响:失效模式对顾客产生的影响。 1、要根据顾客可能发现或经历的情况来描述失效的后果; 2、顾客可能是内部顾客,也可是外部顾客、最终使用者等; 3、如果某一失效模式对应多个失效后果,要逐一列出,加以分 析。

合成 使命

为员工搭建实现人生梦想的平台!

为客户提供环保、物美价廉的NVH非金属材料和服务!

三、PFMEA如何降低风险

为什么会产生缺陷?

前期没有考虑到所有的可能的失效模式— PFMEA; 没有采取有效的措施—控制计划; 措施没有被落实—作业指导书

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Model Year/Program(s) 年型/项目

Subject 项目

PFMEA Start Date PFMEA 开始日期

PFMEA Revision Date PFMEA 修订日期

Cross Functional Team 跨职能团队

PFMEA ID Number PFMEA ID编号

Failure Analysis(Step4) 失效分析(步骤四)

PFMEA Risk Analysis(Step5) 过程FMEA风险分析(步骤五)

PFMEA Optimization(Step6) PFMEA优化(步骤六)

问题# 失效影响的严重度 失效起因的频度(O) 失效起因/失效模式的探测度 过程FMEA措施优先级

Process Failure Mode and Effects Analysis(Process FMEA)过程失效模式及影响分析(过程FMEA)

Planning and Preparation(Step 公司名称

Engineering Location 工程地点

Process Responsibility

过程责任人

Confidentiality Level: 保密级别

continuous improvement

持续改善

Structure Analysis(Step2) 结构分析 (步骤二)

Function Analysis(Step3) 功能分析(步骤三)

程的功能

2.过程步骤 的功能和产 品特性(量 值为可选)

3.过程工作 要素的功能 和过程特性

1. 对于上 一较高级别 要素和/或 最终用户的

失效影响 (FE)

2.关注要素的 失效模式

(FM) 过程 步骤

3.下一较低 级别要素或 特性的失效 起因(FC)

对失效起因 的当前预防 控制(FC)

失效起因 或失效模 式的当前 探测控制

特殊特性 筛选器代码(可选)

(S)严重度 (O)发生度 (D)探测度 措施优先级 特殊特性

历史 /变更 授权(适用 时)(这一

列是可选 项)

1.过程项系 统、子系统 、组件要素 或过程名称

2.过程步骤 工位编号和 关注要素名

称

3.过程工作 要素 4M类

型

1.过程项的 功能系统、 子系统、零 件要素或过

(DC)

预防措 探测措 负责人 目标完

施

施

姓名 成日期

状态

采取基 于证据 的措施

Complet ion Date

完成日 期

备注