液压动力转向控制阀总成性能要求与试验方法编制说明

液压性能实验报告

液压性能实验报告液压性能实验报告导言:液压技术是一种利用液体传递能量和控制信号的技术,广泛应用于机械、航空航天、冶金、化工等领域。

为了评估和改善液压系统的性能,进行液压性能实验是必不可少的。

本报告将对液压性能实验进行详细的分析和总结。

一、实验目的液压性能实验的目的是评估液压系统在不同工况下的性能表现,包括流量、压力、温度、效率等指标。

通过实验的数据分析,可以了解系统的工作状态和性能优化的方向。

二、实验装置和方法本次液压性能实验采用了一套标准的液压系统装置,包括液压泵、液压缸、液压阀等。

实验过程中,通过调整液压阀的开度和控制信号,改变液压系统的工作状态,然后记录相应的数据。

三、实验内容和结果分析1. 流量测试在不同液压泵转速和阀门开度下,测量液压系统的流量。

实验结果显示,随着泵转速的增加,流量也随之增加;而随着阀门开度的增加,流量也呈线性增长。

这表明液压泵和阀门的调节对系统流量有重要影响。

2. 压力测试在不同负载下,测量液压系统的压力。

实验结果显示,随着负载的增加,系统压力也相应增加。

这表明液压系统能够根据负载的变化自动调节压力,保持系统的稳定性。

3. 温度测试在连续工作一段时间后,测量液压系统的温度。

实验结果显示,随着工作时间的增加,液压系统的温度也逐渐上升。

这表明液压系统在工作过程中会产生一定的热量,需要注意散热和冷却措施,以保持系统的正常运行。

4. 效率测试通过测量液压系统的输入功率和输出功率,计算系统的效率。

实验结果显示,系统的效率在不同工况下有所变化,但整体表现良好。

这表明液压系统能够高效地将输入能量转化为输出能量,具有较高的能量利用率。

四、实验结论通过对液压性能实验的分析和总结,可以得出以下结论:1. 液压泵和阀门的调节对系统流量有重要影响;2. 液压系统能够根据负载的变化自动调节压力,保持系统的稳定性;3. 液压系统在工作过程中会产生一定的热量,需要注意散热和冷却措施;4. 液压系统能够高效地将输入能量转化为输出能量,具有较高的能量利用率。

标准-编制说明《重型货车用液压动力转向器耐久性技术要求及试验方法》0927.pdf.pdf

《重型货车用液压动力转向器耐久性技术要求及试验方法》编制说明1项目背景面对国内物流行业发展迅速、竞争激烈的环境,物流企业越来越重视物流效率和汽车全生命周期的成本。

城际间的中长途运输主要依靠重型货车,为了提高运输效率,以前物流企业会进口少部分高端重型货车。

但是,随着国内商用车近些年高端化的发展,物流企业也开始大批量地使用国产高端商用车,但这些商用车上的转向器大多使用外资品牌产品。

目前国内针对液压动力转向器的行业标准是QC/T529-2013《汽车液压动力转向器技术条件与试验方法》。

该标准适用于循环球液压助力转向器和齿轮齿条液压助力转向器两种结构完全不同的转向器,通用性强,但标准要求低,与国际上高端商用车对转向器的技术要求相距甚远,最大的差距表现在耐久性的技术要求和试验方法上。

为促进中国自主品牌转向行业的技术水平与外资品牌同步发展,我们需要有一个针对高端重型货车转向器耐久性的特殊规范,以缩小国内外产品的差距。

2项目来源本标准编制任务来源于浙江省汽车工程学会于2021年8月30日下达的浙汽学标字[2021]20号《浙江省汽车工程学会标准起草任务书》,归口单位为浙江省汽车工程学会标准技术工作委员会,标准名称为《重型货车用液压动力转向器耐久性技术要求及试验方法》,起草任务书号:ZJSAE2021006。

3主要起草单位和工作组成员本标准由浙江省汽车工程学会提出并归口。

本标准负责起草单位:杭州世宝汽车方向机有限公司。

本标准参加起草单位:中国汽车工程研究院股份有限公司、北京理工大学电动车辆国家工程实验室、浙江科技学院、安徽江淮汽车集团股份有限公司重型车分公司、浙江亚太智能网联汽车创新中心有限公司、浙江方圆检测集团股份有限公司、湖北恒隆汽车系统集团有限公司、南京东华智能转向系统有限公司、江门市兴江转向器有限公司、江苏罡阳转向系统有限公司、浙江万达汽车方向机股份有限公司本标准主要起草人:邹理炎虞忠潮万民伟蔡磊杰本标准参加起草人:施国标艾红霞张新闻王永红陈汉涛李伟权李琦陈春华闵志宪王春宏金良朱兴旺车佳黎史为成杨阳肖健勇顾亚平高艳军4主要工作过程杭州世宝汽车方向机有限公司根据国际一流商用车制造厂商对重型货车转向器的技术要求,制订了世宝独有的针对重型货车转向器耐久性企业标准,并进行了多轮台架模拟验证试验,积累了大量的试验数据。

QC T 306-1999汽车动力转向控制阀总成台架试验方法

QC T 306-1999汽车动力转向控制阀总成台架试验方法QC/T 306一1 999汽车动力转向操纵阀总成台架试验方法代替ZB T23 00 8一891主题内容与适用范畴本标准规定了汽车常流式液压动力转向操纵阀(简称操纵阀)总成台架试验方法。

本标准适用于单独的操纵阀总成,也适用于与有关部件装成一体的操纵阀,例如操纵阀与动力缸一体的联阀式动力转向装置中的操纵阀,操纵阀与转向器一体的半整体式动力转向装置中的操纵阀和操纵阀与转向器及动力缸一体的整体式动力转向装置中的操纵阀。

2引用标准JB 3784汽车液压转向加力装置及动力转向器总成台架试验方法。

3试验类别及项目3.1可靠性试验本标准规定操纵阀总成可靠性试验按JB 3784执行。

3.2性能试验3.2.1动力转向操纵阀油压灵敏度特性试验。

3.2.2动力转向操纵阀操纵力特性试验。

3.2.3动力转向操纵阀泄漏试验。

3.2.4动力转向操纵阀压力降试验。

4试验设备及要求4.1试验设备液压系统工作原理见图1。

4.2试验台液压源应满足动力转向最大工作油压及流量的要求。

4.3试验用油粘度为17~23mm2/s(50℃)。

过滤精度不低于30μm。

5试验条件5.1操纵阀进油口油温50±5℃。

5.2流量:除另有规定外,应为动力转向装用车辆发动机怠速时的油泵输出量。

5.3操作转向盘的角速度不得大于10°/s。

5.4每次试验前仪器调零。

5.5每项性能试验样品不得少于三个。

6试验仪器精度6.1压力表精度为0.5级。

6.2流量测试外表误差小于0.5%。

6.3转角测试仪线性误差小于0.5%。

6.4扭矩测试仪线性误差小于0.5%。

7试验方法及试验结果处理7.1一样要求7.1.1将操纵阀阀芯置于中间位置。

7.1.2操纵阀的固定关于单独操纵阀总成应将操纵阀阀体固定,关于联阀式动力转向装置应将动力缸缸体及动力缸活塞杆固定,关于半整体及整体式动力转向装置应将转向器及转向摇臂固定。

转向器控制阀总成助力特性测试系统

书山有路勤为径,学海无涯苦作舟

转向器控制阀总成助力特性测试系统

针对转向器控制阀总成测试主要依靠人工获取助力特性曲线的不足,基于LabV

作为汽车转向系的关键部件,汽车转向器性能的好坏直接影响到整个汽车的安全性。

助力特性曲线是检测转向器控制阀总成的必检项目之一,并被用来评测控制阀性能的好坏。

国内传统的测试手段是测试人员在转向器的输入轴上模拟方向盘操作,通过施加连贯的旋转运动来获取助力特性曲线进而判断转向器性能的好坏。

操作人员劳动强度大、效率低,且同一个工件由不同的工人操作所得到的数据有差异,真空技术网(chvacuum/)认为即数据稳定性较差。

本文通过使用通用数据采集卡和运动控制卡,结合伺服电机和压力、扭矩等传感器,基于LabV

1、系统的搭建参考汽车转向器总成台架试验方法,本测试系统主要实现转向器输入扭矩与系统油压的特性曲线的测试与采集任务。

根据实现功能的要求,系统硬件的组成如1.1、硬件结构

1.1.1、运动控制硬件组成

该结构主要由伺服电机和运动控制卡组成。

伺服电机采用日本松下中惯量的MDMA302A1G 交流伺服电机以及其配带的驱动器;运动控制卡采用乐创公司生产的MPC2810,主接口为PC

1.1.2、数据采集硬件组成

将基于PC

1.2、软件平台

软件编程环境采用LabV。

液压试验的方法和要求

液压试验的方法和要求

液压试验是一种常用的测试方法,用于评估液压系统、液压元件或设备的性能和可靠性。

以下是一般液压试验的方法和要求的概述:

1. 试验准备:

- 确定试验目的和要求,制定试验方案。

- 准备试验设备和工具,包括液压泵、油箱、压力表、流量计、油温计等。

- 确保试验环境安全,遵守相关的操作规程。

2. 连接和安装:

- 将被测试的液压元件或系统正确连接到试验设备上,注意密封和连接的可靠性。

3. 试验参数设置:

- 根据试验要求,设置合适的液压压力、流量、油温等参数。

4. 进行试验:

- 启动液压泵,逐渐增加压力或流量,观察被测试对象的工作情况。

- 监测压力表、流量计和油温等参数,记录相关数据。

5. 检查和评估:

- 观察被测试对象的泄漏、振动、噪音等情况,检查是否存在异常。

- 分析试验数据,评估被测试对象的性能和可靠性。

6. 试验结束:

- 逐渐降低压力或流量,关闭液压泵。

- 拆卸被测试对象,进行检查和维护。

需要注意的是,具体的液压试验方法和要求可能因被测试对象的不同而有所差异。

在进行液压试验时,应遵循相关的标准和规范,并确保操作人员具备相应的专业知识和技能。

液压动力转向器性能测试系统

液压动力转向器性能测试系统尤田;姜涛;李会明;张桂林【摘要】In order to improve the working performance of the steering system of vehicle hydraulic power, this paper establishes an automotive hydraulic power steering test system for testing, and introduces the general design for the steering gear performance test system. The system performance status is detected using pressure, torque, angle and temperature sensor. The information collected by DAQ card will timely be sent to industrial control computer and be analyzed by the LabVIEW software development platform. The online detection of steering performance is realized for the development of new hydraulic power steering product.%为了提高汽车液压动力转向系统的工作性能,文中建立了汽车液压动力转向器测试的试验系统,并介绍了对转向器性能测试系统的总体设计方案,利用压力、扭矩、角度和温度传感器检测系统性能状况,通过数据采集卡将采集到的信息及时反馈工控机,并应用LabVIEW软件开发平台对数据进行分析。

实现了对转向器性能的在线检测,为新型液压动力转向产品的研发奠定基础。

液压传动系统对液压控制阀的基本要求

液压传动系统对液压控制阀的基本要求一、稳定性要求1. 控制阀在工作过程中要保持稳定的压力和流量输出,以确保液压传动系统的正常运行。

2. 控制阀在各种工作条件下都要保持稳定性,包括温度变化、压力变化等。

3. 控制阀的稳定性还需要考虑其对负载的适应能力,即在不同负载下保持稳定的压力和流量输出。

二、灵敏度要求1. 控制阀的灵敏度是指其对输入信号的快速响应能力,包括对压力、流量等信号的识别和调节速度。

2. 控制阀需要具有较高的灵敏度,以便在系统需要快速调节时能够及时响应,确保系统的安全和稳定。

三、可靠性要求1. 控制阀需要具有较高的可靠性,能够在长时间工作中不出现故障和泄漏等问题。

2. 控制阀的密封性能要求高,以防止液压系统因泄漏而导致失效。

3. 控制阀需要经得起长时间、高频率的使用,不易损坏和磨损。

四、精度要求1. 控制阀的精度是指其对压力、流量等参数的调节精度,需要能够满足系统对这些参数的精确控制需求。

2. 控制阀需要具有高精度的调节能力,以确保液压传动系统的正常运行和工作效率。

五、适应性要求1. 控制阀需要具有一定的适应性,能够适应不同工作条件和环境下的使用。

2. 控制阀需要能够适应不同介质的工作,包括各种油品、液压液等。

3. 控制阀还需要考虑其安装和使用的环境因素,如温度、湿度、腐蚀性等。

六、耐受能力要求1. 控制阀需要能够耐受一定的冲击和振动,以确保在工作条件不稳定时依然能够正常工作。

2. 控制阀需要能够耐受一定的压力和温度,以保证系统的安全和稳定运行。

液压传动系统对液压控制阀的基本要求包括稳定性、灵敏度、可靠性、精度、适应性和耐受能力等方面的要求,这些要求是确保液压传动系统正常运行和安全稳定工作的基础。

液压控制阀作为液压传动系统中的关键部件,其性能稳定性、工作精度、可靠性和适应性的优劣将直接影响整个液压系统的工作效率和安全性。

制造液压控制阀应严格按照这些要求进行设计和制造,以满足市场对于液压传动系统品质和性能的要求。

液压控制系统实验指导书

实验一电液比例方向阀动态性能实验1实验目的(1)了解比例方向阀动态特性测试装置。

(2)掌握比例方向阀流量阶跃响应特性曲线的测试方法。

(3)掌握比例方向阀动态特性各参数物理意义和计算方法。

2实验装置RCYCS-DIII电液压伺服比例综合实验台。

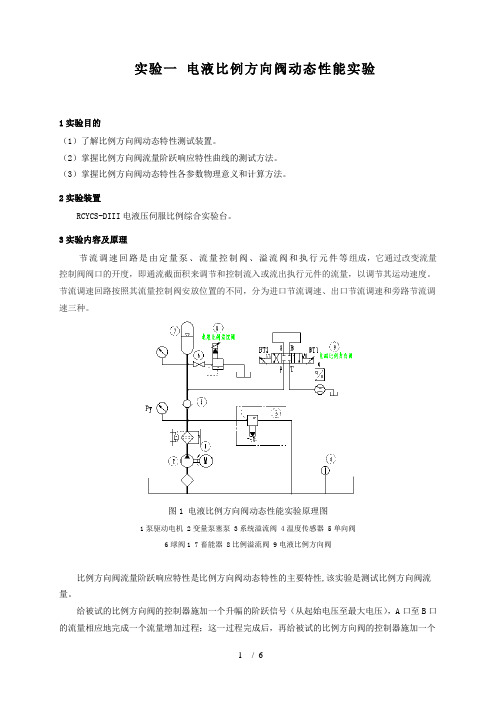

3实验内容及原理节流调速回路是由定量泵、流量控制阀、溢流阀和执行元件等组成,它通过改变流量控制阀阀口的开度,即通流截面积来调节和控制流入或流出执行元件的流量,以调节其运动速度。

节流调速回路按照其流量控制阀安放位置的不同,分为进口节流调速、出口节流调速和旁路节流调速三种。

图1 电液比例方向阀动态性能实验原理图1泵驱动电机 2变量泵塞泵 3系统溢流阀 4温度传感器 5单向阀6球阀1 7畜能器 8比例溢流阀 9电液比例方向阀比例方向阀流量阶跃响应特性是比例方向阀动态特性的主要特性,该实验是测试比例方向阀流量。

给被试的比例方向阀的控制器施加一个升幅的阶跃信号(从起始电压至最大电压),A口至B口的流量相应地完成一个流量增加过程;这一过程完成后,再给被试的比例方向阀的控制器施加一个降幅的阶跃信号(从最大电压至起始电压),比例方向阀A口至B口的流量也相应地完成一个流量减小过程;记录被试比例方向阀流量变化全过程,绘制流量响应曲线。

根据被试比例方向阀流量阶跃响应曲线,计算阀的动态特性的主要参数:稳态流量Xo()、幅值(X amp)、超调量(Mp)、峰值(tp)、上升时间(tr)、下降时间(td)、调整时间(ts)等。

4实验步骤a.按[液压原理图]检查测试回路。

b.连接数据采集线:本实验使用AD 通道2 个,DA通道1个(DA2);AD 起始通道--电液比例控制器实际输出端口,AD 起始通道+1--流量传感器p;DA通道用1个,DA2 接电液比例控制器差动输入端口。

c.启动电机,调节系统溢流阀,使系统达到安全工作压力(如8Mpa),开启球阀3、球阀4;其他球阀关闭,二位三通电磁换向阀YA1、YA2通电。

QCT972-2014汽车电控液压助力转向器总成技术要求及试验方法

5 试验方 法 ¨……… … ……… ………·……… … …… … ………… ¨… …¨ ………… ………¨…… 4

QC/T972∵ 2014

前

言

本标准按照 GB/T1.1—2OO9《 标准化工作导则 第 1部 分 :标 准的结构和编写》给出的规则进

行起草。 本标准由全国汽车标准化技术委员会(sAC/TC I14)提 出并归 口。

4.21,2 超压 。试验 中不得 出现外渗 ,壳 体不得有裂纹或断裂瑰象。

42.1.3 逆 向疲 劳。试验 中不得出现外渗和其他异常情况 ;总 成不得存在损坏现象。 42^1.4 逆向超戡。与 ⒋2,13相 闹。

42。 1.5 耐磨掼 。试验 中不得 出现外渗和其他异常慵况 ;试 验后 自山闷隙 ≤12° ;总 成不彳摒 在损

尧 、邓飞、李玉琴 、滕星均 、闵新和 、黄达时 、祁蔚莉 、夏小俊 、张鹏 、陈春华 、傅早清。

Qc/∴ r972~_2014

汽车 电控 液压 助 力转 向器 总成 技 术 要 求及 试 验 方 法

1 范围

本标准规定了汽车电控液压助力转 向器总成技术要求及试验方法 。 本标准适用于汽车电控液压助力转 向器总成 ,包 括循环球式 电控液压助力转 向器总成及齿轮齿 条式 电控液压助力转向器总成 。

卟l)或 (21.6~32.0)Ⅴ (24Ⅴ 电系时 )范 围内变化时 ,控 制器应能正常△作 。 4,1,3,3 耐电源极性反接 。控制器应能承受 h而 n的 电源极性反接试验而不损坏 ,试 验后控制器应

能正常工作 。

4~1~3.4 耐呶源过电压。控制器应能承受 1碱 n的 电源过电厥试验 雨不损坏 ,试 验后控制器应能正

力特性 试验方法能满足转 向力特性性能要求 。

液压阀组试验要求

液压阀组试验要求液压阀组试验是对液压系统中的阀门组件进行检测和验证的过程。

液压阀组作为液压系统中的重要部件,其性能的可靠性和稳定性对整个系统的工作效果起着重要作用。

因此,在液压阀组试验中,我们需要严格遵守以下要求。

一、试验前的准备工作1. 确定试验目的和试验方案。

在进行液压阀组试验之前,需要明确试验的目的和试验方案,以确保试验的顺利进行。

2. 检查试验设备和仪器的状态。

包括液压源、压力表、流量计等设备的工作状态,以及试验台的固定和稳定性等。

二、试验过程中的要求1. 检查液压阀组的外观和密封性能。

首先需要检查液压阀组的外观是否完好,密封性能是否良好。

确保没有泄漏或损坏。

2. 进行功能性试验。

根据液压阀组的不同类型和用途,进行相应的功能性试验。

例如,对于溢流阀,可以进行溢流压力和溢流流量的测试;对于换向阀,可以进行换向动作的测试等。

3. 进行负载试验。

根据液压阀组的额定工作条件和负载要求,进行相应的负载试验。

通过改变负载条件,检测液压阀组在不同负载下的工作性能。

4. 进行稳定性和可靠性试验。

通过长时间连续工作或多次循环工作等方式,测试液压阀组的稳定性和可靠性。

确保液压阀组在实际工作条件下的稳定性和可靠性。

5. 记录试验数据和结果。

在试验过程中,需要及时记录试验数据和结果,包括液压阀组的压力、流量、温度等参数,以及试验过程中的观察和发现。

三、试验后的处理工作1. 对试验结果进行分析和评估。

根据试验数据和结果,对液压阀组的性能进行分析和评估,判断其是否符合设计要求和使用要求。

2. 编写试验报告。

根据试验结果和评估,编写试验报告,包括试验目的、试验方案、试验过程、试验结果和评估等内容。

报告应准确、清晰、简明扼要。

3. 提出改进和建议。

根据试验结果和评估,提出对液压阀组性能的改进和优化建议,以提高其工作效果和可靠性。

液压阀组试验是液压系统中不可或缺的环节,通过对液压阀组的试验,可以确保其在实际工作条件下的可靠性和稳定性。

《汽车液压转向助力泵试验方法》编制说明

《汽车液压转向助力泵试验方法》编制说明1 任务来源《汽车液压转向助力泵试验方法》是根据国家工业和信息化部批准的《2009 年产品类标准项目计划》而制定的汽车行业标准。

2 标准起草单位中国汽车工程研究院有限公司、大连液压件有限公司、合肥力威汽车油泵有限公司、陕西泰川机械发展股份有限公司。

标准起草小组成员:李玉琴、袁鼎水、郑丽霞、魏连江、张瑞、李红亮。

3 标准制定的目的和意义QC/T 299-2000《汽车动力转向油泵技术条件》是在2000年实施的,至今已有十年时间了。

在这十年里,汽车工业飞速发展,零部件企业的制造工艺及质量得到了质的提高。

无论是乘用车、还是商用车,转向系统普遍选用液压助力转向系,转向助力泵作为液压助力转向系的助力源,对其性能和可靠性要求非常高;随着国外品牌转向助力泵的引进,其技术规范已为广泛采用,对转向助力泵的性能要求更全面,可靠性要求更高。

因此,有必要对QC/T 299-2000《汽车动力转向油泵技术条件》进行修订。

4 工作简要过程标准修定起草工作开展后,起草小组收集了有关转向助力泵产品的标准,这些标准包括采埃孚标准、标致-雪铁龙标准、奇瑞标准、上汽通用五菱标准、以及大量的试验规范和试验数据。

在对收集的标准进行整理、分析对比后,经起草单位多次研讨、协商、修改后在2009年1月形成了第1讨论稿,并由转向分标委组织相关汽车生产厂、院校及主要转向助力泵生产企业的专家对第1讨论稿进行讨论。

会上收集到不少的宝贵意见,并征得生产厂家的支持,生产厂家提供了包括乘用车用、商用车用代表性样品,并经验证试验后,在2010年5月形成第2讨论稿,并在2010年5月底再次组织专家进行讨论。

在2010年6月最终形成了本标准的“征求意见稿”。

5 编制原则本标准的制订以满足整车要求为目标,参考国际先进水平标准,同时考虑到目前国内生产企业的技术能力,并能引导技术进步。

本标准的制订参照了采埃孚标准、标致-雪铁龙标准、奇瑞标准、上汽通用五菱标准、以及大量的试验规范和试验数据。

液压阀块总成测试方法

液压阀块总成测试技术要求1. 总则:1.1本技术要求规定了普通液压阀块的测试方法和技术要求,保证交付给客户的液压阀块满足如下性能。

1.2阀块总成的功能符合设计要求1.3不允许有外泄漏,内泄漏符合元件设计要求1.4阀块总成的清洁度符合设计要求1.5电路按设计连接,标识正确1.6液压阀块总成的各种标识齐全,清晰1.7外形尺寸,安装尺寸符合设计要求1.8表面处理符合设计要求2. 阀块总成的清洗2.1检查阀块内外不允许有任何毛刺,铁屑等异物2.2阀块在测试前应进行整体循环冲洗,以使系统的清洁度符合设计要求。

3. 测试前的一般性检查3.1检查管路连接必须和图纸一致3.2检查所有管路包括软管,硬管,接头,法兰的压力等级符合设计要求,液压软管外表面的重要参数标识要清晰。

3.3检查所有接头,法兰连接,螺钉螺母达到设计的拧紧力矩3.4检查阀块总成外形尺寸,安装尺寸符合设计要求,所有液压阀电磁铁,传感器,油口注标识清楚无误。

3.5检查电气接线符合设计要求,标识清晰。

3.6核实所用电气元件的电压/频率,功率,电流,交流/直流等参数,必须与测试条件相符。

3.7如果是出口特定国家或者特殊行业用液压阀块,相关元件需要相应的证书。

4. 测试前的准备4.1检测测试台运行正常4.2准备必须的测试工具,压力表,温度计,流量计,万用表,清洁度检测仪,温度传感器,压力传感器等,4.3确保所用液压介质和设计要求所用相同。

没有特殊要求的按HM46抗磨液压油,清洁度按NAS9级。

4.4测试用液压油温度为50℃非测试相关人员不能进入测试现场,测试现场应该有警戒标识和围栏!5. 主要测试项目及方法5.1试运行:主溢流阀处于卸荷状态,即压力设置全松到0MPa,运行5min,运行应平稳,无任何泄漏,异常噪音等现象,5.2压力调节特性检测:分阶段逐步的调节溢流阀压力到设定压力的(25%,50%,75% 100%),运行5min,运行应平稳,无任何泄漏,异常噪音等现象。

液压方向控制阀门说明书

41 500/107 EDSOLENOID OPERATEDDIRECTIONAL CONTROL VALVESWITH MONITORED SPOOLSOPERATING PRINCIPLEA wide range of configurations and different solenoid operated - hydropiloted directional control valve spool positions at rest are available:DS3M ISO 4401-03 (CETOP 03)DS5M ISO 4401-05 (CETOP 05)E4P4M CETOP P05E07P4M ISO 4401-07 (CETOP 07)E5P4M ISO 4401-08 (CETOP 08)p max (see performances table)Q max (see performances table)PERFORMANCES (working with mineral oil of viscosity of 36 cSt at 50°C)–Type S*: 4-way, 3-position directional control valve, with two solenoids; positioning of spool at rest is obtained by centering springs.–Type “T*”: 4-way, 2-position directional control valve with one solenoid; for piloted versions positioning of the spool at rest is determined hydraulically by the pilot valve and mechanically(even without pressure) by the main stage return spring.1 - IDENTIFICATION CODE1.1 Identification code for DS3M solenoid valves1.2 - Spool types for DS3M solenoid valvesMonitoredSpool types: see paraghraph 1.2Series No. (the overall and mounting dimensions remain unchanged from 10 to 19)D S 3M -/10-K1NOTE : In compliance with prEN 693 standards, valves are without manual override.Solenoid operateddirectional control valve ISO 4401-03 (CETOP 03) size Seals:N = NBR seals for mineral oil (standard )V = FPM seals for special fluidsCoil electrical connection:plug for connector type DIN 43650(standard )DC supply voltage D12= 12 V D24= 24 V D110= 110 V D220= 220 V1.3 - Identification code for DS5M solenoid valvesSolenoidoperated directional control valveISO 4401-05 (CETOP 05)sizeConfiguration and spool type (see par. 1.4)DC supply voltage D12= 12 V D24= 24 V D110= 110 V D220= 220 VSeries No. (the overall and mounting dimensions remain unchanged from 10 to 19)Coil electrical connection:plug for connector type DIN 43650(standard )External subplate drain port (standard )Seals:N = NBR seals for mineral oil (standard )V = FPM seals for special fluidsD S 5M -/ 11-K1 /Y1.4 - Spool type for DS5M solenoid valvesMonitoredNOTE : In compliance with prEN 693 standards, valves are without manual override1.5 - Identification code for E4P4M, E07P4M and E5P4M solenoid valvesPilot-solenoid operated directional control valve Size:4=CETOP P0507=ISO 4401-07(CETOP 07)5=ISO 4401-08(CETOP 08)P = Subplate mounting R = Mounting interfaceISO 4401-05 (CETOP R05) - only for valve E4 (not available for version H high pressure)Number of ways MonitoredSpool type: S* - TA (see paraghaph 1.6)Options:D = main spool shifting speed control (see par. 11.1)PF = subplate with restrictor Ø0.8 on port P placed under pilot operated solenoid valve (see par. 11.2)Piloting:E = external piloting (mandatory for spool S4)omit for internal pilotingDrainage:I = internal drainageomit for external drainage which isrecommended when the valve is used with back pressure on the outletSeals:N = NBR seals for mineral oil (standard )V = FPM seals for special fluidsDC power supply D12= 12 V D24= 24 V D110= 110 V D220= 220 V NOTE 1: voltages for alternating current are available on requestSeries No. (the overall and mounting dimensions remain unchanged from 20 to 29)H = high pressure version (pmax = 420 bar)Omit for standard version (pmax = 320 bar)EP 4M 20-K1-//1.6 - Spool type for E4P4M - E07P4M - E5P4M solenoid valvesNOTE : In compliance with prEN 693 standards, valves are without manual overrideCoil electrical connection:plug for connector type DIN 43650(standard )3 - PERFORMANCE CHARACTERISTICS (values obtained with viscosity 36 cSt at 50 °C)3.1 - Pressure drops Δp-Q2 - HYDRAULIC FLUIDSUse mineral oil-based hydraulic fluids HL or HM type, according to ISO 6743-4. For these fluids, use NBR seals (code N).For fluids HFDR type (phosphate esters) use FPM seals (code V).For the use of other fluid types such as HFA, HFB, HFC, please consult our technical department.Using fluids at temperatures higher than 80 °C causes a faster degradation of the fluid and of the seals characteristics.The fluid must be preserved in its physical and chemical characteristics.DS3M3.2 - Performance limits for DS3M and DS5M solenoid valvesThe curves state the flow rate functioning range according to the pressure.The values are obtained with solenoids at a standard temperature power supplied with a voltage equal to 90% of the rated voltage.DS3ME07P4ME5P4M3.3 - Performance limits for E4P4M - E07P4M - E5P4M solenoid operated directional control valves PRESSURES [bar] M I NMAX Piloting pressure5210*Pressure on line T with internal drainage -140 Pressure on line T with external drainage-250MAXIMUM FLOW RATES E4P4M E07P4ME5P4MPRESSURESSpool type210 bar 320 bar 210 bar 320 bar 210 bar 320 bar S4 - 6TA18 [l/min]120100250200500450S1 - TA [l/min]150120300250600500* For the H execution maximum piloting pressure is 280 barDS5MThe indicated values had obtained according to ISO 6403standards, using mineral oil with viscosity 36 cSt at 50 °C.The indicated values refer to a solenoid operated directional control valve operating with piloting pressure = 100 bar and with PA and BT connections.The switch on and off times are obtained at the time a pressure variation occurs on the line.The values indicated refer to a solenoid valve in configuration S1with Q = 60 l/min, p = 150 bar and with PA and BT connections. The switch on times are obtained at the time the spool switches over. The switch on and off times are obtained at the time a pressure variation occurs on the line.3.4 - Switching timesX : plug M5x6 for external pilot Y: plug M5x6 for external drainX : plug M6x8 for external pilot Y: plug M6x8 for external drainX : plug M6x8 for external pilot Y: plug M6x8 for external drainE5P4ME07P4ME07P4M 4 - PILOTING AND DRAINAGEThe E*P4 valves are available with piloting and drainage, both internal and external.The version with external drainage allows for a higher back pressure on the outlet.Plug assembly TYPE OF VALVEX Y E *P4M-**INTERNAL PILOT AND NO YES EXTERNAL DRAIN E *P4M-**/l INTERNAL PILOT AND NO NO INTERNAL DRAIN E *P4M-**/E EXTERNAL PILOT AND YES YES EXTERNAL DRAIN E *P4M-**/ElEXTERNAL PILOT AND YESNOINTERNAL DRAIN5.1 SolenoidsThese are essentially made up of two parts: tube and coil. The tube is threaded into the valve body and includes the armature that moves immersed in oil, without wear. The inner part, in contact with the oil in the return line, ensures heat dissipation.The coil is fastened to the tube by a threaded ring, and can be rotated and locked to suit the available space.NOTE 1: In order to further reduce the emissions, use of type H connectors is recommended. These prevent voltage peaks on opening of the coil supply electrical circuit (see catalogue 49000).NOTE 2: The IP65 protection degree is guaranteed only with the connector correctly connected and installed.5 - ELECTRICAL FEATURES5.2 Current and absorbed powerThe tables shows current and power consumption values relevant to the different coil types for DC.de-energized valve = closed contact = LED onenergized valve = open contact = LED offDS3M, E4P4M, E07P4M e E5P4M (values ± 5%)DS5M, (values ± 5%)5.3 Proximity sensor PNP typeCONNECTION SCHEMENOTE : On the DS3M and DS5M valves the led is placed straight on the proximity sensor and its light is RED.On the E4P4M, E07P4M e E5P4M valves the led is placed in the connector and its light is YELLOW.8 - E4P4M OVERALL AND MOUNTING DIMENSIONS9 - E07P4M OVERALL AND MOUNTING DIMENSIONS10 - E5P4M OVERALL AND MOUNTING DIMENSIONS12.1 - Proximity sensor connectorsConnectors for proximity sensors must be ordered separately, by specifying the descriptions here below, depending on the type of valve ordered.CONNECTOR FOR DS3M AND DS5M description: ECM3S / M8L / 10Connector: pre-wired connector M8 - IP68Cable: with 3 conductors 0.34 mm 2 - length 5 mt - cable material:polyurethane resin (oil resistant)Without LED. Leds are placed straight on the proximity sensor.CONNECTOR FOR E4P4M, E07P4M AND E5P4M description: ECM3S / M12L / 10Connector: pre-wired connector M12 - IP68cable: with 3 conductors 0.34 mm 2- length 5 mt - cable material:polyurethane resin (oil resistant)LEDS:GREEN LED: show the presence of power supply voltage to the connector. If the LED is off, the connector is not supplied.YELLOW LED: show the valve condition:- valve at rest yellow LED on - green LED on - switched valve yellow LED off - green LED off12.1 - Coil connectorsConnectors are never supplied with the solenoid valves, but theymust be ordered separately.For the identification of the connector type to be ordered, please see catalogue 49 000.11.1 - Control of the main spool shifting speedBy placing a MERS type double flow control valve between the pilot solenoid valve and the hydropiloted valve, the piloted flow rate can be controlled and therefore the change over smoothness can be varied.Add the letter D to the identification code to request this device (see paragraph 1.5).13.3 Subplate with throttle on line PIt is possible to introduce a subplate with a restrictor of Ø0,8 on line P between the pilot solenoid valve and the main distributor. The subplate thickness is 10 mm.Add PF to the identification code to request this option (see paragraph 1.5).11 - OPTIONSdimensions in mm 12 - ELECTRIC CONNECTORS 13 - INSTALLATIONThe valves can be installed in any position without impairing correct operation.Valve fastening takes place by means of screws or tie rods, laying the valve on a lapped surface, with values of planarity and smoothness that are equal to or better than those indicated in the drawing.If the minimum values of planarity or smoothness are not met, fluid leakages between valve and mounting surface can easily occur.14 - SUBPLATES (see catalogue 51 000)DS3M D4M E4P4M E07P4M E5P4M Type with rear ports PMMD-AI3G PMD4-AI4G PME4-AI5G PME07-AI6GType with side ports PMMD-AL3G PMD4-AL4G PME4-AL5G PME07-AL6G PME5-AL8G P, T, A, B, port dimensions3/8” BSP1/2” BSP3/4”1” BSP1½” BSP X, Y port dimensions --1/4” BSP1/4” BSP1/4” BSPDUPLOMATIC OLEODINAMICA SpA20025 LEGNANO (MI) - P.le Bozzi, 1 / Via Edison。

汽车液压动力转向系统实验方法

中华人民共和国汽车行业标准QC/T XXX—20XX代替QC/T 305—1999QC/T 306—1999汽车液压动力转向控制阀总成性能要求与试验方法Motor vehicles—hydraulic power Steering control valve —Performance requirements and test methods(征求意见稿)20XX-XX-XX发布 20XX-XX-XX实施发布QC/T XXX-20XX目 次前言 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (Ⅱ)1 范围 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)2 引用标准 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)3 术语和定义 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)4 总则 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (1)5 试验项目 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (2)6 试验样品 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (2)7 性能要求 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (2)8 试验方法 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (3)9 试验结果数据处理 ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... (4)10 检验规则...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ... (6)QC/T XXX-20XX前 言本标准是QC/T 305—1999《汽车动力转向控制阀总成技术条件》和QC/T 306—1999《汽车动力转向控制阀总成台架试验方法》的修订版。

汽车转阀式液压动力转向器性能分析与试验

化简得到负载压力

pL = p 1- p 2=

(Q S -

Q L ) 2 (U + x v ) 2- (Q S + Q L ) 2 (U -

8C d2W 2 (U 2-

x

2 v

)

2

x v)2Θ

(4)

2principleofrotaryvalveandequivalentmodel根据薄壁小孔节流公式qcda2?p1式中cd流量系数a小孔节流面积?p节流缝隙两端压差液压油密度得流量和负载流量的方程qsq1q2cda12psp1cda22psp22qlq1q4cda12psp1cda42p1p03式中qs供油流量ql负载流量cd流量系数ps转阀的供油压力p1p2转阀的左右动力缸压力a1a2a3a4对应于节流窗口1234的节流面积考虑到转阀结构的对称性得a1a3wuxva2a4wuxv式中w节流小孔的轴向长度u节流小孔的预开间隙量xv阀芯相对阀套沿弧线上的位移化简得到负载压力plp1p2qsql2uxv2qsql2uxv28c2转阀零位时的参考压力dw2u2x2v24ps0qdw2s4c22u25由式45得plp1p2qsql2uxv2qsql2uxv22q2su2x2vu2ps06将式6改写成无量纲的形式1ql21xv21ql21xv221xpl2v2121ql1xv21ql1xv27式中ql无因次负载流量qlql

系统工作油压 M Pa

2

3

4

5

6

7

9. 87

12. 41

13. 98

14. 99

16. 73

18. 20

9. 68

液压方向控制回路实验报告

液压方向控制回路实验报告液压回路连接实验报告实验报告Experiment Report一、实验目的(Experiment Purpose)1、通过亲自装拆,了解差动回路的组成和性能。

2、利用现有液压元件,拟定其它方案,进行比较。

3、熟悉液压系统原理图并在此基础上进行管路连接和简单的调试。

二、实验仪器(Instruments & Equipment)⒈典型液压元件拆装时实验的元件及工具实验一:二位二通电磁换向阀、二位四通电磁换向阀、先导型减压阀、单向阀、夹紧缸、溢流阀(2个)、单向液压泵、油箱、油管等。

实验二:三位四通电磁换向阀、二位二通电磁换向阀、溢流阀、调速阀、压力继电器、单向液压泵、油箱、油管等。

2. 液压回路实验的设备TMY-01型透明液压传动教学实验台三、实验原理(Experiment Principle)(实验一)(实验二)四、实验步骤(Experiment Steps)1.选择需要的元件到试验台上摆放到合适位置。

2.用油管连接各个元件3.检查五、数据记录与处理(Date Recording & Processing)1.进口节流调速回路的实验步骤(1)按实验回路图的要求,取出所需要的液压元件,检查型号是否正确。

(2)将检查完毕性能完好的液压元件安装在实验台面板合理的位置。

(3)通过快换接头和液压软管按回路要求连接。

(4)拧开溢流阀,启动YBX-16,调节溢流阀压力为2Mpa。

(5)参照系统的电磁铁动作顺序表,正确连接输入与输出电器元件,实现正确的控制逻辑。

⑥启动油源、依选择的电磁铁动作要求实现进口节流调速的动作。

2. 减压回路的实验步骤(1)按实验回路图的要求,取出所需要的液压元件,检查型号是否正确。

(2)将检查完毕性能完好的液压元件安装在实验台面板合理的位置。

(3)通过快换接头和液压软管按回路要求连接。

(4)拧开溢流阀,启动YB-6泵,调节溢流阀压力为4Mpa。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压动力转向控制阀总成性能要求与试验方法编制说明任务来源根据发改办工业[2008]1242号《国家发展改革委办公厅关于印发2008年行业标准计划的通知》,由起草单位一汽海马汽车有限公司修订QC/T 305一1999《汽车动力转向控制阀总成技术条件》和QC/T 306一1999《汽车动力转向控制阀总成台架试验方法》两项标准时,将两项标准合并为《汽车动力转向控制阀总成性能要求与试验方法》。

2 标准起草单位本标准起草单位:一汽海马汽车有限公司本标准参加起草单位:本标准起草人:本标准参加起草人:3 标准名称更改说明经过大家讨论,认为应当改为《汽车液压动力转向控制阀总成性能要求与试验方法》。

过去所说的动力转向器实际上就是液压动力转向器,现在,电动力转向器,也就是统称的电动转向,广泛应用于乘用车,所以本标准在动力转向控制阀前加液压。

4 修订原因1999年,将ZBT23 007—89《汽车动力转向控制阀总成技术条件》标准编号改为QC/T 305一1999,将ZBT23 008—89《汽车动力转向控制阀总成台架试验方法》标准编号改为QC/T 306一1999,标准的全部内容没有变化。

标准是1989年制定的,距现在已经20年一直没有修订。

随着汽车行业的发展,在汽车上大量采用液压动力转向器,控制阀是液压动力转向器核心部件,控制阀在装配到转向器前,必须独立调试。

原标准主要针对滑阀,现在主要用转阀,滑阀很少使用。

过去用手工处理试验数据,现在用计算机处理。

经过多年的实践,试验设备有很大进步。

基于以上原因,为控制与提高产品质量,应该对两项标准进行修订。

一汽海马汽车液压动力转向器执行日本马自达MES PA 32960D《齿轮齿条式动力转向装置》标准,供应商有德国的ZF、日本的光洋和美国的德尔福。

外资企业进入生产动力转向器,国内生产能力的日臻成熟,有先进的标准可以参照,已经具备修订标准的条件。

相信可以修订出一份明确、严格、统一的试验标准,满足汽车转向行业的需要。

5 修订条款说明5.1 试验项目原标准有四项试验,修订后的标准增加阀噪声、扭杆刚度、扭杆疲劳试验项目。

日本马自达MES PA 32960D对转向控制阀总成就单独进行测噪声试验,还对噪声规定了限值。

随着汽车行业的发展,对汽车降噪要求越来越高,所以本标准对控制阀增加了噪声试验这一试验项目。

扭杆刚度、扭杆疲劳试验项目已经广为转向行业所采用,本标准也增加了这两项试验项目。

5.2 试验设备原标准在试验设备及要求条款里作了如下规定:1)试验设备液压系统工作原理见图。

2)试验台液压源应满足动力转向最大工作油压及流量的要求。

3)试验用油粘度为17~23mm2/s(50℃)。

过滤精度不低于30μm。

随着试验技术的不断进步,试验手段不断变化,没有必要对试验设备液压系统工作原理作规定。

原标准对试验台液压源应满足动力转向最大工作油压及流量的要求没有必要作描述。

所以修订后将试验设备及要求条款去掉。

修订后,在总则里作了如下规定:试验时,固定控制阀的输出端。

在相应的试验台架上进行试验,油罐允许用试验台油箱,滤油器的绝对过滤精度不得低于原车,其它装置允许用试验台上配备的装置代用。

5.3 试验条件原标准在试验条件作了如下规定:1)控制阀进油口油温50±5℃。

2)流量:除另有规定外,应为动力转向装用车辆发动机怠速时的油泵输出量。

3)操作转向盘的角速度不得大于10°/s。

4)每次试验前仪器调零。

5)每项性能试验样品不得少于三个。

修订后,在总则里作了如下规定:试验用油料应符合产品使用说明书的要求,性能试验油温(50±5)℃,试验流量以产品说明书中提供的额定流量Qn为准。

5.4 试验仪器精度原标准试验仪器精度作了如下规定:1)压力表精度为0.5级。

2)流量测试仪表误差小于0.5%。

3)转角测试仪线性误差小于0.5%。

4)扭矩测试仪线性误差小于0.5%。

本标准试验测试系统误差作了如下规定:压力:压力测试系统误差≤0.5%;流量:流量测试系统误差≤0.5%;转角:转角测试系统误差≤0.5%;扭矩:扭矩测试系统误差≤0.5%。

原标准用仪器仪表测量试验数据,试验后手工处理数据,现在采用计算机、传感器和记录仪等形成测试系统测量试验数据,形成的是系统误差,实际上计算机取值、数据处理,大大的降低系统误差。

5.5 一般要求原标准在一般要求中对如下项目作规定:1)将控制阀阀芯置于中间位置。

2)控制阀的固定3)油压的测量点4)阀芯位移的测量5)控制阀操纵力的测量6)数据处理一般要求的1)~5)是试验的一般要求,没有必要在标准条文中说明。

如果不按照这些要求,肯定测试系统误差会超差。

一般要求的6)数据处理,现在数据处理方法已经有很大差别。

基于以上理由,本标准将一般要求这一项取消。

5.6 转向力特性a) 原标准对转向力特性试验方法作了如下规定:1)试验时应缓慢平稳地驱动控制阀运动 (相当转向盘转动角速度不10°/s)使两侧的工作油压分别达到最大值。

记录驱动控制阀的力 (或转向盘扭矩)和工作油压的关系曲线,典型曲线如图所示。

2) 将试验数据填入表。

3) 计算方法及符号见说明。

转向力特性试验性能要求:1) 最大油压应符合设计要求。

2) 最大工作油压时的操纵力矩,应符合设计要求。

3) 回正率应大于0.5。

4) 路感强度应符合设计要求。

5) 曲线对称性应大于0.85。

6) 压力降应符合设计要求。

b) 参考标准日本马自达MES PA 32960D转向力特性试验方法:1)在标准前进状态下固定齿条;2)小齿轮的转动速度: 3°/s;3)测量流量: 7L/min, 3.5L/min;4)油温:55℃,80℃,100℃;5)测量输入轴扭矩~压力以及输入轴扭矩~齿条推力。

日本马自达MES PA 32960D转向力特性试验性能要求:输入轴扭矩和油压以及输出推力在图纸要求的允许范围内;压力在1.96Mpa{20kgf/cm2}时,开启侧左右扭矩差在0.8N.m{0.08kgf.m}以下;开启和返回时的差距在1.8N.m{0.18kgf.m}以下。

原标准与参考标准的试验方法是一致的,参考标准的试验方法只不过语言表达比较准确,试验条件唯一明确。

小齿轮的转动速度: 3°/s,也就是0.5r/min;测量流量:Qn ;性能试验油温(50±5)℃。

c) 修订后转向力试验方法作了如下规定:将总成安装在试验台架上,把输出端刚性地固定在直线行驶位置;以0.5 r/min分别向左右两个方向转动输入端,工作压力达到Pz时为止;绘制输入端扭矩与工作压力之间的关系曲线,见图;分别测出控制阀在Pz时左、右转向力矩。

转向力特性试验性能要求:Pz时的转动力矩,应符合设计要求;回正率应大于70%;曲线对称性应大于90%;曲线波动范围,应符合设计要求。

5.7 灵敏度特性a) 原标准对灵敏度特性试验方法作了如下规定:1)试验时缓慢平稳地驱动控制阀运动 (相当于转向盘转角速度在10°/s以下)使两侧油压分别达到最大值,记录控制阀的位移s或转向盘转角θ和工作油压P的关系曲线 (允许不计回程)。

2)典型曲线如图所示。

3)将试验数据填入表。

4)计算方法及符号见说明。

灵敏度特性性能要求:1)最大油压应符合设计要求。

2)满压时阀芯位移 (或转角)应符合设计要求。

3)控制阀曲线对称性应大于0.85。

转向力和灵敏度特性试验方法是一致的,绘制的曲线不同,一条是输入端转矩与工作油压之间的关系曲线,另一条是输入端输入转角与工作油压之间的关系曲线。

灵敏度试验方法作了如下规定:将总成安装在试验台架上,把输出端刚性地固定在直线行驶位置;以0.5 r/min分别向左右两个方向转动输入端,工作压力达到Pz时为止;绘制输入端输入转角与工作压力之间的关系曲线,见图;测出控制阀不灵敏区θ0;分别测出控制阀在Pz时左、右转角。

转向灵敏度性能要求:Pz时阀芯转角(或位移),应符合设计要求;不灵敏区θ0,应符合设计要求;曲线对称性应大于90%;曲线波动范围,应符合设计要求。

5.8 泄漏试验a) 原标准泄漏试验方法:试验时,分别向两侧驱动控制阀阀芯到极限位置,在控制阀达到最大工作油压时测量内泄漏量,测量时间3~5s。

如两侧的泄漏量不等时,取其较大值。

观察有无外渗漏现象。

泄漏试验性能要求:不允许有任何外渗漏现象。

内泄漏不应超过发动机怠速时油泵流量的15%。

b) 修订后内泄漏试验方法作了如下规定:将控制阀安装在试验台架上,把输出端刚性地固定在直线行驶位置;在工作压力为Pz的情况下,测量从高压腔流向低压腔的泄漏量;分两个方向进行,每个方向测定时间为10s,取其中最大值作为内泄漏量。

外泄漏试验方法作了如下规定:在整个试验过程中,观察总成外泄漏情况。

泄漏性能要求作了如下规定:内泄漏量不超过试验流量的8%。

不允许有任何外渗漏现象。

5.9 压力降试验a) 原标准压力降试验方法:油泵由相当于发动机怠速时的转速开始,到油泵最大工作转速V (或流量Q),记录各点转速和进出口油压压力差△P。

测点不少于五点 (产品出厂检验允许测一点)。

典型曲线如图。

压力降性能要求:压力降应符合设计要求。

液压动力转向器的设计,主要防止液压油过热,液压油通过阀间隙,产生热量,应在允许的范围。

测量压力降,为产品设计提供参考。

试验方法和性能要求基本没有变化,只是测试手段在不断改进。

b) 修订后压力降试验方法作了如下规定:将总成安装在试验台架上,输入端自由状态,阀芯和阀套处在中间位置;油泵由最小流量Q0开始,到额定流量Qn为止;记录进出口压力差△P和流量之间的关系曲线,见图。

压力降性能要求:压力降应符合设计要求。

5.9 噪声a) 参考标准马自达MES PA 32960D阀噪声试验方法:流量7L/min油温:55℃,80℃,100℃;输入压力:490kPa{5kgf/cm2}到反弹压力。

测量事项、测量要领在距离阀门10cm的位置测量阀门的流动声。

噪声性能要求:距离外壳10cm的位置,噪音在53dB(A)以下。

参考MES PA 32960D标准制定本标准。

b) 修订后噪试声验方法:将总成安装在试验台架上,在工作压力为0.5 Pz和Pz两种工况下分别测量;试验环境噪声≤30dB(A);在距控制阀进油口处100mm球面处测量。

噪声性能要求:噪声应符合设计要求。

5.10 扭杆刚度、扭杆疲劳试验采用转向行业通常的试验方法以及相应的性能要求,没有争议。

6 结束语从标准编制说明的全文,可以看出,按照参考标准的试验方法和性能要求编制的本标准,这些参考标准已经由一些部件生产厂执行,也积累了大量的试验数据。

我们编制的标准是可行、可信,能少走弯路。