双闭环直流调速系统仿真(2009级)剖析

双闭环直流调速系统的ASR、ACR的设计与系统调试

课程设计题目双闭环直流调速系统的ASR、ACR的设计与系统调试学院计算机科学与信息工程学院专业自动化班级2009级一班学生姓名指导教师2012 年 6 月 5 日目录摘要 (1)Abstract (1)第一章晶闸管直流调速系统参数和环节特性的测定 (2)一、实验目的 (2)二、实验所需挂件及附件 (2)三、实验线路及原理 (3)四、注意事项 (3)五、实验内容 (4)第二章调节器的设计 (8)一、电流调节器的设计 (8)二、转速调节器的设计 (12)第三章系统调试 (16)一、系统调试的目的 (16)二、调试线路及原理 (17)三、调试内容 (18)四、调试方法 (18)第四章总结 (26)一、个人总结 (26)二、附录 (27)第五章参考文献 (29)摘要直流双闭环调速系统的性能很好,具有调速范围广、精度高、动态性能好和易于控制等优点,所以在电气传动系统中得到了广泛的应用。

直流双闭环调速系统中设置了两个调节器,即转速调节器(ASR)和电流调节器(ACR),分别调节转速和电流。

本文着重对直流双闭环调速系统转速的设计进行了分析,介绍了其主电路、检测电路的设计,详细介绍了电流调节器和转速调节器的设计以及一些参数的选择和计算,使其满足工程设计参数指标。

关键词:动态性能、控制、参数AbstractDouble closed loop DC speed control system has good performance, wide speed range, high precision, good dynamic performance and easy control and other advantages, so in the electrical transmission system has been widely used. Double closed loop DC speed system in the setting of two regulator, i.e. speed regulator ( ASR ) and the current regulator ( ACR ), respectively, by adjusting the speed and current. This paper focuses on the double closed loop DC speed regulating system design were analyzed, introduced its main circuit, detection circuit design, described in detail the current regulator and speed regulator design and some of the parameters selection and calculation, the engineering design parameters.Key words: dynamic performance, control,parameter第一章晶闸管直流调速系统参数和环节特性的测定一、实验目的(1)熟悉晶闸管直流调速系统的组成及基本结构。

双闭环直流调速系统的设计与仿真分析

双闭环直流调速系统的设计与仿真分析摘要:本文简要介绍了双闭环直流调速系统的组成与基本工作原理,并对双闭环转速、直流调速系统设计展开分析论述,阐明了双闭环直流调速系统的模型仿真。

关键词:双闭环;直流调速系统;仿真直流电动机因易于控制,起、制动、运行方便等特征在生活中的应用范围较广。

近年来,经济的增长推动了该调速系统在我国经济市场中的进一步发展,很多高性能高调速设备均需使用该系统(包括直流电力推进、海洋钻机、金属切割机床、纺织、造纸、轧钢、高层电梯、矿山采掘等),设备运行时,对调速系统的性能要求均较高,需弄清双闭环直流调速系统的基本工作原理,并对其进行仿真分析,使其更好为现代经济的发展服务。

1.双闭环直流调速系统组成与工作原理双闭环直流调速系统中有两个调节器,即电流ACR调节器与转速ASR调节器,两种调节器可对系统的电流与设备转速造成影响,若二者串联,且均带输出限幅电路,限幅值依次可为Usim与Ucm。

因调速系统的关键性被控量为转速,因而需将转速负反馈组成的环视作外环,这可让电动机转速无误的跟随给定电压,再将电流负反馈生成的环视作内环,以让设备在最大电流节约下,使得整个转速过渡过程得到最佳控制。

整个双闭环直流调速系统工作原理图如下所示:图1双闭环直流调速系统工作原理从上图中双闭环直流调速系统工作原理图可知,电动机的转速与给定电压之间的关系紧密,且受给定电压影响,调速系统的速度调节器ASR的输入偏差电压即△usr=usn-ufn,ASR的输出电压usi可视作整个调节系统的给定信号,电流调节器的输入偏差电压计算公式即为△ucr=-usi+ufi,ACR的输出电压Uc可视作直流调速系统的控制电压。

在系统运行过程中,若控制电压Uc改变,就可直接影响触发器控制角α与系统运行时的输出电压Udo,进而改变和控制电动机的转速,可自由调节、改变其运行速度[1]。

2.双闭环转速、直流调速系统设计在调速系统中,若要保证转速与电流负反馈均各自发挥相应作用,就应在系统的正确位置处安装两个调节器,用以快速调节转速与电流,并将二者串联。

双闭环直流调速系统的建模与仿真实验研究

双闭环直流调速系统的建模与仿真实验研究摘要利用MATLAB下的SIMULINK软件和电力系统模块库(SimPowerSystems)进行系统仿真是十分简单和直观的,用户可以用图形化的方法直接建立起仿真系统的模型,并通过SIMULINK环境中的菜单直接启动系统的仿真过程,同时将结果在示波器上显示出来。

掌握了强大的SIMULINK工具后,会大大增强用户系统仿真的能力。

关键词:matlab;simulink;双闭环;电机;调速ABSTRUCTUsing simlink software of MATLAB and SimPowerSystems ,it is simple and manifest to simulate the ers can build up system model by graph,and run simulative program by pressing the menu of Simulink environment,whose result will display on the er’s capability of simulation will be fortified much with the learning of powerful SIMULINK tools.KEY WORD:matlab;simulink;Double closed loop;electric motor;speed regulation一引言:本课题所涉及的调速方案本质上是改变电枢电压调速。

该调速方法可以实现大范围平滑调速,是目前直流调速系统采用的主要调速方案。

但电机的开环运行性能远远不能满足要求。

按反馈控制原理组成转速闭环系统是减小或消除静态转速降落的有效途径。

转速反馈闭环是调速系统的基本反馈形式。

可要实现高精度和高动态性能的控制,不尽要控制速度,同时还要控制速度的变化率也就是加速度。

双闭环直流调速控制系统仿真模型的建立与分析

作业5:双闭环直流调速控制系统仿真模型的建立与分析

一、模型的建立

从simulink库中找到搭建模型的元件,要用到如下元件:DC-Motor(直流电动机)、AC voltage source(交流电压源)、Universal Bridge(通用桥臂)、Step、PID Controller(PID 控制器)、Tranfser Fcn(传递函数)以及其他一些模块。

搭建好的模型图如图5-1所示。

图5-1 基于电气原理图的双闭环直流调速控制系统模型

二、仿真结果分析

仿真算法选用ode15s,仿真时间为0~10s,其他参数为默认值。

1、设置step参数

①直流电动机空载启动时情况

直流电动机TL端连接常数0. 设置完参数后,进行仿真运行。

点击scope ,查看波形。

下图为电机转速w、转矩Te、电枢电流Ia的波形图。

②直流电机突加负载情况分析

直流电动机TL端连接阶跃信号step1.Step1参数设置如下图所示。

设置完参数后,进行仿真运行。

点击scope ,查看波形。

下图为电机转速w、转矩Te、电枢电流Ia的波形图。

综合以上图形,当给定信号设置为8时,电机速度无论是在空载,还是突加负载情况下都能最终稳定在800rpm 。

我们可以分析得出,设置的转速调节器ASR 、电流调节器ACR 参数基本上能满足闭环控制的稳态精度、系统的快速性也比较良好。

双闭环直流调速系统的设计与仿真实验报告

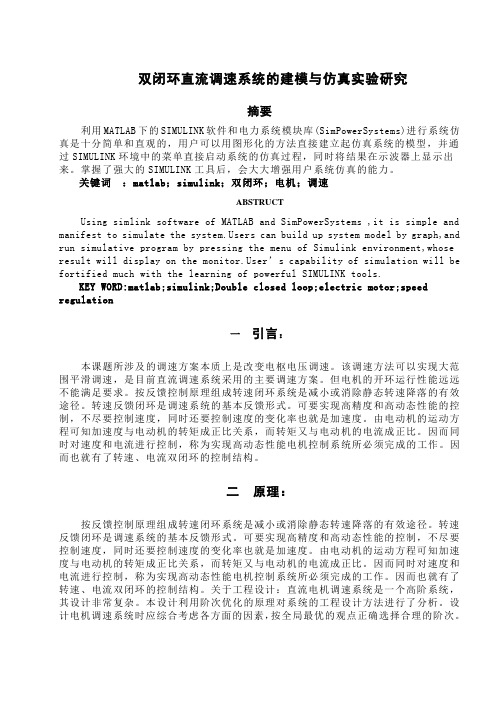

TGn ASR ACR U *n + -U n U i U *i + - U c TAV M + -U d I dUP E L- M T 双闭环直流调速系统的设计与仿真1、实验目的1.熟悉晶闸管直流调速系统的组成及其基本原理。

2.掌握晶闸管直流调速系统参数及反馈环节测定方法。

3.掌握调节器的工程设计及仿真方法。

2、实验内容1.调节器的工程设计 2.仿真模型建立 3.系统仿真分析 3、实验要求用电机参数建立相应仿真模型进行仿真 4、双闭环直流调速系统组成及工作原理晶闸管直流调速系统由三相调压器,晶闸管整流调速装置,平波电抗器,电动机—发电机组等组成。

本实验中,整流装置的主电路为三相桥式电路,控制回路可直接由给定电压U ct 作为触发器的移相控制电压,改变U ct 的大小即可改变控制角,从而获得可调的直流电压和转速,以满足实验要求。

为了实现转速和电流两种负反馈分别起作用,可在系统中设置两个调节器,分别调节转速和电流,即分别引入转速负反馈和电流负反馈,二者之间实行嵌套联接,如图4.1。

把转速调节器的输出当作电流调节器的输入,再用电流的输出去控制电力电子变换器UPE 。

在结构上,电流环作为内环,转速环作为外环,形成了转速、电流双闭环调速系统。

为了获得良好的静、动态特性,转速和电流两个调节器采用PI 调节器。

图4.1 转速、电流双闭环调速系统 5、电机参数及设计要求5.1电机参数 直流电动机:220V ,136A ,1460r/min , =0.192V ? min/r ,允许过载倍数=1.5,晶闸管装置放大系数: =40电枢回路总电阻:R=0.5 时间常数: =0.00167s, =0.075s电流反馈系数: =0.05V/A 转速反馈系数:=0.007 V ? min/r 5.2设计要求要求电流超调量 5%,转速无静差,空载起动到额定转速时的转速超调量 10%。

6、调节器的工程设计 6.1电流调节器ACR 的设计 (1)确定电流环时间常数1)装置滞后时间常数 =0.0017s ; 2)电流滤波时间常数 =0.002s ;3)电流环小时间常数之和 = + =0.0037s ; (2)选择电流调节结构根据设计要求5%,并且保证稳态电流无差,电流环的控制对象是双惯性型的,且=0.03/0.0037=8.11<10,故校正成典型?I?型系统,显然应采用PI型的电流调节器,其传递函数可以写成?式中—?电流调节器的比例系数;?—?电流调节器的超前时间常数。

双闭环直流调速系统的设计与仿真实验报告

双闭环直流调速系统的设计与仿真实验报告一、系统结构设计双闭环直流调速系统由两个闭环控制组成,分别是速度子环和电流子环。

速度子环负责监测电机的转速,并根据设定值与实际转速的误差,输出电流指令给电流子环。

电流子环负责监测电机的电流,并根据电流指令与实际电流的误差,输出电压指令给电机驱动器,实现对电机转速的精确控制。

二、参数选择在进行双闭环直流调速系统的设计之前,需选择合适的控制参数。

根据实际的电机参数和转速要求,确定速度环和电流环的比例增益和积分时间常数等参数。

同时,还需根据电机的动态特性和负载特性,选取合适的速度和电流传感器。

三、控制策略速度子环采用PID控制器,通过计算速度误差、积分误差和微分误差,生成电流指令,并传递给电流子环。

电流子环也采用PID控制器,通过计算电流误差、积分误差和微分误差,生成电压指令,并输出给电机驱动器。

四、仿真实验为了验证双闭环直流调速系统的性能,进行了仿真实验。

首先,通过Matlab/Simulink建立双闭环直流调速系统的模型,并设置不同转速和负载条件,对系统进行仿真。

然后,通过调整控制参数,观察系统响应速度、稳定性和抗干扰性等指标的变化。

五、仿真结果分析根据仿真实验的结果可以看出,双闭环直流调速系统能够实现对电机转速的精确控制。

当系统负载发生变化时,速度子环能够快速调整电流指令,使电机转速保持稳定。

同时,电流子环能够根据速度子环的电流指令,快速调整电压指令,以满足实际转速的要求。

此外,通过调整控制参数,可以改善系统的响应速度和稳定性。

六、总结双闭环直流调速系统是一种高精度的电机调速方案,通过双重反馈控制实现对电机转速的精确控制。

本文介绍了该系统的设计与仿真实验,包括系统结构设计、参数选择、控制策略及仿真结果等。

仿真实验结果表明,双闭环直流调速系统具有良好的控制性能,能够满足实际转速的要求。

“双闭环控制直流电动机调速系统”数字仿真实验

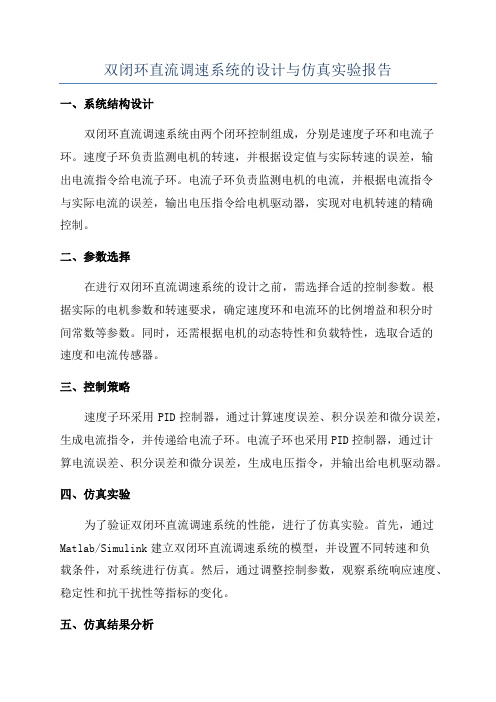

“双闭环控制直流电动机调速系统”数字仿真实验24、SIMULINK建模我们借助SIMULINK,根据上节理论计算得到的参数,可得双闭环调速系统的动态结构图如下所示:图7 双闭环调速系统的动态结构图(1)系统动态结构的simulink建模①启动计算机,进入MATLAB系统检查计算机电源是否已经连接,插座开关是否打开,确定计算机已接通,按下计算机电压按钮,打开显示器开关,启动计算机。

打开Windows开始菜单,选择程序,选择MATAB6.5.1,选择并点击MATAB6.5.1,启动MATAB程序,如图8,点击后得到下图9:图8选择MATAB程序图9 MATAB6.5.1界面点击smulink 中的continuous,选择transfor Fc n(传递函数)就可以编辑系统的传递函数模型了,如图10。

图10 smulink界面②系统设置选择smulink界面左上角的白色图标既建立了一个新的simulink模型,系统地仿真与验证将在这个新模型中完成,可以看到在simulink目录下还有很多的子目录,里面有许多我们这个仿真实验中要用的模块,这里不再一一介绍,自介绍最重要的传递函数模块的设置,其他所需模块参数的摄制过程与之类似。

将transfor Fc n(传递函数)模块用鼠标左键拖入新模型后双击transfor Fc n(传递函数)模块得到图11,开始编辑此模块的属性。

图11参数表与模型建立参数对话栏第一和第二项就是我们需要设置的传递函数的分子与分母,如我们需要设置电流环的控制器的传递函数:0.01810.0181()0.2920.0180.062ACR s s W s s s++=⋅=,这在对话栏的第一栏写如:[0.018 1],第二栏为:[0.062 0]。

点击OK ,参数设置完成。

如图12。

图12传递函数参数设置设置完所有模块的参数后将模块连接起来既得到图7所示的系统仿真模型。

在这里需要注意的是,当我们按照理论设计的仿真模型得到的实验波形与理想的波形有很大的出入。

双闭环直流调速系统的仿真研究

双闭环直流调速系统的仿真研究张巍 08118085 自动化0812摘要:本文采用MATLAB软件中的Simulink控制工具箱对直流电动机双闭环调速系统、电流环、转速环进行计算机辅助设计,并用Simulink进行动态数字仿真,同时查看仿真波形,以此验证设计的调速系统是否可行,有助于对闭环控制系统的学习和研究。

关键词:闭环控制电流环转速环MATLAB仿真0引言在实际工业应用中许多机械要求在一定的范围内进行速度的平滑调节,并且要求有良好的稳态、动态性能。

转速﹑电流双闭环控制直流调速系统调速范围广、静差率小、稳定性好以及具有良好的动态性能。

在高性能的拖动技术领域中,双闭环直流调速系统是直流调速控制系统中发展得最为成熟,应用最广泛的电力传动系统。

它具有动态响应快、抗干扰能力强等优点。

MATLAB仿真对闭环控制系统的分析有很大帮助。

1双闭环调速系统的仿真使用MATLAB对控制系统进行计算机仿真的主要方法有三种:一、直接在MATLAB编写程序,编译运行得到仿真结果。

这种方法对编程技能要求较高,往往比较复杂容易出错。

二、面向控制系统电气原理结构图,使用Power System工具箱进行调速系统仿真的新方法。

这种方法适用于各种工业控制系统。

三、以控制系统的传递函数为基础,使用MATLAB的Simulink工具箱对其进行计算机仿真研究。

这种方法简捷、准确容易使用,本次仿真研究采用这种方法图1.1 双闭环调速系统的仿真图仿真结果如下:图1.2 图1.3用绘图命令plot(tout , yout) 在MATLAB 命令窗口里绘制图形,观察仿真输出,如上图所示:上图蓝线为电机转速曲线,绿线为电机电流曲线。

加电流启动时电流环将电机速度提高,并且保持为最大电流,而此时速度环则不起作用,使转速随时间线性变化,上升到饱和状态。

进入稳态运行后,转速换起主要作用,保持转速的稳定。

2电流环的仿真一、电流环的输出特性分析图2.1电流环Simulink动态结构图图2.1中1表示的是输入阶跃给定信号,2和3分别是两个典型扰动信号作用点的位置。

直流电动机双闭环调速系统MATLAB仿真实验报告

直流电动机双闭环调速系统MATLAB仿真实验报告

实验目的:

本实验旨在设计并实现直流电动机的双闭环调速系统,并使用MATLAB进行仿真实验,验证系统的性能和稳定性。

实验原理:

直流电动机调速系统是通过改变电机的输入电压来实现调速的。

双闭环调速系统采用了速度环和电流环两个闭环控制器,其中速度环的输入为期望转速和实际转速的误差,输出为电机的电流设定值;电流环的输入为速度环输出的电流设定值和实际电流的误差,输出为电机的输入电压。

实验步骤:

1.建立直流电动机的数学模型。

2.设计速度环控制器。

3.设计电流环控制器。

4.进行系统仿真实验。

实验结果:

经过仿真实验,得到了直流电动机双闭环调速系统的性能指标,包括上升时间、峰值过渡性能和稳态误差等。

同时,还绘制了调速曲线和相应的控制输入曲线,分析了调速系统的性能和稳定性。

实验结论:

通过对直流电动机双闭环调速系统的仿真实验,验证了系统的性能和

稳定性。

实验结果表明,所设计的双闭环控制器能够实现快速且稳定的直

流电动机调速,满足了实际工程应用的需求。

实验心得:

本实验通过使用MATLAB进行仿真实验,深入理解了直流电动机的双

闭环调速系统原理和实现方式。

通过实验,我不仅熟悉了MATLAB的使用,还掌握了直流电动机的调速方法和控制器设计的原则。

同时,实验中遇到

了一些问题,比如系统的超调过大等,通过调整控制器参数和优化系统结

构等方法,最终解决了这些问题。

通过本次实验,我对直流电动机调速系

统有了更加深入的理解,为之后的工程应用打下了坚实的基础。

直流双闭环调速系统设计与仿真

直流双闭环调速系统设计与仿真一、直流双闭环调速系统的基本原理电流环用于控制电机的电流,通过测量电机的电流反馈信号与给定的电流信号进行比较,得到误差信号,然后经过PID控制器计算控制信号,最后通过逆变器输出给电机控制电流。

二、直流双闭环调速系统的设计1.确定系统参数:包括电机的转矩常数,转矩惯量,电感,电阻等参数。

2.设计速度环控制器:根据转速信号和转速误差信号,设计速度环控制器的传递函数。

可以选择PID控制器,也可以选择其他类型的控制器。

3.设计电流环控制器:根据电流信号和电流误差信号,设计电流环控制器的传递函数。

同样可以选择PID控制器或其他类型的控制器。

4.进行系统仿真:将设计好的速度环和电流环控制器加入电机模型,进行系统仿真。

通过调整控制器参数,观察系统的响应特性,可以优化系统性能。

5.调整控制参数:根据仿真结果,调整控制器的参数,使系统响应更加快速、稳定。

三、直流双闭环调速系统的仿真1.定义系统模型:建立直流电机的状态方程,包括速度环和电流环的动态方程。

2.设定系统初始条件和输入信号:设置电机的初始状态和给定的转速信号以及电流信号。

3.选择控制器类型和参数:根据设计要求,选择控制器类型和参数。

可以选择PID控制器,并根据调试经验选择合适的参数。

4.搭建控制系统模型:将速度环和电流环的控制器模型和电机模型连接在一起,构建闭环控制系统模型。

5.进行系统仿真:利用MATLAB或其他仿真软件进行系统仿真,根据给定的转速信号和电流信号,观察系统的响应特性。

四、直流双闭环调速系统的优化1.参数调整:根据仿真结果,调整控制器的参数,使系统的性能得到优化。

可以通过试探法或自适应调节方法进行参数调整。

2.饱和处理:考虑到电机的饱和特性,可以在控制器中添加饱和处理模块,以提高系统的稳定性和抗干扰能力。

3.鲁棒性设计:考虑到系统参数的不确定性,可以采用鲁棒控制方法,提高系统的鲁棒性能。

4.死区补偿:在电机控制中常常会出现死区现象,可以在控制器中添加死区补偿模块,以减小死区对系统性能的影响。

双闭环直流调速系统剖析

双闭环直流调速系统的设计及其仿真班级:自动化2班学号: xxxxxxxx姓名: xxxxxx指导教师:xxxxxx设计时间:2014年6月23日目录一、冃U言 (3)1.课题研究的意义 (3)2.课题研究的背景 (3)二、总体设计方案 (3)1.MATLAB 仿真软件介绍 (3)2.设计目标 (4)3.系统理论设计 (5)4.仿真实验 (9)5.仿真波形分析 (13)三、心得体会 (14)四、参考文献 (16)促使了电机控制技术水平有了突破性的提高。

从20世纪60年代第一代电力电子器件-晶闸管(SCR)发明至今,已经历了第二代有自关断能力的电力电子器件-GTR、GTO MOSFE第三代复合场控器件-IGBT、MCT等,如今正蓬勃发展的第四代产品-功率集成电路(PIC)。

每一代的电力电子元件也未停顿,多年来其结构、工艺不断改进,性能有了飞速提高,在不同应用领域它们在互相竞争,新的应用不断出现。

同时电机控制技术的发展得力于微电子技术、电力电子技术、传感器技术、永磁材料技术、自动控制技术和微机应用技术的最新发展成就。

正是这些技术的进步使电动机控制技术在近二十多年内发生了天翻地覆的变化。

3注意什么问题二、总体设计方案1.MATLAB仿真软件介绍本设计所采用的仿真软件是MATLABMATLAB!美国MathWorks公司出品的商业数学软件,用于算法开发、数据可视化、数据分析以及数值计算的高级技术计算语言和交互式环境,主要包括MATLAB和Simulink两大部分。

MATLAB S用非常之广泛!MATLA的基本数据单位是矩阵,它的指令表达式与数学、工程中常用的形式十分相似,故用MATLAB来解算问题要比用C, FORTRA等语言完成相同的事情简捷得多,并且MATLA也吸收了像Maple等软件的优点,使MATLA 成为一个强大的数学软件。

主要的优势特点为:①高效的数值计算及符号计算功能,能使用户从繁杂的数学运算分析中解脱出来;②具有完备的图形处理功能,实现计算结果和编程的可视化;③友好的用户界面及接近数学表达式的自然化语言,使学者易于学习和掌握;④功能丰富的应用工具箱(如信号处理工具箱、通信工具箱等),为用户提供了大量方便实用的处理工具。

双闭环直流调速系统设计仿真

双闭环直流调速系统设计摘要直流电机由于具有速度控制容易,启、制动性能良好,且在宽范围内平滑调速等特点而在冶金、机械制造、轻工业等工业部门中得到广泛应用。

但在很多系统中对电机起制动要快、突加负载动态速降要小等要求,传统的单闭环控制系统很难达到要求。

采用双闭环(电流环、转速环)调速系统便可以解决这些问题,双闭环调速系统因其具有动态响应快、抗干扰能力强等优点而广泛应用于当前的电力传动系统中。

其反馈闭环控制系统具有良好的抗扰性能,它对于被反馈环的前向通道上的一切扰动作用都能有效的加以抑制。

本文对该系统进行了比较系统分析,并用matlab对其进行仿真,根据波形对该系统调试,使流苏系统趋于合理与完善。

关键字:双闭环调速;matlab仿真;直流电机1.引言采用转速负反馈和PI调节器的单闭环的调速系统可以在保证系统稳定的前提下实现转速无差。

但如果对系统的动态性能要求较高,例如要求起制动、突加负载动态速降较小等,单闭环系统就难以满足要求。

在单闭环系统中,只有电流截止负反馈环节是专门用来控制电流的。

但它只是在超过临界电流值以后,强烈的负反馈作用限制电流的冲击,并不能很理想的控制电流的动态波形。

在实际工作中,我们希望在电机最大电流限制的条件下,充分利用电机的允许过载能力,最好是在过度过程中始终保持电流(转矩)为允许最大值,使电力拖动系统尽可能用最大的加速度启动,达到稳定转速后,又让电流立即降下来,使转矩马上与负载相平衡,从而转入稳态运行。

这时,启动电流成方波形,而转速是线性增长的。

这是在最大电流转矩条件下调速系统所能得到的最快启动过程。

因此,采用具有转速反馈和电流反馈的双闭环直流调速系统就能获得良好的起制动效果。

双闭环直流调速系统具有调速范围宽、平稳性好、稳速精度高等优点,在拖动领域中发挥着极其重要的作用。

由于直流电机双闭环调速是各种电机调速系统的基础,直流电机双闭环调速系统的工程设计主要是设计两个调节器。

调节器的设计一般包括两个方面:第一选择调节器的结构,以确保系统稳定,同时满足所需的稳态精度. 第二选择调节器的参数,以满足动态性能指标。

双闭环直流调速系统的研究

发器, A为电流互感器, T为整流装置。 为转 T V U 速给定电压 , 为转速反馈 电压 , 为电流给定电 Un

收稿 日 :070—9修回 日期 :08 1 4 期 20—91} 20- . 0o 作者简介 : 邵雪卷 (95)女 , 17一, 硕士 , 讲师 , 主要从事交直 流传动 系统新型控制策略的研究 ,- a :x 31 6.ol Em i s 05@13cr l j l 张井 岗(95)男, 16-, 博士 , 教授 , 主要从事智能控制和鲁棒控制及其在 电气传动系统中的应用等方面 的研究工作 ;

p rin lit g a)t p .Thsp p rsu ise it gq e to ft es se ,i cu ig t es t rb el t- o t a-n e r 1 y e o i a e t d e xsi u sin o h y tm n l dn h a u a l mia n i

( p rmet fAuo ain,T iu nU iest fS inea d T cn lg De at n o tm t o ay a nvri o cec n eh oo y,T iu n00 2 , hn ) y ay a 3 0 4 C ia

Ab ta t Th p e e ua o fd u l o p DC p e e ua i g s s e i s al e o b h sr c : es e d rg lt ro o be lo s e d rg ltn y tm su u l s tt e t ePI( r - y p o

to n h p e v rh o u ig t e sa i g p o e s ,t e i e e tr s lto sa e p o o e . Th in a d t e s e d o e s o td rn h trn r c s h n df r n e o u in r r p s d f e

双闭环控制的直流调速系统的仿真设计

双闭环控制的直流调速系统的仿真设计摘要:本文详细讨论了直流电机调速系统的工程设计方法。

基于直流电机基本方程,建立了直流电机转速、电流双闭环调速系统数学模型,给出了系统动态结构图并进行了仿真研究,仿真结果验证了控制方案的合理性。

关键词:转速环;电流环;PI控制器;SIMULINK仿真0 前言直流调速是现代电力电子拖动自动控制系统中发展较早的技术。

在20世纪60年代,随着晶闸管的出现,现代电力电子和控制理论、计算机的结合促进了电力传动控制技术研究和应用的繁荣。

七十年代以来,国内外在电气传动领域里,大量地采用“晶闸管整流电动机调速”技术。

尽管当今功率半导体变流技术已有了突飞猛进的发展,但是晶闸管整流调速系统在工业生产中的应用量还是占有相当大的比重。

尽管目前交流调速的迅速发展,交流调速技术技术越趋成熟,以及交流电动机的经济性和易维护性,使交流调速广泛受到用户的欢迎。

但是直流电动机调速调速系统以其优良的调速性能仍有广阔的市场,并且建立在反馈控制理论基础上的直流调速原理也是交流调速控制的基础。

在当今社会,仿真技术已经成为分析、研究各种系统尤其是复杂系统的重要工具,为了简便工程设计和解决设计中可能出现的问题,利用Matlab中SIMULINK实用工具对直流电动机的双闭环调速系统进行仿真和系统分析就成为我们今天急需探讨的课题。

1双环控制的直流调速系统的设计1.1 转速、电流双闭环调速系统的原理为了实现转速和电流两种负反馈分别起作用,在系统中设置了两个调节器,分别调节转速和电流,二者之间实行串联连接。

把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制晶闸管整流器的触发装置。

从闭环结构上看,电流调节环在里面,叫做内环,转速调节环在外边,叫做外环,这样就形了转速、电流双闭环调速系统。

调速系统原理见图1 所示。

图1 转速、电流双闭坏调速系统原理图在单闭环调速系统动态数学模型的基础上,考虑双闭环控制的结构,可绘出双闭环调速系统的动态结构图,如图2 所示。

双闭环直流调速系统的建模与仿真实验研究

双闭环直流调速系统的建模与仿真实验研究双闭环直流调速系统是现代控制领域的重要研究内容之一、它采用了两个闭环控制回路,可以实现对电机的速度和电流进行精确控制。

本文将对双闭环直流调速系统的建模方法和仿真实验进行研究,以期提高调速系统的控制性能。

首先,需要建立双闭环直流调速系统的数学模型。

该模型包括机械部分、电磁部分和电气部分。

机械部分主要是电机的动力学方程,包括转速、负载转矩和机械转动惯量等参数。

电磁部分包括电机的电磁方程和电磁转矩。

电气部分则包括电机的电流方程和电压方程。

将这些方程组合在一起,可以得到双闭环直流调速系统的数学模型。

接下来,可以利用MATLAB/Simulink等仿真软件进行系统仿真实验。

仿真实验的目的是验证建立的数学模型的准确性,并进行控制性能的评估。

首先,可以进行开环控制的仿真实验。

开环控制时,将输入期望速度信号,通过电流控制器输出加到电机输入端,然后通过机械部分的动力学模型计算出电机轴的转速。

仿真实验中,可以调节电流控制器的参数,观察实际转速与期望转速之间的误差。

通过不断调整电流控制器的参数,使得转速误差最小,从而得到最佳的开环控制参数。

然后,可以进行闭环控制的仿真实验。

闭环控制中,需要加入速度反馈回路,将实际转速信号与期望转速信号进行比较,并通过调节电流控制器输出的电流信号来实现转速的闭环控制。

在仿真实验中,可以观察调整速度环和电流环的参数对闭环控制性能的影响。

通过不断优化参数,使得系统的响应速度更快、稳定性更好。

最后,可以进行扰动实验。

扰动实验是为了评估系统在外部扰动下的鲁棒性能。

通过加入外部扰动信号,观察系统对扰动的抑制能力。

可以进行不同程度和频率的扰动实验,评估系统对扰动的抑制能力,并通过调整控制器参数来提高系统的抗扰能力。

通过以上的建模与仿真实验研究,可以得到双闭环直流调速系统的数学模型,并且评估调速系统的控制性能。

这对于实际工程控制中的双闭环直流调速系统设计和调试具有重要意义,可以帮助工程师更好地设计和优化控制系统,提高系统的性能和稳定性。

直流电机双闭环调速系统分析及仿真研究

直流电机双闭环调速系统分析及仿真研究作者:张鹏来源:《价值工程》2012年第29期摘要:直流调速是现代电力拖动自动控制系统中发展较早的技术,直流电动机调速系统以其优良的调速性能具有广阔的市场。

在详细讨论了直流电机调速系统的转速电流双闭环调速系统的基础上,利用Matlab-Simulink进行了仿真实验,仿真结果验证了双闭环控制方案的合理性,为不同场合的直流调速系统的应用选择提供了依据。

Abstract: DC speed control is one of early development technology of modern electric drive automatic control system, and DC motor speed control system has a broad market for its excellent speed performance. Detailed discussion of the speed of a DC motor speed control system model of the current double closed loop speed control system, complete simulation based on Matlab-Simulink,simulation results show the rationality of the control scheme, provide a basis for the choice of different occasions application of DC motor.关键词:直流电机;闭环系统;性能;仿真分析Key words: DC motor;closed-loop system;performance;simulation analysis中图分类号:TM3 文献标识码:A 文章编号:1006-4311(2012)29-0042-020 引言直流电机自动控制系统广泛应用于机械、钢铁、矿山、军工等行业。

双闭环直流调速系统设计及仿真

双闭环直流调速系统设计及仿真———————————————————————————————— 作者:———————————————————————————————— 日期:1绪论直流调速是现代电力拖动自动控制系统中开展较早的技术。

在20世纪60年代,随着晶闸管的出现,现代电力电子和控制理论、计算机的结合促进了电力传动控制技术研究和应用的繁荣。

晶闸管-直流电动机调速系统为现代工业提供了高效、高性能的动力。

尽管目前交流调速的迅速开展,交流调速技术越趋成熟,以及交流电动机的经济性和易维护性,使交流调速广泛受到用户的欢送。

但是直流电动机调速系统以其优良的调速性能仍有广阔的市场,并且建立在反响控制理论根底上的直流调速原理也是交流调速控制的根底[1]。

现在的直流和交流调速装置都是数字化的,使用的芯片和软件各有特点,但根本控制原理有其共性。

对于那些在实际调试过程中存在很大风险或实验费用昂贵的系统,一般不允许对设计好的系统直接进展实验。

然而没有经过实验研究是不能将设计好的系统直接放到生产实际中去的。

因此就必须对其进展模拟实验研究。

当然有些情况下可以构造一套物理装置进展实验,但这种方法十分费时而且费用又高,而且在有的情况下物理模拟几乎是不可能的。

近年来随着计算机的迅速开展,采用计算机对控制系统进展数学仿真的方法已被人们采纳。

但是长期以来,仿真领域的研究重点是仿真模型的建立这一环节上,即在系统模型建立以后要设计一种算法。

以使系统模型等为计算机所承受,然后再编制成计算机程序,并在计算机上运行。

因此产生了各种仿真算法和仿真软件[2]。

由于对模型建立和仿真实验研究较少,因此建模通常需要很长时间,同时仿真结果的分析也必须依赖有关专家,而对决策者缺乏直接的指导,这样就大大阻碍了仿真技术的推广应用。

MATLAB提供动态系统仿真工具Simulink,那么是众多仿真软件中最强大、最优秀、最容易使用的一种。

它有效的解决了以上仿真技术中的问题。

双闭环直流调速系统设计和仿真分析

双闭环直流调速系统设计和仿真分析摘要:本文简要介绍了双闭环直流调速系统的组成与基本工作原理,并对双闭环转速,直流调速系统设计展开分析论述,阐明了双闭环直流调速系统的模型仿真。

关键词:双闭环;直流调速系统;仿真1.概述双闭环直流调速系统设计和仿真分析仿真时间8s。

具体要求如下:在一个由三相零式晶闸管整流装置供电的转速、电流双闭环调速系统中,已知电动机的额定数据为: kW , V , A , r/min , 电动势系数 =0.196 V·min/r , 主回路总电阻=0.18Ω,变换器的放大倍数 =35。

电磁时间常数 =0.012s,机电时间常数=0.12s,电流反馈滤波时间常数 =0.0025s,转速反馈滤波时间常数 =0.015s。

额定转速时的给定电压Un*N =10V,调节器ASR,ACR饱和输出电压Uim*=8V,Ucm =6.5V。

系统的静、动态指标为:稳态无静差,调速范围D=10,电流超调量≤5% ,空载起动到额定转速时的转速超调量≤10%。

试求:(1)确定电流反馈系数β(假设起动电流限制在1.1IN以内)和转速反馈系数α。

(2)试设计电流调节器ACR和转速调节器ASR。

(3)在matlab/simulink仿真平台下搭建系统仿真模型。

计算电动机带40%额定负载起动到最低转速时的转速超调量σn。

并与仿真结果进行对比分析。

(4)估算空载起动到额定转速的时间。

说明系统的起动过程,并与仿真结果进行对比分析。

(5)在4s突加40%额定负载,给出转速、电流、转速调节器输出、转速调节器积分部分输出波形,并对系统的抗扰过程加以分析。

(6)若要求转速超调量≤3%,研究该系统的转速超调解决方法,并进行仿真验证。

2.双闭环直流调速系统的动态数学模型图1双闭环直流调速系统动态数学模型动态数学模型如图1所示。

对调速系统而言,被控制的对象是转速。

随性能可以用阶跃给定下的动态响应描述。

能否实现所期望的恒加速过程,最终以时间最优的形式达到所要求的性能指标,是设置双闭环控制的一个重要的追求目标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用α=β配合控制的有环流直流可逆调速系统设计及调速性能matlab仿真1. 设计任务与设计要求1.1 设计任务①、不可逆的生产设备,采用双闭环直流调速系统,主电路采用三相桥式整流电路,系统的基本数据如下:直流电动机参数为:P N=5.5kw,U N=220V,I N=28A,n N=A,电枢回路电阻R=0.8Ω,允许电流过载倍数λ=1.8,电磁时间常数T L=0.048s,机电时间常数Tm=0.185s,触发整流环节的放大倍数Ks=B,整流电装置内阻R res=1.3Ω,平均失控时间常数T s=0.0017s,最大输入、输出电压均为10V,电流反馈滤波时间常数T oi=0.002s,转速反馈滤波时间常数T on=0.015s。

第一组: A=1200 r/min、B=25;第二组: A=1300 r/min、B=25;第三组: A=1300 r/min、B=35;第四组: A=1490 r/min、B=35;②、设计一个双闭环直流电动机调速系统,整流装置采用三相桥式电路,电动机参数:U N=220V,I dN=136A,n N=1460r/min,Ce=0.132V.min/r, 过载倍数λ,整流装置放大系数Ks=40,电枢回路总电阻R=0.5欧,时间常数T L=0.03s,T m=0.18s,转速反馈系数α,取电流反馈滤波时间常数T oi=0.0017s,转速反馈滤波时间常数T on=0.01s,取转速调节器和电流调节器的饱和值为12V,输出限幅值为10V。

第五组:λ=1.3、α=0.005V.min/r;第六组:λ=1.4、α=0.006V.min/r;第七组:λ=1.5、α=0.007V.min/r;第八组:λ=1.6、α=0.01V.min/r;第九组:λ=1.7、α=0.008V.min/r;③、第二章习题 2-14(电磁时间常数、机电时间常数作如下更改)第十组:T L=0.012s,T m=0.12s;第十一组:T L=0.02s,T m=0.12s;第十二组:T L=0.03s,T m=0.18s;第十三组:T L=0.03s,T m=0.25s;第十四组:T L=0.025s,T m=0.18s;第十五组:T L=0.018s,T m=0.20s;1.2 分组安排做仿真课设的每四人一组,共十二组,1.2 设计要求(1)在负载和电网电压的扰动下稳态无静差;(2)动态指标:电流超调量σi≤5%,转速超调量σn≤10%。

(3)首先按工程设计法设计ASR、ACR。

(4)利用matlab对双闭环调速系统电路仿真,观察系统的转速、电流响应和设定参数变化(负载、磁场等扰动量)对系统响应的影响。

(5)做直流电机四象限运行仿真,包括正向启动→正向稳态运行→正向制动→反向启动→反向稳态运行→反向制动→停车等过程的电流、转速、电枢电压的波形。

参考资料如下:双闭环直流调速系统仿真利用MATLAB下的SIMULINK软件和电力系统模块库(SimPowerSystems)进行系统仿真是十分简单和直观的,用户可以用图形化的方法直接建立起仿真系统的模型,并通过SIMULINK环境中的菜单直接启动系统的仿真过程,同时将结果在示波器上显示出来。

掌握了强大的SIMULINK工具后,会大大增强用户系统仿真的能力。

在教材第三章中,对工程实践中用得最多的典型Ⅰ型系统和典型II型系统的设计方法进行了详细的分析,在此基础上,利用SIMULINK软件仿真能对调节器的参数进行更为方便的调整,可以更为直观地得到系统仿真的结果,从而加深对工程设计方法的理解。

下面就以例题3-1,3-2设计的转速、电流反馈控制的直流调速系统为例,学习SIMULINK软件的运动控制系统仿真方法。

1.仿真模型的建立进入MATLAB,单击MATLAB命令窗口工具栏中的SIMULINK图标,或直接键入SIMULINK 命令,打开SIMULINK模块浏览器窗口,如图1所示。

由于版本的不同,各个版本的模块浏览器的表示形式略有不同,但不影响基本功能的使用。

图1 SIMULINK模块浏览器窗口(1)打开模型编辑窗口:通过单击SIMULINK工具栏中新模型的图标或选择File→New →Model菜单项实现。

(2)复制相关模块:双击所需子模块库图标,则可打开它,以鼠标左键选中所需的子模块,拖入模型编辑窗口。

在本例中,需要打开SimPowerSystems模块库,从Electrical Source组选中AC Voltage Source和 DC Voltage Source模块拖入模型编辑窗口,从Elements组选中Series RLC Branch和 Three-Phase Transfomer模块拖入模型编辑窗口,从Machines组选中DC Machine模块拖入模型编辑窗口,从Power Electronics组选中Universal Bridge模块拖入模型编辑窗口,从Measurements组选中Voltage Measurement模块拖入模型编辑窗口,从Connectors组选中Ground和 T Connector模块拖入模型编辑窗口需要从Simulink模块库中把Source组中的Step模块拖入模型编辑窗口;把Math组中的Sum和Gain模块拖入模型编辑窗口;把Continuous组中的Transfer Fcn模块拖入模型编辑窗口;把Sinks组中的Scope模块拖入模型编辑窗口;把Signal Rounting组中的Demux模块拖入模型编辑窗口;此外,我们还需要ASR、ACR和Pulse Generator三个子系统模块。

至此,我们已经把转速电流双闭环直流调速系统的仿真结构框图所需的模块都已拖入模型编辑窗口。

如图2所示。

图2 模型编辑窗口(3)修改模块参数:双击模块图案,则出现关于该图案的对话框,通过修改对话框内容来设定模块的参数。

在本例中,双击加法器模块Sum,打开如图3所示的对话框,在List of Signs栏目描述加法器三路输入的符号,其中|表示该路没有信号,所以用|+-取代原来的符号,得到动态结构框图中所需的减法器模块了。

图3 加法器模块对话框双击传递函数模块(Transfer Fcn),则将打开如图4所示的对话框,只需在其分子Numerator和分母Denominator栏目分别填写系统的分子多项式和分母多项式系数,例如0.002s+1是用向量[0.002 1]来表示的。

在这里我们用它可以构建转速、电流反馈滤波器和给定滤波器。

图4 传递函数模块对话框双击阶跃输入模块(Step)可以把阶跃时刻(Step time)参数从默认的1改到0,把阶跃值(Final value) 从默认的1改到10。

图5 阶跃输入模块对话框双击交流电压源(AC Voltage Source)得到下图6,修改峰值(Peak amplitude)默认的参数100为200*sqrt(2),修改频率(Frequency)默认参数为50。

为了形成三相交流电源,三个AC Voltage Source的Phase项依次填入0、-120、-240,分别对应uA、uB、uC。

(标注uA、uB、uC,可以通过单击AC Voltage Source进行修改。

)图6 交流电压源模块对话框双击直流电压源模块(DC Voltage Source)得到下图7,修改Amplitude即改变了电压源的幅值。

这里此模块用作直流电动机的励磁电源,幅值为220V。

图7 直流电压源模块对话框双击三相变压器模块出现下图8对话框。

修改额定功率和频率项(Nominal power and frequency)为[2e6,50]。

对于提供电机电源的变压器,选择其ABC原边绕组联结(Winding 1(ABC) connection)为Delta(D11)(三角形,电压相位领先Y联结30°),修改绕组参数(Winding parameters)为380(相电压 V1 Ph-Ph);选择abc副边绕组联结(Winding 2 (abc) connection)为Y(星形,无中线),修改绕组参数(Winding parameters)为213(相电压 V2 Ph-Ph)。

对于提供同步脉冲电源的变压器,选择其ABC原边绕组联结为Delta(D11),修改绕组参数为380;选择abc副边绕组联结为Y,修改绕组参数为15;修改其磁阻(Rm)为500,励磁电感(Lm)为500。

图8 变压器模块对话框三相桥式可控整流电路模块(6-pulse thyristor bridge)的A、B、C三个输入端连接三相电源或三相变压器的二次侧;它的两个输出端K和A,则输出整流后的直流电压,其中K端为“+”,A端为“-”。

模型的脉冲输入端pulse用于接入晶闸管的触发信号。

双击模块弹出对话框图9。

四个参数分别是导通电阻(Thyristor on-state resitance)、导通电感(Thyristor on-state inductance)、缓冲电阻(Snubber resistance)、缓冲电容(Snubber capacitance)。

图9 三相可控整流电路模块对话框直流电机模块(DC Machine),F+和F-是直流电机励磁绕组的连接端,A+和A-是电机电枢绕组的联结端,TL是电机负载转矩的输入端。

m端用于输出电机的内部变量和状态,在该端可以输出电机转速、电枢电流、励磁电流和电磁转矩四项参数。

双击模块打开对话框图10。

修改参数电枢电阻和电感(Armature resistance and inductance)为[0.21 0.0021],励磁电阻和电感(Field resistance and inductance)为[146.7 0],励磁和电枢互感(Field-armature mutual inductance)为0.84,转动惯量(Total inertia)为0.572,粘滞摩擦系数(Viscous friction coefficient)为0.01,库仑摩擦转矩(Coulomb friction torque)为1.9,初始角速度(initial speed)为0.1。

图10 直流电机模块对话框双击Gain可修改增益。

图11 增益模块对话框双击Series RLC Branch,可依次修改电阻、电感和电容。

图12 RLC串联电路模块对话框双击示波器出现图13,点击,即可打开图14(a)所示对话框。

改变Number of axes 就可改变接入信号的个数。

还可以右击选择Axes proporties得到图14(b),通过修改Title 来设置所显示参量的名字。