树脂膜熔渗工艺充模过程的模拟与分析

环氧树脂模具制作方法

脱模剂

作用:使模具与成 型物易于分离

种类:水性脱模剂、 油性脱模剂、乳化 型脱模剂等

选择依据:成型物 材质、模具材质、 使用环境等

使用方法:涂抹、 喷雾、涂刷等

环氧树脂模具制作步骤

模具设计

根据产品需求进行模具设计,确定 模具结构、尺寸和精度要求

进行模具热处理和表面处理,提高 模具硬度和耐磨性

添加标题

混合环氧树脂、固化剂和填料

将环氧树脂和固化剂按照一定比例混合 加入填料,搅拌均匀 根据需要加入适量的稀释剂,调整粘度 等待混合物充分搅拌均匀后,进行后续操作

倒入பைடு நூலகம்氧树脂混合料

将环氧树脂和固 化剂按照比例混 合

搅拌均匀后倒入 模具中

排除气泡,确保 混合料填充整个 模具

等待固化,完成 制作

固化后脱模

倒入环氧树脂混合料注意事项

倒入前应将环氧树脂混合料 充分搅拌均匀,避免出现沉 淀和色差。

确保模具表面干燥、清洁, 无油污和其他杂质。

倒入时要缓慢、均匀,避免 产生气泡和缺陷。

倒入后应立即进行密封处理, 防止空气进入和环氧树脂混 合料溢出。

固化后脱模注意事项

脱模时间:等待环氧树脂完全固化后再进行脱模,避免过早脱模导致模具 损坏或脱模困难。

模具设计注意事项

模具材料选择:根据产品要求选择合适的材料,保证强度、耐热性和耐 磨性。

模具结构设计:考虑产品的形状、尺寸和生产工艺,合理设计模具结构。

模具精度要求:确保模具的制造精度,以满足产品尺寸和外观要求。

模具排气设计:合理设计排气孔和排气槽,避免产品成型时出现气孔和 气泡。

脱模剂涂刷注意事项

使用温度:根据环氧树脂的特 性和工艺要求,控制模具的使 用温度,避免过高或过低。

复合材料加筋壁板树脂膜熔渗预浸料共固化成型工艺研究

复合材料加筋壁板树脂膜熔渗/预浸料共固化成型工艺研究顾轶卓,李敏*,李艳霞,王绍凯,马绪强,张佐光北京航空航天大学材料科学与工程学院,北京 100191树脂膜熔渗/预浸料共固化工艺(co-RFI),是一种结合了预浸料热压罐工艺与树脂膜熔渗工艺(RFI)的新型复合材料成型工艺。

本文采用co-RFI工艺制备了预浸料为蒙皮、纤维预成型体为筋条的I型加筋壁板。

材料体系为一种环氧树脂膜和碳纤维/环氧预浸料,纤维预成型体采用碳纤维织物制备。

研究了co-RFI加筋壁板的成型质量,并且与单纯的预浸料/热压罐工艺和RFI工艺进行对比。

采用光学观察和厚度测量进行分析,并采用拉脱试验研究加筋壁板的力学性能。

结果表明,采用合理的工艺条件,co-RFI加筋壁板的共固化区域具有较好的成型质量,同时co-RFI工艺在制造复合材料构件时具有更高的材料、结构自由度关键词:碳纤维复合材料,共固化工艺,树脂膜熔渗工艺,预浸料,加筋壁板结构Study on composite stiffened skin fabricated by resin filminfusion/prepreg co-curing processGu Yizhuo, Li Min, Li Yanxia, Wang Shaokai, Ma Xuqiang, Zhang ZuoguangSchool of Materials Science and Engineering, Beihang University, Beijing, 100191A new co-cured process named co-RFI, which combined prepreg-autoclave process with resin film infusion (RFI) process, is adopted to manufacture composite. In this paper, I-shaped stiffened skin was manufactured by co-RFI with fiber preform stiffener and prepreg skin. One kind of epoxy resin film and a kind of carbon fiber/epoxy prepreg were used. Fiber preform was prepared using carbon fiber fabric. Processing quality was investigated for co-RFI stiffened skin. Sole prepreg/autoclave process and resin film infusion process were also adopted for comparison. Optical micrographs and thickness measurement were employed, and pull-off test was used to analyze the mechanical performance of stiffened skin. The results show that with reasonable processing conditions, good processing quality at co-curing interface region can be achieved for co-RFI stiffened skin. Co-RFI process can fabricate composite parts with higher flexibility in materials and structures.Keywords: carbon fiber composites, co-cured process, resin film infusion process, prepreg, stiffened skin structure1前言先进树脂基复合材料在航空航天领域内得到了广泛的应用。

复合材料树脂渗透成型工艺(详细)

复合材料树脂渗透成型工艺随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

集成电路塑封工艺的模流分析

制造技术与机床,

2016,

(10):150~153

何延辉. 仪表外壳自动脱螺纹机构及注射模设计[J]. 模具

技术,

2018,

(06):11~14

刘伟国. 装饰盖注射模设计试验[J]. 机械研究与应用,

2020,

33(03):188~190

李德群,唐志玉. 中国模具设计大典[M].南昌:江西科学

技术出版社,

a——IPM 模流填充过程 b——IPM 模流熔接线

c——QFN 单面塑封流动过程

《模具制造》2020 年第 12 期

·塑料注射模技术·

由于芯片基岛以及金丝的影响,树脂在流动过程

程中发生过渡的金线偏移,导致电气功能失效,通常

中需要绕过这些障碍,汇合到一起形成熔接线。熔接

以金丝偏移指数来衡量,金丝偏移指数等于金线最大

Mold Flow Analysis of the IC Encapsulation Process

【Abstract】 The encapsulation process is an essential part of IC packaging and testing. The

process involves filling a specific mold with high-temperature molten epoxy molding compound

上海工程技术大学学报, 2010,

(03):64~67

曹阳根,傅意蓉,王元彪. IC 封装模流道平衡 CAE 应用[J].模

具制造,

2004,

(4):42~44

Kung, Huang Kuang Huang, Bo Wun.On the Wire Sweep

复合材料真空灌注-RTM成型工艺及应用

复合材料真空灌注-RTM成型⼯艺及应⽤概述真空辅助树脂灌注成型⼯艺(VacuumAssisted Resin Infusion Molding)简称VARIM⼯艺,是在RTM(Resin Transfer Molding)⼯艺基础上发展起来的⼀种⾼性能、低成本的复合材料成型⼯艺。

⾃80年代末开发出来,VARIM⼯艺作为⼀种新型的液体模塑成型技术(Liquid Composite Molding,简称LCM),得到了航空航天、国防⼯程、船舶⼯业、能源⼯业、基础结构⼯程等应⽤领域的⼴泛重视,并被美国实施的低成本复合材料计划(Composite AffordabilityInitiative,简称CAI)作为⼀项关键低成本制造技术进⾏研究和应⽤。

如图1所⽰,VARIM⼯艺的基本原理是在真空负压条件下,利⽤树脂的流动和渗透实现对密闭模腔内的纤维织物增强材料的浸渍,然后固化成型。

VARIM⼯艺的基本流程包括:(a) 准备阶段。

包括单⾯刚性模具的设计和加⼯、模具表⾯的清理和涂覆脱模剂、增强材料(纤维织物、预成型件、芯材等)和真空辅助介质(脱模介质、⾼渗透导流介质、导⽓介质等)的准备等。

(b) 铺层阶段。

在单⾯刚性模具上依次铺设增强材料、脱模布、剥离层介质、⾼渗透导流介质、树脂灌注管道、真空导⽓管道等。

(c) 密封阶段。

⽤密封胶带将增强材料及真空辅助介质密封在弹性真空袋膜内,并抽真空,保证密闭模腔达到预定的真空度。

(d) 灌注阶段。

在真空负压下,将树脂胶液通过树脂灌注管道导⼊到密闭模腔内,并充分浸渍增强材料。

(e) 固化阶段。

继续维持较⾼的真空度,在室温或加热条件下液体树脂发⽣固化交联反应,得到产品预成型坯。

(f) 后处理阶段。

包括清理真空袋膜、导流介质、剥离层介质、脱模布等真空辅助介质和脱模修整等,最终得到制品。

图1 真空辅助模塑成型(VARIM)⼯艺⽰意图和传统的开模成型⼯艺以及RTM⼯艺相⽐,VARIM⼯艺具有以下优点:(1) 模具成本低。

树脂渗透工艺

复合材料的树脂渗透成型工艺树脂渗透工艺:随着行业发展对生产速度提出更高的需求,单依靠传统的手糊成型工艺已经难以满足日益增长的市场需求,因此,加工工艺的自动化是顺应这一潮流的必然趋势。

最常见的自动化成型工艺是树脂传递模塑工艺(-ResinTransferMolding),有时也被称为液体成型工艺(LiquidMolding)。

树脂传递模塑工艺是一种十分简单的成型工艺:其原理是首先在金属或复合材料制成的闭合模具中铺放干增强材料预成型体(preform),然后将树脂和催化剂按照一定比例计量并充分混合,再采用注射设备通过注射口(injectionports)利用压力注入到模具中,使树脂按照预先设计的路径浸润到增强材料上的过程。

树脂传递模塑工艺要求极低粘度的树脂,特别是当预成型体较厚时,较好的树脂的流动性能够确保更及时和更充分的浸润效果。

如有需要,模具和树脂可以进行加热,但是成型工艺的固化无需使用热压釜。

但是,一部分应用于高温的制品通常在脱模后还要进行后固化(postcure)。

大多数的应用程序都采用双组分环氧树脂配方(two-partepoxyformulation):双马来酰亚胺(Bismaleimideresin)和聚酰亚胺树脂(polyimideresin)。

组分的配方过程不会提前太早,通常在注射前进行。

轻型树脂传递模塑工艺(Light)是近年来发展较快的低成本成型工艺,是树脂传递模塑工的变体工艺。

轻型树脂传递模塑工艺不仅具备工艺的所有特点,还降低了成型工艺对一系列指标的要求,例如,注射压力,真空耦合(coupledwithvacuum),和模具的造价和刚性指标。

树脂传递模塑工艺具有许多显著的优点。

一般来说,在树脂传递模塑工艺过程中所使用的干预成型体和树脂材料的价格都比预浸料便宜,而且还可以在室温下存放。

利用这种工艺可以生产较厚的净成形零件,同时免去许多后续加工程序。

该工艺还能帮助生产尺寸精确,表面工艺精湛的复杂零件。

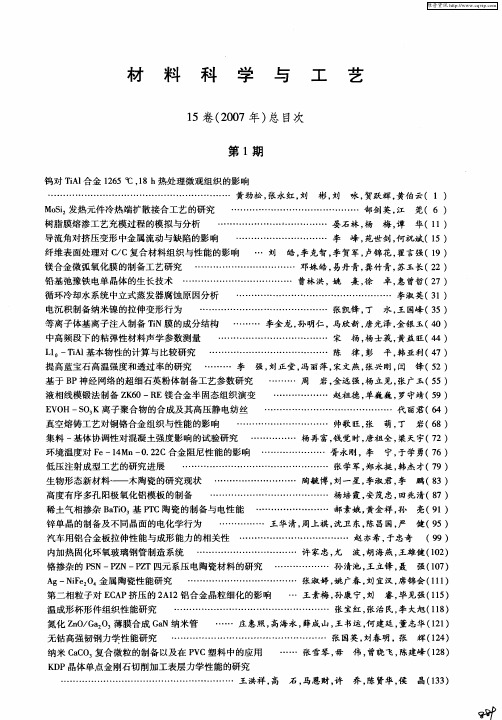

材料科学与工艺15卷(2007年)总目次

无 钴高 强韧 钢力学 性 能研究 … …… …… …… ……… …… …… …… … 张 国英 , 刘春 明 ,张 纳 米 C C 复合 微粒 的制备 以及 在 P C塑料 中 的应 用 aO V

… …… …… ……… … … 李

莞 (6 ) 华 (1 1)

… …… …… …… …… …… … 晏石 林 , 杨

峰, 苑世剑 , 何祝 斌 (1 5)

纤 维表 面处 理对 C C复合材 料组 织与 性能 的影 响 … 刘 皓 , 克智 , 贺 军 , / 李 李 卢锦 花 , 翟言 强 (1 9)

黄劲松 , 永红 , 张 刘 彬 , 刘 咏 , 贺跃 辉 , 黄伯 云 ( 1 )

Moi发 热元 件冷 热端 扩散 接合 工艺 的研究 S 树 脂膜 熔渗 工艺 充模过 程 的模拟 与分 析

导 流角 对挤 压变形 中金 属 流动与 缺 陷的影 响

…… ……… … ……… … ……… … 郜剑 英 , 江 梅, 谭

循 环冷 却水 系统 中立 式蒸 发器腐 蚀 原 因分 析 … …… …… …… …… …… …… …… …… 李淑 英 ( 1) 3

电沉 积制备 纳米 镍 的拉伸 变形行 为

…… ……… … ……… …… …… … 张凯锋 , 丁

等离子体基离子注入制备 TN膜的成分结构 ……… 李金龙 , i 孙明仁, 马欣新 , 唐光泽, 金银玉( 0) 4 中高频段下的粘弹性材料声学参数测量 ……………………………… 宋 扬 , 杨士莪 , 黄益 旺( J 4 4) L 。 TA 基本物性的计算与比较研究 ………………………………… 陈 律 , 平 , 1 一 iI 彭 韩亚利( 7) 4

简述真空树脂导入成型工艺流程及注意事项

简述真空树脂导入成型工艺流程及注意事项下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!真空树脂导入成型工艺是一种常用的制作复杂形状产品的工艺,广泛应用于模具制作、航空航天领域、汽车制造等各个领域。

环氧树脂铸模工艺流程

环氧树脂铸模工艺流程英文回答:The process of epoxy resin casting involves several steps to create a mold for casting various objects. Here is a detailed explanation of the process:1. Design and prepare the mold: The first step is to design the mold according to the desired shape and size of the object to be cast. This can be done using computer-aided design (CAD) software. Once the design is finalized, a physical mold is created using materials such as silicone or polyurethane. The mold should be properly cleaned and prepared before proceeding to the next step.2. Mix and pour the epoxy resin: Next, the epoxy resin is prepared by mixing the resin and hardener in the correct ratio. This mixture is then poured into the prepared mold. It is important to ensure that the resin is thoroughly mixed to avoid any air bubbles or inconsistencies in thefinal casting.3. Cure the resin: After pouring the resin into the mold, it needs to be cured. This can be done by placing the mold in an oven or using a heat gun to apply heat. Thecuring process allows the resin to harden and solidify, taking the shape of the mold.4. Demold the casting: Once the resin has fully cured and hardened, the mold can be removed to reveal the casting. Care should be taken while demolding to avoid any damage to the casting or the mold. If necessary, additional finishing touches can be done to the casting, such as sanding or polishing.5. Optional steps: Depending on the desired outcome, there may be additional steps involved in the process. For example, if a translucent or colored casting is desired, pigments or dyes can be added to the resin mixture before pouring. Additionally, if a textured surface is desired, various techniques such as stippling or brushing can beused before the resin cures.Overall, the process of epoxy resin casting requires careful preparation, mixing, curing, and demolding tocreate a high-quality casting. It is important to followthe instructions provided by the manufacturer of the epoxy resin and any specific guidelines for the mold being used.中文回答:环氧树脂铸模工艺流程包括几个步骤,用于制作各种物体的模具。

LCM工艺模拟实验报告

树脂传递模塑(RTM)工艺模拟/验证实验报告1.实验目的1.学会使用RTM工艺模拟软件;2.了解注射口即注射方式、溢料口的位置对流动状态与注射时间的影响;3.了解树脂粘度的变化对注射时间的影响;4.了解注射压力的变化对注射时间的影响;5.了解渗透率的变化对注射时间的影响;6.了解树脂注射过程中压力场的分布。

7.进行LCM实验验证,并对实验结果进行分析讨论。

2.实验原理2.1 RTM工艺技术定义与原理RTM(ResinTransferMolding)工艺技术是目前低成本树脂基复合材料技术发展的两大主要方向之一,也是目前先进复合材料技术的一个主要研究热点。

RTM又称树脂传递模塑,是指低粘度树脂在闭合模具中流动、浸润增强材料并固化成型的一种技术,属于复合材料的液体成型(LCM)和结构液体成型技术(SLM)范畴。

该种工艺基本的成型原理为首先在模腔中铺放好按性能和结构要求设计好的增强材料预成型体,采用注射设备将专用树脂体系注入闭合模腔或加热熔化模腔内的树脂膜,模具具有周边密封和紧固与由CAD辅助设计的注射与排气系统,以保证树脂流动顺畅并排除模腔中的全部气体和彻底浸润纤维,并且模具具有加热系统可进行加热固化而成型复合材料。

RTM制品具有强度与性能可靠性高、成型工艺简单、生产效率高、外表光滑、环保性能好等优点。

但是,由于RTM工艺过程在闭合模腔内完成,有很多影响成型和产品性能的工艺参数:注射压力/流动速率、树脂豁度、纤维渗透率、模具和树脂温度、构件几何形状、材料属性、注射口和溢料口形状、数目、位置与其大小等。

工艺参数之间组合方式很多,使得RTM 工艺的优化非常复杂。

如果通过传统的试验方法来优化工艺参数,既耗时工艺成本又高。

随着RTM制件在航空航天、汽车工业、机械制造、船舶、建筑等领域的应用不断增加,进一步降低RTM工艺的成本成为一个亟待解决的课题,应用计算机技术对RTM工艺进行模拟仿真是有效的解决途径。

通过计算机模拟仿真技术,可以得到对整个RTM工艺过程有指导意义的数据,有利于合理设计模具、优化工艺参数,能起到很好的辅助设计和指导作用。

树脂传递模塑(RTM)工艺过程资料

充填速度对流动的影响

山东大学博士学位论文答辩

130 125 120 115 110

纤维束间距对流动的影响

4.6 4.4 4.2 R=2.0mm R=1.6mm R=1.2mm

Pressure (Pa)

105 100 95 90 85 80 75 70 2.2 2.4 2.6 2.8 3.0 3.2 3.4 3.6 3.8 4.0 4.2

山东大学博士学位论文答辩

Fiber Composites

山东大学博士学位论文答辩

课题来源

国家重点基础研究发展计划(973计划)项目: ——“先进聚合物基复合材料的多层次结构和

性能研究”

(批准号:2003CB615600) —— 01课题:复合体系的浸润、流变与检测 起止年月:2004年1月-2008年12月

3.3 束内与束间的树脂流场相互作用的 数值模拟流程

3.4 恒流速入口条件下的数值模拟 3.5 恒压入口条件下的数值模拟

山东大学博士学位论文答辩

3.1.1 控制方程

连续性方程

u x v y 0

动量方程 控 制 方 程

f 2 u 2 u p 1 u 1 u u u v 2 eff 2 f t f x y x y 2 x

C u C v C 0 t f x f y

山东大学博士学位论文答辩

把树脂在纤维预制体内的流动作为两相流 (树脂相和空气相)处理,在每个控制体内, 粘度和密度的表达式为: C 1 (1 C )2

C 1 (1 C) 2

流体体积函数的定义如下:

2

S ABFGD

2

2

RTM树脂流动模拟及其对模具设计的意义

(3)

(1)在注射口处,常压注射时 P

=P0,常流率注射时 V=V0; (2)在流动前沿处,P=0;

(3)在模具壁处,

P n

=0。

Z

X

Y

制体的体积,根据公式(4)更新相应 的控制体填充系数;

(5)对新的被填充区域重复步骤 (3)、(4),直至所有的控制体填充系数 都为 1.0,填充过程结束。

计算案例

通过填充系数,流动前锋位置就

可以确定下来,控制体的填充的状态

就可以确定下来。填充系数 fi 由下式

确定:

fi=

Qi(t)

tmin+fi0Vi, Vi

(4)

52 航空制造技术·2009 年第 20 期

Z

X

Y

Z

X

Y

(a) 时间为 0.16s 时

Z

X

Y

(b) 时间为 0.62s 时

Z

X

Y

(c) 时间为 2.57s 时

根据流动控制方程和计算步骤,

图1 零件形状和注射孔位置

编写了计算程序。 在本案例中,使用的材料为石墨

式中,Qi(t) 为流入该控制体的总的流 率, △ t min 为在所有即将被填充的 控制体中花费最少的时间,fi0 为前一 次的填充系数,Vi 为控制体的体积。

数值计算过程按以下步骤进行:

纤维 / 环氧树脂 , 模腔形状如图 1 所 示,由于四面体网格对制品形状适应 性很强,体现流体的三维实体流特点, 故本例中划分了 474 个四面体单元。

关于材料的另一个参数——树脂 黏度,经过模拟发现,在不改变其他参

填充时间 /s

数的情况下,黏度仅改变树脂的填充 时间,而对树脂的流动模式没有影响。 黏度与填充时间的关系为线性,如图 4 所示。随黏度的增大,填充时间也会

真空辅助树脂渗渍法

真空辅助树脂渗渍法

真空辅助树脂渗渍法(vacuum infusion process, VIP)俗称干法成型。

这种工艺是将干态纤维及芯材在模具内铺叠后闭合模具,在真空的作用下通过进料管路将树脂注入增强材料。

树脂固化后完成制品模塑。

树脂供应管从桶中把专为真空渗渍法配制的树脂供给一组歧管,同时抽真空,使经过催化的树脂有控制地沿分散介质流过玻璃纤维增强材料层,并加压使树脂浸透纤维,。

固化之后,除去剥离层,留下均匀的表面。

制品中的玻璃纤维含量达到或超过65 (wt)%,而采用手糊法只能达到45%左右。

据报道,利用VIP法已制成长达37.5m的游艇。

与传统的手糊法相比,VIP法能以更低的成本生产重量更轻、强度更高的复合材料,而且对环境的影响更小。

由于制品中树脂含量更少,用该法成型的制件比手糊法制件轻10%一30%。

真空辅助树脂渗渍法与传统方法相比具有很多优点。

作为一种闭模成型法,它基本上杜绝了有害的有机挥发物,即保护了操作人员,又保护了环境。

由于这种工艺是将所有增强材料和芯材定位后才引入树脂,其铺层时间不受限制。

这对造船工艺特别有利,因为造船一般都要制造很大型的制件。

真空袋亦有利于树脂的良好分布和制件的固化,因此制件的力学性能比手糊制品高得多。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

%W [ K ]

i i i

为控制体表面.

令 W i = N i, P =

& PN,N

N %

i

为形函数 , P i 为

图 4 有限元模型

节点压力值 , 带入式 ( 5) , 得

%N

[K ]

i

Njd

Pi =

[K ]

(

P ∃ n) d .

对于整个求解域 , 上式可以写作如下形式 KP = q, 其中, K = q=

图 5 不同压实力作用下的充模时间及各时刻浸润高度

图 5 清楚地表示出充模过程中任意时刻树脂

∃ 14∃

材

料

科

学

与

工

艺

第 15 卷

流动前沿的位置 . 树脂的充模时间与浸润过程中 施加的压力有很大关系 , 压力越大 , 充模时间越 短 . 压 力 为 1000 P a 时 , 充 模 时 间 要 4353 s , 2000 P a 时需要 2171 s, 3000 P a 时需要 1448 s ,而 当压力为 4000 P a 时只需要 1086 s 即可充满. 根 据计算结果所得图 6可以更好地将压力对充模时 间的影响表示出来 . 另外 , 从下往上, 树脂开始流 动较快 , 越往上流动越慢, 这是由于随着流程的增 大 , 压力梯度逐渐变小引起的. 图 7是初始作用压 力为 1000 P a 充模完成时预制件 内的压力分布情 况 , 沿肋条中 轴线 由下 到上 , 压 力逐 渐降 低, 由 图 8可见 , 压力 ( F ) 变化是呈线性的.

[ 1]

代替另一边模具, 然后放入烘箱或热压罐中加热, 树脂膜在温度和压力作用下 , 溶化并向上流动浸渍 预制件, 当充模完成后继续升温, 使之固化成型. 图 1 为 RF I工艺过程的技术原理示意图

[ 2]

.

RF I工艺过程中, 充模过程是最为关键的 . 对 树脂在预制件中的流动行为进行准确分析和可靠 预测对于制定 RF I成型工艺参数、 控制工艺过程、 提高产品质量具有重要的指导意义. 许多学者针对 这种工艺中的树脂流动提出了数值分析方法 : Loos 等人建立了带有加强肋的复合材料板充模过程的 二维非等温分析模型

第 15卷

第 1期

2 0 0 7年 2 月

材 料 科 学 与 工 艺 MATER I A LS SC IENCE & TECHNOLOGY

V o l 15 N o 1 Feb. , 2007

树脂膜熔渗工艺充模过程的模拟与分析

晏石林, 杨 梅, 谭 华

( 武汉理工大学 工程结构与力学系 , 湖北 武汉 430070, E ma i: l yansh@ l whut . edu. cn)

3 计算实例

对采用 RF I 工艺 成型的加肋 板进行模 拟计 算 , 预制 件几何 特性 如图 3 所 示. 主渗 透率 为: K 11 = 2 5 ∋ 10 m , K 22 = 1 ∋ 10 度: = 0 2 P a∃ s; 空隙度为 0 5 .

- 10 2 - 10

m ; 树脂粘

2

图 3 预制件几何形状 ( 单位 : c m)

W %

∃

[K ]

P

d = 0 ,

( 4)

第 1期

晏石林 , 等 : 树脂膜熔渗工艺充模过程的模拟与分析

∃ 13∃

其中, u( %

为控制体体积 . 运用格林 - 高斯定理 ∃ v) d = u ( v∃ n ) d % ( u∃ v ) d , % Pd = 0, ( 5)

则式 ( 4) 可以写成 [K ] W ( % 其中, P ∃ n) d -

整个 RF I成型过程是一个非等温过程, 随温度 变化 , 树脂溶化、 浸润、 最后固化. 但考虑树脂特性 及工艺特点, 所以可将分析过程简化, 认为树脂流 动浸渍过程是一个等温过程 , 且在该过程中树脂粘 度保持不变. 本文将对 RF I工艺过程中树脂流动行 为进行数值分析, 建立二维等温分析模型, 以预测 充模过程中树脂流动前沿位置, 充模时间及其与压 力、 渗透率之间的关系.

[ 7]

1 树脂流动的数学模型

对于有一个加强肋的复合材料板, 只需建立一 个二维的树脂流动分析模型来确定树脂流动前沿和 压力分布. 为此, 本文做如下假设: ! 将预制件看作 各向异性的多孔介质; ∀ 将树脂看作不可压缩的牛 顿流体; # 树脂在预制件中的流动速度很慢, 因而雷 [ 3] 诺数很小, 所以可忽略毛细作用和惯性作用 . 牛顿流体在多孔介质中的流动, 可以用 Darcy 定理表示为 V = - [K ] P.

图 1 RF I工艺成型技术原理示意图

限元方法进行数值模拟计算. 即先将整个预制件 离散成有限单元 , 再围绕每一个节点建立一个控 制体, 然后根据控制参数来求解树脂流动前沿的 位置和压力场分布. 节点控制体的形成: 将包含某一节点的所有 单元的形心与其各边中点连接起来 , 组成一个包 含此节点的多边形 , 这一多边形即为包含这一节 点的控制体 来描述 , f= ( 1) Vr , Vc

摘

要 : 树脂膜熔渗工艺 ( R F I) 是一 种新型的复合材料成型工艺 . 为了更深入了解树脂膜 熔渗工艺过程中充

模阶段的控制参数对 制品质量的影响 , 避免制品出现空 斑 、 充 模不完全等 问题 , 针对该工艺 过程中树 脂在复 杂形状预制件中的流 动行为进行了分析 , 在达西定律基 础上建立 了二维等温 流动控制 方程 , 利用有 限元 /控 制体方法建立了数值 分析模型 , 编制了 FORTRAN 程序进行模拟运算 , 并讨论了流动过 程中施加 的压力对充 模时间的影响 . 由计算实例可见 , 所编制程序能够很好地预测 树脂膜熔渗 工艺过程中 充模时间 、 各个 时刻树 脂的流动前沿位置及 模腔中的压力分布 . 关键词 : 树脂膜熔渗工艺 ; 树 脂流动 ; 有限元 /控制体 ; 流动前沿 ; 压力分布 中图分类号 : TB33 文献标识码 : A 文章编号 : 1005- 0299( 2007) 01- 0011- 04

考虑结构及边界条件的对称性, 可以只将其一半 作为研究对象. 用 ANS YS软件做前处理工作, 采用四 边形单元划分网格, 生成了 359个节点, 284个单元, 如 图 4所示. 分别计算了压实力 P 为 1000 、 2000 、 3000 Pa 时树脂充满预制件的时间和充模过程中不同时刻流 动前沿的位置及压力分布, 结果如图 5所示.

式中: V 为流动速度矢量 , [K ] 为二阶渗透率张 量 , 为粘性系数 , P 为压力梯度. 在二维坐标系下写成张量形式, 1 K xx K xy = K yx K yy Vy Vx ! P !x . ! P !y

图 2 树脂流动前沿示意图

2 2 有限元离散 利用伽辽金加权余量公式 , 可将控制方程 ( 3)表示 为

树脂在每一控制体的填充情况由控制参数 f

式中: V c 为控制体体积, Vr 为 控制体中填充的树 脂的体积. 对于某一控制体 , 当树脂完全充满时 , 其控制 参数 f = 1 ; 当没有树脂时, f = 0 ; 当被部分充满 时, 0 < f < 1 . 本文只在树脂充满部分求解压力 分布, 用控制参数 0 < f < 1 的点来确定流动前 沿 , 如图 2所示.

边界条件: 在预制件最下层, 是树脂开始注入处, P = P 0 (P 0 为 初 始 压 力 ); 在 树 脂 流 动 前 沿, P = 0 .

2 数值分析方法及实现

2 1 数值分析方法 树脂在预制件中的流动是具有移动边界的瞬 态过程 , 为了解决这一问题 , 我们将整个求解时间 区域划分为一系列的微小时间段 , 而在这微小时 间段内可以将树脂的流动看作是稳态过程, 即用 一系列短暂的稳态过程来近似模拟整个流动的非 稳态过程, 从而可以应用 D arcy 定理在每一稳态 [ 6] 中进行方程的求解 . 为此 , 本文采用控 制体有

Abstract : Resin film in fusion ( RF I) is a new techn ique for the m anu facture of com posite structures. In o rder to understand the in flu ences of control para m eters on the qua lity of product in m o ld filling o f RF I deep ly and to avo id plaque form ation and in com plete filling , a contro l equat io n is set up based on Darcy s L aw, w hich can descr ib e the flow behav ior in m o ld filling of RF I . T he finite elem en t control vo lum e m ethod w as chosen to de ve lop a t wo di m ensio na lm ode,l wh ich could be used to si m ulate iso ther m a l infiltration o f a hot m e lt resin into a comp lex shape text ile perform. T he app lic ation o f th ism ode l w as discussed . Resu lts of the si m ulation w ere used to forecast the f illin g ti me , flow front and pressure d istribu ting. The effect of com paction pressure on the resin in filtrat ion t i m e w as also studied . K ey w ord s : resin fil m in fusion ; resin flow; fin ite ele m ent control vo lume m ethod ; flow fron; t pressure distributio n RTM ( Resin T ransfer M olding) 工艺是 20 世纪 80 年代发展起来的一种低成本高效率的复合材料 成型工艺, 这种工艺用一对封闭模腔将纤维布铺层 过程和预浸料坯的制作过程压缩在一个步骤完成, 既节省时间又减少环境污染, 因此得到广泛应用. 但这种 工艺 要求 使用 对模, 模 具较 重 且费 用较 高