焊盘设计改善

smt1[讲解]

![smt1[讲解]](https://img.taocdn.com/s3/m/12214f300622192e453610661ed9ad51f01d541c.png)

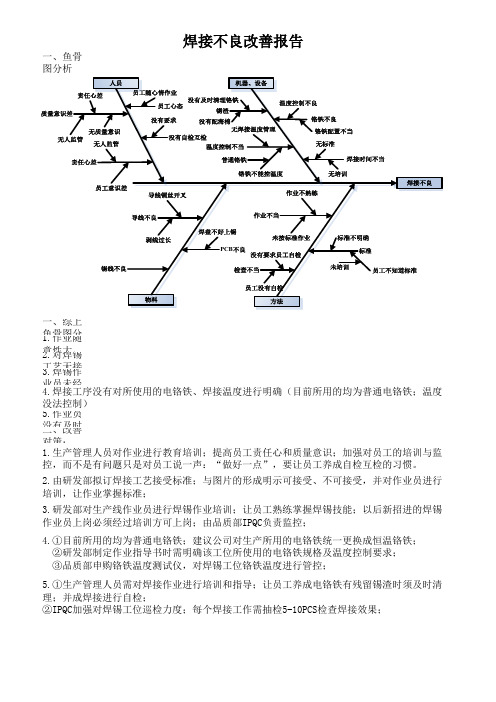

SMT1SMT常见不良1.空焊——零件脚或引线脚与锡垫间没有锡或其它因素造成没有接合。

2.假焊——假焊之现象与空焊类似,但其锡垫之锡量太少,低于接合面标准。

3.冷焊——锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物。

4.桥接——有脚零件在脚与脚之间被多余之焊锡所联接短路,另一种现象则因检验人员使用镊子、竹签…等操作不当而导致脚与脚碰触短路,亦或刮CHIPS脚造成残余锡渣使脚与脚短路。

5.错件——零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件。

6.缺件——应放置零件之地址,因不正常之缘故而产生空缺。

7.极性反向——极性方位正确性与加工工程样品装配不一样,即为极性错误。

8.零件倒置——SMT之零件不得倒置,另CR因底部全白无规格标示,虽无极性也不可倾倒放置。

9.零件偏位——SMT所有之零件表面接着焊接点与PAD位偏移不可超过1/2面积。

10.锡垫损伤——锡垫(PAD)在正常制程中,经过回风炉气化熔接时,不能损伤锡垫,一般锡垫损伤之原因,为修补时使用烙铁不当导致锡垫被破坏,轻者可修复正常出货,严重者列入次级品判定,亦或移植报废。

11.污染不洁——SMT加工作业不良,造成板面不洁或CHIPS脚与脚之间附有异物,或CHIPS修补不良、有点胶、防焊点沾漆均视为不合格品。

但修补品可视情形列入次级品判定。

12.SMT爆板——PC板在经过回风炉高温时,因板子本身材质不良或回风炉之温度异常,造成板子离层起泡或白斑现象属不良品。

13.包焊——焊点焊锡过多,看不到零件脚或其轮廓者。

14.锡球、锡渣——PCB板表面附着多余的焊锡球、锡渣,一律拒收。

15.异物——残脚、铁屑、钉书针等粘附板面上或卡在零件脚间,一律拒收。

16.污染——严重之不洁,如零件焊锡污染氧化,板面残余松香未清除,清洗不注意使CHIPS污染氧化及清洗不洁(例如SLOT槽不洁,SIMM不洁,板面CHIP或SLOT旁不洁,SLOT内侧上附有许多微小锡粒,PC板表面水纹…等)现象,则不予允收。

回流焊常见质量缺陷及解决方法

回流焊常见质量缺陷及解决方法回流焊的品质受诸多因素的影响,最重要的因素是电子生产加工过程中回流焊炉的温度曲线及焊锡膏的成分珍数。

现在常用的高性能回流焊炉,已能比较方便地精确控制、调整温度曲线,相比之下,在高密度与小型化的趋势中,焊锡膏的印刷就成了回流焊质量的关键,焊锡膏、模板与印刷三个因素均能影响焊锡膏印刷的质量。

1、立碑现象回流焊中,片式元器件常出现立起的现象,称为立碑,又称为吊桥、曼哈顿现象这是在回流焊工艺中经常发生的一种缺陷。

产生原因:立碑现象发生的根本原因是元器件两边的润湿力不平衡,因而元器件两端的力矩也不平衡,从而导致立碑现象的发生。

下列情形均会导致回流焊时元器件两边的润湿力不平衡。

1、焊盘设计与布局不合理。

如果焊盘设计与布局有以下缺陷,将会引起元器件两边的润湿力不平衡。

元器件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀PCB表面各处的温差过大以致元器件焊盘两边吸热不均匀;大型器件QFP、BGA、散热器周围的小型片式元器件焊盘两端会出现温度不均匀现象。

解决办法:改善焊盘设计与布局2、焊锡膏与焊锡膏印刷。

焊锡膏的活性不高或元器件的可焊性差,焊锡膏熔化后,表面张力不一样,同样会引起焊盘润湿力不平衡。

两焊盘的焊锡膏印刷量不均匀,多的一边会因焊锡膏吸热量增多,熔化时间滞后,以致润湿力不平衡。

解决办法:选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是模板的窗口尺寸。

3、贴片。

Z轴方向受力不均匀,会导致元器件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的润湿力不平衡。

元器件偏离焊盘会直接导致立碑。

解决方法:调节贴片机工艺参数。

4、炉温曲线。

对PCB加热的工作曲线不正确,以致板面上温差过大,通常回流焊炉炉体过短和温区太少就会出现这些缺陷。

解决方法:根据每种产品调节好适当的温度曲线。

5、N2回流焊中的氧浓度。

采用N2保护回流焊会增加焊料的润湿力,但越来越多的报导说明,在氧含量过低的情况下发生立碑的现象反而增多;通常认为氧含量控制在(100-500)×10-6mg/m3左右最为适宜。

QFN器件手工焊接质量及可靠性改善方法的研究

QFN器件手工焊接质量及可靠性改善方法的研究摘要:QFN封装最初只被应用于消费类电子产品中,随着行业对其可靠性机理的认知不断深入,现在已经逐渐地被应用到工业类和医疗类电子产品中。

然而,这种无引脚的封装器件也给表面组装技术(SMT)提出了一些新的要求。

对于QFN等底部端子器件的焊接质量,IPC-7093指出工艺的关键控制点是焊点的高度(离板高度)和散热焊盘底部焊点的气泡率。

关键词:焊点高度;散热焊盘;空洞率;寿命预计;一、QFN焊点质量改善思路针对QFN的PCB焊盘设计,行业内目前已经开展了较多的研究,主要集中在QFN焊盘的DFM、中间散热焊盘的过孔设计和引脚及散热焊盘的锡量兼容方面。

根据业内经验,文中PCB的设计选择引脚焊盘外延0.3 mm,内延0.05 mm的设计,中间散热焊盘的散热过孔设计方面,目前主要有4种方式,即:通孔设计、底部塞孔、顶部塞孔和双面塞孔工艺。

采用双面绿油塞孔工艺,其中,过孔直径为0.3 mm,过孔间距为1.0 mm。

回流焊过程中助焊剂挥发产生气体,当助焊剂挥发不完全或者气体逃逸不彻底时将残留在焊料中而形成气泡。

采用阻焊层对散热焊盘进行分割的方式来设计PCB焊盘,PCB散热焊盘的实际覆铜面积不变,在覆铜表面保留一定量的绿油阻焊层。

采用这种设计方法具有诸多的优点,主要包括:散热焊盘面积不会减小;阻焊层的厚度小于焊点的高度,在回流过程中为阻焊剂挥散热焊盘引脚焊盘发气体提供了逃逸的通道从而能够降低空洞率;这种设计也不会增加PCB的制版成本。

将在第三部分通过ANSYS仿真分析来讨论这种设计对QFN焊点可靠性的影响,确认这种设计的合理性。

二、QFN焊接实验验证行业标准建议QFN焊点的高度应控制在50~70μm之间。

针对空洞率的控制,目前行业内没有统一明确的量化标准,但可以确定的是,气泡量越低越有利于芯片的散热和焊点高度的控制。

1.工艺改善DOE。

在焊接工艺中,影响焊点高度和散热焊盘空洞率的工艺因子主要有:散热焊盘的下锡量(AVolume)、钢网开口的形状(B Pattern)、QFN PCB散热焊盘的设计(C Pad)和回流焊的保温时间(D Time)。

工艺改善报告

SMT工艺改善建议报告

SMT试产6200PCS,生产中,发现很多的焊接不良,多为空焊,立碑,不良率大概30%.

经分析,不良产生的原因如下:

1:因PCB上的元件靠近板边,无法正常传板传送贴装,必须用载具固定才能进行贴装.,放入载具时,可能会有偏移发生,而且PCB没有MARK点,会影响精度,致使锡膏印偏,机器贴偏。

2:PCB的焊盘上有异物及绿油,把焊盘覆盖住,导致元件端面与焊盘无法焊接(焊点成球状)。

3:0603封装的元件中心间距有点稍大,多处焊盘实测为0.8MM以上,需要优化处理。

4:PCB太薄,很容易发生断板,影响印刷及贴装.

5:钢网开孔与PCB实际焊盘大小有差异(可能是PCB实物与文件有一定的差异。

对策如下:

1:在PCB两边增加5MM的工艺板边并在工艺边上制作对角MARK点(必须离板边3MM以上),或者更改PCB设计,在PCB上做MARK点但需要元件焊盘与MARK都离板边3MM以上。

2:与PCB的供应商反馈此异常现象。

3:将所有0603封装的焊盘内距优化为0.7MM。

L*W=1.*0.9

4:可以的话建议将PCB增厚至1.2mm或减少拼板数量,防止变形.

5:反馈PCB供应商需注意。

关于PCB焊盘拉脱强度影响因素分析及改善建议(20140303)

SHENGYI CONFIDENTAL

4、PCB板材方面的关注点

CBP的测试结果显示,Dicy>PN体系

无铅材料>无卤材料>高速材料

SHENGYI CONFIDENTAL

4、PCB板材方面的关注点

通过增韧技术,可提高板材的CBP能力

SHENGYI CONFIDENTAL

5、行业对改善焊点强度的经验分享

NSMD:BGA两 边都出现Pad crater

四角部分焊盘 SMD:四角不 完全出现Pad crater,有IMC,

SHENGYI CONFIDENTAL

5、行业对改善焊点强度的经验分享

2. BGA放置方向

SHENGYI CONFIDENTAL

5、行业对改善焊点强度的经验分享

2. BGA放置方向

2014-9-3

12

SHENGYI CONFIDENTAL

3、影响焊盘拉脱(焊点强度)的主要因素

CTE的不匹配

ห้องสมุดไป่ตู้

组装过程中由于 CTE不匹配形成的 对焊盘的剪切力

2014-9-3

13

SHENGYI CONFIDENTAL

3、影响焊盘拉脱(焊点强度)的主要因素

运输过程的影响

2014-9-3

14

SHENGYI CONFIDENTAL

1、焊盘拉脱失效实例

在支撑PCB内部连接的焊盘下面, 出现裂纹。

SHENGYI CONFIDENTAL

1、焊盘拉脱失效实例

SHENGYI CONFIDENTAL

1、焊盘拉脱失效实例

BGA区域装配掉拍

近年,跌落试验(drop test)和球垫坑裂(pad cratering) 越来越受到PCB行业的关注,而且根据PCB行业的研究及 认识,以上与PCB基材的拉脱强度有较大关系。

焊盘偏小分析改善报告

供應商(責任人) (SUPPLIER#):料號(PART#):簡述問題(DESCRIPTION):SUPPLIER P/N:2097A074A0Customer P/N:T.VST59.031C VDCS編號(VDCS#): ___________________________________________________________________收到日期(RECEIVE DATE):__DISCIPLINE 1檢討日期:2月10日(START DATE)DISCIPLINE 2描述問題(DESCRIBE THE PROBLEM)DISCIPLINE 3暫時對策(防止不良流出(CONTAINMENT PLAN)DISCIPLINE 4根本原因分析(DESCRIBE THE ROOT CAUSE)分析人:姜宇:2015-2-10日期(DATE)2015-2-10焊盘偏小2015-2-10團隊作業(USE TEAMAPPROACH)內部成員(INTERNAL MEMBERS)主導人(TEAM LEADER)成員(CHAMPION)1.扬宣庫存:无库存。

1.產生原因分析(Root cause)2.在线WIP:通知IPQC严格管控;004.001.0002303在客户端发现有焊盘偏小,抽检200PCS,不良数:200PCS,不良率100%。

DISCIPLINE 5長期對策(PERMANENT C/A PLAN)責任人(Responsible person) :姜宇預計完成日期(DUE DATE)2015-2-10DISCIPLINE 6效果確認(VERIFICATION OF EFFECTIVENESS)DISCIPLINE 7防止再發生(系統化,規範化動作)(PREVENT RECURRENCE)DISCIPLINE 8 恭喜团队和未来展望(CONGRATULATE YOUR TEAM)检验员没有按照作业规范流程操作检验,导致不良流出;2.流出原因分析----责任人:姜宇(Flow out analysis----Responsible person:Jiang Yu)改善對策:(Improvement)以上对策确认已执行,后续要求严格按要求标准作业,无异常将纳入作业规范即刻导入,等确认改善后品质.1、3M透明胶带由原生产150次更换一次改为100次更换一次。

改善焊盘解决连锡问题3

曹用信:另外焊盤, 阻焊油有許多不同種的搭配方式, 但是也有我前面所討論的有些搭配不好會得到反效果。

???质疑声音:1.我咋看到象是破锡孔设计的理念啊,如上图片,如果采用破锡孔也一样可以达到不连锡的作用,是吗?2..目前较多的为采用"一三五长圆形"/"二四六圆形"的方式设计焊盘。

是吗?但是在PCB布线时就困难多些是不是。

曹用信:"在焊盤靠近區域適當切掉部份", 所謂"適當"就是以不造成"破孔"為原則, "破孔"有破孔所配合的特定設計, 跟目前所討論的是2回事, 另外只要"library" 建好, 通常是直接套用, 對Layout"應該影響不大(一般來說空間應該還夠), 同時就如前面所說, 設計配合的方式有許多種彈性應用不一定要居泥成規另外不論大公司小公司只要能提升效率降低成本, 改善品質, 我想大家應該都要接受改變, 其中主要的重點是如何"說服" 那些不了解/不懂的人能接受, 尤其是R/D, 因為他們是主要配合改變的人, 讓他們"充份"了解後, 一般大部份"正常"的公司/ 人員都應該會接受, (當然少部份r/d有些時候會礙於"面子"或"老大心態"不願配合, 但此時更要"據理力爭"最怕的是如果自己本身不"十分"了解所有改善的重點, 當要去"說服"其它的人的時候, 被別人給"問倒"無法回答這樣就更容易讓其他人產生疑慮或以此為理由拒絕配合因此自己本的"功力"也非常重要就好像我之前舉過不止一次的例子, 我幫某廠商在調整生產效率及品質的時候, 剛好碰到這家廠商的客戶"IBM"的人來廠評鑑, 結果看到生產線上PCBA波峰焊後空焊, 錫橋滿佈整片PCB上, 每片PCB 都需要大量的人工修補"IBM"的評鑑人員當場指責, 生產線製程能力太差,但是我也當場反駁是IBM R/d 沒有經驗, 設計錯誤才造成問題當然"IBM"的評鑑人員, 非常不能接受, 甚致這家廠商都有點"怪我"為何給他們的客戶"難看", 怕失掉"IBM"這個大客戶, 但是經我詳細跟"IBM"的評鍵人員解釋其中"奧妙"他不止欣然接受, 當場認同, 當他回美國總公司後約一個星期我就接到邀請電話, 要我到他們總公司去給R/D開一堂"DFM"的課, 會舉這個例子不在於炫耀什麼, 主要在說明不論大公司小公司, 只要是有用的建議一般"應該"都會被接受, 只是要用對"方法"去讓不了解的人能真正了解,如果方法適當, 那怕是像"IBM"這樣的大公司也不一定只是會顧慮型像,技術交流互相學習對大家都有好處。

焊接不良改进报告

控,而不是有问题只是对员工说一声:“做好一点”,要让员工养成自检互检的习惯。

2.由研发部拟订焊接工艺接受标准;与图片的形成明示可接受、不可接受,并对作业员进行培训,让作业掌握标准;

3.研发部对生产线作业员进行焊锡作业培训;让员工熟练掌握焊锡技能;以后新招进的焊锡作业员上岗必须经过培训方可上岗;由品质部IPQC负责监控;

4.①目前所用的均为普通电铬铁;建议公司对生产所用的电铬铁统一更换成恒温铬铁;

②研发部制定作业指导书时需明确该工位所使用的电铬铁规格及温度控制要求;

③品质部申购铬铁温度测试仪,对焊锡工位铬铁温度进行管控;

5.①生产管理人员需对焊接作业进行培训和指导;让员工养成电铬铁有残留锡渣时须及时清理;并成焊接进行自检;

②IPQC加强对焊锡工位巡检力度;每个焊接工作需抽检5-10PCS检查焊接效果;

拟定:审核:。

汽车电子焊盘分流器焊接质量的改善研究

收稿日期院 2019-03-13 作者简介院 梅聪 渊1989-冤袁 男袁 湖北武汉人袁 深圳长城开发科技股份有限公司技术研发及中央实验室工程师袁 硕士袁 从事

电子产品组装工艺技术及可靠性方面的研究工作遥

74

阅陨粤晕在陨 悦匀粤晕孕陨晕 运耘运粤韵X陨晕郧 再哉 匀哉粤晕允I晕郧 杂匀陨再粤晕

第1期

Abstract院 Shunt is a kind of metal device with large weight and large area pad袁 and the

improvement of its welding quality is a very important problem in the process of automobile electronic SMT assembly. During the soldering process袁 the flux residue in the solder paste and the oxidation of the device or PCB surface tend to cause voids at the solder joints袁 especially large voids. These solder joint voids will make the strength and electrical performance of the joint worse袁 thus affecting the accuracy and stability of the whole shunt module signal acquisition. Based on the analysis of the information mechanism of solder joint voids袁 the welding quality of 8420 copper row shunt is improved by air reflow welding and vacuum phase reflow welding 渊 condersate reflow welding system冤 respectively. The experimental results show that through the optimization of PCB袁 stencil design and reflux curve袁 the solder joint voids of such devices can be reduced to about 22.6% under air reflow welding袁 which can meet the IPC requirements. And under vacuum phase reflow welding袁 the void ratio of the solder joint can be reduced to about 3.6% by the process improvement. Through further comparison袁 it is found that the oxidation of the device is the main reason for the more voids in the copper terminal of this kind of large

一种改善QFN底部焊盘气泡不良的方法及焊盘[发明专利]

![一种改善QFN底部焊盘气泡不良的方法及焊盘[发明专利]](https://img.taocdn.com/s3/m/f93728cd0342a8956bec0975f46527d3240ca61f.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202011105603.X(22)申请日 2020.10.15(71)申请人 苏州浪潮智能科技有限公司地址 215124 江苏省苏州市吴中经济开发区郭巷街道官浦路1号9幢(72)发明人 卢伟杰 (74)专利代理机构 北京权智天下知识产权代理事务所(普通合伙) 11638代理人 王新爱(51)Int.Cl.H05K 1/11(2006.01)H05K 3/40(2006.01)(54)发明名称一种改善QFN底部焊盘气泡不良的方法及焊盘(57)摘要本发明公开了一种改善QFN底部焊盘气泡不良的方法及焊盘,根据QFN焊盘的形状来设计Via 孔位置,取消焊盘中间的Via孔,根据焊盘实际大小在焊盘边上适当增加若干Via孔来满足PCBA的导流性。

既能减少气泡发生率还能保住你通流散热,另外为更好的改善气泡不良,针对此料焊盘设计再更新其塞孔方式,把绿油半塞孔方式改为树脂塞孔,提高塞孔比率,进而减少绿油塞孔不足导致的气泡问题,所述若干个Via孔由0.04mm 修改为0.03mm,并且可以满足流通率。

通过上述方式,本发明能够优化QFN焊盘Via孔设计,可以减少QFN接地焊盘产生大气泡,同时保证其焊盘的导流性,进而提高PCBA的可靠性。

权利要求书1页 说明书2页 附图2页CN 112135419 A 2020.12.25C N 112135419A1.一种改善QFN底部焊盘气泡不良的方法,其特征在于,包括:第一步,在焊盘上设计Via孔位置;第二步,取消焊盘中间的Via孔;第三步,焊盘边上增加若干Via孔;第四步,优化焊接方式。

2.根据权利要求1所述的一种改善QFN底部焊盘气泡不良的方法,其特征在于:所述在焊盘上设计Via孔位置包括在焊盘中按照规律在焊盘四周设计Via孔位置。

3.根据权利要求2所述的一种改善QFN底部焊盘气泡不良的方法,其特征在于:所述规律为按照焊盘的实际大小设计Via孔。

焊盘设计和焊盘设计和工艺指南工艺指南

焊盘设计和工艺指南引言焊盘设计和工艺是电子产品制造中的重要环节,它直接影响着组装质量和可靠性。

本文将介绍焊盘设计的基本原理和工艺指南,以帮助读者更好地理解并应用于实际生产中。

焊盘设计原则焊盘设计是指在电路板上设计焊盘的形状、大小、间距等参数,以满足元件的安装和焊接需求。

下面列举了几个常见的焊盘设计原则:1.合适的尺寸:焊盘的大小取决于焊接的元件尺寸和引脚间距,应确保焊盘能完全覆盖引脚并提供足够的焊接面积。

2.适当的间距:焊盘之间的间距需要根据焊接工艺和焊接设备的要求来决定,一般建议不要小于 0.25mm。

3.合适的形状:常见的焊盘形状有圆形、方形和椭圆形,选择合适的形状能够提供更好的焊接效果。

圆形和椭圆形焊盘可以减少焊接应力,而方形焊盘容易控制焊接位置。

4.适当的孔径:焊盘的孔径需要根据使用的焊料和焊接工艺选择,以确保焊料能够完全填充焊盘。

焊盘工艺指南除了设计合适的焊盘外,正确的焊接工艺也是确保焊接质量的关键。

下面是几个常用的焊盘工艺指南:1.适当的预热:对于焊接面积较大的焊盘,建议在焊接前进行预热,以降低焊接应力和改善焊接质量。

2.适量的焊料:在焊接过程中,应控制好焊料的量,既不能过多也不能过少,过多会导致短路和焊接电流过大,过少则焊接质量不稳定。

3.适当的焊接温度:焊接温度是焊接质量的重要因素之一,过低会导致焊点不牢固,过高则会损坏元件或焊盘。

4.正确的焊接时间:焊接时间需要根据焊料的特性和焊盘的大小来确定,一般应保持在合适的范围内,避免焊接时间过长或过短。

总结焊盘设计和工艺是保证电子产品组装质量和可靠性的重要环节。

合理的焊盘设计可以提高焊接质量和生产效率,而正确的焊接工艺能够确保焊接质量稳定。

通过本文介绍的焊盘设计原则和工艺指南,读者可以更好地理解并应用于实际生产中,从而提高电子产品的质量和可靠性。

注意:以上内容仅供参考,具体的焊盘设计和工艺需要根据实际情况进行调整和优化。

0402焊盘大小不一样导致元器件偏移的处理方法

0402焊盘大小不一样导致元器件偏移的处理方法

对于0402焊盘大小不一样导致元器件偏移的处理方法,可以尝试以下

几种:

1. 重新设计焊盘:根据实际需要,将大小不一样的焊盘合并或者拆分,使其规格一致。

同时,需要注意焊盘形状的一致性,这有利于焊膏的

均匀分布和印刷准确。

2. 优化间距:如果焊盘合并或拆分后的间距过大,需要重新设计间距,以减小阻焊层之间的间隙,这有利于改善元器件的贴装性能。

3. 调整贴装程序:在确保焊盘大小一致且焊盘间距合适的情况下,可

以尝试调整贴装头贴装精度和贴装速度等参数,以寻找最佳的贴装效果。

4. 优化PCB制造工艺:在生产过程中,可以通过优化工艺流程、调整

设备参数、改善工作环境等方法,提高元器件的贴装精度和稳定性。

5. 返工或报废:如果以上方法都不能解决问题,需要根据具体情况决

定是返工还是报废。

在处理过程中,应密切关注相关数据,如元器件偏移量、焊盘大小、

间距等,以便更好地进行问题分析和解决。

同时,还需要注意遵循相

关安全规定和操作规程,确保生产过程的安全和高效。

减少焊盘在焊接中向外散热的措施

焊盘是电路板上的重要组成部分,它在电子产品的制造中具有至关重要的作用。

然而,焊盘在焊接过程中往往会因为散热不良而导致焊接质量下降。

采取有效措施减少焊盘在焊接中向外散热显得尤为重要。

下面将从几个方面探讨减少焊盘散热的具体措施。

一、选用合适的焊接工艺1. 控制焊接温度和时间:在进行焊接时,要控制好焊接温度和焊接时间,尽量减少焊接的时间,避免过高的温度对焊盘造成的热损伤。

2. 选择合适的焊接方式:对于不同材质的焊盘,应选择合适的焊接方式,例如选择波峰焊接、回流焊接等方式,以提高焊接质量并减少热量的散失。

二、改善焊盘的设计结构1. 合理设计焊盘结构:可以通过增加焊盘的厚度或改变其形状来增加焊盘的散热面积,以提高散热效果。

2. 选择合适的材料:应选用导热性能良好的材料制造焊盘,以减少焊接过程中热量的散失。

三、改进焊接设备和工艺1. 优化焊接设备:采用具有良好散热性能的焊接设备,如具有高效冷却系统的焊接设备,以减少焊接过程中的热量散失。

2. 优化焊接工艺:通过改进焊接工艺,提高焊接的效率,缩短焊接时间,减少焊接所产生的热量对焊盘的影响。

以上是减少焊盘在焊接中向外散热的一些措施,通过合理选用焊接工艺、改善焊盘设计结构和改进焊接设备工艺,可以有效地减少焊盘散热,提高焊接质量,确保电子产品的可靠性和稳定性。

希望以上内容能帮助您更好地了解并处理焊盘散热问题。

在现代电子产品制造中,焊盘的稳定性和可靠性至关重要。

然而,焊盘在焊接过程中向外散热的问题一直是制造商们所关注的焦点。

为了进一步减少焊盘在焊接中的散热,制定合理的焊盘散热措施显得尤为重要。

四、采用散热片1. 散热片的作用:在焊接电路板时,增加散热片在焊盘周围,能够有效地提高焊盘的散热效果。

散热片可以吸收焊接时产生的热量,减少焊盘周围空气中的热量积聚,从而减少热量向外传导。

2. 散热片的选择:选择高导热系数的材料制作散热片,如铝合金、铜合金等金属材料,以提高散热片的散热效果。

一体成型电感短路原因

一体成型电感短路原因

一体成型电感短路的原因可能有多种,以下是一些常见的原因分析:

1. 生产工艺缺陷:在制造过程中,如果绕线不均匀、绝缘处理不当或成型压力不适当,都可能导致电感线圈间发生短路。

2. 焊盘设计问题:焊盘尺寸设计不合理,如焊盘太小,可能导致焊接时焊料无法充分覆盖焊盘,从而产生短路。

3. 焊接不良:焊接过程中,如果焊接温度过高或焊接时间过长,可能导致焊料流动,形成短路;或者焊接时焊料不足,也可能造成虚焊和短路。

4. 切割不良:在一体成型电感的切割工序中,如果切割不彻底,残留的毛刺或碎屑可能导致电感线圈间的短路。

5. 产品结构设计:一体成型电感的设计中,如果线圈之间的距离过近,或者绝缘层材料选择不当,也可能在使用过程中发生短路。

6. 外部环境因素:电路板上的污染物、灰尘、湿气等环境因素也可能导致一体成型电感短路。

7. 使用不当:在安装或使用过程中,如果对电感施加过大的力或扭矩,可能会导致电感损坏,进而引发短路。

针对这些潜在的短路原因,可以采取以下措施进行预防和改善:

- 优化生产工艺,确保绕线均匀,绝缘处理充分。

- 检查和校验焊盘设计,确保焊盘尺寸符合标准。

- 控制焊接条件,避免焊接温度过高或时间过长。

- 确保切割工艺的准确性和彻底性。

- 审查产品设计,确保线圈间有足够的距离和合适的绝缘层。

- 保持工作环境的清洁,避免污染物影响产品性能。

- 在安装和使用过程中遵循正确的操作指南,避免对电感施加过大力量。

关于PCB焊盘拉脱强度影响因素分析及改善建议(20400)

THNK YOU

汇报人:

汇报时间:20XX/01/01

Pቤተ መጻሕፍቲ ባይዱT 3

改善建议

选择合适的焊盘材料和厚度

焊盘材料:选择导电性好、热稳定性高的材料如铜、镍等 焊盘厚度:根据PCB板的厚度和结构选择合适的焊盘厚度一般厚度为0.1-0.3mm 焊盘设计:合理设计焊盘形状、尺寸和布局以提高焊盘的拉脱强度

焊接工艺:选择合适的焊接工艺如回流焊、波峰焊等以提高焊接质量和拉脱强度

YOUR LOGO

PCB焊盘拉脱强度影 响因素分析及改善建 议

,

汇报人:

时间:20XX-XX-XX

目录

01 添加标题

02

03

焊盘拉脱强度 的影响因素

改善建议

04 案例分析

PRT 1

单击添加章节标题

PRT 2

焊盘拉脱强度的影响因素

焊盘材料与厚度

焊盘材料: 铜、镍、金 等金属材料

焊盘厚度: 影响焊盘强 度和可靠性

焊接顺序:先焊哪个焊盘会 影响焊盘拉脱强度

焊接环境:温度、湿度、通 风等环境因素会影响焊盘拉

脱强度

焊盘设计

焊盘尺寸: 过大或过 小都会影 响拉脱强 度

焊盘形状: 圆形、方 形、椭圆 形等不同 形状对拉 脱强度有 不同影响

焊盘位置: 位置不当 可能导致 应力集中 影响拉脱 强度

焊盘材料: 不同材料 对拉脱强 度的影响 不同如铜、 镍、金等

焊盘形状: 焊盘尺寸:

圆形、方形、 影响焊盘强

椭圆形等

度和可靠性

焊盘表面处 理:镀金、 镀镍、镀锡 等

焊盘布局: 影响焊盘强 度和可靠性

焊接工艺参数

焊接压力:过大或过小都会 影响焊盘拉脱强度

焊接质量整改报告

焊接质量整改报告篇一:SMT虚焊整改报告pcba虚焊及解决pcba虚焊的方法什么是pcba虚焊?就是表面看起来是焊连了,实际内部并没有通,或者处于可能通也可能不通的中间不稳定状态。

这样最可恶。

找起问题来比较困难。

就是常说的冷焊(cold solder),有些是因为焊接不良或少锡造成元件脚和焊垫没有导通,其他还有因为元件脚、焊垫氧化或有杂质造成。

肉眼的确不容易看出。

pcba虚焊是常见的一种线路故障,有两种,一种是在生产过程中的,因生产工艺不当引起的,时通时不通的不稳定状态;另外一种是电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的。

如何判断的话,楼主可以到网上去搜索一下,很多的方法。

英文名称cold solder,一般是在焊接点有氧化或有杂质和焊接温度不佳,方法不当造成的.实质是焊锡与管脚之间存在隔离层.它们没有完全接触在一起.肉眼一般无法看出其状态. 但是其电气特性并没有导通或导通不良.影响电路特性. 对元件一定要防潮储藏.对直插电器可轻微打磨下.在焊接时,可以用焊锡膏和助焊剂.最好用回流焊接机.手工焊要技术好.只要第一次焊接的好.一般不会出现电器经过长期使用,一些发热较严重的零件,其焊脚处的焊点极容易出现老化剥离现象所引起的. 这是板基不好.解决pcba虚焊的方法:我想这个问题应该是:有什么好办法较容易发现pcba虚焊部位。

1)根据出现的故障现象判断大致的故障范围。

2)外观观察,重点为较大的元件和发热量大的元件。

3)放大镜观察。

4)扳动电路板。

5)用手摇动可疑元件,同时观察其引脚焊点有否出现松动。

什么会出现虚焊?如何防止?虚焊是最常见的一种缺陷。

有时在焊接以后看上去似乎将前后的钢带焊在一起,但实际上没有达到融为一体的程度,结合面的强度很低,焊缝在生产线上要经过各种复杂的工艺过程,特别是要经过高温的炉区和高张力的拉矫区,所以虚焊的焊缝在生产线上极易‘造成断带事故,给生产线正常运行带来很大的影响。

PCB板焊盘更改尺寸建议(2015.4.9)

合肥瑞华电子科技有限公司

0.43焊盘露引脚

0.40焊盘露引脚

三、改善建议: 建议将原有的焊盘尺寸缩小,如下图

合肥瑞华电子科技有限公司

P1.8焊盘尺寸图

从上图可以看出焊盘的大小与灯珠差距:0.35+0.35+0.2=0.9 灯珠大小为1010,差值 为0.1。同理P2.5焊盘尺寸建议改为0.38+0.38+0.35=1.11,差值为0.11

合肥瑞华电子科技有限公司

P2.5焊盘建议更改尺寸如下图:

尺寸为:1.11 尺寸为:0.35

尺寸为:0.38合肥瑞华电子科技源自限公司PCB板焊盘更改尺寸建议

改善时间:2015年4月9日 改善部门:生技部 编 审 核 制:汤 核:张 娟 正

准:汪忠庆

合肥瑞华电子科技有限公司

一、问题描述: 在更改焊盘大小后,黑屏时屏体马赛克、色差现象明显减弱,但未能彻底解决。如

下图。

焊 盘 改 善 后

焊 盘 改 善 前

二、原因分析:

SMT模块焊锡空洞改善报告

测量效果 球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

球体大小不一

焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满

结论: ①不同的排气设计呈现出模块底部气不能完全排出,空洞中间位置居多; ②中间部位焊接球体大小不一, ③空洞率大于20%;

为更好的模块底部排气, 需匹配有排气开孔的钢网 设计;

根据方形开孔面积S=1.5*1.5=2.25

2.25=3.14*R²*¾ 得出开孔直径 R≈2MM(注:¾ 为切角90°)

钢网开孔 确认!

11

3.锡片置于模块底部何处

锡片大小、位置

确认锡片放置大小、位置;

锡片大小

0603

0201

0402

优/缺点

球体大小不一 球体大小不一 球体大小不一 球体大小不一 球体大小不一 2.1MM直径方形都 2.1MM直径方形都

焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 焊盘锡膏无法布满 存在锡珠(模块里 存在锡珠(模块里

/外)

/外)

结论: ①利用不同锡膏不同炉温验证模块空洞率效果无明显改变;

锡片位 置确认!

X-ray 效果

整体都有空洞

下面三排空洞

左三排空洞居多; 整体最佳;

气没完全排出;

且个别球体偏小;

13

4.改善后效果,过程.

改善后效果---空洞<15%

14

4.改善后效果,过程.

改善前过程

第一步:模块预上锡;

模块预 上锡

半品区 分发料

第二步:SIDN产品生产流程;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

0603焊盘尺寸更改 焊盘尺寸更改

0.75 0.8

0.82

0.63

0.9

0.5

计算方法:根据规格书 计算方法:根据规格书0603尺寸 尺寸 电极尺寸Me=0. 4±0.05 =0.35~0.45mm 电极尺寸 ± 为了保证电极一定落在焊盘上取最大尺寸0.45mm 为了保证电极一定落在焊盘上取最大尺寸0.45mm 因我们供应商提供L=1.6(+0.15/-0.1)=1.5~1.75mm, 因我们供应商提供 ( ) , 内距范围计算: 内距范围计算:G= L-2*Me=0.6~0.85mm IPC要求 要求0603规格内距 0.6mm,考虑物料机器贴装误差±0.1mm,则 规格内距≤ 要求 规格内距 ,考虑物料机器贴装误差± 则 焊盘内距尺寸应取G=0.5mm 焊盘内距尺寸应取 焊盘外形尺寸根据IPC pattern dimensions 要求: 要求: 焊盘外形尺寸根据 取X=0.8 Y=0.9 ; Z=2Y+G=2.4 ; C=Y+G=1.4mm 计算值都符合IPC要求 故按照现在修改后尺寸执行 要求,故按照现在修改后尺寸执行 计算值都符合 要求

黄羽 制作 谢谢审阅

0402排阻规格 排阻规格

T W1

W2 B H L H2 P

B=0.2±0.15 ± H=0.45±0.05 ± P=0.5±0.05 ± L=2±0.1 ± H2=0.3±0.15 ± T=0.45±0.1 ± W1=0.3±0.15 ± W2=1.0±0.1 ±

黄羽 制作 谢谢审阅

黄羽 制作 谢谢审阅

0805焊盘尺寸更改 焊盘尺寸更改

1.0 1.3

1.25

1.0

1.1

0.6

计算方法:根据规格书 计算方法:根据规格书0805尺寸 尺寸 电极尺寸Me=0. 5±0.2 =0.3~0.7mm 电极尺寸 ± 为了保证电极一定落在焊盘上取最大尺寸0.7mm 为了保证电极一定落在焊盘上取最大尺寸 因我们供应商提供L=2.0±0.15=1.85~2.15mm, 因我们供应商提供 ± , 电极落在焊盘长度尺寸: 电极落在焊盘长度尺寸: L-2*Me=0.35~0.75mm IPC要求 要求0603规格内距 规格内距≤0.6mm,考虑物料机器贴装误差±0.1mm,则 要求 规格内距 ,考虑物料机器贴装误差± 则 焊盘内距尺寸应取G=0.6mm 焊盘内距尺寸应取 焊盘外形尺寸根据IPC pattern dimensions 要求: 焊盘外形尺寸根据 要求: 取X=1.3 Y=1.1 ; Z=2Y+G=2.7 ; C=Y+G=1.6mm 计算值都符合IPC要求 故按照现在修改后尺寸执行 要求,故按照现在修改后尺寸执行 计算值都符合 要求

注意:以上数据和字母代表意义如有不明白,可在前面的附表中查寻, 注意:以上数据和字母代表意义如有不明白,可在前面的附表中查寻,谢谢

黄羽 制作 谢谢审阅

改善后实施应用

通过和之前的焊盘设计相比,此次改善全部依据 通过和之前的焊盘设计相比,此次改善全部依据IPC标准取值 标准取值 钢网开口按照焊盘设计进行试验。 在.MC6174和MC6170钢网开口按照焊盘设计进行试验。 和 钢网开口按照焊盘设计进行试验

组员: 组员 李岗强

组员: 组员 丁峰

黄羽 制作 谢谢审阅

主要内容

问题点描述 数据统计 问题点分析 解决方案和改善行动计划 结果评估和结论

黄羽 制作 谢谢审阅

1.问题点描述

1.1.生产部制程组根据IPC标准,审核SMT焊盘设计时部分焊 盘设计不符合IPC要求。随后制程组根据供应商提供的物料 规格书和IPC-SM-782A,重新计算我司产品焊盘设计尺寸, 经过同之前的设计相比发现之前焊盘设计有待改善。

0.2

0.4 1.5

0.5

JT

JH

根据供应商规格书可知我司所用M3101芯片为 芯片为SQFP14*14-128类型,查询 类型, 根据供应商规格书可知我司所用 芯片为 类型 查询IPC标准可以找到相应焊 标准可以找到相应焊 盘设计要求。 盘设计要求。 计算方法:根据供应商规格书3101尺寸 尺寸L=0.45~0.75mm ;故取 故取0.6mm 计算方法:根据供应商规格书 尺寸 故取 依据IPC焊接要求 焊接要求JT=0.29~0.5mm, 故取 故取0.4mm; JH=0.29~0.65 故取 3mm; 故取0. 依据 焊接要求 ; ; 计算IC引脚焊盘长度 按照IPC标准要求 引脚焊盘长度:按照 标准要求Y=JT+JH+L=1.15~1.45mm 故取 引脚焊盘长度 故取IC引脚焊盘长度 引脚焊盘长度Y=1.3mm。 计算 引脚焊盘长度 按照 标准要求 。 根据供应商规格书3101 IC引脚宽度尺寸 引脚宽度尺寸b=0. 13~0. 23mm ,中间值 中间值b=0.16mm。 根据供应商规格书 引脚宽度尺寸 。 考虑物料机器贴装误差±0.1mm所以取 引脚焊盘宽度尺寸:X=0.18mm 考虑物料机器贴装误差± 所以取IC引脚焊盘宽度尺寸: 所以取 引脚焊盘宽度尺寸 根据供应商规格书3101尺寸 尺寸E=D=16mm,所以焊盘设计中Z=16+2*JT=16.8mm 根据供应商规格书 尺寸 所以焊盘设计中 G=Z-2*(JT+JH+L)=14.2mm; C=Z-Y=15.5mm; E=0.4mm; D=32X-X+31(E-X)=31E=12.4mm ; ; ;

0402排阻焊盘设计 排阻焊盘设计

G=0.5

G=0.4

X1=0。4 。 Z=2 X2=0。3 。 Y=0.8

X1=0.4 Z=2 X2=0.3

Y=0。8 。

黄羽 制作 谢谢审阅

0603排阻规格 排阻规格

T W1

W2 B H L H2 P

B=0.3±0.15 ± H=0.65±0.05 ± P=0.8±0.05 ± L=3.2±0.15 ± H2=0.5±0.15 ± T=0.6±0.1 ± W1=0.3±0.15 ± W2=1.6± 室温高/低 操作员缺乏责任感 员工没有培训 元器件引脚变形

锡膏的管控 PCB焊盘设计 开口方式

料

锡膏下锡少 元器件氧化变形 助焊剂润湿不够 锡膏回温不正确 PCB来料不良

回流曲线设置 贴片贴移位 印刷机保养 印刷机参数

假焊

元器件管制 锡膏选择不当

环

法

机

黄羽 制作 谢谢审阅

焊盘设计分析与改善

Model number: MC6170

第一期制程改善项目: 第一期制程改善项目:焊盘尺寸设计改善

黄羽 制作 谢谢审阅

编辑: 编辑:黄羽 审核: 审核:周波 2010-082010-08-05

Team

策划: 策划:秦春生

技术指导: 技术指导

李树桐

组长:周波 组长 周波

组员: 组员 黄羽

供应商规格书

黄羽 制作 谢谢审阅

IPC-SM-782QFP规格参考 规格参考

黄羽 制作 谢谢审阅

IPC-782 SQFP件焊盘设计要求 件焊盘设计要求

黄羽 制作 谢谢审阅

3101焊接要求: 焊接要求: 焊接要求

3101为0.4

黄羽 制作 谢谢审阅

IC焊盘尺寸更改 焊盘尺寸更改

L

0.8

T

1.5

4. 解决方案和改善行动计划

4. 1收集物料规格书依据IPC标准对PCB焊盘设计进行改善 1收集物料规格书依据 收集物料规格书依据IPC标准对 标准对PCB焊盘设计进行改善 IPC-782chip件焊盘设计要求 件焊盘设计要求

黄羽 制作 谢谢审阅

CHIP元器件规格参考IPC-782-8.1

黄羽 制作 谢谢审阅

黄羽 制作 谢谢审阅

2、数据统计 、

现在我司的焊盘设计尺寸,参见 文件测量( 现在我司的焊盘设计尺寸,参见PCB文件测量(单位 文件测量 单位mm )

0402焊盘尺寸 焊盘尺寸

0.5 0.4

0603焊盘尺寸 焊盘尺寸

0.75

0.82 0.6

0.63

0805焊盘尺寸 焊盘尺寸

1.0

1.25

1.0

黄羽 制作 谢谢审阅

黄羽 制作 谢谢审阅

0603排阻焊盘设计 排阻焊盘设计

G=0.8

G=0.6

X1=0。6 。 Z=2 X2=0。5 。 Y=1.3

X1=0.4 Z=2 X2=0.3

Y=1.0

黄羽 制作 谢谢审阅

4. 3 IC焊盘尺寸改善实施 IC焊盘尺寸改善实施

4. 3.1收集物料规格书依据IPC标准对QFP128 IC焊盘设计进行改善 3.1收集物料规格书依据 收集物料规格书依据IPC标准对 标准对QFP128 IC焊盘设计进行改善

黄羽 制作 谢谢审阅

5. 结果评估和结论 在订单10-210-J1000168 MC6174实验,I拉用之前钢 网,H拉用改善后新开钢网.数据对比:

综上所述,焊盘设计更改没有影响焊接,相反提高了 品质,所以后期将按照此次改善标准执行。 黄羽 制作 谢谢审阅

供应商提供的chip元件规格书 元件规格书 供应商提供的

L Me W

元件

黄羽 制作 谢谢审阅

4. 2 chip件焊盘尺寸改善实施 chip件

0402焊盘尺寸更改 焊盘尺寸更改

c

X=0.5 0.5

元件

0.6 0.3

Y=0.6

G=0.4

计算方法:根据规格书 计算方法:根据规格书0402尺寸 尺寸 电极尺寸Me=0.25 (-0.1/+0.5 ) =0.15~0.3mm 电极尺寸 为了保证电极一定落在焊盘上取最大尺寸0.3mm 为了保证电极一定落在焊盘上取最大尺寸 因我们供应商提供L=1.0±0.05=0.95~1.05mm, 因我们供应商提供 ± , 内距范围计算: 内距范围计算:G=L-2*Me=0.35~0.45mm IPC要求 要求0402规格内距 0.4mm,考虑物料机器贴装误差±0.1mm, 规格内距≤ 要求 规格内距 ,考虑物料机器贴装误差± 则焊盘内距尺寸应取G=0.3mm 则焊盘内距尺寸应取 焊盘外形尺寸根据IPC pattern dimensions 要求: 焊盘外形尺寸根据 要求: 取X=Y=0.6mm ; Z=2Y+G=1.5 mm; C=Y+G=0.9mm 计算值都符合IPC要求 故按照现在修改后尺寸执行 要求,故按照现在修改后尺寸执行 计算值都符合 要求