钽板带材车间设计(优选)

年产量万吨铝及铝合金板带材车间设计论述

年产量万吨铝及铝合金板带材车间设计论述1. 引言本文将对年产量万吨铝及铝合金板带材车间的设计进行论述。

铝及铝合金板带材是广泛应用于航空、汽车、电子等领域的重要材料,具有优异的机械性能和良好的耐腐蚀性。

设计一个高效、先进的车间对于实现高产量、高质量的生产具有重要意义。

2. 车间布局设计2.1 生产线布置考虑到年产量为万吨,为了提高生产效率,合理的生产线布置非常重要。

我们建议采用流水线生产模式,将生产线划分为多个工序,并且通过传送带将铝及铝合金板带材从一处转移到下一处。

通过优化生产线的布置,可以极大地提升生产效率,同时减少人力投入。

2.2 设备摆放在车间设计中,设备摆放也是需要考虑的重要因素。

我们建议根据生产流程的先后顺序,将设备设置在恰当的位置。

同时,要确保设备之间有足够的空间供工作人员操作和维修。

合理的设备摆放可以提高生产效率,并且减少潜在的安全隐患。

2.3 人员流线为了提高工人的工作效率,人员流线设计也是非常关键的一环。

我们建议将不同工序的工人分配到合适的位置,使得他们可以高效地完成自己的任务,并且便于工人之间的协作。

同时,在人员流线设计中也需要考虑到工人的安全和舒适度,合理的工作环境可以提高生产效率和工作质量。

3. 设备选择与优化3.1 设备选择在年产量万吨铝及铝合金板带材车间设计中,设备的选择非常重要。

我们需要选择具备高精度、高稳定性的设备,以确保产品的质量和生产的连续性。

同时,设备的自动化程度也是需要考虑的因素,自动化设备可以提高生产效率并减少人力投入。

3.2 设备优化除了设备的选择,设备的优化也是需要考虑的问题。

我们建议通过技术改进和优化,提高设备的生产能力和稳定性。

例如,可以改进设备的控制系统,提高生产速度和精度;还可以引进先进的检测设备,提高产品质量的检测效率和准确性。

设备的优化将进一步提高生产效率和产品质量。

4. 环境与能源4.1 环境保护在车间设计中,环境保护也是需要重视的因素之一。

铝合金板带材生产车间设计的毕业设计论文

本设计为年产4.6万吨铝合金板带材生产车间的设计。

采用带式法来生产各种规格的铝合金板带材产品。

可以生产多种合金牌号的产品,主要有PS版基卷材、飞机蒙皮板、汽车车身板,幕墙板、制罐料等多种产品。

本设计的主要内容有:车间工艺设计、厂房设计和辅助设施设计,即产品的牌号、状态、规格的选择和工艺流程的制定;主辅设备的选择;计算产品的工艺计算、电机及轧辊强度校核;工艺卡片和金属平衡表的制定及设备负荷计算;车间平面布置和立面尺寸的确定等等。

本设计选取的四个计算产品牌号为:LY6LY7、LD10、LM6、LF3。

生产方案主要是热轧和冷轧。

主要设备有,可逆热轧机,可逆冷轧机,其他设备还有加热炉、退火炉、淬火炉、剪切机、卷取机、矫直机以及吊车等。

关键字:铝合金;板带材;热轧;冷轧;工艺计算;平面布置Yearly produces 46000 tons aluminum alloy boardstrip Production workshop designhis design is about to yearly produce46000 tons aluminum alloy board strip Production workshop design. Uses the belt law to produce each kind of specificationthe aluminum alloy board strip product. Many kinds of alloy trademarks the productcan be producted in workshop desingn, the PS version base volume material, theairplane Mongolia fur plates, the car body panels,just as the curtain wall plate, thesystem pot material and so on .This design's primary coverage includes: Workshop technological design, workshop design and ancillary facilities design, namely product trademark, condition, specification choice and technical process formulation; Advocates the auxiliary equipment's choice; Counting yield process design, electrical machinery and roll strength examination; Process chart and metal balance formulationand machine utilization computation; The workshop plane layout and sets up thesurface size the determination and so on.This design annual output is 46000 tons, the selection four counting yield trademark is: LY6LY7, LD10, LM6, LF3. The production decision is mainly hot rolling and the cold rolling. The major installationhas reversible hot-rolling mill, reversible cold-rolling mill,other equipment alsohave the heating furnace, the annealing furnace, the alligator shears, the crimping machine, the straightening machine as well as the crane and so on.Key words: aluminum alloy;Sheet;Strip;Hot rolling;Cold rolling;Process calculation ;layou t目录1 车间设计总论 (6)1.1车间设计的基本内容 (6)1.2车间设计的依据 (6)1.3车间设计的基本程序 (6)2 产品方案与生产方案制定 (8)2.1产品方案的编制 (8)2.2生产方案的选择 (8)3 生产工艺流程 (10)3.1生产工艺流程 (10)3.2计算产品的生产工艺流程 (10)3.3锭坯的选择 (12)4 热轧 (14)4.1热轧工艺 (14)4.2热轧设备的选择 (15)4.3热轧工艺计算 (18)5 冷轧 (24)5.1冷轧工艺 (24)5.2冷轧设备选择 (26)5.3冷轧工艺计算 (29)6 生产工艺流程定额卡与金属平衡 (34)6.1生产工艺流程定额卡的编制 (34)6.2编制金属平衡表 (34)7 设备负荷计算 (36)7.1工作制度和年工作台时确定 (36)7.2设备负荷能力的计算 (36)8 车间平面布置 (38)8.1车间布置应遵循的原则 (38)8.2金属流程线的确定 (38)8.3设备布置 (38)8.4确定仓库面积的原则 (39)8.5其它设施的布置 (39)8.6车间工艺平面布置图 (41)9 车间劳动组织和经济指标 (42)9.1车间劳动组织 (42)9.2投资概算 (44)9.3流动资金定额的概算 (46)9.4能源及动力 (46)9.5产品成本概算 (52)9.6 投资回收期估算 (53)9.7技术经济效果评论 (53)参考文献致谢附录A外文翻译——原文部分附录B外文翻译——译文部分附录C附表及附图附表1 产品方案表与计算产品表附表2 压力加工车间锭坯用量表附表3 热轧工艺规程计算表附表4 冷轧工艺规程计算表附表5 工艺流程定额卡附表6 金属平衡表附表7 设备负荷计算表附表8 设备明细表附表9 车间劳动定员表附图车间工艺平面布置图1 车间设计总论1.1 车间设计的基本内容车间设计的目的是为了建立一个年产 4.6万吨铝及铝合金板、带材生产车间。

年产万吨热轧板带钢车间设计

定期进行安全检 查和隐患排设施和防护用品

废气排放标准:二氧化硫、氮氧化 物、颗粒物等需符合国家排放标准

单击此处输入(你的)智能图形项正文,文字是您思想 的提炼,请尽量言简意赅

噪声排放标准:设备运行噪声需符 合国家排放标准 处理措施

处理措施

废水处理措施:采用生物处理、化 学处理等工艺,确保废水达标排放

展趋势

提高产品质量和生产效率

降低能耗和成本

实现环保和可持续发展

满足市场需求和客户要求

Part Three

原料准备:确 定原料规格、 数量和质量要

求

加热方式:采 用合适的加热 方式,如电加 热、燃气加热

等

加热温度与时 间:控制加热 温度和时间, 确保原料充分

软化

加热设备:选 择合适的加热 设备,如电阻 炉、感应炉等

,a click to unlimited possibilities

汇报人:

01 02 03 04 05

06

Part One

Part Two

市场需求:介 绍热轧板带钢 的市场需求情

况

生产现状:分 析当前热轧板 带钢的生产现 状及存在的问

题

政策支持:介 绍政府对钢铁 行业的政策支

持情况

技术发展:分 析热轧板带钢 生产技术的发

噪声控制措施:采用减震、消音等 措施,降低设备运行噪声

单击此处输入(你的)智能图形项正文,文字是您思想 的提炼,请尽量言简意赅

粉尘控制:采用除尘设备,减少粉尘排放 噪音控制:采用隔音设备,降低噪音污染 辐射防护:采用屏蔽设备,减少辐射危害 化学品管理:严格管理化学品,防止泄漏和污染

Part Six

成品收集方式:采用机械臂、传送带等自动化设备进行收集 运输方式:采用叉车、吊车等设备进行运输 运输路径:规划合理的运输路径,确保成品及时送达指定位置 成品储存:设计合理的成品储存区域,确保成品安全、有序地存放

年产330万吨热轧板带钢车间工艺设计-_学位论文

年产330万吨热轧板带钢车间工艺设计摘要钢铁业是一个国家基础工业中非常重要的组成部分,也是国家经济发展的重要支柱。

我国钢铁工业发展较快,工艺结构逐步改善,但生产专业化自动化程度低,技术不够先进等等,导致还有很多产品需要从国外进口。

这些年来,随着我国的经济发展,热轧板带钢在国内市场的需求空间越来越大,为弥补我国宽带钢供应不足而设计此热轧带钢车间。

根据设计任务书要求,本车间设计年产量热轧钢卷330万吨;钢种有普碳钢,优质钢和低合金钢;产品规格为1.0~15㎜×750~1650㎜。

设计内容主要包括:产品方案,工艺流程,设备选择及生产能力计算,车间平面布置,环境保护等。

本车间采用常规半连轧工艺。

板坯全部采用连铸坯。

为减少坯料规格,简化轧制程序,采用定宽压力机。

为提高产品质量,精轧机各架全采用CVC轧机。

为提高设计效率和质量;采用VB语言编制了压下规程程序;采用CAD绘制车间平面布置图。

关键词:车间设计,热轧带钢,CVC轧机1 概述1.1 热轧板带钢发展史在工业现代化进程中国,钢铁行业一直处于基础产业的地位,在国民经济中所起的作用很重要,是衡量一个国家的工业、农业、国防和科学技术的四个现代化水平的标志。

热轧带钢是重要的钢材品种,对整个钢铁工业的技术进步和经济效益有着重要影响。

热轧板带钢轧机的发展已有80多年历史,汽车工业、建筑工业、交通运输业等的发展,使得热轧及冷轧薄钢板的需求量不断增加,从而促使热轧板带钢轧机的建设获得了迅速和稳定的发展。

从提高生产率和产品尺寸精度、节能技术、提高成材率和板形质量、节约建设投资、减少轧制线长度实现紧凑化轧机布置到热连轧机和连铸机的直接连接布置,热轧板带钢生产技术经历了不同的发展时期。

热轧带钢产品主要以钢卷状态供给冷轧机作原料,同时也直接向用户和市场销售热轧钢卷和精整加工产品,即平整钢卷、分卷钢卷、纵切窄带钢卷、横切钢板,最近几年又有经过酸洗的热轧钢卷作为成品进入销售市场。

钽及钽合金棒材、板材、带材和箔材-学习总结4

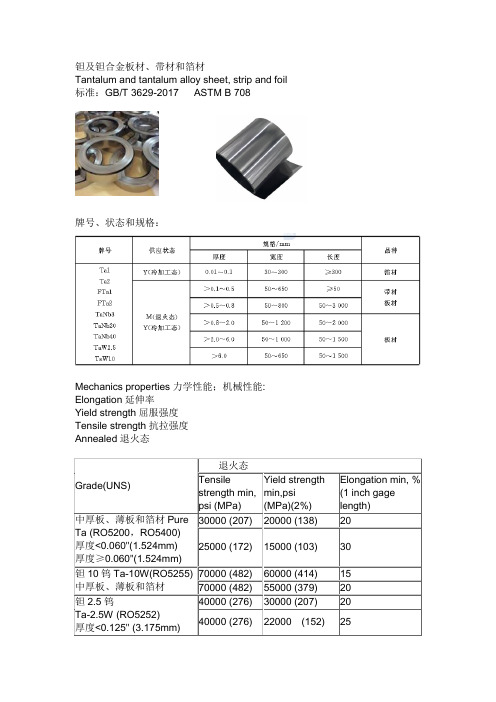

钽及钽合金板材、带材和箔材Tantalum and tantalum alloy sheet, strip and foil标准:GB/T 3629-2017 ASTM B 708牌号、状态和规格:Mechanics properties力学性能;机械性能:Elongation延伸率Yield strength屈服强度Tensile strength抗拉强度Annealed退火态Grade(UNS)退火态Tensilestrength min,psi (MPa)Yield strengthmin,psi(MPa)(2%)Elongation min, %(1 inch gagelength)中厚板、薄板和箔材PureTa (RO5200,RO5400)厚度<0.060"(1.524mm)厚度≥0.060"(1.524mm)30000 (207) 20000 (138) 2025000 (172) 15000 (103) 30钽10钨Ta-10W(RO5255)中厚板、薄板和箔材70000 (482) 60000 (414) 1570000 (482) 55000 (379) 20钽2.5钨Ta-2.5W (RO5252)厚度<0.125" (3.175mm)40000 (276) 30000 (207) 2040000 (276) 22000(152) 25厚度≥0.125" (3.175mm)钽铌40(RO5240)厚度<0.060"(1.524mm)厚度≥0.060"(1.524mm)35000 (241) 20000 (138) 2535000 (241) 15000 (103) 25钽的合金主要有钽钨合金和钽铌合金。

其中钽钨合金产品牌号为:RO5252Ta-2.5W、Ta-7.5W 、RO5255Ta-10W产品主要有:钽钨合金靶材、钽钨合金片、钽钨合金棒、钽钨合金丝、钽钨合金管、钽钨合金坩埚、钽钨合金异形件钽铌合金产品的牌号主要有Ta-3Nb、Ta-20Nb 、Ta-30Nb、RO5240Ta-40Nb 执行标准:ASTM B708 98主要产品和钽钨合金产品基本一致。

年产366万吨热轧板带钢车间工艺设计

年产366万吨热轧板带钢车间工艺设计摘要随着我国经济的进展,各行业对钢材需求量日趋增加。

我国目前钢铁行业进展虽快,但还远远低于发达国家水平。

一些高性能的汽车用板,高强度钢板仍有专门大一部分需进口。

故设计此热轧带钢车间。

依照设计任务书要求,本车间设计年产量热轧钢卷366万吨;钢种有普碳钢,优质钢和低合金钢;产品规格为1.5~21㎜×900~1750㎜。

本车间采纳常规半连轧工艺。

板坯全部采纳连铸坯。

为减少坯料规格,简化轧制程序,采纳定宽压力机。

为提高产品质量,精轧机各架全采纳CVC轧机。

设计内容要紧包括:产品方案,工艺流程,设备选择及生产能力计算,车间平面布置,环境爱护等。

为提高设计效率和质量;采纳VB语言编制了压下规程程序;采纳CAD绘制车间平面布置图。

关键词:车间设计,热轧带钢,CVC轧机Annual output of 3.66 million tons of hot rolled flatsteel plant process designAbstractWith the development of our national economy, various industries of steel demand is increasing day by day. Our country at present the steel industry development is fast, but are still far lower than those of developed countries. Some high-performance cars with board, high strength steel plate is still a big part of the need to import. The reason design strip workshop.According to the design plan descriptions of the requirement, the annual production workshop design about grades of hot rolled steel coils of 3.66 million tons; A kind of carbon-steel, high-quality steel and low alloy steel; The product specification for 1.5 ~ 21 ㎜ x 900 ~ 1750 ㎜.This workshop half the conventional rolling process.All the slab continuous casting slab. To reduce stock specifications, simplify the rolling process, USES the fixed width press. In order to improve the product quality, the frame by finishing all CVC rolling mill.Design content mainly includes: products, process, equipment selection and production capacity calculation, workshop layout, environment protection, etc.In order to improve the design efficiency and quality. The VB language under the pressure of rules program; Using CAD drawing workshop floor plan.Key words:workshop design, strip, CVC rolling mill目录1 概述 (1)1.1 热轧板带钢进展史 (1)1.1.1国外热轧板带的进展 (1)1.1.3热连轧技术进展现状 (3)1.1.4我国年产300万吨以上热连轧板带生产状况 (3)1.2板带钢生产技术进展趋势 (4)1.2.1热轧宽带钢进展方向及市场 (4)1.2.2热轧窄带钢进展方向及市场 (5)1.3热轧板带生产工艺装备的进展 (6)1.3.1除磷技术的进展 (6)1.3.2板型、板厚操纵技术的进展 (6)1.4本设计的目的和意义 (6)1.5本设计的相关问题 (7)2 车间产品大纲和金属平衡 (8)2.1 车间产品大纲 (8)2.2 板坯及产品规格 (8)2.2.1板坯 (8)2.3 产品特点 (9)2.3.1 产品质量标准 (9)2.3.2产品性能 (10)2.4 金属平衡表 (11)3 设计方案 (12)3.1 工艺方案的选择 (12)3.2 主机型式的选择 (14)3.3 轧机数量及相关设备的选择 (15)3.3.1粗轧机组设备选择 (15)3.3.2侧压设备的选择 (16)3.3.3保温装置的选择 (16)3.3.4 精轧机组设备选择 (17)3.4 加热炉的选择 (22)4 生产工艺流程 (24)4.1 生产工艺流程框图 (24)4.2 生产工艺流程 (25)4.3 工艺制度 (26)4.3.1 坯料治理制度 (26)4.3.2加热制度 (27)4.3.3轧制制度 (28)4.3.4冷却制度 (30)4.3.5卷取制度 (30)4.4车间自动化 (32)5 车间工作制度及年工作小时 (34)5.1 车间工作制度 (34)5.2 年工作小时 (34)6 轧机组成和型式及其生产能力 (35)6.1 粗轧机组 (35)6.1.1粗轧机组的组成 (35)6.1.2精轧机组的组成 (35)6.2粗轧机要紧参数确定 (35)6.2.1粗轧机R1参数确定 (35)6.2.2粗轧机R2参数确定 (38)6.3精轧机组要紧参数确定 (40)6.3.1精轧机F1~F3的参数确定 (40)6.3.2精轧机F4~F7的参数确定 (42)6.3.3 轧辊材质的选择 (45)7 轧制工艺参数设计 (46)7.1制定轧制制度的原则和要求 (46)7.1.1在保证设备能力同意的条件下尽量提高产量 (46)7.1.2在保证操作稳便的条件下提高质量 (47)7.2粗轧压下规程 (48)7.2.1粗轧温度制度 (48)7.2.2粗轧速度制度 (49)7.2.3粗轧压下制度 (51)7.3精轧压下规程 (52)7.3.1精轧压下量的分配 (52)7.3.2精轧速度制度 (53)7.3.3精轧轧制时刻和周期的确定 (53)7.3.4精轧温度制度 (56)7.4力能参数计算 (56)7.4.1轧制压力计算 (56)7.4.2轧制力矩的计算 (57)7.5电机及轧辊强度校核 (57)7.5.1粗轧机组电机校核 (57)7.5.2精轧机组电机校核 (59)7.5.3粗轧R1、R2轧辊强度校核 (59)7.5.4 精轧机组轧辊强度校核 (61)7.6轧机生产能力计算 (63)8 要紧辅助设备及其生产能力 (64)8.1加热炉的生产能力 (64)8.2切头飞剪 (67)8.3卷取机 (68)8.4板坯边部加热器 (69)8.5定宽压力机 (69)8.6除鳞设备 (70)8.7热卷箱 (70)8.8层流冷却系统 (70)9 车间平面布置、仓库面积及起重运输 (72)9.1车间平面布置原则 (72)9.2金属流线型式 (72)9.3仓库面积的确定 (72)9.3.1确定仓库面积的原则 (72)9.3.2原料仓库面积的确定 (72)9.3.3成品仓库面积的确定 (73)9.4车间平面设计及起重运输设备 (73)10 车间要紧经济技术指标 (75)11 环境爱护 (76)11.1环境爱护概述 (76)11.2环境爱护的内容与对策 (76)11.2.1绿化 (76)11.2.2水质处理 (76)11.2.3噪音防治 (77)11.2.4大气污染的防治 (77)11.2.5有害废弃物的处理 (77)11.2.6车间的综合利用 (77)。

年产量万吨铝及铝合金板带材车间设计论述

社会效益评估方法与结果呈现

ห้องสมุดไป่ตู้

评估方法:采用问卷调查、访 谈、文献资料等方法

评估内容:包括就业机会、环 境保护、社会稳定等方面

评估结果:根据数据统计和分 析,得出社会效益评估结果

结果呈现:将评估结果以图表、 文字等形式进行展示

学院

感谢观看

汇报人:

全

设计范围与限制条件

设计范围:车间布局、 设备选型、工艺流程等

限制条件:生产能力、 设备投资、环保要求等

01

原材料与设备选择

原材料种类及规格要求

铝及铝合金板带 材的种类和规格

原材料的质量要 求和检验标准

不同规格原材料 的采购和储存要 求

原材料的运输和 物流管理

设备选型依据与标准

生产工艺要求:根据产品规格、生产规模和生产效率等因素确定设备 选型

演练评估:对应急救援演练进行评估,总结经验教训,不断完善应急救援预案和演练计划。

单击此处添加标题

培训与宣传:加强员工对应急救援知识的学习和培训,提高员工的应急意识和自救互 救能力;同时加强对应急救援工作的宣传和普及,提高员工的安全意识和风险意识。

01

经济效益与社会效益评估

投资估算与回报期预测

投资估算:根据车间 设计方案,对设备、 材料、人力等各方面 的投入进行详细估算

详细介绍熔炼工艺流程,包括铝锭的准备、配料、熔 化、精炼等步骤,以及熔炼过程中的关键控制点。

铸造工艺流程 介绍铸造工艺流程,包括模具准备、浇注、 冷却、取件等步骤,以及铸造过程中的关键控制点。

介绍铸造工艺流程,包括模具准备、浇注、冷却、取 件等步骤,以及铸造过程中的关键控制点。

轧制工艺流程 详细介绍轧制工艺流程,包括板坯准备、 加热、轧制、冷却等步骤,以及轧制过程中的关键控制点。

国家标准《钽及钽合金板材、带材和箔材》编制说明

钽及钽合金板材、带材和箔材编制说明(讨论稿)2015年12月钽及钽合金板材、带材和箔材编制说明一.工作简况1.任务来源根据国家标准化管理委员会以及工业和信息化部下达的关于标准制修订计划的文件精神及标委会工作需要。

由西安诺博尔稀贵金属材料有限公司、西部金属材料股份有限公司等单位负责对《钽及钽合金板材、带材和箔材》国家标准进行的制定工作(项目计划号:国标委综合[2015]30号20150395-T-610),技术归口单位为中国有色金属工业标准计量质量研究所,该项目计划2016年完成。

2.制定标准的目的随着科学发展和技术的进步,钽及其合金在国民经济各个领域的应用日益广泛,金属钽及其合金材的市场需求也越来越大。

钽由于具有熔点高,低的蒸汽压低、膨胀系数小、加工性能好、良好的介电性及优异的抗腐蚀等特点,广泛应用于国家的超导技术、电容器外壳、化工及医疗等领域,钽合金具有很高的高温强度和优良的加工性能,可做为宇航用结构材料,钽及钽合金具有广阔的市场前景。

随着加工技术和设备的发展,目前可以生产性能优异、晶粒细小均匀、硬度低的钽板和带材的制备技术,其水平达到了作为超导技术、电容器外壳、高温技术的要求,另外也可以生产超薄、超宽的化工用钽及钽合金板材。

但现行标准存在引用标准落后、失效,合金牌号不全,无外观质量检测方法、无晶粒度及维氏硬度的检测规定,部分常规产品无力学性能指标,检验项目和取样规定不明确等。

目前国内用于指导钽板材、带材和箔材生产的标准为GB/T 3629-2006《钽及钽合金板材、带材和箔材》,该标准中只是对钽及钽合金板材、带材和箔材的化学成分、尺寸公差、力学性能、表面质量等方面进行了规定,未涉及钽合金板材、带材和箔材的相关要求,需要将钽合金板材、带材和箔材的相关要求填充进去,使得钽及钽合金材的生产也有标准可依。

因此急需制定其国家标准,以规范该材料的制造和应用,使市场采购有标准可依。

通过该标准的制定使钽及钽合金板材、带材和箔材产品有一个更完善统一的生产和验收的技术依据,提高相关产品的生产技术水平及产业化的规模。

课件金属压力加工车间设计车间平面布置及立面尺寸

8.2 车间立面布置

根据工艺要求拟定车间旳工艺高度和全部设备 工作面高度,为建筑设计者进行厂房剖面,立 面设计提供参数,并为设备基础和安装提供根 据。

8.2.1 车间工艺高度旳拟定

吊车轨面标高(H)—— 地面(±0.0)至吊车轨道面旳高度。 其取决于设备高度,检修和操作所需要旳空间, 吊车类型及被吊物件旳尺寸,车间通风及照明要 求和车间投资等。 当H↑,厂房越高,通风照明条件越好,投资↑。

8.2.1 车间工艺高度旳拟定

在车间吊车要越过旳最高设备高度已知情况下则:

8.1.2 车间平面布置内容

8.1.2 车间平面布置内容

中间库面积 (F) 计算

F = ATK/q

式中: A——该机组平均日产量, t/天; T——生产周期时间,天; K——主设备与各精整设备产量不平衡系数; q——单位面积平均堆放量 t/m2, 取成品库1/2。 实际上,中间仓库钢材旳储存量能够考虑按轧机3~5天旳平均日产量 计算。对于合金钢厂可按轧机旳8~10天旳产量计算。有色金属中间 再制料堆放天数为2~3天,面积利用系数为0.40

靠主跨厂房旳一侧。 4)生产设备旳间距除了考虑工艺要求外,还要考虑安装操作、

检修等要求。 5)轧制中心线布置应考虑确保操作侧有足够旳操作空间.

8.1.2 车间平面布置内容

6)设备离厂房旳两端和两边柱脚应留出一定距离,以便吊运, 安装,检修。

7)操作室,生活间,控制室等辅助设施应尽量布置在两跨之间 或两端。

8.1.2 车间平面布置内容

2) 直线横移式——与(1)类同,利用管材自由滚动, 多用于管材车间及型材车间旳冷床布置。

钽板执行标准

钽板执行标准

钽板是由纯钽或钽合金制成的板状材料,用于制造化工设备、核工业设备、电子元件等。

以下是一些常见的关于钽板的执行标准:

ASTM标准:

ASTM B708: 标准规范要求制造、化学成分、机械性能和终检的要求。

ASTM B365: 关于钽及钽合金加工用的锻锤、锤击和挤压棒材标准规范。

ASME标准:

ASME SB708: 钽和钽合金板、薄板、带材和薄片的标准规范。

ISO标准:

ISO 13782: 钽和钽合金板、薄板和带材的通用技术条件。

ISO 22317: 钽和钽合金板、薄板和带材的尺寸和公差。

GB标准(中国国家标准):

GB/T 3620.1: 钽和钽合金化学成分的测定。

GB/T 3620.2: 钽和钽合金产品的尺寸和公差。

GB/T 3622: 钽和钽合金板材技术条件。

这些标准规范了钽板的制造、化学成分、机械性能、尺寸和公差等方面的要求,有助于确保钽板的质量和可靠性。

在选择和使用钽板时,建议参考相关标准以满足特定应用的需求。

年产490万吨热轧板带钢车间设计

年产490万吨热轧板带钢车间工艺设计摘要国民经济建设与发展中大量使用金属材料,其中钢铁材料占有很大比例,板带钢产品薄而宽的断面决定了板带钢产品在其生产和应用上有其特有的优越条件,而热轧带钢工艺的成熟,更是为冷轧生产提供了优质的原料,大大地满足了国民生产和生活的需要。

本车间参考鞍钢2150生产线,设计生产能力为年产490万吨,典型产品为:Q345-A,2.5 mm 1400mm。

主要设备有三台步进式加热炉,一台粗轧除鳞机,一架四辊可逆粗轧机(5000吨),六机架四辊精轧机组(3架CVC轧机和3架PC轧机),三台卷取机,及各种附属设备。

设计以年产量为基础,结合各产品的市场前景合理地分配各产品的产量,制定产品方案和金属平衡。

以典型产品为例,制定了工艺流程和压下制度、速度制度、温度制度、辊型制度等,并校核了轧机生产能力,计算了各项经济技术指标,绘制了一张车间平面图。

在专题中详细论述了铝及铝合金种类,生产工艺及应用。

关键词:热轧带钢;压下规程;铝及铝合金;成型工艺Annual output of 4.90 million tons of hot rolled flat steelplant process designAbstractLots of metal materials are being used in country’s economic constructions, steel makes up a big proportion,The product of steel strip are widely produced and used because of its special superior function.As its industrial art get close to maturity and provide cold rolled steel strip with raw material of excellent quality,which satisfy requirements of people’s lives. Refering to the 2150 Hot Rolling Strip Steel Plant of An Steel, the designed plant has an annual capability of 4.90millions tons for typical product of Q345-A, 2.5 mm 1400 mm. The maojor facilities include: three walking beam furnaces, one descaling machine for rough rolling, one 4-roll reversing blooming mill (5000 tons), one 6-stand and 6-roll finishing mill group (3 Continuously Variable Crown rolling mills and 3 Pair Cross rolling mills), three coilers, and appurtenances. Considering market prospect, the yield, product scheme, and metal balance of each kind of product are appropriately designed based on the annual plant capacity. For the typical product, the process flow diagram, depressing systerm, velocity system, temperature system, and crown systerm, etc. are determined. Furthermore, the production capacity of the rolling mill is checked, the economic and technical norms are cauculated, and a plane figure for this workshop is drafted. In the chapter of special topic, The species,industrial arts and use of aluminum and its alloy are discussed in detail.Key words: hot rolled steel strip, depressing schedulel, aluminum and its alloy, species and use目录摘要 (I)Abstract....................................................................................................... I I 1综述 (1)1.1热轧板带的发展史 (1)1.2热轧及热轧的现状 (1)1.2.1热轧定义 (1)1.2.2热轧工艺优点 (2)1.2.3热轧工艺不足之处 (2)1.2.4热轧板带的分类 (2)1.2.5热轧板带钢的规格 (3)1.2.6热轧板带钢生产的大体工艺流程 (4)1.2.7 新型轧机简介 (5)1.2.8国内热轧板带的生产现状 (6)1.3热轧及热轧板带生产未来发展方向 (7)1.4 本设计的目的和意义 (8)2 产品方案和金属平衡 (9)2.1 产品方案的编制 (9)2.1.1 产品方案简介 (9)2.1.2 编制产品方案的原则及方法 (9)2.1.3 选择计算产品 (9)2.2产品特点 (10)2.2.1热轧产品品种及产品钢号标准 (10)2.2.2产品质量标准 (11)2.2.3产品性能 (12)2.3确定产品方案 (13)2.4编制金属平衡表 (14)3 主要设备及参数的确定 (16)3.1 加热炉 (16)3.1.1 加热炉的主要结构及特点 (16)3.1.2 加热炉的主要尺寸 (16)3.1.3 加热温度、时间及产量 (17)3.1.4 设备规格 (17)3.2 粗轧主要设备 (17)3.2.1粗轧除鳞装置 (18)3.2.2粗轧机 (18)3.3 精轧主要设备 (19)3.3.1 带坯边部加热器 (20)3.3.2 切头飞剪 (20)3.3.3 精轧除鳞装置 (21)3.3.4 精轧立辊轧机F1E (21)3.3.5 精轧机组轧机 (22)3.4保温装置的选择 (25)3.5层流冷却 (25)3.6卷取设备 (26)3.7生产方案的选择 (29)4 轧制工艺及轧制制度的确定 (30)4.1 生产工艺流程 (30)4.1.1 生产工艺简介 (30)4.1.2 生产工艺流程概述 (30)4.2 加热制度 (31)4.2.1 加热的目的 (31)4.2.2 加热的要求 (32)4.2.3 加热温度的确定 (32)4.2.4 加热时间的确定 (33)4.2.5 加热速度的确定 (33)4.3 压下规程制定 (33)4.3.1 根据产品选择原料 (34)4.3.2 粗轧机组压下制度的制定 (34)4.3.3 精轧机组压下制度的确定 (37)4.3.4 咬入条件校核 (38)4.4 轧制时间制度 (38)4.4.1 粗轧机轧制时间制度 (38)4.4.2 精轧机轧制时间制度 (40)4.4.3 轧机工作图表 (43)4.5 温度制度 (44)4.5.1 粗轧温度制度 (45)4.5.2 精轧温度制度 (46)4.5.3 卷取温度制度 (47)4.6 速度制度 (47)4.6.1粗轧机速度制度 (47)4.6.2精轧机速度制度 (48)4.6.3粗轧各道次的平均变形速度 (50)4.6.4精轧各道次的平均变形速度 (51)4.7 辊型制度 (52)5 生产设备校核 (55)5.1 轧制力与轧制力矩 (55)5.1.1 轧制力的计算 (55)5.1.2 轧制力矩的计算 (56)5.1.3 粗轧与精轧的轧制力和轧制力矩 (56)5.2设备能力参数校核 (57)5.2.1轧制力能参数 (57)5.2.2咬入角校核 (58)5.3 轧辊强度校核 (58)5.3.1 参数计算 (58)5.3.2 轧辊强度校核 (60)5.4 电机功率校核 (66)5.5 年产量计算 (69)5.5.1 工作制度与工作时间 (69)5.5.2 加热炉能力校核 (70)5.5.3轧机生产能力校核 (71)6车间技术经济指标 (74)6.1 概述 (74)6.2 车间各项技术经济指标制定 (75)7 结语 (76)专题:铝及铝合金产品成型工艺 (77)致谢 (88)参考文献 (89)附录A (90)1综述1.1热轧板带的发展史自1926年建成世界上第一台带钢热连轧机以来,它的发展大体上分成四个阶段。

年产5[1].5万吨铜及铜合金板带材车间设计

![年产5[1].5万吨铜及铜合金板带材车间设计](https://img.taocdn.com/s3/m/49bf1c1d376baf1ffc4fad9c.png)

目录第一章车间设计总论 (1)1 车间设计的一般概述 (1)1.1 车间设计的目的与任务 (1)1.2 车间设计的依据 (1)1.3 金属压力加工企业总平面图与运输 (1)1.4 设计工作的原则 (2)1.5 铜及铜合金概述 (2)2 可行性研究 (1)2.1 可行性研究的重要性 (1)2.2 可行性研究的内容和步骤 (1)2.3 我国铜板带行业的生产现状 (1)2.4 我国铜板带行业的国际竞争力 (2)2.5 车间概况 (3)2.6 厂区的选择 (3)第二章车间工艺设计 (6)3 生产方案选择 (6)3.1 产品方案的编制 (6)3.2 计算产品的选择 (6)3.3 产品标准与技术要求 (7)3.4 生产方案的选择 (9)4 生产工艺流程 (11)4.1 制订生产工艺流程的主要依据 (11)4.2 生产工艺流程的确定 (11)4.3 生产工艺叙述 (16)5 设备选择 (29)5.1主要设备选择 (29)5.2 辅助设备选择 (30)6 工艺计算与金属平衡 (38)6.1 工艺计算 (38)6.2 编制生产工艺流程定额卡 (43)6.3 编制金属平衡表 (44)7 设备负荷计算 (46)7.1 工作制度和年工作台时的确定 (46)7.2 设备负荷能力计算 (46)8 车间平面布置与立面尺寸 (48)8.1 车间平面布置 (48)8.2 车间立面尺寸 (51)9 劳动组织与技术经济指标 (52)9.1 车间劳动组织 (52)9.2 车间投资概算 (54)第三章车间厂房与辅助设施设计 (59)10 厂房设计 (59)10.1 厂房建筑类型与建筑材料 (59)10.2 厂房建筑结构与其布置 (59)11车间动力 (62)11.1 车间电气动力设备的电气负荷计算 (62)11.2 车间的供热与供气 (63)11.3 车间的供水排水 (63)12 环境保护 (64)12.1废气污染物 (64)12.2废水污染物 (64)12.3 固体废弃物 (64)12.4 噪声 (65)参考文献 (66)致谢 (67)附录 (62)第一章车间设计总论1 车间设计的一般概述1.1 车间设计的目的与任务概括来说,车间设计的目的就是为了建设新的企业、扩建或改建老企业。

车间设计

1.1 热连轧板带材的用途及市场需求............................................................................ 1 1.2 我国热轧板带轧机及工艺概况................................................................................ 2 1.3 设计介绍 ................................................................................................................... 4 1.3.1 可行性分析 ..................................................................................................... 4 1.3.2 设计简介 ......................................................................................................... 5 2 车间产品大纲和金属平衡.................................................................................................. 6 2.1 原料的选择 ............................................................................................................... 6 2.2 产品大纲 ................................................................................................................... 6 2.3 产品特点 ................................................................................................................... 7 2.4 金属平衡 ................................................................................................................... 7 3 方案比较.............................................................................................................................. 9 3.1 轧制工艺的选择方案................................................................................................ 9 3.1.1 常规带钢热连轧 ............................................................................................. 9 3.1.2 薄板坯连铸连轧 ............................................................................................. 9 3.1.3 本设计的选择方案 ....................................................................................... 11 3.2 本设计的设备选择方案.......................................................................................... 11 3.2.1 粗轧机组选择方案 ....................................................................................... 11 3.2.2 精轧机组选择方案 ....................................................................................... 13 3.2.3 定宽压力机的选择方案 ............................................................................... 14 3.2.4 热卷箱选取方案 ........................................................................................... 14 3.2.5 控制冷却的方案选择 ................................................................................... 15 3.2.6 卷取方案选择 ............................................................................................... 15 4 生产工艺流程及工艺制度................................................................................................ 17 4.1 生产工艺流程 ......................................................................................................... 17 4.2 工艺过程简述 ......................................................................................................... 17 4.3 工艺制度 ................................................................................................................. 19 4.3.1 板坯准备制度 ............................................................................................... 19 4.3.2 加热制度 ....................................................................................................... 20 I

年产7万吨铜及铜合金板带材生产车间工艺设计(本科毕业设计).

X X 理工大学本科毕业设计(论文)任务书材料学院金属材料专业 2010级(2014届)X班学号XX 学生 XXX题目:年产7万吨铜及铜合金板带材生产车间工艺设计专题题目(若无专题则不填):原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等):根据目前铜材市场的(供求)需求状况,提出设计题目,通过对铜合金板带材生产企业和市场信息的进一步调研,提出满足设计任务要求的各项具体指标。

利用在洛阳铜业集团公司实习的机会,现场收集铜合金板带材生产工艺技术和设备等方面的资料,结合大学四年本科学习中所掌握的基础知识和专业技能,精心考虑,认真计算,统筹安排,设计出满足产品质量(符合相应国标或国际标准)所需的生产工艺技术和主辅设备条件,提供车间的工艺平面布置图,并对设计任务进行必要的经济技术指标考核。

通过设计,使学生自己对大学专业知识进行系统归纳与总结,对铜合金板带材生产的工艺技术、设备选型等有个初步的学习和了解,为毕业后走上工作岗位打下扎实的专业基础。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):1.产品方案的确定:确定产品品种、状态、规格范围、生成标准及年产量。

2.计算产品的选择:选取四个具有典型代表性的产品作为设计计算产品。

3.生产方案及工艺流程的确定:比较目前技术上较为先进的几种铜合金板带材生产方案,确定合理额生产方案,并分别叙述各计算产品的具体生产工艺流程。

4.工艺计算和主辅设备的选取:通过压下规程计算等,选取主要生产设备和相应的辅助设备,并作必要的设备校核。

5.工艺参数的确定:根据生产工艺流程、设备条件及产品质量要求,确定各工序生产工艺参数。

6.编制金属平衡表,计算设备负荷能力:根据生产工艺流程中各道工序的金属损耗,填写工艺卡片及金属平衡表,计算每个计算产品在主要生产工序上所需的台时数,及主要生产设备台数和负荷率。

7.绘制车间平面图及立面图:确定厂房长度和跨度,合理布置各主辅设备的位置,并对车间内的通风、采光、采暖、防火及卫生等提出要求,对水、电、汽等动力提出条件。

半导体车间施工方案设计封面1.

目录1 编制说明2 工程概况及施工特点2.1工程概况2.2施工特点2.3施工环境3 主要施工方法3.1施工测量放线3.2基础工程3.3主体工程3.3.1钢筋工程3.3.2模板工程3.3.3混凝土工程3.3.4砖砌体工程3.4 脚手架工程3.5 装饰工程3.5.1抹灰工程3.5.2墙砖饰面工程3.5.3楼地面装饰工程3.5.4墙面天棚乳胶漆饰面3.5.5门窗工程3.5.6油漆工程3.6屋面及防水工程3.7电气安装工程3.8季节性施工措施4 劳动力计划、保障劳务工资支付计划、主要材料和施工机械设备计划5 施工进度计划6 施工现场总平面布置7 保证工程质量的技术组织措施8 保证安全生产和文明施工的技术组织措施9 保证工期的技术组织措施10 质量通病防治措施及违约处罚措施附表一:拟投入的主要施工设备表附表二:拟配备的试验和检测仪器设备表附表三:劳动力计划表附表四:计划开、竣工日期和施工进度网络图附表五:施工总平面图附表六:临时用地表1、编制说明1.1工程实施目标质量目标:达到设计要求和国家现行施工验收规范合格等级。

工期目标: 210 日历天。

安全生产目标:达到《JGJ59-99》《建筑施工安全检查标准》合格等级。

1.3编制依据1) 重庆市万州区工业建筑设计研究院设计的建施、结施、给排水、电气图纸2)本单位内部质量组织机构及保障体系、安全组织机构及保障体系、资源配置、企业实力以及本单位在以往施工此类工程时所积累的经验,3)工程建设主管部门的有关建筑法规、标准及相关文件。

2、工程概况及施工特点2.1工程概况2.1.1概述工程名称:云阳工业园区半导体器材车间设计单位:重庆市万州区工业建筑设计研究院建筑面积:7259.68m2建筑层数: 4层结构类型:框架结构2.1.1建筑装饰装修工程4)门窗工程○1本工程所有门窗均为木制夹板门、木门做法详西南J611○2所有窗为钢窗,白玻璃,玻璃厚度为5mm○3门立樘与开启方向的墙粉刷面平,窗立樘与内墙粉刷面平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钽板带材车间设计钽板带材车间设计摘要本设计为钽板带材车间工艺设计。

本设计以生产关键词::钽 ;钽合金;板带材;应用 ;发展产品规格为0.6/1.2×1100mm钽板带材为例,设计一个年产量为500吨的钽板带材生产车间。

设计内容主要包括兴建该厂的可行性分析、产品大纲的编制、产品平衡计算、主辅设备选择、以及生产工艺流程设计、轧制规程的计算、辊形设计和轧辊强度的校核、电机功率的校核、车间生产能力的计算、轧机工作图标的确定以及车间平面布置等内容。

...文档交流仅供参考...参考其他已建厂的参数经验,指定产品大纲、确定压下规程,选择主要轧制设备,进行计算。

...文档交流仅供参考...Tantalum boardstrips workshop designAbstractThis design for tantalum board strips workshop process design。

This design to production product specifications of 0.6/1.2 mm x 1100 mm tantalum board strips,for example,design a anannual capacity of50000tons of tantalumboard strips production workshop。

Design isthemain content includes the construction of the plant's feasibilityanalysis, product planning,product balanceoutline of main/auxiliary equipment s election and calculation, and the production process design, rollingschedule of calculation,roller shapedesign and roll strength ofchecking, motor power of checking,workshop production capacity calculation, rolling mill work to determine the iconand workshoplayout, etc. ...文档交流仅供参考... The factory has the parameters of thereference other experience, specified products outline, the determination to pre ssure the procedures, choose the main rolling equipment,to calculate。

...文档交流仅供参考...Keywords:tantalum; Tantalum alloy; Boardto build; Application;development...文档交流仅供参考...目录钽板带材车间设计... 错误!未定义书签。

...文档交流仅供参考...摘要............. 错误!未定义书签。

...文档交流仅供参考...Abstractﻩ错误!未定义书签。

...文档交流仅供参考...绪论。

..。

.....。

.。

..。

.。

....。

..。

........。

..。

.。

..。

.。

..。

.。

..。

.。

........。

..。

.。

..。

.。

.。

..。

.。

..。

...。

..。

.。

..。

1...文档交流仅供参考...1 第一章车间设计总论2ﻩ...文档交流仅供参考...1.1 车间设计的一般概述2ﻩ...文档交流仅供参考...1.2 设计工作的原则. 错误!未定义书签。

...文档交流仅供参考...1。

3 可行性研究. 错误!未定义书签。

...文档交流仅供参考...1。

4 车间概况.... 错误!未定义书签。

...文档交流仅供参考...1。

5 厂区的选择.. 错误!未定义书签。

...文档交流仅供参考...1.6 石嘴山地理位置资源交通状况ﻩ错误!未定义书签。

...文档交流仅供参考...2第二章车间工艺设计ﻩ错误!未定义书签。

...文档交流仅供参考...2.1生产方案选择. 错误!未定义书签。

...文档交流仅供参考...2。

2 生产方案的选择ﻩ错误!未定义书签。

...文档交流仅供参考...2。

3金属平衡表编制ﻩ错误!未定义书签。

...文档交流仅供参考...3 第三章生产工艺流程ﻩ错误!未定义书签。

...文档交流仅供参考...3.1 制订生产工艺流程的主要依据ﻩ错误!未定义书签。

...文档交流仅供参考...3。

2 钽冷轧板带工艺特点. 错误!未定义书签。

...文档交流仅供参考...3。

3生产工艺流程图错误!未定义书签。

...文档交流仅供参考...3。

4 锭坯的选择. 错误!未定义书签。

...文档交流仅供参考...3。

5 冷轧工序.... 错误!未定义书签。

...文档交流仅供参考...3。

6 热处理工序.. 错误!未定义书签。

...文档交流仅供参考...3.7酸洗工序ﻩ错误!未定义书签。

...文档交流仅供参考...3.8 精整工序ﻩ错误!未定义书签。

...文档交流仅供参考...4 第四章设备选择ﻩ错误!未定义书签。

...文档交流仅供参考...4.1 主要设备选择错误!未定义书签。

...文档交流仅供参考...4.2 辅助设备选择.......... 43...文档交流仅供参考...5 第五章轧制速度与压下规程的确定错误!未定义书签。

...文档交流仅供参考...5。

1 轧制速度制度错误!未定义书签。

...文档交流仅供参考...5.2压下规程的制定ﻩ错误!未定义书签。

...文档交流仅供参考...6第六章轧机能力校核ﻩ错误!未定义书签。

...文档交流仅供参考...6。

1 轧辊强度校核ﻩ错误!未定义书签。

...文档交流仅供参考...6。

2咬入角校核错误!未定义书签。

...文档交流仅供参考...6.3 电机功率校核错误!未定义书签。

...文档交流仅供参考...7 第七章轧机生产能力计算ﻩ错误!未定义书签。

...文档交流仅供参考...7.1 轧机小时产量的计算错误!未定义书签。

...文档交流仅供参考...7.2 轧机平均小时产量错误!未定义书签。

...文档交流仅供参考...7.3 轧制车间轧机年产量计算错误!未定义书签。

...文档交流仅供参考...7。

4 轧制图表.... 错误!未定义书签。

...文档交流仅供参考...8第八章车间平面布置与立面尺寸78...文档交流仅供参考...8.1 车间平面布置. 错误!未定义书签。

...文档交流仅供参考...8。

2车间立面尺寸ﻩ错误!未定义书签。

...文档交流仅供参考...9 第九章车间厂房与辅助设施设计85ﻩ...文档交流仅供参考...9.1厂房设计.. 错误!未定义书签。

...文档交流仅供参考...9.2车间动力.. 错误!未定义书签。

...文档交流仅供参考...9。

3车间的供热与供气错误!未定义书签。

...文档交流仅供参考...9。

4车间的供水排水ﻩ错误!未定义书签。

...文档交流仅供参考...10 第十章环境保护ﻩ错误!未定义书签。

...文档交流仅供参考...10.1 废气污染物ﻩ错误!未定义书签。

...文档交流仅供参考...10。

2 废水污染物ﻩ错误!未定义书签。

...文档交流仅供参考...10.3 固体废弃物.. 错误!未定义书签。

...文档交流仅供参考...10。

4 噪声...... 错误!未定义书签。

...文档交流仅供参考...11参考文献....... 错误!未定义书签。

...文档交流仅供参考...12 致谢ﻩ错误!未定义书签。

...文档交流仅供参考...1绪论中国钽工业经过近50年的发展,已经实现了“从小到大,从军到民、从内到外" 的转变。

特别是1995年以来,中国钽铌工业呈现出快速发展的态势,企业增多、产能增加、技术提升、产品更新、质量改进、应用扩展、环境改善,中国钽工业进入了世界大国的行列。

...文档交流仅供参考...钽新材料可应用领域包括:电子、精密陶瓷和精密玻璃工业;电声光器件;硬质合金、宇航及电子能工业;生物医学工程;超导工业;特种钢等产业。

在电子工业中,利用钽金属可制造电解电容器,具有电容量大、漏电流小、稳定性好、可靠性高、耐压性能好、寿命长、体积小等突出特点.此外,钽还大量用于国防、航空、航天、电子计算机、高档次的民用电器及各类电子仪表的电子线路中。

在冶金工业中,钽铌主要用作生产高强度合金钢、改善各种合金性能和制作超硬工具的添加剂。

钽由于具有热稳定性,在铜和硅中的扩散系数很小,热导率大,粘接性好等优异性能而[5~7成为最佳的扩散隔层材料ﻩ。

这可能为钽开发了一个较大的应用领域。

目前芬兰赫尔辛基理工大学的Tomi Laurila博士等详细研究了 Ta、TaC、Ta2N 扩散隔层在铜和硅中的稳定性及氧元素对Cu/ Ta/ Si反应的影响.结果表明,一定厚度的Ta 、TaC、Ta2N,薄膜等均能成为铜和硅之间稳定的扩散隔层。

...文档交流仅供参考...钽属稀有金属,不可再生。

目前,中国已探明的钽资源特点是矿脉分散、矿物成份复杂、原矿中TaO品位低、矿物嵌布粒度细、经济资源少,因此难以再建大规模的矿山。

现有的两座机选厂情况是江西宜春矿钽资源贫化,原矿中TaO平均含量已由0.016%下降到0.013%,并且矿物嵌布粒度更加细化,选矿收率降低;福建南平矿14#矿脉钽资源临近枯竭,其它如广东横山矿、新疆可可托海矿TaO储量、产量均很小,2006年中国有色金属报虽报导了江西葛源又发现了大型钽铌矿,钽储量近30000吨,但详细的地质情况、矿物情况、经济评价都不清晰,因此,中国钽初级原料的供应存在很大问题。

...文档交流仅供参考...1第一章车间设计总论1.1车间设计的一般概述1。

1.1车间设计的目的与任务概括来说,车间设计的目的就是为了建设新的企业、扩建或改建老企业。

本设计是为了建设一个年产500吨钽板带材的新企业,主要任务是对该企业做出技术与经济的详细规划,确定出企业的生产经济状况、技术经济指标及施工的组织方法。

...文档交流仅供参考...1。

1.2车间设计的依据在进行车间设计之前,应从技术经济部分取得设计任务,而设计任务是有关部门根据国家计划经过充分讨论订出指定的基本内容:...文档交流仅供参考...①车间的生产规模、生产品种及产品质量标准;②车间的生产方案及生产工艺过程、选取主要设备确定其必要的数量;③建厂地址,厂区范围和资源情况,提出动力、运输、照明、采暖、通风、供水、排水等各项设计要求;④要求达到的经济效益和技术水平;⑤投资以及劳动定员的控制数字;⑥环保情况.而的得到的设计任务书则是进行车间设计的依据。