排气门颈部断裂原因分析与对策 (2)

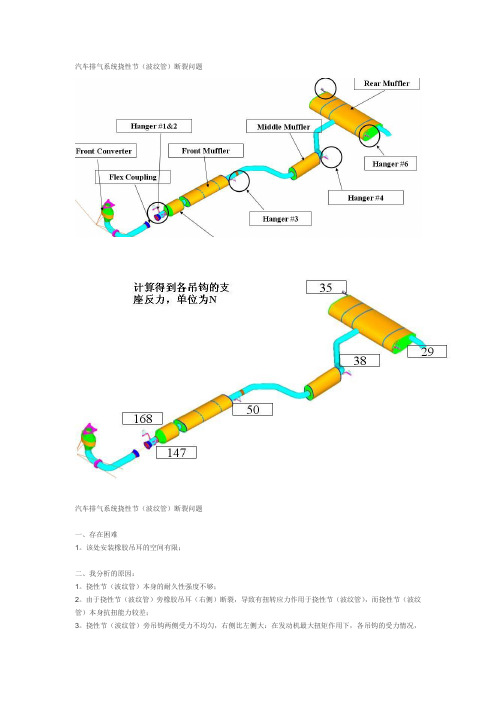

汽车排气系统挠性节断裂问题

汽车排气系统挠性节(波纹管)断裂问题汽车排气系统挠性节(波纹管)断裂问题一、存在困难1。

该处安装橡胶吊耳的空间有限;二、我分析的原因:1。

挠性节(波纹管)本身的耐久性强度不够;2。

由于挠性节(波纹管)旁橡胶吊耳(右侧)断裂,导致有扭转应力作用于挠性节(波纹管),而挠性节(波纹管)本身抗扭能力较差;3。

挠性节(波纹管)旁吊钩两侧受力不均匀,右侧比左侧大:在发动机最大扭矩作用下,各吊钩的受力情况,168处橡胶吊耳断裂;316L不锈钢波纹管断裂失效原因分析作者:佚名文件大小:1143K 点击数:310 更新时间:2007-3-5 9:28:54摘要:断裂失效的316L不锈钢波纹管,规格为:Φ19×1.8。

波纹管是经外部分段挤压成形的。

使用中管内通循环蒸馏水,管外为正乙烷+酸团(SO3)。

对失效的波纹管进行了断口分析和金相组织分析,结果表明,该波纹管是属于疲劳断裂,裂纹起始于波谷外表面。

由此可以判断,波纹管是在弯曲交变应力作用下发生断裂的。

波纹管材料组织未见异常。

波纹管断口和外表面的腐蚀是在钢管开裂过程中工作介质和蒸汽发生混合后产生的酸腐蚀。

首先是做排气系统的模态分析,看看吊钩的位置是否合理,其次是检查波纹管的材料及内部结构,现在有很多供应商为节约成本,减少了波纹管内的可伸缩衬管的,内部的可伸缩衬管能有效的接受因极限运动产生的不均衡受力及转矩首先是做排气系统的模态分析,看看吊钩的位置是否合理,其次是检查波纹管的材料及内部结构,现在有很多供应商为节约成本,减少了波纹管内的可伸缩衬管的,内部的可伸缩衬管能有效的接受因极限运动产生的不均衡受力及转矩先对整个排气系进行激振分析,找到拐点位置,看是否合理。

某柴油机排气门断裂分析及建议措施

a

b

图1 断裂的排气门形貌

处起源后交汇形成的形貌;裂纹的多处起源区处存在

图4 源区处低倍形貌

图5 源区处放大后形貌

所示为源区进一步放大后的形貌,未观察到图6 源区处放大后形貌图7 疲劳二次裂纹

图2 杆部断口形貌

图3 盘部断口形貌

图8 源区侧表面低倍形貌

图9 源区侧表面放大后形貌

图10 源区侧表面裂纹放大后形貌

图11 断口处的金相组织500×

断口侧表面的裂纹(断口侧面的裂纹形貌所示,裂纹数量较多,深度大多在

右,少数裂纹深度为0.05~0.10mm。

图12 断口侧面的裂纹形貌100×

)化学成分:气门颈部材料化学成分见表

图13 断口处的金相组织500×

)失效柴油机其他排气门的“断裂位置”相同部

图14 未失效气门断口处的金相组织500×

)失效柴油机其他排气门杆部中间位置金相组。

排气挠性软管断裂故障分析与改进

终导致软管断裂。 从绕线式排气管 断口宏观观察, 并无明显的塑性 变形,断口基本 都出现在绕线软 管与排气钢管焊 接处,且断裂位 置不是一次性破 图4绕线式挠·陛软管 坏,完全断裂经 与排气钢管焊接示意图 过一段时间。

弧形,且焊接钢管端口增加涨口、起箍、

缩口、整圆等工序,进一步保证了软管

与钢管之间的无相对摩擦、滑动等风险。 图5绕线式挠性软管与涨口处理后钢管

焊接示意图。

焊接钢管管口

经过涨口处理后的

优点比较明显,钢

管涨口后如图6所

示,其作用主要表

现为:①起到定位 作用,金属软管

外环尺寸16mm;

端口到起箍位置

16mm,若行驶产

因为绕线式挠性软的摩擦切割导致

断裂开口。由此可以判断软管断裂原因

为绕线式挠性软管自身结构存在缺陷的 情况下,叠加装配误差和运动磨损最终

导致绕线式挠性软管断裂。

4改进方案及验证

针对绕线式挠性软管的断裂故障,

提出结构改进方案。首先,在绕线式挠

性软管外增加金属网套,网套的作用即

可以分担金属软管在轴向、径向的静负

荷,还能保证软管波纹部分不直接受到

相对摩擦、撞击等方面的机械损伤。增

加了网套的软管,其强度可以提高十几

倍,屏蔽能力可以到达99.95%。而软 管的延伸率只减小2%~5%,轴向转

动和气密性基本无影响。其次,更改软 管与钢管外环和焊接钢管内环的接头结

构,由原来的直线结构改为端口翻边的

图5绕线式挠性软管与生摩擦,外环起到

发动机排气门摩擦焊口断裂失效的原因分析

发动机排气门摩擦焊口断裂失效的原因分析黎志彦;徐得石;王飞华;莫东强【摘要】分析某发动机排气门杆部断裂原因,结果表明:气门因摩擦焊接缺陷导致断裂.采用多方论证的方法,对摩擦焊接缺陷原因进行分析,总结得出产生气门摩擦焊接缺陷的原因:摩擦焊冷机工作和棒料过短,两种因素叠加造成焊接缺陷-微裂纹.【期刊名称】《机电工程技术》【年(卷),期】2019(048)003【总页数】3页(P176-178)【关键词】排气门;摩擦焊接;荧光探伤【作者】黎志彦;徐得石;王飞华;莫东强【作者单位】怀集登云汽配股份有限公司,广东怀集 526400;潍柴动力股份有限公司,山东潍坊 261061;怀集登云汽配股份有限公司,广东怀集 526400;怀集登云汽配股份有限公司,广东怀集 526400【正文语种】中文【中图分类】TK413.4+3Ni-30是由日立和本田开发的可时效硬化的Fe-Ni基合金,以此削减高性能要求的排气门的生产费用。

这个含有约32%Ni的合金替换了由美国(USEV)/Eaton 生产的用于本田Accord车上的排气门。

表1为Ni30合金的化学成分表[1]。

奥氏体不锈钢,其抗氧化、抗蚀性、耐热性较好,但过高的Cr含量会导致高温环境下材料的热稳定性不好[2]。

Ni30材料中添加了Al、Nb、Ti,降低了Cr的含量,保证了合金在长期使用过程中的持久强度[3]。

某公司生产的排气门,是Ni30和45Cr9Si3两种材料通过摩擦焊接组合而成,摩擦焊接工艺在进口120B惯性摩擦焊接机上将气门杆(45Cr9Si3)和头部(Ni30)焊接在一起。

该气门在主机厂生产件批准程序(Production Part Approval Process,PPAP)样件进行200 h台架试验中,有1支气门出现了杆部断裂失效。

相关人员对失效样件进行了分析,确认气门在摩擦焊口断裂。

下文进行具体分析。

1 宏观分析失效气门的照片如图1所示。

2 理化检验检验气门断裂附件的硬度,符合技术要求。

压缩机排气阀片断裂失效分析

剖 痔 室 调

REFR IGERA T10 N A N D AIR—C0 NDIT10N IN G

38—41

压 缩 机 排 气 阀片 断 裂 失效 分 析

孙 海 滨 陆 海 江 孙 慧 王 关华 曹永

(青 岛万 宝压 缩机 有 限 公 司 )

片 断裂失 效 的 真 正 原 因 。通 过 纠 正 失 效 根 源 ,进 一 步 提 升 排 气 阀 片 的 抗 疲 劳 失 效 的 性 能 ,进 而 提 升 全封 闭活塞 式制 冷压 缩机 的使 用可 靠性 。 1 断 裂 排 气 阀片 1.1 排 气 阀片断 裂形 状

排气 阀 片 正 常 工 作 条 件 下 环 境 温 度 大 约 1()()~120℃ ,理论 开 启 频 次 为 3 000次/分 钟 。通 过频 闪仪 观 察 发 现 ,排 气 阀片 每 完 成 一 次 开 启 后 存 在 4次 振 颤 。初 步 统 计排 气 阀 片实 际 开启 频 次 为 15 000次 /分 钟 。压缩 机正 常使 用 寿命 在 1 5年 以上 ,开启 频 次 应在 1.2×l0“次 以 上 。出 现 断裂

ABSTRACT In order to guarantee the discharge valve’S quality stability and reliability for the hermetic reciprocating refrigerant compressor,through the FEA ,fracture failure m odes analysis of discharge valve,and repetition sim ulation test,the reliability experim en— tal study is conducted using electron scanning m icroscope,according to the potential fac tors w hich m ay cause the fracture failure of discharge valve.T he study results show that the fatigue dam age of m etal m aterials is the m ain causes for the fracture failure caused by the disqua1.fication of discharge valve—interface’S precision of m achining and drum polls— hing.T he SEM analysis indicates that the valve failure is fatigue fracture ow ing to surface scratches and stresses concentrating.T his study provides experim ental basis for new prod— uct developm ent,and helps to im prove the stability and reliability of discharge valve. K EY W ORDS com pressor; reciprocating type;discharge valve;lim iter;fatigue failure

某发动机排气管悬挂断裂原因分析及改进措施

某发动机排气管悬挂断裂原因分析及改进措施摘要:发动机排气管在飞机中作为一个重要结构,在实际使用中承受工况较为复杂,本文基于某型飞机的飞行使用工况,对该部件出现的螺杆断裂现象进行分析,并提出改进意见,基于改进方案,对排气管重新进行计算分析,分析结果表明该改进方案是有效可行的。

关键字:发动机排气管断裂有限元改进方案1 结构概述某型飞机排气管主要由内管、外管、管圈、余油排放管及吊挂组成。

为使发动机排出的高速高温燃气避开机翼,排气管轴线相对发动机轴线下偏。

内管和外管用1Cr18Ni9Ti不锈钢板焊接而成。

通过排气管内管的法兰,与发动机涡轮排气端法兰之间用螺栓连接。

外管是由两个半圆管组成,两个半圆管用箍带连接固定而成。

在外管上焊有横剖面为倒“几”形的波纹支撑环,除了对外管起加强作用外,还在内、外管之间起支撑作用,使内、外管之间的距离保持一定距离。

短舱外部的空气通过短舱外侧进气口流入外管和内管之间,起到隔热、冷却的作用。

排气管外管比内管长,利用排气管内管出来的高速燃气流的引射作用,增强冷却效果。

管圈由两瓣组成,用箍带连接在一起。

管圈上装有余油管,用来放出从发动机漏入管圈的燃油。

管圈与外管的前端用箍带连接固定。

排气管通过安装法兰(位于内管)和螺杆与发动机连接,为减小排气管在发动机工作中的扰度,后端通过吊挂组件挂在发动机安装支架的后支架撑杆上。

吊挂内还装有减振器,用来降低振动带给排气管的危害。

在某次飞行航后检查发现发动机内管右支撑螺杆螺纹处断裂。

飞参数据中发动机振动加速度传感器测得的发动机振动值并无异常。

2 材料选用及性能参数表2-1 材料选用清单部位材料外管0Cr18Ni9外管Z形筋0Cr18Ni9外管出口加强环0Cr18Ni9外管前搭接段0Cr18Ni9C型支撑件17-7PH支撑螺杆UNS N06625吊挂梁30CrMnSiA调节螺杆及轴承30CrMnSiA内管UNS N06625内管法兰UNS N06625内管中段加强板UNS N06625表2-2 排气管材料力学性能表材料牌号EFsuFbru0Cr18N i9Ti19 900030CrMn SiA19 891517-7PH1999498062185UNS 19N066251000注:表中数据按照B基准确定,F bru、Fbry选e/D=1.5对应的值;表中:E——拉伸弹性模量,MPa;E——压缩弹性模量,MPa;cλ——泊松比;F——拉伸极限应力,取L向基准值,MPa;tu——拉伸屈服应力,取L向基准值,MPa;Fty——压缩屈服应力,取L向基准值,MPa;Fcy——剪切极限应力,取L-S向基准值,MPa;Fsu——挤压极限应力,取L向基准值,MPa;Fbru——挤压屈服应力,取L向基准值,MPa。

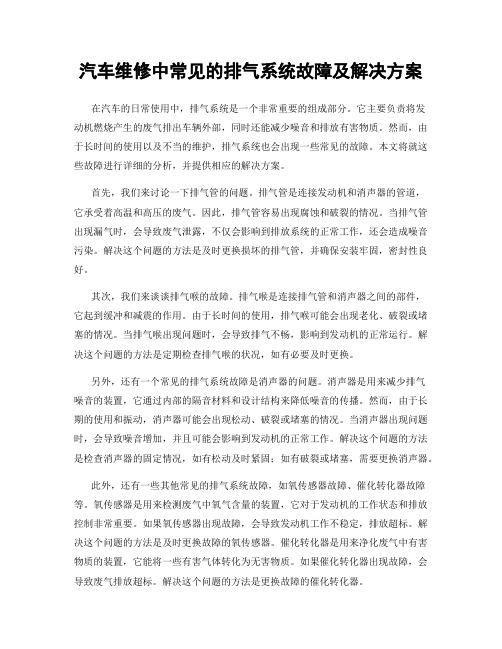

汽车维修中常见的排气系统故障及解决方案

汽车维修中常见的排气系统故障及解决方案在汽车的日常使用中,排气系统是一个非常重要的组成部分。

它主要负责将发动机燃烧产生的废气排出车辆外部,同时还能减少噪音和排放有害物质。

然而,由于长时间的使用以及不当的维护,排气系统也会出现一些常见的故障。

本文将就这些故障进行详细的分析,并提供相应的解决方案。

首先,我们来讨论一下排气管的问题。

排气管是连接发动机和消声器的管道,它承受着高温和高压的废气。

因此,排气管容易出现腐蚀和破裂的情况。

当排气管出现漏气时,会导致废气泄露,不仅会影响到排放系统的正常工作,还会造成噪音污染。

解决这个问题的方法是及时更换损坏的排气管,并确保安装牢固,密封性良好。

其次,我们来谈谈排气喉的故障。

排气喉是连接排气管和消声器之间的部件,它起到缓冲和减震的作用。

由于长时间的使用,排气喉可能会出现老化、破裂或堵塞的情况。

当排气喉出现问题时,会导致排气不畅,影响到发动机的正常运行。

解决这个问题的方法是定期检查排气喉的状况,如有必要及时更换。

另外,还有一个常见的排气系统故障是消声器的问题。

消声器是用来减少排气噪音的装置,它通过内部的隔音材料和设计结构来降低噪音的传播。

然而,由于长期的使用和振动,消声器可能会出现松动、破裂或堵塞的情况。

当消声器出现问题时,会导致噪音增加,并且可能会影响到发动机的正常工作。

解决这个问题的方法是检查消声器的固定情况,如有松动及时紧固;如有破裂或堵塞,需要更换消声器。

此外,还有一些其他常见的排气系统故障,如氧传感器故障、催化转化器故障等。

氧传感器是用来检测废气中氧气含量的装置,它对于发动机的工作状态和排放控制非常重要。

如果氧传感器出现故障,会导致发动机工作不稳定,排放超标。

解决这个问题的方法是及时更换故障的氧传感器。

催化转化器是用来净化废气中有害物质的装置,它能将一些有害气体转化为无害物质。

如果催化转化器出现故障,会导致废气排放超标。

解决这个问题的方法是更换故障的催化转化器。

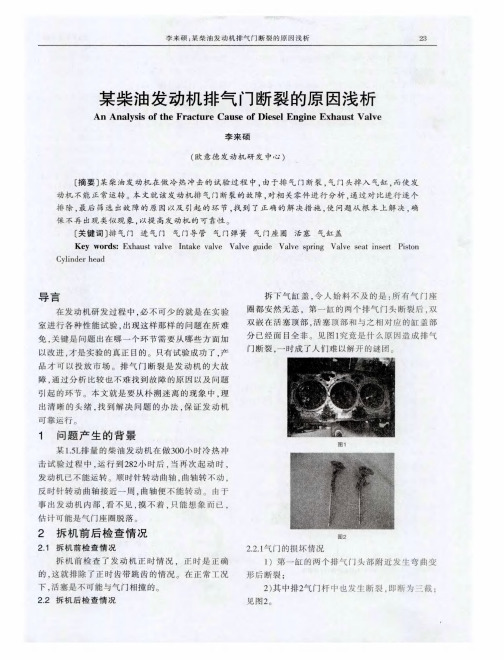

某柴油发动机排气门断裂的原因浅析

3 . 1 活 塞 与 气 门 相 撞 的 条 件

1 ) 在 正 时失 当 的情 况下 , 当 活塞 运行 到 上 止点

附近 , 气 门不能关 闭 时 : 2 ) 在 正 时恰 当 的情 况下 , 只有 当气 门在 其 导管 中运 动 阻 力 太 大 , 气 门 弹簧 克服 阻 力后 , 不 能将 气

¨及 时关 闭时 : 3 ) 在 正 时恰 当的情 况下 , 气 门 弹簧 折 断或 者 弹 力不 足不 能使气 门及 时关 闭 时 ; 4 ) 在 正 时恰 当的情 况下 , 当 有硬 支 撑物 导 致 气 门不 能关 闭时 。

3 . 2 分 析 比 较

段就 成 为其 余气 门不 能关 闭 的支撑 物 , 这 才导 致 排 1 气 门弯 曲断裂 , 进1 气 门进 2 气 门弯 曲 。

见 ) :

阻力气 门也 不可 能弯 曲 , 断裂。 排2 气 门导管 上移 了1 O mm,即使气 门卡死 在导

管里 , 也 不 会 将 导 管推 到如 此 高 度 , 因 为 凸轮 轴 凸 轮 的最 大升 程只 有4 . 5 m m。 综 上 分析 : 只有 一种 解 释 , 那就 是 排2 气 门杆 巾 有 瑕 疵 ,使 排2 气 门未 到疲 劳 极 限就 先从 缺 陷 处 断

的分析 就 不会 成 为可 能 。而 问题 就 在 于 : 排气 门的 总长 度9 5 . 7 a r m,减 去 折 在 导 管 中气 门 杆 的 长 度 5 1 . 4 m m, 等 于4 4 . 3 mm, 正好 大 于4 0 . 5 mm . 因为气 门杆

1 )根 据 拆机 前 的 检查 情 况 和拆 机 后相 关 零 件

某型汽车排气催化器开裂原因分析

0 引言

排气系统的受力状态非常复杂,系统长时间处于高温高压的 极端环境下,而且在外部道路条件、高温废气冲击和发动机的激 励下振动,所以非常容易发生疲劳开裂。大多数的疲劳开裂故障 发生在催化转化器和歧管连接部位,开裂的原因非常复杂,材料 性能、加载条件、焊接质量和结构应力等,都会对排气系统性能 产生重大影响 [1]。

某车型排气系统主要由排气歧管、催化转化装置、波纹管、 副消声器、主消声器、尾管以及排气系统悬挂装置等组成。其中 排气歧管与催化转化装置通过 10 mm 厚的法兰盘进行连接。这

图 1 路试中样件断裂部位

套排气系统在一次整车耐久路试过程中,当进行了 1.5 万 km 的 测试,被发现有端盖圆角部位发生了开裂 [2],具体位置见如图 1 所示。通过对断口处进行观察,发现断口截面较为粗糙,有疲劳 纹路,符合疲劳断裂特征。

化器,由于截面宽度的变化导致气体流速发生变化,使得锥端的

图 3 有限元模型(部分)

对稳态导热问题的导热微分式为 :

(2) (3)

式中 k——导热系数

——热流密度 t——温度 3.3 温度场仿真分析结果 通过流体分析计算可以得到排气系统的壁面温度云图(图 4)。 可以看出排气在通过排气歧管后,在催化器的进气口锥端(断裂 位置)到达最高温度 780℃以上。高温气体由狭窄的歧管通向催

Analysis of Cracking Causes of a Certain Automobile Exhaust Catalytic Converter

Xie Wenqi

[Faurecia(Liuzhou)Control Technology Co.,Ltd.,Liuzhou 545000,China] Absrtact :Through metallographic analysis and simulation analysis of the material,this paper analyzes the cracking problem of the end cover of a certain type of automobile catalyst. It is found that the mechanical properties of the material decrease under the high temperature condition,which leads to the decrease of the thermal fatigue strength of the parts. The equivalent plastic strain increment of the parts exceeds the recommended value by 1%,and the main reason for the fracture of the components is found. Therefore,the influence of temperature on the exhaust system design can not be ignored. Thermal fatigue analysis can effectively improve the development efficiency of important parts. Key words :exhaust system ;fluid-structure coupling ;thermal mechanical fatigue(TMF);the equivalent plastic strain increments

增压发动机排气歧管开裂问题分析与解决措施

Internal Combustion Engine & Parts• 91 •增压发动机排气歧管开裂问题分析与解决措施孟祥润(长城汽车股份有限公司动力研究院,保定071000)摘要:以四缸增压直喷发动机为例,其在实验的过程中,比较容易发生排气歧管开裂的现象。

为了有效的解决这一问题,首先,必须要在现场对排气歧管开裂的位置以及开裂的严重性进行确认;其次,开展失效分析,对导致排气歧管开裂的原因进行初步确定;再 次,利用计算机技术进一步明确开裂原因,同时采取针对性的解决措施;最后,对样件进行整改并进行试验验证。

关键词:增压发动机;排气歧管;开裂问题;解决措施0引言由于近年来发动机的强载度在逐渐增加,导致其对各 种零部件的性能要求日益增加,尤其是排气歧管这类耐高 温零件。

所以,增强排气歧管设计的合理性、降低其开裂几 率,已经成为目前社会关注的焦点问题。

时至今日,排气歧 管开裂现象在发动机或者整车试验过程中,已经成为常 态。

导致这一现状的根本原因主要有以下三方面:第一,材 料选择不佳、耐温性能比较差;第二,结构设计的合理性比 较差,导致热应力过于集中;第三,生产厂商的工艺控制水 平比较低,导致产品出现铸造方面的缺陷。

本文以一台四 缸增压直喷发动机为例,对导致其排气歧管开裂的原因进 行分析。

1问题阐述某一发动机在经过800H交变负荷实验之后,其排气 歧管的表面出现了裂纹,经过确认后发现,排气歧管出现 裂纹的部位是排气总管和腔体之间的过渡处,且经过观察 并未在裂纹的四周发现碳烟熏黑的痕迹,由此可初步断 定,腔体的内部并没有出现裂纹。

2导致排气歧管开裂的原因分析为了对造成排气歧管的原因进行进一步分析,可以与 试装加工中心进行合作,沿着与裂纹相垂直的方向,用线 切割机对排气歧管进行切割,之后将切割之后的排气歧管 样件交由材料院的检测中心进行检查,检查过程主要包括 两方面,其一是元素检测,其二便是断□分析11]。

发动机开发中排气门锥面开裂分析及优化设计

图1第3#、4#排气门锥面开裂的图片2原因分析发动机排气门锥面开裂的潜在原因有很多,可能有排气门本身的设计原因,气门机构系统周边零件问题,发动机燃烧、标定问题以及气门机构相关零件本身质量问题,图2给出了潜在原因分析鱼刺图。

检查开裂排气门时发现,气门开裂发生在锥面沿着气门杆部方向裂纹贯穿整个锥面。

该部位采用的是双金属焊接,为了提高增压发动机气门锥面耐磨损性,锥面一般采用比较耐磨的钴基材料堆焊在气门锥面上,图3气门锥面双金属焊接示意图。

对锥面开裂区域进行金相分析发现:晶粒没有放大、没有氧化析出物、没有过失效,排除了是由于异常高温导图2潜在原因分析鱼刺图方向是延晶开裂,晶界间存在残余内应力(拉应力)导致锥面开裂,排气门在发动机运行中高温热负荷下气门锥面残余应力释放导致开裂。

图4锥面开裂区域金相分析照片2.1零件质量检查失效发动机相关零件,未见与失效相关的质量问题。

而且随机抽查了同批的零件,均没有发现质量问题。

锥面未开裂区域金相分析组织正常见图5,所以发动机排气门开裂并非零件质量问题导致。

图5锥面未开裂区域金相分析照片气门设计对排气门本身结构强度进行设计校核,动态安全系数满足动态安全系数1.2的设计要求。

检查气门座圈气门座圈设计宽度在设计范围内,同时对排气门、气门座圈材料成分情况进行对标分析,对标机型为类似机型功率扭矩相近的几款发动机。

对标分析结果显示,款的发动机排气门和排气门座圈的材料成分、金相、匹配基本一致。

故排气门本身设计没有问题。

周边零件对排气门周边零件的情况调查,气门导管磨损量可以接受,气门摇摆间隙正常,气门座圈无异常磨损、磨现象。

气门弹簧、滚子摇臂、液压挺柱无异常,火花塞没有烧蚀。

图6排气门座圈磨损情况2.4燃烧、标定在发动机运行过程中实时监控数据显示未发现发动机燃烧异常,监控数据显示无早燃、爆震现象。

排除了由于缸内异常燃烧导致缸内温度、压力异常升高使排气门开裂。

3解决方案针对排气门在高温热负荷下气门锥面残余应力释放导致开裂,气门锥面双金属焊接后去应力工艺时去应力不彻底,在锥面存在残余应力,提出了去应力工艺由堆焊后整形去应力变为堆焊后高温去应力的优化改进措施,采用高温去应力工艺,将气门整个盘部加热到1000℃右后回火去应力。

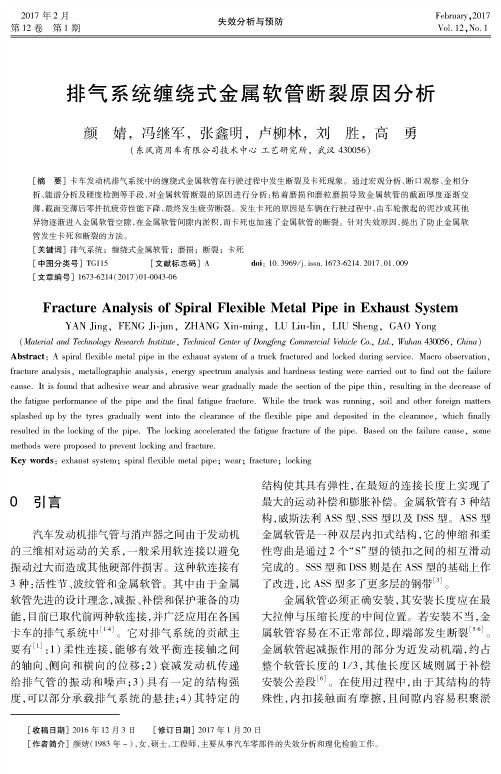

排气系统缠绕式金属软管断裂原因分析

2017年2月第12卷第1期失效分析与预防February,2017Vol.12, No.1排气系统缠绕式金属软管断裂原因分析颜婧,冯继军,张鑫明,卢柳林,刘胜,高勇(东风商用车有限公司技术中心工艺研究所,武汉430056)[摘要]卡车发动机排气系统中的缠绕式金属软管在行驶过程中发生断裂及卡死现象。

通过宏观分析、断口观察、金相分析、能谱分析及硬度检测等手段,对金属软管断裂的原因进行分析:粘着磨损和磨粒磨损导致金属软管的截面厚度逐渐变薄,截面变薄后零件抗疲劳性能下降,最终发生疲劳断裂。

发生卡死的原因是车辆在行驶过程中,由车轮激起的泥沙或其他异物逐渐进人金属软管空隙,在金属软管间隙内淤积,而卡死也加速了金属软管的断裂。

针对失效原因,提出了防止金属软管发生卡死和断裂的方法。

[关键词]排气系统;缠绕式金属软管;磨损;断裂;卡死[中图分类号]TG115 [文献标志码]A doi:10. 3969/j. issn. 1673-6214. 2017.01.009[文章编号]1673~6214(2017)01-0043-06Fracture Analysis of Spiral Flexible Metal Pipe in Exhaust SystemYAN Jing,FENG Ji-jun,ZHANG Xin-ming,LU Liu-lin,LIU Sheng,GAO Yong {Material and Technology Research Institute, Technical Center of Dongfeng Commercial Vehicle Co., Ltd., Wuhan 43Q056, China) Abstract:A spiral flexible metal pipe in the exhaust system of a truck fractured and locked during service. Macro observation, fracture analysis, metallographic analysis, energy spectrum analysis and hardness testing were carried out to find out the failure cause. It is found that adhesive wear and abrasive wear gradually made the section of the pipe thin, resulting in the decrease of the fatigue performance of the pipe and the final fatigue fracture. While the truck was running, soil and other foreign matters splashed up by the tyres gradually went into the clearance of the flexible pipe and deposited in the clearance, which finally resulted in the locking of the pipe. The locking accelerated the fatigue fracture of the pipe. Based on the failure cause, some methods were proposed to prevent locking and fracture.Key words:exhaust system;spiral flexible metal pipe;wear;fracture;locking〇引言汽车发动机排气管与消声器之间由于发动机 的三维相对运动的关系,一般采用软连接以避免 振动过大而造成其他硬部件损害。

往复式压缩机排气阀阀片断裂原因分析

往复式压缩机排气阀阀片断裂原因分析摘要:往复压缩机作为机械设备领域的一部分,由于其结构复杂,激励源多,对其实施故障诊断比较困难,尽管人们己对其开展了不少研究并取得了一些研究成果,但总的诊断水平还不是很高。

本文就对往复式压缩机排气阀阀片断裂原因进行了深入分析。

关键词:往复式压缩机;排气阀;阀片;断裂一、故障概述(一)气阀气阀由阀座、启闭元件、升程限制器和弹簧组成。

2HA/2型往复式压缩机阀座和升程限制器均采用2Crl3 材料,材料成分(重量百分比)含C,0.16%~0.25%,Si≤1%,Mn≤l%,S≤0.03%,P≤0.035%。

Cr,12%~14%,Ni≤0.6%。

(二)阀片2HA/2 往复式压缩机,从柴油加氢装置改造成航煤加氢装置以来,根据气阀的运行、开发和制造情况,先后采用过金属环状阀、金属网状阀,网状塑料阀等。

在对其进行改造时,采用的网状阀片材料为3Crl3,材料成分(重量百分比),含C,0.26%~0.35%,Mn≤1%,Si≤1%,S≤0.03%,P≤0.035%,Cr,12%~14%,Ni≤0.6%,阀片外径121 mm,内径27mm,厚度2mm,内外边缘圆角半径0.2 mm,阀片经过精磨和去应力处理,阀片设计寿命为4500 h。

(三)阀片工况煤加氢装置2HA/2 新氢往复式压缩机工作介质为重整氢气,主要包括H2、烷烃、芳香烃等。

阀片在阀腔内外的气流压差和弹簧的联合作用下,活塞每运动一个行程,阀片就要撞击升程限制器和阀座各一次,转速为740 r/min 时,阀片每分钟各撞击升程限制器和阀座740 次。

在阀座和升程限制器的来回撞击中,阀片一直处于高频撞击状态,该压缩机一级排气温度为100~130℃,排气阀阀片长期处于较高温度工作条件,由于阀座在运动过程中伴随一定频率的弹性变形和振动,阀片与撞击零件之间也存在磨损。

总的来说,阀片处于高频撞击应力、高温和磨损工况。

二、阀片断裂原因分析阀片失效主要原因为疲劳损坏、阀片磨损、材料缺陷和介质腐蚀。

某发动机空心排气门断裂原因分析及设计优化

某发动机空心排气门断裂原因分析及设计优化郑巍;陈慧【摘要】某汽车发动机空心排气门在开发试验中发生开裂.对断裂气门进行一系列理化分析寻找失效原因,并对排气门在工作环境下的热应力和机械应力进行有限元分析.分析结果表明,排气门是因高温、热应力、机械应力的综合作用下发生机械疲劳而开裂的.结合有限元分析数据对失效气门进行了设计优化,以提高空心排气门安全系数,最终优化设计的排气门顺利通过开发试验及台架耐久考验.【期刊名称】《柴油机设计与制造》【年(卷),期】2019(025)002【总页数】5页(P11-15)【关键词】空心排气门;失效分析;有限元分析【作者】郑巍;陈慧【作者单位】泛亚汽车技术中心有限公司, 上海201201;泛亚汽车技术中心有限公司, 上海201201【正文语种】中文0 引言气门在发动机配气机构中是一个很重要的零件。

其在工作中按时地开启和关闭,将可燃混合气输入气缸的同时将燃烧后的废气排出气缸。

发动机运行时,气门除承受机械冲击载荷外,还承受很大的热应力,排气门的工作温度可超过800℃;此外,还受极为苛刻的工作条件影响,比如高温氧化性气体的腐蚀等[1]。

在各种综合应力的相互作用下,气门极易发生各种损伤,比如气门杆拉伤与刮伤、气门杆断裂与弯曲、气门密封锥面烧伤与刮伤、气门头部断裂等[2-4]。

如此,则要求气门的设计能提供足够的强度、刚度、耐热、耐磨及耐腐蚀性能。

其中,气门断裂是最典型、危害最严重的形式之一,也是所有失效形式中出现最多的一种。

一旦出现气门断裂,极可能造成气门摇臂折断、拉缸、连杆弯曲断裂等恶性事故。

本文对某发动机空心排气门断裂故障进行了理化分析和有限元分析,并结合有限元分析数据对失效气门进行了改进,在未改变原材料情况下,仅通过结构优化提高了排气门安全系数及可靠性。

1 问题描述和宏观分析1.1 问题描述本案的空心排气门由2种材料摩擦焊接而成。

气门盘部材料牌号为S63019,气门杆部材料牌号为S65007,2种材料都属于奥氏体耐热钢,符合SAE J775 Engine Poppet Valve Information Report标准;同时,杆端部经感应淬火处理,杆部表面经镀铬处理,镀铬表面经抛光处理。

发动机排气门开裂原因分析

发动机排气门开裂原因分析郑志飞;张少宗【摘要】The head of engine exhaust valve cracked in radial direction during the durability test.The cracking causes of exhaust valve were analyzed by chemical compositions analysis,macroscopic inspection and metallographic inspection.The results show that the weld overlaying technology of cone area of exhaust valve was not optimum, and the stress relief treatment was not in-time and complete.As a result of that,high residual stress remained in weld overlaying cladding.Under the combined action of mechanical stress and thermal stress,cracks were formed in weld overlaying cladding near the cone area and then propagated on radial direction.%某发动机排气门在耐久试验中于头部发生径向开裂,通过化学成分分析、宏观检验及金相检验,对排气门开裂原因及过程进行了分析。

结果表明:由于气门锥面堆焊工艺不合理且未进行及时充分的去应力处理,导致堆焊层内残余应力较高,在机械应力及热应力的共同作用下,在堆焊层内靠近气门锥面处形成裂纹源并沿径向扩展。

【期刊名称】《理化检验-物理分册》【年(卷),期】2015(000)011【总页数】4页(P820-823)【关键词】排气门;径向开裂;堆焊;应力【作者】郑志飞;张少宗【作者单位】上海交通大学材料科学与工程学院,上海 200240;上海交通大学材料科学与工程学院,上海 200240【正文语种】中文【中图分类】U464.134发动机气门是控制发动机进气排气,影响发动机的可靠性和使用寿命,以及发动机的使用性能、燃油经济性、排放及代用燃料选择的主要零件之一。

气门断裂的原因

一、船舶柴油机排气阀故障的原因分析1、排气阀的工作条件船舶柴油机中排气阀的工作条件十分恶劣,气阀底面与高温燃烧产物直接接触,在气阀开启期间还承受着高温(900~1000°C)和具有腐蚀性气体的高速(达600m/s)冲刷,气阀中心温度高达700~800°C,在阀盘与阀杆过渡圆弧中段,温度也有600~700°C,排气阀工作温度分布如图1-1所示。

过高的温度会使金属材料的机械性能降低,材料发生热变形。

当阀面密封不严时,就会引起高温燃气对阀面的烧损。

气阀落座时,阀与阀座的惯性力和弹簧作用力的共同作用下,还承受着相当大的冲击性交变载荷,在气阀出现跳动或气阀间隙增大时,这种载荷会明显增加。

阀与阀座的撞击,容易形成密封面的变形和严重的磨损。

因船用柴油机绝大部分多为增压柴油机,由于进气道内的新鲜空气压力阻止了从气阀导管中获得滑油的可能,因此,金属之间易发生干摩擦。

但在一般柴油机的气阀以及增压柴油机的排气阀座合金面间总会布有一层滑油或烟油等润滑物。

此外,阀杆与导管间也会发生磨损,阀杆顶端受摇臂的撞击与磨损。

图12、附加因素的影响由于燃油价格不断上涨,航运市场竞争激烈,船东为了降低成本来达到提高竞争能力、获得更多利润的目的,均使用低价、劣质的燃油。

这些燃油的粘度高,滞燃期长,而且钒、钠和硫的含量比较高。

这种燃油在柴油机中燃烧时,渣油中所含的排放物(燃料灰份)仅仅有一部分与排出的气体一起离开机器,而剩余部分仍然留在发动机内一些高温(497?797°C)的零件上。

例如,排气阔和活塞顶,形成沉积,造成所谓的“高温腐蚀”。

到目前为止,还没有经济上合理的工艺过程能从渣油中除去腐蚀元素,连高级合金钢和堆焊排气阀钢也受到燃油的腐蚀。

在柴油机运行中违反用车保养规定,低温启动柴油机,低温强迫加载,柴油机气缸燃烧温度急剧变化,在柴油机负载状态下,急剧变换手柄位,使柴油机气缸燃烧状态恶化,大量雾化不良的粗大重油粒子喷入气缸,造成严重的后燃及不完个燃烧,严重积炭使排气阀的阀线表面也被积炭污染,甚至造成主机的起动困难,这就成为下次主机开车不久后的油头及排气阀故障的隐患,因此这些操纵、保养柴油机的不良习惯也是引发柴油机气阀故障的因素。

发动机排气岐管管壁开裂原因分析

发动机排气岐管管壁开裂原因分析

刘安辉;刘长森;刘怀强;王正军

【期刊名称】《重型汽车》

【年(卷),期】2016(0)6

【摘要】排气岐管是发动机排气系统中的重要零件之一,是多管口的薄壁异形管件.球墨铸铁排气岐管在售后用户(云南,贵州)跟踪试验中3、4缸在900h后出现表面裂纹,经解剖均为穿透性裂纹.通过工艺验证排气歧管高温热疲劳是造成排气岐管开裂的主要原因.

【总页数】2页(P17-18)

【作者】刘安辉;刘长森;刘怀强;王正军

【作者单位】中国重汽集团技术发展中心;中国重汽集团技术发展中心;中国重汽集团技术发展中心;中国重汽集团技术发展中心

【正文语种】中文

【相关文献】

1.发动机排气门开裂原因分析

2.增压发动机排气歧管开裂原因分析

3.发动机排气歧管开裂原因分析

4.汽车发动机排气岐管的优良材质—高硅钼球墨铸铁

5.谈大修发动机排气岐管过热的问题

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6BT排气门颈部断裂原因分析与对策张玉峰张庆昕(石家庄金刚内燃机零部件集团有限公司石家庄030051)【摘要】从气门设计、制造、组装、使用等方面对6BT排气门颈部断裂产生的原因进行了分析,并提出了相应对策。

关键词:6BT排气门断裂原因对策1 引言气门作为发动机配气机构中的执行元件,是保证发动机动力性能、经济性能和可靠性、耐久性的重要零件。

由于其担负的特殊功用和恶劣的工作条件,气门失效时有发生,轻则损及功率,重则机器报废甚至产生恶性事故。

气门颈部断裂是气门失效模式中最为严重的失效模式之一。

近年来,6BT发动机以其结构紧凑,马力强劲,性价比高等特点,广泛应用于汽车、工程机械等领域。

由于种种原因,近年来,6BT排气门掉头(主要表现为从颈部断裂)市场反馈呈上升趋势,给用户和配件供应商带来了极坏影响。

本文从6BT排气门设计、制造、以及组装和使用等方面对产生颈部断裂的原因进行了分析,并提出了相应对策。

愿于广大同行共同探讨。

2 颈部断裂原因分析及相应对策从数起6BT排气门颈部断裂残骸分析结果来看,其断裂方式大多为疲劳断裂,且断裂部位集中在气门颈部靠近第二热点(气门杆部与颈部相接处附近)区域。

分析结果认为断裂与气门设计、制造、组装和使用等环节相关,以下作分别讨论。

2.1 气门设计2.1.1 材料设计欠妥当。

6BT排气门材料设计为:21-4N(头部)和4Cr9Si2(杆部)双金属结构。

21-4N钢属于Cr-Ni-Mn-N系奥氏体耐热钢,具有较高的热强性和耐蚀力,被广泛应用于制造工作温度小于800℃的排气门。

但是,此钢种对V2O5的耐蚀性较差。

据资料显示,在900℃熔融状态的V2O5(90%)+Na2SO4(10%)混合液中21-4N钢的腐蚀减量达到26克/分米2/小时,是4Cr10Si2Mo钢腐蚀减量的两倍。

因此,对使用含钒较多的柴油做燃料的柴油机不宜采用。

6BT发动机采用柴油作为燃料,由于燃油中含有〔V〕〔S〕〔Na〕等元素,其燃烧产物中含有V2O5和Na2SO4,此二种物质将对21-4N钢产生腐蚀。

气门颈部频繁受到含有腐蚀气氛废气的冲刷,久而久之将产生蚀坑,降低材料的疲劳强度。

对策⑴:采用21-12N钢取代21-4N钢,21-12N钢属于Cr-Ni-Mn-Si-N系奥氏体耐热钢,具有优秀的耐氧化、耐PbO腐蚀、耐S腐蚀和耐V2O5腐蚀性能。

但与21-4N相比,其高温强度不如21-4N,可对气门锥面堆焊Stellite合金进行弥补。

或采用23-8N代替21-4N。

对策⑵:采用不含〔V〕的燃油添加剂,尽可能降低燃油中的〔V〕含量,但此举必须让发动机用户知晓。

2.1.2 气门颈部形状设计欠妥当474考察市场销售的6BT排气门,其颈部形状多为普通漏斗形设计,受排出气流冲击的那段区域尺寸过于单薄。

经检测盘锥面母线延长线与杆部外圆母线相交处横截面尺寸(以下简称ΦE)为:ΦE=Φ7.98。

由于气门受排出气流冲击的那段区域对腐蚀和疲劳失效非常敏感,为提高气门的耐久性,将这部分区域设计成锥形,因此所提供的附加截面能够大大减轻排除气流对颈部的危害。

改进前、后6BT排气门颈部尺寸示意图如图一、二所示。

图二中γ建议取4~6°,E建议取20~22mm。

在γ=6°,E=22mm时,ΦE=Φ8.58,比改进前直径方向增加了0.6mm。

适当改变气门颈部形状设计,增大受排出气流冲击的那段区域的尺寸,以增加的截面积来提高气门颈部强度,实践证明效果显著。

国内某机型发动机排气门经过类似改进,功率由由原来的140马力提高到160马力,气门掉头率不但未增加,反而有所降低。

其排气门颈部设计改进前后如图三、四所示。

改进前ΦE=Φ10.63,改进后ΦE=Φ11.68,增大了1.05mm左右。

2.2 气门制造2.2.1 21-4N晶粒过细。

晶粒大小对钢的高温性能影响很大。

当使用温度低于等强温度时,细晶粒钢具有较高的强度;当使用温度高于等强温度时,粗晶粒钢具有较高的蠕变抗力和持久强度,但晶粒太大会使持久塑性和冲击韧性降低。

6BT排气门工作温度大于750℃,在工作温度下,粗晶粒比细晶粒性能优越,从数起6BT排气门颈部断裂残骸物理检验结果来看,近60%气门晶粒等于或细于10级,为不完全固溶组织。

还有部分气门存在较重的混晶:同一视场内或不同视场间最大频度的晶粒(占视场面积20%以上)晶粒度级别差大于等于3级。

较重混晶会显著降低钢的高温性能,这是由于在大小晶粒交界处出现晶粒集中,裂纹就易于在此产生而引起过早的断裂。

综合考虑气门的常温和高温性能并结合有关文献,笔者认为6BT排气门21-4N部分应为全固溶组织。

晶粒度控制在5-8级,混晶按上述标准检测,晶粒度级别差应不大于三级。

鉴于国产21-4N钢混晶情况较重,建议强制采用先进国家进口21-4N钢材。

4752.2.2 金相组织中碳化物分布呈网状分布,割断了基体,降低了钢的疲劳强度。

21-4N钢一般采用固溶、时效工艺进行强化。

热处理后的金相组织为:奥氏体+层状组织+碳化物。

经分析,组织中的碳化物为M23C6型合金碳化物,弥散分布于奥氏体基体上,起沉淀硬化作用。

从6BT排气门颈部断裂残骸金相检验结果来看,部分气门碳化物呈网状分布。

未溶带状碳化物有些是一次碳化物,用热处理的方法不能消除。

层状组织是一定温度下发生晶界反应的结果,是处于晶界上的脆性相,应加以控制,JB/T6720-93《内燃机气门金相检验》中规定,层状组织应不得大于视场面积的15%。

笔者认为此标准规定的是气门出厂检验标准,一旦装机使用后,由于气门盘、颈部工作温度较高,有的已超过780℃,层状组织含量将发生变化,换句话来说,气门发生颈部断裂后,仅检验层状组织超差就认为这就是造成断裂的原因证据不充分。

据有关资料介绍,层状组织在780℃保温时将剧烈增加。

实际检测替换下来的日本DA640、意大利菲亚特进口发动机排气门盘、颈部层状组织,结果为20-40%。

在热处理生产中,我们应确保固溶加热温度和保温时间(保温时间应不低于0.5小时),使碳化物充分溶于奥氏体基体,时效温度和时间以保证金相合格的情况下,温度越高,时间越长,越有利于碳化物的弥散效果。

2.2.3颈部存在校直缺陷气门毛坯经热处理不可避免要产生变形,现国内气门生产厂家普遍采用双滚式校直机进行矫正。

由于设备调试不当等原因(如校直长度过长),校直轮滚压到气门颈部,由于21-4N钢特有的冷作硬化性能,被压部位表层将产生微观变化。

金相检验发现,此变形区域晶格产生了严重扭曲,具有大量位错和孪晶。

校直压力过大时,有微裂纹出现。

由于此种缺陷深度较深,在后续加工不能完全去除,并且该种微裂纹用普通探伤的方法很难发现。

气门装机后,此种微裂纹即成为发生断裂的裂纹源。

生产中应采用严格的定位装置和适当的校直压力进行校直作业。

2.2.4 颈部存在较深的刀纹。

从市场销售的6BT排气门来看,颈部加工主要采用两种方式;一是颈部精锻(或机加工)后进行抛丸处理,二是颈部采用车削或磨削加工,存在刀纹。

过深的刀纹会降低钢的疲劳强度,尤其是在气门颈部第二热点附近应避免出现过深的刀纹。

2.2.5 镀铬缺陷6BT排气门要求杆部镀铬。

镀铬时,常会在铬层出现环形裂纹,尤其是在镀层较厚时。

这是由于铬沉积时产生较高的拉伸应力引起的,这种情况会导致在明显具有机械弯曲应力处的疲劳强度大大降低。

因此,应避免在颈部与杆部过渡表面上镀铬。

2.3 气门的组装和使用2.3.1 在发动机配气机构中,气门与气门座,气门与导管,气门与摇臂构成了三对摩擦副。

前两个摩擦副配合不当也是造成气门颈部断裂的一个因素。

众所周知,6BT发动机气门座和气门导管与汽缸盖是一体的。

新汽缸盖气门座和气门导管是一起铰制的,位置精度很好。

经过一段时间的使用后,气门座口和气门导管均有不同程度的磨损,尤其是使用了配合性较差的气门,气门与气门座配研后,气门座与导管同轴度变差,同时,气门杆与导管之间的间隙增大,气门在气体压力、惯性力和弹簧预紧力的共同作用下落座时,将476作摇头运动,这是由于气门锥面不能同时落座造成,弯曲力矩将增大,并且气门向导管的传热恶化,气门容易过热,强度降低,当弯曲应力超过材料的疲劳极限时,气门将产生断裂。

据市场反馈,由于6BT发动机汽缸盖不能象其他发动机一样更换磨损了的气门座和气门导管,只能在原汽缸盖上进行修复,并且大部分修车厂不能提供此类维修,只能更换汽缸盖,许多车主嫌费用太高,总抱着侥幸心理,凑合着用,增加了6BT排气门颈部断裂发生的可能性。

2.3.2 发动机超载、超速运转也是造成6BT排气门颈部断裂的原因之一。

在高速、高功率运转时,发动机虽然在一定的负荷和转速下运转,但各部分的温度很高,机械负荷也最重。

就配气机构而言,容易产生气门与气门座的磨损。

如果这样的负荷是断续发生的,如山区路面、上、下坡等,情况就不同了,在发动机高温部分会形成裂纹。

这种裂纹是热应力引起的疲劳裂纹,在发动机内承受高温燃气作用部分:如气门颈部第二热点附近区域容易发生。

采用对发动机来说轻松的使用方法可以避免或减轻以上损害。

所谓轻松的使用方法即使发动机在相对恒定的转速和负荷下连续运转。

与之相反,考核发动机性能常用的“低循环次数的疲劳耐久试验”对发动机而言是最坏的使用方法。

2.3.3 路况和燃油不良有时也是促成断裂的充分条件。

3 结束语造成6BT排气门颈部断裂的原因有很多,且有时不止一个,往往是多个因素促成的结果。

而且一旦事故发生,损破现场无法保护,原始资料不易搜集,给失效分析带来了种种困难。

但无论如何,我们应充分认识到失效分析的重要性,从事故中取得经验和教训,用以改进我们的工作,减少此类问题的再发生。

参考文献1 长尾不二夫《内燃机原理与柴油机设计》机械工业出版社19842 林裕杉本和俊《汽车用柴油机》中国农机出版社19873 束德林《金属力学性能》机械工业出版社19874 王淑云《国内外内燃机气门、气门座材料与制造工艺》19865 黄为译TRW公司《内燃机气门手册》内燃机配件1992(3)6 王文修《气门失效外部原因探讨》内燃机配件2000(6)477。