大面积多晶硅绒面的制备

(工艺技术)制绒清洗工艺文件

(工艺技术)制绒清洗工艺文件江西天能电力股份有限公司合格的多晶硅片6.1.2工装、设备:片架(小花蓝)清洗花篮美工刀6.1.3工艺过程6.1.3.1穿戴好工作服、工作帽、口罩和一次性手套。

6.1.3.2准备好片架、装片记录表以及工序流程卡。

6.1.3.3查看配料单,确认原材料信息以及数量,并填写装片记录和工序流程卡。

6.1.3.4检查硅片包装箱确认包装无撞击破损后打开,取出硅片包装盒,在装片记录上记录相关信息。

6.1.3.5打开硅片包装盒,从中抽取一片,按照检验标准分别检查其外观。

6.1.3.6取出包装盒内的硅片,并撵成扇形轻轻插入片架内。

6.1.3.7将装好硅片的片架分批按顺序整齐摆放在台面上,并将工序流程卡记录准确。

6.1.3.8将片架放入清洗花篮中每个清洗花篮中放置3×4个插片后的片架。

准备下一步腐蚀清洗。

6.1.3.8注意事项1.每个片架最多可以插片 25 片。

插片过程中对硅片进行检验,不合格硅片挑出。

每装 100 片硅片需要更换一次手套,如装片过程中手套破损需及时更换。

2.插片处打开包装箱拿取硅片时,遵循少量多次的原则,不允许一次拿过量的硅片。

3.插片时,手中拿的硅片数量在 50-100 片。

4.确保没有缺陷片流出。

5.确认在单个片槽内没有双片现象;各项数据的准确性和完整性。

装片过程中需及时将碎片、裂纹片以及其它与检验标准不相符合的硅片挑出,并做好记录。

6.2腐蚀清洗6.2.1开机打开氮气阀门、压缩空气阀门、纯水阀门,打开总电源→PLC 电源→各分电源6.2.2准备工作6.2.2.1确认各机械手是否在原点位置。

6.2.2.2确认各槽清洗状态正常,各槽内按工艺条件正确配液,见《清洗配液作业指导书》。

6.2.2.3确认各槽排水阀关闭,无漏液等,各槽内注入规定的溶液。

6.2.2.4确认各槽控制系统工作正常,程序准确,参数设定准确。

6.2.2.5点检各设备动力参数在规定范围内。

6.2.3关机6.2.2.1关机前先把水及药液完全排出(各槽逐个排液,防止副槽水溢流),把机械手打回原点。

多晶硅制绒原理

多晶硅制绒原理多晶硅是一种晶体结构材料,其由大量晶粒组成。

晶粒之间存在着微小的空隙,这些空隙可以用来储存气体或液体。

在多晶硅制绒过程中,首先需要选择合适的多晶硅材料,并进行初步加工,使其形成一定厚度的硅片。

然后,将硅片置于特殊的环境中,通过一系列的处理步骤,使硅片中的晶粒逐渐变得更加细小。

多晶硅制绒的关键步骤是热处理。

通过控制温度和时间,可以使硅片中的晶粒发生再结晶,从而得到更加均匀细小的晶粒。

在热处理过程中,晶粒的表面能量会减小,使得晶粒之间的空隙逐渐变得更小。

同时,热处理还能使硅片整体变得更加柔软,便于后续的加工。

在热处理完成后,需要进行切割和清洗等步骤,以得到所需的细纤维制品。

切割可以采用机械或化学方法,将硅片切割成所需的形状和尺寸。

清洗过程中,需要去除硅片表面的氧化物和杂质,以保证制绒的质量。

多晶硅制绒的制备过程需要严格控制各个步骤的参数。

例如,在热处理过程中,温度和时间的选择会直接影响晶粒的尺寸和分布。

过高或过低的温度都可能导致制绒效果不理想。

此外,切割和清洗等步骤也需要注意操作条件和材料的选择,以避免对制绒质量产生不良影响。

多晶硅制绒具有许多优点。

首先,多晶硅制绒可以制备出细纤维,其尺寸可以控制在纳米级别,具有很高的比表面积。

这使得多晶硅制绒在吸附、催化、传感等领域具有广泛的应用前景。

其次,多晶硅制绒的制备过程相对简单,成本较低,可以进行大规模生产。

最后,多晶硅制绒的制品具有较好的化学稳定性和机械强度,能够适应各种环境和使用条件。

多晶硅制绒是一种基于多晶硅材料的细纤维制备技术。

其原理基于多晶硅的特殊性质和制备工艺,通过热处理等步骤使硅片中的晶粒变得更加细小和均匀。

多晶硅制绒具有制备简单、成本低、应用广泛等优点,是一种有着广泛应用前景的制备技术。

多晶硅表面绒面的制备及优化

新能源专题2009年第8期117多晶硅表面绒面的制备及优化郎 芳 刘 伟 孙小娟 王志国 张红妹(英利绿色能源控股有限公司,河北 保定 071051)摘要 本论文依据多晶硅结构的特点,对多晶硅表面绒面的制备进行研究并优化制绒工艺。

酸绒面的制备可以改善多晶硅表面减反射效果。

在合适的反应条件下用酸腐蚀的方法可以在硅片上制备出减反射效果良好的绒面, 并且工艺简单、成本低,适合于工业的实际生产和应用。

连续生产过程中不断添加一定比例的腐蚀液会使多晶硅片在一个相当长的范围内达到稳定的制绒效果。

并且通过控制腐蚀深度可以得到好的短路电流,进而增大电池的光电转换效率。

关键词:多晶硅;酸腐蚀;表面绒面;最优化Improvement of Texture on MC Wafer SurfaceLang Fang Liu Wei Sun Xiaojuan Wang Zhiguo Zhang Hongmei(Yingli Green Energy Co., Ltd, Baoding, Hebei 071051)Abstract This article give a research on fabrication and improvement of surface texture to multicrystal(mc) silicon wafer depend on configuration of mc wafer. Fabrication acid texture can reduce reflectivity. It can make better texture on wafer surface with fit reaction condition, process simply and cost low. Produce and application can easily adapt to the process. It can reach stable texture effect in a long time if add certain proportion etch liquid during production. It can gain better Isc and increase Eff through good control etch depth.Key words :multicrystal silicon ;acid etch ;surface texture ;optimization1 引言要缩小多晶硅太阳电池与单晶硅太阳电池之间效率上的差距,采用绒面技术提高多晶硅表面对光的吸收是最有希望的办法。

化学腐蚀法制备多晶硅的绒面

收稿日期:2002 08 20基金项目:河南省自然科学基金资助项目(004040200)文章编号:0254 0096(2004)02 0138 04化学腐蚀法制备多晶硅的绒面卢景霄1,孙晓峰1,王海燕1,李维强1,谷锦华2(1.郑州大学物理工程学院,郑州450052; 2.中国科学院半导体研究所,北京100080)摘 要:为了降低光在多晶硅表面的反射,采用化学腐蚀法在其表面制备了绒面。

根据反射光谱的测试结果,研究了不同多晶硅绒面的形貌特征及光学特性。

在适当的腐蚀液中制备了3 3cm 2、5 5cm 2和10 10cm 2多晶硅绒面。

10 10cm 2多晶硅绒面,在300~1100nm 波长范围内的加权反射率的最好结果为5 2%,表面织构均匀,这一结果可以和具有双层减反射膜的多晶硅表面的反射率相比拟。

关键词:多晶硅;化学腐蚀;绒面;多孔硅;减反射膜中图分类号:T M 914 4 文献标识码:B0 引 言目前多晶硅太阳电池的工业化生产中,尚缺乏有效、价廉的绒面制备技术。

目前,为了有效地减少入射到电池表面的阳光的损失,常常采用SiN 等减反射膜,其工艺设备比较昂贵,工艺成本也比较高。

众所周知,早在1974年就研究成功单晶硅表面的各向异性碱腐蚀法,并一直沿用到今天。

此法通过形成随机分布的金字塔织构(俗称绒面),成功地将硅片表面的反射率从1/3降低到11%,且工艺成本很低[1]。

但是,多晶硅由于晶粒取向的随机性,其表面的各向异性碱腐蚀不能有效地降低光损失。

因此,多晶硅表面的绒面制备技术成为当前国内外的一个研究热点。

尽管已尝试了用机械刻槽[2]、反应离子刻蚀[3]以及光刻技术[4]等方法形成多晶硅表面织构,但是这些方法成本比较高,难以被多晶硅电池生产厂家接受。

为了解决上述问题,发展低成本和行之有效的各向同性酸腐蚀法成为大家关注的焦点。

用各向同性酸腐蚀法在多晶硅表面形成多孔硅减反射层起始于1982年[5],随后陆续探讨了将多孔硅层用作多晶硅电池绒面的可行性[6 7],并形成了化学腐蚀法和电化学腐蚀法[8 12]两类不同的方法。

多晶制绒工艺

制绒控制指标

5.腐蚀绒面状况:一般都是条纹沟形状,但沟渠 里面的结构形状对反射有很大的关系. 6.本反应是在富HNO3体系进行其反应,反应 速率变化较大,所以控制指标有稍微变化都 应引起足够的重视!

影响多晶制绒绒面结构因素分析

多晶制绒

• 目前,多晶硅绒面的制备技术主要有机械刻槽、等离 子刻蚀和各向同性酸腐蚀.机械刻槽和等离子刻蚀制 备出的绒面陷光效果非常好,但需要相对复杂的处理 工序和昂贵的加工系统,不能满足大批量生产的要求. 酸腐蚀绒面技术可以比较容易地整合到当前的太阳 电池处理工序中,而且应用起来基本上是成本最低、 最有可能广泛应用的多晶硅太阳电池绒面技术.我们 采用多晶硅酸腐蚀制绒技术

1.HNO3和HF不同体积比对减薄量的影响

影响多晶制绒绒面结构因素分析

2.HNO3和HF蚀速率的影响

影响多晶制绒绒面结构因素分析

4.减薄量对电池性能参量的影响

影响多晶制绒绒面结构因素分析

4.减薄量对电池性能参量的影响

影响多晶制绒绒面结构因素分析

多晶制绒设备

目前常使用多晶制绒都是链式设备 常用的厂家有: 1.Schimid 2.库特勒 3.RENA 我们选用的是 无锡库特勒

库特勒制绒 设备

库特勒制绒设备结构及工艺说明

槽号

1 2 3 4 5 6 7 8

功能

清洗 制绒 水漂洗 去除杂质中和 水漂洗 无 HF(49%)70L 无 NaOH(20%)30L 无

绒面的减反射原理

多晶实际绒面电子图示

多晶酸制绒机理

• 多晶硅酸制绒过程分为两步进行. • 第一步是硅的氧化过程。 • 3Si+4HNO3=3SiO2+2H2O+4NO↑ • HNO3的强氧化性实现多晶硅的氧化,使其表面产生致密不 溶于HNO3的SiO2层,导致反应减慢到停止。 • 第二步是SiO2的溶解过程.通常HF与SiO2生成可 溶性H2SiF6,导致SiO2溶解,从而HNO3继续对多 晶硅腐蚀。 • SiO2+6HF= H2SiF6+H20 • 这个过程实质是个电化学反应过程。

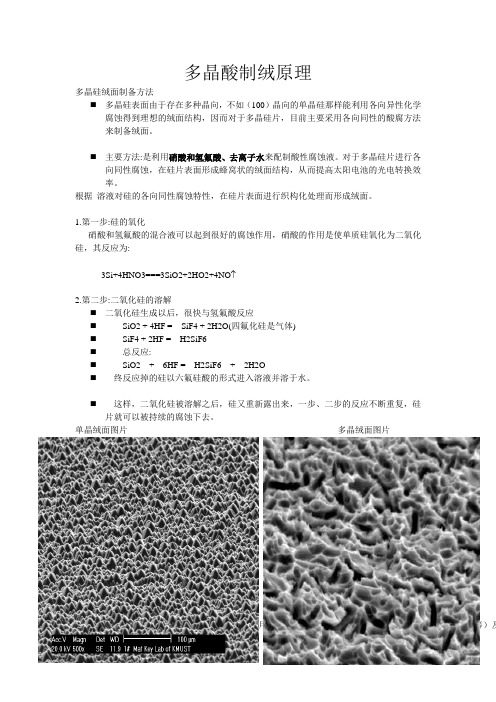

多晶酸制绒原理

多晶酸制绒原理多晶硅绒面制备方法⏹多晶硅表面由于存在多种晶向,不如(100)晶向的单晶硅那样能利用各向异性化学腐蚀得到理想的绒面结构,因而对于多晶硅片,目前主要采用各向同性的酸腐方法来制备绒面。

⏹主要方法:是利用硝酸和氢氟酸、去离子水来配制酸性腐蚀液。

对于多晶硅片进行各向同性腐蚀,在硅片表面形成蜂窝状的绒面结构,从而提高太阳电池的光电转换效率。

根据溶液对硅的各向同性腐蚀特性,在硅片表面进行织构化处理而形成绒面。

1.第一步:硅的氧化硝酸和氢氟酸的混合液可以起到很好的腐蚀作用,硝酸的作用是使单质硅氧化为二氧化硅,其反应为:3Si+4HNO3===3SiO2+2HO2+4NO2.第二步:二氧化硅的溶解⏹二氧化硅生成以后,很快与氢氟酸反应⏹SiO2 + 4HF = SiF4 + 2H2O(四氟化硅是气体)⏹SiF4 + 2HF = H2SiF6⏹总反应:⏹SiO2 + 6HF = H2SiF6 + 2H2O⏹终反应掉的硅以六氟硅酸的形式进入溶液并溶于水。

⏹这样,二氧化硅被溶解之后,硅又重新露出来,一步、二步的反应不断重复,硅片就可以被持续的腐蚀下去。

单晶绒面图片多晶绒面图片制绒生产过程控制单晶硅制绒液体的组成和作用制绒溶液主要是由碱性物质(NaOH、KOH、Na2CO3等)及一般采用高浓度碱溶液(10% - 20%)在90℃条件腐蚀0.5 - 1min以达到去除损伤层的效果,此时的腐蚀速率可达到4 - 6um/min 。

初抛时间在达到去除损伤层的基础上尽量减短,以防硅片被腐蚀过薄。

制绒生产过程控制单晶硅制绒液体的组成和作用⏹制绒溶液主要是由碱性物质(NaOH、KOH、Na2CO3等)及添加剂(硅酸钠、酒精或异丙醇)组成的混合溶液。

⏹碱性物质发生电离或者水解出OH离子与硅发生反应,从而形成绒面。

碱的适宜浓度为5%以下。

⏹酒精或异丙醇有三个作用:a、协助氢气泡从硅片表面脱附;b、减缓硅的腐蚀速度;c、调节各向异性因子。

多晶硅的制绒工艺

•

•

,

1:05:01 1min 1:03:01 5min 1:01:03 3:01:06 10min 基板

反 射 率 ( R)

00 98 18 87 16 76 14 6 12 5 5 10 4 4 8 3 3 6 24 2 2 11

反 射 率 ( R) 反 射 率 ( R)

0

15:1:6 汇总2 9:1:6

Si + 2 H2O + nh + →SiO2 + 4 H+ + (4 - n) e SiO2 + 6 HF →H2

HNO3 + 3 H+ →NO + 2 H2O + 3h +

总反应式为:

3Si + 4 HNO3 + 18 HF →3 H2 SiF6 + 4NO +8 H2O + 3 (4 - n) h + + 3 (4 - n) e -

5

3.实验步骤

刻蚀时间 1min,5min,10min

HF:HNO3:DI

富硝酸

富氢氟酸

1:5:1 1:3:1 1:1:3 3:1:6 6:1:6 9:1:6 12:1:6 15:1:6

实验流程

原料硅片 切片

漂洗 HF 制绒 HNO3 去离子水

漂洗

烘干

分光光度计测 量

30 0.

反 射 率 ( R) 40 35 30 25 20 15 10 5 0 1:5:1

实验展望

由于受本人水平和时间等原因的限制,研究的深度和广度非常 有限,还有很多非常有意义的工作有待进一步展开: • 腐蚀时间和反应溶液的温度对绒面的形成至关重要,因此,要进一 步观察试验并进一步优化反应条件。 气泡状的腐蚀坑是否还和反应过程中产生的气泡有关还有待进一步 试验。 关于多晶硅片表面形貌,优化表面陷光作用,提高太阳电池的光电转 换效率。预期在表面生产SiNx 减反射膜(ARC) 后,反射率会进一步 下降。

染色腐蚀法制备多晶硅的绒面

7 浓 度 的 HNO 0 和 H S M 表 面 形 貌 放 大 倍 数 分 别 为 5 0 O. E 0,

30 0 S M 得 到 , 反射 率用 型号 c Y 5 0仪器 是在 3 0 0 的 E 其 AR 0 0 ~ 12 0 m波 长范 围内测量 的. 0n

晶硅 R 5 6 = . %

收 稿 日 期 :O l 1 — 1 2O一 1 2 基 金 项 目 : 南 省 自然 科 学 基 金 资助 项 目 河 作 者 简 介 : 锦华 (9 5 ) . 士研 究 生 . 要从 事 太 阳能 电 弛 研 究 谷 17 一 女 硕 主

维普资讯

维普资讯

第 3 4卷 第 2期 20 0 2年 6 月

郑 州 大 学 学 报 ( 学 版) 理

J OURNAL OF Z NGZ HE HOU UNI VERS TY I

Vo . 1 34 No. 2

Jn 0 2 u .2 0

染 色 腐 蚀 法 制 备 多 晶 硅 的 绒 面

谷 锦 华 , 卢景 霄 , 李 维 强

( 州大学物 理工 程学 院 郑

摘

郑 州 405 ) 5 0 2

要 :为了降低光的反射 , 应用染色腐蚀法制备多晶硅的绒面. 对多晶硅的绒面进行 了反射率和 S M 形貌 E

测 量 . 适 当 的 腐 蚀 液 中制 备 的 3 m 在 ×3c 的 多 晶 硅 . 表 面 反 射 率 在 30 10 0 m 波 长 范 围 为 其 0~ 0r i 57 . 一 结 果 可 以 和 具 有 双 层减 反 射膜 的 碱 制 备 的 多 晶 硅 表 面 的 反 射 HNO 提供 给硅表 面空 穴 , 打破 了 其

多晶硅太阳电池的制绒工艺及安全生产

多晶硅太阳电池的制绒工艺及安全生产多晶硅太阳电池的制绒工艺及安全生产摘要:为了提高多晶硅电池的转换效率,降低大规模生产的成本,生产中进行制绒工艺是一种很有效的办法。

本文介绍了相关的工艺流程和制绒原理,根据实际生产,给定了相应的制绒工序工艺要求和其流程的基本操作。

关键词:多晶硅;制绒;陷光原理;减反射世界能源形式紧迫,已经成为世界十大焦点问题之首。

预计到2050年,全世界人口总数预计将达到100亿,按GDP 增长1.6%/人?年,GDP单位能耗按每年减少1%,则能源需求装机大约达到30-60TW。

世界上潜在的水能资源约4.6TW,而经济可开采的资源大约只有0.9TW,风能实际可开发资源仅约2-4TW,生物能3TW(总计8TW);太阳能潜在资源120000TW,实际可开采资源达到600TW,所以,太阳能是唯一能保证人类未来需求的能源来源。

哥哈本会议后,从美国到欧盟等各个发达国家已经把新能源和节能提高到社会和经济发展的战略高度,中国政府也在2009年的国务院文件中提出要加大对新能源等战略性新兴产业的金融支持,可以预见,未来光伏产业将受到更多政策倾斜。

太阳能电池,又称光伏器件,是一种利用光生伏特效应把光能转变为电能的器件,是太阳能光伏发电的基础和核心。

1 多晶硅太阳电池现状与产业链目前,硅太阳电池占太阳点成本的绝大部分(94%)[1],太阳能电池分为单晶电池和多晶电池,但是它们的结构基本一样,都有以下部分组成。

多晶硅具有比单晶硅相对低的材料成本,同时多晶硅片具有跟单晶硅相似的光电转换效率,多经过电池将进一步取代单晶硅电池市场。

提高太阳能电池的转换效率和降低成本是改进硅光电池的两个主要方面[2]。

2 太阳能电池片生产工艺流程清洗与制绒目的是去除硅片表面的机械损伤层及表面油污,形成起伏不平的绒面,增加硅片对太阳光的吸收。

单晶硅电池的原理是利用碱溶液对单晶硅各个晶面腐蚀速率的不同,在硅片表面形成类似金字塔状的绒面,其反应式为:Si+2NaOH=NaSiO3+2H2多晶硅电池是利用硝酸的强氧化性和氢氟酸的络合性,对硅片进行氧化和络合剥离,导致硅表面发生各向同性非均匀性腐蚀,从而形成类似凹陷坑状的绒面,其反应式为:Si+4HNO3+6HF=H2SiF6+4NO3+4H2O3 制绒工艺3.1 制绒原理制备绒面的目的是去除硅片表面的机械损伤层,清除表面油污和金属杂质,形成起伏不平的绒面,减少光的反射,增加硅片对太阳光的吸收,提高短路电流(Isc),最终提高电池的光电转换效率。

各向同性腐蚀法制备多晶硅绒面

第25卷 第1期Vol 125 No 11材 料 科 学 与 工 程 学 报Journal of Materials Science &Engineering总第105期Feb.2007文章编号:167322812(2007)0120095204各向同性腐蚀法制备多晶硅绒面郭志球1,柳锡运1,沈 辉2,刘正义1(1.华南理工大学机械工程学院,广东广州 510640;2.中山大学物理科学与工程技术学院,广东广州 510275) 【摘 要】 本文介绍了一系列利用各向同性腐蚀法制备多晶硅绒面的试验,腐蚀液为硝酸和氢氟酸的混合溶液,添加了醋酸稀释液是为了降低反应速度。

通过优化各种参数,获得了腐蚀速度平缓,适合工业生产的多晶硅绒面,绒面分布均匀。

随着反应的进行,腐蚀坑由微裂纹状转变为气泡状,经反射率测定表明绒面达到了较好的减反效果。

【关键词】 各向同性腐蚀;多晶硅;酸性腐蚀中图分类号:T N304.1+2;T N305.2 文献标识码:AIsotropic T exturing of Multicrystalline SiliconGU O Zhi 2qiu 1,LIU Xi 2yun 1,SHEN H ui 2,LIU Zheng 2yi1(1.college of mech anical engineering ,south china university of technology ,G u angzhou 510640,china ;2.college of physic science &technology engineering ,sun yat 2sun university ,G u angzhou 510275,china)【Abstract 】 In this paper ,results from investigations of is otropic etching of multicrystalline silicon are introduced.The mixturescontained hydrofluoric and nitric acid ,were diluted with acetic acid.Optimized the conditions ,textures with slowly and peacefully etching were gained.As the etching proceeding ,the surface cracks originating from the wafer were trans formed into bubble like holes.The low reflectance rate means the textures can reduce the reflectance.【K ey w ords 】 is otropic texturing ;multicrystalline silicon ;acid etching texture收稿日期:2006202220;修订日期:2006204224基金项目:国家自然科学基金课题“颗粒硅带衬底上的大颗粒尺寸多晶硅薄膜研究”作者简介:郭志球(1980-),男,湖南衡阳人,硕士研究生,主要从事光电材料的研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

收稿日期:2003-12-01. 基金项目:河南省自然科学基金资助项目(004040200)1材料、结构及工艺大面积多晶硅绒面的制备孙晓峰,王海燕,卢景霄,李维强(郑州大学物理工程学院,河南郑州450052)摘 要: 采用酸腐蚀法,在小面积(2φ×2φ)多晶硅绒面制作的基础上,成功地在大面积(10φ×10φ)多晶硅片表面上制作了绒面。

利用扫描电子显微镜(SEM )观察其表面形貌并进行反射谱测试,结果表明腐蚀比较均匀,表面减反射效果较好,加权反射率可以达到5.26%,其减反射效果对入射光波长选择性不明显,远好于工业生产用的SiN 减反膜。

关键词: 多晶硅绒面;酸腐蚀;减反射中图分类号:TM914.4 文献标识码:B 文章编号:1001-5868(2004)03-0197-04Preparation of Large 2area T extured Polycrystalline SiliconSUN Xiao 2feng ,WAN G Hai 2yan ,L U Jing 2xiao ,L I Wei 2qiang(Institute of Physical Science and E ngineering ,Zhengzhou U niversity ,Zhengzhou 450052,CHN )Abstract : By using acid 2etching technique ,large 2area textured polycrystalline silicon (PS )layer (10φ×10φ)is successfully prepared.Its surface is observed through SEM ,and its reflectance characteristics are tested.The results show that acidic etching of Si can lead to an uniform silicon surface layer with reflectance as low as 5.26%.The reflectance of PS layer shows non 2apparent selectivity to optical wavelength ,which is much better than that of SiN film used in industry.K ey w ords : textured polycrystalline silicon ;acid 2etching method ;anti 2reflection1 引言在太阳电池的生产工艺中,硅片表面织构化在降低表面反射方面起着重要作用,这是提高太阳电池表面的光吸收以提高其转换效率的有效手段之一。

单晶硅电池的表面织构化问题已经用碱腐蚀的方法得到了很好的解决[1],而目前工业化生产的多晶硅电池表面的减反射措施主要是蒸镀SiN 膜,这种方法的设备成本较高,且减反射效果一般,特别是在短波部分效果更差;其他一些方法比如反应离子刻蚀[2]、机械刻槽[3]以及光刻技术[4]也是成本比较高。

到目前为止,仍然没有一个成本低、工艺简单的表面织构化方法可用于多晶硅太阳电池的工业化生产,为此本文在此方面做了一些有益的尝试。

本文采用酸腐蚀法[5,6]在多晶硅表面形成一层多晶硅绒面(也称为多孔硅层),可以达到良好的光陷阱作用和减反射效果,并且制作工艺简单、成本低,有一定的工业应用前景。

2 实验原理及方案本实验采用酸腐蚀法对多晶硅片进行腐蚀形成多晶硅绒面。

酸腐蚀液为HF 、HNO 3和去离子水按一定比例混合而成,其中HNO 3为强氧化剂,在反应中提供反应所需要的空穴;HF 的作用是与反应的中间产物SiO 2反应生成络合物H 2SiF 6以促进反应进行;水对反应起缓冲作用;反应中还会生成少量的HNO 2,它能促进反应的发生,因此这是一种自催化反应。

整个反应的化学方程式可以用下式表示[7]:Si +HNO 3+6HF →H 2SiF 6+HNO 2+H 2O +H 2↑这种腐蚀方法是对多晶硅进行各向同性腐蚀,・791・与晶粒的晶向无关,因此可以在多晶硅表面形成均匀的多晶硅绒面。

本实验所用的硅片是德国Baysix 公司生产的硼掺杂P 型多晶硅片,电阻率为0.5~2.0Ω・cm ,厚度约为330μm 。

所用的硅片尺寸有两种:10cm ×10cm 的片子及由此切割成的2cm ×2cm 的小片子。

由于此反应对硅片表面的清洁度比较敏感,所以反应前需采取一定的措施对硅片进行清洗以去掉表面的有机和无机杂质。

反应所用的容器是普通的塑料容器,腐蚀液由40%的HF 溶液、70%的HNO 3溶液和去离子水按比例混合而成。

另外,部分实验的化学试剂采用不同生产厂家的试剂,这主要是为了检验不同厂家的化学试剂对腐蚀效果的影响。

实验中,先按比例配制腐蚀液并制作多晶硅绒面;然后对有绒面的多晶硅片进行常规工艺的扩散。

实验所得的样品用扫描电子显微镜(SEM )观察表面形貌,用分光光度计测试表面的反射特性。

3 实验结果与分析3.1 形貌分析通过扫描电镜观察样品发现,用这种酸腐蚀方法可以在硅片表面形成比较均匀的微沟道结构,光入射后会在表层多次反射,形成多次吸收,最终得到比较好的减反射效果。

图1(a )和(b )分别是大面积和小面积多晶硅绒面的外观图,图中颜色较浅的是原始硅片(5cm ×5cm )。

从外观上看,多晶硅绒面的表面黑度远大于原始硅片的黑度,这说明与原始硅片相比,多晶硅绒面能吸收比较多的表面入射光;另外,多晶硅绒面在硅片上的分布整体上也是比较均匀的,晶粒间界也变得不清晰了,这是因为酸腐蚀法对硅片的腐蚀是各向同性的,在不同晶向上的腐蚀没有明显的选择性。

图2(a )和(b )分别是大面积和小面积多晶硅绒面500倍的扫描电镜照片,图2(c )和(d )分别是这两个尺寸下多晶硅绒面5000倍的扫描电镜照片。

从照片上可以看到大面积和小面积多晶硅绒面的微(a )大面积 (b)小面积图1 多晶硅绒面外观图观形貌都比较均匀,是由大量深浅不一的微沟道纵横交织在一起形成的,其表面极不平整,因此,当光入射后会在这里发生多次反射,从而降低表面反射率。

图2 多晶硅绒面SEM 照片3.2 反射谱分析检验多晶硅绒面减反射效果直观的方法是进行反射谱测试,对大量的样品进行测试的结果表明,多晶硅绒面的反射率一般为7%~8%,最好的可以达到5.26%,并且在实验的过程中发现,在一定范围内变换反应条件所制备出的多晶硅绒面减反射效果相差不大。

图3是三种不同条件下制备样品的反射特性曲线,它们的反射特性曲线几乎重合,反射率R 分别为6.34%、6.08%和5.26%。

图4是多晶硅绒面与工业生产用SiN 减反膜的反射特性曲线比较图3 不同反应条件下样品的反射特性曲线图4 多晶硅绒面与SiN 的反射特性曲线・891・图,从图中可以看出绒面的减反射效果远好于SiN 膜,前者的反射率为5.26%,而后者为12.06%,特别是在300~1000nm 范围内,前者的曲线近似水平,而后者在此范围内反射率变化剧烈,对光波波长有明显的选择性。

这主要是因为它们的减反射机理不同:SiN 膜是利用薄膜的干涉原理减反射,并且是针对600nm 的光波长来设计的,因此对波长有明显的选择性;而多晶硅绒面的减反射机理是,通过光在多晶硅表面的织构之间多次反射来增加多晶硅对入射光的吸收,从而降低了反射率。

因此,这种减反射机理对入射光波长的选择性是不明显的。

3.3 其他测试结果分析多晶硅绒面微观结构的线度可以借助于扫描电镜照片进行估计。

图5(a )是一个样品在2000倍下的扫描电镜照片,从图中可以估计出较大微沟道的长度在10μm 以上,宽度为2~3μm 。

图5(b )是多晶硅绒面的截面图,可以看出绒面的凹陷深度一般为4~5μm ,较深的地方可以达到将近6μm 。

在实验的过程中发现用酸腐蚀法难于形成10μm 左右的深度,这是因为多晶硅绒面这层物质与HNO 3溶液和HF 溶液都会发生反应,因此多晶硅绒面中的凹陷向深处腐蚀的同时又有部分相对突起的地方被酸溶液溶解掉,所以形成好的多晶硅绒面要掌握好反应所需的时间。

(a ) 微结构线度观测图 (b ) 截面图 图5 多晶硅绒面微结构线度观测图和截面图为了使这项技术能应用于工业生产,本实验的部分工作在无锡尚德太阳能电力有限公司进行。

在10φ×10φ的硅片上制作出绒面后进行常规工艺的扩散,结果发现扩散前后绒面的表面状态有明显的变化,其表面黑度变小,绒面的均匀性也变差。

图6是一样品扩散前后反射特性曲线比较图,从图中可以看到扩散后绒面的减反射效果变差,在短波方向更为明显,反射率由扩散前的8.26%变为扩散后的11.08%。

原因可能是扩散过程中形成的磷硅玻璃填充了部分微沟道,对绒面的微结构有一定程度的破坏。

图6 多晶硅绒面扩散前后的反射特性曲线3.4 有待进一步解决的问题虽然用这种方法可以在大面积硅片上制备出均匀的、减反射效果良好的多晶硅绒面,但是在实验的过程中还存在一些问题:(1)腐蚀时间和反应溶液的温度对绒面的形成至关重要,因此,要进一步优化反应条件;(2)在采用具有绒面的多晶硅片制作太阳电池时需要解决绒面自身的稳定化以及表面的钝化问题。

此外,根据国内外已有的经验,尚可利用多晶硅绒面吸杂来提高多晶硅片的少子扩散长度。

4 结论增加太阳电池表面光吸收是太阳电池生产过程中的一个重要环节。

在合适的反应条件下,用酸腐蚀法可以在硅片上制备出减反射效果良好的绒面,并且工艺简单、成本低,适合于实际应用。

如果能解决好与太阳电池生产后续工艺的兼容问题,这种方法将会有很好的工业应用前景。

致谢:本实验工作得到了无锡尚德太阳能电力有限公司研发部许彦旗、陈如龙等人的热情帮助,在此表示感谢。

参考文献:[1] Arndt R A ,Allison J F ,Hayons J G ,et al.Opticalproperties of the CMOSA T non 2reflective cell[A ].Proc.11th IEEE PVSC[C].1975,40-43.[2] Inomata Y ,Fukui K.Surface texturing of large areamulticrystalline silicon solar cells using reactive ion etching method [J ].S olar Energy Materials and S olar Cells ,1997,48:237-242.[3] Zechner C ,Fath P.Numerical simulation studies ofmechanically textured high efficiency silicon solar cells [A ].Proc.14th EC PVSEC [C ].Barcelona ,S pain :1997,69-72.[4] Zhao Jianhua ,Wang Aihua.A19.8%efficient honeycombmulticrystallinesiliconsolarcellwith・991・improved light trapping [J ].IEEE Trans.ElectronDevices ,1999,46(10):1978-1983.[5] Menna P ,Di Francia G.Porous silicon in solar cells :Areview and a description of its application as an AR coating [J ].S olar Energy Materials and S olar Cells ,1995,37:13-24.[6] Bastide S ,Strehlke S.Porous silicon emitter for solarcells[A ].Proc.13th EC PVSEC[C].1995,1280-1283.[7] 黄庆安1硅微机械加工技术[M ].北京:科学出版社,1996.作者简介:孙晓峰(1979-),男,硕士研究生,主要从事太阳电池方面的研究工作。