超滤进水压强异常升高原因分析及对策

超纯水设备故障及处理及解决方案

超纯水设备故障及处理及解决方案超纯水设备故障及处理超纯水机已经成为广阔用户必备的水处理设备,紧要去除水中的杂质,保证处理过的源水可以达到直接饮用的标准,超纯水机使用时间过长以后常常会显现一些小问题,影响着超纯水设备的使用,那么超纯水设备杂使用的过程中显现这些故障怎么处理呢?1.膜壳分裂、漏碳、水压过高或偏低,超纯水设备的进水水压为0.1mpa—0.35mpa,水压过低会影响出水量;水压过高会造成膜损伤等。

我们常见的低压开关漏水,漏活性碳,活性碳外壳,超滤膜壳分裂等均与水压过大有关;解决方法:给安装超纯水设备的时候,安装之前,首先要测量水压,确保水压在纯水设备的使用范围内,水压过高,应与用户沟通,加装减压阀。

水压过低要建议用户加装増压泵。

2.在超纯水设备处理原水时,高压泵会显现无故停机且非谁不会随高压泵的停止而停止;解决方法:假如显现上述情况你就要检查一下是否是超纯水设备的电磁阀失灵,一旦失灵,就会导致显现断水或者废水的流量变小,只要对电磁阀进行更换或修理即可。

3.水量蓄满后,超纯水设备显现反复起跳的现象;解决方案:若显现上述情况可能是蓄入超纯水设备中的原水的压力不足,高压开关显现失灵现象和液位开关失灵。

4.新设备水有异味,在超纯水设备安装好后,要先对超纯水设备进行冲洗,正确的冲洗方法保证了后期的正常使用。

假如冲洗次序发生错误,会发生较多问题。

超纯水设备的出水口,要求安装食品级的软管,假如超纯水设备的纯水出水口安装的软管材料不合格,软管自身的橡胶味会有异味;解决方法:安装完成后,正确的对超纯水设备进行冲洗,正确的引导用户使用方法。

安装超纯水设备的时候选择食品级的优质软管,避开不必要的麻烦显现。

5.超纯水设备的压力桶内的水满了,但是经超纯水设备处理过的的原水而取得的纯水无法流出;解决方案:若显现上述情况,查看压力桶气压是否显现泄漏或者是后置活性炭显现堵塞,进而进行清理即可。

6.显现超纯水流量不足;解决方案:如显现上述情况,可能是超纯水设备的前置滤芯显现堵塞、高压泵压力不足等等,对其进行相应的处理就可解决上述问题。

水处理超滤装置运行过程中常见问题分析

水处理超滤装置运行过程中常见问题分析发表时间:2018-04-16T15:23:44.987Z 来源:《电力设备》2017年第31期作者:陈静刘建生[导读] 摘要:超滤装置是水处理制水环节的重要设备,超滤装置的超压呲水、超滤膜污堵一直是影响超滤安全、可靠、经济运行的常见故障,通过对故障进行分析并提出解决对策,是火力发电厂化学专业必须解决的课题。

(北方联合电力有限责任公司呼和浩特金桥热电厂内蒙古呼和浩特市 010070)摘要:超滤装置是水处理制水环节的重要设备,超滤装置的超压呲水、超滤膜污堵一直是影响超滤安全、可靠、经济运行的常见故障,通过对故障进行分析并提出解决对策,是火力发电厂化学专业必须解决的课题。

关键词:超滤装置;气动蝶阀;超滤膜;杀菌剂超滤装置是化学水处理系统的重要设备,超滤装置因其具有高精度、长寿命、大通量、低成本而广泛引用。

超滤装置的稳定运行直接影响化学水处理的除盐效果。

运行过程中超滤装置常常会出现气动蝶阀开关不到位,滤膜压差大、出口压力低或产水量不足等故障。

在此对该系统设备运行过程中常见问题进行了分析,并提出了解决方案,首先我们来了解一下超滤装置的工作原理。

超滤装置是用于去除水中大分子物质和微粒,在外力的作用下,溶液以一定的流速沿着超滤膜表面流动,溶液中的溶剂和低分子量物质、无机离子从高压侧透过超滤膜进入低压侧,而溶液中高分子物质、胶体微粒及微生物等被超滤膜截留,以浓缩液形式排出。

在超滤装置中超滤膜元件作为一种精密的过滤器具,在运行过程中将污染物截留,并随着运行时间的增加污染会不断恶化,因此在运行工作中,超滤装置随运行时间的增加其产水率会下降。

当正常压力下产水量降至正常值得10%-15%时,需要进行化学清洗,以保证产水量正常。

以我厂超滤装置在运行中常发故障为例,对超滤系统运行过程常见故障进行分析及制定解决方案。

一、超滤装置端盖呲水现象分析及处理我厂超滤装置自2006年8月份投运以来,运行一直较为稳定,但随着设备运行年限的增加,自2015年以来在运行过程中多次出现超滤装置端盖密封处以及接口处漏水现象,现象在四套超滤装置均有出现。

超滤装置故障原因及处理方法

超滤装置故障原因及处理方法

超滤装置的故障原因和处理方法如下:

1. 滤膜堵塞:滤膜表面积过大或滤膜孔径过小,容易堵塞。

处理方法是清洗滤膜或更换新的滤膜。

2. 泄漏:超滤装置中的管道或密封件出现泄漏。

处理方法是检查泄漏点,修复或更换泄漏部件。

3. 过高的进水压力:超滤装置在设计压力范围之外工作,导致装置异常。

处理方法是检查进水系统的压力控制装置,调整压力至合适范围。

4. 水质变化:超滤装置进水中的悬浮物和胶体颗粒浓度过高,导致滤膜堵塞或损坏。

处理方法是预处理进水,如添加沉淀剂、过滤、调整pH值等。

5. 过高的操作温度:超滤装置在高温环境下工作,导致滤膜变形或老化。

处理方法是降低操作温度,选择适用于高温环境的材料。

6. 操作不当:超滤装置的操作维护不当,导致故障。

处理方法是培训操作人员,确保其掌握正确的操作方法,并按时进行维护保养。

超滤装置的异常情况分析及应对措施

超滤装置的异常情况分析及应对措施文章详细说明了黄陵矿业一号煤矿井下疏干水深度处理系统的超滤装置,在运行一年半之后出现跨膜压差增大,产水量急剧下降等情况。

在通过对加药量不足、膜结垢、反洗不充分等原因逐一排除后,最终确定原因为超滤前活性炭过滤器滤料出现问题,采取了相对应措施后,超滤最终恢复正常运行状态。

标签:超滤装置;异常情况分析;排除;应对措施前言近年来,随着黄陵矿业公司煤、电、路、化、建材、果蔬等多元化发展,矿区的生产生活用水量急剧增大,为了节约用水,实现废物资源化利用,黄陵矿业在2013年建成了处理能力为320吨/时的井下疏干水深度处理系统,其主要作用就是将原本简单的混凝、沉淀处理之后达标排放的黄陵矿业一号煤矿井下疏干水进行进一步脱盐处理,随后供往煤矸石电厂二次利用。

黄陵矿业一号煤矿井下疏干水的主要特点为高硬度、高硫酸盐型矿井水,且含有少量油脂。

1 简介1.1 工艺简介根据黄陵矿业一号煤矿井下疏干水的水质特点和煤矸石电厂的工业用水要求,设计出了疏干水深度处理系统的基本工艺。

工艺流程如下所示。

1.2 设备参数该系统采用的活性炭过滤器、自清洗过滤器、超滤、反渗透均为对应4套。

活性炭过滤器每台设计处理水量为80吨/时;自清洗过滤器和超滤设计处理水量也均为每台80吨/时;超滤设计为回收率95%,产水量为每台75吨/时;反渗透设计回收率70%,脱盐率95%,产水量为每台53吨/时。

而该套系统的超滤采用的是美国陶氏膜,型号为SFP2880,每套20支。

反渗透采用的也是美国陶氏膜,型号为BW30-400FR抗污染膜,每套72支。

2 异常情况分析2.1 发现异常黄陵一号煤矿疏干水深度处理系统自2013年投运一年时间内,运行一直良好,压差和产水量均无明显变化。

在运行一年半之后,突然出现跨膜压差增高、产水量急剧下降的情况(如表1所示)。

2.2 问题分析2.2.1 超滤的基本原理。

超滤是利用一种压力活性膜,在外界推动力(压力)作用下,以机械筛分原理为基础的一种溶液分离过程,可以截留水中的蛋白质、悬浮固体、微生物病毒、胶体等。

超滤常见故障及处理、试运方法

超滤常见故障及处理、试运方法清水泵故障1、故障现象:在运行中发现超滤进口无流量。

2、故障危害:超滤产水不足,超滤水箱液位快速下降,无法满足反渗透用水严重时造成反渗透升压泵跳闸。

3、分析原因:1、电脑上#1清水泵为运行状态,就地检查#1清水泵转动正常,发现电脑上变频器显示频率低于正常运行时的75%且为手动状态(MAN)。

2、电脑上#1清水泵为运行状态,就地检查#1清水泵不转动。

4、处理方法:(1)调整#1清水泵变频频率为75%,将手动状态(MAN)调整为自动状态(AUTO),超滤进口流量恢复正常。

要求:每次投运设备前,必须检查变频器处于自动状态。

(2)停运设备,重新选用#2清水泵投运设备。

手动投运:1、先打开超滤正洗排水门,其次打开正洗进水门,启清水泵进行正洗60s,然后打开出水门,关闭正排门,打开进水门,关闭正洗进水门,投运结束观察运行情况。

(防止进水冲击造成膜丝断裂)A、检修完毕试运:押票、恢复安全措施、投运多介质过滤器、启#1清水泵、投运超滤,超滤入口压力恢复正常、流量正常、#1清水泵振动正常(≤7.1mm/s),电流正常(<34.7A),温度正常(<75℃)。

超滤进水手动门故障1、故障现象:超滤进水流量低或无流量2、故障危害:超滤产水不足,超滤水箱液位快速下降,无法满足反渗透用水严重时造成反渗透升压泵跳闸3、分析原因:①就地检查门没有开到位或没开。

②门杆断裂处理方法:停运故障超滤,投运另一套超滤,等制水完成后联系检修进行处理。

补充安全措施:打开多介质过滤器出口母管排放门,超滤正排、反洗排水阀放水。

检修完毕试运:押票、恢复安全措施、投运多介过滤器、启清水泵、投运超滤设备,超滤入口流量恢复正常,无漏水。

超滤进气阀内漏1、故障现象:①超滤在停运时进水侧有压力为80KPa,在就地可听到漏气声音。

②超滤在运行时进水流量逐渐降低且进水侧压力逐渐升高。

2、故障危害:造成超滤憋压,损坏超滤膜元件,工艺用压缩空气罐进水。

超滤装置的异常情况分析及应对措施

超滤装置的异常情况分析及应对措施作者:盖婧段全让来源:《科技创新与应用》2016年第15期摘要:文章详细说明了黄陵矿业一号煤矿井下疏干水深度处理系统的超滤装置,在运行一年半之后出现跨膜压差增大,产水量急剧下降等情况。

在通过对加药量不足、膜结垢、反洗不充分等原因逐一排除后,最终确定原因为超滤前活性炭过滤器滤料出现问题,采取了相对应措施后,超滤最终恢复正常运行状态。

关键词:超滤装置;异常情况分析;排除;应对措施前言近年来,随着黄陵矿业公司煤、电、路、化、建材、果蔬等多元化发展,矿区的生产生活用水量急剧增大,为了节约用水,实现废物资源化利用,黄陵矿业在2013年建成了处理能力为320吨/时的井下疏干水深度处理系统,其主要作用就是将原本简单的混凝、沉淀处理之后达标排放的黄陵矿业一号煤矿井下疏干水进行进一步脱盐处理,随后供往煤矸石电厂二次利用。

黄陵矿业一号煤矿井下疏干水的主要特点为高硬度、高硫酸盐型矿井水,且含有少量油脂。

1 简介1.1 工艺简介根据黄陵矿业一号煤矿井下疏干水的水质特点和煤矸石电厂的工业用水要求,设计出了疏干水深度处理系统的基本工艺。

工艺流程如下所示。

1.2 设备参数该系统采用的活性炭过滤器、自清洗过滤器、超滤、反渗透均为对应4套。

活性炭过滤器每台设计处理水量为80吨/时;自清洗过滤器和超滤设计处理水量也均为每台80吨/时;超滤设计为回收率95%,产水量为每台75吨/时;反渗透设计回收率70%,脱盐率95%,产水量为每台53吨/时。

而该套系统的超滤采用的是美国陶氏膜,型号为SFP2880,每套20支。

反渗透采用的也是美国陶氏膜,型号为BW30-400FR抗污染膜,每套72支。

2 异常情况分析2.1 发现异常黄陵一号煤矿疏干水深度处理系统自2013年投运一年时间内,运行一直良好,压差和产水量均无明显变化。

在运行一年半之后,突然出现跨膜压差增高、产水量急剧下降的情况(如表1所示)。

2.2 问题分析2.2.1 超滤的基本原理。

过滤器压力高的原因和降低过滤压力的解决方案

中国氯碱China Chlor-Alkali第9期2019年9月No.9Sep.熏2019天辰化工是年产40万t PVC 树脂的大型工业基地,电氯分厂一次盐水车间作为氯碱工业的源头工段,承载着一次盐水精制的重任,盐水精制的质量直接影响树脂塔和离子膜的寿命、效率以及电耗。

该车间采用预处理器+HVM 膜的生产工艺,实行2套设备双线运行。

由于再生盐多、矿盐少的现状,在实际生产过程中,会遇到凯膜过滤器压力高,预处理盐水返浑,盐水流量低的现象,基于以上现状,该车间做了总结调查,并进行了改善措施。

1一次盐水工艺流程来自配水罐的化盐水由碱装置冷凝液、除硝系统回收盐水及阳极回收液组成,控制氯化钠浓度小于230g/L 。

经化盐泵送入化盐板式换热器换热,温度控制在55~65℃,由菌帽流进化盐桶和原盐反向接触,加快原盐溶解速度,使粗盐水快速饱和。

饱和粗盐水溢流进入1#折流槽,加入过量精制剂氢氧化钠溶液,完全混合后,在前反应罐内与粗盐水中的镁离子反应生成比表面积各异的白色絮状沉淀,通过加压泵将前反应罐内的粗盐水送至气水混合器中与空气混合后进入加压溶气罐再进入预处理器,通过文丘里混合器加入三氯化铁溶液,三氯化铁为强电解质,可以使氢氧化镁在预处理器中聚沉后形成沉泥,三氯化铁水解生成的氢氧化铁胶体可以捕捉气泡使氢氧化镁沾在气泡上形成上浮泥,经预处理器除去镁泥的盐水通过溢流管束流经集水槽后进入后反应罐,并通过碳酸钠加药泵加入15%~20%的碳酸钠溶液,经搅拌后完全反应生成碳酸钙沉淀,充分反应后的盐水进入进液高位槽,盐水自压进入过过滤器压力高的原因和降低过滤压力的解决方案周敬华,王勤俭(新疆天业(集团)天辰化工有限公司,新疆石河子832000)摘要:叙述了盐水一次精制工艺流程以及凯膜过滤器的工作原理,阐述了因镁离子超标引起过滤器压力高的原因并针对现状做出了改善方案。

关键词:氢氧化镁;胶粒;膜过滤器;预处理器;钙镁比值中图分类号:TQ114.26+1文献标识码:B文章编号:1009-1785(2019)09-0025-03Reason of high pressure of membrane filter and the scheme of reducing filtration pressureZHOU Jing-hua ,WANG Qin-jian(Xinjiang Tianye (Group )Tianchen Chemical Co.,Ltd.,Shihezi 832000,China )Abstract :This paper briefly describes the process flow of salt water refining once ,as well as the workingprinciple of membrane filter ,expounds the reasons for the high height of magnesium ion overshoot filter ,andmakes an improvement plan according to the present situation.Key words :magnesium hydroxide ;rubber group ;membrane filter ;preprocessor ;calcium and magnesiumratio25中国氯碱2019年第9期滤器。

超滤常见故障及处理、试运方法

超滤常见故障及处理、试运方法清水泵故障1、故障现象:在运行中发现超滤进口无流量。

2、故障危害:超滤产水不足,超滤水箱液位快速下降,无法满足反渗透用水严重时造成反渗透升压泵跳闸。

3、分析原因:1、电脑上#1清水泵为运行状态,就地检查#1清水泵转动正常,发现电脑上变频器显示频率低于正常运行时的75%且为手动状态(MAN)。

2、电脑上#1清水泵为运行状态,就地检查#1清水泵不转动。

4、处理方法:(1)调整#1清水泵变频频率为75%,将手动状态(MAN)调整为自动状态(AUTO),超滤进口流量恢复正常。

要求:每次投运设备前,必须检查变频器处于自动状态。

(2)停运设备,重新选用#2清水泵投运设备。

手动投运:1、先打开超滤正洗排水门,其次打开正洗进水门,启清水泵进行正洗60s,然后打开出水门,关闭正排门,打开进水门,关闭正洗进水门,投运结束观察运行情况。

(防止进水冲击造成膜丝断裂)A、检修完毕试运:押票、恢复安全措施、投运多介质过滤器、启#1清水泵、投运超滤,超滤入口压力恢复正常、流量正常、#1清水泵振动正常(≤7.1mm/s),电流正常(<34.7A),温度正常(<75℃)。

超滤进水手动门故障1、故障现象:超滤进水流量低或无流量2、故障危害:超滤产水不足,超滤水箱液位快速下降,无法满足反渗透用水严重时造成反渗透升压泵跳闸3、分析原因:①就地检查门没有开到位或没开。

②门杆断裂处理方法:停运故障超滤,投运另一套超滤,等制水完成后联系检修进行处理。

补充安全措施:打开多介质过滤器出口母管排放门,超滤正排、反洗排水阀放水。

检修完毕试运:押票、恢复安全措施、投运多介过滤器、启清水泵、投运超滤设备,超滤入口流量恢复正常,无漏水。

超滤进气阀内漏1、故障现象:①超滤在停运时进水侧有压力为80KPa,在就地可听到漏气声音。

②超滤在运行时进水流量逐渐降低且进水侧压力逐渐升高。

2、故障危害:造成超滤憋压,损坏超滤膜元件,工艺用压缩空气罐进水。

电泳漆设备超滤的常见故障与日常维护

电泳漆设备超滤的常见故障与日常维护前言电泳漆设备是工厂生产线上重要的设备之一。

在电泳漆涂装过程中,保证喷涂平整、丝滑顺畅的关键,就在于设备中超滤系统的正常运行。

因此,电泳漆设备中的超滤系统的故障排除和维护对于生产的稳定和顺畅非常重要。

超滤系统的作用超滤系统是电泳漆设备中最重要的一个组成部分。

它主要负责对原始水进行过滤,去除其中的杂质、微粒和其他有机物质,确保提供给设备的水质纯净。

常见故障及解决方案超滤进出水压力差异过大原因1.超滤进水口或出水口堵塞;2.滤芯老化堵塞;3.进水或出水阀门未开到位。

解决方案1.清理进出水口所在位置的积水,要保证进出水管道的畅通;2.清洗更换超滤滤芯,定期检查滤芯状态;3.逐一检查进水、出水阀门是否处于打开状态。

超滤水流过小或过滤效果不好原因1.滤芯堵塞,过滤效果下降;2.进出水管道堵塞封死,水流量降低;3.水质过于浑浊或混浊,导致滤芯滤不干净。

解决方案1.清洗更换超滤滤芯,定期检查滤芯状态;2.及时清理进出水管道,保证水流量;3.考虑加装预处理器,减少水质的杂质,提高超滤效果。

维护方法定期清洗超滤滤芯为了保证超滤系统的正常工作,必须定期清洗超滤滤芯。

在清洗过程中,将滤芯取出,用清水反复冲洗,直至洗净为止。

定期更换滤芯超滤滤芯是易损件,所以必须定期更换,以保证过滤效果的稳定和可靠性。

定期检查进出水管道定期检查进出水管道,防止管道中有积水和杂物阻塞,导致水流量降低、水质变差。

定期检查阀门状态定期检查进出水的阀门状态,确保阀门顺畅,没有漏水的情况。

总结电泳漆设备中的超滤系统是非常重要的一个组成部分。

为了确保设备的正常工作,必须对超滤系统进行维护和修理。

同时,也需要注意超滤系统的日常操作,防止超滤系统出现故障,影响生产的正常进行。

以上介绍的常见故障及解决方案和维护方法仅供参考,需要根据具体情况进行操作和应对。

反渗透进水压力快速上涨原因分析及处理

反渗透进水压力快速上涨原因分析及处理杨高亮(中海油惠州石化有限公司,广东惠州516000)摘要:公用工程水系统是炼油化工厂中的基础,其中二级除盐水用水需求最多。

作为二级除盐水制水前端的反渗透装置,是一级除盐的主要设备。

保证反渗透装置的平稳、高效运行,是二级除盐水装置运行的充要条件。

文章通过介绍反渗透装置在一级除盐水制备中的应用,并结合实际,分析反渗透进水端压力快速上涨的原因,并进行检修,解决了运行中的问题。

关键词:反渗透;化学清洗;进水压力0引言本除盐水系统的设计规模为1000m3/h,其中反渗透装置设计规模为1100m3/h。

一级除盐系统采用“超滤+反渗透”的双膜法工艺,形式为一级两段。

工艺流程为:原水先经进口的盘式过滤器进行粗过滤,再通过超滤进行深度的降浊度、除悬浮物及有机物后,最后进入反渗透进行一级除盐。

超滤与反渗透共用一套化学清洗装置,包括1台容积为10m3的化学清洗水箱,2台额定流量为130m3/h的清洗水泵,2台额定负荷为130m3/h的保安过滤器。

反渗透采用DOW公司高脱盐率、抗污染复合膜组件,具体表现为对原水变化的适应性强、更低的操作压力、更低的段间压差、更长的使用寿命,单支膜性能参数如表1所示。

表1单支反渗透膜技术参数表产品型号有效膜面积/ft2(m2)平均产水量/gpd(m3/h)稳定脱盐率/Cl%BW30FR-400/34400(37)10,500(1.67)99.51存在的问题反渗透进水水质化验结果:温度=24r,pH=7.9,浊度=0.13NTU,余氯=0.01mg/L,电导率=256ps/cm,ORP=208,SDI15=3.65, COD=10mg/L,二氧化硅=16.7mg/L,铁离子=0.001mg/L,铝离子= 0.005mg/L,孟离子=0.004mg/L。

反渗透周期制水量约为25万~ 30万m3,在额定产水量Q=220m3/h,其他进水条件不变的情况下,记录化学清洗前数据如表2所示。

超滤运行中压差上升的原因与降低措施分析

超滤运行中压差上升的原因与降低措施分析日期:目录•超滤系统简介•超滤运行中压差上升的原因•降低超滤运行中压差上升的措施•案例分析超滤系统简介超滤的定义和原理•超滤是一种膜分离技术,它利用膜的孔径大小来分离液体中的悬浮颗粒和胶体。

超滤的原理是基于压力驱动,通过膜的孔径大小来截留不同大小的颗粒物,从而实现液体的净化、分离和浓缩。

•超滤系统主要由超滤膜组件、泵、管道、阀门和控制系统等组成。

超滤膜的孔径范围为0.001-0.1微米,能够截留悬浮颗粒、胶体、蛋白质、微生物等物质。

超滤系统的流程一般包括预处理、超滤和后处理三个阶段。

超滤系统的结构和流程•超滤技术广泛应用于水处理、食品、医药、化工等领域。

在饮用水处理中,超滤技术可以有效地去除水中的悬浮颗粒、细菌、病毒和有机物等,提高水质;在食品工业中,超滤技术可用于分离蛋白质、淀粉、乳制品等。

超滤的应用范围超滤运行中压差上升的原因超滤膜在使用过程中可能会吸附水中的悬浮物、胶体、微生物等杂质,这些杂质会逐渐堵塞膜孔,导致压差上升。

膜孔堵塞在超滤过程中,膜表面可能会沉积一些有机物、无机物等物质,这些物质会影响膜的通量,导致压差上升。

膜表面沉积膜污染料液流速的变化会影响超滤膜的通量,当流速过低时,膜的通量会下降,导致压差上升。

料液中的悬浮物、胶体等浓度过高时,会对膜的通量产生影响,导致压差上升。

料液流速和浓度的影响料液浓度料液流速温度的影响•温度变化:温度的变化会影响超滤膜的通量,当温度升高时,膜的通量会下降,导致压差上升。

压力的影响•压力变化:在超滤过程中,压力的变化会影响膜的通量,当压力升高时,膜的通量会上升,但当压力超过一定范围时,膜的通量会下降,导致压差上升。

其他原因超滤膜组件在使用过程中可能会损坏,导致压差上升。

设备维护不当设备维护不当可能会导致超滤膜的性能下降,导致压差上升。

降低超滤运行中压差上升的措施包括物理清洗和化学清洗。

物理清洗主要是通过水力冲洗,而化学清洗则是使用一定浓度的酸、碱或酶等化学药剂进行清洗。

超滤运行中压差上升的原因与降低措施分析

优化运行参数

合理控制超滤系统的运行参数,如流 量、压力、温度等,以减轻浓度极化 和压差上升。

选择适宜的操作方式

根据实际情况选择适宜的操作方式, 如错流过滤、反冲洗等,以降低膜阻 力。

加强预处理

加强进水预处理,去除悬浮物、有机 物等杂质,减轻超滤膜的堵塞和污染 。

THANKS

谢谢您的观看

定期对预处理设备进行维护和 清洗,确保其正常运行,提高 预处理效果。

调整运行参数

01

运行参数的调整对于超滤运行的效果至关重要。

02

通过调整运行压力、流量等参数,可以改善膜的过滤性能,降

低压差上升。

根据实际情况,适当调整运行参数,如适当降低运行压力,可

03

以减轻膜的堵塞和污染,从而降低压差上升。

更换或清洗超滤膜

超滤运行中压差上升的原因 与降低措施分析

汇报人: 2024-01-06

目录

• 引言 • 超滤运行中压差上升的原因 • 降低超滤运行中压差上升的措

施 • 结论

01

引言

主题介绍

本报告主要分析了超滤运行中压 差上升的原因,并探讨了降低压

差的措施。

超滤是一种常用的膜分离技术, 广泛应用于水处理、工业分离等

进水压力和流速的变化可能是由于水泵故障、管路堵塞等原因引起的。

保持进水压力稳定和流速均匀是降低压差上升的重要措施,可以通过定 期维护水泵、清理管路等方法实现。

03

降低超滤运行中压差上升的措 施

优化预处理工艺

预处理是超滤运行的重要环节 ,可以有效降低超滤膜的污染 ,从而降低压差上升。

优化预处理工艺包括加强原水 的前处理,如增加混凝、沉淀 等步骤,以去除原水中的悬浮 物和胶体。

发电厂超滤系统异常现象原因分析及改进

Power Operati o n发电厂超滤系统异常现象原因分析及改进浙江浙能长兴天然气热电有限公司王立刚袁俊杰国网浙江省电力有限公司电力科学研究院冯礼奎摘要:某发电厂除盐水系统采用自清洗过滤器和超滤作为反渗透膜前处理,运行中出现自清洗过滤器反洗剧烈振动、超滤反洗排水泵流量下降等异常现象,采取措施后系统运行恢复正常。

关键词:超滤;异常;原因分析;改进措施力发电厂锅炉补给水需提供优质除盐水以[火保证机组安全运行,越来越多的电厂采用机械过滤+超滤+反渗透系统作为锅炉补给水预脱盐的处理工序。

超滤是一种膜分离技术,在一定的压力下,水、无机盐和小分子物质能够穿过一定孔径的过滤膜,而悬浮物、大分子和胶体物质、细菌和微生物等杂质被截留,从而达到过滤效果。

在超滤+反渗透系统中,超滤装置的稳定可靠运行是维持反渗透膜长期稳定运行、避免反渗透膜污堵的前提和保障。

由于超滤过滤精度为0.002~0.1“m,如果原水中有大颗粒物质或者机械颗粒就会堵塞超滤孔眼,从而加大跨膜压差,甚至会损坏超滤膜,因此超滤系统一般会设有前置过滤器,如双层滤料过滤器、活性炭过滤器、盘滤、自清洗过滤器等,其中自清洗过滤器不需外接任何能源就可以自动清洗排污,其优点主要有:利用水压自我清洗、清洗时间短、清洗过滤损失水量小(只占产水量的0.08~0.6%),过滤精度可达10~3000“m,工作压力可达1.0~1.6MPa,单台流量4~4160m3/h,可满足超滤膜装置进水需求。

1系统概况及存在的问题及分析设备参数:某电厂为2x435MW天然气-蒸汽联合循环发电机组,其锅炉补给水处理工艺采用高密度沉淀池和V型滤池预处理+超滤和反渗透膜处理+一级除盐和混床的离子交换处理的运行方式。

超滤系统设计出力为4x176m3/h(159),其中超滤膜元件采用荷兰Norit内压式中空纤维膜,工作压力为0.3MPa,每一列超滤装置前串联配置一套自清洗过滤器。

自清洗过滤器采用以色列ARKAL 叠片式过滤器,每套3只滤头、每只滤头由5组叠片式滤元组成过滤精度100^m,壳体设计压力0.45MPa|1]。

工业高压过滤器上下压力高原因分析

工业高压过滤器上下压力高原因分析

1、滤芯堵塞。

滤芯是精密过滤器的核心过滤部件,当然首先要检测滤芯的情况,如果滤芯堵塞,会造成过滤器压力升高的情况。

处理方法:观察出水量,压力越高,出水量越小。

如果压力不正常,尝试清洗或更换滤芯,看看压力是否恢复正常。

2、扬程太高,出水阻力大。

处理方法:扬程越高,流量越小,压力越高。

如果扬程参数不正常,调整该指标,使用性能达标即可。

3、压力表异常,不能归零,显示有误差。

处理方法:这种情况应该是压力表损坏了,可以测试压力表,更换压力表,看压力是否恢复正常。

4、出口堵塞,不出水导致压力高。

处理方法:检查出口管道和球阀,是否堵塞不出水,找到问题予以更换即可。

化学超滤装置差压大的分析及处理 齐海丽

化学超滤装置差压大的分析及处理齐海丽发表时间:2019-09-15T17:36:08.640Z 来源:《电力设备》2019年第8期作者:齐海丽[导读] 摘要:超滤设备是以超滤膜技术为核心的水处理工艺装置,随着近年来火力发电厂化学制水的发展,超滤装置在化学水处理系统中的作用日益凸显,逐渐成为火力发电厂化学水处理的重要组成部分。

(陕西商洛发电有限公司陕西商洛 726000)摘要:超滤设备是以超滤膜技术为核心的水处理工艺装置,随着近年来火力发电厂化学制水的发展,超滤装置在化学水处理系统中的作用日益凸显,逐渐成为火力发电厂化学水处理的重要组成部分。

本文具体论述了陕西商洛发电有限公司电厂化学水处理超滤装置的流程、运行情况和多次化学清洗的经验,总结和摸索出水处理超滤水装置有效的常规药品典型化学清洗方法。

关键词:超滤装置;化学清洗;压差1.超滤装置概述陕西商洛发电有限公司锅炉补给水处理系统原水使用污水处理厂来再生水,我公司超滤膜组件采用中空纤维膜,浸没式矢端过滤方式。

来水经膜的过滤将浊度降至≤0.2NTU、SDI≤3.0供RO装置进行预脱盐处理。

本系统两列布置,采用并联运行的方式,每套超滤配置74根膜组件,额定出力2×115m3/h。

附属系统包括自清洗过滤器、反洗装置、加药装置和清洗装置。

自清洗过滤器为滤网式全自动过滤器,过滤精度为100µm,其作用是去除水中较大颗粒,以满足超滤膜进水要求。

随着运行压差的上升,超滤系统就进行自动反冲洗。

常规反洗一段时间后,超滤压差超过初始运行压差的0.05MPa,超滤装置进行化学清洗,根据具体情况分别投加盐酸、次氯酸钠及氢氧化钠或其它有针对性的药品,使用清洗装置将清洗药品送往超滤膜池,浸泡一定时间后再用反洗水泵冲洗,可有效恢复超滤系统的正常工作能力。

2超滤系统的运行监督与维护超滤装置系统工艺流程如下:超滤的运行压差<0.08MPa,严禁超过0.1MPa。

叠片式过滤器进出水管差压高原因分析及对策

工程技术科技创新导报 Science and Technology Innovation Herald55DOI:10.16660/ki.1674-098X.2020.17.055叠片式过滤器进出水管差压高原因分析及对策①魏冬(酒钢集团能源中心 甘肃嘉峪关 735100)摘 要:采用美国沃特邦(BOWNT )公司生产的BOD SH 405/8FC型叠片式过滤器对进入超滤的生产水进行前置过滤,叠片式过滤器在运行3个月左右后压差普遍升高,导致超滤出水浊度偏高,经分析是由于沙子、铁锈垢堵塞叠片间的过滤沟槽和过滤器反洗参数设置不合理造成的。

先通过水冲洗再通过酸洗去除叠片式内铁锈和缩短反洗时间间隔等措施,叠片式过滤器进出水管压差明显降低,出水浊度降低,过滤效果得到明显提升。

关键词:叠片式过滤器 进出水管差压 浊度中图分类号:TQ08 文献标识码:A 文章编号:1674-098X(2020)06(b)-0055-02Abstract: Using the BODSH405/8FC type laminated filter produced by BOWNT to pre-filter the production water entering ultrafiltration, the pressure difference of the laminated filter generally increased after about three months of operation, resulting in the high turbidity of the ultraf iltration eff luent. First through the water The pressure difference of the inlet and outlet water pipe of the laminated filter is obviously reduced, the turbidity of the eff luent is reduced, and the filtration effect is improved obviously.Key Words: Laminated filter; Inlet and outlet pipe differential pressure; Turbidity1 引言中国水资源总量并不算多,排在世界第六位,而人均占有量更少,中国人均水资源占有量处于轻度至中度缺水,而有效的合理利用水资源,节约水资源是工业企业持之以恒的目标。

【实战】超滤进水压强异常升高原因分析及对策

【实战】超滤进水压强异常升高原因分析及对策1超滤系统 1.1超滤系统简介某电厂2×660MW超超临界机组锅炉补给水处理系统流程为:河水→高密度沉淀池→化学水泵→纤维过滤器→超滤系统→反渗透系统→离子交换系统。

预脱盐系统采用超滤和一级反渗透膜法处理系统,超滤装置共设2套,采用内压式错流过滤方式,单套出力为90m3/h,每套超滤装置的核心部分为36支滨特尔公司生产的内压式AquaflexHPSXL55-PVC0.8中空纤维膜组件,其膜丝材质为聚醚砜和聚乙烯吡咯烷酮共混物,膜丝孔径≤0.025μm,膜丝直径0.8 mm,组件外径200 mm,相对截留分子质量100 000,有效膜面积55 m2,组件长度1 537mm,出水SDI≤2.0,出水浊度≤0.20 NTU,最高进水压强≤0.30 MPa,反洗进水压强≤0.30 MPa,连续运行pH范围2~12。

1.2超滤系统运行方式超滤系统运行过程中运行30min进行1次水反洗(将上述过程简写为制水+水反洗)。

制水+水反洗连续运行25次后进行1次碱氯(加碱和次氯酸钠)反洗和酸反洗,随后,重新开始以上循环过程。

超滤系统正常运行时运行及反洗方式见表1。

表 1 超滤运行及反洗方式工艺顺序运行及反洗方式时间/s1 正冲302 运行18003 上正冲154 下正冲155 下正冲+反洗606 下正冲157 加碱氯反洗608 浸泡6009 反洗600工艺顺序运行及反洗方式时间/s10 加酸反洗6011 浸泡60012 反洗6002超滤进水压强异常升高原因查找及分析超滤系统自2014年10月28日正式投运以来,1号、2号超滤进水压强一直保持在0.10 MPa左右,跨膜压差一直保持在0.04MPa左右,2015年6月20日1号、2号超滤系统进水压强突然异常升高至0.25 MPa,同时1号、2号超滤的跨膜压差也异常升高至0.16MPa左右,超滤系统产水量严重下降,直接影响机组的正常生产运行。

超滤装置运行不正常的分析和处理

文章编号: 1672- 3643( 2006) 06- 0063- 02

Analysis and tr eatment of ultr afiltr ation device abnor mal oper ation

CHEN J ie1, QIN Rui- juan2, YIN J ian- zhong1

( 2) 冬季运行在净化站机械加速澄清池第二反应池中, 适 量加入活性黄泥, 以期有效降低生水胶体硅类物质的含量。

( 3) 在 净 化 站 聚 合 铁 现 加 入 量 的 基 础 上 , 适 当 减 少 聚 合铁加入量, 以便有效降低生水铁离子的的含量。

( 4) 加强净化站高效纤维过滤器的反洗及化学清洗等维 护工作, 以提高生水水质。

预计能够继续运行 8 年 ̄10 年, 经济效益可观。

4 结束语

( 1) 无螺栓自固衬板是目前球磨机内衬 燕 尾 形 波 浪 瓦 的较好替代产品, 解决了传统波浪瓦固定用螺栓频繁断裂 问题。

( 2) 燕尾形耐磨铸钢小衬瓦在球磨机进 料 口 及 出 料 口 · 64 ·

的应用, 则大大提高了磨煤机进、出口料斗的耐磨性。 ( 3) 此 两 项 技 术 的 应 用 , 有 效 地 解 决 了 波 浪 瓦 断 螺 栓

( 5) 改 进 超 滤 系 统 运 行 强 制 手 动 反 洗 方 式 , 在 反 洗 水 量等条件满足的情况下, 强制手动反洗时间每班增加至每 次 35 分钟或两班每次 40 分钟, 以提高反洗质量。

( 6) 加强化水运行人员的培训工作, 提高人 员 素 质 , 严 格按照运行规程要求, 保质保量的执行有关操作, 从而保证 设备运行的安全稳定高效。

1 设备简介

中宁发电有限公司化学水处理使用两套产水量为 80t/h 的超滤装置, 配 3 台设计出力为 90t/h 的超滤给水泵提 供 进 水 ; 每 套 超 滤 装 置 配 1 台 182 t/h 的 反 洗 水 泵 , 满 足 超 滤装置反洗的要求。

纯水超滤装置压差升高运行分析

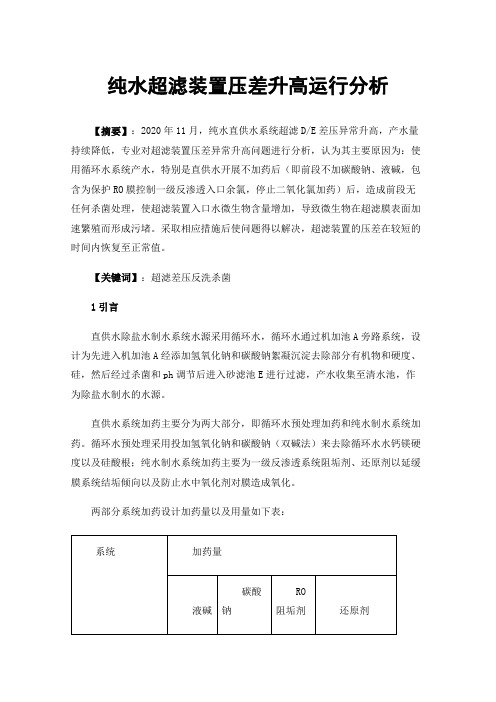

纯水超滤装置压差升高运行分析【摘要】:2020年11月,纯水直供水系统超滤D/E差压异常升高,产水量持续降低,专业对超滤装置压差异常升高问题进行分析,认为其主要原因为:使用循环水系统产水,特别是直供水开展不加药后(即前段不加碳酸钠、液碱,包含为保护RO膜控制一级反渗透入口余氯,停止二氧化氯加药)后,造成前段无任何杀菌处理,使超滤装置入口水微生物含量增加,导致微生物在超滤膜表面加速繁殖而形成污堵。

采取相应措施后使问题得以解决,超滤装置的压差在较短的时间内恢复至正常值。

【关键词】:超滤差压反洗杀菌1引言直供水除盐水制水系统水源采用循环水,循环水通过机加池A旁路系统,设计为先进入机加池A经添加氢氧化钠和碳酸钠絮凝沉淀去除部分有机物和硬度、硅,然后经过杀菌和ph调节后进入砂滤池E进行过滤,产水收集至清水池,作为除盐水制水的水源。

直供水系统加药主要分为两大部分,即循环水预处理加药和纯水制水系统加药。

循环水预处理采用投加氢氧化钠和碳酸钠(双碱法)来去除循环水水钙镁硬度以及硅酸根;纯水制水系统加药主要为一级反渗透系统阻垢剂、还原剂以延缓膜系统结垢倾向以及防止水中氧化剂对膜造成氧化。

两部分系统加药设计加药量以及用量如下表:后续针对循环水水钙镁硬度以及硅酸根等重点指标采用逐个控制的策略,采用高硅阻垢剂、一级反渗透入口增设非氧化杀菌剂的方式,停止前段氢氧化钠和碳酸钠(双碱法)加药,观察运行系统各项参数正常。

2019年9月15日投产,2020年10月超滤D/E均出现压差异常升高现象,进水压力由0.12MPa上升至0.23MPa,浓水压力由0.12MPa上升至0.22MPa,产水压力维持在0.07MPa,产水量持续降低,不能满足后续反渗透的进水量要求,直接影响了制水能力,给机组正常运行带来了很大隐患。

2原因分析2.1超滤D/E根据已运行时间2500s反洗1次,反洗30次加二氧化氯、液碱进行加药清洗一次,正常运行中采用的全流过滤超滤系统示意,水的流动方向和膜的压力方向相同,水中的固体悬浮物沉降在膜的内表面,这部分固体通常被称为污垢,只要水中含有固体悬浮物,就必然会有污垢产生。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1超滤系统 1.1超滤系统简介

某电厂2×660MW超超临界机组锅炉补给水处理系统流程为:河水→高密度沉淀池→化学水泵→纤维过滤器→超滤系统→反渗透系统→离子交换系统。

预脱盐系统采用超滤和一级反渗透膜法处理系统,超滤装置共设2套,采用内压式错流过滤方式,单套出力为90m3/h,每套超滤装置的核心部分为36支滨特尔公司生产的内压式AquaflexHPSXL55-PVC0.8中空纤维膜组件,其膜丝材质为聚醚砜和聚乙烯吡咯烷酮共混物,膜丝孔径≤0.025μm,膜丝直径0.8 mm,组件外径200 mm,相对截留分子质量100 000,有效膜面积55 m2,组件长度1 537mm,出水SDI≤2.0,出水浊度≤0.20 NTU,最高进水压强≤0.30 MPa,反洗进水压强≤0.30 MPa,连续运行pH范围2~12。

1.2超滤系统运行方式

超滤系统运行过程中运行30min进行1次水反洗(将上述过程简写为制水+水反洗)。

制水+水反洗连续运行25次后进行1次碱氯(加碱和次氯酸钠)反洗和酸反洗,随后,重新开始以上循环过程。

超滤系统正常运行时运行及反洗方式见表1。

表1 超滤运行及反洗方式

工艺顺序运行及反洗方式时间/s

1正冲30

2运行1800

3上正冲15

4下正冲15

5下正冲+反洗60

6下正冲15

7加碱氯反洗60

8浸泡600

9反洗600

10加酸反洗60

11浸泡600

12反洗600

2超滤进水压强异常升高原因查找及分析

超滤系统自2014年10月28日正式投运以来,1号、2号超滤进水压强一直保持在0.10 MPa左右,跨膜压差一直保持在0.04MPa左右,2015年6月20日1号、2号超滤系统进水压强突然异常升高至0.25 MPa,同时1号、2号超滤的跨膜压差也异常升高至0.16MPa左右,超滤系统产水量严重下降,直接影响机组的正常生产运行。

2015年6月20日,多次水反洗和加强清洗(碱氯反洗、盐酸反洗)后,超滤进水压强及跨膜压差下降很小,产水量无法恢复,初步判断超滤膜污堵。

2.1原因查找2.1.1

超滤膜检查

2015年6月20日,拆开2号超滤装置端头一支超滤膜进行检查,膜端盖打开后,检查超滤膜表面发现:(1)超滤膜丝基本完好无断丝;(2)膜丝进出水端覆盖着一层黄褐色的污染物;(3)污染物用布可轻轻抹去,抹去后膜丝断面存在着一些斑点状的污染残留。

2.1.2

超滤进水浊度检查

2015年6月20日1号、2号超滤污堵前进水浊度、进水压强及跨膜差压趋势见图1、图2。

图1 1号超滤污堵前进水浊度、压强及压差

图2 2号超滤污堵前进水浊度、压强及压差

由图1、图2可以看出,1号、2号超滤进水压强及跨膜压差随着超滤的进水浊度增大而同时快速增长(运行过程中1号、2号超滤进水流量保持为100m3/h),超滤污堵前进水浊度由4.41 NTU增长至13.93 NTU,1号超滤的进水压强和跨膜压差在7 h内由0.09、0.03MPa分别增长至0.25、0.16 MPa,2号超滤的进水压强和跨膜压差在7 h内由0.08、0.03 MPa 分别增长至0.25、0.17MPa。

2.1.3

原水预处理系统运行工况检查

检查原水预处理系统运行情况发现,2015年6月20日14时20分至22时20分原水预处理进水浊度为7 NTU左右,出水浊度为19NTU左右,高密度沉淀池混凝剂聚合氯化铝投加质量浓度为10mg/L左右、杀菌剂未投加,高密度池出水浑浊,出水携带很细小的黄色絮状矾花,高密度沉淀池出现翻池现象,超滤污堵前进水浊度已经超过了原水预处理进水浊度。

2.1.4

超滤反洗工况检查

检查发现超滤反洗水流量为200 m3/h,远小于超滤膜厂家建议的495m3/h,超滤反洗加次氯酸钠溶药箱药液无刺激性气味,分析次氯酸钠中有效氯的质量分数,结果为2%以下,远低于10%的控制指标。

2.2原因分析

从超滤污堵前运行情况、膜端盖检查情况、原水预处理系统运行工况及超滤反洗工况检查,分析此次超滤进水压强异常升高的原因如下:

(1)原水预处理出水浊度升高,铝盐在超滤系统内的二次沉积是此次超滤进水压强异常升高的主要原因。

因为来水属于低浊度水,超滤进水压强异常升高前,预处理混凝剂聚合氯化铝加药量过高,导致聚合氯化铝的水解、扩散、絮凝过程及其絮凝体沉降速度均较慢,聚合氯化铝水解产物随高密度沉淀池出水进入锅炉补给水系统,在流速较低区域即超滤系统析出,产生了铝盐的二次沉积。

(2)原水没有加杀菌剂,导致水中的有机物及铝盐絮凝体等与生物黏泥通过物理吸附或化学作用,形成的混合物加剧了超滤膜的污堵。

(3)超滤反洗膜通量偏小导致反洗产生的水剪切力没能有效地去除膜表面覆盖污垢;次氯酸钠溶液中有效氯浓度过低,达不到化学加强清洗效果,导致附着在膜表面的微生物不能有效清除。

3措施及结果 3.1措施3.1.1

超滤化学清洗

2015年6月21日对超滤进行了化学清洗,先采用的碱氯洗(氢氧化钠+次氯酸钠),循环清洗过程中pH控制为12左右,次氯酸钠质量浓度为400mg/L,温度控制为30~35 ℃,循环时间为2 h,循环结束后浸泡12h左右,最后将系统冲洗至出水pH为7.0左右。

碱氯洗完毕后进行酸洗(柠檬酸),循环清洗过程中pH控制为2左右,温度控制为30~35 ℃,循环时间为2h,循环结束后浸泡12h左右,最后将系统冲洗至出水pH为7.0左右。

2015年6月22日化学清洗结束后,超滤投运,1号、2号超滤清洗后进水浊度、进水压强及跨膜差压趋势见图3、图4。

图3 1号超滤清洗后进水浊度、压强及压差

图4 2号超滤清洗后进水浊度、压强及压差

由图3、图4可以看出,超滤化学清洗后1号、2号超滤进水压强及跨膜压差均分别降至0.10、0.05MPa左右,清洗效果明显,超滤进水浊度因为原水预处理系统的调整也有大幅度下降。

3.1.2

降低预处理混凝剂加药量

控制混凝剂加药量为小型试验确定的3~5 mg/L,保证高密度出水浊度小于3 NTU,同时原水中加入次氯酸钠,控制次氯酸钠质量浓度为3~5mg/L。

3.1.3

提高反洗流量

在保证超滤反洗进水压强小于0.30 MPa的情况下,提高其反洗流量至495 m3/h。

3.1.4

提高反洗流量控制次氯酸钠溶液浓度

更换超滤反洗用次氯酸钠溶液罐溶液,使其有效成分达到控制标准(10%)。

3.2结果

经过采取上述措施后,超滤系统运行1个月后1号、2号超滤进水浊度、进水压强及跨膜压差趋势见图5、图6(以2015年7月18日至2015年7月24日每天9时为例)。

图5 1号超滤运行进水浊度、压强及压差

图6 2号超滤运行进水浊度、压强及压差

由图5、图6可以看出,超滤系统运行1个月后1号、2号超滤进水压强及跨膜压差,均分别为0.10 MPa和0.03MPa 左右,超滤进水浊度因为原水预处理系统的持续调整和监督而降至0.5 NTU左右,运行过程中超滤系统进水浊度、进水压强及跨膜压差均保持稳定。

4结论及建议

(1)原水预处理系统的正常运行是超滤系统稳定运行的基础,应加强高密度沉淀池进出水温度、浊度、pH等项目监督并及时进行调整,在保证高密度沉淀池出水合格的情况下,应尽量降低混凝剂加药量。

(2)超滤进水中含有适量的杀菌剂,可以减缓超滤膜的污染,保持超滤系统运行稳定,同时考虑到超滤后续为反渗透系统,建议超滤进水杀菌剂可换成非氧化性杀菌剂。

(3)超滤正常反洗及加强清洗对超滤系统运行非常重要,超滤反洗时要密切注意超滤反洗流量和反洗进水压强,目前现场配置的反洗水泵出力为350 m3/h(1用1备),建议正常反洗时启动两台反洗水泵,通过调节反洗水泵频率,在保证反洗进水压强小于0.3MPa情况下,使其反洗膜通量达到250~300 L/(m2·h)。

(4)超滤运行过程中应密切监督其进出水浊度、压强及跨膜压差的变化,若出现异常应及时进行分析并解决。