楔横轧模具轧齐曲线3D设计方法

毕业设计(论文)-楔横轧成形技术与模拟仿真[管理资料]

![毕业设计(论文)-楔横轧成形技术与模拟仿真[管理资料]](https://img.taocdn.com/s3/m/35c89b7da0116c175e0e4807.png)

目录摘要┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ⅠABSTRACT┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈Ⅱ第1章绪论┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11楔横轧工艺简介┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈楔横轧的发展及其应用┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈2┈2国外发展状况┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈3国内的应用状况┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈第2章轧件设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈4┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈44径向加工余量来的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈4轴向加工余量的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈轧件尺寸的计算┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈5┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈5第3章楔横轧模具设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 6 毛坯与坯料尺寸的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈6 ┈毛坯尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 6坯料直径与长度的确定┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 66 模具型腔设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈热态毛坯尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈6 ┈┈7 模具精整区型腔尺寸┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈模具孔型设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈8 ┈成型方案┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈8 计算断面收缩率与初选α、β┈┈┈┈┈┈┈┈┈┈┈┈┈┈8孔型几何尺寸设计┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈9第4章仿真实验结果分析┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11 仿真所用软件DEFORM-3D的介绍┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11 DEFORM的发展┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈11 DEFORM的特点┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈12 DEFORM应用举例┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈12 DEFORM-3D软件的模块结构┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈13 起楔段轧件截面上的应变场特征┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 横截面上的应变分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈14 纵截面上的应变分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈15 ┈┈展宽段轧件截面上的应变场特征┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 横截面上的应变分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈17 ┈18纵截面上的应变分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈楔段轧件截面上的应力场特征┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈20 横截面上应力分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈20纵截面上的应力分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈21 宽段轧件截面上的应力场特征┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈22 横截面上的应力分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈22纵截面上的应力分布┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈23 ┈┈┈┈┈┈┈┈┈┈┈┈24 展宽角β和形角α对轧制力的影响┈┈┈┈┈┈┈┈┈┈┈25 断面收缩率ψ对轧制力的影响┈┈┈┈┈┈┈┈┈┈┈┈┈┈25 轧件尺寸对轧制力的影响┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈25 第5章结论┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈26 参考文献┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈27 致谢┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈28 附录┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈30第1章绪论楔横轧是一种轴类零件成型新工艺、新技术。

楔横轧工艺

原理

1、楔横轧工艺的主要成形原 理:在两个或三个平行布置 (无送进角,工件轴向不前进)的轧辊或 平板上安装凸起的楔形变形 工具,轧辊或平板相对轧件 转动或搓动,所产生摩擦力 使轧件转动。变形楔楔入轧 件中,使其受到连续压缩变 形,轧件的直径减小,长度 增加形成所要求的零件形状。 轧辊每旋转一周,轧出一件 产品。 (加工阶梯轴类零件)

设备

3、斜横轧机的形式:A:按工具形式分类 1)单辊弧形板式楔横轧机:只需驱动一个轧辊,并取消了分速 机构、万向接轴和相位调整机构 2)辊式楔横轧机:不仅有效地防止轧件歪斜使轧制过程稳定, 而且产品尺寸精度容易保证,其中辊式楔横轧机又有二辊式和 三辊两种; 3)平板式楔横轧机:模具制造容易,结构简单,占地面积小。

局限性

楔横轧的局限性是:通用性差,只能生产圆截 面的轴类件,需要专门的设备和模具;模具的 设计、制造、及生产工艺调整比较复杂,且模 具尺寸大。所以,该工艺适合轴类零件的大批 量生产,不适合于小批量生产。而且不能轧制 大型件,轧制棒料的长度也受到限制。因而 pR需进行设计方法的创新与改进,扩大楔横 轧的应用范围,充分发挥现有轧机的能力。

楔形模设计要点——对称性原则

目的:防止因轴向力不均衡引起轧件轴向窜动 或扭曲 方法: 成对轧制——最理想 对称力轧制——调整左右两侧斜楔的 参数,使其轴向力均衡 长棒料轧制——预轧楔后切断,实质 还是结构对称轧制

楔形模设计要点——保证轧件旋转

实质是保证轧制咬入条件,使轧件在轧辊间正 常稳定旋转 要点: 提高轧辊与轧件间的摩擦系数(多用刻痕法) 入口压下量不可过大

1)纵轧:轧辊轴线相平行,旋转方向相反, 轧件作直线运动的轧制方法 。 2)横轧:轧辊轴线与轧件轴线平行且轧辊与 轧件作相对转动的轧制方法 。 3)斜轧:轧辊相互倾斜配置,以相同方向旋 转,轧件在轧辊的作用下反向旋转,同时还作 轴向运动,即螺旋运动的轧制方法。

轴类零件楔横轧三维数值模拟

第37卷第3期2011年3月北京工业大学学报JOURNAL OF BEIJING UNIVERSITY OF TECHNOLOGYVol.37No.3Mar.2011轴类零件楔横轧三维数值模拟王南,张庆恒,张乃伟,岳龙山(河北工程大学机电学院,河北邯郸056038)摘要:利用Pro /E 建立楔横轧模具和轧件的三维参数化模型,将其导入ANSYS /LS-DYNA 有限元软件中,建立楔横轧轧制阶梯轴的有限元模型,对轴类零件楔横轧成形过程进行了三维数值模拟,得到轴类零件轧制过程中轧件内部的应变场、轧件表面变形形状等信息,为研究其他零件的轧制成形机理及变形规律提供了参考和理论依据.关键词:楔横轧;轴类零件;有限元;ANSYS /LS-DYNA 中图分类号:TG 355.19文献标志码:A 文章编号:0254-0037(2011)03-0330-05收稿日期:2009-05-26.作者简介:王南(1957—),男,河北昌黎人,教授.随着我国汽车工业的快速发展,轴类零件的需求与日俱增,传统的机加工、铸造、锻造等轴类零件生产方法已不能适应当前汽车对轴类零件发展的要求[1].楔横轧作为一种先进的轴类零件成形方法,被广泛地应用于轴类零件的生产过程中.零件轧制属于复杂的三维非线性塑性成形过程,准确获得轧件上每一点的应力、应变与金属流动规律,对认识零件成形规律、了解缺陷产生的原因具有重要的意义[2-4].本文采用三维参数化软件Pro /E 建立零件轧坯与轧辊的三维实体模型,通过Pro /E 和ANSYS /LS-DYNA 的接口将三维实体模型导入三维非线性有限元分析软件ANSYS /LS-DYNA 中,合理确定材料特性参数、接触条件、各种约束条件及载荷,建立零件轧坯与楔形轧辊的三维有限元模型,进行动态数字仿真,通过ANSYS /LS-DYNA 软件的后处理功能得到轧件内部的应力、应变云图,分析金属的流动规律.1有限元模型的建立图1模具和轧件的有限元模型Fig.1The finite element model of mold and workpiece首先根据轧件特征参数设计模具,选择合理的成形角、展宽角等工艺参数,完成模具设计,然后利用Pro /E 建立楔横轧模具和轧件的三维参数化模型,将其导入ANSYS /LS-DYNA 中,建立楔横轧三维非线性有限元模型.建立的模具和轧件的有限元模型如图1所示.为了得到变形过程比较真实的描述,建立有限元模型过程时做如下假设[5-9]:1)轧辊与模具为刚体,采用刚性壳单元(shell163)对模具进行网格划分,轧辊的弹性模量E =210GPa ,密度ρ=7.82t /m 3,泊松比μ=0.3,轧辊轴线完全约束,两轧辊施以相同方向的旋转载荷.2)轧件为多段线性弹塑性材料模型,输入与应变率相关的应力-应变曲线,采用8节点实体单元(solid 164)进行网格划分,轧件弹性模量E =90GPa ,密度ρ=7.82t /m 3,泊松比μ=0.3,在轧件对称面上给予轴向几何约束.第3期王南,等:轴类零件楔横轧三维数值模拟3)轧件与上下模具采用自动的面面接触模型(auto surface-to-surface),轧辊表面为目标面,轧件表面为接触面,轧件与2个模具的轧制条件完全对称[10-13].4)为了节省计算时间,根据模型的对称性,取模具和轧件的1/2模型进行数值模拟[14-17].2模拟结果及分析楔横轧的轧制过程分为楔入段、展宽段和精整段.本文主要研究轧制过程中楔入段轧件横截面和纵截面轧件内部的应变场以及轧件表面变形特征.楔横轧起楔段横截面上的横向应变εx的分布,如图2所示.由图2可以看出,在楔入段,轧件横向应变基本上以y轴为中心呈对称分布,在x方向产生延伸,出现拉伸应变,其拉伸应变最大值为0.1035,出现在A点,以接触点A为中心,离A点越远应变越小,并逐步下降到0.由于延伸应变主要伸向出口,造成出口部位金属堆积,局部出现压缩应变,其最大值为-0.065,出现在B点,离B点越远应变越小,并逐步下降到0.零件其他部位的横向应变为0,没有发生变形.楔横轧起楔段横截面上的纵向应变εy的分布,如图3所示.由图3可以看出,在楔入段,轧件应变发生在与模具接触的局部,在y方向产生压缩,出现压缩应变,其最大压缩应变值为-0.159,出现在A点,以接触点A为中心,离A点越远压缩应变值越小,并逐步下降到0.由于压缩变形的影响,出口局部产生拉伸变形,其最大值达到0.02,出现在B点,离B点越远拉伸应变值越小,并逐步下降到0.零件其他部位的纵向应变为0,没有发生变形.图2横截面横向应变εx Fig.2The x-strain of crosssection图3横截面纵向应变εy Fig.3The y-strain of cross section楔横轧起楔段横截面上的轴向应变εz的分布,如图4所示.由图4可以看出,在楔入段,轧件应变发生在与模具接触的局部,在z方向产生延伸,出现拉伸应变,其拉伸应变最大值为0.1079,出现在C点,以接触点C为中心,离C点越远轴向应变越小,并逐步下降到0.零件的其他部位的轴向应变为0,没有发生变形.楔横轧起楔段横截面上的等效应变ε的分布,如图5所示.其变形特征为:在轧制的楔入段,轧件与模具接触点的等效应变值最大,达到-0.319,离接触点越远,等效应变越小,并逐步下降到0,且应变以y 轴为中心呈对称分布;轧制过程中,径向材料被压缩,轴向材料发生延伸,随着模具的楔入,轧件应变逐步径向扩展至心部,径向压缩变形较大,轴向延伸变形不明显,轧件两端基本没发生变形.楔横轧起楔段纵截面上的横向应变εx的分布,如图6所示.由图6可以看出,在模具的作用下,轧件在x方向产生延伸,出现拉伸应变,其拉伸应变最大值为0.1029,出现在D点,离接触点D越远,拉伸应变越小,并逐步下降为0.由于金属的轴向流动,轧件其他部位受到一定程度的挤压,出现压缩应变,压缩应变值最大值为-0.0356.楔横轧起楔段纵截面上的纵向应变εy的分布,如图7所示.由图7可以看出,在模具作用下,轧件纵向应变关于x轴对称,轧件在y方向产生压缩应变,其压缩应变最大值为-0.246,出现在E点,离E点越远压缩应变越小,并逐步下降到0.由于E处的压缩变形,带动了附近F处产生拉伸变形,其最大值为133北京工业大学学报2011年0.034.轧件其他部位的纵向应变均为0,没有发生变形.图4横截面轴向应变εz Fig.4The z -strain of crosssection 图5横截面等效应变εFig.5The effective strain of crosssection图6纵截面横向应变εx Fig.6The x -strain of longitudinalsection 图7纵截面纵向应变εy Fig.7The y -strain of longitudinal section楔横轧起楔段纵截面上的轴向应变εz 的分布,如图8所示.由图8可以看出,在模具的作用下,轧件轴向应变关于x 轴对称,轧件在z 方向产生延伸,出现拉伸应变,其拉伸应变的最大值为0.184,出现在E 点,离E 点越远拉伸应变越小,并逐步下降到0.拉伸变形的影响使金属流动性受阻,使得轧件F 点产生压缩变形,其压缩应变最大值达到-0.090.轧件其他部位的轴向应变为0,没有发生变形.楔横轧起楔段纵截面上的等效应变ε的分布,如图9所示.由图9可以看出,等效应变的最大值出现在轧件与模具的接触点处,其值为0.431,以接触点为中心,离接触点越远,等效应变越小,并逐步下降到0.轧件其他部位的等效应变为0,没有发生变形.图8纵截面轴向应变εz Fig.8The z -strain of longitudinalsection 图9纵截面等效应变εFig.9The effective strain of longitudinal section233333第3期王南,等:轴类零件楔横轧三维数值模拟3结束语基于ANSYS/LS-DYNA有限元软件,建立楔横轧模具与轧件的有限元模型,对楔横轧的楔入段进行了三维数值模拟,实现了楔横轧楔入段的动态数字仿真,研究了轧制过程中楔入段轧件横截面和纵截面的应变场以及表面变形特征,得到了轧件的应力、应变和轴向位移等信息,在此基础上可为模具工艺参数的选择、轧件质量的改善以及零件轧制成形机理及变形规律的研究提供参考和理论依据.参考文献:[1]何涛,王宝雨,胡正寰.偏心截面轴类零件的楔横轧成形数值模拟[J].锻压技术,2008,33(2):53-55.HE Tao,WANG Bao-yu,HU Zheng-huan.Numerical simulation on cross wedge rolling of shaft parts with eccentric section [J].Forging&Stamping Technology,2008,33(2):53-55.(in Chinese)[2]胡正寰,张康生,王宝雨,等.楔横轧零件成形技术与模拟仿真[M].北京:冶金工业出版社,2004:16-25.[3]马振海,杨翠苹,胡正寰.楔横轧轧件端头凹心影响因素的研究[J].锻压技术,2002,27(1):29-31.MA Zhen-hai,YANG Cui-ping,HU Zheng-huan.Study on effect factors of end concavity in cross wedge rolling[J].Forging &Stamping Technology,2002,27(1):29-31.(in Chinese)[4]马振海,胡正寰,杨翠苹,等.楔横轧展宽段的变形特征与应力应变分析[J].北京科技大学学报,2002,24(3):309-312.MA Zhen-hai,HU Zheng-huan,YANG Cui-ping,et al.Deformation character and analysis of stress and strain during stretching stage for cross wedge rolling[J].Journal of University of Science and Technology Beijing,2002,24(3):309-312.(in Chinese)[5]何涛,杨竞,金鑫,等.ANSYS10.0/LS-DYNA非线性有限元分析实例指导教程[M].北京:机械工业出版社,2007: 95-100.[6]赵静,鲁力群,胡正寰.楔横轧多楔成形等直径轴类件内部疏松的理论与实验研究[J].塑性工程学报,2008,15(1):108-111,126.ZHAO Jing,LU Li-qun,HU Zheng-huan.Theorectical and experimental study on internal defect of equal diameter axis formed in multi-wedge cross wedge rolling[J].Journal of Plasticity Engineering,2008,15(1):108-111,126.(in Chinese)[7]聂广占,束学道,李传民.楔横轧特大型轴类件变形特征研究[J].冶金设备,2007,166(6):6-10.NIE Guang-zhan,SHU Xue-dao,LI Chuan-min.Study on deformation character of oversize axes during cross wedge rolling [J].Metallurgical Equipment,2007,166(6):6-10.(in Chinese)[8]应富强,张更超,潘孝勇.金属塑性成形中的三维有限元模拟技术探讨[J].锻压技术,2004,29(2):1-5.YING Fu-qiang,ZHANG Geng-chao,PAN Xiao-yong.Approach to the technique of three-dimensional finite element simulation in metal forming[J].Forging&Stamping Technology,2004,29(2):1-5.(in Chinese)[9]刘桂华,徐春国,任广升.楔横轧三维变形过程的有限元数值模拟研究[J].锻压技术,2001,26(6):32-35.LIU Gui-hua,XU Chun-guo,REN Guang-sheng.Research on FEM numerical simulation of three-dimension deformation of cross wedge rolling[J].Forging&Stamping Technology,2001,26(6):32-35.(in Chinese)[10]束学道,闫波,邢希东,等.楔横轧楔入段端面移动量规律[J].机械工程学报,2009,45(1):131-134.SHU Xue-dao,YAN Bo,XING Xi-dong,et al.Investigation into regularity of movement of the end of wedged parts for cross wedge rolling[J].Chinese Journal of Mechanical Engineering,2009,45(1):131-134.(in Chinese)[11]束学道,彭文飞,聂广占,等.楔横轧大型轴类件轧制力规律研究[J].塑性工程学报,2009,16(1):102-105.SHU Xue-dao,PENG Wen-fei,NIE Guang-zhan,et al.The study of rolling force on forming large-sized shaft-part by cross wedge rolling[J].Journal of Plasticity Engineering,2009,16(1):102-105.(in Chinese)[12]杜凤山,汪飞雪,杨勇.三辊楔横轧空心件成形机理的研究[J].中国机械工程,2005,16(24):224-225.DU Feng-shan,WANG Fei-xue,YANG Yong.Study on compacting mechanism of hollow workpiece by3-roll cross wedge bolling[J].China Mechanical Engineering,2005,16(24):224-225.(in Chinese)[13]贾震,张康生,杨翠苹,等.楔横轧一次楔大断面收缩率成形机理[J].北京科技大学学报,2009,31(8):1046-1050.433北京工业大学学报2011年JIA Zhen,ZHANG Kang-sheng,YANG Cui-ping,et al.Forming principle of heavy section shrinkage cross wedge rolling by single wedge[J].Journal of University of Science and Technology Beijing,2009,31(8):1046-1050.(in Chinese)[14]束学道,李传民,李连鹏,等.工艺参数对楔横轧接触区表面应力的影响分析[J].中国机械工程,2007,18(7): 851-854.SHU Xue-dao,LI Chuan-min,LI Lian-peng,et al.Influence analysis of processing parameter on the surface stress of contact zone in cross wedge rolling[J].China Mechanical Engineering,2007,18(7):851-854.(in Chinese)[15]杨翠苹,张康生,刘晋平,等.三辊横轧应力应变场对内部缺陷的影响[J].北京科技大学学报,2006,28(5):464-467.YANG Cui-ping,ZHANG Kang-sheng,LIU Jin-ping,et al.Internal defects in rolled pieces during three-roll cross wedge rolling[J].Journal of University of Science and Technology Beijing,2006,28(5):464-467.(in Chinese)[16]李传民,束学道,胡正寰.楔横轧多楔轧制铁路车轴可行性有限元分析[J].中国机械工程,2006,17(19):2017-2019.LI Chuan-min,SHU Xue-dao,HU Zheng-huan.Feasibility study on multi-wedge cross wedge rolling of railway axles with finite element analysis[J].China Mechanical Engineering,2006,17(19):2017-2019.(in Chinese)[17]王明龙,张康生,娄依志,等.楔横轧二次楔入力能参数试验研究[J].锻压技术,2007,32(4):25-29.WANG Ming-long,ZHANG Kang-sheng,LOU Yi-zhi,et al.Experimental study on mechanical parameters of second wedge heavy section shrinkage[J].Forging&Stamping Technology,2007,32(4):25-29.(in Chinese)Three-dimension Numerical Simulation on Cross WedgeRolling of Shaft PartsWANG Nan,ZHANG Qing-heng,ZHANG Nai-wei,YUE Long-shan (College of Mechanical and Electrical Engineering,Hebei University of Engineering,Handan056038,Hebei,China) Abstract:In this paper,a three-dimension parameterized model of mold and a work piece are established by software Pro/E,which are imported to finite element software ANSYS/LS-DYNA,and a finite element model of cross wedge rolling stepped shaft is established,the cross wedge rolling deformation process of shaft parts is simulated with finite element software ANSYS/LS-DYNA,the internal strain and surface deformation of the work piece are gained in the process of rolling.The study provides reference and theoretical foundation for other parts of rolling forming mechanism and rules of deformation.Key words:cross wedge rolling;shaft parts;finite element;ANSYS/LS-DYNA(责任编辑刘潇)。

汽车中间轴毛坯楔横轧模具的设计应用

汽车中间轴毛坯楔横轧模具的设计应用摘要:伴随着国民经济和汽车工业的发展,中间轴作为其中重要的零件消耗量越来越大,质量要求也越来越高。

而楔横轧成型工艺在阶梯轴上的应用也越来越成熟,因为有着效率高、节能、材料利用率高和质量好的优势,使用楔横轧工艺加工中间轴毛坯有着更好的发展前景。

文中提供了一种直径为65mm的中间轴楔横轧模具的设计方法。

包括模具型腔的设计、孔型的设计以及模具的分块的依据。

为同类轴类零件模具的设计和成型方案设计提供了一定参考价值。

关键词:楔横轧中间轴模具设计成形楔横轧是一种先进的轴类零件成形技术,它由两个带楔形模具的轧辊,以相同的方向旋转并带动圆形轧件旋转,轧件在楔形孔型的作用下,轧制成各种形状的台阶轴,楔横轧的变形主要是径向压缩和轴向延伸。

目前,阶梯轴的加工仍广泛采用传统的切削加工,存在着材料利用率低、能耗大、生产率低、成本高等不足。

楔横轧工艺技术,以其独特的优点引起了人们的注意,这一轴类零件新成形工艺,与传统的锻造、切削工艺相比有效率高、节材节能、产品精度高、模具寿命长等优点。

所以该技术日益受到人们的重视,被广泛地应用于汽车、拖拉机、摩托车、发电机上的轴类件或连杆件的生产中。

而且随着工业的快速发展与拓宽,楔横轧产品有着巨大的国内及国际市场,发展前景广阔。

本文通过对汽车中间轴毛坯的成型方案、模具孔型和模具型腔的设计计算,提供了一种中间轴模具的设计方法。

一、模具成型方案设计图1为要轧制的汽车中间轴热态毛坯图,模具各断面处型腔尺寸由热态毛坯尺寸确定。

轴向尺寸与热态毛坯尺寸一致。

径向尺寸为热态毛坯最大直径处增加1.51mm深度为基圆间隙,左右两边第一次轧制完成之后,由于顺延至宽度,并且第一次轧制所得面还要进行二次轧制,不需要保证其形状,因此考虑到减小扭矩的因素,将第一次轧制完成后的顶面直径减少2mm。

中间轴为非对称零件,并且尺寸较大,如果采用对称轧制将会造成设备过大,成本提高,同时也提高了轧制的难度。

楔横轧制

楔横轧模具

1.楔横轧模具分类

主要分为三类:单辊弧形式轧机模具、辊式轧机模具(至少有两个辊) 平板式轧机模具。分别如下图所示:

楔横轧模具

2.楔横模具设计参数及要点

成形角α 成形角α对轧件的旋转条件、缩颈条件以及轧制压力 与力矩都有显著的影响。一般情况下,α角越大β角越大、 旋转条件越差,容易产生缩颈,但中心疏松条件改善,反 之,亦然。一般10° ≤ α ≤30 °. 展宽角β 展宽角β对轧件的旋转条件、疏松条件、缩颈条件以及 轧制压力与力矩都有显著的影响。一般情况下,成形角α 和楔展角β过小易产生曼内斯满效应。根据理论与实践, 展宽角大多在以下范围内选择:5 ° ≤β≤15°。 成型极限:断面收缩率ψ ψ=1-(d1/d0)2 式中:d0——轧件轧前直径; d1——轧件轧后直径。

<2>双辊式楔横轧机

双辊式楔横轧机由于具有生产效率高、调整方便、工艺稳定以及 模具加工制造相对容易等特点 ,是应用最为广泛的楔横轧机。

<3>板式楔横轧机

板式楔横轧机是依靠两个装有楔形模具的轧板做往复相向运动从而 使轧件轧制成形的一种轧机,这种轧机其突出特点是模具制造容易。 其驱动方式多为液压传动,因此具有结构简单、造价低 。

b.加热:加热方法为电感应加热。它与燃料加热比较,优点为不容易发生过

热与过烧,产品质量有保证;氧化铁皮损失小;生产灵活;生产环境好以及 节省人力与地方;容易实现机械化,自动化生产等。所以,凡有条件的工厂 都应采用中频电感应加热。 视 频

楔横轧工艺

c. 轧制:轧制是楔横轧轴类零件的主要工序。对于碳素钢和低合金钢,

楔横轧模具

楔横轧设备介绍

1.按模具结构分类

单辊弧形式轧机 辊式轧机(至少有两个辊)

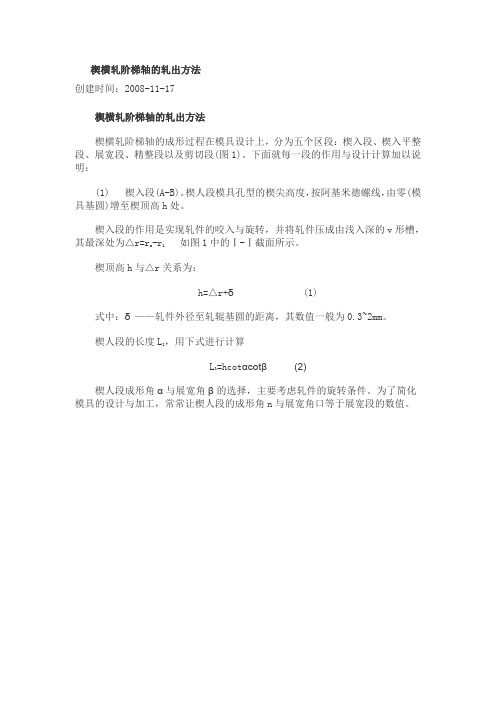

楔横轧阶梯轴的轧出方法

楔横轧阶梯轴的轧出方法创建时间:2008-11-17楔横轧阶梯轴的轧出方法楔横轧阶梯轴的成形过程在模具设计上,分为五个区段:楔入段、楔入平整段、展宽段、精整段以及剪切段(图1)。

下面就每一段的作用与设计计算加以说明:(1) 楔入段(A-B)。

楔人段模具孔型的楔尖高度,按阿基米德螺线,由零(模具基圆)增至楔顶高h处。

楔入段的作用是实现轧件的咬入与旋转,并将轧件压成由浅入深的v形槽,其最深处为△r=ro -r1如图1中的Ⅰ-Ⅰ截面所示。

楔顶高h与△r关系为:h=△r+δ (1)式中:δ——轧件外径至轧辊基圆的距离,其数值一般为0.3~2mm。

楔人段的长度L1,用下式进行计算L1=hcotαcotβ(2)楔人段成形角α与展宽角β的选择,主要考虑轧件的旋转条件。

为了简化模具的设计与加工,常常让楔人段的成形角n与展宽角口等于展宽段的数值。

图1 楔横轧典型模具的区段图为了防止楔入段轧件不旋转,除在斜楔面上刻痕外还需要在楔入段开始处的前后基圆面上刻平行于轧辊轴线的刻痕。

(2) 楔入平整段(B-C)。

楔入平整段模具孔型形状保持不变,即此段的楔尖高h不变,展宽角β=0。

楔人平整段的作用是将轧件在整个圆周上全部轧成深度为△r的V形环槽,如图1所示的Ⅱ-Ⅱ截面。

其目的为改善展宽段开始时的塑性变形。

用下式进行计算:楔人平整段的长度L2L2>π/2*d k(3)=0.6πd k即保证在二辊楔横轧机上轧件滚动半圈以上。

一般取L2实践已经证明,在模具设计中取消这一楔人平整段,对轧制过程的稳定与产品的质量均无多大影响。

取消楔人平整段,不仅可以减少模具的长度,而且简化了机械加工。

楔人平整段与展宽段交接处(图1的C处),由于楔入平整段的展宽角β=0,而展宽段的展宽角口为某一角度,若不将模具在此交接处分开是很不好加工的。

(3) 展宽段(C-D)。

展宽段模具孔型的楔顶高度不变,但楔顶面与楔底的宽度由窄变宽。

展宽段是楔横轧模具完成变形的主要区段,轧件直径压缩,长度延伸这一主要变形是在这里完成的,轧件的这段形状如图Ⅲ一Ⅲ截面所示。

三辊楔横轧直角台阶轧齐曲线的绘制

[ 0 ̄ r— r) r一 ) - r (e (; 2 一 3

2 r(b 21 × (; 06 r一 r) r一 ) 一

1 ( r ) r 一r ) 1 (i ] 5 r + 1 (: + 2 r —r ) ( c 8)

8 ・ 6

《 技 术 新 工 艺 》・ 加 工 工 艺 技 术 与 材 料 研 究 2 0 新 热 0 8年 第 5期

间部 分 不 同 , 而 必 须 分 阶 段 分 析 【 。 因 4 ]

此 阶段 过 渡段 都 进入 轧 齐 , 螺旋 锥 体 的几 何 形 状如 图 6 所 示 , a 螺旋斜 锥体 的大 端半 径 在前 后 2 / 丌 3周分 别 为 和 r , r>r 。螺旋 斜 锥 体各 部 体 且 b Ⅱ

维普资讯

式中; —— 锥 体 大端 后 2 / 丌 3周半 径 。 由 C, r一 2丌得前 后 2 / -≠“ r , 丌 3周 2个 锥体 大 端 半 径之 间 的关 系式 为 :

积如 下 :

, 一

1 )轧齐 开始 的半周

』

二

d 一 r

( a 8)

̄ r

№

(l 3a; r ) r 一 r +2 { r

∥ 』÷(一 ca d 一 r ) trr ^ o ̄ 一 r

0

b 、

(b ) r一 r) r- (a } 2

( b 8)

图 4 开 始 轧 齐 体 积 计 算 示 意 图

∥ 一J 1(e r Ct( 一 ) d 一 r- )O rr r

1

a

此 阶段 过渡 螺旋 体 几 何 形 状 如 图 4 a所 示 。此 时轧件 转 过 的 角度 为 一 + , 4 图 b所 示 。r 。 与 之 间 的 螺 旋 升 线 遵 循 公 式 ( ) 示 关 系 。在 4所 2/- o  ̄ 3 r+ 的范 围内 , 件 的滚动半 径 与未 开 始 轧

楔横轧模具三维计算机辅助设计系统

研究方向:体积成形模具CAD\CAE;电话:13953171364; E-mail:wade th山1der@163.com

须以获得零件的三维几何模型为前提。这就为楔横 轧模具的设计提出了更高的要求。

个楔形成形结束时对应点的角度坐标.即本楔形的

起始角度坐标;而为前一个楔形成形结束时对应点

的Z坐标,即本成形楔的起始Z坐标。本楔形楔入

段对应的角度由式(2)确定:

Or=(D/2-R+#)cota cot/i/R6

(2)

展宽段对应的角度由式(3)确定:

Oz=L cot/3/R6

(3)

精整段对应的角度由式(4)确定:

楔横轧模具的设计、制造是实现楔横轧工艺的 关键环节。随着楔横轧技术的发展,产品的品种规 格不断增多.而多数楔横轧模具的设计十分复杂。传 统的人工设计不但使模具的设计周期长。而且模具 的设计、计算及图纸的绘制任务十分繁重,不利于实 现模具的最优化设计口】。由于楔横轧模具的复杂性 和较高的精度要求,一般的加工方法很难满足要 求。目前多采用数控车床或数控加工中心进行数控 加工。CAM系统的广泛应用,使得复杂零件的数控 编程已经变得相对容易,但是CAM系统的应用必

金属铸锻焊技术lcasting·Forging·Welding

2010年11月

楔横轧模具三维计算机辅助设计系统

王忠雷,袁文生,程钢,宗士帅 (山东建筑大学机电工程学院,山东济南250101)

摘要:针对楔横轧模具设计、计算和制造复杂的难题,利用可视化编程工具Delphi,开发了楔横轧模具辅助设计 系统。该系统主要功能包括:快速输入轧件图、自动计算热轧件图、优化工艺参数、设计楔横轧模具、绘制二维模具图纸

楔横轧轧齐曲线参数方程求解及应用

( 1 . L a i w u I r o n a n d S t e e l G r o u p C o L t d . , L a i w u 2 7 1 1 0 4 , S h a n d o n g C h i n a ;

收 稿 日期 : 2 0 1 2 — 1 0 — 2 6

1 轧齐原 理 及轧 齐 曲线方 程 的求解

作者简介 : 张国杰( 1 9 7 9 一 ) , 男, 助理工程师, 从事锻造工 艺工装设 计

轧 齐 曲线 方 程 可 以 利 用 体 积 不 变 原 理 得 到 。该

” — ・ 一 * + - + 一 + 一 + 一 +

在 楔 横 轧 生 产 中 ,常 遇 到 带 内直 角 台 阶 的 阶 梯

轴 。对 于 这 种 零 件 , 在设 计模 具 时 , 存 在 一 个 轧 齐 的

问 题 , 即模 具 的 孔 型 需 按 轧 齐 曲 线 设 计 和 加 工 才 能 轧 出内直角 台阶轴 。 内 直 角 台 阶 轧 制 过 程 可 分 为 展 宽 、轧 齐 和 精 整 三 阶 段 。在 模 具 展 宽 段 ,轧 件 形 成 非 圆 螺 旋 状 斜 台

Ab s t r a c t : T h e 3 D c o u p l e d t h e r ma l — — me c h a n i c a l mo d e l b a s e d o n p e n a l t y f u n c t i o n o f r i g i d— — p l a s t i c F EM a n d r e me s h i n g t e c h n o l o g y h a s b e e n e s t a b l i s h e d . T h e c h a n g e o f l o a d . d i s t r i b u t i o n o f s t r e s s& s t r a i n a n d v e l o c i t y i f e l d wi t h d i f f e r e n t f r i c t i o n f a c t o r i n 7 0 7 5 A1 a l l o y r i n g u p s e t t i n g p r o c e s s h a v e b e e n a n a l y z e d n u me r i c a l l y . T h e r e s u l t s s h o w t h a t a s p e r t h e e f f e c t s o f h i g h e r t e mp e r a t u r e s o f t e n i n g , wo r k h a r d e n i n g a n d f r i c t i o n o n d e f o r ma t i o n , t h e c h a n g e o f l o a d h a s b e e n d i v i d e d i n t o s h a r p i n c r e a s e ,s l o w i n c r e a s e a n d a f t e r w a r d s s h a r p i n c r e a s e t h r e e s t a g e s d u r i n g r i n g u p s e t t i n g p r o c e s s . F u r t h e r mo r e , t h e s i n g l e d r u m a n d t u r n e d l f a t h a v e b e e n o c c u  ̄e d i n i n n e r a n d o u t e r l f a n k o f b i l l e t b e c a u s e o f

Get清风毕业论文楔横轧轴类零件塑性成形新工艺

毕业论文楔横轧轴类零件塑性成形新工艺摘要由于楔横轧技术属于多学科交叉问题,对新产品设计由于尚未形成系统的理论科学,反复试制所造成的时间和费用消耗巨大。

所以,开展零件精确轧制成形机理仿真研究,解决零件成形过程影响产品质量的关键问题,对建立零件轧制系统科学理论具有重要意义。

本文通过DEFORM有限元软件理论建模,对二辊楔横轧整个轧制过程进行了模拟计算.利用正交试验法,对各种轧制力能影响因素进行了全面系统地深入研究。

它对轧机的能力衡量、刚度设计、工艺优化等方面都具有重要的实际应用价值。

论文在前人研究的根底上,对二辊楔横轧轧件心部点的各种应力应变曲线进行全程跟踪,得出交变的剪应力和剪应变是轧件发生环状疏松的主要原因。

本文建立了二辊楔横轧轧制轴类零件的有限元模型。

研究了轴类件成形的各种应力场分布,分析了轧件塑性成形规律及轧制力能参数,为认识和解决轴类零件成形规律提供了理论根底。

关键词:二辊楔横轧轴类件刚塑性有限元法数值模拟AbstractCross wedgerollingtechnologybelongstoa multidisciplinary intersectproblem, and asystemic theoretical science on new product's designing has not beenestablished.thetimeand expenseisvery largeforiteratetrial-manufacture,socarrying outthesimulationstudyonpartprecisionrollformingmechanism,solvingthekeyproblemofpro ductqualityduringthepartformingprocess,it is offar reachingimportanceto foundationrollingsystemscience.In thispaperthenumericalsimulationonthewhollyrollingprocessoftwocross wedge rolling has been finished, by using finite element softwareDEFORM.Differentkindsofinfluencingfactorsofdraughtpressurehavebeen overall and systematically lucubrated,by utilizing orthogonal experiment. Itpossess important practical application value to roll ability scale, rigiditydesigning and process optimize optimization.Based on the before investigative substructure,thispaperproceedsall-the-way tracking to different kinds of stress-strained curve of the workpiece's centre by two cross wedge rolling, and finds out that alternating shearstress and shearing strain are the first causes to the ring loose at work piece's centre.a thermal-mechanical coupledmodelfor 2–rollcrosswedgerollingof shafthasbeenestablishedinthishestudyonstressandstrainfielddistributionoftheworkpieceis given. It offers theoretical principle for realizing and solving the figurationlawof shaft.Key words : two crosswedgerollingrigid-plasticfiniteelementmethod numerical analysis第1章绪论1.1楔横轧技术及其开展概况楔横轧技术简介楔横轧(Cross Wedge Rolling)是一种高效的轴类零件塑性成形新工艺和新技术。

楔横轧建模 -回复

楔横轧建模 -回复

楔横轧建模是针对金属制造行业中的一种轧制工艺进行建模的方法。

楔横轧是指通过利用斜角装配方式将待轧料坯塞入轧辊间进行轧制的工艺。

在楔横轧建模中,需要考虑多个因素,例如轧制力、轧制速度、轧制温度等。

通过数学建模和计算机模拟,可以对楔横轧工艺的各种参数进行优化,以提高轧制效率和产品质量。

楔横轧建模主要包括以下步骤:首先,收集原始数据,包括物料的力学性能、几何形状等;其次,选择适当的数学模型,如有限元模型或力学模型;然后,根据实际情况设定模型的边界条件和参数;最后,利用计算机软件进行模拟计算并分析结果。

通过楔横轧建模,可以帮助金属制造行业更好地理解和优化楔横轧工艺,从而提高生产效率和产品质量,降低能耗和生产成本。

这是一个重要的工具,用于改进金属材料的加工过程。

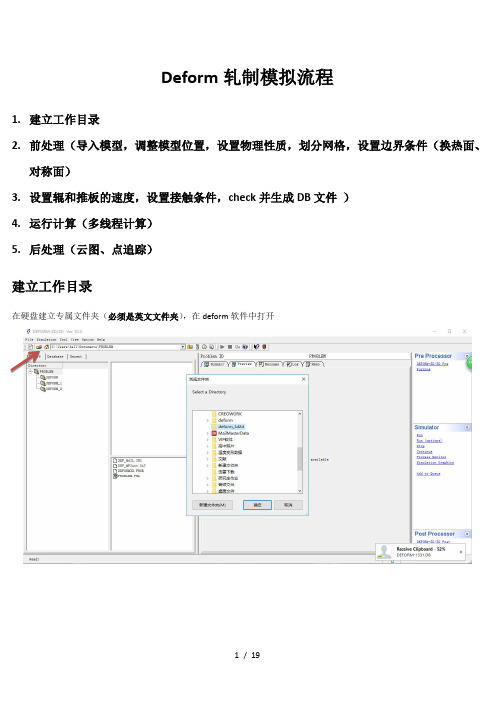

deform3D轧制教程

Deform轧制模拟流程1.建立工作目录2.前处理(导入模型,调整模型位置,设置物理性质,划分网格,设置边界条件(换热面、对称面)3.设置辊和推板的速度,设置接触条件,check并生成DB文件)4.运行计算(多线程计算)5.后处理(云图、点追踪)建立工作目录在硬盘建立专属文件夹(必须是英文文件夹),在deform软件中打开进入前处理页面添加objects,分别导入模型(注:下图红色方框所示为主程序,前处理的五个主要功能选项,即:主菜单、材料库、装配、接触、检查与生成DB文件。

)调整模型位置 (Position object 选择top die ,在method 中选择rotational (旋转),选中x 轴,在角度中输入90,点击apply ,将平方的轧辊旋转90度。

如果有必要)在method 中选择offset (平移),选择work piece (轧件)根据道次压下量调整轧件与轧辊之间的相对位置,1.2.3.推板bottom die 同理。

划分网格选中work piece,一般默认的是相对网格保证计算速度,而绝对网格的计算精度更高但速度较慢,无论哪种网格划分方式都具有在计算过程中自动重新划分网格的功能。

显示单个对象显示多个对象1.2.3.4.设置边界条件:1.对称面,1/4模型有两个对称面;2.换热面剩余面为换热面。

1.2.1.2.2.1.调整位置建立接触条件(只有对轧件划分好网格之后才能建立接触)1.先设置work piece和轧辊之间的相对位置,再设置推板和work piece的相对位置,方向都是-x方向3.相对于2.1.2.3.4.注:为防止出错上图和下图所设置的接触摩擦条件和接触传热可以放在生成DB文件之前设置设置轧辊和推板的运动5.6.7.8.9.2.1.3.4.5.6.设置主菜单时间步数量和时间步长7.8.9.10.11.12. 在轧制过程中二者都勾选,只有在单纯的冷却过程不勾选deformation 项1.2. 3.4.5.6.7.8.在轧制的时候时间步长要小,计算才精确,在只有冷却的时候可设置为0.1s的时间步长加载材料库和设置轧件温度设置轧件温度1.2.3.4.5.6.7.8.9.上图中加载的材料库,点击倒小三角后会显示检查和生成DB文件,在生成DB文件之前,可以自行检查,尤其是object 之间的接触摩擦和接触传热条件1.2.3.运行计算(返回主页面)多线程运行,计算快1. 点击后再点击environment2.3.计算机名称必须是英文,在我的电脑中右键点击属性,点击修改并复制,线程数量最大支持4线程,直接输入4就可以2.可能需要再输入一遍1.3.后处理由于软件保存方式为分段保存,点击查看整个模拟过程,点击yesGraph显示轧辊轧制力Point track点追踪,特定点温度与应变在整个轧制过程的变化均分两点之间的区域,选取两点,再设定若干个点,显示最终状态特定方向的性质分布显示对称部分的实体对轧件切割,找内部点的性质损坏程度等效应变等效应力温度常用到more,改变云图的显示范围和方式,以及其他更多的性质先点击temperature点击more,显示对话框,优化云图显示点击三角可以选择整个模拟过程中的任意一点轧制力的导出改变云图展示方式,可以与上图的云图进行对比点击user可以改变云图显示的数值范围,突出显示1.2.3.4.5.选择所有轧辊. 下拉选择tons-SI.右键点击导出数据为文本txt格式.进行下一步时点击隐藏.1.2.3.4.可以选取一个点后对其中两个坐标复制,这样可以保证选区的点在同一个方向,例如图中时厚度方向,只需要改变的在上面的起始点中加入点的数量,点越多生成的曲线越平滑.计算曲线,数据导出和轧制力相同.这里是等效应变的在厚度方向分布,可以直接选区其他性质显示分布情况,不需要重新选择起始点.点追踪(某一点在整个模拟过程中的特定性质随时间的变化)1.2.3.选取若干个点,坐标同样可以采用复制方式保证这些点在同一方向.4.5.数据导出方式相同,同种竖线可以移动,显示不同时间的式样状态. 点追踪的加载过程施加在所有性质,所以耗时较长,加载完成后,可以改变选项,显示不同性质.。

楔横轧

楔横轧两个带楔形模的轧辊,以相同的方向旋转,带动圆形坯料旋转,坯料在楔形型的作用下,轧制成各种形状的台阶轴。

这种横轧的变形主要为径向压缩和轴向延伸。

楔横轧指圆柱形坯料在两轧辊的模具间或在两平板模具之间发生连续局部变形,轧制成的零件形状和模具底部型槽的形状一致。

楔横轧大致可以分为两大类:辊式楔横轧和板式楔横轧。

其中,辊式楔横轧的成形原理:形模块的轧辊,模块的作用下,以相同方向旋转,带动圆形坯料向相反方向旋转,两个装有楔坯料在楔形径向压缩、轴??楔横轧而使轧制的零件形状和模具底部型槽的形状一致,如图1-2所示。

板式楔横轧则是在上模板和下模板的相对滑动过程中,借助装在上、下模板的模具,使圆柱形的坯料在径向变形的同时产生轴向变形,加工成与模具型腔形状一致的圆柱形或圆锥形零件,如图1-3所示。

在楔横轧轧制过程中,轧件成形经历了四个阶段,这四个阶段分别对应着楔形模的四个区段,见图1-4。

整个过程如下:楔形模的起始部分使坯料旋转起来并沿圆周方向在坯料上轧出一条由浅至深的V形沟槽,这一部分称为楔入段,(图1-4中L,区段);接着在其后的楔形模将由浅而深、由窄而宽的V形沟槽车L成深度和宽度一样的V形沟槽,这一部分称之为楔入平整段(图1-4中L2区段);随后楔形模使V形沟槽扩展,这一部分称为展宽段(图1-4中L:区段),这是轧件的主要变形区段;最后是精整段(图1-4中L;区段),对轧件进行整形,以提高轧件的外观质量和尺寸精度。

与传统的锻造或切削工艺相比,楔横轧工艺有如下优点}4}: (1)生产效率高,通常是其它工艺的5-20倍。

如果产品的几何形状不太复杂,那么使用对称模具一次就可以加工一对工件。

在实际生产中,轧辊的转速通常为10-30rpm,那么每分钟至少可以轧制10--30个工件。

(2)材料利用率高。

通常,在传统机械加工中(例如切削加工)约有40%的材料以切屑的形式浪费掉,而在楔横轧工艺中仅有不足10%的材料浪费掉。

楔横轧工艺及其模具设计

楔横轧阶梯轴模具设计工艺参数主要有:断面收缩率ψ、成形角α和展宽角β。

下面就每一参数的作用加以说明:(1)断面收缩率ψ(又称断面压缩率),是楔横轧中一个基本工艺参数。

断面收缩率ψ为轧件前面积F0减去轧后面积F1与轧前面积之比,即ψ=(F0-F1)/F0=(d02-d12)/d02=1-(d1/d0)2式中:d0——轧件轧前直径;d1——轧件轧后直径。

楔横轧一次的断面收缩率ψ一般应小于75%,否则容易产生轧件的不旋转,螺旋缩颈甚至拉断等问题。

如果轴类件产品直径相差很大,断面收缩率ψ大于75%,一般采用在同一轧辊模具上两次楔入轧制,即每次楔入轧制的压缩率小于75%,两次总压缩率大于75%的方法;在个别情况下,可采用局部堆积(毛坯直径增大)轧制的方法使ψ大于75%。

需要指出的是,断面收缩率ψ小于35%时,若工艺设计参数选择不当,不但轧制尺寸精度不易保证,而且容易出现轧件中心疏松等缺陷。

因为ψ过小时,金属只产生表面变形,轴向没有或基本没有变形,多余的金属在模具间反复揉搓,中心产生拉应力与反复剪应力使中心破坏所致。

对于小的断面收缩率ψ,为避免中心疏松应该选择小的展宽角与大的成形角。

所以说,楔横轧最有利的断面收缩率为:ψ=50%~65%。

在这个范围的断面收缩率,可以选择较大展宽角轧制。

(2)成形角α是楔横轧模具设计两个最重要、最基本的工艺设计参数之一。

成形角α对轧件的旋转条件、缩颈条件以及轧制压力与力矩都有显著的影响。

一般情况下,α角越大β角越大、旋转条件越差,容易产生缩颈,但中心疏松条件改善。

根据理论与实践,成形角α大多在以下范围内选择:18°≤α≤34°断面收缩率ψ不同时,成形角α应选择不同的数值。

理论与实践告诉我们,一般情况下,ψ越大,越容易产生缩颈和不旋转问题,而不易发生中心疏松,故α应选择较小值。

(3)展宽角β与成形角α一样,是楔横轧模具设计中最重要、最基本工艺设计参数。

展宽角β对轧件的旋转条件、疏松条件、缩颈条件以及轧制压力与力矩都有显著的影响。

楔横轧轧制有限元分析及无料头技术研究

楔横轧轧制有限元分析及无料头技术研究楔横轧轧制技术以其高效、节能的特点受到越来越多的关注。

结合有限元数值模拟技术,楔横轧工艺的基础理论得以深入研究,为消除轧件端部凹心指明了研究方向。

依据凹心产生机理,通过多种途径实现了小料头、无料头轧制,促进了楔横轧技术的应用与推广。

标签:楔横轧;有限元;数值模拟;无料头引言楔横轧作为一种非常适合阶梯轴和回转类零件生产的新工艺,是锻造与轧制两种变形方式的交叉融合,与传统切削、锻造成形相比具有高效、节材、低成本等优点,广泛应用于汽车、拖拉机、摩托车等轴类零件的生产。

但由于楔横轧属于复杂的三维非线性(几何非线性、材料非线性、边界条件非线性)塑性成形,成形机理复杂、影响因素较多,传统的试轧、物理实验、试验试错法无法得到变形过程中轧件的金属流动规律和应力应变分布情况,不能精确地对其进行设计,导致新产品开发周期长、成本高。

随着楔横轧技术的发展及应用,迫切需要了解变形过程中金属的流变规律、应力应变的分布规律、轧件表面质量强度及空心缺陷成因等,因此应用数值模拟对变形过程进行定量分析显得尤为重要。

近年来,随着有限元技术的不断发展,数值模拟在楔横轧成形过程中得到了越来越多的应用,通过有限元计算结果对轧制过程中金属流动、温度场、应力、应变等进行了详细分析,为轧件工艺制定及模具设计、制造提供了依据。

数值模拟的结果为楔横轧无料头技术的研究指明了方向。

料头是制约楔横轧技术进一步发展的关键因素,国内外的有关学者运用有限元数值模拟与轧制实验相结合的手段对无料头技术开展了一系列的研究,取得了一定的研究成果。

无料头轧制技术的发展对于创新楔横轧轧制工艺、完善轧制理论及降低生产成本具有重要的科学意义和工程应用价值。

1 楔横轧轧制成形过程分析楔横轧成型技术经过近几十年的发展,出现了辊式、弧形式及板式三种不同形式的楔横轧机,辊式楔横轧是生产中较为普遍采用的轧机形式。

楔横轧的主要特征是轧件在旋轉过程中局部、连续成形,辊式楔横轧的成形原理为:两个或三个带楔形模的轧辊,以相同的方向旋转,带动圆形坯料旋转,坯料在楔形的作用下发生径向压缩和轴向延伸,被轧制成与模具底部型槽形状完全一致的轴类零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

楔横轧、成型角、展宽角、轧齐曲线

引言:

轧齐曲线是楔横轧模具设计中的一个难点,以往设计均是二维示意曲线图 形,加工不准确,要靠调试过程中大量打磨才能保证轧件的内直角阶梯尺寸。 轧齐曲线有其理论方程式如下:

X=(r0^3/(3*r1^2)-r1/3)/TAN(α)-Xn-Xn^2*TAN(α)/r1-Xn^3*(TAN(α))^2/(3*r1^2); Y=X/TAN(β); Z=r1+Xn*TAN(β);

2

一汽巴勒特公司

存放到 proe 起始目录下。 3、轧齐曲线 3D 设计 (1)新建 proe 文件,绘制无轧齐曲线数模如下图所示:

作者:朱彦峰

图2

(2)根据表 1 中的原点坐标值建立如下图所示轧齐曲线坐标系:

图3

(3)根据坐标系 cs0 和“ibl 文件”,利用 From Equation 建立如下图所示 轧齐曲线:

1

一汽巴勒特公司

作者:朱彦峰

表1

上表如果分别输入设计参数 r0、r1、α、β,运算器将会自动运算出轧齐曲线上 1 至 10 点的坐标值(如红色区域所示)。

2、制作 ibl 文件 将上图红色区域内的坐标值负值到新建“记事本”文件中,得道如下图所 示 ibl 文件:

图1

填写完如上内容后,将“记事本”文件另存为扩展名为 ibl 的文件,然后

楔横轧模具轧齐曲线 3D 设计方法

作者:朱彦峰

2007 年 10 月 10 日

一汽巴勒特公司

作者:朱彦峰

论文

标题: 楔横轧模具轧齐曲线 3D 设计方法

作者:

技术开发部 朱彦峰

摘要:

在楔横轧的产品中,经常遇到带内直角的阶梯轴,对这类产品就应在模具 设计时设计轧齐曲线,使之轧制出合格的内直角台阶。轧齐曲线有理论方程式, 但非常难绘制,同时计算量较大。根据设计经验将三维设计软件 proe、Excel 和轧齐曲线相结合应用,只需输入 r0、r1、α、β 四个参数就能轻而易举地获得三 维轧齐曲线数模,并且所得轧齐曲线非常精确,易于模具加工。 关键词:

图4

(4)利用曲面切割,切出如下图所示轧齐曲面:

图5 3

一汽巴勒特公司

作者:朱彦峰

结论:

楔横轧模具轧齐曲线 3D 设计方法的成功应用将会使成形轧制内直角阶梯轴

模具设计更加精确,模具设计效率提高 8 倍以上,减少了调试过程中的打磨量,

大大缩短了新产品调试周期。

参考文献:

[1] 白志斌等编制,楔横轧变形载荷的计算,吉林工业大学报,1989,108~116。 [2] 徐春国、任广升,楔横轧技术研究与应用的新进展,1996/10,518~522。 [3] 北京机电所,楔横轧模具设计及调试,2006/4/10。

可以将其方程式直接输入 excel,然后每次设计只需输入相关级个参数就可 以得到轧齐曲线上的 10 点坐标值,再将其结合 proe 生成轧齐曲线。利用这种 方法可使工作效率提高 8 倍以上,而且相当精确,调试打磨量非常小。 正文:

1、制作轧齐曲线运算器 将轧齐曲线方程式编辑到 excel 表中,使之能够自动运算,具体如下图: