600MW超临界复合循环锅炉制粉系统爆炸原因分析

电站锅炉制粉系统的爆炸原因与防范对策

电站锅炉制粉系统的爆炸原因与防范对策摘要:火力发电厂制粉系统爆炸事故时有发生,重大设备损坏,造成了严重的经济损失。

本文通过分析研究,找出制粉系统爆炸的原因,从措施上、煤的质量控制上及制粉系统结构改造上提出了防范的对策。

关键词:火力发电厂;制粉系统;爆炸原因;挥发分;改造1 制粉系统爆炸及煤粉仓粉温高的危害1.1 制粉系统爆炸的危害制粉系统爆炸会引起设备损坏、少发电、降低经济效益,甚至造成人身伤亡事故。

1.2 煤粉仓粉温高的危害4台锅炉煤粉仓普遍存在粉温高的现象,造成以下后果:为了防止因粉仓顶棚温度太高而烤坏输煤皮带,只好使皮带连续运行不停车;有时粉仓冒正压向外喷火,烧坏上部皮带等设备;3号炉投产初期因粉温高影响正常运行,只好加装一套氮气灭火系统,靠经常充氮维持运行;由于粉仓温度有时超过400℃,使粉仓顶棚预制件烧坏,大面积脱皮,局部塌陷,顶部4架钢筋砼梁均有烧坏现象。

2 制粉系统爆炸原因及防范措施2.1 制粉系统爆炸原因分析从多次爆炸后的现场情况看,引爆点主要在容易长期积煤或积粉的位置。

引爆的热源主要是磨煤机与排粉机入口热风门不严形成的。

根据制粉系统的运行工况和爆炸情况分析,制粉系统爆炸的主要原因如下。

2.1.1 与煤粉细度、风粉浓度及燃煤成份有关煤粉爆炸的前期往往是自燃。

一定浓度的风粉气流吹向自燃点时,不仅加剧自燃,还会引起燃烧,而接触到明火的风粉气流随时会产生爆炸。

造成流动煤粉爆炸的主要因素是风粉气流中的含氧量、煤粉细度、风粉混合物的浓度和温度。

煤粉愈细,爆炸的危险性就愈大。

粗煤粉爆炸的可能性就小些,当煤粉粒度大于0.1 mm时几乎不会爆炸。

当煤粉浓度大于3~4 kg(煤粉)/m3(空气)或小于0.32~0.47 kg(煤粉)/m3(空气)时不易引起爆炸。

因为煤粉浓度太高,氧浓度小;煤粉浓度太低,缺少可燃物。

只有煤粉浓度为1.2~2 kg/m3时最易产生爆炸。

而邹县电厂制粉系统煤粉浓度在0.3~0.6 kg/m3范围内变动,因此存在爆炸的危险。

锅炉制粉系统发生爆炸的原因分析和预防

Ke y wo r d s :p u l v e r i z e d c o a l i f in r g b o i l e r ;c o a l p u l v e r i z i n g s y s t e m ;c o mb u s t i o n; d e l f a g r a t i o n ;c o n t r o l ;p r e v e n t i o n

0 引 言

制 粉 系统 的爆炸 在许 多 电站煤 粉 锅 炉运 行 中都 不 同程 度地 发 生过 ,而且 在有 些 单 位 多次 连续 发 生 ,并

且 没 有得 到 有效 控 制 ,给企 业 带来 严 重 后果 ,严 重影

1 对 煤 粉 的燃 烧 、爆 燃 的理 论探 讨

1 . 1 燃烧 过程 的 3个 阶段

中2 0 0 2年 1 1月 6日,6 炉在 运 行 制粉 过 程 中 突然 发 生爆 炸 ,造 成 主厂 房 门 窗有 上百 块 玻璃 损 坏 ,主厂 房

煤 粉 的正 常 燃烧 过 程 和煤 粉 的爆 燃 从 形式 上 是不 同 的 ,煤 粉爆 燃 是煤 粉 燃烧 的一 种特 殊 形 式 ,但 它们 的过程 有 着 必然 的联 系 ,都 是 在 一定 温 度 条件 下 、有 氧气 、有 火 源存 在 、挥 发份 引燃 引起 煤 粉 燃烧 ,都是 燃 烧后 能量 的释 放 ,而 且 这个 过 程 一种 是 燃烧 时 间 充 分 、氧 量 充 足 速 度 缓 慢 ;另 一 种 是 瞬 间 爆 燃 时 间 极

600 MW超临界机组燃烧印尼煤时制粉系统爆破原因分析及改进

600 MW超临界机组燃烧印尼煤时制粉系统爆破原因分析及改进摘要:湖南华电长沙发电有限公司600 MW超临界机组燃用印尼煤时出现了几次严重的制粉系统爆破事故。

通过分析制粉系统爆破的经过和现象,掌握了磨煤机爆燃的原因,并针对这些原因,提出了防止制粉系统爆破的技术措施及改进方法。

关键词:爆破印尼煤分析改进1 前言1.1 设备简介湖南华电长沙发电有限公司#1火电机组于2007年10月份正式通过168试运投入商业运行。

该机组采用东方锅炉厂有限公司生产的600 MW超临界参数变压直流本生型锅炉,一次再热,单炉膛,尾部双烟道结构并带有(选择性催化还原法SCR)脱硝装置,采用平行挡板调节再热汽温,固态排渣,全钢构架,全悬吊结构,平衡通风,露天布置,型号为DG1900/25.4-II1。

锅炉配置6套双进双出钢球磨煤机冷一次风正压直吹式制粉系统,每台磨煤机分离器共引出4根送粉管道,两侧各2根,总共24根,对应锅炉24个煤粉燃烧器。

燃用设计煤种并在最佳钢球装载量下,R90=9.5%时,制粉系统总的出力不小于锅炉B-MCR工况时的燃煤消耗量的115%,五台磨煤机的连续出力能满足汽轮机额定工况的出力要求。

锅炉设计煤种为山西贫煤,校核煤种为晋北烟煤。

1.2 锅炉设计煤种与印尼煤的比较印尼煤具有高挥发分、高水分、低发热量、低灰分等特点,因此,在燃烧该煤种时,可能会出现总煤量偏高的问题[1]。

由于印尼煤最大的特点是其挥发分很高,燃煤容易着火、自燃,因此,在烧用印尼煤时,很可能发生煤场自燃、制粉系统爆破、因为着火提前烧坏燃烧器喷口等问题[2]。

2 磨煤机爆破事故经过及现象2011年11月30日03:48,#1炉#1制粉系统停运过程中,惰化蒸汽未能及时投入,发生爆破,造成A1、A3燃烧器火嘴及#1磨两端膨胀节等处损坏脱落。

2011年12月11日00:25,#1炉减负荷过程中,#6磨煤机料位低,#6A给煤机断煤,惰化蒸汽投入晚,重新来煤后发生爆破,造成F3燃烧器火嘴损坏脱落,砸坏#1炉冷灰斗水冷壁,卡住捞渣机。

600MW级超超临界机组锅炉试运过程爆管原因分析及对策

篮 趣

一… 一 《霹蔓 22 ~… … 疆 { 第 】

,

60 0 MW级 超 超 临界 机 组 锅 炉 试 运过 程 爆 管 原 因分析 及 对 策

陈 卫 东

( 苏 兴 源 电力 建 设 监理 有 限 公 司 , 江 苏 江 南京 202 ) 10 4

生 在 后 屏 过 热 器 .2次 发 生 在 末 级 过 热 器 .2次 发 生在 水 冷

后屏 过热 器 入 1 箱 及 节 流 孔 圈上 的异 物 主 要 有 以 下几 3集

理不够彻底 .锅炉冲管后没有对所 有节流孔进行拍片检查 , 没有对过热器的低位易积异物的管排进行拍片抽查等都会造

受热面壁温测点设置偏 少布置不尽合 .不能及 时准确 地反 映受热面 的壁温情况 .给试运操作带来了许 多盲 目性 ,

以至 试 运 过 程 中不 能 及 早 发现 超温 现 象 并 采 取 有效 的应 对 措

根据对爆 口型式及爆 口管材的取样分析结果判断,4台机

组 的 9次 爆 管其 中 8次 ( ≠ 炉 省煤 器爆 口外 ) 为短 期超 温 除 ≠ 1 均

成 异物 积 在 受热 面 管子 中。

点 :( ) 口集箱上带有 的长约 1 )的短管段 内有 异物 没 1入 .T 5T 有清除。后屏入 1集箱上的短管在现 场采 用捅钢丝绳方法来 3 检查是否有异物 .由于短管段的弯曲半径不 同,若选用与计 算球径相同的钢丝绳作通透检查时 .钢丝绳无法穿透到集箱

参数变压运行垂直管圈直流炉 .单炉膛 、一次中间再热 、采

用 四 墙 燃 烧 方 式 、平 衡 通 风 、 固态 排 渣 、全 钢 悬 吊结 构 兀 型 锅 炉 。4 台锅 炉 在 整 个 试 运 期 间 ( 负 荷 试 验 期 间 ) 生爆 带 发

600MW超临界机组锅炉过热器爆管原因及预防分析

600MW超临界机组锅炉过热器爆管原因及预防分析摘要:随着我国电力工作的快速发展,600MW机组已成为电网中的主力机型,大型锅炉爆管事故的时有发生已成为威胁电厂运行的一大隐患。

通过对已有一些600MW机组锅炉爆管事件和爆管表现的分析,探讨了几种最为常见的过热器爆管原因,并针对其爆管原因提出了相应的预防对策。

关键词:超临界锅炉过热器爆管过热当前,600MW超临界机组已成为我国火力发电的主流机型。

国华沧东电厂拥有的两台600MW机组锅炉就为亚临界参数,控制循环、一次中间再热、单炉膛、四角切圆燃烧、燃烧器摆动调温、平衡通风、固态排渣、全钢悬吊结构、露天布置。

最近几年,电厂锅炉过热器爆管现象时有发[1,2]生,事故直接原因大都是由于异物堵塞造成过热器局部过热,从而导致爆管。

例如,哈尔滨第三发电厂3、4#机组为600MW临界机组,分别为2009年和2011年,过热器甲数第4屏第8圈和甲数第9屏第4圈发生爆管[3]。

沧东电厂过热器由炉顶管、后烟井包覆、水平烟道侧墙、低温过热器、分隔屏、后屏和末级过热器组成,过热蒸汽流量2028t/h,过热器出口蒸汽压力17.50MPa,过热器出口蒸汽温度541℃。

时有发生的过热器爆管现象让我们对此高度警惕,因此,分析600MW超临界机组过热器爆管原因,找出恰当的预防对策非常重要。

1、过热器爆管表现及原因分析1.1 表现过热器发生爆管后,表现各不相同。

广东珠海金湾发电厂4#锅炉末级过热器第18屏管前数第12根发生爆管后,爆口内外表面存在平行于管轴线多条宏观蠕变裂纹;内外表面有明显氧化皮,爆口呈鱼嘴状,边缘较锋利,呈撕裂爆裂[1]。

爆管同时吹穿左数第18屏第11根和第17屏前数第10根管。

而哈尔滨第三发电厂经过低磷酸盐处理的#3、4机组锅炉爆管处位于后屏过热器下部弯头,且有15毫米左右的白色积盐,经过化学分析,积盐的抓哟成分是磷酸三钠和铁沉积物。

1.2 原因分析1.2.1 长期过热长期过热是指过热器管壁的温度长期处于设计温度以上,但低于材料的下临界温度,过热温度随不高但持续时间长,导致过热管壁氧化变薄,持久效应导致其蠕变速度加快,管径膨胀变粗,在最薄弱的部位导致爆管。

锅炉制粉系统爆燃原因与改进分析

锅炉制粉系统爆燃原因与改进分析摘要:制粉系统爆燃不仅导致设备的局部损坏,还可能导致电缆损坏、火灾、机组停运甚至人身伤亡事故。

尤其对于中速磨煤机、热风干燥系统和高挥发份煤种的锅炉,更要高度重视制粉系统防爆问题。

关键词:锅炉制粉系统;爆燃原因;改进分析1燃爆原因燃煤汽轮发电机组,锅炉为高效超超临界参数变压直流炉,采用单炉膛、一次中间再热、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构Π 型锅炉。

制粉系统采用冷一次风正压直吹式,设有两台 50% 容量的动叶可调轴流式一次风机,提供一次热、冷风输送煤粉。

采用两台动叶可调引风机和两台动叶可调送风机,6 台中速辊式磨煤机。

煤质方面,燃用煤种挥发分较高,化验煤种干燥无灰基挥发分,两次爆燃前分别为39.04%和41.95%,空干基全硫3.7%,煤质指标偏差大。

高挥发分煤种积煤后极易造成自燃,磨煤机分离器出口温度控制较高,加剧、加快了该煤质挥发分析出速度和自燃速度。

积粉方面,因均分器本身结构设计原因,均分器出口存在扩容现象,风速下降。

均分器芯体均流层通道窄、变向后局部存在涡流,粉管 BSOD 门弯头后水平段连续经过 3 个弯头,在局部低风速下易积粉、积煤。

以c磨爆燃为例,关闭c1 粉管 BSOD 后,水平段所积煤粉产生自燃现象,在粉管通风后粉堆内部火星漏出,在c1粉管风速升高时,超过理论煤粉沉降风速值(18 m/s)后,一次风携带粉管及磨内大量煤粉,加之磨内高挥发分煤种析出的挥发分,在煤粉浓度达到临界爆炸浓度时,发生瞬间爆燃。

2制粉系统2.1工作原理磨煤机的主要功能是将原煤研磨成煤粉。

热一次风从磨碗下部的侧机体进风口进入,并围绕磨碗毂向上穿过磨碗边缘的叶轮装置,装在磨碗上的叶轮使气流均匀分布在磨碗边缘并提高了它的速度,煤粉和气流就混合,气流携带着煤粉冲击固定在分离器体上的固定折向板。

颗粒小且干燥的煤粉仍逗留在气流中并被携带沿着折向板上升至分离器,大颗粒煤粉则回落至磨碗被进一步碾磨。

600MW超临界机组事故分析整理

#1机组事故跳机现象及处理经过一、事故前运行状况运行一值白班,时间:2007年08月01日9时39分#1机组485MW,A、B、D、E、F五台磨煤机运行,总煤量215T/H,A、B引送风机运行,送风手动,引风自动,A、B一次风机自动投入,A、B汽泵自动运行,A、B循环水泵运行,机组控制方式为CCS;6KV厂用电分别由A、B高厂变接带,厂用电快切正常投入。

二、事故现象:9:39:21定期工作试启动#1机电泵,机、炉、电光字牌报警,机组负荷到零,检查#1发电机出口5012、5013开关已跳闸,机、炉联锁跳闸正常,6KV1A、1B、1C段快切正常,但6KV1C段切换后造成备用电源进线开关“过流、低电压”保护动作造成6KV1C段失电,A、B、C三台空压机全部跳闸,仪用气压力由0.712MPa 下降至最低0.389MPa.就地检查发变组保护为C屏B高厂变A相差动保护动作。

三、事故处理过程:1.9:51:44将6KV1C段备用进线开关6161B开关合闸,09:55恢复公用PCA及公用MCCA、B段电源,启动A、B、C空压机。

2.10:51#1炉MFT复位,10:55启动B磨煤机,10:56因启动分离器至大气扩容器左侧3A阀电动门开不了造成分离器水位达13.2M引起MFT动作,联系九江维护处理同时派人就地将其摇开。

3.11:28#1机汽机转速到零,投入大机盘车。

4.因两台密封风机入口滤网堵,暂停启炉。

11:55将A密封风机入口滤网拆除。

5.12:08启动B磨煤机锅炉点火成功,12:24启动A磨煤机,12:41主汽压7.19MPa,主汽温482度,再热汽压0.29MPA,再热汽温476度,汽机挂闸开始冲转,就地检查盘车未脱扣,手动打闸将盘车脱扣后重新挂闸继续升速,13:09大机定速3000RPM,13:22#1发电机并网;13:47将厂用电切换至本机高厂变接带。

14:25启D磨、14:50启E磨逐渐将负荷升至320MW,15:23停电泵。

制粉系统爆炸事故原因分析及预防措施

1 煤粉爆炸的机理在炉膛或烟道积存了大量的未燃尽可燃物,在与空气按一定比例混合时,形成了新的可燃性混合物。

当该混合可燃物获得一定的能量并达到燃烧条件时,在极短的时间内迅速点燃。

在这个化学反应中将会发生一个链状的燃烧反应,火焰激波迅速传播,因而在极短的时间内很快将积存燃料燃尽。

爆燃的结果是在极短的时间内释放出巨大能量。

在制粉系统中,煤粉是由气体来输送,气体和煤粉混合成云雾状混合物,煤粉的自燃引起周围气粉混合物爆炸,产生较大的压力而形成煤粉爆炸。

根据对事故的分析以及爆燃的物理化学起因,得出发生可燃物爆燃事件的因素主要有以下几方面。

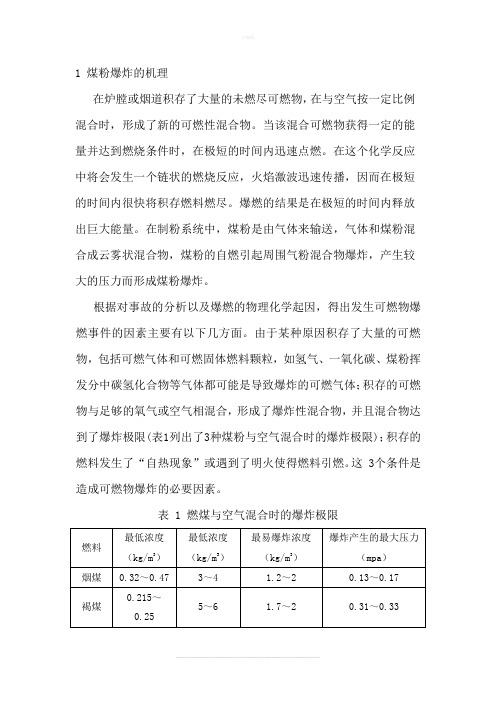

由于某种原因积存了大量的可燃物,包括可燃气体和可燃固体燃料颗粒,如氢气、一氧化碳、煤粉挥发分中碳氢化合物等气体都可能是导致爆炸的可燃气体;积存的可燃物与足够的氧气或空气相混合,形成了爆炸性混合物,并且混合物达到了爆炸极限(表1列出了3种煤粉与空气混合时的爆炸极限);积存的燃料发生了“自热现象”或遇到了明火使得燃料引燃。

这 3个条件是造成可燃物爆炸的必要因素。

表 1 燃煤与空气混合时的爆炸极限a.挥发分含量。

一般说来,含挥发分较高的煤粉易爆炸,含挥发分低的煤粉不易爆炸。

这是由于煤粉着火燃烧的开始主要是靠燃烧析出挥发分,挥发分含量高的煤粉容易析出挥发分,而且比较多,能够为煤粉的迅速着火提供足够的能力。

根据有关资料介绍,当挥发分小于10%时则无爆炸危险。

挥发分大于20%的煤粉,很容易自燃,爆炸的可能性很大。

b.煤粉的粗细。

在炉窑中,煤粉的输送是靠气力输送,因此煤粉越细,在细煤粉的周围所吸附聚集的一次风空气或氧气越多,这样就给自燃提供了更优越的条件,从而越容易自燃和爆炸。

烟煤的粒度大于0.1min时几乎不会爆炸。

综合考虑挥发分和煤粉细度对煤粉着火的影响,对于挥发分高的煤不允许磨得过细。

c.输送煤粉的气体含氧量。

含氧的比例越大,爆炸的可能性越大,充足的氧气为混合物的爆炸提供了条件,而在氧浓度低于一定程度时难以发生爆炸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

600MW 超临界复合循环锅炉制粉系统爆炸原因分析黄 伟(湖南省电力试验研究院,湖南长沙410007)摘 要:某电厂600M W 超临界复合循环锅炉采用双进双出钢球磨煤机正压直吹式制粉系统。

机组在投产后曾多次发生锅炉制粉系统爆炸事故,严重影响锅炉的安全稳定运行。

通过分析,启停制粉系统时一次风速过低及磨煤机料位控制过高是造成爆炸的主要原因,为此提出制粉系统运行控制要点,增加磨煤机火灾保护逻辑,效果明显。

关键词:超临界复合循环锅炉;双进双出钢球磨煤机;正压直吹式制粉系统;爆炸中图分类号:T K 223.25 文献标识码:B 文章编号:1008-0198(2006)03-0008-04Analysis of explosion of pulverizing system for 600MW supercriticalcombined -circulation boilerHU A NG W ei(Hunan Electr ic P ow er T est and Resear ch I nstitute,Chang sha 410007,China)Abs tract :In a 600M W pow er plant,a s upercritical combined-circulation boiler,with double-in-doub le-out ball pulverizing mill and pos itive-pressu re direct-fired pu lveriz ing s ystem ,has exploded man y times s ince it is put into operation ,imperiling to the safety and stability of the boiler .T he m ain caus es are th at velocity of primary air is too low w hen tur n on and turn off the pulveriz ing system an d coal level in ball mill is too high.Accor ding to analys is,several operation con tr ol keynotes in p ulver izing sys tem are pres ented and fir e-protection logic in pulverizing mill is add ed.Key words :supercritical com bined-circulation boiler;d ou ble-in-double-out pu lveriz ing m ill;positive-pr ess ure direct-fired pulverizing sys tem ;explos ion0 引 言 某电厂超临界复合循环锅炉在投产后多次发生制粉系统爆炸,不仅造成制粉系统管道损坏,而且严重影响机组的安全稳定运行,因此有必要全面分析制粉系统爆炸原因,避免类似事件再次发生。

1 锅炉简介 某电厂1,2,3号锅炉采用哈尔滨锅炉厂有限责任公司引进日本三井巴布科克能源公司技术设计生产的超临界参数变压本生直流锅炉,型号为HG-1950/25.4-YM 1,采用 型布置,单炉膛、低NO X 轴向旋流燃烧器前后墙对冲燃烧方式。

1,2,3号机组分别于2005年3月3日、6月16日、10月23日通过168h 试运。

1.1 锅炉设计煤质锅炉设计燃用神府东胜烟煤、校核煤为混煤和大同烟煤,见表1。

表1 煤质特性项 目设计煤校核煤1校核煤2实际煤质收到基碳分C ar /%64.454.1454.563.2收到基氢分H a r /% 3.64 3.51 3.36 3.60收到基氧分O a r /%10.05 6.837.269.56收到基氮分N ar /%0.790.800.730.79收到基硫分S ar /%0.430.770.630.68收到基灰分A ar /%8.7921.0226.6812.10收到基水分M t /%12.112.93 6.8410.23可燃基挥发分V daf /%38392836.8收到基低位发热值Q net.v /kJ k g -1238262087021156229521.2 制粉系统及流程制粉系统采用双进双出钢球磨煤机正压直吹式制粉系统,配4台磨煤机、8台给煤机和2台一次风研究与试验湖 南 电 力第26卷/2006年第3期机。

磨煤机为上海重型机器厂制造的BBD -4360型双进双出钢球磨煤机,其煤粉分离器与磨煤机直接连在一起,成为一个整体,两端各有1台。

单台磨煤机最大出力80t/h,出口煤粉细度R 90为20%。

给煤机为电子称重式,最大出力90t /h ,利用调节转速来改变出力。

制粉系统运行所需要的一次风由一次风机提供。

每台一次风机出口分2路,其中的1路经回转式空气预热器加热后汇入制粉系统热风母管;另1路则不经空气预热器加热直接汇入制粉系统冷风母管。

每套制粉系统分别从冷风和热风母管引出1路风,冷风和热风在调节挡板后汇合成该套制粉系统的入口总一次风,温度合适的一次风经该套制粉系统的一次风截止挡板后再分2路,分别从磨煤机两端的一次风进风空心圆管进入磨煤机筒体,这部分一次风是用来调节磨煤机的出力的,称为双式球磨机的负荷风。

系统流程如图1所示。

1.引自冷风母管的冷风;2.引自热风母管的热风;3.冷风门;4.热风门;5.混合器;6.一次风截止门;7.清扫风门;8.驱动端(非驱动端)负荷风门;9.清扫风总门;10.旁路风门;11.分离器出口磨煤机出口气动关断挡板;12.分离器出口PC 管图1 磨煤机一次风系统 在磨煤机一次风截止挡板后的2路一次风管上,分别引出1路风到给煤机下混料箱与原煤汇合,这路风称为旁路风。

其作用有2方面:干燥从给煤机落下的原煤;当低负荷时通过调整该风量来保证进入磨机筒体的一次风的携带煤粉的能力。

由于制粉系统采用正压的工作方式,为防止热风及煤粉从磨煤机中空轴动静部件之间的间隙处逸向大气或污染磨煤机润滑油,制粉系统装设专门的密封风系统。

为防止磨煤机大齿轮润滑油被泄漏的煤粉污染、保证齿轮罩内的微正压,每台磨煤机还设有1台齿轮罩密封风机为齿轮罩提供密封风。

此外,从防止给煤机皮带高温老化、防止给煤机着火等角度,该系统还取本台磨煤机的中空轴密封风作为给煤机的密封风。

由于分离器出口PC 管较长,为防止磨煤机PC 管内存粉造成制粉系统出力下降及煤粉自燃或爆破,该系统还设有PC 管清扫风系统,清扫风取自磨煤机冷一次风。

2 制粉系统爆炸情况 2005年9月2日8∶10,1B 磨煤机因驱动端耳轴部积粉发生自燃,在停磨处理过程中发生内爆现象,造成风道膨胀节等多处损坏。

2.1 制粉系统爆炸经过6∶00发现1B2给煤机煤量稳定在80t/h,不能进行给煤量调节,运行3m in 后停运,通知热工检查处理;6∶301B 2给煤机处理好,正常投运。

在调整料位过程中,最高料位达1050m m;7∶00发现1B 磨煤机驱动端热风盒根部烧红,启动1C 磨煤机接带负荷,降低1B 磨煤机料位;7∶451B 磨煤机驱动端热风盒根部温度降至正常,1B 磨煤机开始试加负荷,在试加的过程中发现驱动端热风盒根部因温度上升而烧红,停运1B 1,1B 2给煤机进行吹空停磨操作;8∶00机组负荷600MW ,1A /1C /1D 磨煤机运行正常,1B 磨煤机正在吹空操作中;8∶041B 磨煤机内部有爆炸声,紧急停磨惰化;9∶301B 磨煤机吹空,停运检修,机组降负荷至530M W 运行。

事后检查,该磨负荷风和旁路风道膨胀节有8处炸裂开,炉左侧大部分看火孔不同程度地炸开变形。

2.2 原因初步分析2.2.1 1B 磨煤机1B2给煤机给煤量不能调整,1B 磨煤机处于高料位运行,料位高造成密封风无法进入支撑磨煤机螺旋输送器轴承两边,大量挥发分高的煤粉在支撑磨煤机螺旋输送器轴承两边端盖处积蓄而自燃,因而出现驱动端热风盒根部温度上升至烧红的现象。

2.2.2 事后检查发现,1B 磨煤机风量长期在85t /h 运行,折算成风速仅为16.8m/s,风速偏低,而磨・9・第26卷/2006年第3期湖 南 电 力研究与试验煤机长时间高料位运行,有可能造成负荷风道积煤粉。

3 制粉系统爆炸原因及对策3.1 爆炸原因被磨得很细的煤粉是一种非常容易着火燃烧的可燃物,特别是高挥发分烟煤煤粉,例如,30 的烟煤煤粉在300℃时即着火。

当用空气输送时,即成为有爆燃危险性的气粉混合物流体,当有点火源时,就可能在系统中发生爆燃(发生燃烧时,火焰在未燃烧的介质中的传播速度高于声速者称为爆燃)或爆炸(爆燃时容器内部压力超过容器的承受能力而使容器破裂者称为爆炸)事故。

其主要影响因素有以下各项:煤种:不同煤种具有不同的爆燃性,按有关标准认为:V d af%<10%,难爆;10%<V d af<25%,中等爆燃性;V d af≥25%,易爆。

因无烟煤的挥发分含量很低,煤粉气流的着火温度高达800℃以上,极难着火,其制粉系统一般不会发生爆炸事故。

高挥发分煤种的煤粉气流着火温度低(<650℃),爆炸性强,例如该锅炉燃用的神府东胜烟煤着火温度仅为500℃。

煤粉细度:对于同一煤种,煤粉越细,着火温度越低,越易引起爆燃,颗粒<0.2mm(200 )的煤粉最易爆炸。

煤粉浓度:易爆燃浓度为0.3~0.6kg/m3。

不爆燃煤粉浓度约为0.1~0.2kg/m3,其确切数值范围与煤种有关。

制粉系统所有部件通常都工作在有爆燃危险的煤粉浓度范围内。

含氧量:通常认为当O2含量<12%时无爆燃危险。

温度:温度越高,煤粉越易着火燃烧,在一定条件下越易发生爆燃。

沉积的煤粉自燃或明火是气粉混合物爆燃的直接原因。

煤粉越细、水分减少、含O2增加及温度增高时,使煤粉自燃的危险性增高。

3.2 防爆对策由上述分析可见,防止煤粉积粉自燃及控制温度是防爆的主要对策。

为此,有关标准(如DL/T 5121-2000,DL/T5145-2002等)对制粉系统的设计与运行作了相应的规定。

例如:当气粉混合物温度<160℃时,直吹式制粉系统的送粉管道,在任何锅炉负荷下一次风速≮18m/s。

当>160℃时,在保持气体动压头为常数的条件下,上述速度应相应提高。

煤粉管道不允许有袋形和盲肠管以及助长煤粉沉积的凸出和不光滑处。

制粉系统所有设备的进出管道的结构应保证不沉积煤粉。

制粉系统所有管道中的烟气、空气和煤粉混合物应只沿一个方向流动,不应可逆流动。