PFMEA 汽车大灯配光镜注塑过程失效模式

轿车大灯配光镜注塑PFMEA

潜在的失效模式及后果分析(过程 FMEA)FMEA编号:项目名称:大灯配光镜过程责任部门:生产部编制人:FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码:第页共页FMEA编号:项目名称:大灯配光镜过程责任部门:生产部编制人:FMEA日期(编制):2001.4.20车型年/车辆类型:轿车关键日期:2001.5FMEA日期(修订):2013.6.10页码: 第 页 共 页(S)潜在的失效模式及后果分析(过程 FMEA)银光丝(PZZ001)外观缺陷导致报废51.注塑速度过快;2.热流道、螺杆温度过高;3.模温过高;4.螺杆、针阀逃料41.按照注塑工艺文件对生产工艺进行点检;2.定期保养清理热流道针阀;3.定期对机床螺杆进行保养; 1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无垃圾/颗粒(PZZ002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳;3.静电风机未开;4.机械手夹具太脏4 1.定期保养模具;2.车间增加湿度;3.静电风机点检;4.定期更换夹具夹片;1.按照质量管理点对产品全数检查2.班组长每班定时巡检696无成形不足(PZZ003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气31.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆;4.定期保养模温机,更换老化水道 1.按照质量管理点对产品全数检查2.班组长每班定时巡检690无气斑(PZZ004)外观缺陷导致报废51.注塑速度过快;2.热流道温度过低;3.模具排气不良5按照注塑工艺文件对生产工艺进行点检;1.按照质量管理点对产品全数检查2.班组长每班定时巡检41001.模具分型面开排气槽;2.启用压缩注塑功能53460丝流(PZZ005)外观缺陷导致报废41.模具镜面划伤;2.开机前未对模具镜面抛光5 1.首件确认;2.按照注塑开机标准作业书进行开机;3.定期对模具进行保养1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无1-d-2注塑。

汽车大灯配光镜注塑过程PFMEA范例

FMEA编号:项目名称:大灯过程责任编制人:FMEA日期(编车型年/车辆类型:关键日FMEA日期(修页码:核心小开机潜在的失效模式及后果分析(过程FMEA)垃圾/颗粒(PZK002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳51.定期保养模具;2.车间增加湿度首件点检5100按照注塑开机标准作业书进行开机43448成形不足(PZK003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气41.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆首件点检360按照注塑开机标准作业书进行开机53345银光丝(PZZ001)外观缺陷导致报废51.注塑速度过快;2.热流道、螺杆温度过高;3.模温过高;4.螺杆、针阀逃料41.按照注塑工艺文件对生产工艺进行点检;2.定期保养清理热流道针阀;3.定期对机床螺杆进行保养;1.按照质量管理点对产品全数检查2.班组长每班定时巡检480无垃圾/颗粒(PZZ002)外观缺陷导致报废41.模具分型面较脏;2.车间清洁度不佳;3.静电风机未开;4.机械手夹具太脏41.定期保养模具;2.车间增加湿度;3.静电风机点检;4.定期更换夹具夹片;1.按照质量管理点对产品全数检查2.班组长每班定时巡检696无成形不足(PZZ003)外观及功能缺陷导致报废51.模温、热流道温度未达到生产要求;2.注塑量不足;3.螺杆内有混有空气31.模具生产前预热;2.按照注塑工艺文件对生产工艺进行点检;3.充分清洗螺杆;4.定期保养模温机,更换老化水道1.按照质量管理点对产品全数检查2.班组长每班定时巡检690无气斑(PZZ004)外观缺陷导致报废51.注塑速度过快;2.热流道温度过低;3.模具排气不良5按照注塑工艺文件对生产工艺进行点检;1.按照质量管理点对产品全数检查2.班组长每班定时巡检41001.模具分型面开排气槽; 2.启用压缩注塑功能534601-d-1开机1-d-2注塑设备故障设备导致产品无法生产51.螺杆加热系统损坏;2.安全保护装置失灵;3.锁模装置损坏;4.人为误操作损坏设备31.按照注塑开机标准作业书进行开机;2.定期对设备维护每天对设备进行设备点检230无1-d-3剪浇口破坏产品有效面外观,浇口修剪不平整外观缺陷造成报废4 1.操作人员手套不洁净;2.操作人员动作不规范;3.工具不良41.定期更换手套及操作工具;2.按照作业指导书进行操作;3.员工培训 1.按照质量管理点对产品全数检查2.班组长每班定时巡检464无污染产品表面外观缺陷造成报废3 1.操作人员手套不洁净;2.料车较脏21.定期更换手套;2.按照标准清洁料车班组长每班定时巡检424无产品有效面碰伤外观缺陷造成报废3 1.操作人员动作不规范;2.产品摆放不合理2 1.按照作业指导书进行操作;2.按照存放工艺卡放置产品;3.员工培训班组长每班定时巡检424无1e移至车间物流产品损坏导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无1f堆场存储表面尘点较多和产品混放导致产品报废,造成产品错装21.堆场混乱;2.堆场标识不清;3.堆场环境较差3对堆场进行目视化管理;增加清洁次数物流人员按标识拉取产品636无1g移至装配车间产品散落导致产品报废4物流人员拉取过多2严禁超过最大拉取数量物流人员平稳拖运648无标记处数标记日期1-d-4取放产品更改文件号签字日期处数更改文件号签字。

注塑件过程失效模式及后果分析表模板(PFMEA)

6

包装破损

零件污染,客户投 诉

5

产品碰伤砸伤 客户投诉

6

装箱时确认不足 货物堆积过高

搬运不规范

2

无

3

试验后制定合理堆 积标准

2

无

100目测 100目测 100目测

5 60 5 75 4 48

标签贴错 发错货,客户投诉 5

标签与实物未核对 2

无

100目测

4 40

产品数量不正确

客户投诉

6

80-出货检验

关键尺寸超差

第 1 页,共 2 页

注塑件过程失效模式及后果分析表模板(PFMEA)

零件号

设计责任部门

FMEA 编号

零件名称

关键日期

编制人

车型/年份

系统/子系统/部件

编制日期

核心小组

序号

过程

潜在的失效模式

严 潜在的失效后果 重

度

级 别

潜在的失效原因/机理

频 度 数

现行预防性设计控 制

现行探测性设计控 制

探 测 度

5 60 5 75

建议措施

责任人和目标 完成日期

无

采取的措施

严频探 R 重度测 P 度数度 N

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

无

无

无

无

不同产品分区放置, 并做好标识

6

2 5 60

无

对纸箱进行固定 6 2 5 60

无

40-原材料烘料

烘料时间不对 烘料温度不对

表面料花 色差

PFMEA失效模式分析案例

PFMEA失效模式分析案例标题:PFMEA失效模式分析案例研究PFMEA(Process Flure Modes and Effects Analysis)是一种用于识别、评估和防止潜在生产过程中可能出现的失效模式的工具。

本文将通过一个具体的案例来展示PFMEA的应用。

假设我们正在生产一款高端智能手机。

在生产过程中,我们发现产品的屏幕质量不稳定,经常出现亮点、坏点和其它显示问题。

为了解决这个问题,我们决定采用PFMEA进行失效模式分析。

首先,我们成立了一个由生产、质量、工程和技术人员组成的团队,对生产过程进行详细的分析。

我们发现,问题主要出现在液晶屏的贴合过程中,而这个过程又涉及到多个子过程,如屏幕切割、屏幕清洗、光学贴合等。

接下来,我们对每个子过程进行详细的失效模式分析。

我们发现,屏幕切割过程中可能会由于切割刀的磨损导致屏幕出现坏点;屏幕清洗过程中可能会由于清洗液的污染导致亮点;光学贴合过程中可能会由于压力不均导致坏点。

针对这些潜在的失效模式,我们提出了相应的风险评估和预防措施。

例如,对于屏幕切割过程中的切割刀磨损,我们可以采用更耐磨的切割刀,并定期进行检查和更换;对于屏幕清洗过程中的清洗液污染,我们可以定期更换清洗液,并定期检查清洗液的浓度;对于光学贴合过程中的压力不均,我们可以采用更先进的贴合设备,并定期进行维护和校准。

通过这些措施的实施,我们可以大大降低智能手机屏幕出现质量问题的风险。

我们还可以对生产过程中的其他潜在失效模式进行分析和预防,从而全面提升产品的质量和生产效率。

总结,PFMEA是一种有效的质量工具,可以帮助我们识别和预防生产过程中的潜在失效模式。

通过案例分析,我们可以看到,PFMEA不仅可以解决具体的问题,还可以帮助我们发现并解决更深层次的问题,从而实现持续改进和提升。

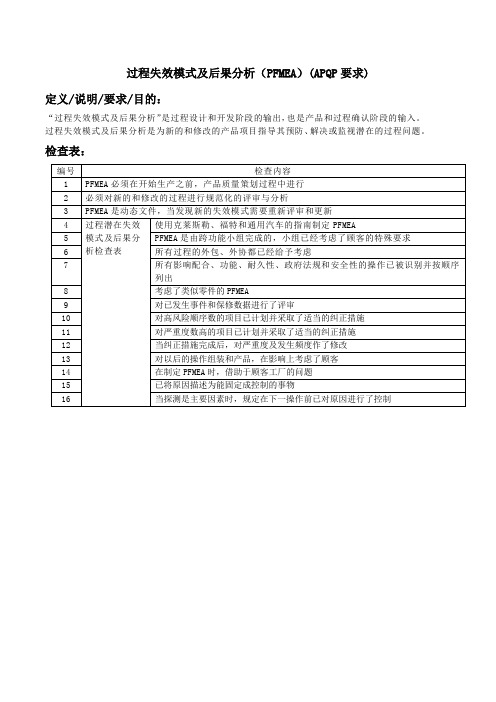

过程失效模式及后果分析(PFMEA)中英文

Process FMEA 过程FMEA

an analytical tool used by a process design team to identify potential product failures caused by failure of the manufacturing and assembly process to meet requirements, and identify corrective actions to be taken 是过程设计小组采用的一种分析方法,用于 识别由于制造或装配过程的失效而导致的潜 在产品失效模式,并确定所应采取的纠正措 施。

班组长) Industrial, mfg. And tool engineering,工业工程,工艺及

工装设计 quality,质量管理 materials engineering,材料工程 Service personnel,机修 Supplier of product and machinery,零件和设备供应商 Representatives from the next process, 后续工序代表

The leader should be the processresponsible engineer 小组组长应是过程设计责任工程师

2021/5/26

Cross-Functional Team 跨部门小组

5-9 people from,5-9人,由从事如下工作的人员组成

Design,设计 Assembly,装配 manufacturing (operators, supervisors),制造 (操作工,

2021/5/26

何谓PFMEA 何时作PFMEA 何人作PFMEA

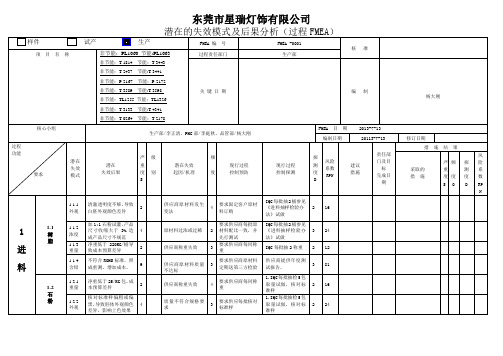

PFMEA灯饰范本

潜在的失效模式及后果分析(过程 FMEA)

样件

项 目 名 称

试产

√ 生产

非节能:PL1060 节能:PL1063

非节能:T-1814 节能:T-3443 非节能:T-2437 节能:T-3441 非节能:P-2167 节能:P-2172

FMEA 编

号

FMEA -0001 生产部

1.2.3 结 构 力 1.3.1 重量 1.3.2 拉力 1.4.1 重量 1.4.2 使 用 配比 1.5.1 颜色 1.5.2 重量

加 1:1 树脂试灌, 按产 品重量标准高度包装 试摔,胚体破碎, 低于 25KG/桶,成本预 算差异 脱模少于 300 次, 影响 模具使用次数及成本 预算 大桶低于 20KG/桶;小 罐低于 1KG/桶,造成 成本预算差异 最慢超过 30 分钟的反 应时间, 影响生产进度 颜色差异, 影响调油配 比 低于 4KG/加仑,成本 预算差异

漏电标注不符合 漏 电 UL 标注,有可能 (耐压) 导致人生安全

1.13.1 外观不 良

9

▲

3

1. 按 检 验 规 范 要 求抽检产品

5

135

1.对 所 有 产 品 100%打高 压测试

9 3

2

54

客人轻微抱怨

5

供应商检验不到 位

3

IQC 按检验规范要 求抽检产品 1.量 产 前 先 提 供 样品送第三方测 试, 2.IQC 按检验规范 要求抽检产品 IQC 按检验规范要 求抽检产品

2

30

抗压标准不及标准样, 4 潮湿,客户抱怨

3

3

36

1.12.1 安规标 识

不符合 UL 安规标 准,导致产品不 能出货 不合 UL 标准,导 致与客户要求不 符

冲压件FMEA 过程失效模式及后果分析

5 90

案●标准化运输 ●运输前进行确

流程

认,定期审核

5

90

●隔开包装

●零件固定包 装,防止零件 晃动 ●封闭车厢运 输●增加缓冲材 料

●运输模拟 ●运输模拟

●运输模拟 ●运输模拟

5 70

5 70

5 70 5 70

(编制)

果 RPN

●错检

●零件储存量

不足;影响产

品交付

6

●零件不良

●影响产品的 5

装配、焊接

机

●电极头氧化膜附着,电 流密度降低

3

机 ●电极头未对正

3

机 ●电极头端面直径超差

3

机 ●电极头端面不平

3

机 ●焊接分流

3

料 ●零件焊接面贴合不良

3

料 ●零件表面有油污,杂质 3

机

●焊接参数设置过低(焊 接电流,焊接时间和焊接

5

60

●调整前工序 ●班前零件检查 模具型腔

5

60

●焊接调试, ●使用电流计和 标准化参数 压力计定期检测

5

60

●零件表面除 ●班前零件检查 油

5

60

●标准化电极 ●班前电极检查 头管理规范

5

60

●标准化电极 ●班前电极检查 头管理规范

5

60

●作业人员培 ●定期检查 训

5 60

●按规定频次 ●班前焊接强度 打磨电极 检查

机

3

●叉车工违章操作,产品掉

人落

3

●包装器具破裂,零件放置

环 不稳定,掉落

3

●标识不明确

法

2

●放置区域不正确

法

2

●未按要求发料

过程潜在失效模式及后果分析程序(含表格)

文件制修订记录1.0目的:做好产前预防性工作,在设计与制造确定之前先探讨,并经由分析其中可能发生的错误、失效模式及失效模式对整体产品品质的影响,藉以早期找出失效原因与防止可预期性的错误发生,提高产品可靠度。

2.0范围:对公司生产汽车行业产品、军工类产品和客户有特殊要求的产品,以及超过了正常生产制作能力的产品。

3.0参考文件:3.1《文件控制程序》3.2《记录控制程序》3.3《纠正预防措施控制程序》4.0定义:4.1过程失效模式及后果分析(PFMEA:英文全称:Potential Failure Mode and Effects Analysis):由负责制造的工程师/工程师组为确保尽最大可能考虑并记录潜在失效模式和相关的原因/机理而使用的分析技术。

4.2控制计划(CP: 英文全称:Control Plan):是对用于控制生产零件和过程体系的文字描述。

由组织编写,陈述该产品重要特性和工程要求。

每个零件必须有一份控制计划,但是,在许多情况下可以对同一过程生产的一些零件应用“系列”控制计划。

在生产零件提交前要求客户认可控制计划。

4.3特殊产品的特性:特殊产品的特性(如关键、主要、重要、重点)是这样一种产品特性;对此合理地预测的变差,会明显影响产品安全性或政府标准或法规的一致性,或者会显著影响客户对产品的满意。

4.4特殊过程的特性:特殊过程的特性(如关键、主要、重要、重点)是这样一种过程特性;在制造和装配过程中,应保证特殊产品特性的变差保持在其目标值之内。

4.5 FMEA/CP多功能小组:由工艺工程师、工序主管、体系工程师、物理室主管、客服经理组成。

5.0职责权限:5.1体系部的职责:5.1.1负责参与FMEA、CP和WI一致性的评审。

负责FMEA正式版本的受控发行;5.2各部门:5.2.1 工艺部的职责:5.2.1.1负责作业指引和临时指引的编写修订;5.2.1.2 主导CP FMEA SPC的编写、修订控制和更新;5.2.1.3 负责修订文件或新岗位文件的培训和考核;5.2.1.4 依据顾客要求完成中英文版指引、控制计划、过程潜在失效模式及后果分析的编写、QC工程图等指导性文件的升级订本申请受控发行;5.2.2生产部的职责:5.2.2.1各个工序负责按照PFMEA的参数要求进行生产;5.2.2.2负责文件发行前的审核操作参数和保养频率的确认;5.2.2.3生产部各工序负责按照品质部的检验规范进行过程产品的自主检查和按照首板标准生产;5.2.2.4负责本生产部、生产工序的现用文件和资料使用及管理;5.2.3 FMEA/CP多功能小组的职责:每次FMEA/CP的更新前,由FMEA/CP多功能小组进行评审,从内部的需求,外部的需求,流程提醒的注意点等出发进行多方评审,保证FMEA、CP、工作指示一致性6.0程序:6.1工艺部针对新产品、新材料、新技术的要求,组织生产、工程、品质人员对本公司各生产工序在生产制造过程中存在的潜在失效模式及后果进行综合分析,并进行PFMEA活动。

PFMEA范例

FMEA編號:項目名稱:7102-01-06(1.0+0/-0.05*298+0/-0.1)EGC-QF 過程責任部門:品質部 IQC 關鍵日期:編制者:核心小組: FMEA日期:2003年12月6日劉軍 胡化偉 歐陽立新 饒國華 王慧芳 陳明強 王冬華 肖賢燄 王明強 陳金蓮潛在失效模式及後果分析頁碼: 第 1 頁 共 8 頁(過程FMEA)車輛/年度:2003年12月6日饒 國 華 Failure Mode and Effect Analasis031206FMEA編號:顯目名稱:7102-01-06(1.0+0/-0.05*298+0/-0.1)EGC-QF 過程責任部門:品質部 IQC 關鍵日期:編制者:核心小組: FMEA日期:劉軍 胡化偉 歐陽立新 饒國華 王慧芳 陳明強 王冬華 肖賢燄 王明強 陳金蓮2003年12月6日潛在失效模式及後果分析Failure Mode and Effect Analasis(過程FMEA)031206頁碼: 第 2 頁 共 8 頁車輛/年度:2003年12月6日饒 國 華FMEA編號:顯目名稱:7102-01-06(1.0+0/-0.05*298+0/-0.1)EGC-QF 過程責任部門:品質部 IQC 關鍵日期:編制者:核心小組: FMEA日期:Failure Mode and Effect Analasis劉軍 胡化偉 歐陽立新 饒國華 王慧芳 陳明強 王冬華 肖賢燄 王明強 陳金蓮2003年12月6日(過程FMEA)031206頁碼: 第 3頁 共 8 頁車輛/年度:2003年12月6日饒 國 華潛在失效模式及後果分析顯目名稱:7102-01-06過程責任部門:沖壓課關鍵日期:編制者:核心小組:劉軍 歐陽立新 肖賢燄 胡化偉 饒國華 王慧芳 陳明強 王冬華 陳金蓮 林本峰 王明強 2003年12月6日頁碼: 第 4 頁 共 8 頁車輛/年度:2003年12月6日胡化偉顯目名稱:7102-01-06過程責任部門:沖壓課關鍵日期:編制者:核心小組:頁碼: 第 5 頁 共 8頁車輛/年度:2003年12月6日胡化偉 劉軍 歐陽立新 肖賢燄 胡化偉 饒國華 王慧芳 陳明強 王冬華 陳金蓮 林本峰 王明強 2003年12月6日顯目名稱:7102-01-06過程責任部門:加 工課關鍵日期:編制者:核心小組:FMEA 日期:頁碼: 第 6 頁 共 8 頁車輛/年度:2003年12月6日陳明強劉軍 胡化偉 歐陽立新 肖賢燄 饒國華 王慧芳 陳明強 王冬華 王明強 陳金蓮 林本峰2003/12/06.顯目名稱:7102-01-06過程責任部門:加 工課關鍵日期:編制者:核心小組:FMEA 日期:頁碼: 第 7 頁 共 8 頁車輛/年度:2003年12月6日陳明強劉軍 胡化偉 歐陽立新 肖賢燄 饒國華 王慧芳 陳明強 王冬華 王明強 陳金蓮 林本峰############顯目名稱:7102-01-06過程責任部門:加工組關鍵日期:編制者:核心小組:FMEA 日期:頁碼: 第 8頁 共 8 頁車輛/年度:2003年12月6日王冬華劉軍 胡化偉 饒國華 王慧芳 陳明強 王冬華 王明強 肖賢燄 歐陽立新 林本峰 陳金蓮 2003年12月6日。

注塑件 PFMEA过程潜在失效模式及后果分析

过程潜在失效模式及后果分析(PFMEA)产品型号: WX文件编号:版本编号:发布日期:客户名称: 项目名称: 产品料号: PFMEA 编号: 模具编号: 过程责任:关键日期:PFMEA 版本: 小组成员: 修订日期:工序号功能 步骤要求潜在失效 模式潜在失效后果严重度S特性符号失效的潜在 要因发生率O现有设计控制预期现有设计控制探测探测率DRPN建议措施目标完成日期措施结果采取 措施 S O D RPN05 来料检验符合ROHS 要求材料不符合ROHS 违反法律法规9▽供应商未做相应管控2 要求供应商对材质进行禁用合规检查供应商提供报告5 90要求供应商每年一次安排第三方测试并提交测试报告并建立《原材料合规报告管理台账》 2018/12/11供应商SGS 检测报告每年1次并登记《原材料合规报告管理台账》 9 2 4 72未向供应商要求提供禁用物质报告2 要求供应商对材质进行禁用合规检查供应商提供报告5 90UL 阻燃性能合规 原料不符合UL 阻燃要求 客户投诉索赔9▽ 未向供应商要求提供UL合规检测报告2 要求供应商提供UL合规检测报告供应商提供UL合规检测报告5 90建立《原材料合规报告管理台账》并进行2018/12/11 建立《原材料合规报告管理台账》并进行登记9 2 4 72来料规格符合图纸要求 来料规格不符合图纸要求 原材料不能使用 7 供应商送错货 2采购订单明确要求来料检验 4 56材料外观 合格 料粒色泽不均匀,有杂质 原材料不能使用7.供应商来料不良2 进料检验规范中明确定义来料标准 来料检验 4 56来料嵌件尺寸合格尺寸超差嵌件不能装入模具7 嵌件来料不良 2识别嵌件重要尺寸来料检验 4 56顾客投诉7 嵌件来料不良 2识别嵌件重要尺寸来料检验 4 56客户名称: 项目名称: 产品料号: PFMEA 编号: 模具编号: 过程责任:关键日期:PFMEA 版本: 小组成员: 修订日期:工序号功能 步骤要求潜在失效 模式潜在失效后果严重度S 特性符号失效的潜在 要因发生率O现有设计控制预期现有设计控制探测探测率D RPN建议措施目标完成日期措施结果采取 措施S O D RPN10 原料入库有检验合格标签,保证合格品入库 无检验合格 标签,无法辨别是否合格 使用不合格原料生产,使产品报废8原料未检验2 无合格标签,库管员不予办理入库 入库时库管员目视核查348 7 检验后 未贴标签3 无合格标签,库管员不予办理入库入库时库管员目视核查3 63批次清晰无批次标记或标记模糊难辨 无法执行先进先出,原料保质期存在风险6来料批次标记磨损脱落3来料批次登记备查 入库时库管员目视核查35415 生产领料 领用正确材质、牌号物料领料材质或牌号错误无法生产,影响功能和交期 7◇仓库发料错误2 仓库按单发料 受领双方核对456领料单填写错误 2领料单严格按BOM填写生产核料20拌料拌料时间 色纹 客户投诉 7 拌料时间不足2作业指导书中明确时间要求拌料员填写《拌料记录》巡检确认 4 56色粉配比正确色差外观不良 顾客投诉 7 色粉配比错误 3 作业指导书中明确配比要求 拌料员填写《拌料记录》 484 巡检核对《拌料记录》2018/11/12 巡检核对《拌料记录》并签字 7 3 363色粉添加正确且拌料机内清洁无异物颜色不良产品报废8 色粉颜色错误 2作业指导书中明确色粉规格 拌料员填写《拌料记录》348顾客抱怨 投诉7拌料机内有不符合要求物料或色粉残留3拌料前检查料桶拌料员检查并填写《拌料记录》3 63客户名称: 项目名称: 产品料号: PFMEA编号: 模具编号: 过程责任: 关键日期: PFMEA版本: 小组成员: 修订日期:工序号 功能步骤要求潜在失效模式潜在失效后果严重度S特性符号失效的潜在要因发生率O现有设计控制预期现有设计控制探测探测率DRPN 建议措施目标完成日期措施结果采取措施S O D RPN25 烘料 烘料时间、温度等设定正确原料结块无法成型影响效率5烘料时间过长31.作业指导书明确烘料时长及烘料温度2.烘料员自检并填写《烘料记录表》1.烘料员自检;2.巡检员巡检。

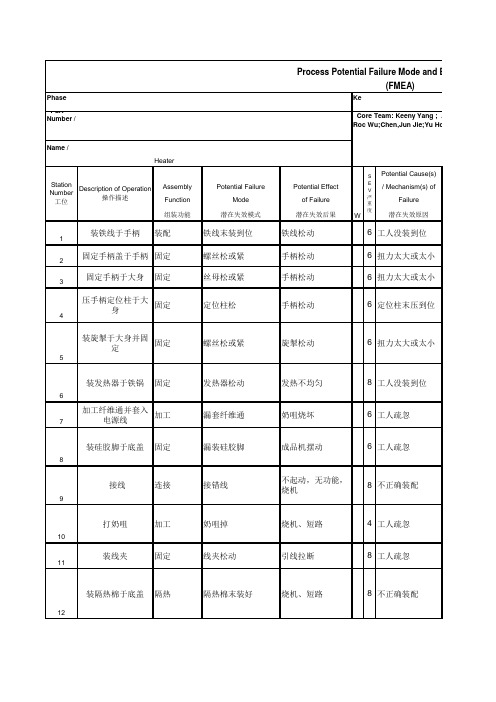

过程失效模式及后果分析(PFMEA)(APQP要求)

已将原因描述为能固定成控制的事物

16

当探测是主要因素时,规定在下一操作前已对原因进行了控制

过程失效模式及后果分析(PFMEA)(APQP要求)

定义/说明/要求/目的:

“过程失效模式及后果分析”是过程设计和开发阶段的输出,也是产品和过程确认阶段的输入。

过程失效模式及后果分析是为新的和修改的产品项目指导其预防、解决或监视潜在的过程问题。

检查表:

编号

检查内容

1

PFMEA必须在开始生产之前,产品质量策划过程中进行

8பைடு நூலகம்

考虑了类似零件的PFMEA

9

对已发生事件和保修数据进行了评审

10

对高风险顺序数的项目已计划并采取了适当的纠正措施

11

对严重度数高的项目已计划并采取了适当的纠正措施

12

当纠正措施完成后,对严重度及发生频度作了修改

13

对以后的操作组装和产品,在影响上考虑了顾客

14

在制定PFMEA时,借助于顾客工厂的问题

2

必须对新的和修改的过程进行规范化的评审与分析

3

PFMEA是动态文件,当发现新的失效模式需要重新评审和更新

4

过程潜在失效模式及后果分析检查表

使用克莱斯勒、福特和通用汽车的指南制定PFMEA

5

PFMEA是由跨功能小组完成的,小组已经考虑了顾客的特殊要求

6

所有过程的外包、外协都已经给予考虑

7

所有影响配合、功能、耐久性、政府法规和安全性的操作已被识别并按顺序列出

汽车玻璃加工PFMEA分析范例

2 24

管

客户型号: 厂内型号:TPK-9243A3

过程失效模式及后果分析报告

日期 编制:

版本 审核:

A1 核准:

负责部门:工程部

核心小组成员:

现行状况

措施结果

Severity (严重度) Occurrence (产生机率) Detection (不易测度)

RPN (风险数)

过程 步骤

功能

要求

潜在的失 失效模式 效模式 结果

2

2 20

每批次进行抽检,4收5退 2016.02.17 6 1 2 12

入库存 放

存放原料

外观

破损

强度不合 格

6

⊕ 玻璃碰撞导致破损

5 员工拿放手法不正确

2 60 原材轻拿轻放

2016.02.18 培训员工放置玻璃手法 2016.02.18 6 1 2 12

出库

运输到下 格工站

外观

破损

强度不合 格

过程失效模式及后果分析报告

日期 编制:

版本 审核:

A1 核准:

负责部门:工程部

核心小组成员:

现行状况

措施结果

Severity (严重度) Occurrence (产生机率) Detection (不易测度)

RPN (风险数)

过程 步骤

功能

要求

潜在的失 失效模式 效模式 结果

分类 潜在的失效起因/机理

3

16 无

1.检验来料,确保来料 覆有保护膜; 48 2.装夹前需清洁底座; 3.插篮使用间隔板,防 止前后玻璃接触;

1.及时添加/更换切削

72

液; 2.定义并管制砂刀寿

命;

平磨 (划伤

注塑件PFMEA分析

注塑件PFMEA分析注塑件是一种通过注塑成型工艺制造的塑料零件,在各种不同的工业领域广泛应用。

为了确保注塑件的质量和生产效率,进行注塑件PFMEA (Process Failure Mode and Effects Analysis) 分析是非常重要的。

PFMEA是一种系统性方法,用于识别和评估制程的潜在失效模式、评估失效的严重程度、潜在失效的频率,并确定预防和控制措施,以降低失效对过程性能和客户的影响。

以下是进行注塑件PFMEA分析时需要考虑的关键点:1.失效模式:识别注塑过程中可能出现的失效模式,例如:短料、料液、气泡、热缩等。

需要研究和了解注塑件的设计特点以及制程要求,在此基础上预测可能出现的失效模式。

2.失效影响:评估每种失效模式对产品质量和生产效率的影响。

例如,短料可能导致注塑件尺寸不准确,气泡可能导致破裂等。

对每种失效模式进行详细的分析,并确定其对质量和生产的潜在影响程度。

3.失效频率:评估失效发生的频率,即确定每种失效模式在注塑过程中可能发生的概率。

根据该概率,可以确定具有高频率的失效模式,从而更加重视其防范和控制措施。

4.预防和控制:制定预防和控制措施,以减少失效的发生。

例如,在设计阶段,可以采用更好的模具设计,减少短料现象;在注塑过程中,可以控制温度、压力等参数,以减少气泡生成。

5.评估措施有效性:对采取的预防和控制措施进行评估,以确定其有效性。

必要时,可以通过实验和测试来验证措施的有效性,并对结果进行记录和分析。

6.错误后果:识别和评估可能的人员伤害、产品损坏和质量问题等错误后果。

考虑到错误后果的影响,可以更好地制定适当的预防和控制措施。

7.批准和跟踪:将评估结果和措施记录在PFMEA表中,并确保相关人员的批准。

定期跟踪和审核PFMEA表,以确保措施的有效性和持续改进。

总之,注塑件PFMEA分析是确保注塑件质量和生产效率的重要工具。

通过系统性地识别和评估潜在的失效模式,并采取适当的预防和控制措施,可以最大程度地降低失效对注塑过程和产品质量的影响,保证客户满意度和公司竞争力的提升。

PFMEA过程失效模式分析中英文模板

1.功率&电流

1.功率&电流偏高/低 (功能异常)

1. 功能异常

2.煲机测试 2.保险丝、跳掣异常 2. 功能异常

14

抹机

保证外观 脏、刮花

影响外观

15

套胶袋

1.保护产品 1.损伤、脏、刮花 1.影响销售

6 不正确装配

8 接错线、露铜线 4 工人疏忽

2 1. 夹具调错位

2

2.夹具没调试到 位

8

1.连错线或接线 不良

1 16

2

1.每天开拉前由专人调 试和检查

1

4

2

2.每天开拉前由专人调 试和检查

1

4

3 1. 功能测试

1 24

3 2. 功能测试

1 24

4 目视检查 4 1. 自检

1 16 2 36

4 目视检查

1 32

4 目视检查

1 16

目视检查

1 18

目视检查

1 32

3 扭力太大或太小

14

4

自检

1 32

2

1. 每天开拉前由专人 调试和检查

装隔热棉于底盖 隔热

12

隔热棉末装好

烧机、短路

8 不正确装配

固定底盖

固定

底盖末装到位

离隙、起级

13

QC1 QC2

高压测试

安全性

漏电

触电、烧机

外观检查

保证外观 脏、刮花

影响外观

打日期码于电源线 插头上

追朔性

1.字唛排列与实际生 1.不确定实际生产

产日期不符

日期

2. 打不清晰

2.不确定实际生产 日期

性能测试

24 封彩盒并入卡通

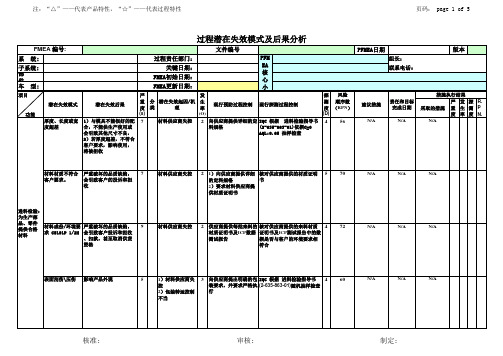

冲压件 PFMEA潜在失效模式及后果分析

N/A N/A

N/A

N/A N/A

注:“△”——代表产品特性,“☆”——代表过程特性

页码: page 4 of 5

FMEA 编号: 系 统: 子系统: 部 件: 车 型:

项目

潜在失效模式

潜在失效后果

功能

1)腐蚀 电镀镍:在 产品的表 面电镀上 一层镍, 保护产品 1)电镀层脱落 防止被氧 化,增加 产品美观

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

6

4.使用了受潮和 4

包装材料如:胶

按制程作业指导书生产

箱或纸片

6

5.生产、储存、 搬运所在环境潮

3 按制程作业指导书生产

湿

4 96

N/A

N/A

4 72

N/A

N/A

核准:

审核:

制定:

版本

措施执行结果 严 发 探 R.

采取的措施 重 生 测 P 度 率 度 N.

变形、弯曲

连续冲压: 通过机器 设备、模 具,在一 啤坏 定的工艺 参数下将 片材按封

闭外形,从 坯料中分 离出零件 氧化生锈 或毛坯并 折成不同 几何形状 的五金零

件

文件编号

过程责任部门:

PFM

关键日期:

EA

核

FMEA初始日期:

心

FMEA更新日期:

小

潜在失效后果

影响产品外观及组装功 能

严

发

探 风险

PFMEA日期 组长: 联系电话:

建议措施

注塑烫金PFMEA失效模式分析

.烫金层不完整外观不良6时间设定不够/烫金位置未对齐1在烫金作业指导书和工程管理表中

设定标准做管制

530

烫伤印/打皱外观不良6时间温度设定过高1在烫金作业指导书和工程管理表中

设定标准做管制

烫金不完整客户困难,造成停线7模具损坏或材料加热温度不正确2NA目测100%控制228无

检验错误、漏检1、错判,不合格品流入客

户,引起顾客抱怨;

71、检验作业指导书不详细,不能起指

导作用;

21定期修改检验作业指导书;

2对检验员现场培训;

质量工程师巡检或抽检456无

限制性物质影响用户的健康9CC材料中含有有害物质1设计选择符合要求的材料327无包装不符合要求客户拒收或顾客抱怨6操作者未按照包装要求执行2包装规范发放到现场并培训操作者100%检验448无

标识不正确发运错误,顾客抱怨6料箱上旧标识没有取出;操作者疏忽2操作者100%检验;

检验员成品抽验

448无

13入库产品数量不正确影响后续发货6生产装箱多装或少装,取货无登记2培训操作者,做好库存记录操作者100%检验,定期盘点448无14发运产品数量不正确客户抱怨6装货的时候数量不足或多装2实行出货检再加以控制发货前清点数量448无

15出货检错检、漏检1、错判,不合格品流入客

户,引起顾客抱怨;

2、误报,成本浪费

7

1、检验作业指导书不详细,不能起指

导作用;

2、检验员技能不足。

21定期修改检验作业指导书;

2对检验员现场培训

质量工程师巡检或抽检456无

10烫金

11成品检验

日期

修改人修改编号变更号修改内容

12包装和贴标识。

汽车线束PFMEA工序失效模式分析及改善

5总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)1原材料收货确认送货单及采购单是否一致实物与标识不符 原材料放错,供应商标识错误134C ○11D1原材料收货检查外包装原材料进水保存不当 143C 1原材料收货检查外包装原材料损坏材料处理不当 241D 2卸下原材料到待检区s材料损坏错误的运输过程143C 3原材料检查检查原材料是否合格检验错误,漏检没有使用正确图纸,检验人员不熟练,量具失效144C ○○13C4原材料移至仓库原材料移至仓库实物与标识不符原材料被放置错误143C 4原材料移至仓库原材料移至仓库原材料损坏原材料堆放不规范,运送方式不正确134C ○○12D5原材料储存原材料储存放错位置原材料放错,供应商标识错误134C 5原材料储存原材料储存物料、标签不对应 供应商标识错误134C 5原材料储存原材料储存物料上有水保存不当144C 5原材料储存 原材料储存 物料上有灰尘 清洁整理工作未做到位,包装不规范143C 5原材料储存 原材料储存 原材料损坏 原材料堆放不规范144C ○○12D6领料 用于生产断料 物料搬移的信息没有及时传达134C 6领料 用于生产放错料 操作不当 132D 6领料 用于生产领料错误 物料工操作失误132D 6发料用于生产混料没按照操作卡片进行操作 244B 6发料用于生产原材料内有异物 来料不良144C 6发料用于生产原材料损坏来料不良,未做到轻拿轻放143C 6发料 用于生产连接器二次锁片锁上 来料不良,操作不当244B 6发料 用于生产没有原材料 材料移动的信息没有被及时传达132D ○11D 6发料用于生产发错物料标签错误,人员不熟练132D ○11D7运送物料至开线区 送料送错物料 标识错 ,送料员送错料 134C 7运送物料至开线区 送料送料不及时送料员工作量不合理 132C 7运送物料至开线区 送料送料不及时 送料员未按规定操作132C 7运送物料至开线区 送料原材料损坏 搬运方法不当 234C ○11D8开管波纹管、套管加工套管尺寸不符机器设置错误142C 8开管波纹管、套管加工用错原材料未按要求操作142C 9开线切导线 切线长度过短 参数设置不正确141D 9开线切导线 切线长度过短 送线皮带磨损 141D 9开线切导线 切线长度过短 原线打结341D ○11D9开线切导线 导线未被整齐的切开 刀具磨损 141D 9开线切导线 切线长度过长 参数设置不正确133D 9开线切导线 切线长度过长 设备出现问题 131D 9贴标签标识标签出错操作者打错标签132D 9导线打圈打捆导线打结导线未理顺131D 10挂到挂线架 挂到挂线架挂错位置地址表错误,未按规定操作232C ○11D 11原材料送到预装区用于预装区生产材料损坏运输过程不当244C○11D○○—○○○○○增加货架,固定原材料放置位置○○○○○○○○○○○○○=○○○○○○○○○○检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF○影响程度×№影响程度1~92下一工序可以检出○○○检出难度○○○重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度4IQC 来料检验——增加辅助工具————固定专人送料——使用物料管理QAD 系统管理————使用正确图纸,固定检验人员,定期校验量具增加货架,固定原材料放置位置,使用叉车运送原材料————————使用固定放置地址—使用物料小车送料—————使用物料小车送料5总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度45总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度45总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度45总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度45总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度45总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度45总是发生5F S4频繁发生4很大A 3经常发生3相当大B 2偶尔发生2少许C1很少发生1几乎没有D (不良)(不良)=检出难度供应商:广州新李汽车零部件有限公司失效的原因车型:AF影响程度×№影响程度1~92下一工序可以检出检出难度重要度设计影响程度项目小组:LiYi(I E); Chenxu(I E); LiDongyong(Q R);ChenLiangDi(MFG);ChenLingling(WH);HuangMengsong(P E);Hujin(IQC);Cheng zhen(Q R);chen jun(PUR);实际采取的对策与措施评价建议/现行采取的对策与措施对策分类预防对策成果70~125工序名工序的作用影响部位零部件整车失效模式等 级1.00~1.3210~29重要度评价分类重要度30~69×5等 级等级工序名称:线束生产发生频度等 级零件名称:右前门线束零 件 号:8350001AAF0000/8350001AAF0100/8350001AAF0200/8350001AAF0300Cpk值1.67以上不足0.67日程发生频度0.67~0.991.33~1.66本工序可以检出3终检时可以检出管理设备担当检出难度重要度检出难度用户使用时才发现1发生频度终检时也难以检出发生频度4。

PFMEA过程失效模式及后果分析报告

科技股份有限公司作业文件文件编号:XXXX-XXXX.XX 版号:A/0(PFMEA)过程失效模式及后果分析作业指导书批准:审核:编制:受控状态:分发号:2016年01月15日发布2016年01月15日实施过程潜在失效模式及后果分析作业指导书(PFMEA)XXXX-XXXX.XX1目的过程潜在失效模式及后果分析,简称PFMEA。

是一种信赖度分析的工具,可以描述为一组系统化的活动,是对确定产品/过程必须做哪些事情才能使顾客满意这一过程的补充。

其目的是:(a)并评价产品/过程中的潜在失效以及该失效的后果;(b)确定能够消除或减少潜在失效发生机会的措施;(c)将全部过程形成文件。

2 范围:适用于公司用于零组件的所有新产品/过程的样品试制和批量生产。

适用于过程设计的风险性及后果的分析;适用于过程重复,周期性永不间断的改进分析。

3 术语和定义:1)PFMEA:指Process Failure Mode and Effects Analysis(过程失效模式及后果分析)的英文简称。

由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

2)失效:在规定条件下(环境、操作、时间),不能完成既定功能或产品参数值和不能维持在规定的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

3)严重度(S):指一给定失效模式最严重的影响后果的级别,是单一的PFMEA范围内的相对定级结果。

严重度数值的降低只有通过设计更改或重新设计才能够实现。

4)频度(O):指某一特定的起因/机理发生的可能发生,描述出现的可能性的级别数具有相对意义,但不是绝对的。

5)探测度(D):指在零部件离开制造工序或装配之前,利用第二种现行过程控制方法找出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程控制方法找出后序发生的失效模式的可能性的评价指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

潜在的失效模式及后果分析

(过程 FMEA)

FMEA编号:

项目名称:大灯配光镜过程责任部门:生产部编制人:

FMEA日期(编制):

车型年/车辆类型:关键日期:FMEA日期(修订):

页码:第页共页

潜在的失效模式及后果分析

(过程 FMEA)

FMEA编号:

项目名称:大灯配光镜过程责任部门:生产部编制人:

FMEA日期(编制):

车型年/车辆类型:关键日期:FMEA日期(修订):

页码:第页共页

(过程 FMEA)

FMEA编号:

项目名称:大灯配光镜过程责任部门:生产部编制人:

FMEA日期(编制):

车型年/车辆类型:关键日期:FMEA日期(修订):

页码:第页共页

(过程 FMEA)

FMEA编号:

项目名称:大灯配光镜过程责任部门:生产部编制人:

FMEA日期(编制):

车型年/车辆类型:关键日期:FMEA日期(修订):

页码:第页共页

潜在的失效模式及后果分析

(过程 FMEA)

FMEA编号:

项目名称:大灯配光镜过程责任部门:生产部编制人:

FMEA日期(编制):

车型年/车辆类型:关键日期:FMEA日期(修订):

页码:第页共页

潜在的失效模式及后果分析

(过程 FMEA)

FMEA编号:

项目名称:大灯配光镜过程责任部门:生产部编制人:

FMEA日期(编制):

车型年/车辆类型:关键日期:FMEA日期(修订):

页码:第页共页。