行星轮支架1工艺卡

生产许可证现场核查整改报告

关于河南耿发机械设备制造有限公司调度绞车生产许可证实地核查轻微缺陷项的整改报告河南省工业产品生产许可证办公室:我公司因调度绞车生产许可证发证工作,于2011年8月12-13日由国家工业产品生产许可证办公室审查部组成的实地核查组,根据《轻小型起重运输设备生产许可证实施细则》(调度绞车)的要求,进行了为期2天的实地核查。

经严格核查,核查组提出了5项轻微缺陷项,并责令我公司立即整改完善。

针对实地核查组对我公司提出的整改要求,我公司领导高度重视,于2011年8月13日晚上立即召开了公司所有管理人员会议,会上通报了生产许可证的实地核查情况和轻微缺陷项情况,并对轻微缺陷项逐条制定整改方案,要求相关部门按照整改方案要求,立即整改,必须于2011年8月15日整改结束。

现将我公司存在的轻微缺陷项的整改情况汇报如下:一、1.3 未能提供考核记录本次核查检查质量考核记录,当时因没有对相关部门保存的质量考核记录进行统一搜集,未能提供出质量考核记录。

据此情况,质检部与2011年8月14日组织质检部、生产部、财务部进行了全面搜集,搜集到了相关的质量考核记录(详见附件1、2)。

同时,为了杜绝类似问题再次发生,要求今后的质量考核记录统一由质检部保存备案,以备查询。

二、2.3.2 未能提供天平在有效期内的检定证书由于质检部管理人员的疏忽,未能对超过检定周期的天平进行检定。

为此,公司根据“就近”的原则,于2011年8月13日下午,将天平送到了渑池县质量技术监督局进行了检定,并于2011年8月15日完成了检定(详见附件3)。

同时要求质检部今后加强对计量器具、仪器的检定、确认工作,按时对计量器具、仪器进行计量检定、确认,确保计量器具、仪器的正常使用。

三、4.2.1 工艺文件上有漏签名现象检查发现,JD-2.5型调度绞车行星轮架的《机械加工工艺过程卡片》(零部件图号:JD-2.5-1-5)上“标准化”栏目没有签名,属漏签名。

经调查分析,为技术部工作不细心,在签名时没有让标准化人员签名确认。

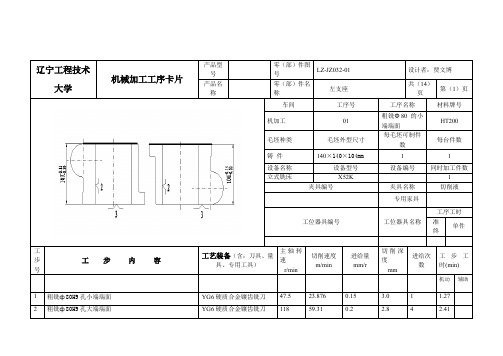

左支座机械加工工序卡片14张

LZ-JZ032-01

设计者:贾文博

产品名称

零(部)件名称

左支座

共(14)页

第(7)页

车间

工序号

工序名称

材料牌号

机加工

07

锪削ф43得沉头孔

HT200

毛坯种类

毛坯外型尺寸

每毛坯可制件数

每台件数

铸件

140×140×104mm

1

1

设备名称

设备型号

设备编号

同时加工件数

摇臂钻床

Z3060×20

进给量

mm/r

切削深度

mm

进给次数

工步工时

机动

辅助

1

精铣ф80H9孔大端端面

YG6硬质合金镶齿铣刀

295

148.2

0.15

1.5

1

0.467

2

辽宁工程技术大学

机械加工工序卡片

产品型号

零(部)件图号

LZ-JZ032-01

设计者:贾文博

产品名称

零(部)件名称

左支座

共(14)页

第(4)页

车间

工序号

工序名称

1

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时

准终

单件

工步号

工步内容

工艺装备(含:刀具、量具、专用工具)

主轴转速

r/min

切削速度

m/min

进给量

mm/r

切削深度

mm

进给次数

工步工时

机动

辅助

1

锪削ф43得沉头孔

ф43的高速钢锪孔钻

180

24.316

机械制造张紧轮支架机械加工工艺工序卡

深度

(mm/r )

(mm)

次 数

660 120 0.25 0.5 2

立式铣床、铣床

专用夹具、高速 660

120 0.15

0.3

钢套式面铣刀、 660 120 0.1 0.2

游标卡尺、分度

圆卡盘

工时定 额

机辅 动助 15

装订 号

标处 记数

更改 文件 号

更改 签日标处

文件 字期记数

号

9.6 日 签字 期

1 冷却液

工序时 间

机单 动件

工 步 描图 号

工步内容

1 钻孔 描校 2 扩孔

底图 号

工艺装备

切削速 进 给

走

主轴转

进给

度

量

刀

速/ (r/min)

(m/min )

(mm/r )

深度 (mm)

次 数

660

50

0.4 0.8 5

工时定 额

基辅 本助 11

钻床、游标卡尺

装订 号

标处 记数

编制

更改

更改

签日标处

工序时 间

准单 终件

工 步 描图 号

工步内容

铸造毛坯保证各

1

尺寸

描校 2

清砂

热处理,硬度要

3

求达到

HBS1187-220

底图

号

工艺装备 游标卡尺

切 削 进给

走

主轴

进给

速度量

刀

转速/ (r/min)

(m/mi n)

深度

(mm/ r)

(mm)

次 数

工时定 额

机辅 动助

装订 号

标处 记数

星轮机械工艺过程卡

星轮所要加工的尺寸:1. Φ45K6 Ra1.6 粗车→半精车→精车2. Φ28H7 Ra0.8 钻→扩→粗铰→精铰3. Φ45f7 Ra1.6 粗车→半精车→精车4. 40K6 Ra1.6 粗车→半精车→精车5. 61±0.15 Ra3.2 粗车→半精车6. 14 0Ra6.3 粗车→半精车.17. Φ64 0Ra6.3 粗车→半精车.48. Φ2 Ra6.3 钻→扩9. Φ4H9 Ra6.3 钻→扩10. 24.3 0 Ra0.8 粗铣→精铣→磨.0311. 40.5h11 Ra3.2 粗铣→精铣机械加工工艺过程卡片产品型号零(部)件图号共页工厂机械加工工艺过程卡片产品名称零(部)件名称第页材料牌号毛坯毛坯外每毛坯件数每台备种类形尺寸件数注工序工序名称工序内容车间工段设备工艺装备工时号准终单件粗车右端面→粗车Φ64 的外金工车间圆→粗车Φ45 的外圆→粗车1 粗加工CA6140Φ40 的外圆掉头粗车左端面→粗车Φ64 的外圆→粗车Φ45 的外圆(1)半精车右端面→半精车金工车间CA6140 2 半精加工Φ64 的外圆→半精车Φ45 的外圆→半精车Φ40 的外圆掉头半精车左端面(保证尺寸61±0.15)→半精车Φ64的外圆→半精车Φ45 的外圆3 孔加工钻→扩→粗铰→精铰Φ28H7 金工车间CA6140精加工精车Φ45f7 的外圆、精车ΦCA6140 4 40k6 的外圆→精车Φ45k6 的金工车间外圆(保证14 0).15 铣槽粗铣键槽→精铣键槽(保证金工车间铣床8N9、40.5h11)6 铣平面粗铣平面24.3 00 →精铣平.03金工车间铣床面24.3(保证尺寸)7 磨平面磨平面24.3 金工车间8 钻孔先钻Φ2 的孔→再扩Φ2 的孔金工车间先钻Φ4H9 的孔→再扩Φ4H99 钻孔和扩金工车间孔的孔。

11种机械加工工艺卡片(模板)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

砂型铸造工艺卡片

产品型号

零件图号

产品名称

零件名称

第页

第页

材料编号

毛重

浇冒口重

收得率

每箱总重

每台件数

模样

砂箱

砂型与涂料

芯

撑

编号

砂芯

材料

名称

规格

砂型名称

面砂编号

背砂编号

涂料编号

数量

芯盒编号

芯盒编号

芯盒编号

强度等级

每毛坯可制件数

备

注

工时定额(单件)

牌号

规格尺寸

工序

牌号

规格尺寸

工序

工序号

工序

名称

工序内容

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

重量

序号

工序

名称

工序内容与要求

设备与工具

材料

施工条件

工时

颜色

代号

型号与名称

定额

粘度

厚度

干燥

时间

单件

准终

设计(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

公司名称

(2组)水泵叶轮座工艺过程卡

陕西工

院机械加工工艺过程卡产品型号零件图号A4

产品名称零件名称轴承底座

共 1

页

第 1 页

材料牌号HT200 毛坯种类珠光体灰

铸铁

毛坯外形尺寸

180×70×

60

每毛坯可制件数 1 每台件数 1 备注

工

序号工序名称

工序内容车间工段工艺装备

工时

准终单件

01 粗车

粗车端面至71和粗车外圆Φ125×5,

Φ128×9,粗车内孔Φ98×6.8

车间CA6140车床三抓卡盘、车刀0.38

02 半精车半精车端面和内外圆车间CA6140车床量具、车刀 1.18

03 粗镗粗镗内孔Φ34×29车间镗床量具、镗刀0.47

04 半精镗半精镗内孔车间镗床量具、镗刀0. 41

05 钻孔钻通孔6×Φ7,钻通孔3×Φ7车间Z35摇臂立式钻床量具、麻花钻、扩孔钻0.28

06 攻螺纹攻螺纹4-M5深10车间攻丝机丝锥、铰杆 1.92

07 钳工去毛刺车间0.48

08 磨削

磨内孔保Φ40×16,磨外圆保Φ121×5,

磨内孔保Φ100×7,磨外圆保Φ125×9

车间磨床量具0.98 09 倒角分别倒角小凸台和左内圆CA6140车床三抓卡盘、车刀0.98

10 检验检验,入库

设计(日期)审核(日期)标准化(日期)会签(日期)校对(日期)

标记处数更改文件

号

签字日期标记更改文件号签字日期。

叶轮工艺-机械加工工艺过程卡片

工艺过程卡以及工序卡

.拨叉机械加工工艺过程卡片产品型号零〔零件〕图号机械加工工艺过程卡片第产品名称拨叉零〔零件〕名称拨叉共21页页资料牌号QT200毛坯种毛坯外形尺寸每毛坯可制件数1每台件数备铸件1类注工序工时/s工序内容车间工段设施工艺设施准 工序名称号单件终1 锻造锻造2粗铣面以凹弧面及60的外圆为粗基准粗加工加工底面,同时加工两个φ20的下端面到尺寸。

3 精铣面精加工底面留刮余量,4钻、绞孔钻φ的孔,绞至φ20的基准孔。

以底面和孔定位,加工φ30的沉孔到尺寸要求,粗铣尺寸5铣沉孔、铣面 长度尺寸104的两头面抵达所需尺寸,用相同的方法粗铣内侧表面抵达尺寸6 钻孔 钻φ 的通孔,钻φ的通孔绞至φ10 的孔7 绞孔、攻螺纹 绞φ的孔至尺寸要求,攻M12的螺纹至深度.8钻孔、攻螺纹以φ10的孔为基准钻φ的孔,攻M6的螺纹。

9钻、绞孔以底面和孔为定位基准钻φ的同轴孔,绞同轴孔尺寸至φ10铸工机工X62卧式铣床专用夹具、端面铣刀、三用游标卡尺机工X62卧式铣床专用夹具、端面铣刀、三用游标卡尺机工Z525型立式钻专用夹具、麻花钻、硬质床合金锥柄绞、内径千分尺机工X51立式铣床专用夹具、端面铣刀、三用游标卡尺机工Z525型立式钻专用夹具、麻花钻、内径床千分尺机工Z525型立式钻专用夹具、硬质合金锥柄床绞、丝锥、内径千分尺机工Z525型立式钻专用夹具、麻花钻、丝锥、床内径千分尺机工Z525型立式钻专用夹具、麻花钻、硬质床。

合金锥柄绞、内径千分尺;..10刮底面刮底面到尺寸及表面粗拙度。

机工平底锪刀11去毛刺去除所有毛刺钳工台虎钳锉刀12检查终检标准化设计〔日期〕审查〔日期〕会签〔日期〕〔日期〕改正签日标处改正文件签日标志处数文件字期记数号字期号;.机械加工工序卡片.机械加工工序卡片产品型号产品名称零〔零件〕图号拨叉零〔零件〕名称车间工序号机工02毛坯毛坯外形种类尺寸共拨叉2第1页页工序名资料牌号粗铣面QT200每毛坯可制每台件数件数铸件256*60*62.511设施设施型号名称卧式X62卧式铣铣床床夹具编号工位用具编号设施编号同时加工夹具名称切削液专用夹具乳化液工位用具工序工时/s单名称准终件工步号工步内容工艺设施1粗铣60端面硬质合金镶齿套式端面铣刀2粗铣φ20端面硬质合金镶齿套式端面铣刀3粗铣φ20端面硬质合金镶齿套式端面铣刀切削主轴转速速度进给量/r﹒s-1/mm﹒r-1/m﹒s-1走刀进工步工时/s给长度次灵活协助/mm数60111;..标志处数改正文件署名日期标志处数改正文件号署名日号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1 第1页页车间 工序号工序名 资料牌号机工 03精铣面 QT200毛坯 毛坯外形尺寸每毛坯可 每台件数种类 制件数铸件11设施 设施型号设施编号同时加工名称卧式 X62卧式铣床铣床夹具编号夹具名称 切削液专用夹具 乳化液工位用具编号工位用具名工序工时/s称准终单件主轴转切削走刀 进 工步工时/s速度 进给量给工步号工步内容工艺设施速/r ﹒-1长度/m ﹒/mm ﹒r 次 灵活 协助s-1/mms -1数 1精铣60端面硬质合金镶齿套式端面铣601刀2精铣φ20 端面硬质合金镶齿套式端面铣201刀3精铣φ20 端面硬质合金镶齿套式端面铣201刀标志处数改正文件日期标志处数改正文件号日署名署名号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片拨叉拨叉产品名称零〔零件〕名称车间工序号工序名机工04钻、绞孔毛坯种毛坯外形尺寸每毛坯可类制件数铸件1设施名设施型号设施编号称卧式铣Z525型立式钻床床夹具编号夹具名称专用夹具工位用具编号工位用具名称共1第1页页资料牌号QT200每台件数1同时加工切削液乳化液工序工时/s准终单件主轴转切削速进给量走刀进给工步工时/s工步号工步内容工艺设施速/r﹒度-1长度/mm﹒r次数灵活协助s-1/m﹒s-1/mm1钻φ的孔麻花钻、内径千分尺12绞至φ20的基准孔硬质合金锥柄绞、内径千分尺201标志改正文件署名日期标志处数改正文件号日处数署名号期;.工步号123标志.机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1第1页页车间工序号工序名资料牌号机工05铣面钻QT200绞孔毛坯每毛坯毛坯外形尺寸可制件每台件数种类数铸件11设施设施型号设施编同时加工名称号卧式X52K立式铣床铣床夹具编号夹具名称切削液专用夹具乳化液工位用具编号工位用具名工序工时/s称准终单件主轴转切削走刀进工步工时/s速度进给量给工步内容工艺设施速/r﹒-1长度/m﹒/mm﹒r次灵活协助s-1/mms-1数粗铣、半精铣尺寸长度尺寸104的两头面抵达所需尺硬质合金镶齿套式端面铣2寸刀用相同的方法粗铣内侧表面抵达尺寸84硬质合金镶齿套式端面铣82刀铣U型槽硬质合金镶齿套式端面铣141刀处数改正文署名日期标志处数改正文件号署名日件号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1 第1页页车间 工序号工序名资料牌号机工 06钻孔 QT200毛坯 毛坯外形尺寸每毛坯可 每台件数种类 制件数铸件11设施 设施型号设施编号同时加工名称卧式 Z525型立式钻铣床床夹具编号夹具名称 切削液专用夹具乳化液工序工时/s工位用具编号工位用具名称准终单件127 256主轴转切削走刀工步工时/s速度 进给量 进给工步号工步内容工艺设施速/r ﹒长度辅 /m ﹒/mm ﹒r -1次数 灵活s-1/mm 助s -11钻φ 的通孔 麻花钻、内径千分尺1 122 钻φ的通孔麻花钻、内径千分尺25 1 73绞至φ10的孔硬质合金锥柄绞、内径千分尺2516标志处数 改正文件署名日期标志处数改正文件号署名日号期;.机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片拨叉拨叉产品名称零〔零件〕名称5车间工序号工序名机工07绞孔、攻螺纹毛坯种毛坯外形尺寸每毛坯可类制件数铸件1设施名设施型号设施编号称卧式铣Z525型立式钻床床夹具编号夹具名称专用夹具工位用具名工位用具编号称.共1第1页页资料牌号QT200每台件数1同时加工切削液乳化液工序工时/s准终单件7.2108.6主轴转切削速走刀进工步工时/s进给量给工步号工步内容工艺设施速/r﹒度-1长度/mm﹒r次灵活协助s-1/m﹒s-1/mm数1绞φ的孔至尺寸要求硬质合金锥柄绞、内径千分1尺2攻M12的螺纹丝锥、内径千分尺1标志处数改正文件日期标志处数改正文件号署名日署名期号;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片共1第产品名称拨叉零〔零件〕名称拨叉1页页车间工序号工序名资料牌号机工08钻孔、攻螺纹QT200毛坯种毛坯外形尺寸每毛坯可制每台件数类件数铸件11设施名设施型号设施编号同时加工称卧式铣X62床夹具编号夹具名称切削液专用夹具乳化液工序工时工位用具编号工位用具名称/s单准终件3.56主轴转切削速走刀工步工时进给量进给次/s工步号工步内容工艺设施速/r﹒度-1长度/mm﹒r数辅s-1/m﹒s-1/mm灵活助1以φ10的孔为基准钻φ的孔麻花钻、内径千分尺412攻M6的螺纹丝锥、内径千分尺41标志改正文件署名日期标志处数改正文件号日处数署名号期;..机械加工工序卡片产品型号零〔零件〕图号机械加工工序卡片产品名称拨叉零〔零件〕名称拨叉共1第1页页车间工序号工序名资料牌号机工09钻、绞孔QT200毛坯毛坯外形尺寸每毛坯可制每台件数种类件数铸件11设施设施型号设施编号同时加工名称卧式Z525型立式钻铣床床。

机械加工工序卡[13张]

![机械加工工序卡[13张]](https://img.taocdn.com/s3/m/20b6607731b765ce050814b0.png)

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

描图

机械加工 工序卡片

产品型号 产品名称

零件图号 零件名称 倒挡拔叉 车间 毛坯种类 铸件 设备名称 内圆磨床 夹具编号 工位器具编号 设备型号 共 13 页 工序号 120 毛坯外形尺寸 工序名 磨削拨叉头孔 每坯可制件数 1 设备编号 夹具名称 专用夹具 工位器具名称 主轴转速/ (r/min) 280

进给次数 1 1 1 1

0.07

描校

0 0.48

mm

端面车刀、 游标卡尺 端面车刀、 游标卡尺 端面车刀、 游标卡尺 端面车刀、 游标卡尺

m ,控制尺寸 35.450 0.45 mm

0.2 m ,控制尺寸 23 0.1 mm

底图号

4

粗车 D 面, Ra6.3

装订号 标记 处数 更改文件号 签字 日期

3

1

装订号 标记 处数 更改文件号 签字 日期 标记

处数

设计 审核 标准化 (日期) (日期) (日期) 更改文件号 签字 日期

会签 (日期)

机械加工 工序卡片

产品型号 产品名称 车间 毛坯种类 铸件 设备名称 立式铣床 夹具编号

零件图号 零件名称 工序号 80 毛坯外形尺寸 设备型号 倒挡拔叉 工序名 粗铣槽底部分内表面内侧两端面 每坯可制件数 1 设备编号 切削液 工位器具名称 工艺装备 端面铣刀、游标卡 尺 端面铣刀、游标卡 尺 主轴转速 /(r/min) 1024 1024 切削速度 进给量 /(m/min) /(mm/r) 3.22 3.22 0.1 0.1 设计 (日 期) 审核 (日 期) 背吃刀量 /mm 3 3 标准化 (日期) 1 1 会签 (日 期) 进给次数 共 13 页 材料牌号 ZG310-570 每台件数 1 同时加工件数 2 第 8页

锻造行星架加工工艺流程

锻造行星架加工工艺流程1.首先,选取合适的行星架原材料。

First, select the appropriate material for the planet carrier.2.将原材料进行切割,以满足加工要求。

Cut the raw material to meet the processing requirements.3.对原材料进行热处理,提高其强度和硬度。

Heat-treat the raw material to improve its strength and hardness.4.精确测量并标记加工尺寸和位置。

Accurately measure and mark the processing dimensions and positions.5.使用机床进行粗加工,确保整体形状和尺寸准确。

Roughly process with a machine tool to ensure accurate overall shape and size.6.进行精密加工,包括车削、铣削和钻孔。

Perform precision machining, including turning, milling, and drilling.7.检查零件尺寸和表面质量,保证加工质量。

Inspect the dimensions and surface quality of the parts to ensure processing quality.8.进行齿轮切削和磨削,准备行星架的齿轮。

Perform gear cutting and grinding to prepare the gears of the planet carrier.9.进行齿轮啮合测试,确认齿轮传动效果。

Conduct gear meshing tests to confirm the gear transmission effect.10.进行行星架的表面处理,提高其耐蚀性和外观质量。

发动机连杆加工工艺过程卡及加工设备布置

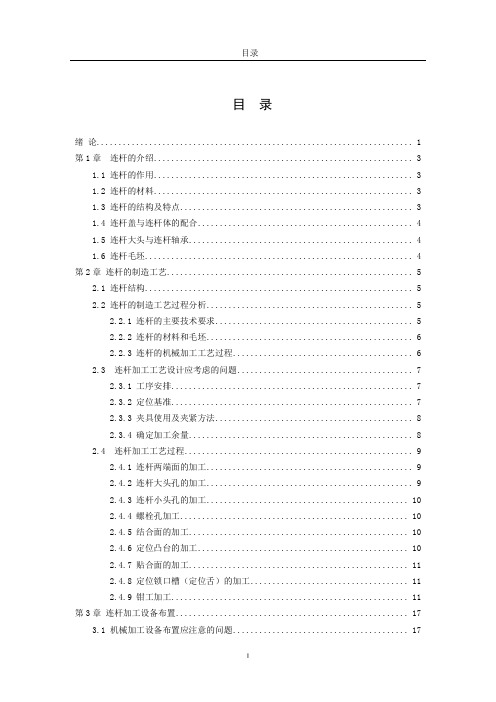

目录目录绪论 (1)第1章连杆的介绍 (3)1.1 连杆的作用 (3)1.2 连杆的材料 (3)1.3 连杆的结构及特点 (3)1.4 连杆盖与连杆体的配合 (4)1.5 连杆大头与连杆轴承 (4)1.6 连杆毛坯 (4)第2章连杆的制造工艺 (5)2.1 连杆结构 (5)2.2 连杆的制造工艺过程分析 (5)2.2.1 连杆的主要技术要求 (5)2.2.2 连杆的材料和毛坯 (6)2.2.3 连杆的机械加工工艺过程 (6)2.3 连杆加工工艺设计应考虑的问题 (7)2.3.1 工序安排 (7)2.3.2 定位基准 (7)2.3.3 夹具使用及夹紧方法 (8)2.3.4 确定加工余量 (8)2.4 连杆加工工艺过程 (9)2.4.1 连杆两端面的加工 (9)2.4.2 连杆大头孔的加工 (9)2.4.3 连杆小头孔的加工 (10)2.4.4 螺栓孔加工 (10)2.4.5 结合面的加工 (10)2.4.6 定位凸台的加工 (10)2.4.7 贴合面的加工 (11)2.4.8 定位锁口槽(定位舌)的加工 (11)2.4.9 钳工加工 (11)第3章连杆加工设备布置 (17)3.1 机械加工设备布置应注意的问题 (17)xxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxxx3.2 制造系统中生产物流设计与设备布局 (17)3.3 机械加工设备布置综述 (18)第4章与连杆配合使用的零件 (21)4.1 连杆轴瓦 (21)4.2 连杆螺栓 (21)第5章连杆的检验 (23)5.1 连杆的检验阶段 (23)5.2 连杆检验类型 (23)5.3 连杆盖的检验 (23)5.4 连杆体的检验 (24)5.5 连杆的检验 (24)5.6 分组入库 (24)结论 (25)致谢 (27)参考文献 (29)绪论绪论毕业设计是我们在学校的最后的一门课程,也是对四年所学内容一次综合的应用。

导柱工序卡

处数

更改文件号

签字

日期

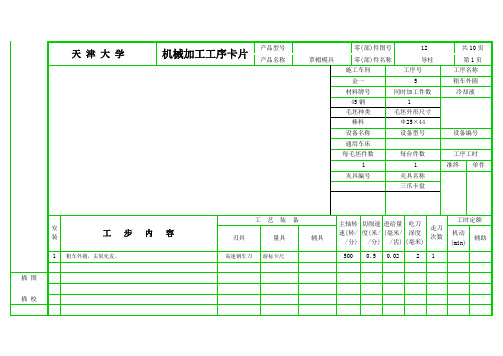

机械加工工序卡片

产品型号

零(部)件图号

12

共10页

产品名称

草帽模具

零(部)件名称

导柱

第2页

施工车间

工序号

工序名称

金一

10

精车外圆

材料牌号

同时加工件数

冷却液

45钢

1

毛坯种类

毛坯外形尺寸

毛坯

Φ22×44

设备名称

设备型号

设备编号

通用车床

每毛坯件数

每台件数

工序工时

1

1

准终

单件

夹具编号

装订号

编制

(日期)

审核

(日期)

会签

(日期)

标准化

(日期)

标志

处数

更改文件号

签字

日期

标志

处数

更改文件号

签字

日期

机械加工工序卡片

产品型号

零(部)件图号

12

共10页

产品名称

草帽模具

零(部)件名称

导柱

第3页

施工车间

工序号

工序名称

金一

15

粗车外圆

材料牌号

同时加工件数

冷却液

45

1

毛坯种类

毛坯外形尺寸

毛坯

Φ22×42

次 数

单件工时定额

机动(min)

辅助

描 图

1

车倒角

1500

95

0.1

1

2

描 校

底图号

装订号

编制(日期)

校对(日期)

会签(日期)

标准化(日期)

零件加工工艺过程卡片集

目录定模固定板.................................................................1垫块.......................................................................2推板.......................................................................3推杆固定板.................................................................4侧滑板.....................................................................5侧滑板镶件.................................................................6拉杆.......................................................................7动模支承板.................................................................8定模板.....................................................................9导柱1.....................................................................10导柱2.....................................................................11导套1.....................................................................12导套2.....................................................................13定距拉杆...................................................................14浇口套.....................................................................15复位杆.....................................................................16拉料销.....................................................................17推杆.......................................................................18定模固定板工艺过程卡片垫块工艺过程卡片推板工艺过程卡片推杆固定板工艺过程卡片侧滑板工艺过程卡片侧滑板镶件工艺过程卡片拉杆工艺过程卡片动模支承板工艺过程卡片定模板工艺过程卡片导柱1工艺过程卡片导导柱2工艺过程卡片定距拉杆工艺过程卡片推杆工艺过程卡片斜导柱工艺过程卡片型芯工艺过程卡片。

工艺卡片使用管理规定

工艺卡片使用管理规定第一篇:工艺卡片使用管理规定工艺卡片(作业指导书)使用管理规定1、生产作业前必须凭产品周转卡领取工艺卡(或作业指导书),且认真阅读作业要求及工艺参数,严格按照工艺要求进行加工生产;2、工艺卡片严格按照公司规定的位置放置,决不允许乱丢、乱放;3、使用过程中不得将工艺卡片斯毁、涂污、折叠等,保证工艺卡片的整洁;4、不得私自更改工艺参数,工艺卡的参数必须与设计工艺保持一致;5、工艺卡必须有工程师签字且加盖红色“受控”或“试制”章,否则该工艺为无效工艺;6、每一型号的每一工序,工艺卡片必须保证唯一性;7、若工艺卡片多人多班次使用应做好工艺卡片的交接工作;8、保证工艺更改及时替换,领取工艺卡片必须登记,且使用期限为一个星期,如继续使用,需再次登记;9、若领取工艺卡一周内未归还则按照丢失处理;********有限公司技质部2011年07月第二篇:工艺卡片相关资料工艺卡片工艺卡片(process sheet)按产品或零、部件的某一工艺阶段编制的一种工艺文件。

它以工序为单位,详细说明产品(或零、部件)在某一工艺阶段中的工序号、工序名称、工序内容、工艺参数、操作要求以及采用的设备和工艺装备等。

工艺卡片一般是由工艺技术员根据生产实际制定,经过主任、生产、技术审核,设备、质量会签,由主管经理审批发布,正式实施。

工艺卡片应该有A、B、C等几类,即公司级、厂级、车间级,由各级主管工艺的人员负责制定,并由专门的部门领导审批。

工艺卡片根据公司情况,可实行多级管理,也可一级管理,内容由工艺技术人员根据装置情况制定,由工艺技术人员对操作工进行考核.工艺卡片应该根据生产实际进行必要的修订.一般一个生产周期修订一次,也有一年修订一次的.工艺卡片每年修订一次,由车间工艺员制订,车间生产领导、生产部领导、公司主管生产副总经理三级会签确认。

生产部、车间对卡片指标执行情况进行检查考核。

指标修改由车间申请,生产部批准。

工艺卡片由车间工艺技术员制订,车间主任审批后呈报上一级生产技术主管部门。

支架加工工艺过程卡(1)

XX大学机械加工工序卡片产品型号零件图号资料编号产品名称轴承座零件名称轴承座共8 页第 1 页车间工序号工序名称材料牌号铸造 1 铸造HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造228X140X81 1 1设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 铸造毛坯,清砂2 时效处理设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期XX大学机械加工工序卡片产品型号零件图号资料编号产品名称轴承座零件名称轴承座共8 页第 2 页车间工序号工序名称材料牌号焊接件 2 铣削HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造228X140X81 1 1设备名称设备型号设备编号同时加工件数铣床X62W 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/s mm/r mm 机动辅助3 粗铣底平面,余量1mm。

专用夹具,铣刀,游标卡尺456.5 92.2 0.17 3 1 5min 1min4 精铣底平面专用夹具,铣刀,游标卡尺525 102.2 0.17 1 1 3min 1min设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期XX大学机械加工工序卡片产品型号零件图号资料编号产品名称轴承座零件名称轴承座共8 页第 3 页车间工序号工序名称材料牌号铸造 3 铣削HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造228X140X81 1 1设备名称设备型号设备编号同时加工件数铣床X62W 1夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助5 粗铣U型槽。

汽车行星轮架的开裂失效分析

138Vol.53 No.1() Oct. 2020汽车行星轮架的开裂失效分析罗龙飞(河南机电职业学院汽车工程学院,河南 郑州451191)[摘 要] 对行星轮架和配合螺栓进行了理化检测和断口形貌分析。

结果表明:2种零件的金相、硬度、成分、显 微组织、力学性能均符合技术要求,螺栓和行星轮架的断口均呈现明显的疲劳断裂。

整个系统的失效首先是从螺栓出现疲劳断裂开始的,螺栓断裂以后,行星轮架首先在局部出现了疲劳,最后一次性碎裂。

造成早期失效的主要原因是装配时螺栓的力矩不足造成的,针对人工拧紧力矩不足问题增加了相应的工艺规定,彻底解决了该问题。

[关键词]行星轮架;球墨铸铁;疲劳;拧紧力矩;螺栓[中图分类号]TG115.5[文献标识码]B[文章编号]1001-1560(2020)10-0138-04Analysis on Cracking Failure of Planetary FrameLUO Long - fei(College of Automotive Engineering, Henan Mechanical and Electrical Vocational College , Zhengzhou 451191, China)Abstract : The physical and chemical inspection and fracture morphology analysis of planetary frame and matching bolt were carried out.Results showed that the metallography , hardness , composition , microstructure and mechanical properties of the two parts met the technicalrequirements , and the fracture surfaces of the bolt and the planetary frame showed obvious fatigue fracture. The failure of the whole system began with the fatigue fracture of the bolt. After the fracture of the bolt, the local fatigue of the planetary frame first appeared , and finally theplanetary frame broke up. The main reason for the early failure was the lack of bolt torque during assembly. In view of the lack of manual tightening torque , the corresponding process regulations were added to completely solve the problem.Key words : planetary frame ; ductile iron ; fatigue ; tightening torque ; bolt0前言汽车转弯时,差速器使外侧轮转速增加,内侧轮转速减小,只有这样才能保证汽车两侧的车轮具有相同的转角。

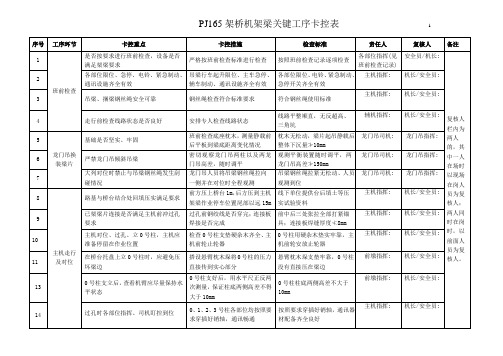

PJ165架桥机关键工序卡控表1

机长:

副经理:

严禁梁片高位时整机横移梁片

前墩、主机指挥监控停车位置,行车落梁至低位状态横移架设梁片

指挥监控,行车落梁至离桥台面或第一片梁面200mm至300mm时横移梁片

主机指挥:

机长/安全员:

24

梁片就位后是否支撑牢固

就位梁片两端木支撑支护牢固,后端5吨倒链牵拉,前端100吨千斤顶支护

序号

工序环节

卡控重点

卡控措施

检查标准

责任人

复核人

备注

1

班前检查

是否按要求进行班前检查,设备是否满足架梁要求

严格按班前检查标准进行检查

按照班前检查记录逐项检查

各部位指挥(见班前检查记录)

安全员/机长:

复核人栏内为两人的,其中一人在场时以现场在岗人员为复核人;两人同时在岗时,以前面人员为复核人。

2

各部位限位、急停、电铃、紧急制动、通讯设施齐全有效

20

派专人看监起升卷扬机钢丝绳的盘绕情况,无跳槽乱缠现象

如有不规则排绳必须重新盘绕

无误后方可起吊梁片

主机指挥:

机长/安全员:

21

严禁吊梁扁担体倾斜吊梁

吊梁小车起吊梁片时,吊梁扁担要随时调平。

两吊梁扁担保持水平,无倾斜现象

主机指挥:

机长/安全员:

22

桥台合拢、对架合拢以及连续梁合拢加固是否符合要求

合拢架梁严格按照专项方案进行加固

9

已架梁片连接是否满足主机前冲过孔要求

过孔前钢绞线是否穿完;连接板焊接是否完成

前中后三处张拉全部打紧锚具;连接板焊缝厚度≮8mm

主机指挥:

机长/安全员:

10

主机对位、过孔、立0号柱,主机应准备停留在作业位置

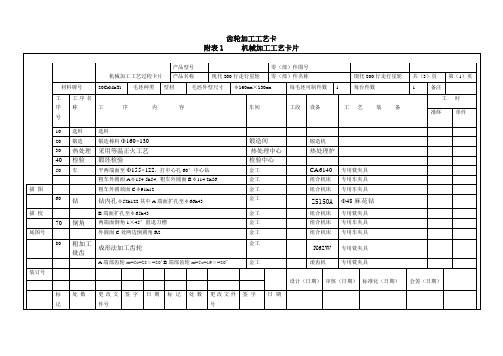

齿轮加工工艺卡

齿轮加工工艺卡附表1 机械加工工艺卡片机械加工工艺过程卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共(3)页第(1)页材料牌号20CrMnTi 毛坯种类型材毛坯外型尺寸φ160mm×130mm 每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件10 选料选料20 锻造锻造棒料Φ160×130锻造间锻造机30 热处理采用等温正火工艺热处理中心热处理炉40 检验锻坯检验检验中心50 车平两端面至Φ155×122,打中心孔60°中心钻金工CA6140专用铣夹具粗车外圆面Aφ154.5h54, 粗车外圆面Bφ114.2h56 金工组合机床专用车夹具描图粗车外圆颈面Cφ91h12 金工组合机床专用车夹具60 钻钻内孔φ52h122其中A端面扩孔至φ66h43金工Z5150AΦ48麻花钻描校B端面扩孔至φ65h43 金工组合机床专用铣夹具70 倒角两端面倒角1×45°留退刀槽金工组合机床专用车夹具底图号外圆面C处两边倒圆角R2 金工组合机床专用车夹具80 粗加工铣齿成形法加工齿轮金工X62W 专用铣夹具A端部齿轮m=5z=28α=20ºB端部齿轮m=5z=19α=20º金工滚齿机专用铣夹具装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期附表1 机械加工工艺卡片(续)机械加工工艺过程卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共(3)页第(2)页材料牌号20CrMnTi 毛坯种类型材毛坯外型尺寸φ160mm×130mm 每毛坯可制件数 1 每台件数 1 备注工序号工序名称工序内容车间工段设备工艺装备工时准终单件90 热处理渗碳+淬火+低温回火热处理中心热处理炉100磨内孔磨内孔精度至Φ65H43,Φ53H12,Φ65H43 金工MD2110C磨床110 磨端面磨端面至Ra=3.2 金工M7432 磨床描图120 磨齿磨齿至齿顶圆至Φ154.5h54, Φ114.2h56 金工外圆齿轮磨床描校130 清洗清除飞边、毛刺等清洗底图号140 检验齿圈径向跳动,端面跳动,公法线长度,公差检验中心内径百分表,公法线百分表装订号设计(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共( 15 )页第(1 )页车间工序号工序名称材料牌号金工50 平端面车外圆20CrMnTi毛坯种类毛坯外型尺寸每毛坯可制件数每台件数型才φ160mm×130mm 1 1设备名称设备型号设备编号同时加工件数卧式铣床X60W 1夹具编号夹具名称冷却液铣端面夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速/(r/min)切削速度/(m/min)进给量/(mm/r)切削深度/(mm)进给次数工序工时机动辅助描图 1 平端面专用铣夹具500 150 0.75 2 2 打中心孔60°中心钻 1 描校 2 粗车外圆面Aφ154.5h54, 专用铣夹具粗车外圆面Bφ114.2h56 专用铣夹具装订号粗车外圆颈面Cφ91h12专用铣夹具设计(日期) 审核(日期) 标准化(日期) 会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共( 15 )页第( 2 )页车间工序号工序名称材料牌号金工60 钻孔20CrMnTi毛坯种类毛坯外型尺寸每毛坯可制件数每台件数型材φ155mm×122mm 1 1设备名称设备型号设备编号同时加工件数组合机床 1夹具编号夹具名称冷却液专用钻夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速/(r/min)切削速度/(m/min)进给量/(mm/r)切削深度/(mm)进给次数工序工时机动辅助描图 1 钻内孔φ52h122钻头2 A端面扩孔至φ66h43专用钻夹具描校 3 B端面扩孔至φ65h43专用钻夹具装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共( 15 )页第( 2 )页车间工序号工序名称材料牌号金工70 倒角20CrMnTi毛坯种类毛坯外型尺寸每毛坯可制件数每台件数型材φ155mm×122mm 1 1设备名称设备型号设备编号同时加工件数组合机床 1夹具编号夹具名称冷却液专用钻夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速/(r/min)切削速度/(m/min)进给量/(mm/r)切削深度/(mm)进给次数工序工时机动辅助描图 1 两端面倒角1×45°留退刀槽专用车夹具2 外圆面C处两边倒圆角R2 专用车夹具描校装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共( 15 )页第( 2 )页车间工序号工序名称材料牌号金工80 钻孔攻丝20CrMnTi毛坯种类毛坯外型尺寸每毛坯可制件数每台件数型材φ155mm×122mm 1 1设备名称设备型号设备编号同时加工件数组合机床 1夹具编号夹具名称冷却液专用钻夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速/(r/min)切削速度/(m/min)进给量/(mm/r)切削深度/(mm)进给次数工序工时机动辅助描图 1 粗加工铣齿2 成形法加工齿轮描校A端部齿轮m=5z=28α=20ºB 端部齿轮m=5z=19α=20º装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)机械加工工序卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共( 15 )页第( 2 )页车间工序号工序名称材料牌号金工100 钻孔攻丝20CrMnTi毛坯种类毛坯外型尺寸每毛坯可制件数每台件数型材φ155mm×122mm 1 1设备名称设备型号设备编号同时加工件数组合机床 1夹具编号夹具名称冷却液专用钻夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速/(r/min)切削速度/(m/min)进给量/(mm/r)切削深度/(mm)进给次数工序工时机动辅助描图 1 磨内孔精度至Φ53H12,2 磨内孔AB端精度至描校Φ65.05H43装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)机械加工工序卡片产品型号零(部)件图号产品名称现代200行走行星轮零(部)件名称现代200行走行星轮共( 15 )页第( 2 )页车间工序号工序名称材料牌号金工120 钻孔攻丝20CrMnTi毛坯种类毛坯外型尺寸每毛坯可制件数每台件数型材φ155mm×122mm 1 1设备名称设备型号设备编号同时加工件数组合机床 1夹具编号夹具名称冷却液专用钻夹具工位器具编号工位器具名称工序时间准终单件工步号工步内容工艺装备主轴转速/(r/min)切削速度/(m/min)进给量/(mm/r)切削深度/(mm)进给次数工序工时机动辅助描图 1 磨齿A至齿顶圆Φ154.5h542 磨齿B至齿顶圆Φ114.2h56描校装订号设计(日期) 审核(日期) 标准化(日期) 会签(日期)。

节圆组合卡具在热后行星轮装夹找正中的应用

节圆组合卡具在热后行星轮装夹找正中的应用高明霞;王浩伟【摘要】For the sake of shortening the alignment time and upgrading efficiency, according to the alignment principle of the pitch circle, we design the working equipments of the pitch circle, using for the alignment of the heat treated planet-wheels. After the trial use of the working equipments for two months, it certificates that the effect of the working equipments is good, shortens the alignment time, decreases the waiting time of the lathe, shortens the period of turning, and reduces the labor strength, declines the cost and upgrades economy performance.%为了减少找正时间,提高效率,根据节圆找正原理,设计了一套节圆找正工装,用于行星轮热后车削找正.经过近两个月的试用表明,该工装使用效果良好,可大大缩短找正时间,减少机床停机等待时间,缩短行星轮热后车削周期,降低工人劳动强度,很大程度上节约了成本,提高了经济效益.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)009【总页数】2页(P93-94)【关键词】节圆组合卡具;找正;热后行星轮【作者】高明霞;王浩伟【作者单位】北京三一增速机设备有限公司增速机工艺装备研究院,北京102208;北京三一增速机设备有限公司增速机工艺装备研究院,北京102208【正文语种】中文【中图分类】TH162.1在企业生产中,加工制造一个零件,可以有几种不同的方案,虽然这几种方案都能满足加工质量的要求,但从经济性来分析,它们的生产成本并不相同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械加工工序卡工序名称工序简图铣工序号第 3 页1 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式铣床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81 x 105 辅助时间 3夹具名称基本时间0.4夹具编号单件时间 4.1每台产品零件数工时定额 5上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 以B面为粗基准粗铣A面至Ra12.5500 47 0.25 1.0 1 面铣刀YG82 调头,以A面为精基准粗铣B.C面至Ra12.5500 47 0.25 1.0 1 面铣刀YG8机械加工工序卡工序名称工序简图车工序号第4页2 共12 页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液CA6140毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.5夹具编号单件时间 5.1每台产品零件数工时定额 6上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 粗车外圆Ø52至Ø44h11 450 60 0.7 2.02 70° 外圆车刀YG8 游标卡尺2 半精车外圆Ø44至Ø42h6 560 81 0.5 1.0 1 70° 外圆车刀YG8 游标卡尺3 车退刀槽3x0.5 560 81 0.5 0.5 1 车槽车刀YG84 倒角C1 560 75 0.5 0.5 1 45° 外圆车刀YG8机械加工工序卡工序名称 工序简图钻工序号 第 5 页 3共12页产品名称零件名称 零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料 铸件 工时定额min准终时间 1 毛坯尺寸 81x105 辅助时间 3 夹具名称 基本时间 0.4 夹具编号单件时间 2.9 每台产品零件数工时定额4上道工序下道工序序号工步内容转速(r/min ) 切削速度(m/min ) 进给量(mm/r )切削深度走刀次数刀 具 量 具名称编号名称 编号1 在A 面钻孔Ø19至Ø 28深度81.0 mm600 530.581麻花钻YG8 游标卡尺机械加工工序卡工序名称工序简图扩工序号第6页4 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.3夹具编号单件时间 3.3每台产品零件数工时定额 4上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 将Ø19mm孔扩孔至Ø20H7 800 81 0.5 70 1 扩孔钻YG8 游标卡尺机械加工工序卡工序名称工序简图钻工序号第7 页6 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.4夹具编号单件时间 4.2每台产品零件数工时定额 5上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 钻孔Ø16×2至Ø15×2mm 800 51 0.5 22.7 1 麻花钻YG8 游标卡尺2 钻孔Ø14×2mm 800 51 0.5 22.7 1 麻花钻游标卡尺机械加工工序卡工序名称工序简图绞工序号第8 页7 共12 页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.5夹具编号单件时间 3.2每台产品零件数工时定额 4上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 将Ø15×2mm绞扩至Ø16×2mm800 60 0.7 22.7 1 扩孔钻YG8 游标卡尺机械加工工序卡工序名称工序简图钻工序号第9页8 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.3夹具编号单件时间 4.2每台产品零件数工时定额 5上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 用锥度铰刀钻孔Ø5 650 70 0.5 11 1 锥度铰刀YG8 游标卡尺机械加工工序卡工序名称工序简图钻工序号第10页9 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.4夹具编号单件时间 4.5每台产品零件数工时定额 5上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 在D面钻孔Ø8 600 43 0.28 3 1 麻花钻YG8 游标卡尺2 钻-攻螺纹孔M8 600 43 0,28 18 1 钻-攻复合刀YG8 游标卡尺机械加工工序卡工序名称工序简图铣工序号第11页10 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式铣床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.4夹具编号单件时间 4.5每台产品零件数工时定额 5上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 周铣两孔Ø14至弧形通孔720 72 0.4 0.3 1 立铣刀YG82 半精铣A面至Ra3.2 650 60 0.25 0.7 1 面铣刀YG8机械加工工序卡工序名称工序简图磨工序号第12页11 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液平面磨床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.4夹具编号单件时间 3.5每台产品零件数工时定额 4上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 磨平面D至Ra0.8 400 23 0.7 1 1 砂轮机械加工工序卡工序名称工序简图绞工序号第6页5 共12页产品名称零件名称零件图号行星轮支架机床名称机床型号冷却液立式钻床毛坯材料铸件工时定额min准终时间 1毛坯尺寸81x105 辅助时间 3夹具名称基本时间0.3夹具编号单件时间 3.3每台产品零件数工时定额 4上道工序下道工序序号工步内容转速(r/min)切削速度(m/min)进给量(mm/r)切削深度走刀次数刀具量具名称编号名称编号1 绞Ø19mm至Ra3.2 800 81 0.5 70 1 扩孔钻YG8。