缸径镀铜检验尺寸

电镀件外观检验标准

√

盐雾测试8小时,不能腐蚀到镀层(表面叻架层可节受有腐蚀)

√

√

√

水渍水印、白印、黄印

电镀件表面不能有明显水渍,水印

表面水渍水印,白印、黄印明显,影响产品外观

√

有A级面,水渍水印,白印,黄印面积≦3mm²,且周边印痕30cm处观察不明显

√

在A级面,水渍水印,白印,黄印面积≦5mm²,且水渍水印印痕可擦拭

√

C级面:长≦10mm,宽≦0.1m m

√

碰伤

物件表面经处理后不能有明显的碰伤痕

(没露底材)

物件A级面碰伤,不可接受

√

B级面及边角碰伤面积≦1mm

√

边角碰变形B、C级面,其组装后不影响产品的整体外观

√

边角碰变形,其组装后影响整体外观

√

物体表面碰伤(B、C级面)其凹凸痕面积≦5mm²,深度(高)≦0.5mm,不刮手

长10mm宽01碰伤物件表面经处理后不能有明显的碰伤痕没露底材边角碰变形其组装后影响整体外观其凹凸痕面积5mm深度高05mm不刮手其凹凸痕面积5mm深度高05mm刮手电镀件表面处理后不能有明显的砂痕表面抛光粗糙在30cm远的距离视力10以上在自然光或40w日光灯下与人视线水平位观察无明显砂痕表面抛光粗糙经电镀后仍不能遮掩不可接受电镀件内外表面不能有生锈氧化现象盐雾测试8小时不能腐蚀到镀层表面叻架层可节受有腐电镀件表面不能有明显水渍水印表面水渍水印白印黄印明显影响产品外观级面水渍水印白印黄印面积3mm且周边印痕30cm处观察不明显级面水渍水印白印黄印面积5mm且水渍水印印痕可擦拭级面水渍水印白印黄印面积10mm且周边印痕30cm处观察不明显电镀件表面不能有毛刺电镀件外表面不能有毛刺露底材表面不允许有镀层露底料的电镀件表面不允许有镀层露底料的现象电镀件电极点周围未镀上的痕迹其大小在组装后可遮盖或其内部在组装后在不拆卸的情况下看不见为准

铜包钢镀铜层测厚标准

铜包钢镀铜层测厚标准

《铜包钢镀铜层测厚标准》

一、技术要求

1、铜包钢镀铜层厚度一般不低于零件厚度的50%;

2、铜包钢镀铜层厚度的规定:

(1)零件厚度小于2mm的,镀层厚度不低于0.1mm;

(2)零件厚度大于2mm,镀层厚度不低于0.2mm;

(3)厚度高于20mm的,镀层厚度不得超过3mm;

3、在同一个部件上,表面铜包钢铜厚度应均一,允许测量点处的镀厚允许差值不应超过5%,最大差值不超过10%;

4、铜包钢镀铜层表面光滑,有光泽,无砂眼、起皮、裂纹及不影响使用的其他缺陷。

二、测厚设备

1、测厚仪:(1)电子测厚仪;(2)凝胶测厚仪,采用具备测量装置仪器,可以准确测量出镀层厚度。

2、测量器:确保测量精度,使用角度测量器、千分尺、直尺、钳子等各种准确度高的测量器具。

三、测厚方法

1、检视:检视镀层表面的光泽度、无砂眼、起皮、裂纹、色泽等情况;

2、试样取样:从成品中取样,并将取出的被镀物应力消除,确保测量的准确性;

3、测量:按要求的位置和数量取样,测量镀层厚度,测量点数目按照成品直径的大小,取样点应均匀分布在成品表面,没有多余的测量点;

4、测量结果:根据测量结果统计出,铜包钢铜厚度的均匀性,最大镀厚度、最小镀厚度和测量点数等,并进行最终判断。

镀铜操作规范

镀铜操作规范一.镀前准备1.镀液检查a. 查看镀液液位是否正常。

超出时,停止或少冲水时,通知车间加水补充。

b.查看溶液的波美度是否在18-23Be°之间(循环测定),超出23Be°时,适量加水稀释,如波美度高出23Be°液位高时,则必须通知车间并在交接表上作好记录。

c.镀液温度要求在40℃±2℃之间,如偏差大,则立即向车间汇报并在交接表上作好记录。

2.设备检查a.查看操作面板所有按钮是否正常。

b.对导电系统传动系统水气管道等进行细致检查,发现问题及时反映,保证设备运行正常,电镀过程中导电良好。

3.版辊检查a.检查钢辊表面是否有划伤、碰伤、料伤、刀纹等问题。

光洁度是否合格,表面是否有横纹或螺旋纹。

b.检查堵头堵孔有无严重料伤,堵孔要求无碰伤。

c.检查版辊尺寸(直径、锥度、椭圆度)是否同机加工钢辊检验单相符。

d.钢辊表面不允许有影响电镀质量的、严重表面锈蚀和严重氧化层。

如有以上问题必须汇报机加工返修一支,并向车间汇报。

4.接活a.根据生产计划,查看工票并认真审阅工票上的各项内容。

注意特种版一定要有特定人员操作。

b.根据版辊不同的尺寸(特别是补铜)合理搭配。

c.根据版辊规格计算版辊面积(S)=直径(R)*长度(L)*3.14(∏)(单位d㎡)版面误差1d㎡安培小时(A.H)=版辊面积(S)/2*厚度(丝)*电流密度*槽系数安培小时误差≤1A.H/d㎡电流(A)=版辊面积(S)/2*电流密度电流误差≤1.5A/d㎡(铜的电流密度17-22A/d㎡)施镀为半浸或以计算面积需除以2)二.装版和打天车1.装版见(装版操作规程)a.装版前要打磨铜瓦、堵头、堵孔穿杠及适配器内孔保证电镀过程中导电良好。

b.把有键槽的一端装中间保证版辊精度。

c.铁丝要装好,防止倒角烧焦(距离2-3cmm最好)2.打天车a.决不允许用湿手或手套操作天车控制盒。

b.天车运行时高度要适当,行走时要与天车平行,眼睛要看着天车,以防以外事故发生。

电镀件注意事项22

电镀件检验注意事项—大纲一. 电镀件检验分:尺寸、外观、功能三大类检验;均依据图纸和检规作业,本文件主要澄清图纸和检规未明确定义的部分。

二. 尺寸检验部分:1. 结构尺寸测量法:依据电镀件检规。

■中探电镀件尺寸检验重点与方法:■ 特别提醒:1、孔深测量注意:先测产品总长,再使针规在卡尺上归零;然后插入孔内,使针规和产品运用卡尺两平面夹住,通过计算求出孔深值。

2、 若投影机等无法量测的部位或量测不清晰时,用工具显微镜进行量测。

如:内管壁厚度用工具显微镜管口到管底长度,如下图。

3、 当无法用卡尺量测时(如下页图面),用投影机测量 (即内管置于立式投影机上时,一定要放正,即被测量的投影长度一定要在同一平行面上)。

4、 原则—工具一致、手法一致、图纸与检规一致错误!2.膜厚测量法:依据膜厚仪使用规范。

如发现两家膜厚测试有较大差异,立即对比验证。

■特别提醒:测试点依据膜厚检查规范。

如附件:膜厚测试要求PS:原则—工具一致、手法一致、图纸与检规一致三.外观检验部分:■外观检验工具:显微镜(40X),光源明亮。

■外观不良项目:车削件:平头、双头、针头凸点、变形、夹伤/碰伤/点痕或划痕、针头/管内/倒角台阶、针头/针尾/针腰毛边或毛刺、氧化、针尾无R角、混料、无倒角/倒角不均倒角外翻/平口、破孔、粗糙/车削纹/刀痕、管内外异物等等电镀件:镀层表面划伤/夹伤/碰伤/点痕或划痕、表面发红/红斑、表面发黑/发绿/发白、露铜/露镍/镀金不全、表面/孔内异物、镀层脱皮/起皱/起泡、高温脱皮/起泡、氧化、白雾、脏污、未干燥/潮湿、镀层堆积/电击伤等等■检验遵循标准:依据图纸要求。

■特别提醒:1.外观的区域分类定义:a、外观面(包括电镀后出货全件外露、或组装后部分外露部分,严格管制)。

b、功能面外观(会与其他部件接触,严格管制)。

c、非功能面外观。

d、非外露部分的外观。

PS:1、以上外观面依据粗糙度标准片以及粗糙度要求管制的:杯口、针身粗糙度:▽▽18-S(80倍)----HCS173系列、F030RA00、F076RA00、H199R8/R2、H287R0杯口、針身粗糙度▽35-S(80倍)-----其他产品系列2、以上外观面坑点面积小于0.01MM2、数量少于3个,超过0.01MM2、数量少于1个。

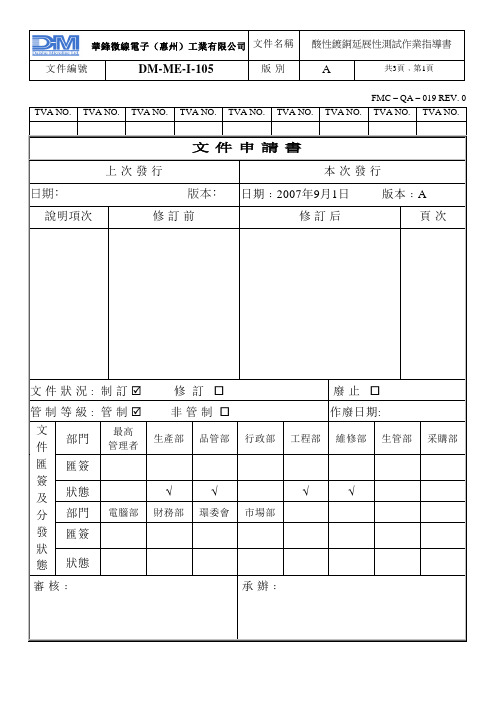

酸性镀铜延展性测试作业指导书105A

FMC – QA – 019 REV. 0 TVA NO. TVA NO. TVA NO. TVA NO. TVA NO. TVA NO. TVA NO. TVA NO. TVA NO.文件申請書上次發行本次發行日期﹕版本﹕日期﹕2007年9月1日版本﹕A 說明項次修訂前修訂后頁次文件狀況 : 制訂☑修訂☐廢止☐管制等級 : 管制☑非管制☐作廢日期:文件匯簽及分發狀態部門最高管理者生產部品管部行政部工程部維修部生管部采購部匯簽狀態√√√√部門電腦部財務部環委會市場部匯簽狀態審核﹕承辦﹕1.測試目的:延展性測試可以檢測鍍銅缸的有機雜質污染程度,量化評估電鍍銅層的物理性能﹐為電鍍銅缸進行碳粉處理提供數據支持。

2.適用范圍:電鍍工序之1#,2#平板線銅缸﹔1#—5#鍍錫線銅缸﹔垂直連續電鍍線(VCP)銅缸﹔3.測試方式:依IPC-TM-650標准目錄﹕銅箔的拉伸力及延展性編號 2.4.18 ﹔版本﹕B3.1.測試銅箔﹕送樣的銅箔尺寸要足以切割成5份10”× 0.5”的樣品且樣品必須平滑無損壞,折皺. 3.2 測試過程﹕3.2.1使用JDC#50切割設備把銅箔切割成10”× 0.5”的樣品五份3.2.2再把10”× 0.5”的樣品精確切割成尺寸為6”× 0.5”的樣品3.2.3測試裝置持續拉緊速度介于0.050-20英寸/分鐘3.2.4升溫裝置必須可連接到測試裝置﹐并且在樣品測試過程中保持溫度在180±10℃3.2.4.1 樣品准確稱重至小數點后3位﹐記錄數據并計算出樣品中代表性區域的平均厚度3.3.4.2 把代表性區域的平均厚度輸入到測試裝置中﹐實驗完成后樣品的拉伸力可以清楚的從圖表中看出來。

3.3.4.3 測定長度設定為2.0英寸﹐持續拉緊還度為2.0英寸/分鐘﹐圖表速度為20英寸/分鐘(圖表每移動一英寸即等同于5.0%的延展百分率)3.3.4.4 測定長度設定為2.0英寸﹐持續拉緊還度為0.050英寸/分鐘﹐圖表速度為20英寸/分鐘(圖表每移動一英寸即等同于0.125%的延展百分率)3.3.4.5 延展百分率=(銅箔破裂時長度-原始的測定長度)/原始的測定長度3.3.4.6 測試結果取五個樣品的延展百分率平均值4. 測試接收標准﹕依IPC-TM-6012B版本﹐列序第3.2.6.8點3.2.6.8 Electrodeposited Copper When specified,electrodeposited copper platings shall meet thefollowing criteria. Frequency of testing shall be determined by the manufacturer to ensureprocess control(A)When tested as specified in IPC-TM-650﹐Method 2.3.15,the purity of copper shall be noless than 99.50%.(B)When tested as specified in IPC-TM-650﹐Method 2.4.18.1,with the exception of removingthe bake step in Section 5 with the test method, using 50um-100um(1.969uin-3.937uin)thick samples.the tensile strength shall be no less than 36.000 PSI (248MPa) and theelongation shall be no less than 12%.5.延展性測試電鍍取樣時相關電鍍工藝參數控制5.1 鍍液控制條件:同正常生產條件﹔5.2 測試板材質:316不銹鋼板﹔5.3 尺寸大小:16.00”×16.00”﹔5.4 電流密度:15—16ASF ﹔5.5 電鍍時間:4.5—5H﹔5.6 鍍層厚度要求:50—100UM(最佳厚度70—85UM)﹔5.7 測試周期:5—6個月/次5.8 抽取頻率:取生產線1/4銅缸數進行抽樣測試6.具體操作條件:6.1 鋼板電鍍前磨板,保持板面光滑無污染。

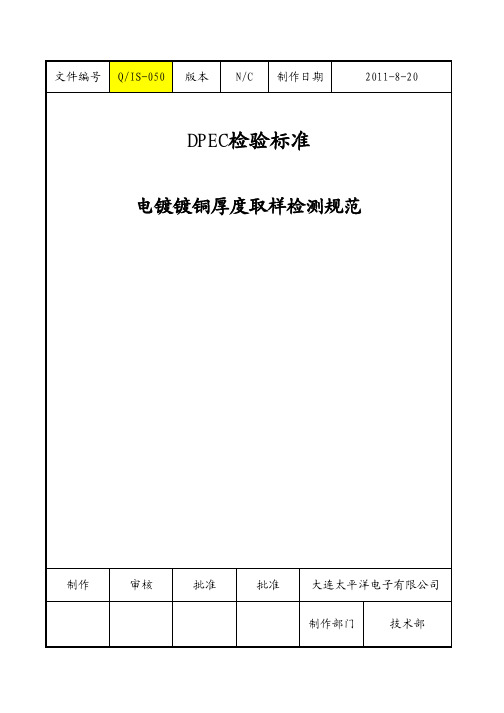

电镀镀铜厚度检测取样规范

技术部制作审核批准批准大连太平洋电子有限公司制作部门电镀镀铜厚度取样检测规范DPEC 检验标准版本N/C 制作日期文件编号Q/IS-0502011-8-20文件更改履历初版发行N/C作成年月日版本更改内容文件名称电镀镀铜厚度取样检测规范文件编号N/C2011-8-20版本Q/IS-050目 录1. 概述--------------------------------------12. 使用仪器和材料----------------------------13. 检测频率 ----------------------------24. 取样位置 ----------------------------35. 镀铜厚度检测要求 ------------------------36. 测量位置要求 ------------------------57. 检验流程图--------------------------------7版本N/C文件名称电镀镀铜厚度取样检测规范文件编号Q/IS-0501. 概述印制板的可接收性IPC-6012刚性印制板之资格认可与性能检验规范 Q/DPEC.S.001-2006DPEC 企业标准刚性多层印制板规范时,应按下列顺序:——订单要求 ——客户标准 ——IPC 标准——DPEC 企业标准 ——本标准4. 使用仪器和材料4.1 金相显微镜:放大倍数50X 、100X 、200X 、500X 、1000X ,检测 化镀背光使用100X 、观察孔状态使用200X 、检测铜厚使用500X 。

4.2 表面铜厚测试仪:过程抽检使用该仪器检测表面总铜厚度,然后 对比首件记录,推测切片厚度。

4.3 冲切机(冲切切片) 冲切机使用注意事项:A. 检查冲头有无油污、杂物,避免造成生产板污染或划伤板面;B. 冲切时首先使用手动调整对位,采用点动方式接触到板面然 后使用自动完成冲切;C. 冲切完检查库方区域有无毛刺大现象,如有少许毛刺要求使 用平锉将边缘打磨干净,避免造成因毛刺过大划伤贴膜滚轮。

五金件电镀检验标准

五金件电镀检验标准

1、检验条件及环境

1、在自然光或60W-100W(照度达600~800Lux)冷白荧光灯照明条件下检验;

2、观察距离:300-350mm;光源距被测物表面500~550mm ;

3、观察角度:水平方位45°±15°;

4、检验时按正常要求的距离和角度扫描整个被检测面:10S±5S;

5、检验人员裸视或矫正视力1.0以上,不能有色盲、色弱者。

2、检验条件及环境

抽样检验依GB2828-2003标准,取一般检验水平Ⅱ

AQL:A类缺陷为0

B类缺陷为0.65

C类缺陷为1.5

特殊项目(尺寸、可靠性)抽样方案为:S-1或具体规定数量,Ac = 0,Re = 1。

3、电镀件外观检验标准

3.1外观点、线、面标准

3.2电镀件外观其它缺陷判定

4、电镀件特殊检验标准。

金属电镀件检验标准

厦门市松霖卫浴有限公司起草审核批准1 范围本标准规定了金属电镀件的缺陷定义、外观判定标准、功能性要求、检验方法、检验规则、运输与贮存。

本标准适用于本公司的3个通用金属电镀功能等级分别为CA级、CE级、CF级的电镀品。

在ERP系统中物料料号以这3个等级代码体现。

如果客户有严格客户标准,且本标准3个通用等级不适用时,可以为该客户另外制定专用标准和电镀等级代码。

2 参考标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 4955 金属覆盖层厚度测定阳极溶解库仑方法GB 5933-86 轻工产品金属镀层的结合强度测试方法GB5944-86 轻工产品金属镀层腐蚀试验结果的评价GB6461-86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级 (等效 ISO 4540-80) GB 6462 金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T 10125-97 人造气氛腐蚀试验盐雾试验(等效 ISO 9227-90)ASTM B456-95 铜+镍+铬和镍+铬的电镀层的技术规范EN248-2002 镍、铬电镀通用技术规范ASTM B368-97 铜加速醋酸盐雾实验标准方法ASTM B571-97 金属镀层的结合强度测试方法3 缺陷定义3.1 功能性外观缺陷:功能性表面缺陷是指产品构件的基材在产品使用过程中被腐蚀。

不允许在任何已经表面处理完毕的零件存在任何功能性装饰性外观缺陷。

3.2 装饰性外观缺陷:装饰性外观缺陷导致构件不能象期望的那样外观完好,但它不会造成功能失效。

本规范规定装饰性外观缺陷的种类、部位和可接受的限度。

3.3 常见的表面处理缺陷描述:见表1缺陷名称现象描述附着力(Adhesion)涂层剥落或被擦去。

铜件检验指导书

B

抽检

2

尺寸

所有尺寸需与图纸相符。。

卡尺

B

抽检

3

盐水测试

取3pcs用浓度为5%的盐水浸泡测24小时试表面不能有不可擦拭不去的锈迹。

盐水

A

抽检

4

材质

符合图纸要求

由供应商保证

A

抽检

5

镀层硬度

银层应有足够的硬度。

取3pcs用削尖的HB铅笔刻画镀层,镀层不应有划破、破裂、皱折、发黑、脱落等不良现象。

HB铅清洁、干燥,有明显标识;

无影响铜件使用性能的机械损伤,有按我司规定要求标识。

目测

C

抽检

备注:1.检验以图纸技术要求为主,如图纸上无相关要求,则按此检验指导书操作;

2.型式检验为3个月一次,由实验室进行检测;

3.取3pcs检验,发现有1pcs及以上不合格

编制

李洪波

审核

审批

第1序号检验项目技术特性要求检验方法器质量特性检验方式外观无裂纹氧化皮及腐蚀氧化等缺陷

中山市加力加电器科技有限公司

铜件检验指导书

物料等级:Ⅱ

编号:JLJQC2015附14

生效日期:2015年4月1日

版本:A/01

页码:第1页共1页

序号

检验项目

技术特性要求

检验方法、器具

质量特性

检验方式

1

外观

无裂纹、氧化皮及腐蚀氧化等缺陷;制形正确、完整规范,飞边毛刺需≤0.05MM。镀层结晶细密,表面光滑,与基体金属结合牢固,不易脱落。

电镀检验标准

测试步骤:

a)按客户指定的铅笔硬度选择铅笔,用削笔刀削去大约5~6mm的木头。小心操作,以留下原样的、未划伤的、光滑的圆柱形铅笔笔芯。

b)将400#砂纸放在坚硬的台面上,手握铅笔与砂纸保持90°角画圆圈,把铅笔芯尖端磨平,直到获得一个平整光滑的圆形横截面,且边缘没有碎屑和缺口。每次使用铅笔前都要重复这个步骤。

c)将试样放在水平的台面上,手持铅笔与测试面约成45°角,以铅笔芯不折断为度和约1cm/s的速度在漆膜面上向试验者前方推压约1cm。平行测试两次。

评定方法

用橡皮擦净漆膜面上的铅笔芯碎屑后,以裸眼或放大镜检查漆膜表面是否有擦伤或刮破或永久性的压痕。如果有长度超过3mm的划痕,则认为漆膜铅笔硬度未满足要求;如果两次测试均无长度超过3mm的划痕,则认为漆膜铅笔硬度满足要求。

包含一个或多个致命缺陷,可能包含严重缺陷和(或)轻微缺陷的一种不合格品。

严重不合格品(major defective)

包含一个或多个严重缺陷,可能包含轻微缺陷但不包含致命缺陷的一种不合格品。

轻微不合格品(minor defective)

包含一个或多个轻微缺陷,但不包含致命缺陷和严重缺陷的一种不合格品。

漆膜耐性测试

甲法:浸水试验法

a)试样的浸泡:在玻璃容器中加入纯水或自来水(客户规定时),将3件样品放入其中,并使每件样品长度的2/3浸泡于水中,在室温下静置,直到产品标准规定的浸泡时间结束。

√

C面残留有1mm2≤S≤2mm2的污渍,10cm2内不超过2处

√

变形

制品加工处理后,其基体及孔位不能有变形现象

制品经表面加工后,出现明显弯曲、翘角等变形现象

√

制品经表面加工后,A面出现明显凹凸等变形现象

气缸检验标准

气缸检验标准1、外观要求1.1、表面应无剥落、划痕、割痕、气孔、毛刺、碰伤等缺陷;1.2涂漆层应平整、光滑、色泽均匀、无油污、压痕和其他机械损伤;1.3气缸缸筒和活塞杆表面应无划伤、腐蚀及存在偏磨;1.4端盖处无气孔和沙眼,杆端连接件、拉杆、螺钉连接无松动。

1.5气缸安装架无松动,无异常下弯。

2、标示各种编码和标牌应完整、清楚和明确。

a.制造厂名称,b.产品名称和型号,c.输出额定力矩或推力,d.气缸工作压力,e.产品出厂编号,f.制造日期3、尺寸检验3.1 对照样品或图纸,对气缸外形尺寸及安装尺寸进行检验,尺寸控制在公差范围内;4、功能动作测试4.1、运行时伸缩灵活,无卡死;4.2、运行时平稳、无明显抖动,气缸速度和循环时间无变化,行程末端无明显冲击;4.3、运行时无漏气,活塞杆处密封良好;4.4、运行时不可有串气;4.5、未出现永久变形及其他异常现象;5、气密性能检验5.1密封试验气动装置在空载情况下,从两进气口交替施加最大工作压力1.1倍的压缩空气、检查活塞、输出轴处的漏气量。

保压3min,泄漏量应符合(性能4)的规定。

5.2检查压力表指示压力,持续5min,以表压不降为合格。

简单方法是在上机测试时,用肥皂水刷在活塞杆头部,看有无气泡冒出;6、耐久性能7、空载性能:空载状态,从零气压开始慢慢加压,直到活塞开始运动,并能运行至全行程。

这样往复试验三次,则此压力即为启动压力,活塞运行应平稳,各部件应无异常情况;8、强度试验强度试验用1.5倍的最大工作压力进行试验,保持试验压力3min后,其缸体端盖和静密封部位不允许有渗漏及结构变形;9、耐压性能试验空载条件下进行,气缸通入1.5倍公称压力,保压1分钟,各部件不得有松动、永久变形及其他异常现象;10、负载性能在气缸活塞杆轴向加入相应的阻力负载,其值相当于下表中规定的气缸最大理论输出力的百分值。

活塞运行速度为150mm/s时,活塞运行应平稳,各部件应无异常情况;11、检验规则根据GB/T2828.1-2003,一般检验水平Ⅱ、正常检验一次抽样方案。

铜材检验标准

黄铜材检验标准Q/HTL003-2009/07代替QB/S003-2007/10 1主题内容与适用范围本标准规定了黄铜管材、棒材和型材的技术要求、检验方法。

本标准适用于黄铜管材、棒材和型材。

2技术要求2.1黄铜拉制管材的技术要求除非在技术工程部提供的图文技术资料中有特殊要求,否则按GB/T16866-1997一般用途加工铜管尺寸及允许偏差执行(见表1)。

注:方管的外径系指为切圆直径或两平行面之间的距离。

2.1.1黄铜管材的长度尺寸按技术工程部提供的图文技术资料执行。

2.1.2黄铜管材的不圆度和壁厚的不均匀,不超出外径和壁厚的允许偏差。

2.1.3黄铜管材的不直度≤5mm/m。

2.1.4黄铜管材的化学成份符合GB/T5232-1985标准中相应牌号的规定,供货的每批产品需提供材质化验符合性报告。

2.1.5黄铜管材的力学性能符合GB/T1527-1997。

2.1.6黄铜管弯曲后的抗裂性。

黄铜管按规定的弯曲半径和角度弯曲后,弯位不允许裂纹。

2.2黄铜拉制棒材的技术要求除非在技术工程部提供的图文技术资料中有特殊要求,否则按GB/T4423-1992执行(见表2)注:方棒、六角棒直径系指为切圆直径或两平行面之间的距离。

2.2.1黄铜棒材的长度尺寸按技术工程部提供的图文技术资料执行。

2.2.2拉制黄铜棒材的弯曲度(见表3)2.2.3合性报告。

2.2.4黄铜棒材的力学性能符合GB/T4423-1992。

2.3挤制黄铜型材的技术要求除非在技术工程部提供的图文技术资料中有特殊要求,否则按表4执行(黄铜型材的开口尺寸除外)2.3.1挤制黄铜型材的长度尺寸按技术工程部提供的图文技术资料执行。

2.3.2挤制黄铜型材的弯曲度1.5mm/m。

2.3.3挤制黄铜型材的化学成份应符合GB/T5232相应的牌号规定。

供货的每批产品需提供材质化验符合性报告。

2.3.4挤制黄铜型材的力学性能符合国家相关标准规定。

3黄铜材表面质量要求黄铜管材、棒材和型材表面无破损、凹陷、沙孔、杂质等。

电镀镀铜厚度检测取样规范

技术部制作审核批准批准大连太平洋电子有限公司制作部门电镀镀铜厚度取样检测规范DPEC 检验标准版本N/C 制作日期文件编号Q/IS-0502011-8-20文件更改履历初版发行N/C作成年月日版本更改内容文件名称电镀镀铜厚度取样检测规范文件编号N/C2011-8-20版本Q/IS-050目 录1. 概述--------------------------------------12. 使用仪器和材料----------------------------13. 检测频率 ----------------------------24. 取样位置 ----------------------------35. 镀铜厚度检测要求 ------------------------36. 测量位置要求 ------------------------57. 检验流程图--------------------------------7版本N/C文件名称电镀镀铜厚度取样检测规范文件编号Q/IS-0501. 概述印制板的可接收性IPC-6012刚性印制板之资格认可与性能检验规范 Q/DPEC.S.001-2006DPEC 企业标准刚性多层印制板规范时,应按下列顺序:——订单要求 ——客户标准 ——IPC 标准——DPEC 企业标准 ——本标准4. 使用仪器和材料4.1 金相显微镜:放大倍数50X 、100X 、200X 、500X 、1000X ,检测 化镀背光使用100X 、观察孔状态使用200X 、检测铜厚使用500X 。

4.2 表面铜厚测试仪:过程抽检使用该仪器检测表面总铜厚度,然后 对比首件记录,推测切片厚度。

4.3 冲切机(冲切切片) 冲切机使用注意事项:A. 检查冲头有无油污、杂物,避免造成生产板污染或划伤板面;B. 冲切时首先使用手动调整对位,采用点动方式接触到板面然 后使用自动完成冲切;C. 冲切完检查库方区域有无毛刺大现象,如有少许毛刺要求使 用平锉将边缘打磨干净,避免造成因毛刺过大划伤贴膜滚轮。

内径缸径规的校验及精度管理方法

B.将校正无误的千分表安装在缸径规上,用三角形夹持器夹持缸径规,调整好缸径规测头与量表校正仪测头之间位置,固定后将千分表归零,然后转动套筒,0.1mm~0.2mm或1mm~2mm为一个校正点进行正反两个行程的校正。

五.后序动作:

1.将校验好的缸径规做适当的清洁处理后贴上适当的标签。

2.将量表校正仪复位并做好清洁工作。

3.做好校验报后,经审核、核准后归档。

六.精度要求:

1.任意1mm内≤2umm

2.全程范围内≤5umm

核准

审查

制定

有限公司

内径缸径规的校验

及精度管理办法

编号

02-00-113-1

制定单位

品保

发行日期

2000/9/22

一.目的:

使JK缸径规的校验工作有所依循。

二.范围:

JK的各种缸径均适用之。

三.准备工具:洒精、脱脂棉、防锈油、白手套、量表校正仪、千分表

四.校验步骤:

1.外观:缸径规的外观清洁、无尘,各部分无明显划痕,镀层不能脱落。

电镀类零件外观检验标准

12镀层雾状---镀铬、镀镍表面上的模糊、不清晰、不光亮的现象。

4.2.4外观检验项目补充

产品外观应美观,单独一零/部件的整体视觉效果不能受到破坏,不会给人以劣质产品的印象。如果发现某一缺陷具有批量性或大面积,即便此缺陷属于“可接受”范围,也可以对该产品不予验收。

6镀层起泡---在电镀中由于镀层与底金属之间失去结合力而引起的一种凸起状缺陷。

7镀层黑点---电镀或其他原因导致电镀表面出现的点状锈迹。

8镀层手印---电镀前或电镀后因未按要求拿取工件导致手指印在工件上。

9镀层水印---电镀后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

10油/脏污---电镀层表面呈现出可擦拭的黑色与液体重故障

MA

0.65

轻微故障

MI

1.5

3.3检验方法:

A:光度--正常40W日光灯照明状态下。

B:距离--A级面是450mm,C级面是600mm(人眼至物料的距离)。

C:角度--目视方向与光源成45度角。

D:时间--A级面观察5秒,C级面观察3秒。

E:视力--检验人员视力较正后1.0以上,无色盲。

2电镀挂印---电镀表面处理过程中,因装挂辅助工具的遮挡使其与零件相接触部位无膜层现象。

3镀前凹坑---由于基体材料缺陷,或在加工过程中操作不当所留下的小坑状痕迹。

4镀前划伤---电镀前因操作不当,或对明显材料缺陷进行粗打磨等人为造成的基体材料上的划痕或局部磨擦痕迹;一般呈细线型。

5镀后划伤---电镀后因操作不当的碰撞和磨擦或包装不完善在运输过程中碰伤及划伤的痕迹。

4.2.5其他外观检验项目未在本标准明确的,由世融通公司相关管理人员按实际情况裁决

常用电镀产品质量检验标准

电镀产品质量检验规范电镀产品品质检验规范常用的检验项目为:1.膜厚;2.装配检查;3.镀层附着力;4.硬度测试;5.耐磨测试;6.耐酒精测试;7.高温高湿测试;8.冷热冲击测试;9.盐雾测试;10.排汗测试;11外观;12包装;一.膜厚:1.膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪(X-RAY),其原理是使用X射线照射镀2.3.1.2.3.1.将3M10a)b)d)2.3.1.真空镀:2H铅笔,500g力水镀测试:1H铅笔,200g力2.检查周期:每批;3.测试数量:n>2pcs ;五.耐磨测试:1.头施500g力,用于被测产品来回试擦50次,往返为一次,不能变色,脱镀及露底材;2.检查周期:一次/3个月3.数量:n>2pcs ;六.耐酒精测试:1.用500g砝码外包8层棉布,再将白棉布沾湿浓度为95%的乙醇,以不下滴为宜,将砝码与镀层面垂直,在同一位置往退,移动距离1英寸为一次,共100次,镀层不能有反应;2.检查周期:一次/3个月;3.测试数量:n>5pcs ;七.高温高湿测试:1.ABS底材温度设定为60度,PC底材温度设定为90度,湿度90%-95%,测试时间6小时,看镀层有无拱起,起泡或脱落;2.检查周期:一次/3个月;3.测试数量:n>5pcs ;1.2.3.其中:1.2.3.1.2.3.4.十一.12.??表面镀层符合规定要求,光滑、平整、均匀光亮,同批产品无色差(注:色差包括颜色和光泽度);3..镀层表面不得有如下缺陷:(1)起泡:镀层与基体因局部剥离致表面呈气泡现象;(2)脱皮:镀层与基体有剥离现象;镀层成片状脱离基体材料的现象(3)烧焦:在过高电流下形成的颜色黑暗、粗糙、松散等质量不佳的沉积物,其中常含有氧化物或其它杂质。

(4)麻点:在电镀或腐蚀中,与金属表面上形成的小坑或小孔(5)粗糙:在电镀过程中,由于种种原因造成的镀层粗糙不光滑的现象.(6)水印、色斑:通常用于表面被污染所引起的不均匀润湿性,使表面上的水膜变的不连续。

金属表面电镀检验标准

金属表面电镀检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义3.1 A 面:指电镀件正面(在使用过程中能直接看到的表面)。

3.2 B 面:指电镀件四侧边(需将电镀件偏转45~90 °才能看到的四周边)。

3.3 膜厚:电镀层厚度(须符合图纸规定,未明确规定者,须达5um以上)。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5、检验方案5.1外观检验方案:一般情况下,产品表面外观检验要求100%进行检验,检验方式依据本标准。

特殊产品根据产品的具体要求检验(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度达到设计要求的表面粗糙度值。

5.3 性能检验方案:性能检验属破坏性实验,每批次一件或两件检验则可,也可根据公司实际情况检验。

6、外观不良现象及说明6.1 污渍:一般为加工过程中,不明油渍或污物附着造成。

6.2 异色:除正常电镀色泽外,均属之(例如:铬酸皮膜过度造成的黄化,或光亮剂添加不当等)。

6.3 针孔:电镀表面出现细小圆孔直通素材。

6.4 软划痕:没有深度的划痕(无手感)。

6.5 硬划痕:硬物摩擦造成的划痕或有深度的划痕(用手指摸刮有感觉)。

6.6 电极黑影:指工作在电挂镀时,挂勾处因电镀困难产生之黑影。

6.7 电击:电镀过程中,工件碰触大电流产生异常的缺口。

6.8 白斑:材料电镀前表面锈蚀深及底材时,电镀后因光线折射,产生白色斑纹。

6.9 水纹:烘干作业不完全或水质不干净造成。

6.10 过度酸洗:浸于酸液中的时间过长,造成金属表面过度腐蚀。

6.11 吐酸:药水残留于夹缝无法完全烘干,静置后逐渐流出,常造成腐蚀现象。

6.12 脱层(翘皮):镀层附着力不佳,有剥落的现象。

7、外观检验允收标准8、结合力质量要求和测试8.1 划痕法:用锋利小刀在表面上切割1mm ×1mm 的格子,横纵数的格数不少于 5 格,划痕深度应深及基体。

J05.1-01·采购、维修设备开箱验收标准

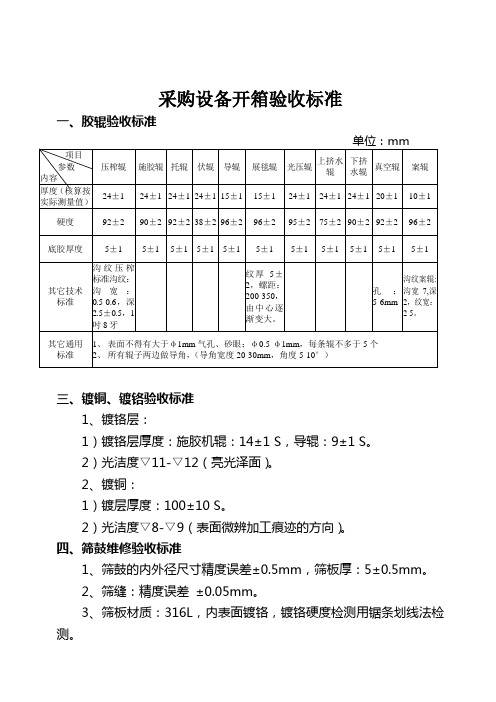

采购设备开箱验收标准一、胶辊验收标准单位:mm 项目参数内容压榨辊施胶辊托辊伏辊导辊展毯辊光压辊上挤水辊下挤水辊真空辊案辊厚度(核算按实际测量值)24±124±124±124±115±115±124±124±124±120±110±1硬度92±290±292±238±296±296±295±275±290±292±296±2底胶厚度5±15±15±15±15±15±15±15±15±15±15±1其它技术标准沟纹压榨标准沟纹:沟宽:0.5-0.6,深2.5±0.5,1吋8牙纹厚5±2,螺距:200-350,由中心逐渐变大。

孔:5-6mm沟纹案辊:沟宽7,深2,纹宽:2-5。

其它通用标准1、表面不得有大于φ1mm气孔、砂眼;φ0.5-φ1mm,每条辊不多于5个2、所有辊子两边做导角,(导角宽度20-30mm,角度5-10°)三、镀铜、镀铬验收标准1、镀铬层:1)镀铬层厚度:施胶机辊:14±1 S,导辊:9±1 S。

2)光洁度▽11-▽12(亮光泽面)。

2、镀铜:1)镀层厚度:100±10 S。

2)光洁度▽8-▽9(表面微辨加工痕迹的方向)。

四、筛鼓维修验收标准1、筛鼓的内外径尺寸精度误差±0.5mm,筛板厚:5±0.5mm。

2、筛缝:精度误差±0.05mm。

3、筛板材质:316L,内表面镀铬,镀铬硬度检测用锯条划线法检测。

4、铆钉铆结紧固,内表面不得高于筛板内表面。

五、辊类磨面验收标准1、中高误差±2S。