压铸工艺培训教材共50页文档

压铸工艺设计培训教材

Ⅲ阶段:压射力为F3。压射冲头按要求的最大速度前进,金属液充满整个型腔。金 属液突破内浇口阻力填充型腔,压射力升至F3,在此阶段结束前由于水锤作用压射力 升高产生第二个压力峰值。( 充型,充满)

2019/7/28

20

2019/7/28

21

3.4 充填时间、持压时间与留模时间

3.4.1 充填时间

金属液开始压射入模具型腔直至充满型腔所需的时间称为充填时 间。

充填时间的长短,与压铸件的大小、壁厚和复杂程度、模具结构、 内浇口的截面积、充填速度及合金的特性等各种因素有关。

2019/7/28

22

2019/7/28

3

当以低的充填速度及( A 内/A )>1/3时,除液体金属聚集区的 前沿部分稍有扰动外,其余部分则相当稳定,而且随着聚集区 增长,充填过程越来越平稳。反之,当( A 内/A )<1/3时,在 高的充填速度下,整个充填过程中,聚隼区发生激烈扰动。在

聚集区追上“前流”以前,型腔被液体金属填充部分的长度与

压铸时不论合金的种类和压铸件的复杂程度如何,一般充填时间 都是很短的。中小型压铸件,仅仅在0.02-0.03 S之间或者更短,

因此很难找到一种确定最合适充填时间的办法。

但在压铸过程中,充填时间对压铸件质量的影响是很明显的。

充填时间长,充模速度慢,有利于排气,但压铸件表面粗糙度值

较高。

充填时间短,充模速度高,可获得表面粗糙度值较低的压铸件,

压铸培训教材

压铸培训教材压铸是一种加工工艺,与砂型铸造和蜡模铸造不同,具有大批量生产、尺寸精密、外表漂亮的特点。

压铸可分为热室压铸和冷室压铸。

压铸的过程包括低速阶段、高速阶段和增压阶段,目的是为了排出空气、获得漂亮的压铸外观、卷入空气的细微化、补充因冷却收缩导致的缩孔和使铸件获得致密的组织。

新的压铸工艺包括真空压铸、ACURAD压铸、局部加压法和半凝固压铸。

在压铸过程中,需要注意安全事项,例如模具分型面处不得站立,炉子里不能有水分进入,操作时必须切断电源开关等。

应急措施包括铝液爆炸时躲避并高声通知,发现火情或异常动作时立即关闭电源并用灭火器或砂子扑灭,如有人员受伤,必须送医院抢救。

安全的三原则是整理、整顿、清洁、清扫,点检、保养和作业标准化。

铝合金压铸件的不良分析及对策包括尺寸不良、外观不良、内部不良、材质不良和其他不良。

压铸件是铝液高速、高压浇入精密的模具中,不良原因及对策相对明确易掌握。

压铸是一种大批量生产的方法,但是不良发生具有连续性,可能在较短的时间内造成大量废品。

此外,压铸件的尺寸精度很高,稍微的变形都可能导致组装和加工不良,意外的尺寸问题也经常会发生。

压铸模具的冷却速度很快,这可能会导致大型铸件和薄形产品出现花斑等不良现象。

由于高速高压,压铸可能导致气体收缩留在铸件中,因此气孔的彻底消除很困难,电焊补孔也可能导致压铸气孔膨胀,而T6热处理也不现实。

此外,压铸还可能产生硬质点等不良。

压铸不良的直接原因包括产品形状设计不合理、压铸机及充填条件的不合理、模具及浇口系统的不合理、压铸作业的不适当、原材料及溶解技术的不适当以及作业者的失误。

而压铸不良的间接原因则包括工艺的不合理、品质管理(操作、作业标准、检查标准等)的未落实、操作者和管理者不重视等。

尺寸不良包括尺寸不良、错位、型芯让模、滑块让模、变形、多肉、缺肉、浇口、渣包缺肉等。

其中,尺寸不良的原因可能是图面尺寸误记、检查失误、修模遗漏等。

为了解决这些问题,可以加强图纸管理、定期更换型芯、改变浇口方向、改变产品形状、修正模具磨损等。

压铸工艺培训讲义

压铸工艺培训讲义一.概述二.压铸过程中的主要参数三.压铸工艺四.铝合金五.压铸机应具有的操作程序六.压铸件的缺陷及分析2007.7一. 概述压力铸造是近代金属加工工艺中发展较快的一种少无切削的特种铸造方法。

它是将熔融金属在高压高速下充填铸型,并在高压下结晶凝固形成铸件的过程。

高压高速是压力铸造的主要特征。

常用的压力为数十兆帕,填充速度(内浇口速度)约为16~80米/秒,金属液填充模具型腔的时间极短,约为0.01~0.2秒。

由于用这种方法生产产品具有生产效率高,工序简单,铸件公差等级较高,表面粗糙度好,机械强度大,可以省去大量的机械加工工序和设备,节约原材料等优点,所以现已成为我国铸造业中的一个重要组成部分。

二. 压铸过程中的主要参数在压力铸造的整个过程中,压力起到了主导作用。

熔融金属不仅在压力作用下充满压室进入浇注系统,而填充又在压力作用下凝固成型。

在压射过程中各个阶段,随着冲头位置的移动,压力也出现不同的变化,这个变化规律都会对铸件质量产生重大影响。

因此我们应对压铸过程中压力的作用与变化要有一个感性认识,这也是压铸技术的理论基础。

现以常用的卧式冷室压铸机为例,来逐步描绘出压射过程中,随着冲头位置的移动和压力之间的变化规律。

首先要说明的是在以下各阶段图形中,左图表示压射的过程,右上图表示每一个位移阶段相应的压力变化值,右下图为相应的压射冲头位移曲线。

现将图中各阶段的具体内容说明如下:图(a),起始阶段,金属液开始浇入压室,准备压射。

图(b),第Ⅰ阶段,压射冲头慢速移动越过浇料口,金属液受到冲头的推动,由于速度较慢,压室中不产生浪涌,故金属液不致从浇口中溅出,这种状况也是在起始压射阶段所要求的。

这时推动金属液的压力为P0。

其作用有二,即克服压射油缸中活塞在移动时的摩擦力和冲头与压室之间的摩擦力。

冲头越过浇料口的这段距离为S1,称为慢速封口阶段。

图(c),第Ⅱ阶段,压射冲头以高于第Ⅰ阶段的速度向前运动,此时金属液充满整个压室前端,聚集到内浇口前沿之处,与这一阶段速度响应的压力上升值达到P1,冲头在这一阶段所运动的距离为S2,称为金属液堆积阶段。

压铸工艺学习培训资料-干货分享共51页

1、不要轻言放弃,否则对不起自己。

,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

压铸工艺学习培训资料-干货分享 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

压铸工艺设计培训教材-文档资料

科普夫(Kopf)在压铸机上安装测试仪器,通过示波器将压铸过程中压力和 速度的变化显示出来,再将其拍摄下来。最后对示波器图像进行分析,所得 结论:进入型腔内液体金属的动能决定着充填形态,如果内浇道处的液体金 属的动能大于型腔内的流动阻力,则按弗格梅尔理论充填;反之,则按勃兰 特理论充填。

现在人们已经清楚地认识到,对于液体金属充填铸型过程的认识,对确定 排气道的位置及基本压铸参数是非常重要的。

为了探明压铸时液体金属充填铸型的真实情况,长期以来人们进行了一系列的试 验研究工作,提出了各种充填理伦,但这些论点都是在特定的试验条件下获到的,有 一定局限性,要求人们在应用中具体情况具体分析,使充填埋论进一步完善和深化, 典型的充填理论归纳起来主要有如下几种:

3.1.1 喷射填充理论

3.1.2 全壁厚填充理论

3 喷射填充理论

1932年弗洛梅尔(Frommer)提出了在压力作用下,液体金属充填铸型的第 一个理论。他从锌合金压铸的实践经验中推导出结论:认为液体金属的充填过程 是遵循流体力学定律,并且有摩擦和涡流现象。液体金属充填矩形型腔时的运动 特性和内浇道截面与型腔截面积之比值(A 内/A)有关。

2019/5/31

3

当以低的充填速度及( A 内/A )>1/3时,除液体金属聚集区的 前沿部分稍有扰动外,其余部分则相当稳定,而且随着聚集区 增长,充填过程越来越平稳。反之,当( A 内/A )<1/3时,在 高的充填速度下,整个充填过程中,聚隼区发生激烈扰动。在

聚集区追上“前流”以前,型腔被液体金属填充部分的长度与

液体金属填充速度和温度、型腔的形状以及铸型的温度等因素

有关。充分的排气是减小涡流和减少铸件内卷入气体的重要条 件。

2019/5/31

压铸培训教材

为此,要获得质量稳定的优质铸件,必须将模 具温度严格控制在最佳的工艺范围内。这就必须应 用模具冷却加热装置,以保证模具在恒定温度范围 内工作。目前,正常生产时没有冷却水的点浇口模 具型腔温度可以达到360度,而配有冷却水的台湾模 具型腔温度可以控制在260度左右,因此需要根据产 品特点(用铝量)来设计模具冷却系统,带有冷却 水道的模具一定要接冷却水。

合模力 压铸过程中,填充结束并转为增压阶段时,作 用于正在凝固的金属上的比压(增压比压),通过 金属(铸件浇注系统、排溢系统)传递型腔壁面, 此压力称为胀型力(又称反压力)。 当胀型力作用在分型面上时,便为分型面胀型 力,而作用在型腔各个侧壁方向时,则称为侧面胀 型力。 通常情况下必须使锁模力大于计算得到的胀型 力。否则,在金属液压射时,模具分型面会胀开, 从而产生金属飞溅,并使型腔中的压力无法建立, 造成铸件尺寸公差难以保证,甚至难以成型。锁模 力过大,不易排气,过小容易飞铝伤人。

注意(一):喷涂均匀,水分吹净,当有 水分时,铸出的转子端环、导条会产生缩 松。 注意(二):脱模剂必须规定勾兑(脱模 剂:水=1:80-120),否则容易造成端环疏 松,产生废品。

压铸浇口的选择

1)压铸浇口太短,容易造成铸件打不全,导 条缩松; 2)压铸浇口太长,容易顶不出浇口,损坏模 具; 因此浇口厚度一般控制在20±5毫米左右

压铸机应具有的操作程序

1.合模-(浇料)-压射-开模-顶出(复位) -(取件、清模、喷涂)-【适用于无抽芯器压铸 模】 2.动模抽芯器插芯-合模-(浇料)-压射-开 模-动模抽芯器抽芯-顶出(复位)-(取件、清 模、喷涂)-【适用于有动模抽芯器压铸模】 3.合模-动模抽芯器插芯-(浇料)-压射-开 模-动模抽芯器抽芯—顶出(复位)-(取件、清 模、喷涂)【适用于杂物增多,使 其性能恶化。因此铝液过热,易产生缩孔、裂纹、 气孔、氧化夹杂物,故机械性能降低。温度过低, 也会产生流动性差,影响填充条件,产生缺陷。 ④浇注温度过高,又高速的作用下,易产生紊流、 涡流包气。 如:普通电机转子风叶缩松 小冰箱、KFD28DL转子端环气泡

压铸培训教材.

压力铸造应知应会培训教材第一部分压力铸造的基本常识1. 概述定义:压力铸造(简称压铸)是将液态或半液态的金属或合金浇入压铸机的压室内,使之在高压和高速下充填型腔,并在高压下成形和结晶而获得铸件的一种成形方法。

1 .1 压力铸造的工艺过程(见附页1)1 .2 压力铸造的工艺特点金属液在高压下充填型腔并在高压下结晶凝固。

(压力从几十bar 到几千bar )金属液充填型腔速度很高(10~80 m/s ),因而充填时间很短(0. 001~0 . 2s)铸型的热容量大,导热迅速,因而压铸件的组织致密,晶粒细小,强度高,耐磨性和耐蚀性好。

允许金属液或合金液在较低温度下浇注,甚至允许用半液体状态的金属浇注,并可获得复杂薄壁铸件。

1.3 压力铸造的优缺点及应用范围压铸的优点1)生产效率高,容易实现机械化、自动化;(生产周期、一模多腔)2)压铸件尺寸精度高,尺寸稳定性好,因此具有良好的互换性;(IT10~IT14 级)3)压铸件表面质量好,光洁、耐磨,容易进行电镀、涂装及其他表面处理;4)可生产薄壁复杂和带有小孔、螺纹、花纹、镶嵌件和文字图案的铸件;5)金属的利用率高达95% ,节省原材料,缩短加工工时,降低成本。

6)压铸模的寿命高,一副模具可生产数千到数十万个相同产品;7)压铸件的铸态强度比砂型铸件高25%~40% ;压铸的缺点1)采用一般的压铸工艺时,压铸件中有时带有小孔和气泡,不能接受热处理及强化处理,因此这种压铸件不能作为承力构件使用;2)压铸型的制造成本高,制造周期长,不适合单件或小批量生产;3)压铸件的重量和尺寸常受到压铸机的合型力和压铸型制造条件的限制;4)只能使用专用的压铸合金;压力铸造的应用范围1) 压力铸造所采用的合金多为共晶型的铅、锡、铝、镁、铜等有色合金;2) 压铸适用于航空航天、兵器舰船、汽车、摩托车、仪器仪表、家用电器、通信、照明、电脑及日用器械等各行各业,各个领域2 压铸机2 . 1压铸机的分类2.1. 1按压室环境来分a.热压室压铸机压室和冲头始终浸泡在熔融的金属液中b.冷压室压铸机压室和冲头不在金属液中,压室也不用加热。

压铸部培训教材

極有可能由于操作不當﹐而發生變形.

2013/10/13

31

壓鑄部員工培訓教材稿

三﹑ 脫水口

3.2.1 變形解決辦法﹕

a. 要將鑄件進行冷卻 b. 在脫水口時姿勢要對﹐避免局部受力不均 c. 要對入水及鑄件垃圾位結構進行分析﹐盡量在

施加壓力時順著它的結構特點。

例如﹕65. 0603手抽垃圾簡圖﹕ 垃圾位入水 操作方法 向下用力

2013/10/13 10

壓鑄部員工培訓教材稿

一﹑成型鑄件生產

1. 3. 壓鑄材料﹕

3#料﹕

常用料﹐主要特點是不含銅﹐價優﹑好電鍍

2013/10/13

11

壓鑄部員工培訓教材稿

一﹑成型鑄件生產

1. 3. 壓鑄材料﹕

5#料﹕

含銅﹐主要用于生產強度高﹑ 硬度相當高的產品。

2013/10/13

12

壓鑄部員工培訓教材稿

2013/10/13 21

壓鑄部員工培訓教材稿

一﹑成型鑄件生產

1.6. 壓鑄機熔爐﹑中央熔爐﹑大熔爐溫度控制 及注意事項﹕

解決方法﹕ a . 嚴格按中央熔爐加料及溫度控制

指引去操作 b. 戴安全帽作業 c. 倒料時嚴禁用開關去撞擊料斗 d. 定期通知維修人員檢查鋼絲

2013/10/13 22

壓鑄部員工培訓教材稿

壓鑄部員工培訓教材稿

一﹑成型鑄件生產

1. 4. 回爐電鍍料處理

1. 4. 2 回爐料與合金錠混用時應注意的事項﹕ a. 回爐料在一爐中最多比例點50 %﹐不能超越﹐連續的 重熔會導致鎂和鋁的減小。(注﹕鋁會使合金料熔點降低﹐ 改善鑄造性能﹐ 鎂會減少晶間腐蝕) b. 細小的回爐料不要與大塊回料相混合﹐如果混合﹐氧 化損失通常很大。 c. 電鍍廢料如混在合金料中﹐ 會帶來后工序加工困難﹐ 因為電鍍廢料中含有鎳﹑鉻﹐會造成鑄件后工序拋光機加工 困難。

压铸培训教材

概说压铸作为有别于砂型铸造及蜡模铸造的一种加工工艺,具有大批量生产、尺寸精密、外表漂亮的特点。

压铸又可分为热室压铸、冷室压铸。

压铸的过程可以简单地描述成:低速阶段:料勺倒铝后,压射到模具的浇口附近。

(目的是:①排出空气;②为高速压射准备。

)高速阶段:从浇口处切换,快速压入模芯。

(目的:获得漂亮的压铸外观)增压阶段:压射停止时,在未凝固前进行。

(目的:①卷入空气的细微化;②因冷却收缩导致的缩孔进行补充; ③使铸件获得致密的组织。

新的工艺1.真空压铸:①装上真空抽气装置②改造模具结构(气密性要求)。

2.ACURAD压铸:①浇口大,速度慢。

② 2 重压射。

3.局部加压法厚肉处高压型芯打入。

4.半凝固压铸(ADC1 不适用,偏析)、安全A .严禁事项1.模具分型面处,不得站立,以防止被飞边射伤。

2.炉子里不能有水分进入(包括铝锭、料勺、热电偶棒等未预热过的金属器具),以免造成爆炸。

3.压铸机、模具修理时,如有身体一部分要进入动作结构时,必须切断电源开关。

以免机械误动造成人身残废。

4.压铸机的操作必须单人完成,当有帮手时,必须在相互确认后方可合模、开模等。

5.行车吊装模具及坩锅时,在其下方不得有人或压机,不准快速晃动。

B .应急措施1.铝液爆炸时,操作工应尽快躲避,并高声通知。

2.发现火情或异常动作时,应立即关闭电源,随后用灭火器或砂子扑灭。

3.如有人员受伤,必须以最快速度送医院抢救。

C •安全的三原则1 . 4S—整理、整顿、清洁、清扫a.清洁的场地容易发现漏油、漏水之处,以便及时修理。

b.整齐、整洁的场所在发生意外时便于及时躲避。

c.防止滑倒、绊倒等的发生。

2.点检、保养可以提前发现设备、装置的隐患,尽快解决。

3.作业标准化作业标准含有安全效率、质量考虑,而且也是历次血的教训提炼而成的。

操作者必须无条件执行(不管理解与否),生产主管应进行监督、指导,以利操作者理解、执行。

、不良分析及对策(铝合金)(一)分类1.尺寸不良2.外观不良3.内部不良4.材质不良5.其他不良(二)特点1.压铸件是铝液高速、高压浇入精密的模具中,发生的不良原因及对策,与其他铸造方法比较相对明确易掌握。

压铸培训教材

司炉操作方法与注意事项一、项目1、使用电力3相380V2、碳化硅石墨坩埚3、铝材为ADC12、ALSI10MG等。

二、注意事项1、新炉新坩埚每一次开炉时必须慢慢加温,约每一小时调升100度至700度后,坩埚成橙红色时开始下料。

2、铝锭欲放入坩埚内时须确保干燥,慢慢放入以避免撞擎坩埚(坩埚材质为碳化硅石墨很容易破碎)3、铝汤杓、除渣治具、铝锭回收毛边铝材不可含有水、油污等,(以防爆炸铝液飞溅伤人)埚内严禁投入任何异物,不同材质严禁混入。

4、作业中必需带两双绵手套并注意高温。

5、铝汤杓、除渣治具使用前表面需涂上被覆剂完整后,并预热后才可使用。

三、作业方法与程序(一)确认材质1、熔解温度:650-690度(用温度表控制)2、熔解时间约3H3、投料铝锭:再生料=4:3(二)程序1、铝料熔解650度后进行除渣作业,用除渣治具将除渣剂1Kg/350Kg-450Kg熔汤投入铝汤内,并搅拌20-30秒使渣物全部浮出再用除渣治具将渣物清除。

2、除渣完后再将铝汤沉静10-20分钟才可生产。

3、每一天每一只炉熔出铝汤必需作化学分析。

另:电炉熔解作业标准一、冷炉开炉步骤1、先清除炉底残留的杂物。

2、堆置条状的铝锭至炉满为止,铝锭愈密集则熔解时间愈短3、熔解熔加盖后开始送电至铝块熔解。

二、开炉后或出汤后的补料作业1、加入回收材与原材料(比例约为1/3-2/5回收材,2/3-3/5之铝锭),倒入熔解炉后熔解,当铝温到达700度±20度时使用除渣剂,此时不可送电,待除渣后再送电保温。

(此为预防除渣剂因送电而被磁力线吸附在炉身上,减少炉内容积及增加除渣剂混入铝液中的机会)。

2、出汤时须用织杂滤网过滤铝汤,以清除铝汤内杂质。

3、出汤量纺为全容量的1/3-1/2,至少须留有全容量之1/2以加快再熔解之速度。

压铸生产前准备(模具保养人员)一、模具整备1、模具清洗度1次4-6天或1次/1500-2000个。

2、将模具内外和部清洗干净,并用气将水吹干。

压铸安全知识培训教材

压铸安全知识培训教材一、导言压铸是一种常见的金属加工方法,广泛应用于各个行业。

然而,由于压铸作业涉及到高温、高压等危险因素,不正确的操作可能导致意外事故的发生。

为了提高压铸工人的安全意识和技能水平,本培训教材将重点介绍压铸过程中的安全知识和应对措施。

二、压铸的危险因素及防范措施1. 温度和热辐射压铸涉及到高温金属的熔化和流动,因此存在温度和热辐射的危险。

为了保证作业人员的安全,需要采取以下防范措施:- 使用耐热手套和防火服装,减少对皮肤的热辐射;- 安装隔热屏障,减少作业区域的温度;- 提供清凉饮料和经常休息,防止高温引起中暑。

2. 压力和液压飞溅压铸过程中,液压系统会产生高压,而金属液体也可能飞溅出来,对作业人员造成伤害。

为了预防这些危险,应该采取以下措施:- 严格遵守操作规程,确保设备的正常运行和安全维护;- 确保液压系统的稳定性,定期检查和更换液压油;- 在液压飞溅可能发生的地方设置防护罩和护目镜。

3. 机器设备操作风险在压铸机的操作过程中,操作者可能面临夹机、卡机和碰伤等危险。

为了减少这些风险,以下是一些建议:- 使用适当的个人防护装备,如安全帽、安全鞋等;- 确保设备的稳定性和正确的安装,及时修复设备故障;- 接受专业的培训和指导,掌握正确的操作技巧。

4. 有害气体和化学品压铸过程中,可能产生有害气体和化学品的释放,对人体健康造成威胁。

为了保护作业人员的身体健康,应该采取以下预防措施:- 在通风不良的环境中,戴上防毒面具和通风设备;- 使用符合安全标准的化学品,并妥善存放和处理化学品的废料。

三、事故应急处理尽管我们已经采取了一系列的安全措施,但事故仍有可能发生。

因此,培训教材还应包含事故应急处理的基本知识。

1. 火灾事故在发生火灾事故时,应立即采取以下应急措施:- 立即报警,并通知附近的人员撤离;- 切断电源和气源,避免火势蔓延;- 使用灭火器或灭火器材进行初期扑救,但在火势无法控制时,应立即撤离。

压铸培训教材

Cu 銅

2.5-3.0

0.25max

0.75-1.25

0.25max

0.8-1.3

0.5-1.2

2-2.5

Fe 鐵(max)

0.1

0.1

0.1

0.075

0.075

0.075

0.075

Pb 鉛(max)

0.005

0.005

0.005

0.003

ห้องสมุดไป่ตู้

0.006

0.006

0.006

Cd 鎘(max)

0.004

0.004

備注

C3692用

其余產品用

EATON系列 (C12)產品用

NOTE(備注):Zinc alloy die casting may contain nickle,chromium silicon, Manganese, for amount of 0.2 0.2 0.35 and 0.05%

respectively,No harmful effects have ever been noted because of these elements in these concentrations 壓鑄用鋅合金可以含鎳、鉻、硅、錳, 但含量分別應不超過0.2%、0.2%、0.035%、0.05%。因為這些元素在此種含量下, 未曾有產生不良效應的記錄。

压铸培训教材

压力铸造(简称压铸)的实质是在高压作用下,使

液态或半液态金属以较高的速度充填压铸型型腔, 并在压力下成型和凝固而获得铸件的方法。

高压和高速充填压铸型是压铸的两大特点。它常 用的压射比压是从几千至几万kPa,甚至高达 2×105kPa。充填速度约在10~50m/s,有些 时候甚至可达100m/s以上。充填时间很短,一 般在0.01~0.2s范围内。

压铸工艺学习培训资料

(2)外观缺陷 ①欠铸 成型过程中出现填充不完整的部位 ②流痕 铸件表面上有纹络或金属液流动的痕迹 ③冷隔 充型过程中金属液相遇处未互相融合而留下的缝

隙

④裂纹 由于收缩或铸件顶出不平衡时造成铸件开裂 ⑤收缩 由于金属液凝固时的收缩在铸件表面出现的凹陷 ⑥气泡 压铸件表面皮下气孔鼓起所形成的泡状缺陷 ⑦擦伤 铸件从模具中顶出时在铸件表面形成的拉伤痕迹

AM60液相线温度615°C,浇注温度可根据 实际成型情况适当提高。

2、速度

冲头推动熔融金属的速度称为冲头速度,又称 压射速度。

(1)冲头速度

Ⅰ 冲头速度的作用 ①压射冲头以一定速度推动金属液,使金属液充满

鹅颈和料管,并堆聚在内浇口前沿,在慢速推进 中可使料管内的气体有充分时间逸出。

②冲头按调定的最大速度移动,金属液突破 内浇口阻力,在较短时间内填满型腔。

一、影响压铸件质量的主 要工艺参数

1、温度

金属液的浇注温度和模具工作温度是 压铸过程的热因素。为了提供良好的填充 条件,控制和保持热因素的稳定性,必须 保证金属液温度和模具温度符合规范。

(1)模具温度 ①模具工作温度的作用

避免金属液剧烈激冷而使压铸件压不成型 因激冷而形成大的线收缩,引起裂纹和开 裂 改善型腔排气条件获得表面光洁、轮廓清 晰、组织致密的压铸件 避免模具受到剧烈的热冲击,延长模具的 使用寿命

(5)其它缺陷 ①理化性能不良 强度、耐蚀性等理化性能

未达到规定标准

②气密性不良 对铸件内加压时出现泄露 ③镶嵌件遗漏

2、产生缺陷的原因及对策

模具或模具装配 不良

型芯弯曲

尺 寸 模具冲蚀 超 差 收缩引起的尺寸

变化

模具强度不足

检查模具装配情况 检查螺钉松动情况 检查模仁和模框之间的平行度 检查分型面是否平行、模仁和模框之间的配合间隙是否适当

压铸工艺培训教材 共50页PPT资料

热压室压铸机压铸工艺简图

冷压室压铸机 (Cold Chamber Die Casting Machine)

冷 压 室 压 铸 机

冷压室压铸机压铸工艺简图

压铸工艺的优点:

1. 产品质量好 铸件尺寸精度高,一般相当于6~7级,甚至可

达4级;表面光洁度好,一般相当于5~8级;强 度和硬度较高,强度一般比砂型铸造提高25~30 %,但延伸率降低约70%;尺寸稳定,互换性 好;可压铸薄壁复杂的铸件。例如,当前锌合 金压铸件最小壁厚可达0.3mm;铝合金铸件可 达0.5mm;例如我司生产过的一款产品起壁厚 为0.3mm.

原理:把镁合金颗粒投入料斗,原 料经过加热到高温的筒,螺杆的转 动对镁合金产生剪切作用,使其成 为具有触变物理性能的半固态浆料, 快速注射到模具内成形。

成形原理

射铸成形过程(1)Βιβλιοθήκη 铸成形过程(2)射铸成形机

谢 谢 大 家!

热流道组件图

热流道组合示意图

安装在模具上的热流道

(2)压 铸 过 程

(3)标准化设计

1)可以使用不同的热流杯长度配 合模具设计。

2)又单流、双流、管状的导流块。

3)配合温控仪,可控制热流温度、 水冷、加热及显示温度。

2、热流道工艺的特点

(1)避免铸件产生冷纹、冷 隔等缺陷,提高铸件表面质 量。

東莞佑旺五金壓鑄有限公司

壓鑄鋅合金的化學成份

合金牌號

化學成份(質量分數)(%)

主要成份

雜質(不大於)

Al

Cu

Mg

Zn

Fe

Pb

Sn

Cd

Ca

ZZnA 14C u1Y (3# ) 3.5~ 4.3 0.75~ 1.25 0.03~ 0.08

压铸安全培训教材

压铸安全培训教材一、前言欢迎各位参加压铸安全培训课程。

本教材旨在提供关于压铸工艺的安全知识,帮助您了解并掌握压铸操作过程中的安全要点和技巧,保证您在工作中的安全与健康。

二、压铸工艺概述1. 压铸定义压铸是一种将熔化金属注入金属型腔内,通过压力将金属凝固后取出的一种铸造工艺。

2. 压铸工艺步骤(1)模具准备:清洁模具表面,确保模具内部无异物。

(2)熔化金属:将合适的金属材料加热熔化至液态。

(3)模具装配:将模具安装在压铸机上,并检查模具是否完好无损。

(4)注入金属:将熔化金属注入模具腔内。

(5)冷却与凝固:待金属冷却凝固后,取出模具。

(6)后处理:修整、打磨、喷涂等加工工序。

三、压铸安全风险及应对措施1. 烫伤风险(1)风险描述:熔化金属温度高,操作不当可能导致烫伤。

(2)应对措施:佩戴隔热手套、护目镜等个人防护装备,确保安全操作。

2. 压力伤害风险(1)风险描述:压铸机在工作过程中产生高压,操作不当可能导致压力伤害。

(2)应对措施:严格按照操作规程操作,确保安全距离,避免身体接近压铸机。

3. 金属飞溅风险(1)风险描述:熔化金属注入模具时,发生喷溅,可能导致人身伤害。

(2)应对措施:佩戴热防护服、面罩等防护装备,保护头部和身体。

4. 模具损坏风险(1)风险描述:操作不当,可能导致模具损坏。

(2)应对措施:正确安装模具,操作时避免撞击、碰撞等危险行为。

5. 职业病风险(1)风险描述:长期接触金属粉尘和有害物质可能导致职业病。

(2)应对措施:佩戴呼吸防护装备,做好通风换气,定期体检。

四、紧急情况处理1. 烧伤处理(1)应立即用清水冲洗烧伤部位,至少持续20分钟。

(2)及时送医院就医,接受专业医生治疗。

2. 失火处理(1)迅速切断电源和燃气供应,确保消防安全。

(2)使用灭火器或呼叫专业消防队伍进行灭火。

五、安全操作指南1. 熟悉压铸机的操作规程和紧急停机按钮位置。

2. 不用手触摸正在运作的压铸机。

3. 遵守防护装备佩戴规定,包括护目镜、防护手套、安全鞋等。

铝合金压铸工艺基础知识培训共51页

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴

Байду номын сангаас

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

東莞佑旺五金壓鑄有限公司

壓鑄鋅合金的化學成份

合金牌號

化學成份(質量分數)(%)

主要成份

雜質(不大於)

Al

Cu

Mg

Zn

Fe

Pb

Sn

Cd

Ca

ZZnA 14C u1Y (3# ) 3.5~ 4.3 0.75~ 1.25 0.03~ 0.08

0 .1

0.005 0.003 0.0005

/

其

餘

ZZnA 14C u3Y (5# ) 3.5~ 4.3 2.5~ 3.0 0.02~ 0.06

原理:把镁合金颗粒投入料斗,原 料经过加热到高温的筒,螺杆的转 动对镁合金产生剪切作用,使其成 为具有触变物理性能的半固态浆料, 快速注射到模具内成形。

成形原理

Байду номын сангаас

射铸成形过程(1)

射铸成形过程(2)

射铸成形机

谢 谢 大 家!

热压室压铸机压铸工艺简图

冷压室压铸机 (Cold Chamber Die Casting Machine)

冷 压 室 压 铸 机

冷压室压铸机压铸工艺简图

压铸工艺的优点:

1. 产品质量好 铸件尺寸精度高,一般相当于6~7级,甚至可

达4级;表面光洁度好,一般相当于5~8级;强 度和硬度较高,强度一般比砂型铸造提高25~30 %,但延伸率降低约70%;尺寸稳定,互换性 好;可压铸薄壁复杂的铸件。例如,当前锌合 金压铸件最小壁厚可达0.3mm;铝合金铸件可 达0.5mm;例如我司生产过的一款产品起壁厚 为0.3mm.

0.4-1.0 ≤1.0 ≤0.05 - ≤1.0 ≤0.01 ≤0.01

A F-EP-A D -002 版本:A3

核准:

審核:

制定:

東莞佑旺五金壓鑄有限公司

锌、铝合金工艺性能和力学性能

类别

性能

密度 g.cm-3

线收缩率 %

体收缩率 液相线温度 固相线温度 浇注温度

%

°C

°C

°C

抗拉强度 伸长率 布氏硬度

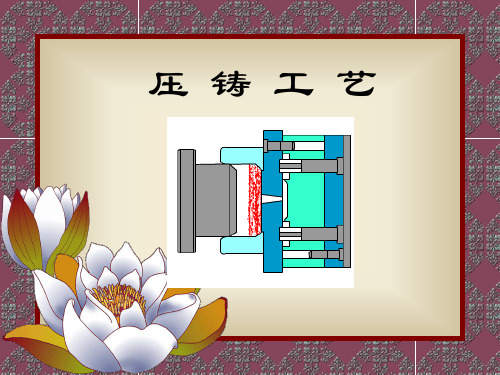

压铸工艺

压铸简介

压力铸造的定义: 熔融金属在压射冲头作用下,

高压高速充填型腔,并且在高压 下凝固形成铸件的铸造工艺。

四:压铸机的类型 压铸机一般分为热压室压铸

机和冷压室压铸机两大类。冷 压室压铸机按其压室结构和布 置方式分为卧式压铸机和立式 压铸机(包括全立式压铸机) 两种。

热压室压铸机 (Hot Chamber Die Casting Machine)

4.表面涂覆种类多: 有抛光,喷砂,烤漆,电镀, 铬酸防氧化等 。

压铸工艺的缺点:

1、复杂的浇注系统导致材料的利用率 不高;

2、压铸件中经常有气孔和夹杂存在; 3、高熔点合金,模具寿命较低; 4、不宜小批量生产,其主要原因是

压铸型制造成本高,压铸机生产效 率高,小批量生产不经济。

压铸材料 锌/铝合金的化学成分及性能

72-80

压铸应用范围及发展趋势

压铸是最先进的金属成型方法之一,是

实现少切屑,无切屑的有效途径,应用很 广,发展很快。目前压铸合金不再局限于 有色金属的锌、铝、鎂和铜,而且也逐渐 扩大用来压铸铸铁和铸钢件。

压铸件的尺寸和重量,取决于压铸机的功率。由

于压铸机的功率不断增大,铸件形尺寸可以从几毫米 到1~2m;重量可以从几克到数十公斤。国外可压铸 直径为2m,重量为50kg的铝铸件。压铸件也不再局限 于汽车工业和仪表工业,逐步扩大到其它各个工业部 门,如农业机械、机床工业、电子工业、国防工业、 计算机、医疗器械、钟表、照相机和日用五金等几十 个行业。

ðb/Mpa ð/%(L0=250)

HB

铝合金 2.5-2.8 0.8-1.25 3.0-6.9 600-650 545-577 630-670 220-240

1-2

60-90

锌合金 6.3-6.8 1.17-1.25 3.5-6.8 405-415 375-495 420-450 241-268

1-2

金属锭→液态→制备浆料 (搅拌→ 冷却)→半固态浆 料→淬冷→铸锭→ 切割胚料 → 重新加热→触变压铸

半固态压铸工艺过程

优点:

充型平稳,铸件尺寸精度 高,表面质量优良,气孔、缩 孔、缩松缺陷少,组织致密。 可以热处理、可以焊接。压铸 模寿命长。

三、射铸成形 (Injection Molding)

2.生产效率高

机器生产率高,15T机台每天最高产能为14000模 次,88T为8000模次.

3.经济效果优良,<相对其他金属产品而言>

由于压铸件尺寸精确,表泛光洁等优点。一般 不再进行机械加工而直接使用,或加工量很小, 所以既提高了金属利用率,又减少了大量的加工 设备和工时;铸件价格便宜;可以采用组合压铸 以其他金属或非金属材料。既节省装配工时又节 省金属。

热流道组件图

热流道组合示意图

安装在模具上的热流道

(2)压 铸 过 程

(3)标准化设计

1)可以使用不同的热流杯长度配 合模具设计。

2)又单流、双流、管状的导流块。

3)配合温控仪,可控制热流温度、 水冷、加热及显示温度。

2、热流道工艺的特点

(1)避免铸件产生冷纹、冷 隔等缺陷,提高铸件表面质 量。

≤0.6 ≤0.05 ≤1.2

-

- ≤0.3

-

-

Y ZA 1Si10M g

Y L104 8.0-10.5 ≤0.3 0.2-0.5 0.17-0.30 ≤1.0

-

- ≤0.3 ≤0.01 ≤0.01 其余

Y ZA 1Si12C u2M g1 Y L108 11.0-13.0 1.0-2.0

0 .3 -0 .9

0 .1

0.005 0.003 0.0005

/

核准:

審核:

A F-EP-A D -002 版本:A 3

制定:

東莞佑旺五金壓鑄有限公司

壓鑄铝合金的化學成份

合金牌號

合金 代号

Si

Cu

化學成份(質量分數)(%)

Mn

M g Fe N i Ti Zn Pb Sn A l

Y ZA 1Si12

Y L102 10.0-13.0 ≤0.6

最新的压铸工艺

为了克服传统压铸工艺的缺 点,发展出了新的压铸工艺,如 热流道技术、半固态压铸、射铸 成形、真空压铸、加氧压铸、精 速密压铸以及可溶型芯的应用等 新工艺。

一、热流道技术 (Hot Sprue Technology)

(一)侧浇口的热流道技术

1、热流道工艺

(1)热流道组件 热流道的组件包括:bush、 electric heat element、guide、 thermocouples、fix ring、ring 等。

热流道与普通流道长度比较

热流道生产的锌合金压铸件

(2)流道剖面全程为圆形, 散热损失、表面阻力小,有 利于金属液填充型腔。

侧浇口热流道浇注系统

(3)大大减少铸件浇注系统 的金属重量,节约能源及 成本,同时大大减少回炉 料。

热流道与普通流道实物对比

(二)点浇口的热流道技术

普通浇口、热流道侧浇口、热流道点浇口

二、半固态压铸 (Semi-Solid Casting)

原理:在合金液冷却过程中 施加剧烈的搅拌,使枝晶破 碎,得到一种悬浮一定量球 状固相的浆料,进行成形。

(一)流变压铸(Rheocasting)

金属锭→液态→制备浆料 (搅拌→ 冷却)→半固态浆 料→压铸

(二)触变压铸(Thixocasting)