结构陶瓷的新型凝胶注模成型技术研究与进展

陶瓷胶态注射成型技术

陶瓷胶态注射成型技术摘要:结合注射成型和凝胶注模成型技术的优点,发明了陶瓷胶态注射成型技术,实现了水基非塑性浆料的注射成型。

经过研究表明:通过调节工艺中的各项参数和添加适当的助剂,可以实现陶瓷浆料的可控固化;加入应力缓释剂调节高分子网络结构,能有效降低坯体中的内应力,制备出大尺寸陶瓷部件;利用胶态注射成型技术与设备,不仅能实现规模化大批量生产,而且产品具有较高的可靠性,具有广阔的应用前景。

关键词:胶态注射成型;水基非塑性浆料;可控固化;内应力;应力缓释剂Colloidal Injection Molding of CeramicsAbstract:Colloidal injection molding of ceramics(CIMC) is a new ceramic forming technique,which combines the advantages of gel-casting and injection molding, to achieve a non-plastic water-based slurry injection.After the study show that;all kinds of lectors which effect solidification of slurry is studied and then we can control solidification course.Internal stress of green body is also studied and large-size ceramic component can be got by adding moderator.So high performance ceramics with complex shape is manufactured by CIMC technique with high reliability,high automation and low cost.Key words:colloidal injection molding;injection molding;controllable solidification;stress;stress release agent引言随着技术的进步,高性能陶瓷以其优异的耐高温、高强度、耐磨损、耐腐蚀等性能和优点被广泛地应用于工业、国防、机械、石油、汽车、家用电器等各个领域的候选材料。

凝胶注膜成型

★ 凝胶注膜成型工艺特点

Gelcasting基于传统的陶瓷制作工艺和有机化学 知识的结合,将陶瓷粉末分散在有机单体溶液中,有机 单体在催化剂/ 引发剂或热作用下,发生原位聚合反应 形成网状结构将陶瓷粉末包裹其中,成为硬实的坏体。

相对注浆成型来说,Gelcasting 成型周期短,制 品的结构与密度均匀,性能稳定可靠;与注射成型相 比,凝胶注模成型不需要昂贵的成型模具,一般以水作 分散介质,只需少量的粘合剂,因此不需要严格的排胶 工序,适合批量生产及特殊制件的一次成型。

★ 凝胶注膜成型工艺的发展趋势

凝胶注模成型工艺自问世以来,得到了迅猛发 展,其应用前景极为广阔,值得进一步研究开发,其 今后的发展方向主要有以下几个方面。 ① 应用领域的拓展 ② 环境友好型凝胶体系的开发 ③ 合理的凝胶固化方法的研究 ④ 与激光选区烧结成型技术联用 ⑤ 热可逆凝胶注模成型的发展

★ 参考文献

在后续的烧结过程中,聚合物反型被整体烧掉,凝 胶化的PZT坯体由于具有很高的强度而成功地保持了

其 形状,直至烧结完成,得到形状及尺寸精度都很高的 PZT制件。

⑤ 热可逆凝胶注模成型的发展

普通gelcasting工艺中的凝胶过程是化学过程,凝 胶结构为不熔融的大分子网状结构,因此带来一些问

题:①浆液必须现用现配;②注浆后残留于流道和模

今后,该工艺的应用还应进一步拓展,从非金属 粉末要逐步推广到金属领域,其尺寸范围要进一步扩 大,目前主要应用于微米级颗粒成型和较粗的耐火材 料成型,纳米颗粒的应用相对较少,细、密、匀、纯 是性能优良材料的必要条件,因此研究纳米级颗粒注

凝有助于高、精、尖材料的发展。

② 环境友好型凝胶体系的开发

最初的Gelcasting 工艺采用非水溶性丙烯酸 凝胶体系,具有一定的毒性,既不利于操作人员的身体 健康,又会给环境带来一定的危害,因此积极寻求健 康无毒的凝胶体系势在必行。国内外的研究者已经在 这方面做了很多有益的探索,如低毒性的甲基丙烯酰 胺、无毒的藻酸盐、天然凝胶大分子等都得到了较好 的应用。但研究者的目标并未到此结束,寻找一种高 效无毒的凝胶体系一直是他们孜孜以求的目标。随着 全球环保和人类健康意识的日益增强,天然无毒的生 物材料(如明胶、琼脂、壳聚糖等单体)成为研究者 的首选材料。

凝胶注模成型技术

凝胶注模成型技术

凝胶注模成型技术是一种新型的胶态快速成型工艺,由美国橡树岭国家实验室在20世纪90年代初首先发明。

这种技术主要利用有机单体或少量添加剂的化学反应原位凝固成型,获得具有良好微观均匀性和一定强度的坯体,然后再进行烧结制得成品。

凝胶注模成型工艺可以分为水基凝胶注模成型与非水基凝胶注模成型两大体系。

其中,水基凝胶注模成型方法与传统方法类似,简单易行,干燥过程更容易,降低了预混液的粘度,对环境污染小。

非水基凝胶体系常见的溶剂为醇、烃、醚和酮等,采用有机溶剂,不但污染环境,且对于工业生产来说增加了成本。

这种成型技术无需贵重复杂设备,所用模具为无孔模具,且对模具无特殊材质要求,因此是一种低成本成型技术。

同时,它可适用范围广,可制备单一材料或复合材料,对粉体无特殊要求,因此适用于各种陶瓷制品,粗细粒度均可。

凝胶注模成型技术的特点还包括:定型过程与注模的过程是完全分离的,因此成型坯体组分均匀、密度均匀缺陷少,在后续干燥烧结中会保持成型时的比例。

此外,由于坯体在脱模后便具有一定的初始强度,为后期进一步加工制备为更为精密的构件提供了基础条件。

总的来说,凝胶注模成型技术是一种低成本、高效率、环保型的成型工艺,具有广泛的应用前景。

陶瓷原位凝固胶态成形基本原理及工艺过程

陶瓷原位凝固胶态成形基本原理及工艺过程陶瓷作为一种重要的结构和功能材料,被广泛应用于化工、冶金、电子、机械、航空、航天、生物等各个领域。

陶瓷材料成型是为了得到内部均匀和高密度的坯体,提高成型技术是制备高性能陶瓷材料的关键步骤。

不同形态的陶瓷粉体应用不同的成型方法。

如何选择适宜的成型方法,主要取决于对陶瓷材料的性能要求和陶瓷粉体的自身性质(如颗粒尺寸、分布、表面积),下面小编简要介绍几种陶瓷材料成型工艺。

陶瓷材料成型工艺主要分为胶态成型工艺、固体无模成型工艺、气相成型工艺等。

认识陶瓷材料成型工艺一、胶态成型工艺1、挤压成型挤压成型是指将陶瓷粉体、粘结剂、润滑剂等与水均匀混合,然后将塑性物料挤压出刚性模具即可得到管状、柱状、板状以及多孔柱状成型体。

挤压成型优点是:工艺过程简单、适合工业化生产。

缺点是:物料强度低、容易变形,并可能产生表面凹坑和起泡、开裂以及内部裂纹等缺陷。

挤压成型广泛应用于传统耐火材料如炉管、护套管以及一些电子材料的成型生产。

2、压延成型压延成型是指将陶瓷粉体、添加剂和水混合均匀,然后将塑性物料经两个相向转到滚柱压延,而成为板状素坯的成型方法。

压延法成型优点是:密度高,适于片状、板状物件的成型。

3、注射成型陶瓷注射成型是借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

注射成型优点是:可成型形状复杂的部件,并且具有高的尺寸精度和均匀的显微结构。

缺点是:模具设计加工成本和有机物排除过程中的成本比较高。

目前,注射成型新技术主要有水溶液注射成型和气相辅助注射成型。

(1)水溶液注射成型水溶液注射成型采用水溶性的聚合物作为有机载体,很好的解决了脱脂问题。

水溶液注射成型技术优点是:自动化控制水平高,而且成本低。

(2)气体辅助注射成型气体辅助注射成型是把气体引入聚合物熔体中而使成型过程更容易进行。

适合于腐蚀性流体和高温高压下流体的陶瓷管道成型。

4、注浆成型注浆成型工艺是利用石膏模具的吸水性,将制得的陶瓷粉体浆料注入多孔质模具,由模具的气孔把浆料中的液体吸出,而在模具中留下坯体。

氧化铝陶瓷凝胶注模成型工艺研究

氧化铝陶瓷凝胶注模成型工艺研究摘要:本文就氧化铝陶瓷凝胶注模成型工艺在金属腐蚀、传热特性、机械性能、表面粗糙度等方面进行了研究。

在金属腐蚀方面,结果显示凝胶注模成型工艺可以有效降低金属腐蚀。

在传热性能方面,氧化铝陶瓷凝胶注模成型工艺表现出更高的传热系数,改善了凝胶成型物体的导热性能。

在机械性能方面,氧化铝陶瓷凝胶注模成型工艺的抗压强度和抗拉伸强度也都达到了合理的水平。

最后,表面粗糙度方面,氧化铝陶瓷凝胶注模成型工艺能够有效地降低表面粗糙度,从而提高凝胶成型物体的质量。

综上所述,氧化铝陶瓷凝胶注模成型工艺具有良好的性能和可靠性,可以在各种行业中得到广泛应用。

关键词:氧化铝陶瓷胶模型1.言氧化铝陶瓷凝胶注模成型工艺是一种新型的加工工艺,它利用塑胶结构的特点,将特定的合金材料以比较薄的层状进行加工,从而生产精密的塑料零件。

在金属零件制造中,氧化铝陶瓷凝胶注模成型工艺已经非常普遍,由于其具有优良的金属腐蚀性能、优良的传热性能、良好的机械性能和低的表面粗糙度,因此得到了广泛的应用。

由于氧化铝陶瓷凝胶注模成型工艺的广泛应用,它在金属腐蚀、传热特性、机械性能、表面粗糙度等方面的性能和效果也受到了科学界的广泛关注。

因此,本文将就其在上述方面的性能和效果进行研究和分析,以期为科学研究者和实际应用者提供一定的参考。

2.料和方法2.1料本文研究的氧化铝陶瓷凝胶注模成形工艺的材料是由90%的玻璃纤维增强的氧化铝陶瓷注射成形模塑料(GFRC)。

2.2法本文使用由氧化铝陶瓷凝胶注射成形模塑料(GFRC)制作的样品,运用金属腐蚀试验、传热性能实验、机械性能测试和表面粗糙度测定等方法,对氧化铝陶瓷凝胶注模成型工艺的性能和效果进行研究和分析。

3.果和讨论3.1属腐蚀从金属腐蚀方面来看,氧化铝陶瓷凝胶注模成型工艺可以有效地降低金属腐蚀。

在实验条件下,注模成型工艺的金属腐蚀率可以达到0.6%,远低于传统金属注射成型工艺(约为10%),其优势是显而易见的。

六方氮化硼凝胶注模成型研究

催 化剂对 凝胶固化性 能的影 响、以及单体 和引发剂 加入量 对坯 体干燥性 状的影 响等进行 了研

究。

关键 词 :凝胶 注模 ;六方氮 化硼 ;浆料

中图分类号 :T Q14 7 文献标 识码 :A 文章编号 :1 0 -0 3 ( 0 o 1 ( - l 3 0 9 1 4 21 )0 下) o - 4 0 6

成 型 精 度 高 ,但 难 以 成型 复杂 形 状 制 品 。流 动 成

型 法 如 热 压 铸 成型 法 、注 射 成 型 法 和 注 浆 成 型 法 等 ,虽 可 成 型 复杂 形 状 制 品 ,但 都 存 在 着 难 以 解

决 的 严 重 问题 。如 以石 膏 模 吸 有 成 型 设 备 简 单 、可 以 制 成 大 型 复 杂 形体 制 品的 独 特 优 势 ,却 不 宜 制造 壁 厚 悬 殊 、厚 大 截 面 制 品 ,所 获 坯 体 的 密 度 也 不均 匀 ,

1 实验

11 实验 原料 .

h BN粉 体 纯 度 为9 .%,平 均 粒 径 为 04 — 95 .7u m 。凝 胶 有机 单 体 为 丙烯 酰 胺 ( AM) ,交联 有 机 单

具 体 工 艺 是 首 先 将 陶瓷 粉 体 均 匀 分 散 于 含 有 有机 单 体 和 交 联 剂 的水 溶 液 或 者 非 水 溶 液 中 ,在 室温

材料 。 目前 瘠 性 陶 瓷 粉 末 的成 型 方 法 主 要 分 为 压

力成 型 法 和 流 动 成型 法 两大 类 。使 用 最 多 的压 力

体 为 N— N亚 甲基 双 丙 烯 酰 胺 ( MB AM) ,凝 胶 引 发 剂 为过 硫 酸 铵 ( 2 。 S ,凝 胶催 化 剂 为 NH )s o ( ) AP

先进陶瓷材料的注凝技术与应用

先进陶瓷材料的注凝技术与应用引言先进陶瓷材料是指具有优异性能和多种应用领域的陶瓷材料。

注凝技术是一种制备陶瓷材料的方法,通过将陶瓷粉末制成浆料,然后注入模具进行成型,最后通过固化和烧结得到坚固的陶瓷制品。

本文将探讨先进陶瓷材料的注凝技术及其在各个应用领域中的应用。

先进陶瓷材料的注凝技术硅氧烷注凝法硅氧烷注凝法是一种常用的陶瓷注凝技术。

该方法通过将硅氧烷化合物与溶剂混合形成浆料,然后将浆料注入模具进行注凝。

在固化过程中,硅氧烷化合物会发生聚合反应,形成坚固的陶瓷制品。

粘土注凝法粘土注凝法是另一种常见的陶瓷注凝技术。

该方法利用粘土作为主要原料,添加适量的填充剂和增塑剂,制成浆料后进行注凝。

在固化过程中,粘土颗粒之间通过黏结力相互结合,形成致密的陶瓷制品。

先进陶瓷材料的应用领域先进陶瓷材料在电子领域的应用先进陶瓷材料在电子领域具有广泛的应用。

例如,陶瓷基板可以用作电子元器件的基底,具有优异的绝缘性能和高温稳定性。

此外,陶瓷材料还可以用于制造电子封装材料和电子陶瓷材料等。

先进陶瓷材料在航空航天领域的应用先进陶瓷材料在航空航天领域具有重要的应用价值。

陶瓷复合材料可以用于制造航空发动机零部件,具有较高的强度和耐热性能。

此外,陶瓷材料还可以用于制造航天器的外壳,具有较低的密度和较高的抗腐蚀性能。

先进陶瓷材料在医疗领域的应用先进陶瓷材料在医疗领域具有广泛的应用。

陶瓷人工关节可以用于骨关节置换手术,具有良好的生物相容性和耐磨性能。

此外,陶瓷材料还可以用于制造牙科修复材料和医用陶瓷材料等。

先进陶瓷材料在能源领域的应用先进陶瓷材料在能源领域具有重要的应用价值。

陶瓷膜可以用于分离和纯化气体,具有高温稳定性和较高的选择性。

此外,陶瓷材料还可以用于制造燃料电池和太阳能电池等。

先进陶瓷材料的发展趋势1.新材料研究:研发更先进、性能更优异的陶瓷材料,以满足不同领域的需求。

2.精密制造技术:发展高精度、高效率的陶瓷制造技术,提高制造工艺的自动化程度。

陶瓷凝胶注模成型技术

湿法成型

湿法成型工艺设备简单、成型坯体组分均匀、缺 陷少、易于成型复杂形状零件等优点,实用性较 强,但传统的湿法成型技术都存在一些问题,如注 浆成型是靠石膏模吸水来实现的,造成坯体中形 成密度梯度分布和不均匀变形,并且坯体强度低, 易于损坏。热压铸或注射成型需加入质量分数高 达20%的蜡或有机物,造成脱脂过程繁琐,结合剂 的融化或蒸发使坯体的强度降低,易形成缺陷甚 至倒塌。这些问题提高了陶瓷材料的生产成本, 降低了其质量的稳定性。

陶瓷凝胶注模成型技术

陶瓷材料因其独特的性能已广泛地应用于 电子、机械、国防等工业领域。但陶瓷材 料烧结后很难进行机加工,故人们一直在寻 求复杂形状陶瓷元件的净尺寸成型方法,这 已成为保证陶瓷元件质量和使所研制的材 料获得实际应用的关键环节。 陶瓷材料的成型方法,一般可分为干法和湿 法两大类。

干法成型

单体聚合的诱导期为从加入引发剂到单体开始聚合 之间的时间间隔。 (2)

悬浮颗粒的静电稳定机制

a) 悬浮颗粒的静电稳定机制 根据胶体化学原理,液体介质中固体微粒之间的相 互作用力主要是胶体双电层排斥力(E1ectrical duble layer repulsion)和范氏吸引力(Vander waals attraction)。根据胶体稳定的DLVO(DergsginLandsu-Vervey-Orerbeek ) 理论,胶体颗粒在介质 中的稳定性取决于它们的相互作用的总势能。在颗 粒表面无有机大分子吸附时,ET=Ea+Er。式中Ea 是半径为r的两颗粒之间的范氏吸引力的作用势能, Er则为两粒间双电层排斥能。

单体聚合程度越高,则固化后陶瓷坯体 强度越高。单体聚合的诱导期太短,无 法保证凝胶注模工艺所需的操作时间; 诱导期太长,则在固化过程中陶瓷浆体 容易产生沉降。这两种情况都会造成固 化后陶瓷坯体不均匀或产生缺陷。因而 研究时对单体聚合的速度、聚合程度的 测量及表征是十分重要的。

凝胶注模结合冷等静压成型陶瓷坯体工艺研究

第38卷第12期硅酸盐通报Vol.38No.12 2019年12月BULLETIN OF THE CHIESE CERAMIC SOCIETY Depm b ez,2019凝胶注模结合冷等静压成型陶瓷坯体工艺研究杜苗凤,张培志,郭方全,祁海,何成贵,韩伟月(上海材料研究所,上海市工程材料应用与评价重点实验室,上海200437)摘要:以A-03为研究对象,采用凝胶注模技术成型固相含量分别为45vol%,50vf%和54vol%的坯体,研究了冷等静压压力对凝胶注模坯体性能的影响。

研究表明:随着浆料固相含量升高,各坯体的相对密度增大,孔径和孔体积减小。

在0~500MPa之间,随着冷等静压压力的升高,各固相含量坯体的相对密度均增大。

在500MPa高压下,各坯体的相对密度均增大至60%,孔径和孔体积均减小至62nm和0.17mLg。

关键词:冷等静压;凝胶注模;氧化铝陶瓷;孔径分布中图分类号:TB321文献标识码:A文章编号:1001-1625(2019)12-84005Research on Ceramic Green Body Fabricated by GelcastingCombined with Colk Isostatic PressingDU Miao-feng,ZHANG Pei-zhi,GUO Fang-quan,QA Hai,HE Cheng-gui,HAN Wei-yue(ShanghacKeyLaboeaeoeyofEngcneeecngMaeeecaisAppiccaecon and Eeaiuaecon,ShanghacReseaech InseceueeofMaeeecais,Shangha c200437,Chcna)Absirahi:Ai2O3geeen bodcesweeefabeccaeed bygeicasecngeechncquewceh soicdsioadcngof45eoi%,50eoi%and 54eoi%,eespececeeiy.Thee f eceofcoid csoseaeccpee s cng(CIP)pee s ueeon ehepeopeeecesofgeeen bodceswaseeaiuaeed.Theeesuiesshowehaewceh ehecnceeaseofsoicdsioadcng,eheeeiaeceedensceyofeach bodycnceeases,ehepoeedcameeeeand poeeeoiumedeceeases.In ehe eange of0-500MPa,wceh ehecnceeaseofcoid csoseaeccpee s uee,eheeeiaeceedensceyofehe bodceswceh dc f eeenesoicdsioadcngcnceeases.Aeehehcgh pee s ueeof500MPa,eheeeiaeceedensceyofeach bodycnceeases eo60%,and ehepoeedcameeeeand poeeeoiumedeceeaseeo62nm and0.17mLyg.Key words:CIP;geicasecng;aiumcnaceeamcc;poeedcameeeedcseecbuecon1引言20世纪90年代初,Jenny和Omateta首次提出凝胶注模成型技术'10(,将传统陶瓷和高分子化学相结合,即将稳定分散的陶瓷颗粒原位固化在三维高分子网络中,可成型均匀的近净尺寸复杂陶瓷部件。

凝胶注模成形工艺制备高强度的氧化铝陶瓷

凝胶注模成形工艺制备高强度的氧化铝陶瓷1前言陶瓷材料成形工艺是制备复杂形状部件的关键环节,对降低陶瓷零件生产成本、提高陶瓷材料性能及其可靠性起重要作用。随着航天、航空、机械、化工等行业的发展,人们对陶瓷材料性能的要求越来越高。凝胶注模成形技术是90年代初美国橡树岭国家重点实验室Mark A,Janney教授等人提出的[1]。它首次将传统陶瓷工艺和聚合物化学有机结合起来,开创了在陶瓷成形工艺中利用高分子单体聚合进行成形的技术[2]。该技术与传统的工艺相比有其独特的优越性:(1)可使用于复杂的部件成形;(2)坯体的强度高,生坯即可加工成一定的形状;(3)坯体较均匀。其工艺过程如图1所示。2实验2.1 原料及反应体系的选择α- Al2O3粉纯度为99.9%,平均粒径1.4μm;丙烯酰胺(AM)(有机单体);N-N亚甲基双丙烯酰胺(MBAM)(交联剂);过硫酸铵(APS)(引发剂);聚丙烯酸铵(PMAA-NH4)(分散剂);四甲基乙二胺(TEMED)(催化剂);分析纯氨水调节溶液pH值。本实验选择丙烯酰胺为有机单体,亚甲基双丙烯酰胺为交联剂,两者在水中搅拌后均可溶。凝胶注模成形工艺要求单体在一定条件下形成交联大分子。形成聚合物的反应类型有聚合和缩聚两种形式。由于缩聚反应有小分子如水分子产生,而本实验要求原位聚合形成有一定形状和强度的固状坯体,要求尽量减少水分,因此本实验采用聚合反应。选择引发剂APS和催化剂TEMED的催化体系,通过控制温度、APS与TEMED的量、分散剂等控制反应速度。图1 凝胶注模成形工艺过程2.2 反应步骤(1) 将有机单体AM、交联剂MBAM 以20:1的比例溶于水,再加入一定量分散剂PMAA-NH4 配置成溶液;(2) 在溶液中加入高固相含量粉料,在行星球磨机中球磨至浆料具备一定的流动性;(3) 加入引发剂过硫酸铵搅拌均匀后再加催化剂四甲基乙二胺,搅拌后注入模具中。模具温度升高,有机单体发生聚合,浆料形成凝胶体。反应停止后,冷却、脱模;(4) 在设定的干燥制度下干燥后,放入高温炉中进行排胶烧结。2.3 脱胶与烧结由于试样坯体中有机物含量较低,排胶过程相对简单、时间较短,所以可连续完成烧结过程,使排胶、烧结一次完成,对大件物品,则需要单独排胶。纯氧化铝主要靠固相烧结,99.5氧化铝的烧结温度在1700℃左右;由于加入了少量助烧剂(2%的CaCO3),烧成温度可控制在1580℃~1600℃。3结果与讨论3.1 分散剂的加入量对浆料流变性的影响合适的分散剂量可使颗粒被聚合物完全包覆,聚合物基团一端吸附在颗粒表面,另一端伸向溶剂。聚合物充分分散,形成空间位垒,阻碍颗粒的聚集,如图2所示。(a) 未加分散剂时的絮凝桥连(b) 加分散剂后的分散保护图2 分散剂对颗粒表面作用图分散剂对浆料的流动性影响很明显。本实验所用聚丙烯酸铵类分散剂是一种高分子聚电解质。未使用分散剂的55%固相含量的陶瓷浆料即使球磨1~2h仍无任何流动性,当加入适量PAA-NH4后立刻有较好的流动性。因为它在水溶液中易离解成NH4+和RCOO-离子,其中RCOO-基团易吸附在固体颗粒表面,球磨使离子基团充分与颗粒接触,从而使颗粒表面带上负电荷,增加了颗粒之间的静电斥力位能,使浆料具有很好的流动性。图3为PMAA-NH4的添加量对55Vol%浆料粘度的影响。3.2 pH值对浆料流动性能的影响实验在碱性条件下进行,所以本文主要讨论碱性环境的变化。其中分散剂量为0.5%时,pH值对粘度的影响很小。在碱性范围内,分散剂全部电离,并在颗粒表面形成稳定吸附,斥力位能由静电位能和空间位能共同决定,由DLVO理论可知,pH值主要影响电解质对双电层ZETA电位的影响,而此时体系中颗粒具有最大ZETA电位,故pH对其影响较小。当分散剂量增大或减小时,pH值的增加会加强体系中聚合物对胶粒吸附的不饱和或过饱和状态;pH值从9增大到10,氨水量也增加,溶液中电解质浓度增加,压缩了双电层,减小了质点间的静电斥力,从而减小了质点连续碰撞所需的势垒数值。图4为pH值对不同含量分散剂粘度的影响。3.3 不同固相含量对坯体强度的影响固相含量与坯体强度的关系如图5所示。当固相含量55vol%),浆料粘度不易降低,易造成分布不均,产生结构缺陷。图3 PMAA-NH4含量对55Vol%浆料粘度的影响3.4坯体与烧结体SEM显微结构分析通过SEM分析可以看出固相含量升高时坯体变致密。高致密的坯体烧结后具有很好的烧结性能。图6为坯体与烧结体断面SEM图。3.5 坯体机械加工性能在成形结构复杂的陶瓷材料时,模具加工困难,且烧结体晶化形成高强度和高硬度的致密体,对加工刀具要求很高,其磨损也快,仅成本就占了整个陶瓷工艺的30%左右[3~4]。凝胶注模的坯体成形时得到的网络结构对颗粒起到很好的稳定与吸附作用,而所浇注的高浓度悬浮体具有良好的流动性能,可使坯体结构均匀,致密度高,故能满足一般的机械加工要求,且成本较低。图4不同含量分散剂pH值对粘度的影响55Vol%固相含量的坯体的性能平均数值:抗弯强度25MPa;硬度180HBW5/187.5;圆棒直径可加工至10mm,加工断面无明显裂纹。图5 固相含量对坯体抗弯强度的影响4结论(1) 为获得高固相含量、流动性能好的浆料,选择聚丙烯酸铵为分散剂,用量为粉体质量的0.5%,调节pH在8~9左右能获得粘度为100mPa•s(D=77.48S-1)的浆料,完全能满足浇注要求。(2) 55Vol%固相含量的坯体,其变形量小,且强度大于20MPa,可满足机械加工。(3) 凝胶注模成形工艺浆料的性能可控,可制得高固相含量、收缩小、可加工的坯体。(a) 40vol%固相含量坯体断面(b)55vol%固相含量坯体断面(c)55%烧结体表面微观结构图图6 坯体与烧结体断面SEM图参考文献1 Omatete O O,Janney Mark A ,STREHLOW RA.Gelcasting-A New Ceramic FormingProcess[J].Ceram.Bull.,1991,(70)10:1641~16472 Janney M A,Omatete O O.Method for molding power usinga water-basedPatent434624 1989-11-133 钟利军等.可加工陶瓷材料的机械加工技术[J].应用技术4 张航等.机械加工对陶瓷材料性能的影响[J].硅酸盐通报,1998(6):49~51Preparation of High Intensity Alumina Ceramics byGelcasting and Moulding TechnologyJiang RunfengZhou Zhufa( College of Material Science and EngineeringSoochow UniversitySoochowJiangsu215021 )Abstract: Taking alumina ceramics as example,low viscosity and high solid content slurry was prepared by gelcasting.The influence on viscosity by dispersant and body intensity by different solid content were discussed in this paper.Keywords: gelcasting,aluminaceramics,moulding technology。

陶瓷凝胶注模成型技术

智能化

引入自动化和智能化的技 术手段,实现陶瓷凝胶注 模成型的远程监控和智能 化控制。

绿色化

发展环保型的陶瓷凝胶注 模成型材料和工艺,降低 生产过程中的环境污染。

未来研究方向

新材料体系

研究新型的陶瓷凝胶注模成型材 料,拓展其应用领域和应用范围。

工艺优化

探索更高效的陶瓷凝胶注模成型工 艺,提高产品的性能和降低生产成 本。

对未来的展望1Fra bibliotek随着科技的不断发展,陶瓷凝胶注模成型技术有 望在更多领域得到应用,如生物医疗、环保等。

2

未来,该技术的研究重点将放在提高陶瓷部件的 性能、降低生产成本、优化工艺参数等方面,以 更好地满足市场需求。

3

同时,随着环保意识的提高,开发环保型高分子 凝胶和绿色生产工艺将是未来的重要研究方向。

陶瓷凝胶注模成型技术

contents

目录

• 引言 • 陶瓷凝胶注模成型技术原理 • 陶瓷凝胶注模成型技术应用 • 陶瓷凝胶注模成型技术发展前景 • 结论

01 引言

背景介绍

01

陶瓷材料在工业领域的应用广泛 ,如高温炉、电子设备、航空航 天等。

02

传统陶瓷成型技术存在一些局限 性,如生产效率低、成本高、产 品性能不稳定等。

技术概述

陶瓷凝胶注模成型技术是一种新型的陶瓷成型技术,利用有机高分子凝胶作为载 体,将陶瓷粉体均匀分散在凝胶中,通过注模、固化、脱模等工序制备出形状复 杂的陶瓷部件。

该技术具有操作简便、生产效率高、成本低、产品性能优异等优点,在陶瓷领域 具有广阔的应用前景。

02 陶瓷凝胶注模成型技术原 理

凝胶注模成型原理

高经济效益。

05 结论

技术总结

陶瓷凝胶注模成型技术是一种先进的陶瓷成型技术,它利用高分子凝胶作为载体,将陶瓷浆料注入模 具中,通过固化、干燥和烧成等工艺过程,制备出高性能的陶瓷部件。

凝胶注膜成型

溶剂

+ 有机 单体

+ 交联

剂

无机粉体+分散剂 预混液

研磨 混合

脱气

脱模

固化

机加工

干燥

排胶

注膜

.

烧结

料浆 催化剂+引发剂

★ 凝胶注膜成型工艺的基本原理

Gelcasting工艺的基本原理是在低粘度高 固相含量的料浆中加入有机单体,在催化剂和 引发剂的作用下,使料浆中的有机单体交联聚 合成三维网状结构,从而使料浆原位固化成型。 然后再进行脱模、干燥、去除有机物、烧结, 即可得到所需的陶瓷零件。

近年Gelcasting已经用生产各种陶瓷制品,从单 一组分到复合组分,从简单的片状、管状、到复杂的 叶片、齿轮、涡轮转子,从结构陶瓷到功能陶瓷。

今后,该工艺的应用还应进一步拓展,从非金属 粉末要逐步推广到金属领域,其尺寸范围要进一步扩 大,目前主要应用于微米级颗粒成型和较粗的耐火材 料成型,纳米颗粒的应用相对较少,细、密、匀、纯 是性能优良材料的必要条件,因此研究纳米级颗粒注

.

★ 凝胶注膜成型工艺的发பைடு நூலகம்趋势

凝胶注模成型工艺自问世以来,得到了迅猛发 展,其应用前景极为广阔,值得进一步研究开发,其 今后的发展方向主要有以下几个方面。 ① 应用领域的拓展 ② 环境友好型凝胶体系的开发 ③ 合理的凝胶固化方法的研究 ④ 与激光选区烧结成型技术联用 ⑤ 热可逆凝胶注模成型的发展

凝胶注膜成型工艺

.

主要内容

★ 凝胶注膜成型工艺简介 ★ 凝胶注膜成型工艺特点 ★ 凝胶注膜成型工艺流程图 ★ 凝胶注膜成型工艺的基本原理 ★ 凝胶注膜成型工艺的发展趋势 ★ 参考文献

.

★ 凝胶注膜成型工艺简介

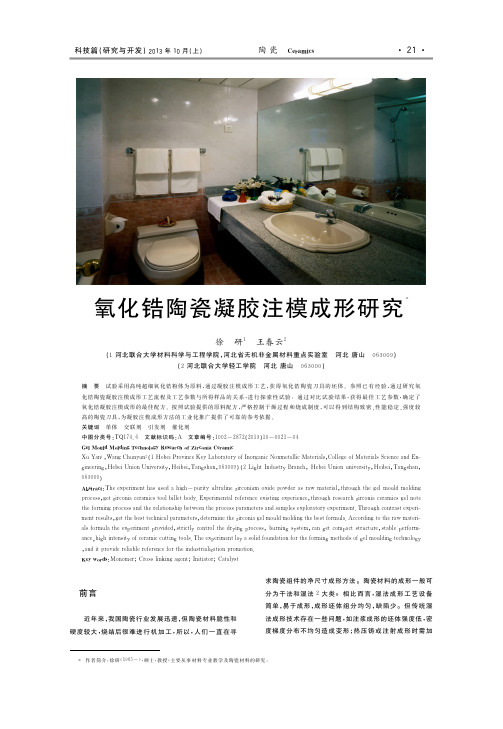

氧化锆陶瓷凝胶注模成形研究

前言

近 年 来 ,我 国 陶 瓷 行 业 发 展 迅 速 ,但 陶 瓷 材 料 脆 性 和 硬度较大,烧结后很难 进 行 机 加 工,所 以,人 们 一 直 在 寻

求陶瓷组件的净尺寸成形方法。陶瓷材料的成形一般可 分为干法和湿法2 大 类。 相 比 而 言,湿 法 成 形 工 艺 设 备 简单,易于成形,成形 坯 体 组 分 均 匀,缺 陷 少。 但 传 统 湿 法 成 形 技 术 存 在 一 些 问 题 ,如 注 浆 成 形 的 坯 体 强 度 低 ,密 度梯度分布不均匀造 成 变 形;热 压 铸 或 注 射 成 形 时 需 加

氧 化 锆 作 为 一 种 耐 高 温 、耐 磨 损 、耐 腐 蚀 的 无 机 非 金 属 材 料 ,具 有 优 良 的 物 理 化 学 特 性 ,熔 沸 点 高 、硬 度 大 ,是 目 前 陶 瓷 材 料 中 韧 性 最 好 的 材 料 之 一 ,其 制 品 除 耐 磨 损 , 耐腐蚀外,还具有生物 相 容 性、离 子 传 导 性、热 稳 定 性 和 良 好 的 化 学 稳 定 性 ,广 泛 应 用 于 结 构 陶 瓷 和 功 能 陶 瓷 。

科技篇(研究与开发)2013年10月(上) 陶 瓷 Ceramics ·21·

*

氧化锆陶瓷凝胶注模成形研究

徐 研1 王 春 云2

(1 河北联合大学材料科学与工程学院,河北省无机非金属材料重点实验室 河北 唐山 063009) (2 河北联合大学轻工学院 河北 唐山 063000)

* 作者简介:徐研(1965-),硕士,教授;主要从事材料专业教学及陶瓷材料的研究。

·22· 陶 瓷 Ceramics 科技篇(研究与开发)2013年10月(上)

入 大 量 的 蜡 等 有 机 物 ,造 成 脱 脂 过 程 繁 琐 ,且 结 合 剂 融 化 或 蒸 发 后 坯 体 强 度 降 低 ,易 形 成 缺 陷 甚 至 倒 塌 。因 此 ,一 种 新 型 的 、适 用 范 围 广 的 ,操 作 方 便 的 陶 瓷 凝 胶 注 模 成 形 技术亟待发展。

陶瓷材料的凝胶注模成型技术

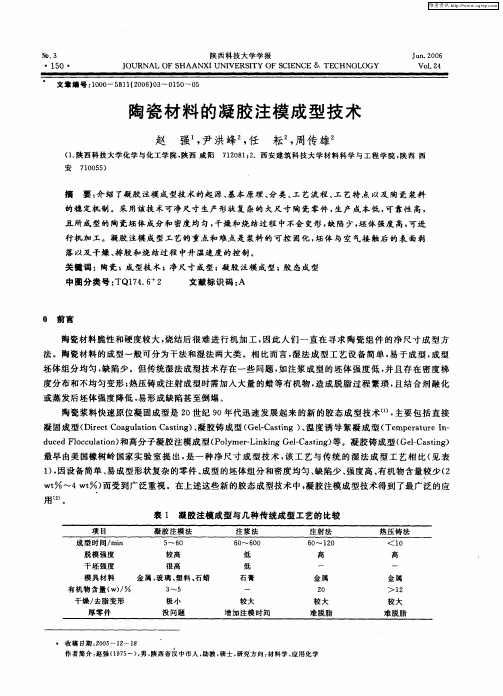

最早 由美 国橡 树岭 国家 实 验 室提 出 , 一 种 净 尺寸 成 型技 术 , 工 艺 与传 统 的 湿 法成 型 工 艺 相 比( 表 是 该 见 1, ) 因设 备简单 、 易成型 形状 复杂 的零 件 、 型 的坯体 组分 和密 度均 匀 、 陷少 、 度高 、 机 物含 量较 少 ( 成 缺 强 有 2

陶瓷浆 料快 速原 位凝 固成 型 是 2 世 纪 9 代迅 速发 展 起 来 的新 的 胶 态成 型 技 术n , 要 包括 直 接 0 O年 主 凝 固成型 ( i c o g lt nC sig 、 胶铸 成 型 ( e- at g) 温 度诱 导絮 凝 成 型 ( mp rtr n D r t a uai at ) 凝 e C o n G l si 、 C n Te eaueI— d c dF o clt n 和 高分 子凝 胶注模 成 型 ( oy rL n igGe C sig 等 。凝胶 铸成 型 ( e— at g u e lcuai ) o P lme- ikn l at ) - n G l si ) C n

许 多优点 : 1 成 型 过程 与 传统 方 法 类 似 , 便 易 行 ; 2 干燥 过 () 简 ()

维普资讯

№ .3

陕 西 科 技 大 学 学 报

J 0URNAL OF S HAANXIUNI RSTY CI VE I OF S ENCE & TE CHNOL OGY

J n 2 0 u .0 6

V0 . 4 I2

・1 0 ・ 5

wt ~ 4wt ) 而受 到广 泛 重视 。在 上述这 些 新 的胶 态成 型技 术 中 , 胶注模 成 型技术 得 到 了最 广泛 的应 凝

用‘ ∞。

表 1 凝 胶注模 成型 与 几种传 统成 型 工艺 的 比较

注凝成型_gelcasting_工艺及其新发展

4 注凝成型工艺发展新动向

4. 1 低毒性凝胶系统的选择 4. 1. 1 低毒性有机单体的选择

目前 ,国内外对注凝成型工艺的研究大多集 中在丙烯酰胺体系 ,工艺条件也趋成熟 。但由于 这一体系中使用的有机单体丙烯酰胺和交联剂 N. N2亚甲基双丙烯酰胺均有一定的毒性 ,对人体 健康和环保不利 。此外 ,丙烯酰胺凝胶化反应时 , 表面易受氧阻聚而产生起皮现象 。即便在氮气保 护下也难以完全避免 ,因而容易给最终产品带来 缺陷[6] ,因此有机单体的选择十分重要 。表 2[7] 列出了用于凝胶成型有潜力趋向的单体 。

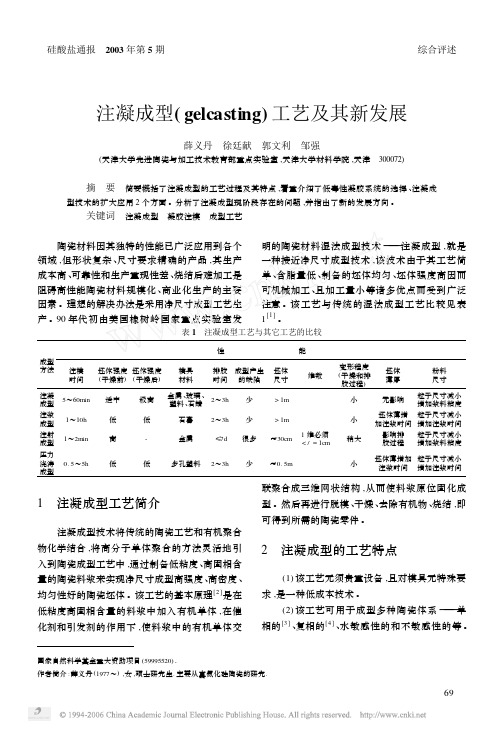

2 注凝成型的工艺特点

(1) 该工艺无须贵重设备 ,且对模具无特殊要 求 ,是一种低成本技术 。

(2) 该工艺可用于成型多种陶瓷体系 ———单 相的[3] 、复相的[4] 、水敏感性的和不敏感性的等 。

国家自然科学基金重大资助项目 (59995520) 1 作者简介 :薛义丹 (1977~) ,女 ,硕士研究生. 主要从事氮化硅陶瓷的研究.

p - 磺酸基苯乙烯酸 (钠盐)

n - 乙烯基吡咯烷酮

英文缩写

AA DMAEMA DMAPMAM

HEA HEMA HPM HPMA MPEGMA MAM MAETAC MAPTAC MAA

SSA NVP

功能性

丙烯酸脂 丙烯酸脂 丙烯酰胺 丙烯酸脂 丙烯酸脂 丙烯酸脂 丙烯酸脂 丙烯酸脂 丙烯酰胺 丙烯酸脂 丙烯酸脂 丙烯酸脂 乙烯基 乙烯基

表 1 注凝成型工艺与其它工艺的比较

成型 方法

注凝 成型 注浆 成型 注射 成型 压力 浇涛 成型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为 目前国内外应用最多的是丙烯酰胺体系具有一定

的毒性 ,不利 于人体 健康 和环 境保护 。尽 管后来 M.

A.a n y和 O O. Jn e . Oma e ) 发 了 一 系 列 的 低 毒体 t| e3 开

1 多糖 类 高分 子 凝胶 注模 成 型

许多从动植物 中提取的多糖类高分子都具有良

1( . )

固相 含 量 ( o vl %)

图 4 干 燥 收 缩 和 素 坯 密度 与 浆 料 固相 含 量 关 系

收稿 1 : 1— 11 3 2 10— 9 期 0

通讯联系人: 谢志鹏 , — a : z @m itn h a d . E m i xp a ቤተ መጻሕፍቲ ባይዱi u . u n l l g e c s

脂糖 、 明胶 、 果胶 、 卡拉胶 ( 角叉藻胶 ) 等具有热溶胶

《 陶瓷学报) 0 1年第 2期 ) 1 2

33 1

, / 一一 0 ~ ≤ £一 _ 漉 0 / 0 一 一

图 2 琼 脂 糖 凝 胶 成 型 陶 瓷涡 轮 转 子

F g 2 Ce ami u b n o a o e a t r m g o e i. r c t r i e r t t rg l s o a ar s c f

3・ 5

3・ ( )

一

25 .

罐 薛 § 鏊 鬈黧 孽

| ’

篓

2( _ )

15 ・

\ i;. 22 22} .6 | 2铺 6碡 墨7 蠹 : 舞 . 糍 黼 墨 鞭 《 7 辨 一

图 3 涡 轮 转 子 坯 体 的 密 度 分 布

F g 3 Bu k d n i iti t n o h r e e a c t r i e i . l e st ds r y bu i f e g e n c r mi u b n o t r tt o y o a orb d

虽然这种凝胶注模成型具有许多优点 ,如工艺

简便 , 形快 捷 , 体 的强 度 高 , 是 也有 一 些 明显 成 坏 但

不足的方面 :一是成型与干燥过程 中可能产生气泡 和裂纹等缺陷 , 另一方面是有机单体的毒性问题 。因

本文将对几种无毒性凝胶大分子的凝胶注模成 型技术的基本原理 、工艺工程 以及国内外最新研究 成果进行综合的论述。

谢 志鹏 薄铁柱

(. 1 清华 大学材料 科 学与 工程 系 , 北京 100 ; . 000 2 北京科 技 大学材 料 学院 , 北京 100) 000

摘 要

凝胶注模成型是一种先进 的陶瓷成型方法, 为高性能复杂形状陶瓷 的制备提供了有效 的技术途径。 凝胶 注模常用的体系为丙

烯酰胺 , 但由于丙烯酰胺单体 具有神经毒性 , 因此 限制了其应用范围 。近十余年来无毒体系凝胶 注模成型技术受 到了国 内外学者 的广泛重视 。 本文综述了无 毒性凝胶大分子的种类 , 凝胶成型 的基本原理 、 工艺过程及国 内外最新研究成果 。 这种无毒性凝胶体系 具有环境友好 、 有机物含量少 、 坯体均匀等优 点 , 将成为今后凝胶注模成型发展的一个重要方向 。

制 了这类 体 系的实 际应用 。

为此 ,近 十余 年来 无 毒性 凝胶 大 分 子的凝 胶注

模成型在国内外得到广泛重视 ,这些凝胶大分子包 括明胶 、 琼脂糖 、 琼胶 、 果胶 、 壳聚糖 、 卡拉胶 、 海藻酸 钠等 ,它们可通过温度等物理条件的改变或通过化

学反应 产生 凝胶化 , 陶 瓷悬浮 体 固化成型 。清华 大 使

第 3 卷 第 2期 2

2 1 年 6 月 01

《 陶瓷 学报》

J OURNAL CERAM I OF CS

VO1 3 .No. .2 2 J n. 01 u 2 1

文 章 编 号 :0 0 2 7 (0 10 — 32 0 10 - 2 8 2 1 )2 0 1— 8

结构 陶瓷 的新 型凝 胶 注模成 型 技 术研 究 与进 展

关键 词 结 构 陶 瓷 ; 胶 注 模 ; 型 技 术 ; 毒 凝 胶 体 系 凝 成 无

中图分类号 :Q1 47 文献标 识码 : T 7 .5 A

些 低 毒体 系有 机单 体 成 型过 程控 制 较复 杂 ,从而 限

0 前 言

通 常所 指 的 凝胶 注模 成型 ( e csn ) 美 国 G l at g 是 — i

橡树岭国家实验室 MAJne 和 O . a t等人Ⅱ1 any .O te O m e - 2 于九十年代初提出的。是在丙烯酰胺单体和 N, 一 N 亚 甲基双丙烯酰胺 ( 交联剂 ) 的混合溶 液中加入陶瓷 粉体( 氧化铝或氮化硅 ) 制备出悬 浮体 , 然后再引入 过硫酸铵 ( 引发 剂) NNNN 和 ,,,一四甲基乙二胺( 催化

学新型陶瓷国家 中点实验 室较 早系统研 究了琼脂

糖 、明胶 和 海藻 酸钠 等 无 毒体 系 的原位 凝 固胶 态成

剂 )从而使有机单体产生聚合及交联反应而导致凝 ,

胶化 , 使陶瓷悬浮体固化成型 , 制备出形状复杂的陶

瓷部 件 。

型, 成功的制备出性能优异的各种陶瓷零部件 ; 随

后 西 班 牙 A. Mia , 耳 其 Mua ni , 国 J ln 土 . l rt gs 美 Be n

JK Mo t m r 等 分别研究了琼胶和卡拉胶 、 .. n o e g y 壳

聚 糖 、热 可 逆 丙烯 酸 型三 嵌 段共 聚 物的 凝胶 注模 成 型, 制备 出高质 量 的陶瓷 样 品。

好 的凝胶 特性 , 有些 已在 食 品工业 上得 到应用 。如琼

系有机单体的凝胶注模成型 , 如甲基丙烯酰胺 、 甲基

丙烯 酸 2 一羟 基 乙酯 等 , 虽然 也 可应 用 于氧 化铝 和氮 化 硅 陶瓷体 系 的凝 胶 注模 成型 。但 这些 有机 单 体一

方面成本价格过高 , 不适合工业化生产 ; 另一方面这