烟气中SO2催化还原制取硫磺

冶炼烟气中SO2催化还原为元素S的研究进展

氢气 还 原 二 氧 化 硫 在 没 有 催 化 剂 的 情 况 下 , 2和 H S 2 要 在 50 以 上 才 会 发 生 反 应 , 采 用 催 化 还 原 0需 0℃ 而

法 反 应 温 度 可 大 大 降 低 。 M oy J 用 催 化 性 能 最 好 od【 采 4

H 是 一 种 非 常 好 的 还 原 气 体 , 电 厂 中 建 立 一 个 ' 在

氢气 发生 装 置 是 比 较 容 易 的 , 同时 许 多 废 气 中 亦 含 有 H , 够 用 来 脱 除 S 2因 而 用 H 作 为 还 原 剂 脱 除 S 2 2足 0, 2 0

的研 究 非 常热 门 。

20 0 8年 j 2月

冶炼烟气 中 s 2 O 催化 还 原 为元 素 S的研 究 进 展

2 9

冶 炼 烟气 中 S 2 化 还原 为 元 素 S的研 究 进 展 O催

罗俊 忠 , 姜 坤2 邓 庚凤2 张 荣斌 3

( . 昌大 学 化 学 系 江 西 1南 南昌 300 ; 300 2 江 西 理 工 大 学 材 料 与化 学 工 程 学 院 江 西 赣 州 3 10 ; . 4 00 3 赣 州卫 校 . 摘 江西 赣州 3 10 ) 400

和发展趋势。

关键词 i 气 烟

sh催 化 还 原 c

元素 s

1 前 言

还原 为硫 进 行 回 收 的 重 要 意 义 【 。 因 此 , 烟 气 中 的 3 J 把 S 2 择 性 的 还 原 为 单 质 硫 将 是 一 种 具 有 广 阔市 场 前 0选 景 的 既具 有经 济效 益 又具 有 社会 效 益 的 适 合 我 国 国 情 的 烟 气脱 硫 方 法 。

要: 冶炼 烟气 中 s 2 化还 原 为 元 素 S是 利 用 适 当 的 还 原 剂 将 烟 道 气 中 的 s 0催 0 选

大气污染治理中催化技术的运用研究

大气污染治理中催化技术的运用研究摘要:近年来,随着我国环保技术的不断成熟,大气污染治理中催化技术已受到广泛的运用,为了确保空气质量能够持续清洁向好运行,需要将科学、有效的大气污染防治体系建立起来,充分运用催化技术对其进行质量控制,催化技术在改善人类空气品质方面发挥了不可多得的价值,特别是在消除空气中的悬浮物过程中起到了独特的清洁作用;接下来本文将从大气污染治理中常用的催化技术和大气污染治理催化技术在实际生活中的运用等方面加以论述。

关键词:大气污染治理;催化技术;运用研究现阶段我国在空气治理方面取得了显著的成效,主要依托于较为先进的催化技术对空气污染源进行二次转化,最终形成无污染的气体排放至空气中,有关专家学者正在致力于将大气污染催化技术应用到更为广泛的领域,从源头上遏制空气污染现象的出现;从大气污染治理的长远价值来看,是一种在绿色环保领域的有益尝试,为了让更多的人树立起爱护自然、保护环境的先进理念,有必要将大气污染治理中的催化技术加以推广使用。

一、大气污染治理中常用的催化技术(一)差异化还原催化技术脱硝技术是一项在空气污染治理中较为常见的技术,它主要以在200-400度的高温之间,将原有的氮化物分解为无毒无害的氮气和水汽,进而可以排放到空气中,其中需要特别留意的是在化学反应中合理选择适当的脱硝技术,严格控制硫化氨的出现,在容器的选择上具有针对性的将硫元素与氨气有效的分离,一旦出现安琪的化学反应不合理的情况应立即终止这项化学反应,防止在过高或过低的温度中对其进行操作,催化剂应该在有限的保质期内进行添加,否则会造成还原技术无法完成。

(二)活性炭吸附催化技术碳元素的吸附能力十分强大,其中的活化胶原素功不可没,我们知道一些化学反应试验需要在一定的环境中才能进行,需要温度和催化剂作为保障,但是活性炭催化技术则属于物理化学双重反应,它可以在日常轻工业中获得很好地应用,不仅不会造成二次污染,还会将有毒有害的气体紧紧吸附到周围,让二氧化硫等有毒气体无处遁形,降低了气体净化成本,如家庭中冰箱中使用的活性炭除味剂就是依据碳原子在空气分解中的有效应用得以实现的,可以说该技术十分贴近生活。

科技成果——低浓度二氧化硫催化歧化硫资源回收技术

科技成果——低浓度二氧化硫催化歧化硫资源回收技术适用范围火力发电、钢铁、有色等行业SO2烟气治理及资源化技术原理该技术利用碱液对二氧化硫烟气进行高效脱除,得到含亚硫酸氢盐的吸收液;然后向吸收液中加入催化剂单质硒,使亚硫酸氢盐在低温下发生歧化生成硫胶体和硫酸氢盐。

过滤分离催化剂硒后,再通过高温脱稳和浓缩结晶的方式分别得到硫磺和硫酸氢盐。

工艺流程工艺流程图该工艺可分为4个阶段:(1)低浓度二氧化硫碱吸收阶段:二氧化硫被碱盐溶液吸收生成亚硫酸氢盐;(2)碱吸收液催化转化阶段:亚硫酸氢盐在催化剂硒的作用下实现低温(80-100℃)转化反应;(3)硫胶体脱稳结晶阶段:硫胶体通过高效脱稳得到硫磺颗粒;(4)硫酸氢钠结晶阶段:采用微波加热或其他加热方式使硫酸氢钠溶液浓缩结晶,得到一水硫酸氢盐。

关键技术发明了硒催化二氧化硫碱吸收液歧化技术,替代传统亚硫酸盐氧化技术,实现了二氧化硫烟气液相转化为单质硫。

运行温度低至80℃,成功解决了高温条件下硫磺易结块和操作难度大的问题;开发了微波选择性结晶制备硫酸氢钠的新工艺,解决了传统硫酸氢盐制备技术流程长、品位低、污染重等问题,实现了高选择性、快速地制备硫酸氢盐工业品的目标。

典型规模该工艺适用于0.01%-3%的低浓度二氧化硫烟气。

应用情况自主研发了两套100m3/h中试处理系统,已经在湖南郴州建立了4×104m3/h含重金属低浓度SO2烟气的处理示范工程。

典型案例(一)项目概况湖南郴州丰越环保科技有限公司含低浓度二氧化硫烟气治理示范工程项目,设计每小时处理量为4×104m3/h,烟气来源于该公司冶炼设备的一台还原炉及两台烟化炉的尾气,2013年10月开工建设,于2014年4月完成调试并建成投产。

(二)技术指标根据湖南中诚环境监测技术有限公司出具的监测报告,项目出口烟气排放烟尘浓度低于15.6mg/Nm3、二氧化硫浓度低于182mg/Nm3,远优于《铅、锌工业污染物排放标准》(GB25466-2010)。

烟气脱硫工艺流程

烟气脱硫工艺流程

烟气脱硫是指将燃煤、燃油、燃气等燃料燃烧产生的含硫气体

经过脱硫设备处理,将其中的二氧化硫等有害物质去除,以减少对

大气环境的污染。

烟气脱硫工艺流程主要包括湿法脱硫和干法脱硫

两种方法。

湿法脱硫是指利用碱性吸收液与烟气进行接触,通过化学反应

将二氧化硫吸收到吸收液中,最终形成含有硫酸盐的废水。

湿法脱

硫工艺流程一般包括吸收、氧化、结晶、过滤和再生等步骤。

其主

要优点是脱硫效率高,适用于高硫煤和高硫燃料气的脱硫,但同时

也存在废水处理难题和设备投资运行成本高的缺点。

干法脱硫是指利用固体吸收剂或干法反应剂直接与烟气接触,

通过物理吸附或化学吸收将二氧化硫吸附或转化为固体废物的方法

进行脱硫。

干法脱硫工艺流程主要包括喷射吸收、旋流喷射、干法

石灰石法等方法。

其主要优点是无废水排放,适用于低硫煤和低硫

燃料气的脱硫,但脱硫效率较低,设备复杂,投资运行成本也较高。

在实际工程应用中,选择合适的烟气脱硫工艺流程需要综合考

虑烟气含硫量、水资源情况、废水处理能力、设备投资运行成本等

因素。

此外,还需要考虑脱硫设备的稳定性、可靠性和安全性,以及对烟气中其他污染物的处理效果等因素。

总的来说,烟气脱硫工艺流程的选择应根据实际情况综合考虑各种因素,以达到经济、环保和可持续发展的目标。

希望本文所述内容对烟气脱硫工艺流程的了解有所帮助。

克劳斯法硫磺回收工艺技术探讨

斯炉内进行燃烧,使硫化氢与氧气发生氧化反应生成二氧化硫,之后,二氧化硫在催化剂的作用下和没有发生燃烧反应的硫化氢气体发生催化反应,最终生成硫磺。

在传统克劳斯法的基础上,工作人员经过对其反应流程的优化,形成了超优克劳斯法。

超优克劳斯法充分利用了现代的技术和工艺,基于热力学平衡角度对传统克劳斯法进行优化,主要涉及到发展新型的催化剂、选择使用富氧燃烧技术等。

这些新的工艺和技术的使用,使超优克劳斯法硫磺回收工艺对于硫元素的回收率大大提升。

通过相关实践结果,可以表明,采用超优克劳斯法硫磺回收工艺对硫的回收率能够达到99.4%以上。

这大大降低了石油化工生产对环境造成的污染。

超优克劳斯法通常由一个高温段以及三个反应段所共同组成。

高温段的设备主要有硫化氢燃烧炉以及废热锅炉,硫化氢在燃烧炉内发生氧化反应生成二氧化硫,在所有二氧化硫中大约有三分之一的硫化氢会发生反应。

剩下的硫化氢会和生成的二氧化硫在催化剂的作用下生成硫磺。

其化学反应方程式为:2H 2S + SO 2→3S + 2H 2O 。

之后,会继续进行加氢催化反应。

二氧化硫会在该反应段被尾气中的氢气与一氧化碳还原为单质硫和硫化氢。

最后,在最后一个反应段向反应器中通入过量的空气,以便于使剩余的硫化氢全部发生氧化反应,最终生成水和单质硫。

超优克劳斯法硫磺回收工艺的核心对尾气中的二氧化硫进行加氢还原反应,使其生成硫化氢,之后又运用过量的氧气使硫化氢发生反应生成单质硫。

和常规克劳斯法尾气处理工艺的主要区别是,超优克劳斯法硫磺回收工艺的加氢过程不需要单独的制氢过程,而是利用反应本身所产生的氢气就能够实现,且不需要对过程气进行升温或者降温过程;另外,尾气中的硫化氢也不需要再使用溶剂进行吸收,优化和改造成本相对较低,具有较高的经济价值。

3 克劳斯法硫磺回收工艺的优势(1)在石油化工生产硫回收过程中,克劳斯法硫磺回收工艺具有工艺简便、操作简单、成本较低等优势,且该反应的化学稳定性相对较高。

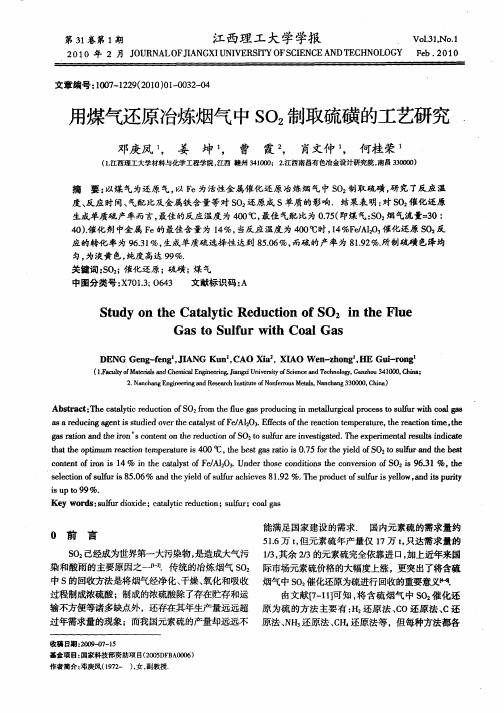

用煤气还原冶炼烟气中SO2制取硫磺的工艺研究

g srt na dtei n’ o tn nt erd cino S ufraeiv siae . ee p r na s l dc t a i n o S ne t u t f O2osl r e t td T x e me tl e ut i iae ao h r c o h e o t u n g h i r sn ta eo t m e cintmp rtr 0 h t p mu ra t e eau ei 4 0℃ . eb s a t .5fr h il f O ufra dteb s h t i o s h t et s r i i 07 o eyedo S 2 os l e t g ao s t t u n h c ne t fi ni 4% i h aay t f eA1 . d rto ec n io stec n es no 0 63 tn o s1 o r nte ctls / 2 Un e h s o dt n h o v ri S 2i 9 .1% 。h oF 03 i o f s te

文章编 号 :0 7 12 (0 00 —0 20 1o— 29 2 1)10 3—4

用煤气还原冶炼烟气中 S 2 O 制取硫磺的工艺研究 、

邓庚凤 姜 , 坤 曹 霞 2 肖文仲 何桂 荣 ’ , , ,

(. 1 江西理工大学材料与化学工程学院 , 江西 赣州 3 10 ; 2 400 . 江西南昌有 色冶金设计研究院 , 南昌 300 ) 300

Ga o S l r wih Co l st u f t a s u Ga

DENG n - e g , I Ge g fn 1J ANG n , Ku 1CAO a ,XI Xi 2 AO e - h n 'HE i r n W n z o g, Gu - o g

烟气中SO2催化还原制取硫磺

e p r n a e u t n ia e h tt e f e h o e fA103 t el we o ma i n t mp r t r fs lu . e o t x ei me t lr s ls i d c t st a h i rt e p wd r o 2 , h o rf r t e e a u eo u f r Th p i n o —

wh nt era t n tmp r t r s4 0 .Th d iin o a ru t h aay tic e ss t er ato cii t e e h eci e e au e i 0 ℃ o ea dt fsma im o te c tls n r ae h e cin a tvt h o y,

m 1 o tn f er u s1 wt i t e ct ls o e Al 3 i ti c n io h i d o uf ra he e 1 9 a c n e t ro s i 4 n h a a t f / 2 ,n h s o dt n t e y l fs l c i s 8 . 2 o f y F 0 i e u v

2 Na c a g En i e rn n s a c n t u e o n e r u e a s Na c a g 3 0 0 n h n g n e ig a d Re e r h I s i t fNo f r o s M t l , n h n 3 0 0) t

y l f uf r nt ec tls o m- e A1 3i 4 . hg e h n t a f h aay t f e A1 t h mp r— i d o l h aay t f e s u o S F / 2 s 0 5 0 ih rta t ec tls / 2 a et ea h o t oF 03 t e

电催化so2还原

电催化so2还原

电催化二氧化硫还原是一种利用电催化剂将二氧化硫(SO2)还原为有价值化学品或燃料的技术。

这项技术在环境保护和可持续能源领域具有重要的应用潜力。

电催化 SO2 还原的基本原理是利用电催化剂在电极上提供活性位点,促进 SO2 分子的还原反应。

通常,电催化剂是一种特殊设计的材料,能够在电极表面形成催化活性中心,加速电子转移和反应速率。

在电催化 SO2 还原过程中,SO2 气体在电极附近被吸附到催化剂表面,然后在电子的作用下发生还原反应。

具体的还原产物取决于反应条件和催化剂的选择,可以是硫磺、硫酸、氢气等。

电催化 SO2 还原技术的优点包括:高效转化、选择性好、环境友好、可再生能源利用等。

通过电催化还原 SO2,可以将这种有害气体转化为有价值的化学品或燃料,同时减少对环境的污染。

然而,电催化 SO2 还原技术仍面临一些挑战,如催化剂的稳定性、效率和选择性的进一步提高,以及反应条件的优化等。

研究人员正在不断努力改进催化剂设计和反应体系,以提高电催化 SO2 还原的性能和可持续性。

总的来说,电催化 SO2 还原是一种有前途的技术,为解决环境污染和可持续能源问题提供了新的思路和方法。

随着研究的不断深入,相信这项技术将会得到进一步发展和应用。

烟气脱硫脱硝技术

Ca 4 2 S H 2 O O Ca 42 H S 2 O O

2 H S 4 2 O C2 a H 2 O C C O 4 2 a H 2 O S C 2 O O

.

31

化学反应方程式

吸收反应

S2O Ca 3 C CO a 3 S C2 O O 2 S 2 O H 2 O C2 a C C ( H a 3 O ) 2 S C O 2 O

.

27

化学反应机理

1. SO2、SO3和HCl的吸收

S2O H 2O H3 SH O H H3 S O 2H S3 2 O S3 O H 2O H 2S4 O

烟气中的SO2和SO3溶于石 灰石浆液的液滴中,SO2 被水吸收后生成亚硫酸,

亚硫酸电离成H+和HSO3, 一部分HSO3被烟气中的氧 氧化成H2SO4 ;SO3溶于 水生成H2SO4 ;HCl也极 容易溶于水。

.

7

FGD发展现状

石灰/石灰石湿法工艺为主,占82% 喷雾干燥法,占11%,其余为氧化镁法、氨法、CFB以及LIFAC 美国:石灰/石灰石湿法工艺,抛弃法占85%左右; 日本:石灰/石灰石湿法工艺,回收法占95%以上; 德国、瑞典、芬兰等国,喷雾干燥法、LIFAC、CFB法应用较广 中国:技术引进和自主开发。基本掌握300MW以上的石灰石-石

消石灰容易吸收空气中的CO2,还原成活性低的CaCO3。 在温度较低时具有很高的与SO2及SO3反应活性,在脱

除SO2的同时,几乎能够脱除烟气中全部的SO3。 消石灰一般应用在旋转喷雾干燥、炉内喷钙加尾部增

湿活化、烟气循环流化床脱硫等工艺,也可作为管道 喷射脱硫工艺的吸收剂。

.

13

氨基脱硫剂

.

15

钙基脱硫剂用于冶炼烟气脱硫的模拟与实验

钙基脱硫剂用于冶炼烟气脱硫的模拟与实验昌晶;胡修德;田红景;远富启;许静文;郭庆杰【摘要】提出了一种应用钙基脱硫剂脱除冶炼烟道气中高浓度SO2并回收硫单质的方法.通过热力学模拟多种硫化物与SO2之间的反应,筛选得出硫化钙(CaS)适合作为化学链脱硫技术的脱硫剂,它在400~650℃范围内可将SO2还原为单质硫,生成的固相产物为CaSO4而非CaO.通过固定床反应器内的脱硫实验,发现温度对脱硫率和硫单质回收率影响较大.在400~650℃范围内温度越高,脱硫率和硫单质回收率越大;当温度高于600℃时,脱硫率和硫单质回收率基本相等.提高空速,则会降低脱硫率和硫单质回收率,但两者的差值随空速增大逐渐减小.当烟气中SO2浓度小于1%时,脱硫率维持在99.8%基本不变;SO2浓度升至3.45%后,平均脱硫率急剧下降至92.1%;SO2浓度越高,平均脱硫率越低.硫单质回收率随SO2浓度增大存在一最佳范围.在脱硫反应后期,粒径较大的脱硫剂颗粒脱硫性能较低.SEM照片表明了脱硫剂颗粒随反应温度的升高团聚现象更为明显,XRD表征证明了反应中SO2气体被还原为升华硫颗粒.【期刊名称】《化工学报》【年(卷),期】2018(069)005【总页数】9页(P2233-2241)【关键词】烟道气;回收;还原;脱硫率【作者】昌晶;胡修德;田红景;远富启;许静文;郭庆杰【作者单位】青岛农业大学资源与环境学院,山东青岛266109;省部共建煤炭高效利用与绿色化工国家重点实验室(宁夏大学),宁夏银川750021;青岛科技大学化工学院,山东青岛266042;青岛农业大学资源与环境学院,山东青岛266109;青岛科技大学化工学院,山东青岛266042;省部共建煤炭高效利用与绿色化工国家重点实验室(宁夏大学),宁夏银川750021;青岛科技大学化工学院,山东青岛266042【正文语种】中文【中图分类】X701.7引言有色金属冶炼行业是我国的一项支柱产业,所排放冶炼烟气的特点主要为:①温度较高(>1000℃),即使经余热锅炉余热回收后温度仍在350~450℃范围内[1-3];②SO2含量高,如采用富氧空气鼓风方式冶炼铜、镍精矿的闪速炉出口烟气中SO2浓度高达10%[4-5];③ 含尘量高[6-8]。

克劳斯回收硫磺的原理

克劳斯回收硫磺的原理克劳斯回收硫磺的原理基于燃烧过程中硫的反应特性和催化剂的作用。

下面将详细介绍克劳斯回收硫磺的原理。

燃烧是指物质与氧气反应产生能量的化学过程。

在燃烧过程中,硫化物燃料中的硫化物与氧气反应生成二氧化硫(SO2)。

SO2是一种有害气体,它对环境和人体健康都具有一定的危害性。

因此,在燃烧过程中,要将SO2尽量减少排放或者通过回收的方式进行处理。

克劳斯回收硫磺的基本原理是通过燃烧过程中硫的反应特性和催化剂的作用,将烟气中的SO2转化为硫磺。

首先,燃烧过程中燃料中的硫化物与氧气反应生成SO2。

SO2通过烟道排出,在一般的燃烧过程中,SO2的排放是无法避免的。

接下来,通过克劳斯方法中的硫磺转化反应,将SO2转化为硫磺。

这个反应需要通过催化剂来实现。

催化剂是一种能够影响反应速率但不参与反应的物质。

在克劳斯方法中通常使用金属氧化物作为催化剂。

克劳斯反应是一种氧化还原反应,即将SO2的氧化状态从+4还原为0,同时将催化剂的氧化状态从0氧化至+4。

这个反应的化学方程式如下所示:SO2 + 2H2S -> 3Sx + 2H2O根据这个方程式可知,SO2与硫化氢在催化剂的作用下反应生成硫磺和水。

硫磺通常以粉末状或者颗粒状形式存在。

而催化剂的氧化状态恢复的过程则是通过燃烧剩余气体中的氧气进行的。

这一过程可以通过添加适量的空气或氧气进入系统来实现。

总的来说,克劳斯回收硫磺的原理是通过燃烧过程中硫的反应特性和催化剂的作用,将燃烧排放中的SO2转化为硫磺。

具体而言,SO2通过催化剂的作用与硫化氢反应生成硫磺和水,而催化剂则通过燃烧剩余气体中的氧气进行再生。

这种方法能够有效地回收硫磺,减少SO2的排放,有助于保护环境和人体健康。

克劳斯回收硫磺的原理使用比较简单,但是在实际应用中需要注意催化剂的选择、反应条件的控制以及硫磺的收集与处理等问题。

但是总体来说,克劳斯回收硫磺的原理为我们解决燃烧过程中产生的SO2的问题提供了一种有效而可行的方法。

关于硫磺回收装置烟气排放提标实践与探讨

关于硫磺回收装置烟气排放提标实践与探讨发布时间:2022-07-22T06:16:13.690Z 来源:《中国电业与能源》2022年5期3月作者:王强[导读] 通常硫磺回收装置烟气里会含有大量的SO2,其主要来自于尾气当中王强中国石油辽阳石化辽宁省辽阳市 111003摘要:通常硫磺回收装置烟气里会含有大量的SO2,其主要来自于尾气当中,因为SO2对环境污染非常严重,所以排放要求极其严格,有些地区甚至要求烟气的排放浓度低于100mg/m3,由于要求较为严格,所以需要通过改善和优化技术来达到排放标准。

为此,本文就对硫磺回收装置烟气排放提标实践展开了研究,在此以某企业的硫磺回收装置为例,该装置烟气排放浓度最开始是400mg/m3,经过改进之后,烟气排放浓度变为255mg/m3,随后又使用了脱硫剂,使得烟气浓度变为160mg/m3,最后利用液硫池废气抽空器,使得烟气排放降为100mg/m3,能够达标排放,不过为了确保硫磺回收装置烟气达标排放,还应用了净化尾气碱洗装置,能够有效吸收烟气里的H2S,使硫磺回收装置烟气排放符合我国的标准要求。

关键词:硫磺回收装置;烟气排放;提标实践;脱硫剂由于科技不断发展、技术不断提高,使得原油需求量越来越大,从而导致含硫原油加工量越来越多,随着我国对环保的要求越来越严重,就使炼油企业应用了大量的环保设备,尤其是硫磺回收装置,该装置能够有效回收烟气中的SO2,将SO2的浓度降为850mg/m3。

不过随着环保力度的加大,我国对硫磺回收装置烟气排放标准有了新的规定,要求低于400mg/m3,甚至有些地区还要求低于100mg/m3,此标准较为苛刻,现阶段硫磺回收装置烟气排放浓度都显著大于100mg/m3,所以要想符合标准,就必须不断完善和优化技术,以较大程度的减少烟气里的SO2。

一、硫磺回收装置在此以某企业的硫磺回收装置为例,该装置的规模是6×104t/a,配置是Claus+SCOT,采用的两头一尾形式,就是两套制硫配备一套尾气处理。

催化法烟气脱硫脱硝技术

烟气

硫酸

烟囱排放

高尘烟气新型催化法脱硫工艺简图

2019/2/20

国家烟气脱硫工程技术研究中心

32

2.10新型催化法:低尘烟气应用方案

适用于化工行业,燃气、油锅炉 除尘 浓缩 脱硫

烟气

烟囱排放

低尘烟气新型催化法脱硫工艺简图

2019/2/20

国家烟气脱硫工程技术研究中心

27

磷铵肥法烟气脱硫技术

磷铵肥法(PAFP)烟气脱硫技术工艺流程图

2019/2/20 国家烟气脱硫工程技术研究中心 28

磷铵肥法烟气脱硫技术

2019/2/20

国家烟气脱硫工程技术研究中心

29

2.7 新型催化法烟气脱硫技术原理

燃煤发电机组将分别增加到5.5亿千瓦和6.6亿 千瓦 全国燃煤产生二氧化硫将分别达到3500多万吨 和4350多万吨

2019/2/20

国家烟气脱硫工程技术研究中心

10

1.3 我国酸雨污染防治规划目标

总体目标

2010年,大幅度削减二氧化硫排放总量,严格控制氮 氧化物排放增长的趋势 到2020年,消除重度酸沉降区域 ,酸雨区受到损害的 生态环境逐步恢复

国家烟气脱硫工程技术研究中心

22

例:SO2在Co-Mo/Al2O3催化剂上被 H2还原,包含两个在不同活性中心发生的 相互独立的反应过程: 金属硫化物表面: SO2+3H2→H2S+2H2O Al2O3表面: SO2+2H2S→3S+2H2O 总反应: SO2+2H2=S+2H2O

催化 1.可适合大气量, 低浓度,成分复 杂的烟气处理 2.需要开发合适 的催化剂和催化 反应器

烟气二氧化硫制硫磺研究进展

烟气二氧化硫制硫磺研究进展李明波1,徐海涛1,2,徐延忠3,宋静1(1.南京杰科丰环保技术装备研究院有限公司,南京 211106;2.南京工业大学,南京 211816;3.江苏德义通环保科技有限公司,南京 211800)摘要:利用烟气SO2制备硫磺,实现污染物的资源化,对推动当前我国SO2治理由污染减排为主向资源与环保兼顾转变具有重要意义。

文章针对烟气SO2难以直接用来制备硫磺的问题,介绍了烟气SO2制备硫磺所涉及的烟气预处理和反应转化方法,分析总结了较有应用前景的烟气SO2制硫磺工艺,指出烟气预处理富集SO2结合碳还原或烃类物质还原的集成工艺更适合将来大规模烟气SO2制硫磺的发展需求。

关键词:烟气;二氧化硫;硫磺;研究进展中图分类号:X701 文献标志码:A 文章编号:1006-5377(2021)04-0036-05Research Progress on Preparation of Sulfurfrom Sulfur Dioxide in Flue GasLI Ming-bo1, XU Hai-tao1, 2, XU Yan-zhong3, SONG Jing1(1. Nanjing Gekof Institute of Environmental Protection Technology & Equipment Co., Ltd., Nanjing211006; 2. Nanjing Tech University, Nanjing 211816; 3. Jiangsu Deyitong Environmental ProtectionTechnology Co., Ltd., Nanjing 211800, China)二氧化硫(SO2)是主要的大气污染物之一[1],可引发酸性降水、重污染天气等诸多环境问题。

我国能源结构以煤为主,每年由煤炭燃烧产生的烟气中的SO2达数千万吨。

天然气净化硫磺回收原理

天然气净化硫磺回收原理

天然气净化硫磺回收的原理主要包括以下步骤:

1. 硫磺回收装置尾气中的非H2S的含硫化合物如SO2、COS、CS2、S等被还原性气体(如氢气)还原为H2S。

2. 通过MDEA溶液将H2S吸收并解吸,最后返回到硫磺回收装置的酸性气燃烧炉,进一步回收硫磺。

3. 从吸收塔顶排出的尾气仅含有微量的硫化物,通过焚烧炉高温焚烧后排入大气。

烟气中SO2的排放量及排放浓度满足《大气污染物综合排放标准》以及《恶臭污染物综合排放标准》的排放要求。

此外,为了降低有机硫的生成量,可以采取一些措施,如减少酸气中烃类含量、提高燃烧炉温度、选择合适催化剂类型以及保持较高的加氢水解反应温度等。

以上信息仅供参考,如有需要,建议您咨询化学领域专业人士或查阅化学相关书籍。

二氧化硫还原成硫单质

二氧化硫还原成硫单质

二氧化硫(SO2)是一种常见的化学物质,它在大气中由燃烧和

工业生产过程中释放出来。

然而,二氧化硫也可以通过化学反应还

原成硫单质,这一过程在环境保护和工业生产中具有重要意义。

在工业生产中,二氧化硫通常是作为废气排放的一部分。

然而,由于其对环境和人类健康的危害,减少二氧化硫排放已经成为了许

多国家的重要任务。

为了达到这一目标,科学家们研究发现了将二

氧化硫还原成硫单质的方法。

一种常见的方法是通过催化剂的作用,将二氧化硫和一定量的

氢气在一定温度和压力下进行反应。

在这个过程中,二氧化硫分子

中的氧被氢气还原成水,从而生成硫单质。

这种方法不仅可以减少

二氧化硫的排放,还可以将其转化为有用的化学品。

此外,二氧化硫还可以在自然界中通过一些化学反应转化为硫

单质。

例如,在火山爆发时,大量的二氧化硫会被释放到大气中,

随后通过一系列化学反应,一部分二氧化硫会被还原成硫单质,从

而形成硫磺。

总的来说,通过将二氧化硫还原成硫单质,不仅可以减少对环境的污染,还可以回收利用这一化学物质。

因此,研究二氧化硫的还原过程对于环境保护和可持续发展具有重要意义。

复杂精矿冶炼烟气制硫磺的方法[发明专利]

![复杂精矿冶炼烟气制硫磺的方法[发明专利]](https://img.taocdn.com/s3/m/269ba7b203d276a20029bd64783e0912a2167c8d.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 202010844487.7(22)申请日 2020.08.20(71)申请人 中国恩菲工程技术有限公司地址 100038 北京市海淀区复兴路12号(72)发明人 秦赢 董四禄 姚亮 刘一鸣 石蕾 (74)专利代理机构 北京康信知识产权代理有限责任公司 11240代理人 梁文惠(51)Int.Cl.C01B 17/04(2006.01)B01D 53/50(2006.01)B01D 53/52(2006.01)B01D 53/76(2006.01)F23G 7/06(2006.01)(54)发明名称复杂精矿冶炼烟气制硫磺的方法(57)摘要本发明公开了一种复杂精矿冶炼烟气制硫磺的方法。

该方法包括以下步骤:S1,采用稀硫酸对复杂精矿冶炼烟气进行洗涤冷却,得到含有二氧化硫的洁净烟气;S2,将含有二氧化硫的洁净烟气分成两路,一路烟气送往还原反应器与煤直接发生还原反应生成还原性气体,还原性气体与另一路烟气混合进行氧化还原反应,生成含硫磺的烟气;S3,含硫磺的烟气经降温冷凝后得到硫磺和混合烟气;以及S4,混合烟气经再热器加热后,进入低温还原工段,将混合烟气中剩余的SO 2及H 2S转化成硫磺,经冷凝器回收硫磺后,尾气焚烧。

应用本发明的技术方案,回收硫资源,保证硫磺品质,变废为宝;同时降低二氧化硫制硫磺的生产成本,工艺简单、经济高效。

权利要求书1页 说明书5页CN 111704113 A 2020.09.25C N 111704113A1.一种复杂精矿冶炼烟气制硫磺的方法,其特征在于,包括以下步骤:S1,采用稀硫酸对复杂精矿冶炼烟气进行洗涤冷却,得到含有二氧化硫的洁净烟气;S2,将所述含有二氧化硫的洁净烟气分成两路,一路烟气送往还原反应器与煤直接发生还原反应生成还原性气体,所述还原性气体与另一路烟气混进行氧化还原反应,生成含硫磺的烟气;S3,所述含硫磺的烟气经降温冷凝后得到硫磺和混合烟气;S4,所述混合烟气经再热器加热后,进入低温还原工段,将所述混合烟气中剩余的SO2及H2S转化成硫磺,经冷凝器回收硫磺后,尾气焚烧。

干法烟气脱硫催化剂

干法烟气脱硫催化剂

干法烟气脱硫催化剂是一种用于烟气脱硫的催化剂,其操作在干燥的条件下进行。

它通过催化反应将烟气中的二氧化硫(SO2)转化为硫酸(H2SO4)或硫酸盐,从而达到脱硫的效果。

干法烟气脱硫催化剂通常由活性材料组成,其中常见的催化剂包括:

1.活性炭(Activated Carbon):活性炭是一种多孔性材料,

具有良好的吸附性能。

在干法烟气脱硫中,活性炭可以吸

附烟气中的SO2,将其转化为硫酸盐。

2.金属氧化物(Metal Oxides):金属氧化物催化剂如氧化铝

(Al2O3)、氧化钛(TiO2)等,具有良好的催化性能。

它

们可以促进SO2的氧化反应,将其转化为硫酸。

3.混合催化剂(Mixed Catalysts):混合催化剂常常是由不同

类型的催化剂组成的复合材料。

通过合理组合不同催化剂

的特性,可以提高脱硫效率和催化反应速率。

在干法烟气脱硫中,催化剂通常以颗粒或粉末形式存在,并通过在烟气通道中引入,使烟气与催化剂充分接触。

催化剂的选择和设计应根据烟气中SO2的含量、操作温度、反应速率等因素进行优化。

需要注意的是,干法烟气脱硫催化剂的使用还涉及到催化剂的再生和废弃物处理等问题。

尽管干法烟气脱硫技术具有一定的优势,但在实际应用中还需要考虑成本、效率、环境影响等因

素,综合评估选择最合适的催化剂和脱硫技术。

克劳斯催化剂

克劳斯催化剂概述:克劳斯法是为去除化石燃料燃烧及地热发电时生成的硫化氢所用的方法之一。

原理是使硫化氢不完全燃烧,再使生成的二氧化硫与硫化氢反应而生成硫磺。

若空气与硫化氢混合比例适当,可使所有的硫化氢变成硫磺和水。

将硫化氢转变为硫磺的工业方法,由英国人C.F.克劳斯于1883年发明。

此法广泛用于煤、石油、天然气的加工过程(如合成氨原料气生产、炼厂气加工等),在脱硫产生的含硫化氢气体中回收硫,并可解决炼厂废气对大气的污染问题。

克劳斯法回收硫的纯度可达到99.8%,可作为生产硫酸的一种硫资源,也可作其他部门的化工原料。

加工含硫原油时,不仅会造成设备腐蚀和引起产品质量问题,还会在加工过程中产生酸性水、酸性气和含硫烟气等污染物。

这些污染物将严重影响人类赖以生存的环境。

所以必须对上述污染物进行处理,在保障石化工业高速发展的同时,改善环境,保护环境。

硫化物的排放主要是燃煤过程产生的SO2和炼油过程产生的酸性水、酸性气和含硫烟气等污染物。

随着人们环保意识的增强和人们己亲身感到再不下大力气保护地球环境,人类将面临自巳毁灭自巳。

克劳斯硫磺回收催化剂由最初的铝矾土为催化剂发展到氧化铝为催化剂。

克劳斯法的主要化学反应:自脱硫装置来的酸性气全部进入燃烧炉,其中的硫化氢有三分之一可氧化成二氧化硫,并与未氧化的硫化氢一起进入转化器,进行催化转化。

为完成部分燃烧反应,通入燃烧炉的空气需严格控制,这是克劳斯法的操作关键。

燃烧炉的温度约为1200℃,燃烧产物中除二氧化硫、水和氮外,还有少量由硫化氢直接分解而生成的元素硫。

为回收热量,燃烧产物在进入转化器之前先经废热锅炉发生蒸汽。

转化器为一固定床反应器,内装有氧化铝催化剂,入口温度控制在220~240℃。

由于过程为放热反应,出口温度为270~300℃。

自转化器出来的反应产物进入冷凝冷却器,液态硫磺流至硫磺罐。

为达到较高的硫回收率,工业装置一般还设有二级、三级甚至四级转化器。

在转化器中能否达到较高的转化率,关键是要控制H2S/SO2的摩尔比,使之保持为2,同时要使用性能较好的氧化铝催化剂。