探究在钻床上用大型丝锥攻螺纹的工艺方法

车床钻孔攻螺纹加工方法及工装设计

车床钻孔攻螺纹加工方法及工装设计车床钻孔攻螺纹加工方法及工装设计沈阳工学院机械与运载学院(辽宁110005) 教传艳吴敬摘要:设计简单工装,将钻头或丝锥安装在三爪自定心卡盘上,零件安装在工装上,刀具不停转动,零件借助工装进行进给运动,构成切削模式,完成钻孔及攻螺纹加工,加工效率大为提高。

车床加工时,零件连续转动,相对其他机床加工效率较高。

但是对于零件较小、数量较多的情况,反复在卡盘上安装与拆卸零件,辅助时间较长,相对效率下降。

为缩短辅助时间、提高加工效率,研究设计将刀具安装在卡盘上连续转动,零件仅作进给运动,更换零件时,刀具可以继续转动,且更换零件简单方便、时间短。

某公司加工一批六角螺母零件,规格M20,需要钻孔、攻螺纹,采用将钻头或丝锥安装在卡盘上进行切削运动,零件安装在刀架上进行进给运动的方法,取得了较好的效果。

1. 螺母结构分析及加工特点该螺母材料是45钢,毛坯为冷锻坯料,内孔留2mm加工余量,外六方轮廓尺寸基本均匀,无需加工。

加工时需要先去除内孔2mm余量,然后用丝锥攻螺纹完成。

用车床加工螺母丝扣是将单个螺母卡在三爪自定心卡盘上,然后用车刀加工内孔及丝扣,或将钻头、丝锥安装在车床尾座上,用钻头钻孔,用丝锥加工丝扣。

采用上述两种方法,都是将单个螺母毛坯安装在卡盘上,螺母转动,车刀或钻头(丝锥)作进给运动,反复操作,耗时耗力,加工效率低。

为提高加工速度,研究决定设计简单工装,将钻头或丝锥安装在三爪自定心卡盘上,作回转运动,而待加工螺母安装在工装上,作进给运动,构成加工模式。

2. 钻孔方式及工装的设计使用依据钻头或丝锥旋转、螺母进行进给运动的思路,将钻头或丝锥安装在三爪自定心卡盘上,设计简易工装,待加工螺母安装在工装里,将工装安装在刀架上,由刀架进行轴向移动,实现进给运动。

钻孔方式和工装设计如图1所示。

图1 钻孔方式及工装设计简图1.车床卡盘 2.钻头 3.支撑弯板 4.刀架5.联接板6.联接螺栓7.紧定螺栓8.待加工螺母9.底板10.前端板11.钻套12.上盖板安装螺母的工装由支撑弯板3、联接板5、联接螺栓6、定位螺栓7、钻套11、上盖板12、前端板10和底板9等组成。

攻螺纹的操作方法及步骤

攻螺纹的操作方法及步骤

攻螺纹是一种常用的加工方法,可以用于制作螺纹孔或螺纹柱。

以下是攻螺纹的一般操作方法及步骤:

1. 确定要攻螺纹的工件材料和螺纹规格,并选择合适的攻丝。

2. 将工件固定在工作台上,并用卡盘等装夹工具保持稳定。

3. 使用钻头钻一个适当大小的导孔,在要攻螺纹的位置上。

4. 使用适当大小的直纹钻修整导孔,使其略小于攻丝的直径。

5. 用攻丝夹具将攻丝固定在攻丝头上,并用扳手将攻丝头安装在导孔上。

6. 适量涂抹一些攻丝油或切削液在攻丝头和工件的接触面上,以降低摩擦和延长工具寿命。

7. 用调速器将机床调整到低速,开始转动工件和攻丝头。

8. 轻轻而稳定地向下施加一定程度的压力,开始攻螺纹。

9. 注意避免用力过猛或向侧面施加压力,以防攻丝头断裂或螺纹质量差。

10. 攻丝完成后,使用合适的工具将攻丝头逆时针旋转一段距离,使其螺纹与工件的螺纹分离。

11. 注意安全,及时清理工作台和废屑,以及维护和保养工具。

以上是一般攻螺纹的操作方法及步骤,注意在实际操作中要根据具体情况和使用的设备来进行调整和实施。

在使用攻丝头之前,最好进行一些实验和测试,以得到最佳结果。

数控车床大螺距螺纹加工方法【技巧】

螺纹的车削工艺分析加工螺纹的加工有很多种:直进法、斜进法、左右切削法、车直槽法、分层法等等[1]。

由于螺纹较之三角螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

再[1]加工许多学校的数控车床刚性较差,这就导致了螺纹的车削加工难度较大,在数控车工技能培训中难于掌握,容易产生“扎刀”和“爆刀”现象,进而对此产生紧张和畏惧的心理。

在多年的数车工实习教学中,通过不断的摸索、总结、完善,对于螺纹的车削也有了一定的认知,我认为利用宏程序进行分层切削,可以很好地解决出现的问题。

“分层法”车削螺纹实际上是直进法和左右切削法的综合应用。

在车削较大螺距的螺纹时,“分层法”通常不是一次性就把槽切削出来,而是把牙槽分成若干层,每层深度根据实际情况而定。

转化成若干个较浅的槽来进行切削,可以降低车削难度。

每一层的切削都采用左右交替车削的方法,背吃刀量很小,刀具只需沿左右牙型线切削,螺纹车刀始终只有一个侧刃参加切削(如图2),从而使排屑比较顺利,刀尖的受力和受热情况有所改善,因此能加工出较高质量的螺纹,且容易掌握,程序简短,容易操作。

图2 分层切削法3 宏程序分层加工大螺距螺纹 3.2 程序以Fanuc 0i mateTC系统为例,图1所示螺纹的加工程序如下: O0001;T0101 M03 S300;换螺纹刀,主轴转速300r/min G00 X38 Z5;快速走到起刀点 M08;开冷却#101=36;螺纹公称直径 #102=0;右边借刀量初始值#103=-1.876;左边借刀量初始值(tg15*3.5*2或0.938*2) #104=0.2;每次吃刀深度,初始值N1 IF [#101 LT 29] GOTO2;加工到小径尺寸循环结束 G0 Z[5+#102] ;快速走到右边加工起刀点 G 92 X[#101] Z-30 F6;右边加工一刀 G0 Z[5+#103] ;快速走到左边加工起刀点 G92 X[#101] Z-30 F 6;左边加工一刀 #101=#101-#104;改变螺纹加工直径#102=#102-0.134*#104;计算因改变切深后右边借刀量(tg15/2=0.134) #103=#103+0.134*#104;计算因改变切深后左边借刀量(tg15/2=0.134) IF[#101 LT 34] THEN #104=0.15;小于34时每次吃刀深度为0.15 IF[#101 LT 32] THEN #104=0.1;小于32时每次吃刀深度为0.10 IF[#101 LT 30] THEN #104=0. 05;小于30时每次吃刀深度为0.05 GOTO 1;N2 G92 X29 Z-30 F6;在底径处精加工两刀 G92 X29 Z-30 F6;G00 X100 Z100 M09;刀架快速退回,关闭冷却 M05;主轴停M30;程序结束。

攻螺纹的加工工艺

(3)螺纹轴向起点和终点尺寸确定 实际攻螺纹开始时,伺服系统不可

避免的有个加速的过程,结束前有个减 速过程,在这两段时间里,螺距不能保 证。为避免发生这种情况:

d1=(2-3)P d2=(1-2)P P 螺距,mm

攻螺纹轴向起点与终点

2020年1月19日星期日2时4分22秒

2、攻螺纹循环指令 (1)攻左旋螺纹循环指令(G74) 格式: G98/G99 G74 X_Y_Z_R_P_F_; 动作分解: G74攻左旋螺纹时 ,主轴反转,到 孔底时主轴正转 ,然后退回R点平 面,恢复反转。

(2)攻右旋螺纹循环指令(G84) 格式: G98/G99 G84 X_Y_Z_R_P_F_; 动作分解:

从R点到Z点攻丝时

刀具正向进给,主 轴正转。到孔底部 时,主轴反转 , 刀具以反向进给速 度退出。

3、攻螺纹注意问题 攻螺纹前,要确定孔底直径,若加工不通孔螺纹,还

1 要计算钻孔深度。

攻螺纹过程要求主轴转速与进给速度成严格的比例关 2

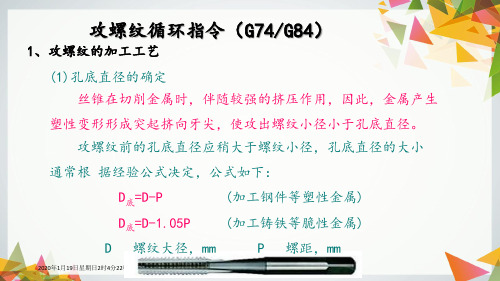

攻螺纹循环指令(G74/G84)

1、攻螺纹的加工工艺

(1)孔底直径的确定 丝锥在切削金属时,伴随较强的挤压作用,因此,金属产生

塑性变形形成突起挤向牙尖,使攻出螺纹小径小于孔底直径。

攻螺纹前的孔底直径应稍大于螺纹小径,孔底直径的大小

通常根 据经验公式决定,公式如下:

D底=D-P

(加工钢件等塑性金属)

D底=D-1.05P

(加工铸铁等脆性金属)

D 螺纹大径,mm

P 螺距,mm

2020年1月19日星期日2时4分22秒

(2)不通螺纹底孔长度的确定

丝锥

钻孔深度要D

式中:H钻 底孔深度,mm

H有效 螺纹有效深度,mm

攻螺纹实习报告

一、实习目的通过本次攻螺纹实习,了解攻螺纹的基本原理和操作方法,掌握攻螺纹的工艺要求和质量标准,提高自己的动手能力和实际操作技能。

二、实习时间2021年10月10日至2021年10月20日,共计10天。

三、实习地点XX职业技术学校金工实习室四、实习内容1. 攻螺纹的基本原理攻螺纹是利用丝锥将工件表面加工成螺旋形槽的过程。

攻螺纹的目的是使工件表面形成一定形状和尺寸的螺纹,以满足连接、传动、密封等要求。

2. 攻螺纹的操作方法(1)选择合适的丝锥:根据工件材料的硬度、螺纹尺寸和精度要求选择合适的丝锥。

(2)工件装夹:将工件装夹在台虎钳上,确保工件表面平整、垂直。

(3)调整丝锥角度:将丝锥安装在工作台上,调整丝锥角度与工件表面垂直。

(4)攻螺纹:用手动攻丝机或钻床进行攻螺纹。

攻螺纹时,保持丝锥旋转平稳,防止螺纹偏斜。

(5)检查螺纹质量:攻螺纹完成后,检查螺纹的尺寸、形状和精度,确保符合要求。

3. 攻螺纹的工艺要求(1)工件材料:工件材料应具有良好的切削性能和韧性。

(2)丝锥材料:丝锥材料应具有良好的耐磨性和耐热性。

(3)切削液:使用切削液可以降低切削温度,减少刀具磨损,提高螺纹质量。

(4)切削速度:切削速度应根据工件材料、丝锥材料和切削液选择合适的速度。

(5)进给量:进给量应根据工件材料、丝锥材料和切削液选择合适的进给量。

五、实习过程1. 实习初期,了解攻螺纹的基本原理和操作方法,掌握丝锥的种类、规格和使用方法。

2. 实习中期,在老师的指导下,进行攻螺纹的实际操作。

首先,选择合适的丝锥和工件,将工件装夹在台虎钳上。

然后,调整丝锥角度,开始攻螺纹。

在攻螺纹过程中,注意保持丝锥旋转平稳,防止螺纹偏斜。

3. 实习后期,独立完成攻螺纹任务,检查螺纹质量,确保符合要求。

六、实习体会和收获1. 通过本次攻螺纹实习,掌握了攻螺纹的基本原理和操作方法,提高了自己的动手能力和实际操作技能。

2. 了解了攻螺纹的工艺要求和质量标准,为今后的工作打下了基础。

攻螺纹的方法与注意事项

檢 1. 螺絲攻攻入約2~3牙後,利用角尺檢查是否與工件面 垂直,需檢查兩方向成90˚之垂直度。 查 2. 如在準備工作中,已利用鑽床攻入工件2~3牙,螺絲 垂 攻與工件自然已經垂直,可減少檢查垂直度之步驟。 直 度

第四節

一. 攻螺紋的方法

通孔攻螺紋

1. 繼續攻製螺紋,每旋轉3/4圈, 須逆時針轉1/4圈退 繼 刀,讓切屑 斷落,避免螺絲攻斷裂。 續 2. 使用機械螺絲攻,不須在攻製時做逆時針旋轉退刀。 攻 3. 攻製時加入適量切削劑,可提高攻製效率。

攻 螺 紋 的 方 法 與 注 意 事 項

第四節

一. 攻螺紋的方法

通孔攻螺紋

攻 螺 紋 的 方 法 與 注 意 事 項

攻 1. 選擇要攻製的第一攻螺絲攻。 2. 調整螺絲攻扳手放入螺絲攻柄部 螺 方形頭上夾緊。 紋 3. 將螺絲攻至孔內與工件面垂直。

4. 雙手在扳手兩邊均勻往下施壓, 以順時針旋轉使螺絲攻入材料中。

攻螺紋

1. 選擇欲攻製之螺絲攻,須先用第一攻, 將欲攻製深度用奇異筆作記號。 2. 螺絲攻總長,用游標卡尺測量螺絲攻露出 長度,減去螺絲攻總長即得知攻入深度。 3. 其他步驟同通孔攻螺紋之操作要點。

第四節

一. 攻螺紋的方法

不通孔攻螺紋 繼續攻螺紋

1. 每旋轉3/4圈,逆時針轉1/4圈退刀,避免攻斷裂。 2. 如使用機械螺絲攻時,不需在攻製時做退刀。 3. 攻製時加入適量切削劑,可提高攻製效率。 4. 直接攻製至記號處,或算出進刀圈數,也可用螺 絲攻總長減攻進深度,即可得知攻入深度。

攻 螺 紋 的 方 法 與 注 意 事 項

螺 紋

第四節

一. 攻螺紋的方法

通孔攻螺紋

攻 螺 紋 的 方 法 與 注 意 事 項

车床上攻螺纹

第四節

車

尾座自動攻製螺紋注意事項(10/10)

床

上

攻

1. 使用自動攻牙時,須選用機械螺絲攻,避免鐵屑

螺

阻塞斷裂。

紋

2. 攻牙前須先使用倒角鑽在前端倒角,攻製完畢後

再修一次,以確保沒有毛邊跑出端面。

3. 使用自動攻牙時,要用低轉速,並加入適量切削

劑。

4. 螺絲攻使用完畢需擦拭乾淨,並存放於固定位置。

車 床 上 攻 螺 紋

攻製方法(5/10)

7.鑽孔

第四節

車 床 上 攻 螺 紋

攻製方法(6/10)

8.倒角

第四節

車 床 上 攻 螺 紋

攻製方法(7/10)

9.攻螺紋(1)

第四節

車 床 上 攻 螺 紋

攻製方法(8/10)

9.攻螺紋(2)

第四節

車 床 上 攻 螺 紋

攻製方法(9/10)

˙攻製方法

第四節

車 床 上 攻 螺 紋

攻製方法(1/10)

1.工件夾持

2.車刀準備

第四節

車 床 上 攻 螺 紋

攻製方法(2/10)

3.工件車削

第四節

車 床 上 攻 螺 紋

攻製方法(3/10)

4.安裝鑽夾

5.尾座調整

第四節

車 床 上 攻 螺 紋

攻製方法(4/10)

6.鑽削中心孔

第四節

第四節

車 床 上 攻 螺 紋

一、扳手攻製螺紋

(一)小螺絲攻(16mm以下)攻製方法 (二)大螺絲攻(16mm以上)攻製方法

第四節

車 床 上 攻 螺 紋

小螺絲攻(16mm以下)攻製方法(1/11)

1.工件夾持

掌握利用丝锥攻螺纹的加工工艺

任务实施

1、确定加工工艺: (1)、分析零件图。有不同尺寸的孔组成,有一定的表面质量要求。 (2)、确定装夹方案。机用平口钳装夹,垫铁垫起,找正。 (3)、加工路线: a、中心钻钻中心孔 b、用Ø8.5麻花钻钻4*M10螺纹底孔 c、用M10丝锥攻4*M10螺纹 (4)、工具、量具、刃具清单如表 (5)、切削用量见表 (6)、工件上表面中心为坐标原点

• 项目四:孔系零件的加工

• 任务四:攻螺纹加工技术

任务目标 任务引入

知识链接

任务实施

课后练习

任务目标 知识目标 技能目标

1.熟悉钻孔的加工 工艺; 2.掌握利用丝锥攻 螺纹的加工工艺 。

1.学会正确选用攻螺纹刀 具、夹具及参数 ; 2.能熟练运用攻螺纹加工 固定循环指令编程 。

任务引入

数控铣床加工如图所示阀盖零件,该零 件毛坯为80×60×15,材料为45号钢。

任务实施

名称 Z轴设定器 游标卡尺 深度尺 百分表及表座 垫铁 机用虎钳 塑胶榔头

规格 50mm 0 ~150mm 0 ~200mm 0 ~10mm

数量 1 1 1 1 若干 1 1 1

刀具

进给速度 mm/min 60 60 200

被吃刀量 mm

主轴转速 r/mmin 800 250 100

扳手 中心钻 麻花钻 A2 Ø8.5mm M10

细牙普通螺纹用字母M及公称直径×螺距表示。 当螺纹为左旋时,在螺纹代号之后加“LH”字样。

示例:M24 表示公称直径为24 mm 的粗牙普通螺纹。

M24×1.5 表示公称直径为24 mm、螺距为1.5 mm、 旋向为右旋的细牙普通螺纹。

知识链接

b) • 螺纹公差带代号 螺纹公差带代号包括中径公差带代号和顶径(外螺纹大径和内 螺纹小径)公差带代号。 公差带代号是由表示公差等级的数字和表示基本偏差的字母组成, 例如5H,6g等,其中大写字母用于表示内螺纹,小写字母用于表 示外螺纹。 示例:M10—5g6g 表示中径公差带代号为5g,顶径公差带代号为6 g;M10×1—6H 表示中径公差带和顶径公差带代号都为6H。 螺纹旋合长度代号 螺纹旋合长度是指两个相互配合的螺纹沿螺纹轴线方向相互旋合部 分的长度。螺纹旋合长度分为短旋合长度、中等旋合长度和长旋合 长度,相应的代号分别为S、N、L。

攻螺纹的操作要点及注意事项

攻螺纹的操作要点及注意事项一、什么是螺纹螺纹是一种常见的螺旋形凸起坡道,常用于将两个零件连接在一起或者调节零件间的紧固力。

在机械加工中,攻螺纹是一项重要的工序。

本文将讨论攻螺纹的操作要点及注意事项。

二、攻螺纹的操作要点1. 确定螺纹尺寸和规格在进行攻螺纹之前,首先要根据设计要求和螺纹连接的需要,确定螺纹的尺寸和规格。

这包括螺纹的直径、螺距和螺纹类型等。

不同的连接要求可能需要不同尺寸和规格的螺纹。

2. 准备攻丝工具和润滑剂攻螺纹需要使用专门的攻丝工具,如攻丝刀具。

在开始操作之前,要确保攻丝工具的质量良好,尖锐度高。

另外,润滑剂在攻螺纹过程中起到冷却和润滑的作用,能够减少摩擦和磨损。

3. 确定螺纹位置和深度在进行攻螺纹之前,需要确定螺纹的位置和深度。

这可以通过在工件上进行标记或者使用测量仪器来实现。

螺纹位置和深度的准确定位是攻螺纹操作的重要步骤。

4. 控制攻螺纹的速度和力度在攻螺纹的过程中,要控制攻丝工具的速度和力度。

速度过快或力度过大可能导致攻丝工具断裂或者螺纹质量下降。

通过适当调整工作台的转速和下压力来控制攻螺纹的速度和力度。

三、攻螺纹的注意事项1. 注意安全攻螺纹过程中会产生大量的金属屑,需要注意防护措施,避免被屑刺伤。

同时,攻丝工具尖锐,操作时要小心防止意外受伤。

2. 防止工件移动在攻螺纹的过程中,要确保工件牢固地固定在工作台上,避免工件移动或者晃动。

使用夹具或者其他固定装置可以有效地保持工件的稳定性。

3. 避免过度磨损攻螺纹刀具容易受到磨损,因此需要定期检查和更换工具,避免过度磨损影响螺纹质量。

另外,润滑剂的使用也可以减少磨损。

4. 注意螺纹质量攻螺纹后,要对螺纹进行检查,确保螺纹的质量符合要求。

这包括检查螺纹的尺寸、形状和平整度等。

如发现问题,及时进行修复或更换。

四、攻螺纹的操作步骤1.准备工作,包括确认螺纹尺寸和规格、选择合适的攻丝工具和润滑剂等。

2.在工件上确定螺纹的位置和深度,并进行标记。

探究在钻床上用大型丝锥攻螺纹的工艺方法

探究在钻床上用大型丝锥攻螺纹的工艺方法钻床是一种非常常见的机械加工设备,在制造业中有很广泛的应用。

钻床可以进行钻孔、镗孔、扩孔等多种加工操作,而丝锥攻螺纹也是一种经常需要用到的加工操作。

本篇文档就是要探究在钻床上用大型丝锥攻螺纹的工艺方法。

一、丝锥攻螺纹的基本原理在工程制造中,螺纹是一种重要的紧固方式,可以使两个零件之间产生一定的摩擦力,从而达到紧固的目的。

因此,在很多机械加工中,需要给工件上开螺纹。

而钻床是一种常见的机械加工设备,因此我们就需要在钻床上进行丝锥攻螺纹的加工操作。

在进行丝锥攻螺纹时,首先需要通过丝锥将理论螺纹进行加工。

在整个加工过程中,需要注意:1. 丝锥的角度:根据不同的螺纹规格,丝锥的角度也会有所不同,因此需要根据不同的规格来选择不同的丝锥。

2. 加工深度:加工深度也是一项非常重要的参数。

过度深入加工会导致加工质量下降,还会损坏丝锥。

因此,在确定加工深度时,需要考虑材料的硬度、加工质量以及机器设备本身的限制。

3. 加工速度:丝锥的加工速度不能过快,否则会损坏丝锥,过慢则会浪费时间。

需要注意的是,加工速度也会依据加工深度等参数进行调整。

二、大型丝锥攻螺纹的工艺方法在用大型丝锥攻螺纹时,需要使用较大的钻床。

接下来,我们针对大型丝锥攻螺纹的工艺方法进行详细的介绍。

1. 预处理工作在开始丝锥攻螺纹之前,需要进行一些预处理工作。

首先需要仔细检查钻床的钻头是否合适。

其次,需要确认选购的丝锥尺寸是否与开孔的钻头尺寸吻合。

此外,还需要充分了解工件的有关信息,如工件的硬度和尺寸等等。

最后,在进行丝锥攻螺纹之前,需要将工件清洁干净,并保证工作区域的干燥和整洁。

2. 进行丝锥预处理大型丝锥攻螺纹前,需要预处理丝锥,这包括了清洗、涂抹润滑油和预装等工作。

在清洗时,应选择适量的清洗剂,将其浸泡在丝锥中,然后用水冲洗干净。

再使用润滑油对丝锥进行涂抹,这样可以减小摩擦,提高加工质量。

预装时,则需要将丝锥特别地布置在钻床上,以确保加工的顺畅性和安全性。

在钻床上用大型丝锥攻螺纹

3

无 2 号莫 氏圆锥 W9 Mo 3 C r 4 V

1 号 莫 氏 圆 锥柄 更 改 为 2 号莫 氏 圆锥 柄 。

( 2 )切 削部分刃带倒锥取消 ,采用 圆柱形 。 ( 3 )横 刃KJ J N 宽1 5 %左右 。

( 4 )刃带肋口 宽 ,根据不 同直径的钻头 ,我们

通过在 ( 《 机 械加 工 工艺 手 册 查表 并 计 算 ,得 出 攻 螺 纹 M5 6× 5 . 5 时 丝锥 所 需 的转 矩 约 6 5 0 N ・ r n , 故 选 用 普 通 摇 臂 钻 床Z 3 0 8 0 ,该 钻 床 主 轴 传 递 最 大

改进前后参数对 比

类别

直 径 公 差/ mm

1 6 个 ,阀体 的螺纹尺寸如 图1 所示 。若按原方法 :

需 由4 ~5 人通 过 加 力杠 用 手 用 丝锥 进 行 “ 推磨 式 ” 攻 螺 纹 ,劳 动 强 度 大 ,生 产 效 率低 ,所 以 我们 决 定

进行工艺试验 ,寻找新的加工方法解决这一难题。

1 . 设备 的选 用

将 刃带设 计 成 不 同的 宽度 。 ( 5 )刃带 在 前 2 2 mm处 减 小 至 1 . 8 mm,减 少 钻

3 . 使 用注意事项和 效果

.

( 1 ) 采 用 极 压 乳 化 液 冷 却 ,克 服 麻 花 钻 和 孔 壁 的摩 擦 。

孔时钻头 与工件的摩擦。

( 6) 钻 头 直 径 的 公 差 由 D 3 m m 更 改 为

D + I 0 l . o 0 o 1 mm 。

( 2 )精 确调整夹具 ,保证钻模套 的垂直 度在

0 . 0 3 mm/ 1 0 0 mm之 内。

丝锥攻螺纹的操作方法

丝锥攻螺纹的操作方法

丝锥攻螺纹是一种常见的工具操作方法,以下为具体步骤:

1. 准备工具:需要一把质量良好的丝锥和一支切割液。

2. 确定攻螺纹位置:根据需要攻制螺纹的工件,用中心钻或打孔工具在指定位置打出一个导孔,导孔的直径应略小于需要攻制的螺纹。

3. 涂抹切割液:将切割液涂抹到导孔和丝锥上,可以充分润滑和冷却丝锥。

4. 定位丝锥:将丝锥的先端对准导孔,并用手指按住丝锥的柄部,使之紧贴工件表面。

5. 切削螺纹:用力向前旋转丝锥,同时向下压力,使丝锥的齿轮逐渐嵌入到导孔中,开始切削螺纹。

6. 调整角度:根据工件需要的螺纹角度,调整旋转丝锥的角度,通常为45度。

7. 逐步切削:随着旋转丝锥的前进,逐步切削螺纹,保持稳定的力量和速度,同时保持涂抹切割液。

8. 清理屑末:在切削过程中,定时清理丝锥产生的屑末,以确保切削通畅。

9. 检查螺纹质量:完成切削后,用适当的量具测量螺纹的精度和尺寸,确保达到要求。

10. 清洁和保养:使用完毕后,要及时清洁丝锥,确保切削齿面无锈蚀和损伤,并储存于干燥的环境中,以延长使用寿命。

注意事项:

- 切削时要注意力度和速度,以免过大力或过快速度造成卡住或损坏丝锥。

- 使用时要坚持垂直加力,避免侧向力的产生。

- 切削过程中及时添加切割液,保持润滑冷却,避免过热和磨损。

- 定期检查丝锥是否损坏或磨损,及时更换。

攻螺纹的操作方法与步骤

攻螺纹的操作方法与步骤

攻螺纹是指在工件上加工出螺纹,便于螺钉等零件的安装与固定。

下面是攻螺纹的一般操作方法与步骤:

1. 准备工具:攻丝刀、攻丝床或手工攻丝工具、切削液等。

2. 确定攻入螺纹的位置和尺寸。

3. 在工件表面标记出攻入螺纹的中心位置。

4. 确保工件牢固固定,避免移动或震动。

5. 使用攻丝床或手工攻丝工具,将攻丝刀对准标记的中心位置。

6. 调整攻丝刀的角度和深度,使其与工件表面垂直,并与要加工的螺纹相吻合。

7. 使用适量的切削液润湿工件和攻丝刀,减少摩擦和热量。

8. 开始切削,轻压攻丝刀向前推进,保持稳定的速度和力度。

9. 切削时要逐渐加深切削深度,直到达到所需的螺纹规格。

10. 如需要连续切削多个螺纹,可依次移动攻丝刀的位置,继续切削下一个螺纹。

11. 完成切削后,用刷子或吹气枪清除切屑和冷却剂残留物,检查螺纹的质量和规格。

12. 若螺纹不达标或有其他缺陷,可使用橡皮锤等工具修整螺纹。

13. 最后可使用测量工具如螺纹卡规、测微计等验证螺纹规格的准确性。

14. 清洗工件以去除切削液和杂质,进行后续的加工或装配工作。

需要注意的是,攻螺纹过程中要遵循安全操作规程,戴好防护眼镜和手套,并确保设备、工具和工件处于稳定状态。

攻螺纹的操作方法及要领

攻螺纹的操作方法及要领

攻螺纹是一种常用的金属加工操作,主要用于在工件内部或外部形成螺纹孔或螺纹柱。

以下是攻螺纹的操作方法及要领:

1. 准备工作:选择合适的攻丝刀和螺纹公差,确定攻丝刀的孔径、攻丝头数和螺距等参数。

2. 夹紧工件:将待攻螺纹的工件安装在机床上,并用工具夹紧以确保稳定。

3. 定位:通过切割液或卸去外壳等方式定位攻丝刀的起始位置。

4. 预钻孔:在需要攻螺纹的位置先行预钻适当大小的孔,以提供攻螺纹刀具进入的通道。

5. 进给速度:根据工件材料和攻丝刀的类型选择合适的进给速度,以确保切削效果和刀具的寿命。

6. 攻螺纹切削:开始攻螺纹切削,保持稳定的切削压力,避免过快或过慢的切削速度。

7. 冷却润滑:使用切削液或润滑油进行冷却和润滑,以减少摩擦,防止切削刃的过热。

8. 清洁和检查:完成螺纹切削后,清洁工件和攻丝刀,检查螺纹质量和尺寸是否符合要求。

9. 螺纹测量:使用测量工具测量螺纹的深度、直径、螺距等参数,以确保符合设计要求。

10. 完善工艺:根据实际情况完善攻螺纹的工艺,进行必要的修正和调整,以提高加工质量和效率。

在操作过程中,要注意以下要点:

- 选择合适的攻丝刀和螺纹公差,以确保最终的螺纹质量。

- 确保工件稳定夹紧,防止在切削过程中发生移位和抖动。

- 控制进给速度和切削压力,避免过快或过慢导致切削问题。

- 使用切削液或润滑油冷却和润滑,以提升切削效果和刀具寿命。

- 清洁和检查工件和攻丝刀,确保螺纹质量和尺寸符合要求。

- 进行螺纹测量和质量检验,以确保螺纹满足设计要求。

- 不断优化工艺,根据实际情况进行调整和改进。

简述攻螺纹的方法

简述攻螺纹的方法摘要:一、攻螺纹的基本概念二、攻螺纹的工具与材料三、攻螺纹的方法与步骤四、攻螺纹的注意事项五、总结正文:攻螺纹,是指在螺纹孔中加工出符合特定规格的螺纹。

在各种工程领域中,螺纹的加工是一项常见的技术操作。

本文将介绍攻螺纹的方法,帮助你更好地掌握这一技能。

一、攻螺纹的基本概念螺纹是一种用于连接两个零件的螺旋形凹槽。

在机械制造过程中,攻螺纹是一种重要的加工方法。

根据螺纹的形状,可以分为三角形螺纹、矩形螺纹、梯形螺纹等。

不同类型的螺纹具有不同的应用场合和加工方法。

二、攻螺纹的工具与材料1.攻螺纹的工具:主要包括攻丝刀、丝锥、板牙等。

这些工具根据不同的螺纹类型和加工需求进行选择。

2.材料:攻螺纹适用于各种金属材料,如铁、钢、铝等。

在加工过程中,需要根据材料性质选择合适的切削参数和冷却液。

三、攻螺纹的方法与步骤1.准备工作:根据设计图纸,确定螺纹的规格、类型和长度。

准备相应的攻丝刀、丝锥等工具,以及合适的夹具和测量工具。

2.安装工件:将待加工的工件固定在工作台上,确保工件稳定且平行于攻丝刀的轴线。

3.调整切削参数:根据材料性质和螺纹规格,调整切削速度、进给速度和切削深度等参数。

4.开始攻螺纹:启动机床,按照预先设定的切削参数进行加工。

在加工过程中,注意观察切削状况,如有异常应及时调整。

5.检查螺纹质量:攻螺纹完成后,使用测量工具检查螺纹的尺寸、形状和表面质量,确保符合设计要求。

四、攻螺纹的注意事项1.选择合适的攻丝刀和丝锥,根据材料性质选择切削参数。

2.确保工件固定稳定,避免加工过程中工件移位。

3.注意冷却液的选用和喷射方式,以降低切削温度和减轻刀具磨损。

4.定期检查刀具磨损情况,及时更换磨损严重的刀具。

5.避免在加工过程中频繁启动和停止机床,以免影响螺纹质量。

五、总结攻螺纹是一项重要的机械加工技能,掌握好攻螺纹的方法和注意事项,能够提高螺纹加工的质量和效率。

简述攻螺纹的方法 -回复

简述攻螺纹的方法-回复攻螺纹是一种常见的机械加工方法,它通过在螺纹孔中切割凹槽来形成螺纹,以便获得螺纹连接。

螺纹连接广泛应用于各种机械设备、汽车零部件以及管道连接等领域。

本文将逐步介绍攻螺纹的方法,以帮助读者更好地了解和掌握这一技术。

第一步:准备工作进行攻螺纹之前,需要进行一系列准备工作。

首先,选择合适的工具和材料。

通常,攻螺纹需要使用攻丝器、攻丝钻头、冷却液和合适的工作台等工具。

第二步:选择螺纹规格在进行攻螺纹之前,需要根据实际需求选择合适的螺纹规格。

螺纹规格通常包括直径、螺距和牙型等参数。

根据工作要求和材料特性,选择适当的螺纹规格非常重要。

第三步:固定工件在进行攻螺纹之前,需要将工件固定在工作台上。

确保工件处于水平位置,并使用夹具等工具稳固固定,以避免在攻螺纹过程中滑动或晃动。

第四步:选择合适的攻丝钻头根据螺纹规格和材料特性,选择合适的攻丝钻头。

攻丝钻头通常具有共轴、螺旋和攻丝三个部分,共轴部分用于引导进刀,螺旋部分用于切削材料,攻丝部分用于形成螺纹。

第五步:使用冷却液在攻螺纹过程中,材料的切削会产生大量的热量,容易导致刀具损坏和工件表面质量下降。

因此,使用冷却液是必要的。

冷却液可以降低切削温度,减少材料的磨损,同时还具有冲洗清理的作用。

第六步:切削螺纹将攻丝钻头插入螺纹孔并旋转,以切削螺纹。

在切削过程中,需要保持切削速度和进给速度适当。

同时,应注意力保持切削力的稳定,避免过大或过小的切削力。

第七步:清理工作在完成攻螺纹之后,需要进行清理工作。

用气枪或刷子清除切削产生的碎屑和冷却液残留。

清洁工作保证螺纹的质量和工件的整洁。

通过以上七个步骤,我们能够较好地完成攻螺纹的工作。

然而,需要注意的是,攻螺纹是一项相对复杂的工作,需要经验丰富和技巧娴熟的操作者才能获得高质量的螺纹连接。

同时,不同的材料和螺纹规格也会对攻螺纹的方法产生影响,需要结合具体情况进行调整。

掌握攻螺纹的技术,有助于提高制造效率和产品质量,深入了解和研究攻螺纹方法,对于机械加工领域的从业人员来说具有重要意义。

探究在钻床上用大型丝锥攻螺纹的工艺方法

8 7 ml T l ,锪孔 口锥面2 X 1 2 0。 。然 后在钻床

主 轴上 装夹 粗 锥 ,选 取主轴 转 速 1 6 r / mi n , 目测 转 动 丝 锥 无 跳 动 ,攻 螺 纹 过 程 中不 断

型 ,而大 于M4 2 的 内 螺 纹 , 因 螺 纹 螺 距 大 ,攻 制 时 丝 锥承 受 的 切 削 力较 大 , 常 出

总 结 ,发 现 螺 纹 小 径 孔 深 不 能 满 足 螺 纹 有

稳 放 置 在 摇 臂 钻 床 的 工 作 台 上 ,确 定 位 置 效 深 度 的 需 要 , 因为 粗 锥 的 切 削 部 分 较 精

1 设 备 的选 用

通 过 在 《机 械 加 工 工 艺 手 册 》 查 表

后 用 螺 纹 拉 杆 、 压 板 固 定 , 防 止 零 件 活 锥 长 ,用 粗 锥 攻 螺 纹 后 ,再 用 精 锥 攻 至 接

要: 在钻床上用丝锥攻制大型内螺纹时常会 出现丝锥螺牙崩碎 或丝锥折断的情况。 该文通过 工艺试验, 摸索并总结出其操作技, 和要领, 解决

’ 辅 具 攻螺纹 大型 试验

了 本 厂用丝锥 攻制大 型 内螺 纹 的难题 。 关键词9

文献标 识码: A

程 稳 定 , 且 省 去 制 作 全 套 夹 具 的 许 多 麻 孔深不能改变。

烦 ,结构 如 图2 所示。

M5 6 x 5 5 6 H

所 以 我 们 决 定 对标 准 螺 纹 粗 锥 进 行 改

制 ,将 粗 锥 前 端 的 切 削 部 分 在 线 切 割 机 上

锥M5 6 x 5 . 5 一H, ,丝 锥 分 为 粗 锥 和 精 锥 工 艺 过 程 ,攻 螺 纹 深 7 5 mm时 , 快 换 卡 两 支 ,粗 锥 用 于 切 除 大 量 加 工 余 量 ,精 锥 头 炳 部 折 断 ,丝 锥 齿 形 崩 碎 ,螺 纹 孔 底 部

浅谈丝攻及内孔螺纹加工的经验

浅谈丝攻及内孔螺纹加工的经验【摘要】:当今社会各行业相互间竟争激烈也互相促进发展,同时推动科学技术的发展,也推动了国民经济发展。

各生产经营者为了提高效益,就必然会为了提高各自产品的生产效率、降低成本、缩短生产周期、不断改善质量而费尽心机。

那就要针对各式各样的产品或零部件,不断地改良生产工艺和使用合理的生产工具来提高自身产品的市场竞争力。

本文通过自己的经历、探索和实践对使用丝攻加工内螺纹的一些经验与阁下分享.【关键词】:丝攻分类润滑推介【正文】:螺纹及内螺纹在我们日常生活中经常会遇到,如家具、电器、汽车、金属制品和一些高技术产品都有。

多数产品利用丝攻在金属件上加工内螺纹是一项必然性的工序。

丝攻又名丝锥,为一种加工内螺纹的刀具。

而丝攻多数为我们广东人的叫法。

现时多数的书本会用丝锥这个名称。

现在给读者浅谈丝攻及内孔螺纹加工的经验。

首先,讲我经历的一件事。

在1996年至1997年之间,一次隅然的机会可以进入到一家私人工厂内参观。

我见到工人正在为一批铝制品上攻螺纹。

板材、通孔、厚度为5-6毫米,M4H2机丝。

顺便提一下旧的丝攻按精度等级制分类;从高至低分为H5、H4、H3、H2、H1或H。

而没有标H的一般为手用丝攻,有则为机用丝攻。

如M4H2是普通级的公制机用丝攻,中径是4mm。

现在的等级从低至高分为H8、H7、H6、H5、H4、H3、H2、H1,另外有很多的分类,后面再述。

引起我注意和感兴趣的是,工人们使用的冷却液,居然是新会酱油厂生产的生抽油,我们俗称叫樹油,而且是用陶缸包装。

杂货店一般叫散装出售。

为什么会用生抽油,而不用一般的冷液、二硫化钼或20号机械油。

于是我带有十分好奇的心去弄清楚。

结果得知,当时老板为了赶订单,尽可能地要压缩各项工序的时间,以提高工人和机械的劳动生产率。

其中一项就是攻螺纹。

樹油可以令到上述工件的工序出屑很爽,切屑不会粘在丝攻上或过多地留在孔内,减少了在丝攻上清理的时间,攻完一个就直接到下一个。

手攻及钻床丝锥技巧

手动与机床攻丝技巧1.被加工的工件装夹要正,一般情况下,应将工件需要攻螺纹的一面,置于水平或垂直的位置。

这样在攻螺纹时,就能比较容易地判断和保持丝锥垂直于工件螺纹基面的方向。

2.在开始攻螺纹时,尽量把丝锥放正,然后用一手压住丝锥的轴线方向,用另一手轻轻转动铰杠。

当丝锥旋转1~2圈后,从正面或侧面观察丝锥是否和工件的螺纹基面垂直,必要时可用直角尺进行校正,一般在攻进3~4圈螺纹后,丝锥的方向就基本确定。

如果开始攻螺纹不正,可将丝锥旋出,用二锥加以纠正,然后再用头锥攻螺纹,当丝锥的切削部分全部进入工件时就不再需要施加轴向力,靠螺纹自然旋进即可。

3.攻螺纹时,每次旋转铰杠,丝锥的旋进不应太多,一般以每次旋进1/2~1转为宜,M5以下的丝锥一次旋进不得大于1/2转;手攻细牙螺纹或精度要求较高的螺纹时,每次的进给量还要适当减少;攻削铸铁比攻削钢材时的速度可以适当快一些,每次旋进后,再倒转约为旋进的1/2的行程;攻削较深的螺纹时,回转的行程还要大一些,并需往复拧转几次,可折断切屑,利于排屑,减少切削刃粘屑现象,以保持锋利的刃口;同时使切削液顺利地进入切削部位,起到冷却润滑作用。

4.转动铰杠时,操作者的两手用力要平衡,切忌用力过猛和左右晃动,否则容易将螺纹牙型撕裂和导致螺纹孔扩大及出现锥度。

5.攻螺纹时,如感到很费力时,切不可强行攻螺纹,应将丝锥倒转,使切屑排除,或用二锥攻削几圈,以减轻头锥切削部分的负荷,然后再用头锥继续攻螺纹仍然很吃力或断续发出“咯、咯”的声音,则切削不正常或丝锥磨损,应立即停止攻螺纹,查找原因,否则丝锥有折断的可能。

6.攻削不通的螺纹时,当末锥共完,用铰杠带动丝锥倒旋松动后,应用手将丝锥旋出,不宜用铰杠旋出丝锥,尤其不能用一只手快速拨动铰杠来旋出丝锥,因为攻完的螺纹孔和丝锥的配合较松,而铰杠又重,若用铰杠旋出丝锥,容易产生摇摆和震动,从而破坏了螺纹的表面粗糙度。

攻削通孔螺纹时,丝锥的校准部分尽量不要全部出头,以免扩大或损坏最后的几扣螺纹。

钻床攻丝的操作方法

钻床攻丝的操作方法钻床攻丝是一种常见的金属加工方法,通过钻床的旋转运动和切削工具的进给运动,可以在金属工件上形成螺纹。

以下是钻床攻丝的详细操作方法:1. 准备工作:- 确保钻床和切削工具处于良好的工作状态,检查设备的机械运行和润滑系统;- 安装合适大小的切削工具。

切削工具的直径应与所需螺纹的直径相匹配,并且安装牢固;- 根据工件和螺纹要求选择合适的攻丝切削参数,如进给速度、转速和切削深度等。

2. 确定钻孔位置和深度:- 使用测量仪器(如卡尺、微动计等)测量工件上需要攻丝的位置,标出钻孔中心的位置;- 根据螺纹规格和工件要求,确定所需的钻孔直径和深度;- 在工件上标记出钻孔中心点,通常使用中心钻在标记的位置上打孔。

3. 安装和调整夹具:- 根据工件的形状和尺寸,选择合适的夹具进行固定。

夹具应具有足够的刚性和稳定性,以确保攻丝过程中工件的准确性和稳定性;- 调整夹具的位置和角度,使钻孔中心与切削工具的中心线重合。

4. 进行攻丝操作:- 启动钻床,将切削工具(攻丝刀)在空转的情况下低速接触工件表面,调整切削工具位置,使其与工件的表面正交;- 用手轻推杆使切削工具缓慢进入钻孔中,开始攻丝过程;- 保持稳定的进给速度和适当的转速,使切削工具平稳切削,并确保切削屑可以顺利排出;- 在攻丝过程中,逐渐增加进给速度,直到达到所需的攻丝速度;- 注意观察切削过程中的刀具状态和切削力的变化,如果出现异常情况(如过度振动、切削力过大等),应及时停止操作并检查。

5. 完成攻丝操作:- 当切削工具切削到钻孔底部时,停止进给并停止旋转;- 缓慢抬起切削工具,以免切削工具掉下,并造成危险;- 使用清洁刷或吹气枪清除工件上的切屑和沉积物;- 检查切削质量和螺纹规格是否符合要求,如有必要,使用测量工具检查螺纹的准确度和表面质量。

总结:钻床攻丝是一项常见的金属加工工艺,需要注意选择合适的切削工具、调整钻孔位置和夹具,并掌握正确的攻丝操作步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

探究在钻床上用大型丝锥攻螺纹的工艺方法作者:费友谊

来源:《科技创新导报》2013年第01期

摘要:在钻床上用丝锥攻制大型内螺纹时常会出现丝锥螺牙崩碎或丝锥折断的情况。

该文通过工艺试验,摸索并总结出其操作技巧和要领,解决了本厂用丝锥攻制大型内螺纹的难题。

关键词:丝锥攻螺纹大型试验辅具

中图分类号:TG659 文献标识码:A 文章编号:1674-098X(2013)01(a)-00-01

在日常生产加工中,我们用丝锥攻内螺纹的方法仅限用于小于M42内螺纹的成型,而大于M42的内螺纹,因螺纹螺距大,攻制时丝锥承受的切削力较大,常出现操作力矩不够致无法切削,或力矩过大致螺牙崩碎,甚至折断丝锥的情况。

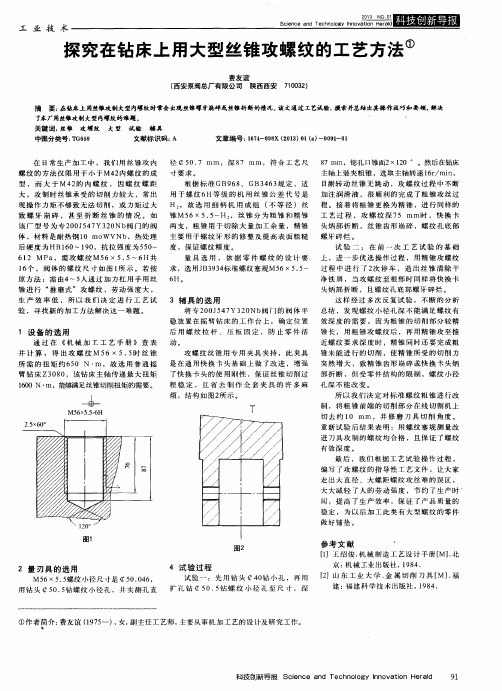

如该厂型号为专200J547Y320Nb阀门的阀体,材料是耐热钢10 moWVNb,热处理后硬度为HB160~190,抗拉强度为550-612 mPa,需攻螺纹M56×5.5~6H共16个,阀体的螺纹尺寸如图1所示。

若按原方法:需由4~5人通过加力杠用手用丝锥进行“推磨式”攻螺纹,劳动强度大,生产效率低,所以我们决定进行工艺试验,寻找新的加工方法解决这一难题。

1 设备的选用

通过在《机械加工工艺手册》查表并计算,得出攻螺纹M56×5.5时丝锥所需的扭矩约650 N·m,故选用普通摇臂钻床Z3080,该钻床主轴传递最大扭矩1600 N·m,能够满足丝锥切削扭矩的需要。

2 量刃具的选用

M56×5.5螺纹小径尺寸是¢50.046,用钻头¢50.5钻螺纹小径孔,并实测孔直径¢50.7 mm,深87 mm,符合工艺尺寸要求。

根据标准GB968、GB3463规定,适用于螺纹6H等级的机用丝锥公差代号是H2,故选用细柄机用成组(不等径)丝锥M56×5.5-H2,丝锥分为粗锥和精锥两支,粗锥用于切除大量加工余量,精锥主要用于螺纹牙形的修整及提高表面粗糙度,保证螺纹精度。

量具选用,依据零件螺纹的设计要求,选用JB3934标准螺纹塞规M56×5.5-6H。

3 辅具的选用

将专200J547Y320Nb阀门的阀体平稳放置在摇臂钻床的工作台上,确定位置后用螺纹拉杆、压板固定,防止零件活动。

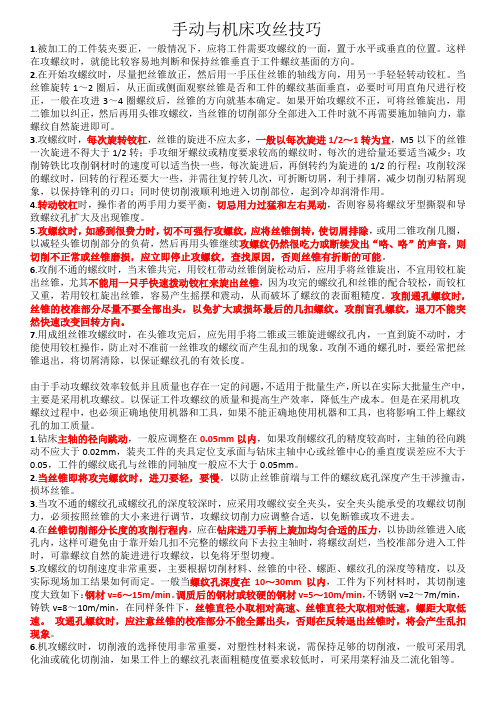

攻螺纹丝锥用专用夹具夹持,此夹具是在通用快换卡头基础上做了改进,增强了快换卡头的使用刚性,保证丝锥切削过程稳定,且省去制作全套夹具的许多麻烦,结构如图2所示。

4 试验过程

试验一:先用钻头¢40钻小孔,再用扩孔钻¢50.5钻螺纹小径孔至尺寸,深87 mm,锪孔口锥面2×120 °。

然后在钻床主轴上装夹粗锥,选取主轴转速16r/min,

目测转动丝锥无跳动,攻螺纹过程中不断加注润滑液,很顺利的完成了粗锥攻丝过程。

接着将粗锥更换为精锥,进行同样的工艺过程,攻螺纹深75 mm时,快换卡头炳部折断,丝锥齿形崩碎,螺纹孔底部螺牙碎烂。

试验二:在前一次工艺试验的基础上,进一步优选操作过程,用精锥攻螺纹过程中进行了2次停车,退出丝锥清除干净铁屑,当攻螺纹至根部时同样将快换卡头炳部折断,且螺纹孔底部螺牙碎烂。

这样经过多次反复试验,不断的分析总结,发现螺纹小径孔深不能满足螺纹有效深度的需要,因为粗锥的切削部分较精锥长,用粗锥攻螺纹后,再用精锥攻至接近螺纹要求深度时,精锥同时还要完成粗锥未能进行的切削,使精锥所受的切削力突然增大,致精锥齿形崩碎或快换卡头炳部折断,但受零件结构的限制,螺纹小径孔深不能改变。

所以我们决定对标准螺纹粗锥进行改制,将粗锥前端的切削部分在线切割机上切去约10 mm,并修磨刀具切削角度。

重新试验后结果表明:用螺纹塞规测量改进刀具攻制的螺纹均合格,且保证了螺纹有效深度。

最后,我们根据工艺试验操作过程,编写了攻螺纹的指导性工艺文件,让大家走出大直径、大螺距螺纹攻丝难的误区,大大减轻了人的劳动强度,节约了生产时间,提高了生产效率,保证了产品质量的稳定,为以后加工此类有大型螺纹的零件做好铺垫。

参考文献

[1] 王绍俊.机械制造工艺设计手册[M].北京:机械工业出版社,1984.

[2] 山东工业大学.金属切削刀具[M].福建:福建科学技术出版社,1984.。