废热回收器管板与换热管的焊接

带中心调节管全废锅热交换器挠性管板分析设计

表 过程冷却器主要零部件尺寸设计条件及材料参数

名称 壳程圆筒

膨胀节 热端管板 冷端管板

前管箱 后管箱 换热管 中心管

尺 寸 !"" 直径 # $%&厚度 '(

挠性管板和刚性管板进行了分析计算" 计算结果 表明挠性管板的受力情况和工程经济性均优于刚 性管板#

本文以某化工装置中的过程气冷却用中心调 节管式釜式全废锅挠性管板热交换器 '以下简称 过程气冷却器(为例"对其挠性管板在温度和压力 耦合作用下的应力强度进行了分析计算# 该过程 气冷却器的结构型式为釜式外壳套连挠性管板及 中心调节管# 本文中的挠性管板结构特殊%&&+&!&"其 折弯形状不仅容易产生局部应力集中情况" 而且 板 材 厚 度 比 较 薄 " 超 出 了 ,-./0&$&)!"&# * 热 交 换 器 + %&%&$12./0%&$))!""* * 石 油 化 工 管 壳 式 余 热 锅 炉 + %&#&$ ,-./0&'$")!"&% * 锅 壳 锅 炉 + %&$&等 标准适用的设计计算范围" 有必要采用分析设计 的方法进行全面的应力分析和优化" 以评定管板 的安全性#

* 过程气冷却器设计条件

*+* 设备特点及参数 某化工生产装置过程气冷却器结构示意图见

图 &# 其 壳 程 设 设 计 温 度 为 &)"03" 设 计 压 力 为 "4'0567" 入 口 . 出 口 操 作 温 度 为 &"#.&$&08"介 质 为 水 蒸 气 " 主 体 材 质 9%#$:" 腐 蚀 裕 量 !4"0;;" 对 流 传 热 系 数 为 "4""$0<. ';;!,= (! 管 程 设 计 温 度 %""0>"设 计 压 力 "4&0567"入 口 . 出 口 操 作 温 度 &0!)$.!$"0? " 介 质 为 过 程 气 " 主 体 材 质 9%#$:.!"" 腐 蚀 裕 量 !4"0;;" 对 流 传 热 系 数 $ ( 4 ! ! @ & " +'0< . ' ; ; !,A ( # *+, 换热管特点

管壳式余热锅炉的设计与计算资料

管壳式余热锅炉的设计与计算内容摘要通过对管壳式余热锅炉的结构分析和主要元件的设计计算,以确保设计制造质量和安全为前提,结合在硫回收装置项目中所汲取的经验,浅谈管壳式余热锅炉的设计与计算。

关键词管壳式余热锅炉结构设计计算挠性管板换热管拉撑结构目前,管壳式余热锅炉的设计回收越来越受到有关方面的重视。

这一方面是由于充分回收利用能源的必要性,而更重要的原因是,随着国家经济的迅速发展,环境保护日益受到重视。

能源的需求日益增长,大量的化工企业排放出来的尾气和废气如何有效利用的问题也逐渐被重视起来,管壳式余热锅炉因其结构简单、制造方便等优点,而得到越来越多的应用。

装置的重要性越来越高,装置的参数也越来越高,装置中所用的管壳式余热锅炉作为装置中最重要、工作条件最苛刻的工艺设备,其设计水平的高低也直接制约着装置的安全运行与回收效率。

一.余热锅炉的特点及原理余热锅炉是综合利用工业炉余热的一种辅助设备,一般安装在烟道里面,吸收排放烟气的余热(或叫废热)产生蒸汽,并使烟气温度降低。

通过由汽包和卧式挠性固定管板管壳式锅炉所组成的余热锅炉,形成高温工艺气体在管内流动,水在馆外的锅壳中流动,热量通过罐壁传递给管外的水,这样的结构类似于管壳式换热器。

余热锅炉与一般锅炉的区别就在于,余热锅炉是不需用燃料,而是利用烟气余热来产生蒸汽的锅炉,因此虽然一次投资较大,但若蒸汽能充分的利用时,则其投资最多在4~6个月内就能回收。

相对一般锅炉来讲,因余热炉烟气温度低,故要求的受热面积要比一般锅炉大很多。

余热锅炉还有如下特点:1. 热负荷不稳定,会随着生产的周期而变化。

2. 烟气中含尘量大。

3. 烟气有腐蚀性。

4. 余热锅炉的安装会受场地条件限制,另外还存在如何与前段工艺的配合问题等等。

二.管壳式余热锅炉主要受压元件的设计和计算图1到目前为止,国内实际投用的管壳式余热锅炉其设计压力大多数没有超过6.4MPa。

因此,在国家颁布的保准SH/T3158-2009《石油化工管壳式余热锅炉》中将最高设计压力定为6.4MPa,可满足多数余热锅炉的设计的需要。

换热器组装焊接通用工艺要求及质量保证措施

4.2.2 胀管平头 4.2..2.1 换热管头连接要求一般采用先胀后焊,具体根据工艺 要求确定。胀接应严格按胀接工艺进行。 4.2.2.2 胀接连接时,其胀接长度,不应伸出管板背面(壳程 侧),胀接部分与非胀接部分应圆滑过渡,胀接操作时要 特别注意管头焊接区域的防污染; 4.2.2.3 对于换热管壁厚≤1.5mm的薄壁钛换热器要求必须进行 贴胀。(可选用机械胀以保证管头焊接端全贴合,以减少 焊接收弧时的气孔。) 4.2.2.4 平头应保证管头平齐,及必要的管头伸出长度。 4.2.2.5 为防止管板孔内多潮生锈及清理后的有色金属表面再 次氧化,换热管组装完后应尽快安排焊工检查清理后施焊。 4.3 焊接 4.3.1 焊接前管头焊接区应用丙酮擦洗,热吹风机或火焰枪吹 扫烘干,必要时可用高压氩吹除管头杂物,严禁用压缩空 气对管头进行吹扫。 4.3.2 锆、钛等特材换热管头严禁使用钢丝刷抛光轮清理。

管板与换热管接头泄露返修工艺

着色 光 清根 着色 清洗 清洗 烘干 水压 焊接 抛

1、用着色渗透探伤的方法,检查管板与换热管的焊缝泄漏点。 2、清根去除缺陷区域 3、清洗去除表面的着色剂 4、烘干去除内部的渗透剂、水渍等物 5、焊接 6、抛光 7、着色 8、清洗 9、水压

4.3.3 清理完后2小时内必须施焊,否则应重新进行清理。施焊前各个气 体管路和保护罩应预通气一段时间,保证无残留杂质和水气。 注:在焊接换热管之前必须完成壳体与管板的焊接。 4.3.4 焊丝必须在焊前清理干净,焊丝头的氧化段必须去除; 4.3.5 管头焊接必须严格按焊接工艺卡执行,在焊接过程中,应加强管头 高温区的保护,应提前送气,滞后停气,管头内放置铜芯。 4.3.6 焊接电流的选择应在保证工件焊透和熔合良好的情况下尽量采用小 规范; 4.3.7 整个管板接头的焊接顺序应在0°、90°、180°、270°和中间部位 对称错开施焊(如下图)

烟气回收废热换热器设计(环境类)

课程设计课程名称:环境工程原理课程设计设计题目:烟气回收废热换热器的设计学院:环境科学与工程学院专业:再生资源科学与技术年级:2010级学生姓名:杨琴指导教师:马丽萍老师日期:2013年6月24日-7月5日教务处制课 程 设 计 任 务 书环境科学与工程 学院 再生资源科学与技术 专业 2010 级 学生姓名: 杨琴课程设计题目: 烟气回收废热换热器的设计 课程设计主要内容:一、设计任务设计一个列管式换热器,用于回收烟气中余热,完成换热器的工艺设计与计算,有关附属设备的设计和选型,绘制换热系统的工艺流程图和换热器装置图,编写设计说明书。

二、设计条件1、气体混合物成分:近似空气;2. 设计处理量Q : 100000 Nm 3/h ;3. 热物料(废气)温度 ℃:(1) 换热器入口温度t 1: 400(2) 换热器出口温度t 2:1504. 冷物料(空气)温度 ℃:(1) 换热器入口温度θ1: 55(2) 换热器出口温度θ2: 200~250.(换热器出口温度θ2为参考值)(3) 冷物料流量L: 100000 Nm 3/h.5. 气体特性参数1.35 kJ/(kg•K),(1) 平均比热容cp(2) 给热系数α:0.05kW/(m2•K);6. 操作压力(表)P:0 kPa;7. 其余条件: 自定。

但需简述理由或依据。

8.工作日:每年300天,每天24小时计9.厂址:昆明某地区三、设计内容1.选择换热器类型及流体流程;2.计算换热器的热负荷;3.换热器换热面积及结构尺寸计算;4.传热系数计算及传热面积校核;5.换热器管程、壳程接管尺寸计算;6.附属设备设计或选择,压降核算;7.绘制生产工艺流程图(2号图纸);8.绘制换热器装置图(1号图纸);9.对设计过程的评述和有关问题讨论。

设计指导教师(签字):教学基层组织负责人(签字):年月日目录摘要 (1)1.总论 (1)2. 技术方案的比选 (2)2.1换热器类型的选择 (2)2.2流体流径的选择 (4)2.3流体流动方式的选择 (5)3.工艺流程的确定 (5)4.主体设备的设计 (6)4.1 换热器结构设计计算 (6)4.1.1出口温度的确定及物料物性参数的选取 (6)4.1.2 换热器换热面积的估算 (7)4.1.3 换热器结构的设计计算 (8)4.2 换热器结构设计的核算 (11)4.2.1核算压强降 (11)4.2.2核算总传热系数 (12)4.2.3核算传热面积和壁温 (14)4.3设备选型 (15)5. 附属设备的选型 (15)5.1流体进出口连接管直径 (15)5.2 拉杆 (16)5.3 防冲板 (16)5.4管箱 (17)5.5浮头法兰和钩圈 (17)5.6壳体法兰 (18)5.7浮头管板 (18)5.7.1管板厚度 (18)5.7.2管板直径 (18)5.7.3管孔 (18)5.8圆筒壳体 (18)6. 设计结果与讨论 (19)6.1设计结果 (19)6.2结果讨论 (19)7.收获体会 (20)8.致谢 (21)9.参考文献 (21)摘要烟气余热回收是指利用换热器从各种烟气中提取一部分热量加以利用,它是节能工作的一个重要方面, 其节能效果显著。

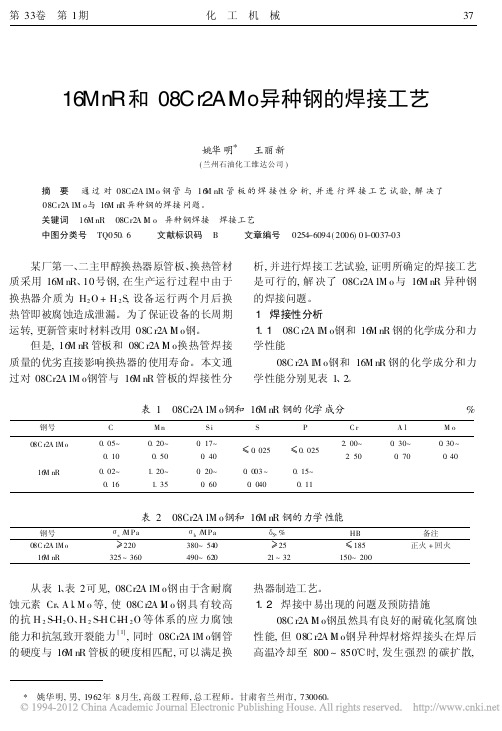

16MnR和08Cr2AlMo异种钢的焊接工艺

注: 钨极直径 <2. 5mm, 氩气流量 8 ~ 10L /m in。

按表 3工艺参数进行焊接时的技术要求为: a. 焊前用丙酮清洗管板坡口两侧及列管管 端 50mm 范围内, 以去除油污、锈等; 为了避免 冷裂纹, 用带有自动记录仪的履带式电加热器对 装配好的管板与列管管头进行预热, 预热的温度 为 120~ 150e , 为了减少焊接应力和变形, 焊接 时采用对称焊接, 保持预热温度在规定范围的上

08Cr2A1M o钢和 16M nR 钢的力学性能

Rb /M Pa 380~ 540 490~ 620

D5, % \ 25 21 ~ 32

HB [ 185 150~ 200

备注 正火 + 回火

从表 1、表 2可见, 08Cr2A1M o钢由于含耐腐 蚀元素 Cr、A l、M o 等, 使 08C r2A Ml o 钢具 有较高 的抗 H 2 S-H2 O、H 2 S-H C-lH 2 O 等体系的应 力腐蚀 能力和抗氢致开裂能力 [ 1] , 同时 08Cr2A 1M o钢管 的硬度与 16M nR 管板的硬度相匹配, 可以满足换

着色检验后, 按图 1中虚线位置进行解剖, 检 查图中的 A、B、C、D、E、F、G、H 8个截面, 通过对 各截面的宏观检查, 未发现裂纹、气孔等焊接缺 陷, 接头熔合良好。 21413 硬度测定

通过对管子-管板焊接接头的硬度测定, 焊缝 硬度为: HB188 /196 / 194, 平均: H B192. 7; 管子侧 热 影 响 区 硬 度 为: H B197 /194 /207, 平 均: H B 199. 3; 管板侧热影响区硬度为: H B205 /182 / 217, 平均: H B201. 3。

第 33卷 第 1期

换热管与管板焊缝分类

换热管与管板焊缝分类换热管与管板焊缝分类换热管和管板焊缝是化工、石油、电力等领域中常见的设备连接方式。

在工业生产中,换热器是一种用于传递热量的设备,通常由多个管子和一个或多个管板组成。

在这些设备中,焊接是一种常见的连接方式,特别是在高温、高压环境下。

一、换热器概述1.1 换热器的定义换热器是一种用于传递热量的设备。

它通过将两个流体(通常是液体或气体)分别通过一个或多个相互接触的表面来实现传递。

这些表面可以是平板、螺旋形或管形。

1.2 换热器的分类根据不同的应用场景和结构特点,换热器可以分为多种类型。

例如:- 壳管式换热器:由壳体和内部管束组成,壳体内部为流体提供一个密闭空间,而内部管束则用于传递流体。

- 管式换热器:由多个平行排列的金属管子组成,在两端有固定头固定。

- 板式换热器:由多个平板组成,板与板之间形成通道,流体通过这些通道进行传热。

- 螺旋式换热器:由一个或多个螺旋形的管子组成,通过旋转来实现流体的传递。

二、焊缝分类2.1 焊缝定义焊缝是将两个或多个金属部件连接在一起的区域。

在换热器中,焊缝是将管子和管板连接在一起的地方。

2.2 焊接方式根据不同的焊接方式,换热器中的焊缝可以分为以下几种:- 熔覆焊:将一种金属材料加热到液态,然后将其涂覆在另一种金属上。

- 电弧焊:使用电弧产生高温来融化两个部件并使它们粘合在一起。

- 气保焊:使用气体产生高温来融化两个部件并使它们粘合在一起。

- 感应焊:利用感应加热原理,在不直接接触工件的情况下加热工件并使其达到融点。

2.3 焊缝分类根据不同的结构和位置,换热器中的焊缝可以分为以下几种:- 管板焊缝:将管子和管板连接在一起的地方。

管板焊缝主要有两种类型:轴向焊缝和环向焊缝。

- 管子焊缝:将两个或多个管子连接在一起的地方。

管子焊缝主要有两种类型:对接焊缝和搭接焊缝。

三、管板焊缝分类3.1 轴向焊缝轴向焊缝是将管子与管板的轴线沿着同一条直线上进行连接的方式。

程数-换热管与管板连接

程数-换热管与管板连接因换热器分为管程和壳程,所以其程数也分为管程数和壳程数。

其目的均在于提高其传热系数。

1.管束分程在管壳式换热器中,最简单的就是单壳程单管程换热器,其可实现顺流或逆流操作方式。

例如须要减少成套面积,存有两种方法,一就是减少换热管长度,而是减少换热管数目。

从生产、加装及修理方面来说,换热管太短,受一定管制,故常使用减少管数的方法。

为化解管数减少后,流速减少而引致传热系数增加,大多使用将管束分程的方法去提升流速以达至减少传热系数。

管数分程通常分成1、2、4、6……12等。

(1)尽量能使各程换热管数量大致相等,以减少流体阻力。

(2)分程隔板槽的形状必须直观,密封面长度尽量长,以利生产和密封。

(3)相邻管程之间管程流体的温度差不宜过大,不超过20ºc为宜,以避免产生过大的热应力和恶化密封条件。

2.壳程分程壳程分程就是在壳体内装入平行于管束轴线方向的纵向隔板,以增加介质在壳程内沿壳体轴向往返次数。

gb151-89中图1-7的e、f、g、h为二壳程。

尽管现已成功地制造六壳程的管壳式换热器,但由于其制造困难,所以一般设计中很少超过两壳程。

换热管与管板相连接(1)强度胀接:为保证换热管与管板连接的密封性能及抗拉脱强度的胀接;(2)贴胀:为消除换热管与管孔之间缝隙的轻度胀接;(3)强度焊:保证换热管与管板之间的密封性能及抗拉脱强度的焊接;(4)密封焊:保证换热管与管板之间的密封性能的焊接。

2.强度肿胀直奔胀接机理:胀接法是目前最通用的一种连接方法,它是利用胀管器,使伸到管板中的管子端部直径扩大产生塑性变形而管板只达到弹性变形,因而胀管后管板与管子间就产生了挤压力,使管子和管板紧紧地贴在一起,达到密封紧固连接的目的。

使用肿胀接时,管板硬度比管端硬度低,以确保肿胀直奔质量,这样可以免去在肿胀接时管孔产生的塑性变形,影响肿胀直奔的紧密性。

当超过没这个建议时,可以将管及端的展开淬火处置,减少硬度后展开肿胀直奔。

有关管板厚度的取值问题

有关管板厚度的取值问题赵宏伟【摘要】管板是管壳式换热器最重要的受压元件之一,管板的合理设计对降低设备费用和保证设备安全运行是至关重要的,管板的强度计算又是管板合理设计中很关键的一步。

为此,应正确理解管板名义厚度、管板有效厚度和管板最小厚度的取值问题。

%Tube sheet is one of the shell and tube heat exchangers most important pressure parts ,tube plate rational design of equipment to reduce costs and ensure the safe operation of equipment isessential .Strength calculation tube plate and tube sheet is a reasonable step in the design is critical .Therefore ,we should correctly understand the value of the nominal thickness of the tube sheet problems ,the effective thickness of the tube plate and tube plate minimum thickness .【期刊名称】《机械管理开发》【年(卷),期】2014(000)004【总页数】3页(P62-63,66)【关键词】换热器;管板名义厚度;管板有效厚度;管板最小厚度【作者】赵宏伟【作者单位】太原锅炉集团有限公司,山西太原 030021【正文语种】中文【中图分类】TQ051.3引言换热器是在工业生产中实现物料之间热量传递过程的节能设备,它是石油、化工、冶金、电力、轻工、食品等行业普遍应用的一种工艺设备,是保证工艺流程和条件,利用二次能源实现余热回收和节约能源的主要设备。

特殊条件下换热管与管板的一种连接方式

程 介 质为母 液 ,设计 压力 04MP ,工作 温 度进 口/ . a

0 前言

出 口3/0℃, 05 设计温度 8 ;壳程介质为氨气 , Oc c

设 计 压 力 01MP ,工 作 温度 进 口/ 口 8/4℃ , . a 出 27 设 计 温度 10c。管 程侧 介质 对普 通碳 钢 、低合 金 1 C 钢 、不锈钢 均有 较强 的腐蚀性 ,铸 铁在 这种 环境 下

wed n ,sr n h e p n i n x a d n n e dn n O o .Ma n y d s u s s a oh r c n e t n ma n r sn l i g te g x a so ,e p n i g a d w l i g a d S n t i l i se n t e o n ci n e ,u i g c o

即 d: 尘 一D 3 3 c 1 ~311 mm : .

1 连接 方式简 介

0 m。管 、壳程壳体采用低合金 钢 Q 4 R .m 8 3 5 ,内 壁进 行 防腐 处 理 。该换 热器 大部 分 的结构 和普 通换 热器 相 同 ,但 由于管 板选 用 了特殊 的材 料铸 铁 件 , 因此换热管与管板的连接方式以及管板的计算方法 与普通换热器完全不同。该换热器详细结构如图 1

换热 管与 管板 常用 的连接方 式有 强度 焊 、强度

胀 和胀 焊并用 等多 种方式 。在 进行换 热器 设 计时可

以按 照 不 同 的设 计 条 件 和 工 况选 择 相 应 的 连 接方

式I 1 】 。然而 ,在有些 特殊 的条 件下 , 用上述 几种 连 选 接方 式将 会使设 计 和制造 的难 度大 大增 加 ,甚至很 难 保证产 品质 量 。例如 ,由于材质 原 因管板 与换 热 管之 问无 法焊 接 :管板 为铸铁 件 。管板 与换 热管 之

15CrMoR类材料的焊接及其检验

15CrMoR类材料的焊接及其检验

1、复合板15CrMoR+304L的焊接及其检验:先焊基层,基层坡口为双面坡口,坡口应机加工,如坡口经火焰切割而成,焊前坡口表面应作磁粉检测;焊前需预热,预热温度应大于150℃,焊完基层后立即做消氢处理,然后焊过渡层,焊完过渡层再焊复层。

复层焊完后焊接接头应做100%RT+100%PT检测,按JB/T4730-2005相应级别合格。

2、管板15CrMo锻件堆焊不锈钢304L的堆焊工艺及其检验:管板锻件粗加工后待堆焊面应做100%MT检测,检测合格后堆焊过渡层,堆焊前需预热,堆焊完过渡层后应进行焊后热处理,热处理后过渡层表面做100%PT,合格后堆复层,堆完复层后管板机加工后应做100%PT,合格后按图精车。

3、堆焊后的管板与换热管的焊接及其检验:管板与换热管采用全氩弧焊,焊两层,焊后其焊接接头做100%PT检测。

列管式换热器中管板与换热管束胀焊结合连接工艺探讨

列管式 换热器 中管板 与换 热管束 胀焊结合连接工3 7 1 0 0 )

摘 要: 列管式换热 器是化 工生产 中热量 交换 的关键设备 , 管板 与换 热管的连接是这类化 工容 器的关键 部位 , 通 常情况 下换热 器管子 与管板连接都 采用胀焊结合的加 工工 艺, 究竟是先焊后胀还是先胀后 焊的好, 在 实际使 用中存在争论。笔 者详细分析 了两种 连接 加工 方法, 各 自的优劣性及 适用范 围, 并 以实际生产 当中的设备为例进行 了说 明 , 目的在 于为实

间 隙 ,从 而 达 到密 封 紧 固 的 目的 。这种 接 头 的优 点

是: 由于换热管与管板孔之间的间隙小 , 能够有效防 3 纯碱生产 中常用的接头连接工艺 止介质渗入期 间 , 进而产生的间隙腐蚀 。其缺点是 : 对 管板孔的加工精度要求较高 ;换热管具有一定的 3 . 1 胀接 塑形 ; 对 换 热 管 和 管板 的 硬度 都有 要 求 , 一 般要 求 换 常用 的胀 接加 工 方法 有 : 手 工胀 管 器 滚 压胀 接 、 热 管端 的 硬度 要 比管 板 硬度 低 HB 2 0—3 0 ; 抗拉 脱 离 计 算 机 胀 管 器 滚 压 胀 接 和 液 袋 式 胀 管 机 胀 接 等 几 偏低; 对使用介质温度有一定的局限性 , 例如 , 在使 种 。在 MI I 换 热器 的制造 中选用 液 袋 式 液 压胀 接 方 用 温度大于 3 0 0 c C 时 ,材料的蠕变会使挤压残余应 式。这是因为该方式效率高、 换热管端面与管板孑 L 胀 力逐渐消失产生连接失效现象 。

收 稿 日期 : 2 0 1 3 - 0 4 - 0 8

作者 简介 : 刘 玉梅 ( 1 9 7 5 一) 。 女, 甘肃武威人 。 工程师 , 本科 , 研究方 向为机械设计及制造 。

管壳式换热器管板与换热管的连接

T eJ isBewe n T b h e n b fteTu lrHe tE c a g r h on t e u eS e ta d Tu eo h ba a x h n es

的影响, 间隙内气体被加热而急剧膨胀 。据 国外资 料介 绍 , 隙 腔 内 压 力在 焊 接 收 口时 可 达 到 2O~ 闻 O 30 P 的超 高压状态 。间隙腔 的高温高压气体在 0M a 外 泄 时对强 度胀 的密 封性 能造 成 致命 的损 伤 , 焊 且 缝 收 口处亦 将 留下 肉眼难 以觉察 的针孔 目前通 常 采 用 的机械 胀接 , 由于对焊 接裂纹 、 气孔 等 敏感性很 强 的润 滑油渗 透 进A 了这 些 问 隙 , 接 时产 生 缺 陷 焊

A l r : h a ueo e o ob le ̄t eadt eset e ll e n em to r o t lgt ll ̄tT e ̄lr fh l e e u b e w r aa 日dadt e df n oi e b J t ji w s b n u h e 1y h h oc r n h

焊 并用 结构按胀 接 与焊 接在 工序 中的 先后次 序可分 为 先胀后 焊 和先焊后 胀两 种 。

1 先 胀后焊

管子与 管 板胀 接 后 , 管 端 应 留有 1r 在 5 m长 的 a 未胀 管腔 , 以避免 胀接应 力与 焊接应 力 的迭加 , 少 减 焊接 应力对胀 接 的影 响 ,5r 1rn的未胀 管段 与管 板孔 a 之 间存在一 个 间 隙 。在 焊接 时 , 于高 温熔 化 金 属 由

换热器管板与换热管焊接常见质量问题的防止

换热器管板与换热管焊接常见质量问题的防止在化工生产设备中,换热器占很大比例,约占设备投资的20%~40%;换热为化工最基本的单元操作,换热器完好与否对化工生产影响巨大。

管壳式换热器因其结构坚固、适应性大、制造工艺成熟等优点成为主要化工换热设备。

换热器由于处于受压、介质有腐蚀性、流动磨蚀,尤其是固定管板换热器,还有温差应力,管板与换热管连接处极易泄漏,导致换热器失效。

目前,管板与换热管连接有3种方式:焊接、胀接、胀接加焊接。

胀接有长久历史,已积累丰富经验,对管板变形等影响小,但制造工艺复杂,承受压力波动、温度变化差,在常见管壳式换热器应用已逐渐减少。

胀接加焊接结构虽然克服胀接强度不够和焊接存在应力腐蚀、破裂等缺点,但制造工艺更加复杂,且在制造过程中胀接和焊接过程会相互影响,难控制制作质量,成本高,仅用于特殊使用要求场合。

而焊接因管板加工要求低,制造工艺简便,有较好紧密性,应用最为普遍。

1、管板与换热管焊接常存在问题笔者所在单位是一家主要生产氮肥、液氨、有机胺化工产品兼有压力容器设计制造公司,有很多数量自制管壳式换热器,以前常发生换热器泄漏,尤其介质为循环水等水和有机物混合物的碳钢换热器泄漏频繁,给生产带来很大损失。

经现场察看及与制造部门共同分析,主要原因是由于制造时容易忽视一些细节,管板与换热管焊接存在常见质量问题,其次水和有机物混合物有较强腐蚀也是促进因素。

1.1焊接长度不符合规定制造时管板加工坡口常偏小,例如普通换热管Φ19x2、Φ25x2国标规定I3须不小于2mm,Φ32x2.5以上不小于25mm,当壁厚增加还须适当增大。

而实际却达不到。

另外普通换热管Φ19x2、Φ25x2伸出长度l1不小于15mm,压力高工况时伸出长度l2加长为25mm;Φ32x25换热管伸出长度不小于25mm,压力高工况时伸出长度l2加强长达30mm。

而实际由于组装、下料控制不好等因素,甚至有些焊工焊接习惯原因,也经常达不到所要求尺寸。

换热管与管板胀接技术

换热管与管板胀接技术浅谈摘要:本论文以某企业转化器为例,探讨了胀接方式的选择、胀管工艺的实施等,为相关工程的实际操作提供了参考。

关键词:换热管、管板、胀接前言钢制管壳式换热器在化工生产中应用十分普遍,不管是固定管板还是浮头管板、u形管壳式换热器,管子与管板的连接是换热器中十分重要的结构和环节。

由于换热管和管板是换热器管程和壳程之间的唯一屏障,因此换热管与管板连接接头质量的好环是管壳式换热器失效最主要的因素,本文以我公司制作的转化器(dn2800×16×5690)为例来进行说明。

该转化器为衡阳某公司20万吨/年pvc 扩改(四期)工程关键设备之一,该设备为立式固定管板式换热器。

设计压力:管程0.08mpa、壳程0.32mpa,工作压力:管程0.07mpa、壳程0.30mpa,设计温度:管程170℃、壳程99℃,工作温度:管程110~170℃、壳程95~99℃,工作物料:管程为氯化氢、乙炔、活性碳、氯乙烯;壳程为热水。

主要材料:管程为q345r(gb713-2008)、10(gb/t8163-2008),壳程为q235-b(gb/t3274-2007)。

管板为q345r材质,板厚70mm,换热管规格为φ45×3、长度为3000mm,材料为10#无缝钢管,每台数量为2031根,总换热面积为831m2。

该设备共制造10台。

一、胀接方法选择换热管与管板的连接方式主要有胀接、焊接、胀焊并用三种。

根据设备介质以及连接方式的适用范围,转化器换热管与管板之间的连接方式为强度焊加贴胀。

胀接目前主要有滚柱胀管、爆炸胀管及液压、液袋和橡胶胀管等工艺。

1.几种胀管工艺方法的比较液压胀管工艺又称软胀接,一次可以胀接较多的管接头。

液压胀管是一种新的胀接技术,它是通过对管子内表面施加高的液压力,使管子塑性变形而胀接于板孔内表面的。

液压胀接的胀管头是直径略小于管子内径的一段芯棒,芯棒两端的外圆表面上有多个密封件,在芯棒中部设有进油孔,在两段密封件之间的管段内施以高压,使管子发生塑性胀大变形而实现胀接。

浅析换热器管板与换热管胀焊胀工艺方法

浅析换热器管板与换热管胀焊胀工艺方法作者:万咏知来源:《环球市场》2018年第26期摘要:本论文阐述了在管壳式换热器的设计中换热管与管板的连接结构形式如何确定,确定了最佳的换热管连接方式为贴胀+密封焊+消除应力胀,防止换热器管板裂纹的产生,在生产中得到推广应用。

关键词:换热器;换热管;管板;强度胀;强度焊在管壳式换热器中,换热管与管板的连接是一个比较重要的结构部分。

根据管壳式换热器的使用条件不同,加工条件不同,管子与管板的连接通常采用:胀接或焊接的连接方式,胀接连接运行一段时间,随着冷热交替管板和管子间容易发生泄露,增加了维修频率;焊接连接的管子因过于密集,管孔桥间距较小,相邻焊缝的焊接热影响区叠加,容易产生焊接残余应力,焊后管板上易出现裂纹。

一、胀焊胀前准备(一)材料准备:Q345钢材,t=20,200×200(中间开φ32+0.74孔),一块;20#管子,φ32×2.5,L=150,一段;(二)设备、工具的准备:胀管器一个;WS-400氩弧焊一台;焊接辅助工具若干;(三)组对:将准备好的管子与管板组对起来,管子伸出长度4-5mm。

二、胀焊胀操作工艺要点(一)贴胀主要反映在管孔是否开槽和焊接坡口及管子伸出长度等方面,对一些比较苛刻的使用场合也有用强度焊+强度胀的管接头连接方式,如双管板换热器设计要求采取强度焊+强度胀。

我们在设计换热器时无论采取哪种方式,其要求满足的基本条件有两条:一是良好的气密性;二是足够的结合力。

(二)胀接胀接是一个连续的弹塑性力学过程,胀管时管子产生了严重的塑性变形,管板则主要处于弹性状态,卸载时由于回弹管孔将管子压紧而形成胀接接头。

强度胀是利用胀管器,使伸到管板中的管子端部直径扩大产生塑性变形而管板只达到弹性变形,因而胀管后管板与管子间就产生一定的挤压力,使管子能嵌入到管孔的环形槽内,达到密封紧固连接的目的。

(三)采用胀接时要求管板硬度较换热管硬度高,这样可免除在胀接时因管孔产生塑性变形而影响胀接的紧密性。

镍基合金换热管与管板的焊接

6 ~6 0 5

直流正接 1 ~1o 0 o

1 ~l 0 5

表2 宏观检查及焊缝 直

焊接 方法 手 工钨极氩弧焊 自动钨极氩弧焊 宏观检查 合格 合格 焊缝日 m 值/ m 1 . . . . . .,8 ,7 0 ,8 ,7 ,7 ,6 ,8 6 8 3 9 7 5 . . 8 8 7 ,6 ,8 ,8 ,8 ,8 ,7 ,1 . . . . . . . . 0 5 5 0 0 5 5 0 0

00 . 4 . 1OO . 08 - .6 32 .3O2 _7 .1 0 o . 00 I . 6 4 81 - O1 _ 12 0 0O 0 8 52 3 5 0 7 O

( 见表 5 )、堆 焊 层 弯 曲 ( 见表 6 、硬度 及 腐蚀 试 ) 验 ( 见表 7 )的 检 测 ,试 验 结 果 均 满 足制 造 技 术 条 件要 求 。表 明采 用 该热 处 理规 范 、在 相应 焊 接 工 艺 条 件 下 ,焊 后 热 处 理 对E Ni r o 合 金 各项 性 R C M 一3 能 的影 响 不大 。

表4 金相组织 、硬度及腐蚀试验

试验项 目 部位

手 工钨 极 氩 弧 焊

焊接方法

自动 钨 极 氩 弧 焊

管侧母材

管侧热影响 区

焊缝

奥 氏体

奥 氏体

奥 氏体

奥 氏体

奥 氏体

奥 氏体

金相组织

管板侧热影 响区 管板侧母材 管侧母材 管侧热影响区

焊缝

奥 氏体 奥 氏体 15 7 ,12 7 ,17 8 2 7 3 ,2 8 3 ,2 6 2

2 0 6 ,2 9 6 ,2 2 5

奥 氏体 奥 氏体 13 7 ,18 7 ,16 7 2 5 1 ,2 5 3 ,2 8 2

立式浮动管板废热锅炉结构设计

立式浮动管板废热锅炉结构设计郭明河;李勇;罗海荣【摘要】In this article, waste heat boiler, which also used for steam pocket, with the structure of vertical floating tubesheet combined with packing seal was introduced. The structure of each component, including packing seal which is requested from process, was analyzed. The integrating structure of the waste heat boiler was described. With finite element analysis model, the strengths of floating tubesheetand ?xed tubesheet were checked. What presented herein may be referenced for the design of similar equipment later.%介绍了一种立式浮动管板与填料密封型式相结合, 兼废热锅炉与汽包双重作用的新型废热锅炉.结合工艺气进口采用的填料密封等各部件结构的详细分析, 阐述了废热锅炉的整体结构.通过有限元分析计算模型, 对浮动管板、固定管板强度进行了校核.【期刊名称】《化工设备与管道》【年(卷),期】2018(055)006【总页数】4页(P9-12)【关键词】新型废热锅炉;结构设计;填料密封;有限元分析【作者】郭明河;李勇;罗海荣【作者单位】兰州兰石重型装备股份有限公司, 兰州 730314;兰州兰石重型装备股份有限公司, 兰州 730314;兰州兰石重型装备股份有限公司, 兰州 730314【正文语种】中文【中图分类】TQ051.5;TH122废热锅炉在合成氨、乙烯、硫酸等诸多工业中已广泛应用,并已在环境保护和经济节约方面取得了一定的成绩。

单位内部认证硫回收高级考试(试卷编号181)

单位内部认证硫回收高级考试(试卷编号181)1.[单选题]为克劳斯反应提供能量的有( )。

A)冷却器B)蒸汽保温管C)燃烧炉答案:C解析:2.[单选题]制硫冷却器安装有一定倾斜( )。

A)因为液硫流动性不好B)加强水冷作用C)利于排污答案:A解析:3.[单选题]部分燃烧法的配风量是按烃类完全燃烧和H2S的( )完全燃烧生成SO2计算。

A)44198B)44199C)44201答案:B解析:4.[单选题]离心泵功率过大的原因是( )。

A)流量超过使用范围B)输送液体密度超过要求C)泵轴与电机轴同心答案:A解析:5.[单选题]离心泵运转时最大危害是( )A)喘振B)断电C)气蚀答案:C解析:6.[单选题]离心泵停车前要( )A)先关出口阀再断电D)单级式的先断电,多级式的先关出口阀答案:A解析:7.[单选题]炉温达到 300℃时,投用炉头保护 N2,流量为( )Nm3/hA)20B)30C)40D)50答案:C解析:8.[单选题]了强化换热设备的传热效果,下列( )不能起到强化传热效果.A)增大流体的流速B)增大流体的导热系数C)防止结垢和除垢D)提高介质操作压力答案:D解析:9.[单选题]( )是制硫操作中的重点参数,它的操作偏差极易导致二次燃烧。

A)温度B)配风量C)压力D)氢含量答案:B解析:10.[单选题]下列选项中,不属于零件图内容的是( )。

A)零件尺寸B)技术要求C)零件的明细栏D)标题栏答案:C解析:11.[单选题]装填催化剂下落高度不能超过( )米。

A)1B)1.5C)0.5解析:12.[单选题]JBO-315-2W型号电机,J表示交流异步电动机,B表示( ),O表示封闭式。

A)潜水型B)普通型C)防爆型D)防火型答案:C解析:13.[单选题]加氢催化剂预硫化是( )反应。

所以一定要控制床层温度。

A)吸热B)放热C)先吸热后放热D)不放热也不吸热答案:B解析:14.[单选题]关于二期硫回收成型机操作注意事项叙述错误是( )A)无冷却水严禁开机B)开机前应检查钢带与转鼓间是否有杂物。

中变废锅泄漏的排查及处理

中变废锅泄漏的排查及处理田红;曹超;吴娟【摘要】Describe the tube and the tube sheet leakage of the waste heat boiler in the CO shift unit during it's operation , the leakage effects on the water desalination system , and the leakage investigation and treatment .%介绍了净化中变废热锅炉在运行中列管及管板泄漏,对脱盐水系统造成的影响,以及漏点排查及处理过程。

【期刊名称】《化工设计通讯》【年(卷),期】2014(000)002【总页数】4页(P26-28,29)【关键词】废热锅炉;泄漏;电导率【作者】田红;曹超;吴娟【作者单位】贵州开阳化工有限公司,贵州贵阳550300;贵州开阳化工有限公司,贵州贵阳 550300;贵州开阳化工有限公司,贵州贵阳 550300【正文语种】中文【中图分类】TQ113.25+5我公司一期年产500 kt/a合成氨项目,采用多项先进技术,如进口法液空6×104 m3/h氧气空分成套装置,技术先进的干粉煤加压气化。

产出的水煤气进变换装置进行耐硫变换,变换气中的酸性气体脱除采用大连理工大学的低温甲醇洗(脱硫脱碳)、液氮洗技术;氨合成采用瑞士卡萨利15.0 MPa低压氨合成工艺技术,硫回收采用荷兰荷丰的超级克劳斯硫回收工艺,冷冻站采用氨压缩制冷,为低温甲醇洗装置和氨合成装置提供冷量。

项目自2013年1月21日打通流程,生产出产品以来,已运行近一年的时间。

近期脱盐水站在运行过程中,发现冷凝液电导率出现异常波动,经排查确认为中变废锅泄漏,立即进行相应处理,并在随后的停车检修中消除了漏点,现将整个过程介绍如下。

1 发现泄漏2013年12月28日,水系统脱盐水站发现脱盐水指标异常,尤其是电导率异常升高,在线分析值由0.08 μS/cm升高到超量程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

废热回收器管板与换热管的焊接

作者:郝亚和

来源:《山东工业技术》2017年第12期

摘要:本台产品中管板和换热管材料均为12Cr2Mo1,针对其较复杂的结构和较差的母材焊接性制定了合理的焊接工艺,成功地完成了管板与换热管的焊接。

关键词:12Cr2Mo1;预热温度;后热

DOI:10.16640/ki.37-1222/t.2017.12.014

1 结构特点和设计参数

管板厚度200mm,换热管规格为24×5,其材质都为12Cr2Mo1。

管程设计压力为

31.4MPa,设计温度为400℃。

焊接接头形式如下图:

2 12Cr2Mo1的焊接工艺

12Cr2Mo1属于珠光体耐热钢,铬和钼都会提高钢的淬硬性,当焊接拘束度大,冷却速度较快,若又有氢的有害作用,就会导致冷裂纹产生。

此外还有再热裂纹倾向,所以在焊接时要严格控制预热、热输入、焊后缓冷和焊后去应力热处理等。

2.1 焊前预热

预热是防止珠光体耐热钢焊接冷裂纹和再热裂纹的有效措施之一。

预热温度主要依据钢的化学成分、接头的拘束度和焊缝金属的氢含量来决定。

应该注意预热温度不应高于马氏体转变结束点Mf的温度,否则,当焊件完成最终的焊后热处理时,会残留部分未转变的奥氏体。

这部分残留奥氏体可能转变成马氏体组织,从而失去焊后热处理的基本作用。

NB/T47014-2011推荐最低预热温度为200℃,结合焊接的结构形式将预热温度控制在200~240℃。

2.2 道间温度

道间温度对焊接接头的作用与预热温度几乎相同,对于12Cr2Mo1的焊接,将最大道间温度控制在300℃是可行的。

在实际焊接中,要不断用测温枪检测焊件温度是否在控制范围内,若低于200℃,须一边继续预热一边焊接。

2.3 焊接方法、焊接材料和焊接参数

结合生产实际选焊条电弧焊。

焊接材料的选择原则是保证焊缝化学成分和力学性能与母材相当,选用E6015-B3焊条,直径3.2mm。

焊前进行380℃×1小时的烘干处理,随烘随用。

焊接参数经过多次试验和焊接工艺评定确定:焊接电流为110~125A,焊接电压为22~24V,焊接速度为10-12cm/nin。

定位焊和正式焊一样都应预热,正式焊接时,应连续施焊,保证层间温度不低于预热温度,如中途中断焊接,须有保温缓冷措施。

再焊接前应检查、重新预热后再焊接。

另外要特别注意焊缝的连续性,避免弧坑的出现。

2.4 后热处理

焊后立即进行消除应力热处理,可以代替消氢除了,还可以改善接头组织,提高其力学性能,包括提高接头的高温蠕变强度和组织的稳定性,降低焊缝及热影响取的硬度等。

我们根据实际情况选用炉内整体消除应力热处理,热处理工艺为690±10℃×1小时。

2.5 焊后检验

对焊缝按照JB/Y4730-2005进行100%表面探伤,无缺陷,达到了Ⅰ级要求。

对管程进行水压试验,试验压力为39.3Mpa,无泄漏。

3 结论

经过对12Cr2Mo1刚的焊接性分析,并按照NB/T47014-2011标准进行了焊接工艺评定试验,选择了合理的工艺参数,保证了产品的质量。

参考文献:

[1]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2004.

[2]NB/T47014-2011承压设备焊接工艺评定[M].北京新华出版社,2011.

[3]NB/T47015-2011压力容器焊接规程[M].北京新华出版社,2011.。