徐工挖掘机焊接工艺技术研究方案(3)

挖掘机挖斗实用焊接工艺研究

耐磨、耐冲击。同时因为挖斗是挖掘机的易损件 ,一般

工程挖掘机在平均8 年的使用期中要消耗3 个挖斗 , ~6

故有广泛 的配件 市场 。

| 国 i

\ \/ /

、/ / / ;

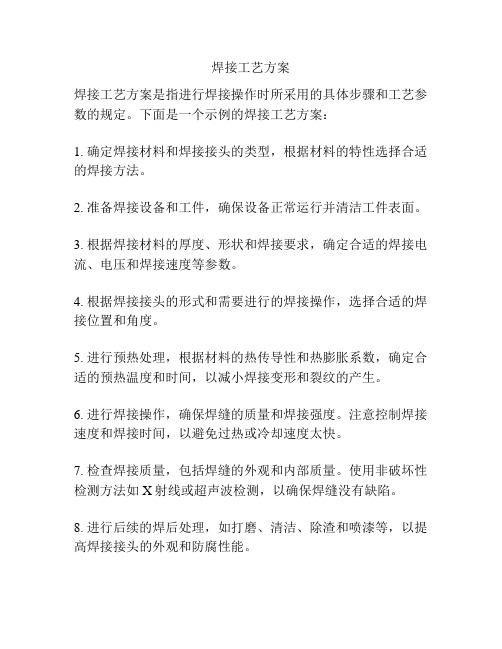

图2 磁粉探伤斗齿座

2焊接工艺分析 .

图1 铲斗结构示意图

1.

使斗 杆、动臂因使用不 当造成质量问题发生 。 为 了延 长铲 斗的 使用寿 命 ,除保证 足够 的强 度和

刚度外还对疲劳强度及耐磨提 出较高要求 ,通常将斗齿 设计成可拆换的两部分 ,与本体焊接在一起的称之为斗

齿座 ,可以拆换的部分称为斗齿 。斗齿座 、侧刃板和岩

把挖斗分成几个单独 的焊接件 ,分别组对 、焊接 ( 包括

图4 弧形板工件组对

图 3

需 要提 醒各位 同行 注意 的是此 流程 中没有 提 到焊 后矫形 ,这是 因为在整个工艺流程中如果焊接顺序和反

变形措施得当的话 ,无需进行焊接矫形 ,工艺的实用性

会进一步得到体现 。众所周知 ,让工件 自由收缩到我们 想要的尺寸 ,既能提高工效 ,又能大大降低焊接应力。 采取这种工艺顺序 ,将整个挖斗的焊接量分散到若干个 工位焊接 ,相当于多人共 同完成一 个工件 ,使人 力资源 得到充分利 用 ,降低 了对 员工的技 能要 求,大大提高 了

生产工 艺设计要 点阐述 了自己的观 点 ,其工艺过程也适合接近 产品如装 载机铲斗 。

1结构及特点 .

挖掘机 铲斗也称 挖斗 ( 图1 见 )是 挖掘机最终 工作

装置 ,因直接与工作场地如泥土 、砂石接触 ,所以要求

20 8 ̄ C,焊后要进行适 当的保温或后热 ,2 h 4 后表面 磁粉 探伤 ( 见图2 )。

焊接工艺方案

焊接工艺方案

焊接工艺方案是指进行焊接操作时所采用的具体步骤和工艺参数的规定。

下面是一个示例的焊接工艺方案:

1. 确定焊接材料和焊接接头的类型,根据材料的特性选择合适的焊接方法。

2. 准备焊接设备和工件,确保设备正常运行并清洁工件表面。

3. 根据焊接材料的厚度、形状和焊接要求,确定合适的焊接电流、电压和焊接速度等参数。

4. 根据焊接接头的形式和需要进行的焊接操作,选择合适的焊接位置和角度。

5. 进行预热处理,根据材料的热传导性和热膨胀系数,确定合适的预热温度和时间,以减小焊接变形和裂纹的产生。

6. 进行焊接操作,确保焊缝的质量和焊接强度。

注意控制焊接速度和焊接时间,以避免过热或冷却速度太快。

7. 检查焊接质量,包括焊缝的外观和内部质量。

使用非破坏性检测方法如X射线或超声波检测,以确保焊缝没有缺陷。

8. 进行后续的焊后处理,如打磨、清洁、除渣和喷漆等,以提高焊接接头的外观和防腐性能。

9. 记录焊接工艺参数和检测结果,以便追溯和评估焊接质量。

以上是一个基本的焊接工艺方案,具体的工艺参数和操作步骤根据实际情况可能会有所调整。

在实际操作中,需要根据具体的焊接要求和材料特性进行优化和调整。

关于对挖掘机结构件焊接技术

关于对挖掘机结构件焊接技术作者:张幕伟来源:《建筑建材装饰》2014年第10期摘要:随着我国土木工程建设的加快,挖掘机被普遍使用在工程建设中,其中挖掘机结构焊接技术是挖掘机焊接过程中重要的环节。

本文主要从国内外发展现状及趋势、焊接前的准备、焊接方法与设备和国产挖掘机公司存在的问题四方面进行了分析和论证。

关键词:挖掘机;焊接;焊缝高度前言挖掘机作为一种重型机械,其作用相当的广泛。

缺少了挖掘机的参与,将会让很多施工项目动弹不得,由此可见,在一些工程项目中挖掘机的使用是极其重要的一环。

挖掘机机构的焊接技术是挖掘机结构中重要的一环,其焊接技术很大程度上也会决定挖掘机的使用质量。

1国内外发展现状及趋势挖掘机所属五大结构件是上架、下架、动臂、斗杆、铲斗等,其制造工艺过程主要包括下料成型—拼焊—焊接—机械加工。

焊接工艺是保证结构质量的重要环节,其质量因素主要有板型材的预处理、板下料方法及下料精度、焊接方法与设备、焊接材料、辅助材料和焊接辅具、焊缝检测技术等。

2焊接前的准备2.1板型材的预处理根据国外资料统计,板焊件在工程机械产品中的重量是整机重量的60%以上。

为了降低成本,绝大多数生产厂家购买标准的板型材,然后自己再投入制造。

国外的制造厂家非常重视板型材的预处理以保证下料精度和下料设备高效正常地工作,并延长割具和模具的使用寿命。

目前对中厚板或其它型材的预处理常用的是物理方法。

国外厂家普遍采用联合预处理作业线,板型材通过自动流水完成作业,工艺流程是:板型材上线—预处理—清理—喷丸一送出。

有的厂家只进行喷丸处理,待部件焊成后,再以机械方法(喷丸、手工打磨等)或用化学方法(浸入磷酸盐溶液内,以便达到除油、除锈、磷化等目的)进行漆前处理。

对于中厚板和角钢、工字钢、槽钢等各种型材,国外的不少工厂采用钢材联合预处理线,其工艺流程与上述流程相同。

2.2下料工艺当前,机械制造业下料常用的方法可归纳为热切和冷切。

热切主要指火焰切割、光能量切割和电能量切割;冷切主要是剪切和冲切。

挖掘机液压油缸活塞杆连续驱动摩擦焊工艺研究

挖掘机液压油缸活塞杆连续驱动摩擦焊工艺研究液压油缸是工程机械的核心零部件之一,其性能优劣直接决定着工程机械产品的可靠性和使用寿命。

目前,液压油缸活塞杆的耳环与杆体之间主要采用气体保护方式进行焊接。

这种焊接方法不仅效率低下,而且还会经常出现焊缝熔合不良、气孔、夹杂等质量问题。

为了保证活塞杆的焊接质量,提高产品的合格率及其使用寿命,徐州徐工液压件有限公司引进了液压油缸活塞杆摩擦焊接技术并进行了深入的研究。

摩擦焊技术是通过摩擦热使接头母材熔化,然后迅速施加顶锻力从而获得合格焊缝的一种焊接方法。

母材状态、焊接参数、有无镀层和焊后热处理方式都会对焊口性能产生一定的影响。

因此本文主要从焊材准备、参数选择、焊后热处理等三个方面对活塞杆摩擦焊工艺进行了研究。

在焊接参数方面,主要研究了摩擦压力,摩擦时间,顶锻压力和保压时间等参数对焊接接头力学性能的影响;在焊材状态方面,主要研究了电镀镀层、端面结构等对接头力学性能的影响;最后针对部分焊件焊后冲击强度偏低的情况,进行了热处理探究。

对于直径为85 mm的活塞杆,当采用镀前焊,摩擦压力为7.6MPa、摩擦时间为19s、顶锻压力为14.3MPa、顶锻时间为16s,焊后采用870℃零时淬火、520℃回火、回火保温时间为140min的热处理工艺时,经过一系列的实验可以发现,活塞杆焊接接头抗拉强度达到800MPa以上,断面收缩率达到50%以上,实现了接头合格率100%的目标。

同时,主机在使用过程中未发生任何焊接质量问题,达到了预期的研究目标。

为工程液压油缸活塞杆的制造,乃至整个液压装备制造技术的提升和技术的创新奠定了理论研究和工程实践的基础。

调质处理后,通过对焊件进行拉伸测试、金相组织显微观察、拉伸断口的宏观及微观形貌分析可以发现采用“零保温”淬火热处理工艺可以细化晶粒、提高焊件综合力学性能,即焊接试样接口在经过上述调质处理以后其强度和塑性韧性较热处理前有明显的改善。

在诸多影响摩擦焊焊接接头抗拉强度的因素中,主摩擦压力、主摩擦时间、顶锻压力以及顶锻保压时间等四个因素对其影响较大。

焊接工艺实施方案

焊接工艺实施方案一、引言。

焊接工艺是制造业中常见的一种加工方式,其质量直接关系到产品的使用寿命和安全性。

为了确保焊接工艺的实施顺利进行,我们制定了以下焊接工艺实施方案,以确保焊接质量和工作安全。

二、工艺准备。

1. 设备准备,根据焊接材料的种类和厚度,选择合适的焊接设备,包括焊接机、焊枪、气体瓶等。

2. 材料准备,准备好焊接所需的金属材料、焊丝、焊剂等。

3. 环境准备,确保焊接场所通风良好,无易燃易爆材料,保持焊接环境整洁。

三、工艺实施。

1. 清洁工件表面,在进行焊接前,务必清洁工件表面,去除油污、氧化物等杂质,以保证焊接质量。

2. 调试焊接设备,根据焊接材料的种类和厚度,调试焊接设备的电流、电压、焊接速度等参数,确保设备工作正常。

3. 焊接工艺选择,根据工件的材料和结构特点,选择合适的焊接工艺,包括手工焊、气保焊、埋弧焊等。

4. 焊接操作规范,操作人员必须穿戴好防护装备,严格按照操作规程进行焊接,保证焊接过程安全。

5. 质量检测,在焊接完成后,进行焊缝外观检查、尺寸测量、焊接接头无损检测等,确保焊接质量符合要求。

四、安全措施。

1. 作业人员必须经过焊接技术培训,持证上岗,严格遵守操作规程,做好个人防护。

2. 焊接场所必须配备灭火器材,定期进行消防安全检查,确保工作场所安全。

3. 操作人员必须严格遵守焊接作业规程,禁止在无防护措施的情况下进行焊接作业,确保人身安全。

五、总结。

通过以上焊接工艺实施方案的制定和实施,我们可以确保焊接工艺的质量和安全,提高产品的质量和使用寿命,为企业的发展提供有力的保障。

同时,我们也要不断总结经验,改进工艺,不断提高焊接技术水平,以适应市场的需求和发展的要求。

焊接工艺施工方案

焊接工艺施工方案一、总体要求(一)本工艺方案适用于XX项目的焊接工艺控制和施工管理。

(二)施工人员需具备相应的焊接技能,并且要熟悉相关的操作规程和工艺要求。

(三)施工方案中所涉及到的焊接材料必须符合相关的标准和规范。

二、准备工作(一)根据项目要求确定使用的焊接材料,包括焊条、焊剂等。

(二)配备相关的焊接设备和工具,如电焊机、切割机、气瓶等。

(三)清理施工场地,确保没有易燃和易爆物品。

(四)安排好焊接人员的工作岗位和任务分工。

三、具体施工步骤(一)进行焊接前的准备工作1.确定焊接材料的规格和型号,并进行验收。

2.对焊接设备和工具进行检测和保养,确保其正常工作。

3.清理焊接场地,确保没有杂物和易燃物品。

4.确定焊接人员的工作岗位和任务分工。

(二)焊接操作1.根据焊接要求,选择适当的焊接方法和工艺。

2.准备好焊接材料,如焊条和焊剂,并按照规定的焊接参数进行配比。

3.开始进行焊接操作,根据作业要求和焊接顺序进行焊接。

4.在焊接过程中要注意操作规范,保持焊接电弧的稳定和焊接速度的一致。

5.对焊缝进行检查和修整,确保焊缝质量符合要求。

6.焊接完成后,及时清理工作现场,确保工作环境整洁。

(三)焊后处理1.对焊缝进行非破坏性检测,如X射线检测和超声波检测等。

2.对需要进行后续处理的焊接结构部位进行清理和防腐处理。

3.按照项目要求进行记录和归档,保存焊接相关的文件和资料。

四、安全措施(一)焊接人员需佩戴合格的防护设备,如焊接面罩、防火服和防护手套等。

(二)施工现场要设置明显的安全警示标志,确保施工区域的安全。

(三)焊接操作必须在专门的焊接区域进行,禁止在非焊接区域进行焊接作业。

(四)对焊接设备和电源线路进行定期检查和维护,确保其安全可靠。

(五)严格执行焊接操作规程,禁止超负荷作业和违规操作。

以上是一个简单的焊接工艺施工方案,具体的施工方案需要根据实际项目的要求和条件进行制定。

挖掘机工艺开发方案

中挖装配及结构件车间生产工程开发方案编制:工艺科审核:审定:批准:2009年11月前言根据《福田雷沃重工青岛雷沃工厂第二期技术改造规划实施方案》及雷沃挖掘机中挖市场运营情况,事业部在09年3月份编制并报批了《福田雷沃重工青岛雷沃工厂中挖装配车间提前建设的必要性分析及规划实施方案》,现阶段中挖装配车间厂房施工已基本结束,公用的水、电、气及生产线正在施工安装,计划在12月上旬开始进行生产线的调试,2010年2月份正式批量投产;结构件车间厂房及地面正在施工,所有的加工设备、工装合同已签订并开始制作,2010年1月份构件车间大部分设备及工装到位,2月底设备全部到位,3月份调试试运行,4~9月份进行小批试生产,经过市场验证后,10月份进入批量生产。

为保证中挖装配及结构件车间的顺利投产,根据经理办公会要求,工艺科从人、机、料、法、环五个方面进行了分析、策划,编制完成了中挖装配及结构件车间生产工程开发方案,以系统的开展下一步的生产技术准备工作。

目录第一部分中挖装配车间生产工程开发方案一、依据 (4)1、《福田雷沃重工青岛雷沃工厂中挖装配车间提前建设的必要性分析及规划实施方案》; (4)2、《挖掘机中挖装配车间工艺平面布置图》; (4)3、《福田雷沃重工青岛雷沃工厂中挖装配车间生产线招标方案》。

(4)二、中大挖车间生产纲领及生产组织安排 (4)1、生产纲领: (4)2、生产组织方式: (4)3.工作制度和年时基数: (4)三、中挖车间规划思路 (4)1、中挖装配生产线规划 (4)2、中挖车间仓储及物流规划思路 (5)3、中挖车间整体布局示意图 (5)四、中挖车间中挖线工艺方案说明 (6)1、中挖线装配工艺流程 (6)2、中挖装配线工位设置及工序装配内容 (6)3、中挖主要装配生产线及主要工艺装备说明 (8)1)中挖线主要生产线及设备详细说明 (8)2)中挖线各工位使用工装、工具说明 (10)4、新增工装、设备明细及投资预算 (15)五、中挖车间仓储及中挖线工位物流 (16)1、标杆企业物流形式及特点 (16)2、中挖零部件仓储区域规划 (18)3、中挖车间工位器具及工位配餐物流策划 (18)4、中挖零部件整体物流推进专项工作项目及计划安排 (18)六、中挖车间中挖线产品质量控制策划 (18)1、中挖液压系统清洁度控制策划 (18)2、中挖线装配过程扭矩控制策划 (19)3、中挖线生产设备保证能力及油液集中加注系统 (21)4、中挖线装配工艺及检验文件的准备 (23)5、重点质量控制点及保证措施 (24)七、中挖车间组织机构及中挖线人员规划 (25)1、中挖车间组织机构 (25)2、中挖车间人员配备及素质要求 (26)3、中挖车间中挖生产线一线人员规划依据: (27)4、中挖车间中挖线各阶段一线人员规划 (27)1)标杆企业小松山推淡旺季装配生产线人员设计: (27)2)中挖车间生产线各阶段一线人员安排: (27)3)现阶段中挖线人员缺口 (28)5、中挖线投产前相关人员培训安排: (28)八、中挖车间生产工程开发投资预算汇总 (29)九、中挖车间生产工程开发计划项目汇总 (29)第二部分中挖结构件车间生产工程开发方案一、规划依据及生产纲领 (32)1、规划依据及生产纲领 (32)2、生产场地 (33)二、工作制度 (33)三、工艺方案 (33)1、规划原则 (33)2、自制件明细 (33)3、工艺分析 (33)1)工艺流程及设备负荷率 (33)2)设备明细 (35)3)工装明细及工位器具 (36)4)刀具、量具及工具明细 (36)5)关键工序控制难点及解决措施 (36)四、人员需求分析 (37)1、车间定员 (38)2、工艺科定员 (39)3、车间关键岗位人员配置及素质要求 (40)五、半成品仓储及物流 (40)1、半成品仓储 (40)2、半成品物流 (40)六、生产技术准备计划 (41)七、结构件车间区域安排简图 (45)第一部分中挖装配车间生产工程开发方案一、依据1、《福田雷沃重工青岛雷沃工厂中挖装配车间提前建设的必要性分析及规划实施方案》;2、《挖掘机中挖装配车间工艺平面布置图》;3、《福田雷沃重工青岛雷沃工厂中挖装配车间生产线招标方案》。

挖掘机结构件焊接工艺性分析及焊接变形控制

目录绪论 (1)1挖掘机结构件的焊接工艺分析 (2)1-1挖掘机结构件用材料及其焊接性 (2)1-1-1焊接冷裂纹 (2)1-1-2冲击韧性 (3)1-2挖掘机结构件焊接材料、工艺方法及装备 (4)1-2-1焊接材料选择 (4)1-2-2工艺方法及装备 (4)2挖掘机结构件焊接变形控制 (5)2-1焊接变形的主要形式及产生原因 (5)2-2控制焊接变形的方法 (6)2-2-1反变形法 (7)2-2-2刚性固定法 (8)2-2-3制定合理的焊接顺序 (9)2-2-4多层多道焊接工艺次序和方向 (10)3结论 (11)参考文献 (12)摘要随着国家经济的繁荣及基础建设的飞速发展,挖掘机的应用及需求日益增长。

然而在挖掘机生产制造过程中的结构件焊接工艺成为挖掘机整机质量及性能的重要决定因素,焊接变形的控制对挖掘机结构件焊接工艺有着重要的意义。

本文主要从挖掘机结构件焊接工艺的几个重要方面如:结构母材的焊接性、焊接材料、焊接工艺及设备分析了挖掘机结构件的焊接工艺性,以及从反变形法、刚性固定法、焊接顺序及多层多道焊技术方面入手结合工作实际经验论证了控制挖掘机结构件焊接变形的主要措施。

实践证明,合理的焊接工艺及必要的焊接变形控制大大提高了挖掘机结构件质量,及挖掘机整机的可靠性及使用寿命。

关键词:挖掘机、焊接工艺、焊接变形、焊接性、反变形法、刚性固定法、焊接顺序、多层多道。

绪论工程机械行业是国民经济支柱产业之一,挖掘机行业是工程机械行业的主要组成部分,近年来国家经济的发展给挖掘机制造提供了很大的发展空间,产品的品种、产量均有大幅度提高。

挖掘机被广泛应用于公路、桥梁、建筑、养殖池等工程的施工。

挖掘机械一般由动力装置、传动装置、行走装置和工作装置组成。

挖掘机主要部件如上车平台、履带架、动臂、斗杆、铲斗均采用焊接结构。

随着钢铁工业的发展,先进焊接技术的应用日益广泛,焊接结构在挖掘机结构中占的比重越来越大,其中有板材的焊接件,也有铸造件、锻造件和板材的混合焊接件。

焊接工艺指导书

焊接工艺指导书

要求由专业技术人员根据实际情况录入

一.焊接工艺指导书

1.焊接基本要求

(1)焊接工艺越简单越好,焊接技术越完善越好,采用无损接头,力求最小化焊接工艺步骤。

(2)确保焊缝的质量可靠,避免在焊接过程中引起损坏。

(4)严格按照批准的焊接工艺文件进行焊接,不得擅自更改,以避免焊缝质量不可靠。

2.焊接工艺准备

(1)认真熟悉焊接工艺文件,了解焊接所需材料、焊条、焊枪,熟悉焊接工具的操作方法,并了解焊接的注意事项。

(2)根据焊接工艺文件确定焊接材料规格型号,质量检查,清除表面杂质、油污和氧化皮,确保焊接材料表面质量。

(3)根据焊接工艺文件确定焊条质量,焊条的粗细、长度和重量应符合焊接工艺文件中的要求。

(4)根据焊接工艺文件确定焊枪质量,焊枪的功率应符合焊接工艺文件中给出的要求。

3.焊接操作

(1)拧紧焊接点和焊缝,以确保焊缝的质量。

(2)焊枪电流大小、焊枪速度和焊枪焊接位置应符。

挖掘机驱动桥壳焊缝的焊接工艺改进-精品文档资料

挖掘机驱动桥壳焊缝的焊接工艺改进1.焊接工艺分析厂家为提高焊接生产效率,将三部分先要装配完再将三部分焊接上,装配图如图1。

图1驱动桥壳装配图1.1 原有的焊接顺序因为连接板不是完全轴对称零件,其上面的孔需要连接其它零件,一般的焊接件的焊接过程是,先焊接再打孔,这样做得目的是以免焊接需要精确定位或焊接后变形影响孔的位置,但驱动桥壳比较长,三部分装配完长度达到2248mm,先焊接再打孔会带来更加复杂的加工过程,降低生产效率,所以在连接板与桥壳焊接之前,连接板的孔是先打出的。

原有的实际焊接过程是先把连接板固定在桥壳正确的位置上,固定的方法是在连接板中心圆周的四个象限点人工通过焊接方式定位焊接,待连接板固定后,再转到自动焊接装置自动焊接连接板与桥壳的焊缝2,完成焊缝2再自动焊接连接板与桥壳的焊缝1,最后自动焊接桥壳与支撑轴的焊缝3。

1.2 原有的焊接顺序的缺点原有的焊接顺序理论上是可行的,但实际操作过程中,在先固定连接板和桥壳或在焊接焊缝2时,有时会有熔渣掉落到桥壳与支撑轴的焊缝内形成焊缝3的夹渣,夹渣会使焊缝强度大大降低,而主要承受的力的焊缝是桥壳与支撑轴的焊缝3,由于先焊接连接板和桥壳造成了焊接缺陷,驱动桥在使用过程中会批量断裂。

1.3 利用超声检测断裂焊缝的缺陷将未完全断裂的驱动桥壳切割成方便实验的两小块,其每块长宽尺寸大概为150mmX50mm,厚度为40mm,每个小块包括部分焊缝,部分支撑轴,部分连接板,将其表面用不同型号砂纸打磨,直至表面光滑,没有明显切痕,利用CTS-22型超声波探伤仪,可检测出在靠近焊缝底部存在夹渣缺陷,夹渣的是由于熔渣不能及时从熔池中上浮,从而留在焊缝3内部的非金属夹杂物,这种夹渣的来源一部分是由于在焊接焊缝3操作不当,比如在焊接焊缝3的时候焊接电流突然变小,这种原因极少出现,或者坡口尺寸设计的过小,但并非所有的焊缝3都会断裂,这种夹渣的另一个来源就是在定位连接板和焊接焊缝2时落在焊缝3中的熔渣。

挖掘机动臂焊接工艺分析设计

摘要随着国内工程机械行业的快速发展,挖掘机市场的竞争也日趋激烈,各主机厂不但从成本上,也在质量上展开了激烈的竞争。

动臂部分,作为挖掘机最重要的承载结构,在工作中承受着绝大多数的载荷,是最常发生故障的部分,而其中尤以动臂的失效影响最大,动臂质量成为影响整机产品可靠性的因素之一。

我国生产的挖掘机从仿制开始起步,近期产品的质量较早期有所提高。

但受国产对挖掘机的焊接质量及设计水平等的影响,我国目前生产的挖掘机的总体水平,与进口产品及港口用户的要求仍有较大差距,焊接工艺之间的差距尤为明显,为满足市场及焊接工艺需求,对挖掘机焊接工艺进行深层次的研究和分析势在必行!本毕业设计课题来自于企业的生产实际,通过对挖掘机焊接工艺进行分析和设计,掌握挖掘机焊接的整个生产流程,培养工程意识。

随着国家经济的繁荣及基础建设的飞速发展,挖掘机的应用及需求日益增长。

然而在挖掘机生产制造过程中的动臂焊接工艺成为挖掘机整机质量及性能的重要决定因素,焊接变形的控制对挖掘机动臂焊接工艺有着重要的意义。

关键词:行业;挖掘机;焊接工艺;意义AbstractFor a lot of special places, like the risk is very big, or we are difficult to reach, such as disarm bombs, unknown corresponding domains such as detection, probing deep of more dangerous situation usually need to implement the robot.It’s a main part of robot for micro pedipulator, walking robots and more than six feet, compared to the eight legged robot, because of strong bearing capacity, good stability, which the meritss is simple construction, So a large number of researchers around the world, start .This paper mainly to the four bar mechanism as the main execution elements to design of micro walking the whole scheme of the four bar mechanism.Its principle is diagonal synchronization, leg activity by the structure of the crank rocker, front leg movements around the same, it detailed performance curve characteristics of the connecting rod,when the curve trajectory diagonal straight line segment, the robot is stationary, the motion trajectory when the diagonal curve is slanting line do the walking.Keywords:Manufacturing ,Location, Clamping, Process目录摘要 (I)Abstract (II)1绪论 (1)1.1国内外研究现状 (1)1.2挖掘机的分类 (3)1.3本课题研究的主要内容 (5)2挖掘机动臂结构的设计 (7)2.1挖掘机动臂的组成结构 (8)2.2挖掘机动臂的工作原理 (9)3挖掘机动臂的焊接工艺分析 (10)3.1挖掘机动臂用材料及其焊接性 (11)3.2焊接冷裂纹 (12)3.3冲击韧性 (12)3.4挖掘机动臂焊接材料、工艺方法及装备 (13)3.5焊接材料选择 (14)3.6工艺方法及装备 (15)4挖掘机动臂焊接变形控制 (15)4.1焊接变形的主要形式及产生原因 (16)4.2控制焊接变形的方法 (17)结论 (18)致谢 (19)参考文献 (20)1 绪论1.1 国内外研究现状焊接自动化主要是指焊接生产过程的自动化,其主要任务就是:在采用先进的焊接、检验和装配工艺过程的基础上,建立不需要人直接参与焊接过程的焊接加工方法和工艺方案,以及焊接机械装备和焊接系统的结构和配置。

徐工挖掘机调研报告

徐工挖掘机调研报告徐工挖掘机调研报告摘要:本报告主要对徐工挖掘机进行调研,包括市场占有率、技术优势、产品创新以及竞争对手等方面进行了深入的分析和研究。

通过调查和数据分析,我们发现徐工挖掘机在市场竞争中具有较大的优势,并且具备一定的发展潜力。

然而,也需要注意一些挑战和问题,如市场需求的变化以及其他竞争对手的崛起等。

1. 引言徐工挖掘机是中国徐工集团推出的一款重型工程机械,被广泛应用于建筑、公路建设、矿山开采等领域。

这款产品以其优异的性能、高效的工作速度和稳定的品质,在市场上享有较高的声誉。

2. 市场占有率通过对市场调研和数据分析,我们发现徐工挖掘机在国内挖掘机市场中占有较大份额,尤其在一、二线城市的建设项目中得到广泛应用。

根据统计数据显示,徐工挖掘机在国内市场占有率达到了30%左右,位列行业前列。

3. 技术优势徐工挖掘机在技术方面具备一定的优势。

该产品采用了先进的液压控制技术和智能化系统,能够实现更精确、更高效的工作。

此外,徐工挖掘机还引入了先进的智能诊断技术,可以实时监测机器的工作状态,确保设备的安全和稳定性。

4. 产品创新为了满足市场需求,徐工集团不断进行产品创新,并推出了一系列的新型挖掘机产品。

这些新产品具备更高的功率、更大的施工范围和更低的能耗等优势,深受客户的欢迎。

例如,最新推出的徐工XX型挖掘机采用了独特的液压技术,能够实现更高的工作效率和更低的能耗。

5. 竞争对手尽管徐工挖掘机在市场上具有一定的优势,但也需要面对来自其他竞争对手的挑战。

目前市场上有一些国内和国外的竞争品牌,如卡特彼勒、三一重工等,它们也在致力于研发和推出更具竞争力的挖掘机产品。

因此,徐工公司需要不断提升产品质量和技术创新,以保持竞争优势。

6. 发展潜力在市场需求的不断增加和技术进步的推动下,徐工挖掘机具备一定的发展潜力。

未来,随着中国经济的持续发展和城市建设的不断推进,对挖掘机的需求将会进一步增加。

此外,随着智能化技术的应用不断深入,徐工挖掘机也有望获得更广阔的市场空间。

挖掘机结构件焊接工艺及变形研究

挖掘机结构件焊接工艺及变形研究摘要挖掘机的车架及工作装置结构复杂、轮廓尺寸大,它的制造精度和可靠性对整机的性能发挥,使用寿命及可靠性影响很大。

本课题目的是通过研究大型结构件的焊接制造技术的几个主要方面从而找到提高公司结构件制造水平的方法。

结构件的预处理方面,通过对国内外各预处理方法的优缺点的比较,选择适合公司现实的预处理方法;在结构件的焊接外观质量方面,针对现状,搞清症结,提出提高质量的技术方法;在焊接内部质量方面,焊接缺陷对结构疲劳性能的影描述是工程中常遇到的模糊不确定问题之一,探讨用模糊集理论来处理;焊接变形在施工中极易发生,而且危害性大,如何防止和矫正焊接变形总结出一些行之有效的方法和措施,介绍了数值模拟技术在焊接变形预测中的应用;在焊接变位器的使用方面,分析挖掘机结构件的结构特点,结合国内外挖掘机生产厂家的生产实际状况,研究变位器械对接构件的适应性:文章最后探讨了挖掘机拼焊工装的设计方法和基本原则。

关键词:1,挖掘机2,焊接3,结构件Welding Process and Deformation of ExcavatorStructureABSTRACTExcavator frame and device structure is complex, the outline of large size, its manufacturing accuracy and reliability of the performance of the machine to play, life and reliability impact.The purpose of this project is to find several key aspects of welding manufacturing technology of large-scale structure of the corporate structure and manufacturing standards.Pretreatment of the structure, through the comparison of the advantages and disadvantages of various pretreatment methods of the domestic and foreign, for the company's reality pretreatment; appearance in the structure of the welding quality for the status , and sorting out the crux of the problem, proposed to increase the quality techniques; in the welding of the internal quality welding defects described the impact of structural fatigue performance is one of the uncertain fuzzy problems encountered by the project often to explore the fuzzy set theory to deal with; welding deformation occurs easily in the construction and hazards large, how to prevent and correct welding deformation summarize some of the effective methods and measures to introduce the numerical simulation technology in welding deformation prediction; welding positioner's use, analysis of the structural characteristics of the excavator structure production of the actual situation, combined with the excavator manufacturers at home and abroad, to study the adaptability of the deflection device docking component:Finally, discusses the the excavator tailor welded tooling design methods and basic principles.KEY WORDS: 1,Excavator 2,Welding3,Structure目录前言 (1)第1章概述 (2)1.1 挖掘机发展简介 (2)1.1.1 挖掘机介绍 (2)1.1.2 挖掘机构成及分类 (2)1.1.3国内挖掘机发展概况 (2)1.1.4国外挖掘机发展概况 (3)1.2挖掘机结构件焊接目前存在的问题 (4)1.3解决方法及本课题主要内容 (5)第2章焊接前预处理方法 (6)2.1 焊前预处理目的 (6)2.2 预处理分类及比较 (6)2.3 工程机械结构件预处理特点 (8)2.4 预处理表面清洁度的标准 (8)2.5 工程机械采用预处理的现状与趋向 (8)第3章结构件焊接工艺规范 (10)3.1 焊接材料与方法 (10)3.3 焊接前预热 (11)3.4 焊接过程 (12)第4章焊接缺陷与质量检验 (16)4.1结构件常见的焊接缺陷及焊缝质量要求 (16)4.1.2结构件焊缝质量要求 (16)4.2焊缝检验方法 (18)第5章挖掘机焊接变为机械的应用 (20)5.1 焊接变位机的基本概念 (20)5.2 对焊接变位机的选型要求 (20)5.3几种常用焊接变位机 (21)5.4焊接变位机在工程机械中的应用现状和发展趋势 (22)第6章结构件焊接变形分析 (24)6.1焊接变形的主要形式、产生的原因及危害 (24)6.1.1焊接变形的主要形式 (24)6.1.2焊接变形产生原因 (24)6.1.3焊接变形的危害 (24)6.2焊接变形控制措施 (25)6.2.1反变形法 (25)6.2.2背靠背刚性固定法 (26)6.2.3制定合理的焊接方法 (26)6.2.4焊后矫正措施 (27)结论 (29)谢辞 (30)参考文献 (31)外文资料翻译 ................................................... 错误!未定义书签。

焊接工艺技术方案

焊接工艺技术方案1. 引言本文档旨在提供一份焊接工艺技术方案,以确保焊接过程的高效性和安全性。

本方案适用于焊接工程师和相关工作人员,旨在帮助他们有效地完成焊接任务。

2. 焊接工艺选择在选择适当的焊接工艺时,我们应该考虑以下因素:- 材料类型和厚度- 焊接目标和要求- 项目预算和时间限制基于以上考虑,我们推荐以下几种常用的焊接工艺:2.1 电弧焊电弧焊是一种常见且经济高效的焊接工艺,适用于各种材料和厚度的焊接。

我们推荐以下几种电弧焊方法:- 手工电弧焊(SMAW)- 氩弧焊(GTAW)- 镶接电弧焊(GMAW)2.2 气焊气焊适用于焊接低碳钢和铸铁等材料。

它具有较低的成本和较高的适应性,但焊接速度较慢。

2.3 摩擦焊摩擦焊适用于焊接既不容易熔融的材料,如铝和铜,也适用于焊接高强度金属。

3. 焊接工艺步骤为了确保焊接过程的高效性和安全性,请按照以下步骤执行焊接工艺:1. 准备工作:清理和准备焊接表面,确保表面光洁。

2. 确定焊接位置:根据焊接要求和设计要求,确定焊接位置和工艺参数。

3. 设置设备:根据选定的焊接方法,设置相应的设备和工具。

4. 进行焊接:按照焊接参数进行焊接,确保焊接强度和质量。

5. 焊后处理:根据需要进行焊后处理,如去除焊接痕迹和清理焊接表面。

4. 安全措施在执行焊接工艺时,必须遵守以下安全措施以保障人员和设备的安全:- 戴好防护眼镜和手套,避免眼睛和皮肤受伤。

- 确保工作区域通风良好,避免吸入有害气体。

- 对焊接设备和电源进行定期检查和维护。

- 遵守焊接工艺指导和规范,不进行非法操作。

5. 总结本方案提供了一份焊接工艺技术方案,介绍了常用的焊接工艺选择和步骤,并强调了焊接过程中的安全措施。

通过遵循该方案,我们可以实现高效、安全和质量可靠的焊接工艺。

焊接工艺试验方案

焊接工艺试验方案本文档旨在提供一个焊接工艺试验方案,以评估焊接材料和工艺的适应性、可靠性和质量控制。

焊接工艺试验是确保产品质量和持续改进焊接工艺的重要环节之一。

本方案将涵盖试验的目标、试验方法、试验步骤和数据分析等内容。

1. 试验目标本次焊接工艺试验旨在评估以下几个方面:1.焊接材料的选择和适应性。

2.焊接工艺的可行性和质量控制。

3.评估焊接接头的力学性能和金属结构。

2. 试验方法和工具本次试验将采用以下方法和工具:•焊接材料:选择符合要求的焊接材料,包括焊丝和焊剂等。

•焊接设备:使用合适的焊接设备,包括焊接电源、焊接枪和气体保护装置等。

•试样制备:根据要求制备合适的试样,包括焊接接头和金属基材等。

•试验设备:使用适当的试验设备,包括拉伸试验机和金相显微镜等。

•数据收集和分析:记录试验过程中的数据,并进行数据分析。

3. 试验步骤本次焊接工艺试验将按照以下步骤进行:步骤一:准备工作1.确认试验所需的焊接材料和设备是否齐全。

2.检查焊接设备是否正常工作,并进行必要的校准。

步骤二:试样制备1.根据试验要求制备合适的试样,包括焊接接头和金属基材等。

2.根据试验设备的要求,对试样进行必要的处理和加工。

步骤三:焊接工艺试验1.根据焊接工艺要求,进行有效的气体保护和预热等操作。

2.进行焊接试验,确保焊透并得到合适的焊缝质量。

3.根据试验要求,调整焊接参数,以探索最佳的焊接工艺。

步骤四:试验数据分析1.对焊接接头进行力学性能测试,包括拉伸强度和延伸率等指标。

2.根据试验结果,进行数据分析,评估焊接工艺的可靠性和接头的质量。

步骤五:报告撰写根据试验结果和数据分析,撰写试验报告,包括试验目的、方法、步骤和结果等内容,并提出改进建议和经验总结。

4. 试验安全注意事项在进行焊接工艺试验时,需注意以下安全事项:1.确保操作人员对焊接设备和工艺有充分的了解和培训。

2.采取必要的防护措施,如戴焊接面罩和手套等。

3.确保试验环境通风良好,以避免有害气体的积聚。

挖掘机斗根的正确焊法

挖掘机斗根的正确焊法挖掘机斗根是挖掘机的一个重要组成部分,其剪切和挖掘作用直接影响着挖掘机的效率和使用寿命。

因此,对挖掘机斗根的焊接要求非常高,需要了解正确的焊接方法和工艺。

本文将介绍挖掘机斗根的正确焊接方法,以及注意事项。

1、气焊法气焊法适用于斗根薄板的焊接。

一般采用直接焊接的方法,将需要焊接的部位用手工砂轮磨除锈后,用熔化的焊条把焊缝填好,再将焊缝打磨光滑即可。

为了保证焊缝的质量,需要控制焊接时的氧气流量和火焰温度,避免过度熔化和变形。

2、氩弧焊法氩弧焊法适用于斗根厚壁的焊接。

使用该方法可以保证焊接后的焊缝外观平整,无气泡和熔合不良。

具体操作步骤如下:(1)使用砂轮将需要焊接的部位打磨干净,砂轮的目数要求在120目以上。

(2)用丙酮清洗需要焊接的部位,保证表面清洁,无油污和杂质。

(3)使用氩气和钨极来点燃弧焊,同时控制焊接时的电流和电压,确保焊丝融化完全,均匀地分布在焊缝内。

(4)焊接完后用砂轮打磨,消除外表面凸起的不均匀性,以达到更好的外观效果。

二、挖掘机斗根的注意事项1、选择合适的焊接材料挖掘机斗根的材料一般为高强钢板,需要选择同类金属的焊接材料。

焊接材料要具有较高的强度和韧性,以保证焊接后的斗根能够承受更大的压力和冲击。

2、控制焊接温度焊接温度过高会导致斗根表面形变和焊缝处断裂,因此需要严格控制焊接温度。

对于斗根厚壁部位的焊接,建议采用氩弧焊法进行焊接。

在焊接时,应该控制焊接电流、焊接速度和焊丝直径,以确保焊接质量。

3、注意安全在对挖掘机斗根进行焊接时,需要注意安全问题。

必须戴上护目镜,戴上手套和防护服,避免火花的飞溅导致人身伤害。

同时,在进行气焊时,需要保证焊接场所通风良好,避免因氧气流量过大,导致爆炸和燃烧的危险。

总之,挖掘机斗根的正确焊接方法和注意事项都需要重视。

通过正确的焊接工艺和注意安全问题,可以保证斗根的质量和使用寿命。

机械工程师焊接方案

机械工程师焊接方案一、背景介绍焊接是一种重要的加工方法,广泛应用于机械工程领域。

机械工程师在设计、制造和维护机械设备时需要对焊接工艺进行充分的了解和应用。

本文将就机械工程师在焊接方案中的设计、规划和执行进行详细介绍,以帮助机械工程师更好地应用焊接工艺。

二、焊接工艺设计1.焊接工艺设计的基本原则在进行焊接工艺设计时,机械工程师需要遵循以下基本原则:(1)选用合适的焊接材料和焊接方法,根据焊接对象的材料和使用环境进行选择。

(2)考虑焊接工艺的成本和效率,尽可能选择简单易行的焊接方法。

(3)保证焊接工艺的质量和安全,遵循相应的焊接标准和规范。

2.焊接工艺设计的步骤(1)确定焊接材料和方法根据焊接对象的材料和要求,选择合适的焊接材料和方法。

常见的焊接方法包括电弧焊、气体保护焊、激光焊等,机械工程师需要根据实际情况进行选择。

(2)制定焊接工艺流程根据选定的焊接方法,制定相应的焊接工艺流程。

包括焊接前的表面处理、焊接参数的确定、焊接顺序和方法等。

(3)设计焊接工艺图纸根据焊接工艺流程,设计相应的焊接工艺图纸,明确焊接工艺的要求和规范。

三、焊接工艺规划1.焊接设备的选择和布局在进行焊接工艺规划时,机械工程师需要考虑焊接设备的选择和布局。

根据焊接工艺的要求,选择合适的焊接设备,考虑设备的性能、精度和稳定性。

同时,根据焊接工艺流程,合理布局焊接设备,保证焊接过程的顺利进行。

2.焊接工艺参数的确定在焊接工艺规划中,机械工程师需要确定焊接工艺的参数,包括焊接电流、焊接电压、焊接速度等。

根据焊接对象的材料和要求,合理确定焊接工艺参数,保证焊接质量和效率。

3.焊接工艺的检测和控制在焊接工艺规划中,机械工程师需要考虑焊接工艺的检测和控制。

通过合适的检测方法,对焊接工艺进行质量检测,及时发现和解决问题。

同时,通过合适的控制方法,对焊接工艺进行控制,保证焊接质量和安全。

四、焊接工艺执行1.焊接前的准备工作在进行焊接工艺执行前,机械工程师需要进行充分的准备工作,包括焊接设备的调试和检测、焊接材料的准备和焊接操作人员的培训等。

小型挖掘机的焊接技术要求

小型挖掘机的焊接技术要求

一、焊接前的准备工作

挖掘机的焊接前,首先要对焊接部位进行检查和清洁。

检查焊接部位是否有裂缝、孔洞、氧化皮、油污等杂质,清除杂质后再进行下一步的操作。

同时,确定好焊接材料的种类和规格,选择合适的焊接方法。

二、焊接方法

1.手工弧焊

手工弧焊是挖掘机的常用焊接方法,其优点是操作简单、灵活性高,适用范围广。

但是需要熟练掌握操作技巧,才能保证焊接质量。

2.气体保护焊

气体保护焊又称为氩弧焊,焊接出的接头表面光洁度高、无气孔、熔深浅适中等优点,适用于对焊接质量要求较高的挖掘机部位。

3.埋弧焊

埋弧焊又称为自动埋弧焊,其适用于对焊接速度有要求的零部件块件,可实现连续生产,焊接速度快。

三、焊接材料

挖掘机焊接材料的选择应根据焊接部位的要求,选择合适的材料。

一般来说,挖掘机重载部位采用高强度、耐磨、耐腐蚀的焊接材料,而连接部位则使用强度和韧性兼备的材料。

四、质量检验

完成焊接后,需要进行质量检验,主要包括目视检查、X射线探伤和拉力测试等方法。

只有通过质量检验的零部件才能投入使用,确保挖掘机的安全可靠性。

以上是关于挖掘机焊接工艺的详细介绍,通过本文的了解,相信读者对于挖掘机焊接工艺有了更深入的理解,可以更好地保证焊接质量,确保挖掘机的安全使用。

焊接工艺方案

焊接工艺方案是指根据具体焊接要求和材料特性,制定出一套合理可行的焊接工艺流程和方法,以确保焊接质量达到预期目标。

焊接工艺的选择和规划对于保证焊接接头的强度、耐久性以及外观质量至关重要。

本文将探讨的制定过程和影响因素,希望能给读者带来一些有价值的启示。

首先,制定前必须全面了解焊接材料的特点。

不同材料的焊接特性、物理性能、化学组成等都不相同,因此,在选择适当的焊接工艺时需考虑这些因素。

例如,对于高碳钢的焊接,由于其容易产生热裂纹,常常需要采用预热和后热处理等措施来改善焊接质量。

其次,焊接方式的选择是制定时的关键步骤。

目前常用的焊接方式包括电弧焊、气体保护焊、激光焊、电子束焊等。

每种焊接方式在不同应用场景下都有其独特的优势和适用性。

例如,电弧焊是最常见的一种焊接方式,适用于大多数金属材料的焊接;而激光焊则可实现高精度和快速焊接,广泛应用于精密装配和微焊接领域。

除了焊接方式选择外,还需要考虑焊接工艺参数的设置。

焊接工艺参数包括焊接电流、电压、焊接速度、焊接角度等。

这些参数的选择与焊接材料的性质、焊接方式以及焊接接头的要求密切相关。

合理的工艺参数设置可以使焊接过程中热量分布均匀,减少焊接残余应力,确保焊缝的质量和力学性能。

同时,良好的工艺参数调控还能提高焊接效率,节约能源。

除了焊接过程的工艺参数,还需要考虑焊接前的预处理工作。

这包括焊前清洁、预热处理、焊缝准备等步骤。

焊前清洁是为了保证焊接过程中表面无污染物,以避免焊接缺陷的产生。

预热处理主要针对一些特殊材料,通过加热提高焊接区域的温度,减小热应力和热应变,以减少焊接变形和裂纹的产生。

焊缝准备则是将焊缝的几何形状、间隙等调整到最佳状态,以便焊接接头的质量符合要求。

最后,制定时还要注意工艺的可操作性和经济性。

工艺的可操作性指方案的执行是否便于操作,是否能确保焊接质量的稳定和可靠性。

经济性则指方案在工程实践中的成本和效益,不仅包括材料费用,还包括设备投资、能耗等方面的因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

徐工挖掘机结构优化与焊接工艺技术研究方案(讨论稿3)1 问题和要求1.1 关键结构件结构工艺性优化设计由于挖掘机结构件长期处于动载荷状况下工作,且工况极其复杂,因此对产品结构件的抗冲击性、抗疲劳性要求极高,而产品结构的合理性直接影响着挖掘机的整机性能。

徐工挖掘机整机性能的提升需对产品结构进一步优化,需对挖掘机的各种使用工况进行模拟受力分析,特别是对关键结构件的受力进行分析,最终使产品结构设计最为合理。

1.2 关键结构件选材合理化1.2.1 材料的选用材料的选用直接影响着挖掘机结构件的力学性能和制造成本,不同结构件受力状况不同,对材料的要求也不同,需要一个标准来规范不同结构件的材料使用,从而保证挖掘机关键结构件的制造质量和合理的成本。

1.2.2 关键结构件的焊接工艺合理化1.2.2.1 焊接工艺参数的选择挖掘机结构件以中厚板为主,焊接方法采用富氩二氧化碳混合气体保护焊接。

而混合气体的比例,焊接参数的匹配直接影响着焊缝及母材的强度、塑性、韧性及内部组织性能。

同时,焊接速度的选择直接影响着焊接效率的提高。

不同的板厚、不同的焊缝大小、不同的材质,需要制定一个合理的焊接参数标准来指导焊接工人的操作。

1.2.2.2 焊接材料的选择不同的结构件,不同的原材料,对焊接强度的要求不同。

而焊接材料的选择直接影响着焊缝的各项力学性能。

同时,焊材的大小也影响着焊接效率的提高。

因此焊接工艺的编制需要一个标准来规定不同焊缝对不同强度焊材的选用。

1.2.2.3 合理的焊接顺序焊接顺序的选择直接影响着焊接变形及焊接应力的大小,以至于影响着结构件的使用寿命。

针对徐工挖机关键结构件的焊接顺序,以借鉴和经验指导为主。

因此,需要一种比较合理的焊接顺序,来解决焊接变形及焊接残余应力较大的问题。

1.2.2.4 焊缝质量的检测挖掘机关键结构件焊缝等级的规定、结构件不同部位焊缝质量的要求、焊缝表面、焊缝内部质量的检测方法,都需要一个标准来进一步规定约束。

1.2.2.5 焊接应力的测量焊接参数的选择、焊接顺序的优化、焊缝质量的控制都影响着焊接残余应力的大小。

针对徐工挖掘机关键结构件内部应力的大小及内部应力的分布状况,一直都无法进行测量分析。

因此,针对不同的工况,结构件的使用寿命难以预测。

现需要对挖掘机关键结构件进行整体应力分析,以及疲劳强度测试。

根据测试结果对焊接工艺进行综合评估,并对焊接工艺进一步优化,最终来确定一种最佳工艺,以形成标准,指导生产。

2基于Pro/E的挖掘机工作装置运动仿真与受力分析2.1 挖掘机工作装置概述挖掘机的工作装置主要是由动臂、斗杆、铲斗和三个为之提供动力的驱动液压缸组成,如图1所示。

工作装置的各部件均采用铰销连接,通过液压缸的伸缩运动来完成挖掘过程的作业运动(即挖装、提升和卸载等动作)。

动臂下铰点与转台连接,由动臂液压缸支撑并改变动臂倾角,动臂缸活塞伸缩,使动臂绕下铰点转动,从而达到动臂的升或降。

斗杆铰接在动臂上端,斗杆与动臂间的相对位置由斗杆缸控制。

铲斗铰接在斗杆前端,铲斗缸活塞伸缩即可使铲斗绕斗杆端部伸缩。

为扩大转角范围,常用连杆结构将铲斗与斗杆连接起来。

挖掘机在实际工作中,挖掘阶段转台不回转,静止不动,转台回转时,工作装置不挖掘,因此,挖掘机工作装置挖掘轨迹,可以归结为动臂、斗铲和铲斗三个杆件的运动轨迹。

2.2 虚拟样机技术目前挖掘机的设计一般是先制定设计方案、采用力学的方法进行运动规律分析、优化、强度分析及计算和结构设计等。

工作装置的动力学分析中,了解工作装置各点运动状况和受力情况是整个分析的基础,也是合理解决问题的关键。

但是最困难和繁琐的工作就是运动机构的设计与运动轨迹绘制。

虚拟样机技术是从分析解决产品整体性能及其相关问题角度出发,解决传统设计制作过程弊端的新技术。

在该技术中,设计人员通过CAD软件来设计出具有满足要求几何特性信息的零部件,并把这些零部件按照一定的约束关系转配成整个产品。

这样符合要求的虚拟样机就在计算机这个虚拟平台上建立起来了。

在此基础上,运用仿真软件在各种虚拟环境中模拟系统在不同工况下运动和受力情况,观察各运动组件间在运动仿真过程中彼此协调关系,从而很方便地在计算机上修改设计缺陷,比较不同方案,通过当今通用的参数化CAD设计系统实现快速对模型进行修改。

通过对整个系统逐步改进,最终获得最优设计方案。

这样就可以按照该方案做出实际样机,再进行实际物理样机的各项设计方案,此物理样机与没有经过虚拟样机分析做出的物理样机相比,其结构和性能有了非常大的提高,基本上不会出现较大的设计缺陷,从而不仅可以缩短开发周期,而且设计质量和效率也得到了提高。

2.3 基于Pro/E的挖掘机工作装置运动仿真与受力分析有限元分析求解的一般步骤是按照各个模块从上到下依次完成,概括起来大致包括以下几个步骤:(1)进入通用前处理模块,完成以下工作:● 单元选择● 材料定义● 几何建模● 网格划分● 模型局部调整● 施加载荷(2)进入求解模块,完成以下工作● 分析问题的类型● 设定分析参数● 添加载荷条件● 建立荷载工况● 求解(3)进入通用后处理模块,完成以下工作● 机构变形情况显示● 机构等值应力云图显示● 关键部位应力分析(4)优化设计● 关键部位几何参数优化处理基于以上思想,首先对挖掘机工作装置的各个构件进行三维建模。

根据液压挖掘机的实际作业过程,即以铲斗的切削刃(通常装有斗齿)切削土壤并将其装入斗内,斗装满后提升,回转到卸土位置进行卸土,卸完后铲斗再转回并下降到挖掘面进行下次挖掘,当挖完一段土壤后,整机移位,以便继续工作。

液压挖掘机为了实现上述周期性作业动作,整机由下列几个基本组成部分:动力装置、工作装置、回转机构、传动操作机构、行走装置和辅助设备。

反铲作业设备是中小型液压挖掘机的主要工作装置,以此为例来说明并进行建模分析,即包括对动臂、斗杆、铲斗和它们的连接部件进行建模,对回转装置进行简化、对行走装置、辅助设备省略等。

然后,完成工作装置的装配,即将各构件动态连接起来。

运动装配既要使两个构件直接接触,又要使两个构件产生一定运动,它们之间有不同的运动副,分别是动臂相对回转装置的转动副、斗杆绕动臂末端的转动副以及铲斗绕斗杆末端的转动副,把构件组合成一个能够运动的实体。

装配是运动仿真的前提保障,装配关系的正确与否将直接影响到运动仿真的结果,装配前首先要确定运动的各个构件以及各构件之间的运动副,然后即可通过选择构件和运动副组成机构,最后由各机构件组成整机,并为后面的仿真做准备。

接下来,进行约束和载荷的施加。

施加载荷时,主要设定液压缸的运动和转盘的选择,如根据实际运行情况,其中动臂下铰点跟机座之间通过旋转运动副铰接,动臂绕该铰点运动;斗杆底部与动臂末端通过旋转运动副约束,同样斗杆也只能绕动臂末端作一定范围内的旋转;铲斗与铲斗液压缸通过摇杆连杆机构铰接,以增大铲斗旋转运动范围;各个液压缸和缸杆都是通过旋转运动副铰接在相应的构件上并绕该构件作一定范围内的选择运动;各液压缸和缸杆之间施加滑移运动副。

最后,对挖掘机进行动态仿真模拟并建立动态分析。

由分析结果可输出动力臂液压轴、斗杆液压轴和铲斗液压轴的应力分析图谱,找到挖掘机动臂、斗杆和铲斗的各极限位置,得到挖掘机铲斗斗尖运动包络图。

挖掘机铲斗斗尖轨迹的包络图,即挖掘机在任一正常工作位置时所控制到的工作范围。

它是挖掘机后来进行静动态分析的前提和基础。

目前包络线图的绘制方法多采用绘图法,即当反铲工作装置的结构形式及结构尺寸已固定时(包括动臂、斗铲、铲斗尺寸、铰点位置、相对的允许转角或各油缸的行程等),用作图法求得挖掘机挖掘轨迹的包络图。

或采用矩阵方法,即根据相邻两杆件的平移、转动关系,为关节链中的每一个杆件建立附加坐标系。

在杆机构的分析中利用坐标变换,求出不同位置的节点力与位移的关系,然后在计算机上用C++程序编码。

这两种方法复杂、工作量大,而且不直观。

采用Pro/E的运动学仿真模块,可以通过限制挖掘机的极限位置而得到挖掘机的铲斗斗尖运动轨迹,即挖掘机包络图,这大大节省了运动分析时间,并提高分析的质量。

挖掘机在实际工作中有几个典型的工况位置:(1)铲斗最高位置处的姿态。

铲斗最高位置出现在动臂油缸全伸,斗杆油缸和铲斗油缸全缩时。

(2)最高卸载高度处的姿态。

工作装置处于最高卸载高度处,动臂油缸全伸,斗杆油缸全缩,铲斗处于垂直工作地面向下的位置,该位置挖掘机工作装置先满斗上升,到卸载位置处开始卸载,其目标是使装载车达到尽可能多的物料装载。

其中涉及的运动包括:上升过程的加速与减速,卸载过程的抖动卸料及卸完后的加速下降。

(3)最大挖掘半径的姿态。

挖掘机的设计规范中,最大挖掘半径是评价挖掘能力的主要标准之一,它决定着挖掘机的挖掘范围。

该位置出现在斗杆油缸铰接点这3个处于同一直线上,且动臂油缸缩进使铲斗齿尖处于地面上。

在该位置处,工作装置下落时,挖掘机将会产生很大的冲击力,在挖掘的过程中也将受到很大的土壤阻力。

(4)最深挖掘位置处的姿态。

此位置出现在动臂油杆全缩,斗杆与斗杆油缸铰接点、斗杆与铲斗铰接点及铲斗齿尖在同一直线上且垂直于挖掘面。

该位置处,铲斗中物料较多,土壤挖掘阻力较大,大臂、斗杆与铲斗的受力都很大,同时该位置也是用于计算斗杆与铲斗的危险情况的典型受力工况位置。

了解了挖掘机各个典型位置后,以保证挖掘机具有良好的综合性能为原则,包括能够得到较大的挖掘深度和挖掘半径等较大的挖掘范围;铲斗满斗时土壤不外卸,卸载时土壤能够卸除干净;并且考虑到反铲装置的强度等原则来确定动臂与斗杆之间、斗杆与铲斗之间的最大夹角和最小转角。

然后使用Mechanism中的“连接轴设置”功能,分别对动臂、斗杆和铲斗的运动范围加以限制。

然后进行运动分析,根据设定的运动模式,挖掘机就会在要求的范围内进行运动。

由分析结果可得到挖掘机铲斗的包络线图。

同时运动仿真的结果可以以动画的形式表现,可以在仿真完后,再回放结果,以观察每一个位置状态所对应的受力大小。

也可以以参数的形式输出,如根据分析结果,通过软件中相关功能的选择,可得到挖掘机的工作参数,如最大挖掘半径和最大挖掘深度,这样不仅可知零件之间是否干涉,干涉的体积有多大,还可获知挖掘机的设计是否满足性能要求。

根据仿真结果对设计的零件进行修改,可以大大的提高设计的效率,并为改善整机性能提供设计依据。

2.4 挖掘机工作过程仿真机性能参数优化主要完成的工作包括:(1)分析各铰点(如动臂-机座铰点;动臂缸-机座铰点;动臂-动臂缸铰点;动臂-斗杆铰点;动臂-斗杆缸铰点;斗杆-斗杆缸杆铰点;斗杆-铲斗缸杆铰点;铲斗缸杆-连杆-摇杆铰点;斗杆-摇杆铰点;斗杆-铲斗铰点;摇杆-铲斗铰点等)工作过程中(准备挖掘→挖掘→提升→卸载)力的变化情况以及最大值,方便轴套和销轴选取;(2)绘制挖掘曲线,验证最大挖掘高度、最大挖掘半径、最大挖掘深度等参数;挖掘机重要的设计参数也是评价挖掘机性能的主要参数是最大挖掘半径、最大挖掘深度、最大卸载高度,实现以上各参数必须合理设计动臂、斗杆、铲斗各部分尺寸,并配合各个液压缸以合适的伸长量,经过调整并结合手册中液压缸及缸杆推荐长度来最终确定。