滚镀酸性镀锌工艺

酸铜电镀工艺

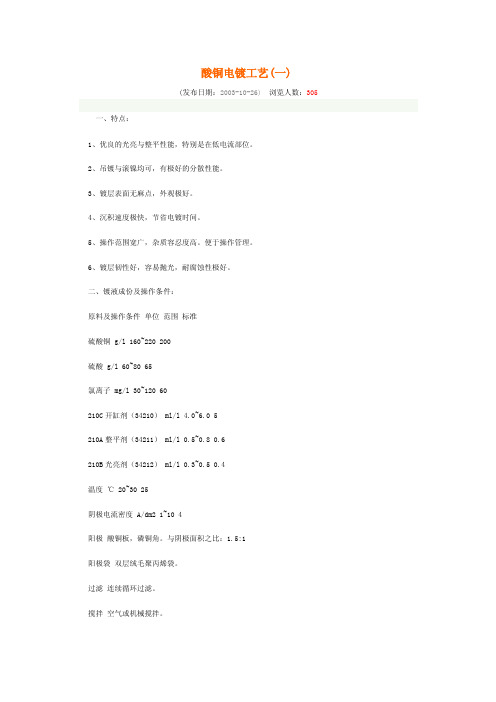

酸铜电镀工艺(一)(发布日期:2003-10-26)浏览人数:305一、特点:1、优良的光亮与整平性能,特别是在低电流部位。

2、吊镀与滚镍均可,有极好的分散性能。

3、镀层表面无麻点,外观极好。

4、沉积速度极快,节省电镀时间。

5、操作范围宽广,杂质容忍度高。

便于操作管理。

6、镀层韧性好,容易抛光,耐腐蚀性极好。

二、镀液成份及操作条件:原料及操作条件单位范围标准硫酸铜 g/l 160~220 200硫酸 g/l 60~80 65氯离子 mg/l 30~120 60210C开缸剂(34210) ml/l 4.0~6.0 5210A整平剂(34211) ml/l 0.5~0.8 0.6210B光亮剂(34212) ml/l 0.3~0.5 0.4温度℃ 20~30 25阴极电流密度 A/dm2 1~10 4阳极酸铜板,磷铜角。

与阴极面积之比:1.5:1阳极袋双层绒毛聚丙烯袋。

过滤连续循环过滤。

搅拌空气或机械搅拌。

1、注入二分之一的水于待用缸(或备用槽中),加热至40~50℃。

所用的水的氯离子含量应低于70毫克/升。

2、加入所需的硫酸铜,搅拌直至完全溶解。

3、加入2克/升活性碳粉,搅拌至少一小时。

4、用过滤泵,把溶液滤入清洁的电镀槽内。

加水到接近水位。

5、慢慢加入所需的硫酸。

此时会产生大量的热能,需强力搅拌,使温度不超过60℃。

6、把镀液冷却到25℃。

7、分析镀液氯离子含量,不足加入适量的盐酸或氯化钠,使氯离子含量达至标准。

8、按上表加入适量的添加剂搅拌均匀,在正常操作条件下,把镀液电解3~5安培小时/升,便可正式生产。

四、设备1、镀槽碳钢内衬橡胶或PVC,聚乙烯,聚丙烯等塑料。

注意槽体的绝缘和保温。

2、温度控制可用钛管冷却。

注意管道的绝缘,防止管子带电。

3、空气搅拌镀液需要平均而强烈的空气搅拌,所需气量约为15~20立方米/小时。

打气管最好离槽底50毫米,气管需钻有两排直径2~3毫米的小孔,45度角向槽底,两排小孔应相对交错,小孔间距离为80~100毫米。

镀锌工艺种类及介绍

镀锌工艺种类及介绍一、简介镀锌作为钢铁的阳极性镀层,是电镀业中用量最大的镀种。

而镀锌中用量最大的是氰化物镀锌工艺。

但是氰化物以其剧毒的性质而成为环境安全的重要威胁,从而很早就在我国兴起了开发无氰镀锌工艺的热潮。

结果是推动了镀锌技术和相关电镀技术的发展,使镀锌工艺有了很大的进步,出现了一批获得广泛应用的镀锌新工艺。

二、镀锌工艺的种类镀锌工艺归纳起来,主要有以下几种:(1)、氰化物镀锌氰化物镀锌是镀锌工艺中最成熟和最古老的工艺。

由于采用络合能力极强且表面活性好的氰化物为锌离子的配位体,使氰化物镀锌成为目前公认阳好的镀锌工艺。

在添加剂方面,以往有添加明胶或甘油来细化结晶的做法,现在则有了氰化物镀锌的光亮剂,可以获得光亮细腻的镀锌层,并保持其良好的延展性。

典型的氰化物镀锌参数如下:氰化锌:60g/L氰化钠:40g/L氢氧化钠:80g/LM比:2.7温度:20~40℃电流密度:2~5A/dm2【备注:M比是氰化钠的量与锌的含量的比值,一般控制在M=2.0~3.0】(2)、碱性锌酸盐镀锌这是最早开发成功的无氰镀锌新工艺,现在已经成为取代氰化物镀锌的主流工艺。

其主要原理是以氢氧化钠作为锌离子的配位体,同时主要靠添加剂和光亮剂来获得细致的结晶和光亮镀层。

碱性锌酸盐镀锌的成分主要就是氧化锌和氢氧化钠,原则上二者用量的比例为1:10,比如主盐为10g/L,则氢氧化钠的含量应该是100g/L。

在这个配方的基础上,只有加入添加剂,才可能镀得合格的镀层。

早期的这种碱性镀锌的主盐浓度不能太高,否则镀层质量不好。

现在新的镀锌添加剂已经可以使用较高的主盐,从而使碱性无氰镀锌能有很大的提高。

碱性镀锌工艺的相关参数如下:氧化锌:6.8~23.4(滚镀9~30)g/L氢氧化钠:75~150(滚镀90~150)g/L温度:18~50℃电流密度:0.5~6A/dm2阳极:铁板(另配溶锌槽)(3)、氯化物镀锌氯化物镀锌早期是以氯化铵型为主,现在已经发展为以氯化钾为主,是日用五金特别是滚镀锌中主流镀锌工艺,在光亮剂的作用下,所得镀锌层非常光亮,在光洁表面可获得镜面光泽。

镀锌、镀铬等8种电镀工艺原理与特点

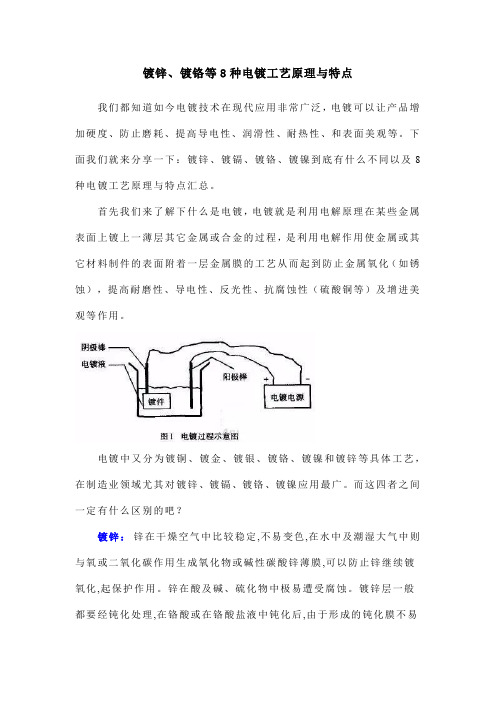

镀锌、镀铬等8种电镀工艺原理与特点我们都知道如今电镀技术在现代应用非常广泛,电镀可以让产品增加硬度、防止磨耗、提高导电性、润滑性、耐热性、和表面美观等。

下面我们就来分享一下:镀锌、镀镉、镀铬、镀镍到底有什么不同以及8种电镀工艺原理与特点汇总。

首先我们来了解下什么是电镀,电镀就是利用电解原理在某些金属表面上镀上一薄层其它金属或合金的过程,是利用电解作用使金属或其它材料制件的表面附着一层金属膜的工艺从而起到防止金属氧化(如锈蚀),提高耐磨性、导电性、反光性、抗腐蚀性(硫酸铜等)及增进美观等作用。

电镀中又分为镀铜、镀金、镀银、镀铬、镀镍和镀锌等具体工艺,在制造业领域尤其对镀锌、镀镉、镀铬、镀镍应用最广。

而这四者之间一定有什么区别的吧?镀锌:锌在干燥空气中比较稳定,不易变色,在水中及潮湿大气中则与氧或二氧化碳作用生成氧化物或碱性碳酸锌薄膜,可以防止锌继续镀氧化,起保护作用。

锌在酸及碱、硫化物中极易遭受腐蚀。

镀锌层一般都要经钝化处理,在铬酸或在铬酸盐液中钝化后,由于形成的钝化膜不易与潮湿空气作用,防腐能力大大加强。

对弹簧零件、薄壁零件(壁厚<0.5m)和要求机械强度较高的钢铁零件,必须进行除氢,铜及铜合金零件可不除氢。

镀锌成本低、加工方便、效果良好锌的标准电位较负,所以锌镀层对很多金属均为阳极性镀层。

应用:在大气条件和其他良好环境中使普遍使用镀锌。

但不宜作摩擦零件。

镀镉:与海洋性的大气或海水接触的零件及在70℃以上的热水中,镉镀层比较稳定,耐蚀性强,润滑性好,在稀盐酸中溶解很慢,但在硝酸里却极易溶解,不溶于碱,它的氧化物也不溶于水。

镉镀层比锌镀层质软,镀层的氢脆性小,附着力强,而且在一定电解条件下,所得到的镉镀层比锌镀层美观。

但镉在熔化时所产生的气体有毒,可溶性镉盐也有毒。

在一般条件下,镉对钢铁为阴极性镀层,在海洋性和高温大气中为阳极性镀层。

应用:它主要用来保护零件免受海水或类似的盐溶液以及饱和海水蒸气的大气腐蚀作用,航空、航海及电子工业零件、弹簧、螺纹零件很多都用镀镉。

酸性镀锌

酸性镀锌一、氯化铵镀锌氯化铵镀锌镀层结晶细致,镀层光泽美观,分散能力和深镀能力好,适合于复杂零件的电镀。

电流效率高,氢脆性较小,可直接镀在高强度钢、铸件、锻件、粉末冶金等特种材料上。

该工艺曾在我国普遍应用。

但早期的添加剂是海鸥洗涤剂型的,生产中发现该类镀液存在钝化膜易变色;镀液腐蚀性大;废水中重金属难处理,氨对鱼类有毒等问题。

从20世纪70年代后期逐渐被碱性无氰镀锌所取代。

为发挥弱酸镀锌的优点,80年代初期,无铵氯化物镀锌在我国崛起,铵盐镀锌面临着两个体系的挑战,应用量不断下降。

但由于酸性光亮剂在80年代末在中国迅速发展,特别是90年代末,不含苄叉丙酮的酸性镀锌光亮剂在氯化铵镀锌体系的使用表现出了杰出性能,使铵盐镀锌深受一部分用户的青睐,特别是自动线上尤受欢迎。

该体系的主要特点为①不使用络合剂如氨三乙酸、柠檬酸减少污水处理压力、;②不必使用硼酸等缓蚀剂,且p H值很稳定,因为氯化铵本身就是一种缓冲剂;③镀液抗杂能力更强,特别是铁离子,即使镀液变成红色,不处理,仍能镀出光亮的产品;④镀层抗变色能力大大提高,比钾盐镀锌更好,不像使用海鸥洗涤剂体系那么容易变色;⑤深镀能力超过氰化镀锌;⑥耐高温,镀液试验浊点超l00℃;⑦添加剂稳定,镀液为澄清透明,淡如水,分解产物少;⑧光亮剂消耗量省,所以特别是自动线生产的还是被广泛使用。

例如E k e m-921。

氯化铵镀锌的工艺规范(见表3~1—6)。

表3—1—6氯化铵镀锌的工艺规范(一)镀液配制方法和维护要点1.E k e m-921镀液配制方法(1)将计算量的氯化铵倒入槽中,先用总体积2/3的热水溶解;(2)氯化锌用少量水溶解后,在搅拌中加入槽中;(3)加入0.5m L/L~1m L/L双氧水,搅拌30m i n;(4)在强烈搅拌下逐渐加入1g/L~2g/L锌粉,再搅拌30m i n;(5)静置1h~2h,过滤;(6)加入E k e m-921A柔软剂及E k e m-9218光亮剂并搅拌均匀;(7)加水至规定体积,在0.1A/d m2~0.2A/d m2电流下,用瓦楞板电解4h~12h后,试镀。

酸性镀锌和碱性镀锌的工艺

酸性镀锌和碱性镀锌的工艺

酸性镀锌和碱性镀锌是两种不同的镀锌工艺,它们在镀锌过程中使用的化学物质和工艺条件有所不同。

酸性镀锌工艺是指在酸性条件下进行镀锌处理的工艺。

在这种工艺中,通常使用硫酸或氯化铁等酸性溶液来溶解锌盐,然后通过电化学反应将锌层沉积在金属表面上。

这种工艺通常用于镀锌薄钢板和管材。

碱性镀锌工艺则是指在碱性条件下进行镀锌处理的工艺。

在这种工艺中,通常使用氢氧化钠或氢氧化钾等碱性溶液来溶解锌盐,然后进行电化学反应将锌层沉积在金属表面上。

这种工艺通常用于镀锌重型钢材和大型零部件。

总的来说,酸性镀锌工艺更适用于细小的金属零件,而碱性镀锌工艺更适用于较大和较重的金属零件。

两种工艺都需要严格控制工艺条件和化学物质的使用,以确保镀锌层的质量和均匀性。

RC-918酸性镀锌工艺

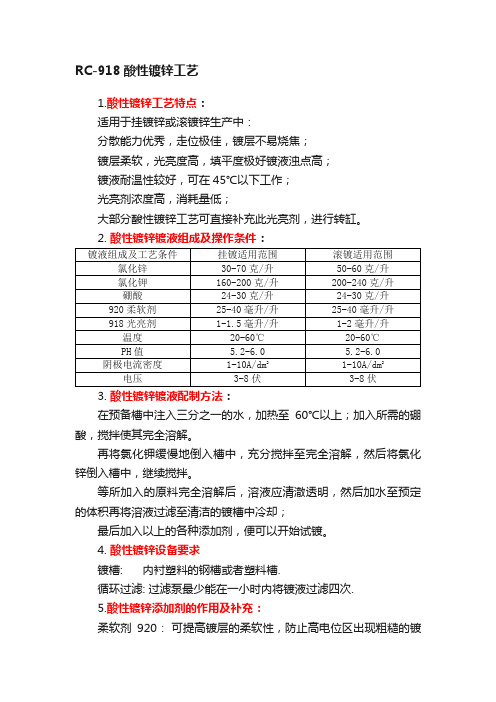

RC-918酸性镀锌工艺1.酸性镀锌工艺特点:适用于挂镀锌或滚镀锌生产中:分散能力优秀,走位极佳,镀层不易烧焦;镀层柔软,光亮度高,填平度极好镀液浊点高;镀液耐温性较好,可在45℃以下工作;光亮剂浓度高,消耗量低;大部分酸性镀锌工艺可直接补充此光亮剂,进行转缸。

2.酸性镀锌镀液组成及操作条件:3.酸性镀锌镀液配制方法:在预备槽中注入三分之一的水,加热至60℃以上;加入所需的硼酸,搅拌使其完全溶解。

再将氯化钾缓慢地倒入槽中,充分搅拌至完全溶解,然后将氯化锌倒入槽中,继续搅拌。

等所加入的原料完全溶解后,溶液应清澈透明,然后加水至预定的体积再将溶液过滤至清洁的镀槽中冷却;最后加入以上的各种添加剂,便可以开始试镀。

4.酸性镀锌设备要求镀槽: 内衬塑料的钢槽或者塑料槽.循环过滤: 过滤泵最少能在一小时内将镀液过滤四次.5.酸性镀锌添加剂的作用及补充:柔软剂920:可提高镀层的柔软性,防止高电位区出现粗糙的镀层,同时提高对主光剂的增溶性,对铁杂质具有良好的容忍度。

光亮剂918:可提高镀层的光亮度和填平度,并改善低电位区镀层的光亮度;过量时镀层变得粗糙,低电位区走位变差。

6.酸性镀锌添加剂的消耗量:柔软剂920: 80-120毫升/KAH光亮剂918: 80-120毫升/KAH7.酸性镀锌环保与安全为了避免产品对人及环境的危害,获得产品的安全说明书及环境保护说明书是必要的。

本公司产品的安全技术说明书(MSDS)包含了这些说明。

8.酸性镀锌质保我公司为产品质量提供在有效的法律范围内的责任担保。

客户对产品进行再包装后的产品质量不在我公司的质保范围内。

在使用时,无论用户有任何问题,本公司技术服务人员将随时解答。

9.酸性镀锌产品颜色及包装柔软剂920为无色稠状液体,用塑料桶包装。

包装规格为25kg/pcs。

光亮剂918为无色或微黄色液体,用塑料桶包装。

包装规格为25kg/pcs。

滚镀锌工艺的基本流程

滚镀锌工艺的基本流程The basic process of hot-dip galvanizing technology is an essential aspect of metal production and fabrication. 滚镀锌工艺的基本流程是金属生产和加工的重要环节。

It involves coating steel or iron with a layer of zinc, which provides protection against corrosion and extends the lifespan of the metal. 这涉及将钢铁涂上一层锌,可提供防腐蚀的保护,并延长金属的使用寿命。

The process typically consists of several stages, including surface preparation, galvanizing, and post-treatment. 通常包括几个阶段,包括表面处理、镀锌和后处理。

The first stage of the hot-dip galvanizing process is surface preparation. 滚镀锌工艺的第一阶段是表面处理。

This involves cleaning the steel or iron to remove any rust, dirt, or grease that may be present. 这需要清洁钢铁,以去除可能存在的任何锈蚀、污垢或油脂。

The goal is to create a clean surface that will allow the zinc to adhere properly. 目标是创建一个清洁的表面,以确保锌能够正确附着。

This is typically achieved through a process of degreasing, pickling, and fluxing. 通常通过去油、酸洗和通量处理来实现。

酸性镀锌光亮剂配方成分,生产工艺及配制方法

酸性镀锌光亮剂配方成分,生产工艺及配制方法酸性镀锌光亮剂配方组成,配制方法及性能研究导读:本文详细介绍了酸性镀锌光亮剂的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

酸性镀锌光亮剂广泛应用在电镀行业,禾川化学引入尖端配方截获技术,专业专门从事酸性光亮剂成分分析、配方还原成、研发外包服务,为镀锌光亮剂有关企业提供更多一整套配方技术解决方案。

一、背景酸性镀锌包含氯化钾镀锌、氯化钠镀锌、铵盐镀锌、硫酸盐镀锌等。

其所用光亮剂均为组合型光亮剂,而且共同组成成分基本相同,在某些情况下,甚至可以通用型。

当然,硫酸盐镀锌工艺由于盐浓度较低,所以光亮剂的耐盐性建议较低。

如何恰当挑选、采用酸性镀锌光亮剂,就沦为工艺若想顺利的关键。

同样,嵌入不好的光亮剂,如果使用不当也能够增添很多工艺故障。

禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

样品分析检测流程:样品证实―物理表观前处置―大型仪器分析―工程师解谱―分析结果检验―时程技术服务。

存有任何配方技术难题,可以即刻联系禾川化学技术团队,我们将为企业提供更多一站式配方技术解决方案!配方分析/成分检测/研发外包/工业诊断二、酸性镀锌光亮剂2.1酸性镀锌光亮剂特性2.1.1物理性能选用氯化物镀锌光亮剂,首先要看其外观,一般为棕黄色剂红棕色半透明粘性液体,近来市场上也出现了无色半透明光亮剂;二要测其ph值,一般在6、7之间为好,因为接近镀液ph值,长期使用易保持镀液ph值的稳定;三要测其比重,确定光亮剂的浓度,要求在1.07g/cm3以上;四要测其粘度,确定水溶性,要求适度,若粘度过大,水溶性不好,在电镀中易形成缸脚。

2.1.2化学性能1)浊点必须低,浊点就是氯化物镀锌光亮剂中非常关键的参数,通常摆镀液建议光亮剂浊点在55e以上,对滑镀液,建议光亮剂浊点在60e以上,测定方法就是:将巴列德光亮剂的镀液水浴加热,至镀液浑浊,然后加热,测量镀液由浑浊转回回应透明化时温度,即为浊点。

滚镀锌工艺

滚镀锌工艺规程1 工艺流程上挂→除油除锈→水洗→中和→水洗→喷淋水洗→镀锌→回收→回收→水洗→喷淋水洗→出光→水洗→钝化(兰白、彩色、黑色)→水洗→喷淋水洗→热水洗→下挂2 主要工序工艺规范2.1除油除锈盐酸(比重1.16以上)400~600毫升/升酸性除油剂10~20克/升温度室温2.2镀锌氯化钾200~240克/升氯化锌50~80克/升硼酸25~30毫升/升柔软剂12~20毫升/升光亮剂0.5~1.0毫升/升PH 4.8~5.4温度10~50℃时间视镀层厚度而异阴极电流密度200~400安/桶阴阳极面积比1:1.5~2.02.3出光硝酸(比重1.6以上)10~30毫升/升温度常温时间5~10秒2.4钝化2.4.1兰白钝化三价铬兰白钝化剂80~100毫升/升PH值 1.8~2.0温度室温时间10~20秒2.4.2彩色钝化三价铬彩色钝化剂80~100毫升/升PH值 2.0~2.4温度室温时间30~60秒2.4.3黑色钝化三价铬黑色钝化剂A 100毫升/升三价铬黑色钝化剂B 100毫升/升PH值 1.8~2.2温度室温时间10~30秒2.5热水洗镀层封闭剂30~50毫升/升时间5~10秒温度≥60℃3 镀液配制步骤①在镀槽中注入50%水。

②在不断搅拌下将计算量的氯化钾和氯化锌溶解。

③在另一容器中用10倍于计算量硼酸的热水(80℃以上)溶解硼酸,完全溶解后注入镀槽中和已溶解的氯化钾,氯化锌溶液混合均匀。

④加入1-2毫升/升双氧水(稀释3倍以上)充分搅拌。

⑤加入1-2毫升/升锌粉,充分搅拌2小时以上。

⑥用精密PH试纸测试镀液的PH值,将其调整到工艺规范的范围内。

如PH值偏高,用5%稀盐酸调低,如PH值偏低,用5%氢氧化钠溶液调低。

⑦阴极上挂瓦楞钢板用0.2-0.3安/分米²小电流电解数小时后观察镀锌层有无异常。

⑧镀层若无异常,即可加入所需光亮剂、柔软剂(用水稀释5倍以上),并搅拌均匀即可试镀。

酸性滚镀锌工艺的维护

a ii b re zn lt gp o e swa a e icc lrd 5 5 / cdc a r l icpai r c s sm d :zn ho ie4 ~ 5 g L,p t sim h o ie2 0 2 0 g L,b rca i 0~ 3 n o asu c lrd 0 ~ 3 / o i cd 3 5 g L,4 1manb ihe e / 0 i r tn r1mL/ g L,4 1 acso ilbihe e 0 mL/ 0 ces r r tn r3 a g L,p v le4 5 5 5 otg . ~ 6 5 V ,tmp rt r H au . ~ . ,v l e 5 5 a . e eau e

中图 分 类 号 : Q 5 T 13

文献标识码 : A

文 章 编 号 : 0 04 4 ( 0 2 0 — 0 5 0 1 0 —7 22 1 )20 0—3

0 前 言

酸 性镀 锌 由于 历 史较 短 , 其工 艺 中存 在 的 问题

还没 有 得到很 好 的解 决 。 电镀 添加 剂供 应商 的研 究 成果 能 够解决 挂 镀 生 产 中 出现 的 问题 , 还 不 能 够 但 解决 滚镀 生产 中存 在 的问 题 。为 此 , 文 总结 了维 本

一

这 种现象 的出现 , 能 是 光 亮 剂 中 的某 些 中 间体 的 可

还 原性 随 p 值 的升 高 而迅 速 增 加 , 氧 化 F 相 H 与 e

比, 双氧水 氧 化这 些 中间体 的速 率 提高得 更 快 。

2 4 处 理 方 法 .

由上述 试 验 结 果 可知 : 向酸性 镀 锌 溶 液 中加 入

V 13 . o _. 2 No 2

酸性光亮镀铜工艺及配方

酸性光亮镀铜工艺及配方一、酸性镀铜光亮剂特点:1、快速出光,特好的填平度,即使低电流密度区也可得到极高的填平度。

2、广泛的电流密度范围均可得到镜面亮度。

3、工作温度范围宽,18—< xmlnamespace prefix ="st1" ns ="urn:schemas-microsoft-com:office:smarttags" />40℃都可得到镜面亮度。

4、镀层内应力低,延展性好,电阻率低,可应用于各种不同的基体材料电镀。

铁件、锌合金件、塑胶件等同样适用。

5、光亮剂对杂质容忍度高,性能稳定,易于控制。

一般在使用一段长时间(约800-1000安培小时/升)后,才需用活性碳粉处理。

6、沉积速度快。

在4.5安培/平方分米的电流密度下,每分钟可镀1微米的铜层,电镀时间因而缩短。

(酸性镀铜溶液是一种强酸性的简单盐电镀溶液,镀液中没有使用络合剂。

)二、电镀工艺条件:原料范围标准硫酸铜200-240g/L220 g/L硫酸55-75g/L65 g/L氯离子15-70mg/L20-40mg/LBFJ-210Mμ5-12ml/L8 ml/LBFJ-210A0.5-1.0ml/L0.6 ml/LBFJ-210B0.5-1.0ml/L0.6 ml/L温度18-40℃24-28℃阴极电流密度0.5-10A/dm2阳极电流密度 1.5-8A/dm2搅拌空气搅拌空气搅拌三、镀液的配制:1、先在镀槽中(待用缸或备用缸)加入1/2体积蒸馏水或去离子水,加热至40-50°。

(所用水的氯离子含量应低于70mg/L(ppm))。

2、加入计算量的硫酸铜,搅拌至完全溶解。

3、加入活性炭2g/L,搅拌1小时后静止8小时用过滤泵,把溶液滤入清洁的电镀槽内。

加去离子水至规定体积。

4、在不断搅拌下慢慢加入计算量的化学纯硫酸,(注意:此时会产生大量热能,故需强力搅拌,慢慢添加,以使温度不超过60℃。

镀锌生产工艺

一、各厂人员编制(附表1)二、镀锌工艺流程图(附图1)三、酸洗工序酸洗组长的职责范围:①组织协调好本组人员做好酸洗工序的工作。

②按照质量控制与管理制度做好黑管进厂检验及对调入车间在酸洗前拆包检验,③交接班时了解钢管的规格、件数。

按生产科下的排产单安排酸洗。

了解设备的运转情况。

④严格按照工艺规程规定的酸洗方法、酸洗液浓度、温度、时间、翻动次数、盐酸配制、溶剂添加、过滤等操作。

⑤做好本工序焊管检测工作。

⑥做好交接班的记录和各种报表的填写。

酸洗工职责范围:⑴认真检查钢管规格,测量钢管外径、壁厚长度。

按生产科下达的排产单依次生产。

⑵严格按工艺规程规定的酸洗方法、酸洗液浓度、温度、时间、翻动次数进行操作。

⑶按酸洗液浓度的不同依次把钢管吊入进行酸洗。

⑷将钢管妥善地放入槽内,酸洗好后吊出槽外要倾斜地排出酸液。

⑸随时与前后工序联糸,保证前后钢管生产平衡,确保正常生产。

⑹交接班时双方必须交待及听清楚酸槽及其它设备的使用情况、钢管规格及数量,按照规定交下班足以酸洗好的钢管数量,以使接班工人立即生产。

⑺做好车间卫生.焊管质量入车间检验(由酸洗工负责)(一)焊管质量要求:(依据质量控制与管理制度)1、钢管表面要光滑,不允许有折叠、裂缝、重皮、分层、搭焊等缺陷存在,允许有壁厚负偏差范围的划伤,不允许有严重划伤、焊缝错位、烧伤和结疤。

2、内焊缝质量:焊筋牢固,粗细均匀,呈铁丝状,内焊筋高于0.5毫米。

3、外径和椭圆度符合下表规定椭圆度及外径允许偏差附表2 单位MM4、定尺长度:6米;公差范围:4分—2寸在0—5毫米内,2.5—4寸在0----10毫米内,5---8寸在0---15毫米范围内。

5、弯曲度:钢管应为使用性平直,最大偏差为1‰。

6、管头质量:管头无毛刺,管端头截面与中心线垂直,无斜面,偏差应小于3度。

(二)焊管检验方法:⑴开口:检查管头是否有开割现象。

⑵裂缝:锤震后目测,焊筋处有无开裂现象。

⑶接头:观看同一只管上是否有对接现象。

热镀锌厂盐酸酸洗工艺控制

热镀锌厂盐酸酸洗工艺控制热镀锌厂盐酸酸洗工艺控制对盐酸洗槽的控制,最主要的在于控制酸洗时间及酸洗槽的寿命,从而确保酸洗槽的最大生产力和使用寿命。

1、最佳酸洗效果要获得最佳的酸洗效果,首先要控制好盐酸的浓度,其次要控制好酸洗溶液中铁离子(铁盐)的含量。

因为不只是酸的浓度会影响工件的酸洗效果,铁离子(铁盐)的含量会导致酸洗溶液质量分数的降低,从而对工件的酸洗效果、速度也有影响。

值得注意的是,为了获得最佳的酸洗效率,酸洗溶液中还必须含有一定数量的铁离子(铁盐)。

由“盐酸最佳化酸洗曲线图”我们可以看出,盐酸浓度愈低、铁离子(铁盐)容许含量愈高,当然此时酸洗速度亦愈趋缓慢。

(1)酸洗时闾事实上,酸洗时间基本上是取决于盐酸/铁离子(铁盐)的浓度以及酸洗液的温度。

酸洗时间对上锌量的关系:有一个在热浸镀锌操作中众所周知的事实,即镀锌工件的采用保护过酸洗会导致更多的上锌量,即“过酸洗”会增加锌耗量。

一般情况在酸洗池中浸1小时已足使铁锈完全去除,有时在工厂的工作条件下可以将镀辞工件放在酸洗池中过夜,即浸10~ 15小时。

这样的镀锌工件比按正常时间酸洗的要镀上更多的锌。

(2)最佳酸洗工件的最佳酸洗效果,应该是在盐酸浓度和析出的铁离子(铁盐)浓度达到相对平衡时。

蓝色中间曲线,可以看出如何在酸洗浓度250g/1时,维持工件最佳酸洗效果的相关参数:酸洗浓度250g/l,铁离子(铁盐)为0,只获得50%的效果。

酸洗浓度250g/1,铁离子(铁盐)在15?20%,可获得最佳的效果。

酸洗浓度250g/l,铁离子(铁盐)在?50%,酸洗效果最差,呈饱和状态。

整体而言,酸洗速率随盐酸浓度降低而降低。

图例解释:浓度100g/l的HCl,一开始溶液中需要50g/l铁离子(铁盐),而达饱和点则含有152g/l的铁离子(铁盐)。

浓度150g/l的HCl溶液,则一开始需要25g/l的铁离子(铁盐),饱和点则为110g/1的铁离子(铁盐)。

(3)酸效下降补救方式当酸洗溶液因为铁离子(铁盐)含量饱和而降低或者失去酸洗作用时,可以用水稀释来恢复酸洗功能,虽然盐酸浓度降低,但仍能发挥酸洗功能,只是速率较慢。

镀锌制造工艺技术

镀锌制造工艺技术

镀锌制造工艺技术是将锌镀层形成在钢铁制品表面的一种技术,可以提高钢铁制品的耐腐蚀性和使用寿命。

下面我将详细介绍镀锌制造工艺技术的流程和主要步骤。

首先,镀锌制造工艺技术的第一步是对钢铁制品进行表面处理。

这个步骤的目的是去除钢铁表面的油污、锈蚀物和其他杂质,以便使锌能够更好地附着在钢铁表面。

表面处理的方法可以是酸洗、喷射清理或机械刷洗等。

然后,处理后的钢铁制品会进入预处理槽中进行镀前处理。

这个步骤的目的是为了进一步清洁和活化钢铁表面,以提高镀层的附着力。

常用的镀前处理方法包括磷化、除油和活化等。

其中,磷化是将钢铁表面添加磷化剂,以形成一层磷化物。

这层磷化物能够增加锌的附着力,提高镀层的质量。

接下来,处理后的钢铁制品会进入电镀槽中进行电镀。

电镀是利用电化学原理,在钢铁表面形成一层锌镀层。

电镀槽中的锌盐溶液通过电流的作用,将锌镀层均匀地沉积在钢铁表面上。

这个步骤还包括控制电流密度、镀液温度和镀液浓度等参数,以确保锌镀层的均匀性和厚度。

最后,镀锌制造工艺技术的最后一步是进行后处理。

后处理步骤的目的是去除残留在钢铁表面的无用杂质和残余镀液。

常用的后处理方法包括水洗、干燥和包装等。

水洗可以去除残余的镀液,干燥可以防止镀层生锈,包装可以保护镀锌制品在运输和储存过程中不受损坏。

总之,镀锌制造工艺技术是一种提高钢铁制品耐腐蚀性的重要技术。

通过正确的工艺流程和合理的操作步骤,可以获得高质量的锌镀层,从而延长钢铁制品的使用寿命。

滚镀锌工艺流程及原理

滚镀锌工艺流程及原理英文回答:Galvanizing is a process of applying a protective zinc coating to steel or iron to prevent corrosion. It is commonly used in various industries, such as construction, automotive, and manufacturing. The galvanizing process involves several steps and follows a specific set of principles.The first step in the galvanizing process is surface preparation. The steel or iron is cleaned to remove any dirt, oil, or rust that may be present on the surface. This is usually done through a process called degreasing, where the metal is immersed in a hot alkaline solution. After degreasing, the metal is rinsed and then pickled in an acidic solution to remove any scale or oxides.Once the surface is clean and free of impurities, the metal is ready for the galvanizing bath. The galvanizingbath consists of molten zinc, which is heated to a temperature of around 450°C (840°F). The metal is immersed in the bath and held there for a specific periodof time, typically between 3 to 5 minutes. During this time, the zinc reacts with the iron or steel to form a series of intermetallic layers, creating a bond between the zinc and the metal substrate.After the metal has been galvanized, it is removed from the bath and allowed to cool. The zinc coating on the surface of the metal solidifies and forms a protective barrier against corrosion. The thickness of the zinccoating can vary depending on the application and the desired level of protection. In general, the thicker the coating, the longer the lifespan of the galvanized metal.Galvanizing can be done using different methods, suchas hot-dip galvanizing and electro-galvanizing. Hot-dip galvanizing is the most common method and involves immersing the metal in a bath of molten zinc. Electro-galvanizing, on the other hand, uses an electric current to deposit a thin layer of zinc onto the surface of the metal.In conclusion, the galvanizing process involves surface preparation, immersion in a molten zinc bath, and the formation of a protective zinc coating on the metal surface. This process helps to prevent corrosion and extend the lifespan of the steel or iron. Galvanizing is a widely used and effective method of protecting metal from the elements.中文回答:镀锌是一种在钢铁表面涂覆一层防腐的锌涂层,以防止腐蚀。

镀锌技术工艺流程

镀锌技术工艺流程镀锌技术工艺流程是将铁、钢制品等材料表面涂覆一层锌,以防止铁、钢制品氧化和腐蚀的工艺。

下面是一种常见的镀锌技术工艺流程:1. 预处理:首先,将需要进行镀锌的铁、钢制品进行酸洗和去油处理,以确保表面干净无杂质。

这一步可以采用酸洗或水洗的方法,将表面的铁锈、油脂等污物去除。

2. 浸泡洗净:将经过预处理的铁、钢制品浸泡在洗涤槽中,用淋洗或浸泡的方式彻底清洗表面的残留污物。

洗净后,再用清水进行漂洗。

3. 镀锌:将预处理和洗净后的铁、钢制品放入镀锌槽中,进行镀锌处理。

镀锌槽内装有含锌盐溶液和其他添加剂的镀锌液,通常是以熔融锌的形式进行。

在经过一系列的工艺和控制步骤后,锌会与铁、钢制品的表面发生化学反应,形成一层锌涂层。

4. 控制工艺参数:在进行镀锌过程中,需要控制一些工艺参数,确保镀层质量和工艺稳定。

其中包括镀液温度、镀液浓度、镀液的流动速度和铁、钢制品的浸泡时间等。

这些参数的控制对于保证锌层的均匀性、附着力以及不同部位的镀层厚度均匀性非常关键。

5. 冷却和干燥:镀锌完成后,需要将镀锌的铁、钢制品从锌槽中取出,通过冷却设备进行冷却。

冷却后,将其置于通风的地方进行自然干燥。

6. 检验和包装:镀锌工艺完成后,需要进行一系列的检验,以确保镀锌层质量符合要求。

常见的检验项目包括镀层的厚度、附着力、均匀性等。

合格的镀锌产品经过检验后,会进行包装,以便运输和储存。

镀锌技术工艺流程的实施,不仅可以提高铁、钢制品的防腐蚀性能,延长其使用寿命,还可以赋予其较好的装饰效果。

而且镀锌工艺具有成本低、操作简单等优点,被广泛应用于建筑、汽车制造、航空航天等各个领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

30×5

458

352

50×5

763

587

80×10

1620

1246

125×10

2531

1947

15×3

199

153

30×8

548

421

50×6

813

624

100×6

1625

1250

140×8

2555

1965

15×5

229

176

30×10

608

467

50×8

913

702

100×8

1825

1404

滚镀酸性镀锌工艺一、工Fra bibliotek概略二、成本估算

以漳州螺丝件普通镀锌单价700-800元/吨(不含税)

人工成本:15%左右金属成本:10-15%化工原料成本:4-6%盐酸成本:5-10%添加剂成本:3-5%

综合成本350-400元/吨

三、效率计算

以每天18小时生产20吨计算,滚镀电镀时间一般为40-60min。

附:铜铝铁的导电性能

一般铜导线载流量导线的安全载流量是根据所允许的线芯最高温度、冷却条件、敷设条件来确定的。一般铜导线的安全载流量为5~8A/(mm)2,铝导线的安全载流量为3~5A/(mm)2。

铜铝排安全载流表(A)

规格

铜

铝

规格

铜

铝

规格

铜

铝

规格

铜

铝

规格

铜

铝

10×3

133

102

20×8

365

281

40×8

730

562

60×10

1215

935

120×10

2430

1869

10×5

153

118

20×10

405

312

40×10

810

623

80×6

1300

1000

125×6

2031

1561

10×8

183

140

30×3

398

306

50×4

713

548

80×8

1460

1123

125×8

2281

1755

10×10

203

60×8

1095

842

120×8

2190

1685

截面mm×mm

140×10

2835

2181

15×10

304

234

40×4

570

438

50×10

1013

779

100×10

2025

1558

150×6

2438

1875

20×3

265

204

40×5

610

469

60×6

975

750

120×6

1950

1500

150×8

2738

2106

20×5

305

235

40×6

650

500

设计8桶生产线,每桶工作量150Kg,工作时间60min,每小时产量1200公斤,每天满负荷产量21.6吨

设计20桶生产线,每桶工作量60Kg,工作时间60min,每小时产量1200公斤,每天满负荷产量21.6吨

*8桶生产线占地较小,但镀槽需要特殊订制;20桶生产线漳州不少滚镀桶均能达到60Kg的负载量,占地面积大、需配置较多工人。