设备利用率分析表

设备利用率——精选推荐

设备利用率1设备效率半导体工业极大依赖于半导体制造设备的投资,而且是同步增长的。

随着设备的硅片尺寸大直径化、设备的高精度化、自动化,设备价格日益昂贵化,工艺线的设备总投资更是成倍地增长。

对工艺线来说,在设备投资加大的同时,设备折旧的负担也加大,设备折旧与维修占硅片加工总成本的最大比重[1],设备效率和设备能力能否达到其最大利用率是决定硅片成本的重要因素之一,因此设备效率和设备能力已成为半导体制造者非常关心的问题。

国际半导体设备与材料组织(SEMI)于1999年提出了一种能准确计算设备效率的方法--全面设备效率(OEE)。

1.1OEE简介OEE考虑了设备所有的运行情况,完全依据设备的状态时间计算[2](见图1),计算方便准确,并且更加适合柔性生产设备,弥补了SEMI以往计算效率方法的不足。

SEMI将全面设备效率定义为可用效率(AE或称UpEfficiency)、生产效率(OE)、速率效率(RE)和质量效率(QE)之积,具体OEE模型如下所示[3]OEE=AE×OE×RE×QE其中,A E:%设备完好且能进行工艺的时间占总时间的比例;O E:%设备进行工艺的时间占可用时间的比例;R E:%设备加工的理论生产时间占生产时间的比例;Q E:%有效加工的理论生产时间(无废片、无回流)占总理论生产时间的比例或%工艺完成后的硅片数占总硅片数的比例。

1.2OEE的计算虽然SEMI组织已经给了OEE的计算方法,但是半导体公司根据其自身的特点给出了简单的OEE计算方法,下面将介绍两种常用的计算方法,以单台设备一天为例(1)OEE=理论生产时间÷总时间其中,理论生产时间=(当天工艺i加工的硅片数×工艺i每片理论加工时间,n为当天的工艺总数);总时间=24h。

(2)OEE=实际出产的硅片数÷理论出产的硅片数。

表1是国内某半导体制造有限公司运用第一种方法的OEE实例。

设备利用率及停机率

2015年设备利用率/停机率

编制:M审核:G批准:H

一月份设备利用率及故障

编制:M

审核:

G

批准:

H

二月份设备利用率及故障

编制:M

审核:

G

批准:

H

三月份设备利用率及故障

编制:M

审核:

G

批准:

H

四月份设备利用率及故障

编制:M

审核:

G

批准:

H

五月份设备利用率及故障

编制:M

审核:

G

批准:

H

六月份设备利用率及故障

编制:M

审核:

G

批准:

H

七月份设备利用率及故障

编制:M

审核:

G

批准:

H

八月份设备利用率及故障

编制:M

审核:

G

批准:

H

九月份设备利用率及故障

编制:M

审核:

G

批准:

H

十月份设备利用率及故障

编制:M

审核:

G

批准:

H

十一月份设备利用率及故障

编制:M

审核:

G

批准:

H

十二月份设备利用率及故障

编制:M

审核:

G

批准:

H。

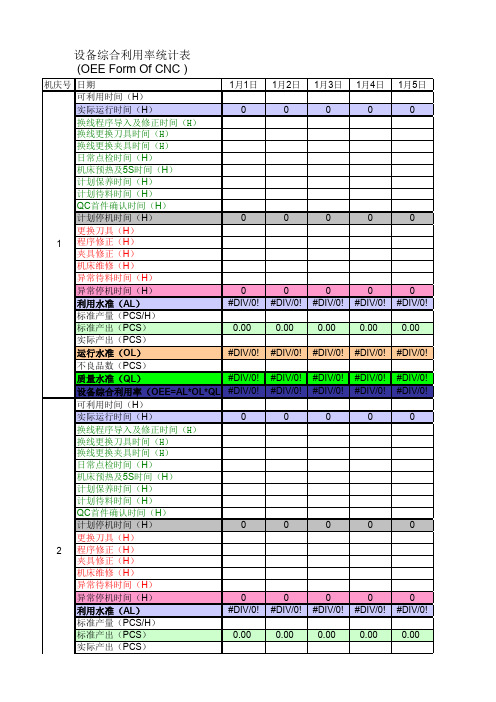

设备综合利用率统计表

可利用时间(H)

实际运行时间(H)

0

0

0

0

0

换线程序导入及修正时间(H)

换线更换刀具时间(H)

换线更换夹具时间(H)

日常点检时间(H)

机床预热及5S时间(H)

计划保养时间(H)

计划待料时间(H)

QC首件确认时间(H)

计划停机时间(H)

0

0

0

0

0

更换刀具(H)

11 程序修正(H) 夹具修正(H)

机床维修(H)

换线更换刀具时间(H)

换线更换夹具时间(H)

日常点检时间(H)

机床预热及5S时间(H)

计划保养时间(H)

计划待料时间(H)

QC首件确认时间(H)

计划停机时间(H)

0

0

0

0

0

更换刀具(H)

6 程序修正(H) 夹具修正(H)

机床维修(H)

异常待料时间(H)

异常停机时间(H)

0

0

0

0

0

利用水准(AL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

异常待料时间(H)

异常停机时间(H)

0

0

0

0

0

利用水准(AL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

标准产量(PCS/H)

标准产出(PCS)

0.00

0.00

0.00

0.00

0.00

实际产出(PCS)

运行水准(OL)

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

换线更换刀具时间(H)

设备使用情况统计报告

设备使用情况统计报告一、引言设备使用情况统计报告旨在对公司各类设备的使用情况进行梳理和分析,以便更好地管理和优化设备资源。

本报告将详细介绍不同类型设备的数量、使用率以及维护情况,并提出相应的改进建议,为公司的设备管理提供参考。

二、设备分类及数量统计根据公司的设备清单,我们对设备进行了分类,并统计了各类设备的数量。

具体统计结果如下:1. 办公设备办公桌椅:50套电脑:100台打印机:20台复印机:15台电话:50部2. 生产设备加工设备:30台生产线机器人:10台检测设备:5台仪器设备:8台3. 仓储设备叉车:5台货架:20个4. 通信设备路由器:10台交换机:15台无线AP:30个三、设备使用率统计为了掌握设备的实际利用情况,我们对各类设备的使用率进行了统计。

以下是我们的调查结果:1. 办公设备使用率办公桌椅使用率:90%电脑使用率:95%打印机使用率:85%复印机使用率:80%电话使用率:70%2. 生产设备使用率加工设备使用率:70%生产线机器人使用率:90%检测设备使用率:80%仪器设备使用率:75%3. 仓储设备使用率叉车使用率:60%货架使用率:85%4. 通信设备使用率路由器使用率:95%交换机使用率:90%无线AP使用率:80%四、设备维护情况统计设备的正常维护和保养对于延长设备使用寿命和提高设备运行效率至关重要。

我们对设备的维护情况进行了统计,并列举如下:1. 办公设备维护情况办公桌椅维护及时率:80%电脑维护及时率:90%打印机维护及时率:85%复印机维护及时率:70%电话维护及时率:75%2. 生产设备维护情况加工设备维护及时率:75%生产线机器人维护及时率:85%检测设备维护及时率:80%仪器设备维护及时率:90%3. 仓储设备维护情况叉车维护及时率:70%货架维护及时率:80%4. 通信设备维护情况路由器维护及时率:90%交换机维护及时率:80%无线AP维护及时率:85%五、改进建议根据设备使用情况统计结果,我们为公司的设备管理提出以下改进建议:1. 针对设备使用率高的办公设备,可以考虑适当增加数量,提高员工的工作效率。

设备统计分析表

设备分析统计表

__________年______月

项目

使用部门

A类

A、B、C类

在藉设备数量

运行时间

故障次数

MTBF

设备利用率

使用台数

故障次数

维修时间

设备故障率

MTTRBiblioteka 组装课包装课冲床课

橡胶课

烤漆课

工模课

总务课

合计

主要故障设备及原因分析:

改善措施及建议:

备注说明:

批准:审核:制订:

说明:1、设备利用率=设备运行时间/负荷时间(在藉设备总数)。(统计A类设备)

2、MTBF(平均故障间隔时间)=设备运行时间/故障次数;(统计A类设备)

3、设备故障率=故障次数/使用设备台数。(统计A、B、C类设备)

4、MTTR(平均修复时间)=维修时间/故障次数;(统计A、B、C类设备)

KK-6.3XXXXX

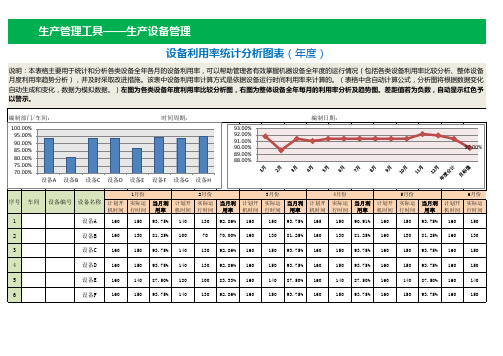

设备利用率统计分析图表(年度)

130 81.25% 160

130 81.25% 160

130 81.25% 1860

1500

93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150 93.75% 1900

1780

93.75% 160

设备名称

计划开 机时间

1月份

实际运 行时间

当月利 用率

计划开 机时间

2月份

实际运 行时间

当月利 用率

计划开 机时间

3月份

实际运 行时间

当月利 用率

计划开 机时间

4月份

实际运 行时间

当月利 用率

计划开 机时间

5月份

实际运 行时间

当月利 用率

计划开 机时间

6月份

实际运 行时间

设备A

160

150 93.75% 140

100 83.33% 160

140 87.50% 160

140 87.50% 160

140 87.50% 10 93.75% 140

130 92.86% 160

150 93.75% 160

150 93.75% 160

150 93.75% 160

150

7

设备G

8

设备H

设备总体利用率合计

生产管理工具——生产设备管理

设备利用率统计分析图表(年度)

说明:本表格主要用于统计和分析各类设备全年各月的设备利用率,可以帮助管理者有效掌握机器设备全年度的运行情况(包括各类设备利用率比较分析、整体设备 月度利用率趋势分析),并及时采取改进措施。该表中设备利用率计算方式是依据设备运行时间利用率来计算的。(表格中含自动计算公式,分析图将根据数据变化 自动生成和变化,数据为模拟数据。)左图为各类设备年度利用率比较分析图,右图为整体设备全年每月的利用率分析及趋势图。差距值若为负数,自动显示红色予 以警示。

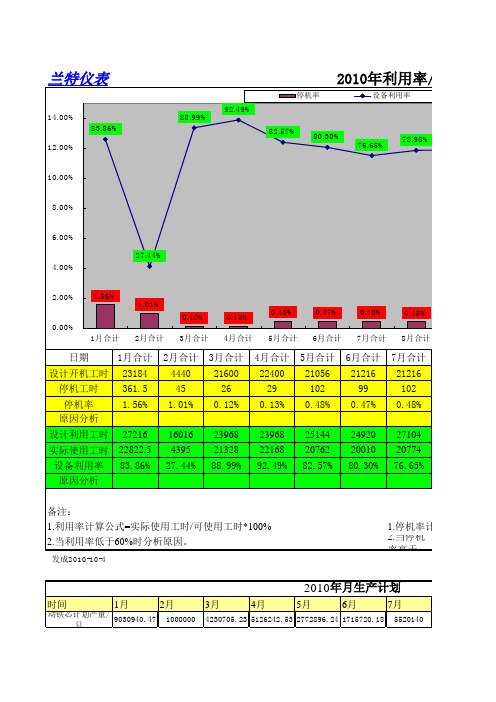

2010设备利用率及停机统计率

7月合计 21216 102 0.48% 27104 20774 76.65%

1.利用率计算公式=实际使用工时/可使用工时*100% 2.当利用率低于60%时分析原因。 编制/日期:王发成2010-10-4

1.停机率计算公式=停机工

2.当停机率高于10%时分析

2010年月生产计划

时间 1月 2月

1000000

13 6 22 3 11 80 11 16 65 5

3360 2688 2688 2688 2240 2016 1792 1792 1120 4928 1792

3094 2484 2452 2490 2058 1762 1642 1424 286 2070 1644

10

10

115

21840

94

98

242

2496 3744 2496 2496 2080 1872 1664 1456 416 2080 1664 22464

1 1 5 1 8 15 7 1 50 5

12 5 17 2 3 15 14 15 15

13 6 22 3 11 80 21 16 65 5

4032 2688 2688 2688 2240 2016 1792 1792 1120 4928 1792 27776

3月

4月

5月

6月

7月

5520140

动铁芯计划产量/只9030940.47

4230705.23 5126242.53 2772896.24 1715720.18

动铁芯实际产量/只 8980123 静铁芯计划产量/只6234497.51 静铁芯实际产量/只 6200042

1405050.28 5600420.13 7600091.32 7295522.72 6537476.38 6078508.05 2000000 3347417.48 6066818.13 6579756.29 2766682.16 3638827.63 5401200

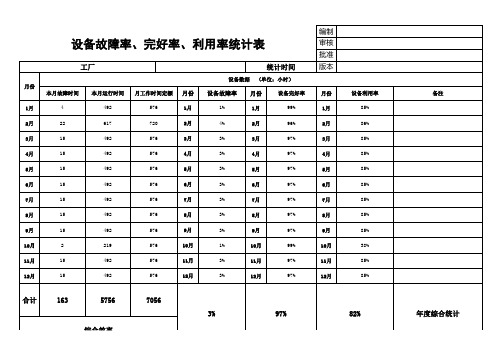

设备故障率完好率利用率统计图表范例

97%

82%

年度综合统计

设备故障率年度走势图

10.00%

9.00%

8.00%

7.00%

6.00%

5.00%

4.00%

3.00%

2.00%

1.00%

0.00%

月份

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

设备完好率年度走势图

100.00%

99.00%

98.00%

97.00%

96.00%

95.00%

月份

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

11月

12月

12月

97%

编制 审核 批准 版本

月份 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

设备利用率 85% 86% 85% 85% 85% 85% 85% 85% 85% 38% 85% 85%

合计

163

5756

7056

3%

97%

82%

综合效率

备注

年度综合统计

综合效率

3%

576

8月

492

576

9月

219

576

10月

492

576

11月

492

576

12月

统计时间

设备数据 (单位:小时)

设备故障率 月份

设备完好率

1%

1月

99%

4%

2月

96%

3%

3月

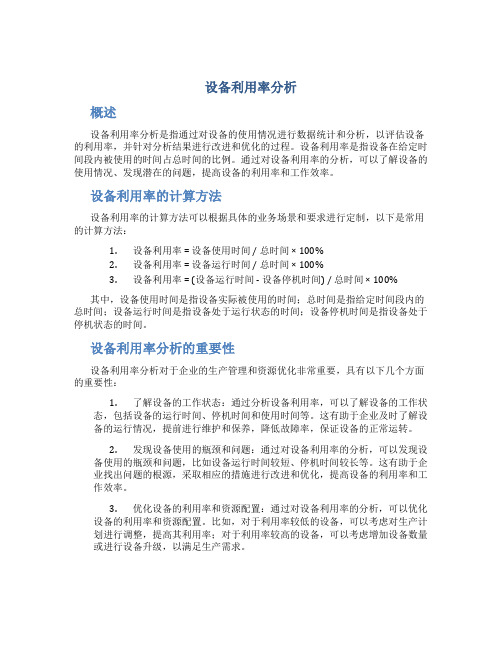

设备利用率分析

设备利用率分析概述设备利用率分析是指通过对设备的使用情况进行数据统计和分析,以评估设备的利用率,并针对分析结果进行改进和优化的过程。

设备利用率是指设备在给定时间段内被使用的时间占总时间的比例。

通过对设备利用率的分析,可以了解设备的使用情况、发现潜在的问题,提高设备的利用率和工作效率。

设备利用率的计算方法设备利用率的计算方法可以根据具体的业务场景和要求进行定制,以下是常用的计算方法:1.设备利用率 = 设备使用时间 / 总时间 × 100%2.设备利用率 = 设备运行时间 / 总时间 × 100%3.设备利用率 = (设备运行时间 - 设备停机时间) / 总时间 × 100%其中,设备使用时间是指设备实际被使用的时间;总时间是指给定时间段内的总时间;设备运行时间是指设备处于运行状态的时间;设备停机时间是指设备处于停机状态的时间。

设备利用率分析的重要性设备利用率分析对于企业的生产管理和资源优化非常重要,具有以下几个方面的重要性:1.了解设备的工作状态:通过分析设备利用率,可以了解设备的工作状态,包括设备的运行时间、停机时间和使用时间等。

这有助于企业及时了解设备的运行情况,提前进行维护和保养,降低故障率,保证设备的正常运转。

2.发现设备使用的瓶颈和问题:通过对设备利用率的分析,可以发现设备使用的瓶颈和问题,比如设备运行时间较短、停机时间较长等。

这有助于企业找出问题的根源,采取相应的措施进行改进和优化,提高设备的利用率和工作效率。

3.优化设备的利用率和资源配置:通过对设备利用率的分析,可以优化设备的利用率和资源配置。

比如,对于利用率较低的设备,可以考虑对生产计划进行调整,提高其利用率;对于利用率较高的设备,可以考虑增加设备数量或进行设备升级,以满足生产需求。

4.提高生产效率和降低成本:通过优化设备的利用率和资源配置,可以提高生产效率和降低成本。

合理利用设备资源,减少停机时间和闲置时间,可以提高生产线的产能和效率,降低生产成本,提高企业的竞争力。

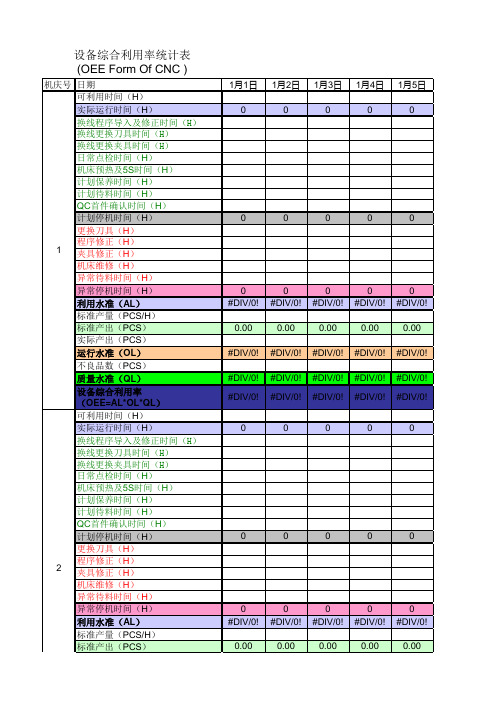

设备完好率、设备利用率、设备故障率、设备开动率、OEE、MTTR,MTTF,MTBF

定义:设备完好率,指的是完好的生产设备在全部生产设备中的比重,它是反映企业设备技术状况和评价设备管理工作水平的一个重要指标。

计算公式:设备完好率=完好设备总台数/生产设备总台数× 100%标准:所谓完好设备一般标准是:①设备性能良好,如机械加工设备的精度达到工艺要求;②设备运转正常,如零部件磨损、腐蚀程度不超过技术规定标准,润滑系统正常、设备运转无超温、超压现象;③原料、燃料、油料等消耗正常,没有油、水、汽、电的泄漏现象。

对于各种不同类型的设备,还要规定具体标准。

例如传动系统的变速要齐全、滑动部分要灵敏、油路系统要畅通等。

公式中的设备总台数包括在用、停用、封存的设备。

在计算设备完好率时,除按全部设备计算外,还应分别计算各类设备的完好率。

2、设备利用率定义:设备利用率是指每年度设备实际使用时间占计划用时的百分比。

是指设备的使用效率。

是反映设备工作状态及生产效率的技术经济指标。

在一般的企业当中,设备投资常常在总投资中占较大的比例。

因此,设备能否充分利用,直接关系到投资效益,提高设备的利用率,等于相对降低了产品成本。

所以,作为企业的管理者,在进行生产决策的时候,一定要充分认识到这一点。

一般包括:设备数量利用指标―实有设备安装率,已安装设备利用率;设备时间利用指标―设备制度台时利用率,设备计划台时利用率;设备能力利用指标―设备负荷率;设备综合利用指标―设备综合利用率。

过去,设备利用率一般仅指设备制度台时利用率。

计算公式:公式一:设备利用率=每小时实际产量/ 每小时理论产量×100%公式二:设备利用率=每班次(天)实际开机时数/ 每班次(天)应开机时数×100%公式三:设备利用率=某抽样时刻的开机台数/ 设备总台数×100%定义:设备故障率是指事故(故障)停机时间与设备应开动时间的百分比,是考核设备技术状态、故障强度、维修质量和效率一个指标。

计算公式:故障造成的停机时间/设备工作运行时间×100%4、设备开动率定义:设备开动率是指在某一时间段内(如一班、一天等)开动机器生产所占的时间比率。

设备效率分析报告的模板

设备效率分析可以采用不同的方法和工具。以下是常用的设备效率分析方法:

•数据收集:收集设备的运行数据,包括工作时间、故障次数、维修时间等。可以通过设备接口、传感器等方式进行数据的采集。

•统计分析:对收集到的数据进行统计分析,计算设备的利用率、稼动率、故障率等指标。可以使用Excel等工具进行数据分析和计算。

•原因分析:对设备故障和维修时间进行原因分析,找出造成故障和维修时间增加的原因。可以采用鱼骨图、故障树分析等方法进行原因分析。

•对比分析:将设备的效率指标与同类设备或行业平均水平进行对比,找出设备存在的优势和不足。

4.

根据设备效率分析的结果,可以得出以下结论和建议:

•设备利用率较低:如果设备利用率较低,说明设备的工作效率有待提高。可以通过提高生产计划安排、优化设备维修计划等方式提高设备利用率。

设备效率分析报告的模板

1.

本报告旨在对设备的效率进行分析和评估。通过评估设备的性能和效率,可以帮助企业更好地了解设备的工作状态,并做出相应的优化措施。本报告包含了设备效率分析的基本指标和方法,以及分析结果和建议。

2.

设备效率分析可以从多个指标进行评估,以下是常用的设备效率分析指标:

•设备利用率:设备利用率是指设备处于正常工作状态的时间与总工作时间的比例。它可以帮助企业判断设备的利用效率和工作状况。

综上所述,设备效率分析可以帮助企业了解设备的工作状态和效率水平,并提出相应的优化建议。通过优化设备的利用率、稼动率、可靠性和维修时间,企业可以提高生产效率,降低生产成本,增强竞争力。

5.

本报告介绍了设备效率分析的基本指标和方法,以及分析结果和建议。设备效率分析对于企业提高生产效率和优化设备管理非常重要,建议企业在日常运营中注重设备效率的监控和改进,并及时采取相应的措施。

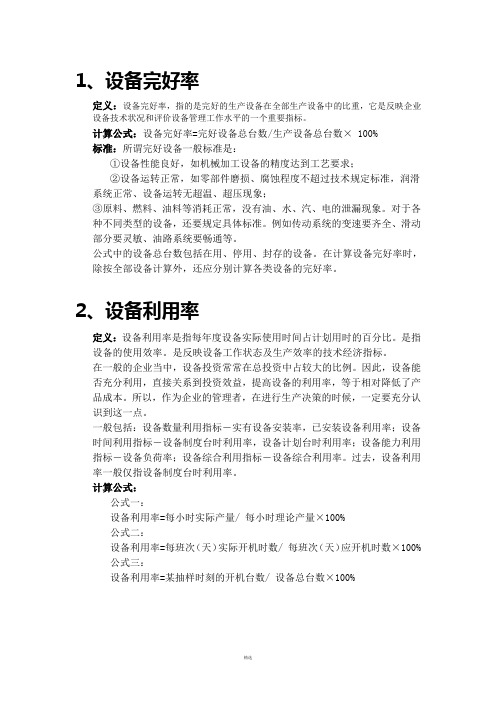

表格模板-设备综合利用率统计表 精品

(OEE Form Of CNC )

机庆号 日期 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H)

0.00

0.00

0.00

0.00

0.00

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

0.00

0.00

0.00

0.00

0.00

实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

设备综合利用率 (OEE=AL*OL*QL) 可利用时间(H) 实际运行时间(H) 换线程序导入及修正时间(H) 换线更换刀具时间(H) 换线更换夹具时间(H) 日常点检时间(H) 机床预热及5S时间(H) 计划保养时间(H) 计划待料时间(H) QC首件确认时间(H) 计划停机时间(H) 更换刀具(H) 程序修正(H) 3 夹具修正(H) 机床维修(H) 异常待料时间(H) 异常停机时间(H) 利用水准(AL) 标准产量(PCS/H) 标准产出(PCS) 实际产出(PCS) 运行水准(OL) 不良品数(PCS) 质量水准(QL)

月度设备运行数据分析报告

月度设备运行数据分析报告一、运行数据分析本月设备整体稳定运行30天,总计记录XX台设备运行数据,其中网络设备XX台,服务器XX台,存储设备XX台,安全设备XX台。

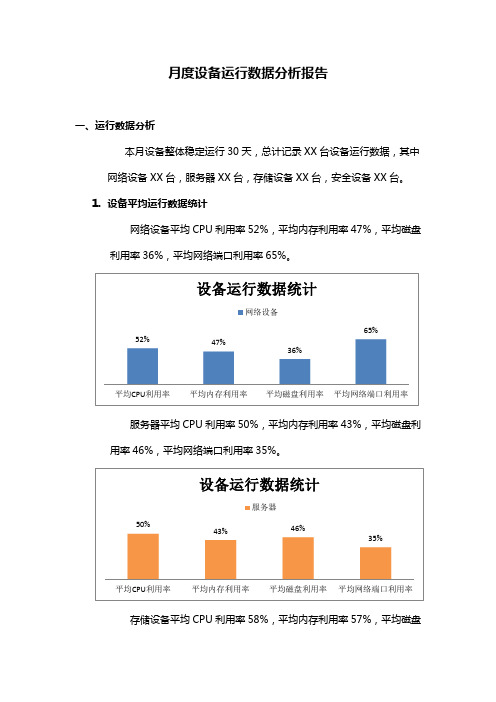

1.设备平均运行数据统计网络设备平均CPU利用率52%,平均内存利用率47%,平均磁盘利用率36%,平均网络端口利用率65%。

服务器平均CPU利用率50%,平均内存利用率43%,平均磁盘利用率46%,平均网络端口利用率35%。

存储设备平均CPU利用率58%,平均内存利用率57%,平均磁盘利用率66%,平均网络端口利用率75%。

安全设备平均CPU利用率44%,平均内存利用率45%,平均磁盘利用率56%,平均网络端口利用率25%。

2.设备运行数据区间统计网络设备所有利用率指标均在50%以内的XX台,任意一项利用率指标在51%-80%的XX台,任意一项利用率指标在81%-90%的XX台,任意一项利用率指标超过90%的XX台服务器所有利用率指标均在50%以内的XX台,任意一项利用率指标在51%-80%的XX台,任意一项利用率指标在81%-90%的XX台,任意一项利用率指标超过90%的XX台存储设备所有利用率指标均在50%以内的XX台,任意一项利用率指标在51%-80%的XX台,任意一项利用率指标在81%-90%的XX台,台任意一项利用率指标超过90%的XX安全设备所有利用率指标均在50%以内的XX台,任意一项利用率指标在51%-80%的XX台,任意一项利用率指标在81%-90%的XX台,任意一项利用率指标超过90%的XX台3.异常设备统计本月总计记录XX台设备运行数据,其中:网络设备XX台,正常运行的47台,异常运行的2台;存储设备XX台,正常运行的77台,异常运行的0台;安全设备XX台,正常运行的33台,异常运行的0台。

4.异常数据分析在本月异常运行设备总计XX台,其中网络设备2台,服务器1台,存储设备0台,安全设备0台。

异常设备中CPU异常的1台,网络端口异常的1台,内存异常的1台。