铝合金车体底架边梁悬挂方案设计与计算分析

动车组车体底边梁用6005A铝型材检验分析

动车组车体底边梁用6005A铝型材检验分析车体底边梁是动车组车体结构中的一部分,起到支撑和保护车体的作用。

为了确保车体底边梁具备足够的强度和刚度,常采用高强度铝合金材料进行制造。

本文将对使用6005A铝型材作为车体底边梁材料的检验分析进行介绍。

6005A铝型材是一种铝合金材料,具备较高的强度和良好的加工性能。

它的主要合金元素是硅、镁和铜,可以通过热处理来增强强度。

6005A铝型材在汽车制造中广泛应用,特别适用于车体结构的制造。

对6005A铝型材的化学成分进行检验。

根据相关标准,6005A铝合金的硅含量应在0.6-0.9%,镁含量在0.4-0.7%,铜含量在0.3-0.6%。

通过化学分析仪器可以测定这些元素的含量,确保其符合标准要求。

进行6005A铝型材的机械性能检验。

强度是评价材料性能的重要指标之一,可以通过拉伸试验来确定。

将6005A铝型材制成试样,在拉力试验机上施加均匀加载,测量材料的抗拉强度、屈服强度、伸长率等。

还可以进行硬度测试和冲击测试,评估其硬度和韧性。

还要对6005A铝型材的热处理性能进行检验。

热处理可以改变铝合金材料的微观结构,从而改善其力学性能。

常见的热处理方法包括固溶处理和时效处理。

通过对制成的试样进行金相观察和显微硬度测试,可以评估不同热处理工艺对6005A铝合金的影响。

对6005A铝型材的表面品质进行检验。

检查材料表面是否存在划痕、氧化和气孔等缺陷,这些缺陷可能影响车体底边梁的使用寿命和外观质量。

可以借助显微镜、扫描电镜等设备来进行检查和分析。

在检验分析的过程中,需要严格按照相关标准和规范进行操作,确保测试结果准确可靠。

只有通过全面的检验分析,才能确保6005A铝型材符合车体底边梁的设计要求,保证动车组的安全可靠运行。

动车组铝合金车体底架边梁自动化焊接工装的研制

转 的要 求 。 操 作 简单 方便 且不 需 要 复 杂 的编 程 , 通 过 几个 按 只 钮 就 可 以完 成 全部 的工 序 操 作 , 作 工 人 通 过培 训 操

容 易 理 解 掌 握 , 用 性 强 。 而 原 『 装 较 为 简 易 主 要 实 T =

架 边 梁 反 面 组 装 工 序 设 置 6套 侧 推 压 紧 单 元 , 边 在

( ) _ 装 选 用 了 费 斯 托 等 国 际 一 流 品 牌 的 旋 1该T

梁组 装时进 行 同步夹 紧靠 严 。压 紧装 置的 压 紧臂 长 度 尺 寸 的设 计根 据底 架边 梁 型材 内侧筋 板 的形位 尺 寸及 I M焊 机 的枪头 尺寸 确定 , 保 证 压 紧臂 压 紧 G 在 效 果 的 同时 , 避开焊 枪 头及边 梁 型材筋 板 , 且 与型材 直 接 紧靠接 触 的压 紧头选 用塑 性强 及 刚度 高的尼 龙

( ) 据动 车பைடு நூலகம் 车体 底 架 边 梁双 面挤 压 型 材 正 1根 反 面焊接 的结 构特 点 , 设计 与 底 架边 梁 外 轮 廓 相 吻

I 的型钢 ) T l m 和纵 梁组 焊成 夹具 构 体 , 在工 装下 部设

置架 体脚 柱并用 化学 膨胀 螺栓 与厂 房地 面连接 。夹 具构体 距地 面 的高度设 置 为 7 0mm。 5 ( ) 变 了 以往 使 用 F型 卡 兰 人 工 夹 紧 的 方 3改

板 材料 。

转 汽 缸 , 旋 转汽 缸 设 置 自锁 装 置 , 有 可 靠性 强 、 该 具 性 能 稳定 、 作简便 及 旋 转 角度 可 3 0 自由调 整 等 操 6。

一

系 列优 点 , 可满 足 边 梁 压 紧单 元 多 方 向各 角 度旋

一种新型动车组车体底架加工工装

创新性研 究, 并提 出 了“ 珩抛” 的新 概 念 。经 过 工 艺试 验 及 柴 油 机 台架 考 核 试 验 证 明 。 “ 珩抛 ” 处 理后 的 气 缸 套 , 其 内孔 表 面

质量、 耐 磨 性 等 综 合 性 能 明 显优 于 用其 它 工 艺 方 法加 工的 气缸 套 。 关键 词 : 薄壁 高强度 气缸套 珩抛 工 艺研 究

竖 直 杆 分 别 插 装 于 夹 座 上 匹 配 设 置 的

插 槽 中 , 插 入 端 与

插 槽 之 间 有 连 接 螺

钉 及 定 位 销 。 插 接

连 接 方 式 可 实 现 角

形 架 和 竖 直 杆 的 相

收 稿 日期 : 2 0 1 2年 1 2月

互 替 换 。

机械制造 5 1 卷 第5 8 5 期

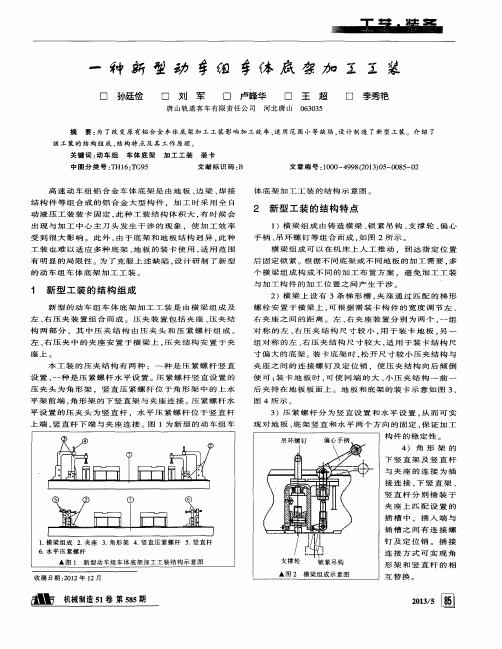

高速 动 车组 铝 合金 车 体底 架 是 由地 板 、 边梁 、 焊 接

体底 架加 工工 装 的结构 示意 图。

结 构 件 等组 合 成 的铝合 金 大 型构 件 ,加工 时 采 用全 自

动 液 压工 装装 卡 固定 , 此 种工 装 结构 体 积大 , 有 时 候 会 出 现 与 加 工 中 心 主 刀 头 发 生 干 涉 的 现 象 ,使 加 工 效 率 受 到 很 大影 响 。此 外 , 由于底 架 和地 板 结构 迥 异 , 此 种 工 装 也难 以适应 多 种底 架 、 地 板 的装 卡 使用 , 适 用 范 围 有 明 显 的 局 限 性 。为 了 克 服 上 述 缺 陷 , 设 计 研 制 了新 型

2 新 型 工 装 的 结 构 特 点

1 )横 梁 组 成 由 铸 造 横 梁 、 锁 紧 吊钩 、 支撑轮 、 偏 心

铝合金鼓形车体结构设计与计算分析

本设计存在两 大技术难点 :其一是据 现有挤压和焊接 工 艺, 设计满足全寿命使用要求 的轻 量化车体结构 ; 其二是设计 满足流线形头罩安装 的功能性司机室骨架结构 。 本文将 就上述 两点分析车体结构 , 并利用有 限元方法对其结构强度和模态振

析 了其在 各 个 工况 下 的 应 力 、 变形 及 模 态 频 率 。 结果 表 明 , 车体 结构 的强 度 和 刚 度 均 满足 相 关技 术 要 求 。 该 关 键 词 : 铁 车辆 地 鼓形车体 有 限元 铝合 金

di 03 6  ̄i n10 - 542 1.5 0 o: . 9 .s. 6 8 5 .0 0 . 1 1 9 s 0 00

Ke r s mer e il d u C o y F M ; l miu y wo d : t v h ce; r m a b o r d ;E A u n m

0 引 言 .

本文介绍 的是一款具有流线外形 , 采用轻量 化设 计 , 合 适

在城市高架线路上运 营的全新B 型铝合金鼓形车体。得益于铝

技术与市场

第 1卷第5 0 0 7 期2 1 年

攮 硪 凌

铝合金鼓形车体 结构 设计 与计算分析

王 苏永章 岳译新 锴

湖南株 0 10 1

摘要 : 文章 介 绍 了一 种B型铝 合 金 鼓 形 车 体 结 构 的轻 量 化 设 计 , 立 了该 车 体 结 构 的 有 限 元模 型 , 依 据 相 关标 准 分 建 并

本轻量化车体为整体承载的铝合金全焊接结构 ,由底架 、 侧墙 、 端墙 、 车顶和司机室骨架结构等部分组成 , 图1 如 所示 。 其 主要技术参数如下 :

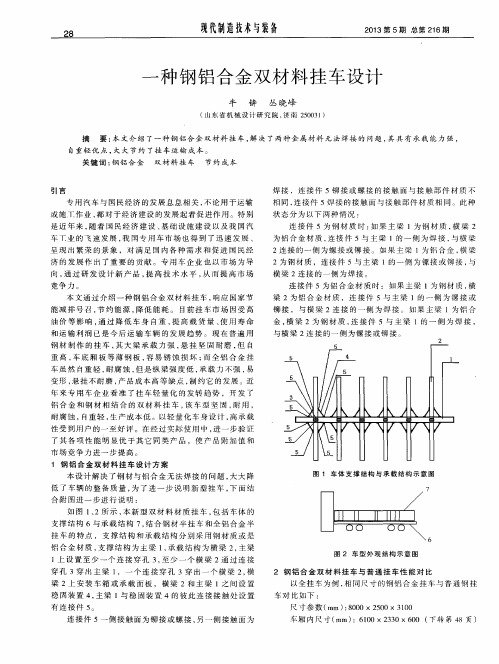

一种钢铝合金双材料挂车设计

本设 计 解决 了钢 材 与铝合 金 无 法焊 接 的 问题 , 大大降

低 了车 辆 的整 备 质 量 , 为 了 进 一步 说 明新 型 挂 车 , 下 面 结 合 附 图进 一 步进 行 说 明 :

图 1 车体 支撑 结构 与 承 载结 构 示意 图

7

如图 1 、 2所示 , 本 新 型 双材 料 材 质 挂 车 , 包 括 车 体 的 支撑结 构 6与 承载 结 构 7 , 结 合 钢材 半 挂 车 和全 铝 合 金 半 挂 车 的特 点 ,支 撑结 构 和 承 载 结 构 分别 采 用 钢 材 质 或 是 铝合 金 材 质 , 支 撑结 构 为 主 梁 1 , 承 载 结 构为 横 梁 2, 主 梁 1上 设 置至 少 一 个 连接 穿 孔 3, 至 少 一个 横 梁 2通 过 连 接 穿 孔 3穿 主 梁 1 ,一 个 连 接 穿 孔 3穿 出一 个 横 梁 2 , 横 梁 2上 安 装 车 箱 或 承 载 面板 ,横 梁 2和 主 梁 1之 间设 置 稳 固装 置 4, 主 梁 1与 稳 固装 置 4的 彼此 连 接 接 触处 设 置

竞争 力 。

连 接件 5为钢 材 质 时 : 如果 主梁 1为 钢 材 质 , 横梁 2 为 铝合 金 材 质 , 连接 件 5与 主 梁 1的一 侧 为 焊 接 , 与 横 梁

2连 接 的 一 侧 为 螺 接 或 铆 接 。 如 果 主 梁 1为 销 合 金 , 横 梁

2为钢 材 质 ,连接 件 5与主 梁 1的一 侧 为 镙接 或 铆 接 , 与 横 梁 2连接 的一侧 为 焊 接 。

28

现 代 制造 技 术 与 装 备

2 0 1 3 第5 期总 第2 1 6 期

一

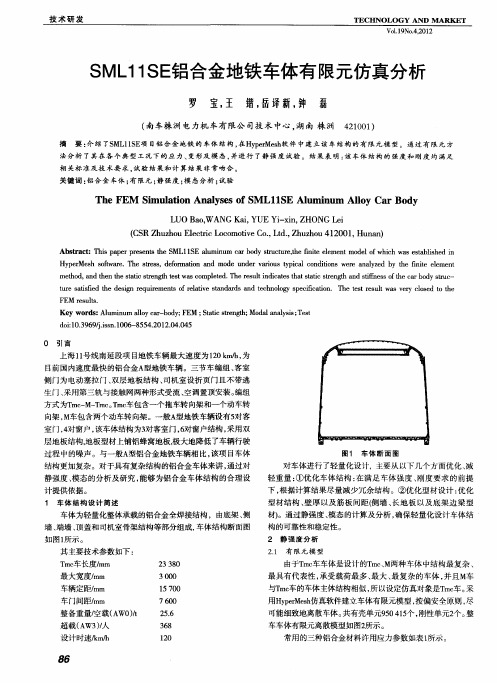

SML11SE铝合金地铁车体有限元仿真分析

t r a i e e d s n r q i me t eaie sa d r s a d tc n l g p cf a o . T e ts e u t sv r ls d t h uest f dt ei e ur s i h g e n so r lt tn a d e h oo y s e i c t n h e tr s l wa e y co e o t e f v n i i

(S h zo l tc oo t e o Ld, h zo 10 1 H n n C RZ uh uEe r cmo v . t. uh u 2 0 , u a) c iL i C , Z 4

Ab t a t T i p p rp e e t te S s r c : h s a e r s ns h ML1 S l miu e rb d t cu et e f i lme tmo e fw ih wa s b ih d i E au n m a o y s u t r , nt e e n d l h c se t l e n 1 r h i e o a s Hy e Me h s f r e h te s eo main a d mo e u d rv r u y ia o d t n r n lz d b h n t l me t p r s ot wa .T e s s ,d f r t n d n e ai s tp c c n i o s wee a ay e y t e f i ee n r o o l i i e me o , d t e e s t t n t s w sc mp ee . er s l i dc t s h t tt te gh a d si n s f h a o ysr c h t d a n t t i s e g t t a o l td T u t n i ae a ai srn t t e so e c r d t — n h h acr h e h e t s c n f t b u

铝合金车体

铝合金结构

(1) 骨架外壳结构

以A5083合金(Al –Mg系合金)和A6061系合金(Al -Mg –Si系合金)作为外板和小型骨架材料的平板主体的一次材料展开,形成外壳框架方式,基本上与钢制车结构相同。

铝合金结构

(2)薄型材(单壳)结构

最初采用挤压型

材是以使用薄型材的单

壳车体结构为主流,在

车顶和侧墙为中心的外

板上安装加强材料形状

的薄型材。

铝合金结构

(3) 中空型材(双壳)结构

以中空型材为中心构成的结构,称为双壳结构。

双壳结构的优点总结如下:

•能够达到高刚性、增加噪音透过

损失→提高车内的乘车舒适度

•大幅减少零件数量,扩大自动化

焊接范围→降低制造成本,提高质

量

综合来看,这可以称为目前最好的

车体结构。

车体制造工艺过程

底架组成

端墙组成车头组成车顶组成侧墙组成

结构组成-底架

边梁和地板型材的插接方式地板型材之间的插接方式

结构组成-车顶

分块侧墙焊接

结构组成-端墙

结构组成-司机室骨架

结构组成-部件连接。

CRH380A统型动车组车体讲义

第一章CRH380A统型动车组车体1.1车体结构及原理CRH380A统型动车组车体为铝合金车体,为薄壁筒型整体承载结构,主要采用通长大型中空铝合金挤压型材组焊而成。

车体结构整体具有轻量化和等强度的特点,采用全流线化外形设计,新颖、现代,且具有良好的空气动力学性能。

车体结构主要由底架、车顶、侧墙、端墙、司机室(头车)、前头排障装置、前罩开闭机构、车钩缓冲装置、车下设备舱、车窗等组成。

车体主要尺寸参数见表:头车长度26250mm成,以增强地板的刚度和气密强度。

图3-3 头车底架图3-4 中间车底架1.2.2车顶车顶是由大型中空薄壁挤压型材构成,并且双层型材间设置薄壁斜筋结构。

型材间的焊接主要是车体纵向的连续自动焊接。

车顶与侧墙的结合方式采用车内侧段焊和车外侧连续焊接两种方式。

司机室采用长为12000mm流线形设计,头车车顶的长度相对中间车较短。

图3-5车顶断面结构1.2.3侧墙侧墙是由大型中空薄壁挤压型材经自动MIG焊接而成。

侧墙采用中空薄壁挤压型材在保证刚度、强度的基础上,省略了侧墙内侧的立柱。

型材间的焊接是沿车体纵向进行自动连续焊接。

侧墙和车顶及侧墙和底架边梁的结合方式为连续焊接。

窗口部分根据窗的安装结构关系焊接窗安装座。

侧门结构由门框和门袋区组成,门袋区采用双层中空型材结构,由5块墙板组焊而成,门框由门立柱、上框、下框和4个门角铝拼焊而成,并在侧门上方焊接雨檐。

图3-6侧墙结构1.2.4端墙端墙采用中空型材结构,分为带活门的端墙结构和固定端墙结构。

主要由门框、端角柱、端顶弯梁、端墙板(中空型材)等组成。

端角柱和门框为型材焊接结构,端顶弯梁为拼焊结构,中空铝型材之间相互插接,端角柱和门口立柱采用搭接结构,侧顶圆弧处端角柱采用拼焊结构。

图3-7 带活门端墙结构图3-8 固定端墙结构1.2.5司机室动车组头部结构由沿着头部形状构成环状的纵骨架和横骨架焊接而成司机室骨架,外部焊接外板构成。

头部形状为了降低列车在进入隧道时由微气压波引起的噪音,从而把断面面积的变化率变得平缓。

A型地铁铝合金车体结构设计

A型地铁铝合金车体结构设计【摘要】车体是车辆结构的主体,车体强度、刚度关系到车辆运行的可靠性和安全性。

合理选择车体的材料和车体结构是保证地铁“安全、可靠、快速、轻量、经济、适用”运营的重要因素之一。

【关键词】材料;参数;车体结构1.A型地铁铝合金车体材料选择车体承载结构主要采用铝合金大型中空挤压型材6005A-T6、7005-T6、6063-T5及板材5083-H111、6082-T6系列,铝合金大型中空挤压型材耐腐蚀性高、易于焊接、密度小,同时还有抗拉强度高、屈服强度高的优点,因此在国外A型地铁车辆中被广泛应用。

A型地铁所使用的铝合金的强度数据,满足欧洲标准EN755-2及德国标准DIN 1748要求,热处理满足DIN EN515或相应的欧洲或国际标准的规定。

2.主要技术参数所设计的车体为采用大型中空铝合金挤压型材A型地铁鼓形车体;头车车体的主要技术参数如下:1)车辆长度:23619mm;2)车辆定距:15700mm;3)车辆宽度:3000mm;4)车辆高度:3760mm;5)车钩中心线至轨面的高度:720mm。

中间车车体的主要技术参数如下:1)车辆长度:21885mm;2)车辆定距:15700mm;3)车辆宽度:3000mm;4)车辆高度:3760mm;5)车钩中心线至轨面的高度:720mm。

3.A型地铁铝合金车体承载形式3.1 车体总成如图1、2所示,车体外形为鼓型,这样能很好的降低空气阻力,减少能源的消耗。

车体采用通长大断面铝合金中空挤压型材全焊接或部分铆接结构,由底架、车顶、侧墙、端墙、司机室等部分组成,底架、侧墙、端墙及车顶均承受载荷,能够承受垂直、纵向、横向、扭转等载荷。

车体由纵向长尺寸的挤压铝合金型材制造,不需要对接。

车体结构基本要求是进行轻量化设计,整体承载结构,底架无中梁。

司机室为框架结构,外部由玻璃钢罩板包裹,前端的玻璃钢罩板符合空气动力学要求。

司机室端部结构设计能满足意外撞车时的能量吸收。

铝合金车体

4)牵引梁。牵引梁有两根纵梁和一根横梁,纵梁沿车体纵向布置,其 作用是把车钩力分布到地板和枕梁上;横梁的作用是承载、提升和牵引, 司机室下面(A车的前端)的牵引梁较长且较宽,发生列车碰撞时,被压 溃的车钩向后运动,牵引梁能够向后微量压缩,避免车体损坏。

C形槽与车内装饰安装件安装在一起,门和窗户支柱均有加强筋,也由 挤压型材制成,为了减小扭曲变形,用铆钉把这些支柱安装在 6个焊接的 挤压型材上。有8个带窗户的大侧墙模块,安装在车辆相应的位置,有2个 小模块,安装于所有车辆的端墙模块和末端客室门之间。

01

3.1.4铝合金车体

(3) 车顶 车顶结构由车顶侧梁(左和右)、车顶板(3块)和空调机组安装槽(2

3.1.4铝合金车体

(3)可运用大型中空挤压型材进行气密性设计,提高车辆密封性能,提高 乘坐舒适性。 (4)采用大型中空挤压型材制造的板块式结构,可减少连接件的数量和质 量。 (5)减少维修费用,延长使用寿命。

01

3.1.4铝合金车体

4 铝合金车体的形式 1纯铝合金车体 (1)车体由铝板和实心型材制成,铝板和型材通过铝制铆钉、连续焊接

3.1.4铝合金车体

教学目标

掌握城轨车辆铝合金车体的结构、特点、形式以及在设计和制造过 程当中应注意的问题。

教学重点

重点讲解城轨车辆铝合金车体的结构、特点与形式。

目录

01 02 03 04 05

铝合金车 体简介

铝合金车 体的结构

地铁铝合金车体静强度分析以及底架横梁尺寸优化

地铁铝合金车体静强度分析以及底架横梁尺寸优化作者:陶斯嘉王玉艳赵阔王萌来源:《科技创新与应用》2018年第14期摘要:车体的静强度分析是分析车体性能不可或缺的一部分,静强度分析能够清晰的得出车体在各个工况下应力的分布情况。

文章以某地铁铝合金中间车的底架为研究对象,利用HyperMesh软件建立了该车体结构的有限元模型。

借鉴了国内外的地铁车辆技术标准确定了载荷工况,基于该铝合金中间车车体的结构特点,对车体的底架横梁部分进行尺寸优化,对优化之后的车体静强度以及刚度进行了计算和校验,计算结果均符合材料以及设计要求,在保证车体静强度和刚度符合条件的同时,改进了底架横梁的尺寸,减小了车体的质量,与原车体底架横梁质量相比减小了20.89kg。

关键词:铝合金;车体;静强度;尺寸优化中图分类号:U270.1 文献标志码:A 文章编号:2095-2945(2018)14-0015-02Abstract: The static strength analysis of the car body is an indispensable part of the analysis of the car body performance. The static strength analysis can clearly get the distribution of the stress of the car body under various working conditions. In this paper, a finite element model of a subway aluminum alloy middle car is established by using HyperMesh software. Based on the structural characteristics of the aluminum alloy intermediate car body, the size optimization of the frame beam part of the car body is carried out based on the reference to the domestic and foreign subway vehicle technical standards. The static strength and stiffness of the optimized car body are calculated and calibrated. The calculated results meet the requirements of material and design. The size of the underframe beam is improved while the static strength and stiffness of the car body conform to the conditions. The weight of the car body is reduced by 20.89 kg, compared with the frame beam of the original car body.Keywords: aluminum alloy; car body; static strength; dimension optimization引言地铁车是城市轨道交通装备的重要组成部分,高效便捷的轨道交通是缓解我国由于城市人口迅速增长而造成交通巨大压力的首选方案。

铝合金车体结构设计构思_常树民

焊 接 性、耐 蚀 性 车 辆 结 构

差, 强 度 最 高。 Al 材、飞 机 杆 Zn Mg 合 金 的 焊 接 件、体育用品 接头效率高, 代表合 金 有 7005A、7075、 7178、7N01、7003 等

接处, 从而避免了大梁中部的破坏。

5 结论

通过应用有限单元法对翻车机钢结构进行仿真分 析和优化计算, 得出不同工况下的应力和变形值, 并依

的负载主要是拉伸应力, 压缩应力不大, 而且仅在列车

制动时, 在有限的制动距离内周期产生。

在上述承载条件下, 流线型裙板应是组合结构, 底 部制成承载的平板或曲率小的平板, 而侧面部分制成

可拆卸的非承载的盖或可放下的门, 以便车下设备的

安装和检修。裙板仅在两端与底架有刚性连接, 其余 部分则通过骨架连接。这些骨架在横向平面、局部在

图 2 带盲窗的侧墙 局部结构

挤压型材形状, 同时应将焊接部位放在低应力区。

3. 3. 5 底架 底架由 2 根空腹多室断面的侧梁、若干宽幅空心

薄壁桁架 式断面的长大 闭口型材( 厚 60 mm) 及牵引

梁、枕梁、缓冲梁、端梁等组成。边梁、地板型材上部 C

形夹沟用来固定地板, 并通过焊接管通风, 以免形成冷 凝水。边梁、地板型材下面的沟槽沿底架纵向布置, 与

因铝合金具有良好的耐蚀性、挤压加工性和较高 的强度, 挤压型材外表面和腹板最小壁厚可达2 8 mm 和 2 5 mm, 所以 纵向挤压 型材采用 6005A 材 料( 200 MPa s 225 MPa) 。底架牵引梁、枕梁、缓冲梁、端梁 因需要较高的强度而断面又不复杂, 故采用 7005A( s = 290 MPa) 。 3. 3. 2 车顶结构

( 5) 易于再生。铝的熔点低( 660 ) , 再生简单。 在废弃处理时也无公害, 有利于环保, 符合可持续发展 战略。

地铁铝合金车体轻量化设计与结构设计

Technology Application技术应用DCW169数字通信世界2019.02铁道运输中,对车体的刚度有着很高的要求,现阶段车体材料采用铝合金。

这样不仅能保障车辆的强度,也符合轻量化设计的要求。

文章介绍一款轻量化设计的B 型铝合金鼓形车体,用有限元模型对设计的结构强度作出了分析。

1 铝合金车体的轻量化设计铝在地壳中的含量非常高,但强度较低,经过合金化后,强度会得到显著的提升。

同时相比于钢结构,铝的密度较低,因此铝合金在生产中得到了广泛的应用。

铝合金车体设计过程中要注意到车体的刚度问题,为了保障弯曲刚度,选取断面系数要是钢的3倍,设计中要充分考虑到铝合金的断面高和板厚度。

铝合金车体中各个零部件的连接中有焊接和铆接等结构。

其中,焊接的难度较大,操作起来较为复杂,容易产生较大的热应力[1]。

2 车体结构设计该轻量化车体设计中,是由底架、车顶、侧墙和司机室骨架等构成的,采用铝合金全焊接的结构。

设计中的长度是19300mm ,高度是3687mm ,最大宽度是2800mm ,门间距是4450mm ,车俩定距为12600mm ,车身自重为6.6吨[2]。

2.1 主体结构型材设计车体主体结构占总质量的80%,设计中采用了大断面中空型材,包括了车顶边梁、门立柱和底架地板等。

车体焊接使用MIG 焊,铝合金厚度的减小,会增加其焊接的难度。

在该设计中,为了保障焊接的安全程度,主体结构中保障了型材的厚度。

通常状况下,车顶边梁中用到大断面、厚度较大的筋板时,会造成车顶重量增大。

该设计中为了防止重量过大,对筋板的数量进行了科学的调控。

结构设计中对空调梁进行了单独设计,焊在长梁上,在一定程度上节省了材料。

侧墙板型材断面用三角形截面,内筋板2到3mm ,外壁为3到4mm ,保障了侧墙平面程度。

底架边梁内筋板厚度是3到4mm ,外闭厚度在5mm 左右,对底架的结构强度作出保障。

长地板中分布较多的U 形槽,增加长地板的设备悬挂能力[3]。

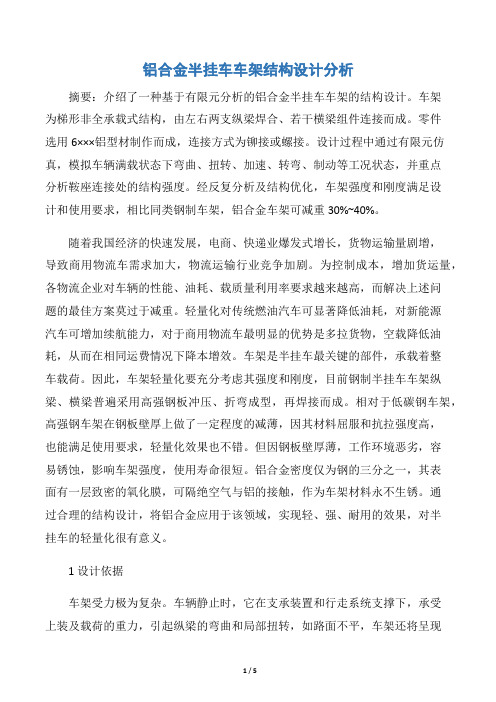

铝合金半挂车车架结构设计分析

铝合金半挂车车架结构设计分析摘要:介绍了一种基于有限元分析的铝合金半挂车车架的结构设计。

车架为梯形非全承载式结构,由左右两支纵梁焊合、若干横梁组件连接而成。

零件选用6×××铝型材制作而成,连接方式为铆接或螺接。

设计过程中通过有限元仿真,模拟车辆满载状态下弯曲、扭转、加速、转弯、制动等工况状态,并重点分析鞍座连接处的结构强度。

经反复分析及结构优化,车架强度和刚度满足设计和使用要求,相比同类钢制车架,铝合金车架可减重30%~40%。

随着我国经济的快速发展,电商、快递业爆发式增长,货物运输量剧增,导致商用物流车需求加大,物流运输行业竞争加剧。

为控制成本,增加货运量,各物流企业对车辆的性能、油耗、载质量利用率要求越来越高,而解决上述问题的最佳方案莫过于减重。

轻量化对传统燃油汽车可显著降低油耗,对新能源汽车可增加续航能力,对于商用物流车最明显的优势是多拉货物,空载降低油耗,从而在相同运费情况下降本增效。

车架是半挂车最关键的部件,承载着整车载荷。

因此,车架轻量化要充分考虑其强度和刚度,目前钢制半挂车车架纵梁、横梁普遍采用高强钢板冲压、折弯成型,再焊接而成。

相对于低碳钢车架,高强钢车架在钢板壁厚上做了一定程度的减薄,因其材料屈服和抗拉强度高,也能满足使用要求,轻量化效果也不错。

但因钢板壁厚薄,工作环境恶劣,容易锈蚀,影响车架强度,使用寿命很短。

铝合金密度仅为钢的三分之一,其表面有一层致密的氧化膜,可隔绝空气与铝的接触,作为车架材料永不生锈。

通过合理的结构设计,将铝合金应用于该领域,实现轻、强、耐用的效果,对半挂车的轻量化很有意义。

1设计依据车架受力极为复杂。

车辆静止时,它在支承装置和行走系统支撑下,承受上装及载荷的重力,引起纵梁的弯曲和局部扭转,如路面不平,车架还将呈现整体扭转。

车辆行驶时,载荷和上装自重及来自牵引车的牵引力、转向力、制动力等使车架各部件承受着不同方向、不同程度和随机变化的动载荷,车架的弯曲、局部和整体扭转将会更加严重,同时还会出现侧弯、菱形倾向,以及各种弯曲和扭转振动[1]。

动车组车体底边梁用6005A铝型材检验分析

动车组车体底边梁用6005A铝型材检验分析1. 引言1.1 研究背景铝合金具有轻质、耐腐蚀、易加工等优点,被广泛应用于各种领域。

6005A铝型材是铝合金中的一种,具有高强度和较好的焊接性能,适用于制造各种构件。

动车组是现代高速列车的代表,其车体底边梁不仅起到支撑车体和附着其他构件的作用,还承担着抵抗风压等外部力的重要功能。

选择适合的材料制造动车组车体底边梁至关重要。

通过对6005A铝型材在动车组车体底边梁中的应用进行检验分析,可以评估其性能是否符合要求,为进一步应用提供参考。

这一研究对于推动动车组制造技术的发展,提高列车运行安全性和舒适性具有积极意义。

本研究旨在探索动车组车体底边梁用6005A铝型材的可行性,为铁路交通行业提供更好的材料选择和技术支持。

1.2 研究目的研究目的是为了探究动车组车体底边梁采用6005A铝型材的可行性及其性能表现。

通过深入分析6005A铝型材的特点和动车组车体底边梁的作用,我们希望确定该铝型材在此应用中的优势和适用性。

通过制定合适的检验方法并对检验结果进行分析,我们旨在评估6005A铝型材在动车组车体底边梁中的实际表现以及可能存在的问题和改进空间。

通过本研究,我们希望为动车组车体底边梁材料选用提供科学依据,为提高动车组的安全性、舒适性和性能质量做出贡献。

我们还希望通过本研究为相关领域的进一步研究指明方向,推动铝型材在轨道交通领域的应用与发展。

1.3 研究意义动车组车体底边梁是连接车体底部结构的关键部件,主要起到加强车体整体结构、承受车厢重量和保护车辆底部设备的作用。

选择合适的材料对于确保车辆的正常运行和乘客的安全至关重要。

研究动车组车体底边梁使用6005A铝型材的意义在于提高铁路交通设备的轻量化水平,减少能源消耗和环境污染,同时也可以带动相关产业的发展。

通过深入研究和分析,可以为铁路车辆材料的选择和设计提供参考,促进铁路行业的可持续发展。

2. 正文2.1 6005A铝型材的特点1. 强度高:6005A铝合金经过热处理后,可以达到较高的强度,通常可以满足动车组车体底边梁的强度要求。

地铁铝合金车体的结构设计和强度分析

地铁铝合金车体的结构设计和强度分析发布时间:2021-09-11T04:58:18.004Z 来源:《基层建设》2021年第17期作者:李思[导读] 摘要:随着我国经济的快速发展,我国目前正处在城市化的高速推进阶段,给现有的城市交通基础设施造成了巨大挑战,此外城市建设规模也日趋增大,在大环境的影响下,城市轨道交通建设成为我国的首选。

中车唐山机车车辆有限公司河北省唐山市 063011摘要:随着我国经济的快速发展,我国目前正处在城市化的高速推进阶段,给现有的城市交通基础设施造成了巨大挑战,此外城市建设规模也日趋增大,在大环境的影响下,城市轨道交通建设成为我国的首选。

地铁是城市轨道交通中非常重要的组成部分,地铁具有安全、准点、快捷、舒适、环保的特点,它庞大的运量具有地面任何交通工具都不可比拟的优越性。

随着地铁的广泛应用,对其结构及轻量化的要求也越来越高,因此对车体进行仿真分析以及优化设计十分必要。

鉴于此,文章重点就地铁铝合金车体的结构设计和强度分析进行研究分析,以供参考。

关键词:地铁车辆;铝合金车体;结构设计;强度分析引言铝合金材料以其重量轻、耐腐蚀性好和易于采用挤压方法成型等优点成为铁路机车车辆制造业中的理想材料。

为确保机车车辆在工作状态下安全可靠,铝合金车体结构同样要求具有足够的强度和刚度,并满足相关技术标准。

目前机车车辆车体结构的强度计算分析主要采用有限元法,在施工设计后进行有限元计算可以检验设计的合理性和结构是否达到设计要求,并对车体结构改进提供科学依据。

1铝合金地铁的优势以及发展概况以车体的材料为标准来进行分类,其主要分为碳钢车体、铝合金车体以及不锈钢车体三种。

铝合金车体和不锈钢车体属于轻量化车体,相对于这两种车体来说,碳钢车体在生产成本以及加工制造方面花销要明显地更小,然而随着社会发展,人们更加关注车体轻量化、节能减排和可持续发展思想等,地铁车辆采用应用碳钢车体的比例大幅度降低,已经不适合现在发展的步伐,逐渐的被社会所淘汰,现在越来越多的地铁车体都是铝合金车体和不锈钢车体。

地铁铝合金车体静强度分析以及底架横梁尺寸优化

地铁铝合金车体静强度分析以及底架横梁尺寸优化车体的静强度分析是分析车体性能不可或缺的一部分,静强度分析能够清晰的得出车体在各个工况下应力的分布情况。

文章以某地铁铝合金中间车的底架为研究对象,利用HyperMesh软件建立了该车体结构的有限元模型。

借鉴了国内外的地铁车辆技术标准确定了载荷工况,基于该铝合金中间车车体的结构特点,对车体的底架横梁部分进行尺寸优化,对优化之后的车体静强度以及刚度进行了计算和校验,计算结果均符合材料以及设计要求,在保证车体静强度和刚度符合条件的同时,改进了底架横梁的尺寸,减小了车体的质量,与原车体底架横梁质量相比减小了20.89kg。

标签:铝合金;车体;静强度;尺寸优化Abstract:The static strength analysis of the car body is an indispensable part of the analysis of the car body performance. The static strength analysis can clearly get the distribution of the stress of the car body under various working conditions. In this paper,a finite element model of a subway aluminum alloy middle car is established by using HyperMesh software. Based on the structural characteristics of the aluminum alloy intermediate car body,the size optimization of the frame beam part of the car body is carried out based on the reference to the domestic and foreign subway vehicle technical standards. The static strength and stiffness of the optimized car body are calculated and calibrated. The calculated results meet the requirements of material and design. The size of the underframe beam is improved while the static strength and stiffness of the car body conform to the conditions. The weight of the car body is reduced by 20.89 kg,compared with the frame beam of the original car body.Keywords:aluminum alloy;car body;static strength;dimension optimization引言地铁车是城市轨道交通装备的重要组成部分,高效便捷的轨道交通是缓解我国由于城市人口迅速增长而造成交通巨大压力的首选方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

析 了该 方 案 的优 点 , 对 此 结 构进 行 了应 力 和 模 态 分 析 , 结 果 表 明 满足 E N 1 2 6 6 3标 准 。 关键 词 :地 铁 车 辆 ; 底 架边 梁 ; 有限元 ; 铝 合 金

搭 接 处 焊 有加 强筋 , 为整 体结 构 , 其强度满足 E N 1 2 6 6 3要 求 。

图 2 设 备 横 梁 设 备 直接 悬 挂 在 底 架 边 粱 上 或 通 过 设 备 横 梁 悬 挂 在 底 架 方案一 :

图 5 设 备悬 挂

边 梁上 . 见图 3 . . 设 备 吊耳 与 安 装 托 臂 通 过 螺 栓 连 接 , 螺 栓 不 承受 拉 力 , 并 且 可 以 方 便地 对 单 个 设 备 进 行 安 装 与拆 卸 。 1 6

2 底 架 边 梁 悬挂 结构 设 计

边梁悬挂的安装方式是指 直接将 底架设 备悬挂在 底架 边

梁j = 或 通 过 没备 横 梁 悬 挂 在 底 架 边 梁 上 , 之前 的方案 中 , 底 架

图 3 设 备 悬 挂

方案二 : 本 方 案 采用 底 架 边 梁 处 焊 接 一 型 材 , 由 型 材 来 支 撑 设 备悬 挂 梁 , 实现设 备 的悬挂 , 见图 4 。 此 方 案 设 备 悬 挂 方 式 与方 案 一 类 似 , 见 圈 5所 示 。

情 况 综 合 以 上情 况 , 方案一改动小 , 风险 小 , 适 合 在 现 有 的 底 架 结 构 上 进 行 改进 , 故选择第一套方案 。

3 边 梁 悬 挂 方 案 特 点 分 析

3 . 1 安 全 性

悬 挂梁 与 底架 边 梁 、 设 备与悬 挂梁均 采用搭 接 方式 , 螺 栓 不 承受轴向拉力, 安全可靠 , 见图 6 。 3 . 4 隔声 减 振

优点 : 型材改动量小 , 设备悬挂安装处没有焊缝 , 避 免 了焊

缝 疲 劳 断裂 的风 险 。

技 术 与 市场

2 0 1 5 年 第2 2 卷第2 期

创新 与实践

缺点 : 加1 - 盛大 , 边梁仲f f J 的筋 板 大 部 分 需 要 加 工 掉 , 造 成

材料的浪费。

体 方 案断 面一 致 。

图 4 悬 挂 连 接 梁 型 材 断 面 及 底 架 边梁 型 材 断 面

图 1 底 架 边 梁 悬 挂 断 面 图

设 备可 以通 过 设 备横 梁 悬 挂 在 底 架边 梁 上 , 见图2 。设 备

横梁为铝合金 型材机加 成型 , 同样设 有设 备安装托 臂 , 与边粱

槽、 管排的空问更大 , 更有 利于布线 、 布管 、 降噪 。

缺点 : 型材改动量不大 , 但 是需 要 增 加 新 的 型 材 , 并 且有 焊 缝承载 , 焊 缝 主要 承受 拉 应 力 , 存 在 焊 缝 疲 劳 断 裂 的风 险 。 相

对 方案一 , 边梁加高 了, 势必会影 响车辆 限界 , 尤其是第 三轨 的

方案二 :

拆 卸 设 备安 装 螺 栓 , 通 过 横 向或 纵 向移 动 设 备 即 町实 现 设 备拆

卸, 见图 9 。

优点 : 仅仅住枕梁处需 要将 焊接连 接筋板进 行加 工 , 其 余 需 要加工 , 材 料 浪 费 小 相 对 方 案 一 , 方 案 二 的悬 挂 梁 距 线

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 6— 8 5 5 4 . 2 0 1 5 . 0 2 . 0 0 4

1 概 述

本 文介 绍 一 种 新 型 底 架 结 构 , 适 用 于 A 型 和 B 型 铝 合 金 地铁 车辆 , 并 且 比较 了 两套 边 梁 悬 挂 方 案 的优 缺 点 。较 之 前 的 底 架结 构 , 在 设 备 悬 挂 安装 方 面 有 了较 大 的改 进 。本 文 从 该 结 构 没 备 安 装 的安 全性 、 车下空 间管理 、 维 护 性 和 隔 声 减 震 方 面 进行了分析 , 最 后 对 整 个结 构 和 设 备 安 装 进 行 应 力 和 模 态 分 析, 确 保 该新 型结 构 能 满 足 车 辆 标 准 E N 1 2 6 6 3要 求 。

经底架边梁减振后 , 再通过侧墙 、 座椅 、 地 板 等 结 构 的进 一 步 衰

减, 传递到乘客接触感知 界面的振动将进一步减少 。

创 新 与 实 践

T E C H N 0 L O G Y A N D MA R K E T

铝 合 金 车 体 底 架 边 梁 悬 挂 方 案 设 计 与 计 算 分 析

刘 旭,黎宏飞

( 南车株 洲 电力机 车有 限公 司 技 术 中心 , 湖南 株州 4 1 2 0 1 7 )

结 构 采 取 地 板 C型 槽 悬 挂 方 式 。而 此 结 构 取 消 了 大 部 分 地 板 【 : 犁槽 。根 据 设 备 安 装 要 求 , 现 提 出 两 套边 梁悬 挂 设 计 方 案 。 方案一 : 本方案采用底架边 梁底部 伸出一 筋板 , 由 筋 板 来 支撑 设 备 悬 挂 梁 , 实现 设备 的悬挂 , 见图 1 。 型 材 主 体 与 原 车

图 9 设 备 拆 卸 示 意 图

车下振 动源 首先传递 到边梁 , 再通 过边 梁传递列车体 底架

边 梁结 构 。最 后 通 过 侧 墙 、 地 板 过程 中 : ①悬挂横 梁 自身振 动会 衰减部 分的振 动能量 . . ②底架边梁刚度较大 , 外 界传递的振动很难激起底架边 梁结 构 的振动。因此再传递 到客 室 内的振 动能 最相对减 少较 多。③