各类保温计算公式

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程.(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N-—阀门个数.(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D--直径;K—-1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8.(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K—-1。

05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D--直径;A-—法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值.3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1。

033δ)×1.033δS=π×(D+2.1δ+0。

0082)×L图五式中D——直径1。

033、2.1——调整系数;δ——绝热层厚度;L--设备筒体或管道长;0。

0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 -—主管道直径;D2 ——伴热管道直径;(10~20mm)-—主管道与伴热管道之间的间隙。

保温绝热计算公式

1.设备筒体、管道表面积计算公式:S=π×D×L(m2)(1)式中D--设备或管道直径(m);L--设备筒体高或管道延长米。

2.各种管件、阀门、人孔、管口凹凸部分,定额消耗量中已综合考虑,不再另外计算工程量。

第11.0.2条绝热工程1.设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δ×L(m3)(2)S=π×(D+2.1δ+0.0082)×L(m2)(3)式中D--直径(m);1.033及2.1--调整系数;δ--绝热层厚度(m);L--设备筒体或管道长度(m);0.0082--捆扎线直径或带厚+防潮层厚度(m)。

2.伴热管道绝热工程量计算式:将下列D'计算结果分别代入(2)、(3)计算出伴热管道的绝热层、防潮层和保护层工程量。

(1)单管伴热或双管伴热(管径相同,夹角小于90°时)D′=D1+D2+(10~20mm)(4)式中D′--伴热管道综合值;D1--主管道直径;D2--伴热管道直径。

(10~20mm)--主管道与伴热管道之间的间隙。

(2)双管伴热(管径相同,夹角大于90°时)D′=D1+1.5D2+(10~20mm)(5)(3)双管伴热(管径不同,夹角小于90°时)D′=D1+D伴大+(10~20mm)(6)式中D1 --主管道直径;D伴大--伴热管大管直径。

3.设备封头绝热、防潮和保护层工程量计算公式:V=[(D+1.033δ)/2]2×π×1.033δ×1.5×N(m3)(7)S=[(D+2.1δ)/2]2×π×1.5×N(m2)(8)式中N--封头个数。

4.阀门绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×2.5D×1.033δ×1.05×N(m3)(9)S=π×(D+2.1δ)×2.5D×1.05×N(m2)(10)式中N--阀门个数。

保温板的计算公式

保温板的计算公式可以根据具体的应用和要求而有所不同。

以下是常见的保温板计算公式:

1. 热传导计算公式:

热传导计算公式用于计算保温板的热传导热阻(R值)或热传导系数(λ值)。

R = d / λ

其中,R是热阻,单位为m²·K/W;d是保温板的厚度,单位为米;λ是保温板的热传导系数,单位为W/(m·K)。

2. 热损失计算公式:

热损失计算公式用于评估保温板在特定条件下的热损失。

Q = U × A × ΔT

其中,Q是热损失,单位为瓦特(W);U是整体传热系数,单位为W/(m²·K);A是保温板表面积,单位为平方米;ΔT是温度差,单位为摄氏度(℃)。

3. 能量节省计算公式:

能量节省计算公式用于评估使用保温板后的能源节省量。

E = Q × t

其中,E是节省的能量,单位为焦耳(J)或千瓦时(kWh);Q是每小时的热损失,单位为瓦特(W);t是使用保温板的时间,单位为小时。

请注意,具体应用中的保温板计算可能会涉及更多因素,如材料特性、环境条件等。

因此,在实际应用中,建议参考相关标准、设计规范和专业工程师的建议进行计算。

管道保温的计算公式

管道保温的计算公式

管道保温计算公式是根据导热传热原理推导出的,主要用于估算管道

保温材料的厚度。

常用的管道保温计算公式有热传导方程和保温层厚度计

算公式。

1.热传导方程计算公式

热传导方程用于计算管道保温材料表面到环境温度的传热热流量。

热

流量的计算公式如下:

q=(T1-T2)/(R1+R2)

其中,q代表热流量(单位:瓦特,W),T1和T2分别代表管道内外

的温度(单位:摄氏度,℃),R1和R2分别代表内外表面的热阻(单位:开尔文-瓦特/米,K·W/m)。

2.保温层厚度计算公式

保温层厚度计算公式用于根据热传导方程计算出的热阻和材料的导热

系数,来估算管道保温材料的最小厚度。

常用的保温层厚度计算公式如下:δ = (R1 - R2) * ((ln(R1/R2))/(2πλ))

其中,δ代表保温层厚度(单位:米,m),R1和R2分别代表内外

表面的热阻(单位:开尔文-瓦特/米,K·W/m),λ代表管道保温材料

的导热系数(单位:瓦特/米·开尔文,W/m·K)。

需要注意的是,以上公式只是一种理论计算方法,并不考虑实际情况

中的各种因素,如风速、辐射热量等。

因此,在实际工程中,还需要根据

具体需求、管道材质和使用环境等因素进行综合考虑和调整。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D××K×N图一式中D——直径;K——;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D××K×2π×N/B式中D——直径;K——;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D××K×N图三式中D——直径;K——;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π××N式中N——封头个数;——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+δ)×δS=π×(D+δ+×L图五式中D——直径、——调整系数;δ——绝热层厚度;L——设备筒体或管道长;——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

各类保温计算公式

各类保温计算公式

保温计算公式一:

有容量计算方法:

V=壳体容积(m³)

d=流体密度(kg/m³)

c=流体比热容(J/kg•K)

T0=保温前温度(℃)

Tf=保温后温度(℃)

t=保温时间(h)

保温量计算:

Q=V·d·c·(Tf-T0)÷t(KJ)保温计算公式二:

无容量计算方法:

m=物料重量(kg)

c=物料比热容(J/kg•K)

T0=保温前温度(℃)

Tf=保温后温度(℃)

t=保温时间(h)

保温量计算:

Q=m·c·(Tf-T0)÷t(KJ)保温计算公式三:

热量失去率计算方法:

V=壳体容积(m³)

d=流体密度(kg/m³)

c=流体比热容(J/kg•K)

T0=室内温度(℃)

Tf=室外温度(℃)

U=热传导系数(W/m2•K)

A=壳体总表面积(㎡)

热量失去率计算:

Q=U·A·(Tf-T0)(KW)

保温计算公式四:

低温保温计算方法:

T=热量传输距离(m)

K=热传导系数(W/m•K)

A=换热面积(㎡)

To=热源温度(℃)

Tc=保温后温度(℃)

低温保温量计算:

Q=T·K·A·(t0-Tc)(KW)保温计算公式五:

有容量蒸发计算方法:

V=蒸发容积(m³)。

定额中保温计算公式

1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:S=π×D×2.5D×K×N式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:S=π×D×1.5D×K×N式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δ×LS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2+(10~20mm)式中D′——伴热管道综合值;D1——主管道直径;D2——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

水管保温计算公式

水管保温计算公式一、热传导定律:热传导定律是描述物体传热过程的定律。

在一维情况下,热传导定律可以表示为:Q=kA(t2-t1)/Δx其中,Q为传热量,k为导热系数,A为热传导面积,t2和t1分别为两个传热面的温度,Δx为两个传热面之间的距离。

二、热平衡原理:在保温系统中,要满足热平衡条件,即传热量等于吸收的热量。

根据热平衡原理,可以得到下面的公式:Q=Q1+Q2+Qs其中,Q为传热量,Q1和Q2分别为管道内外的传热量,Qs为保温材料的传热量。

三、管道内外的传热量计算:1.管道内的传热量:Q1=[k1A1(t1-t2)/Δx1]+[k2A2(t1-t3)/Δx2]其中,k1和k2分别为管道内外的导热系数,A1和A2为管道的传热面积,t1、t2和t3分别为管道内外和周围的温度,Δx1和Δx2分别为管道内外和周围的距离。

2.管道外的传热量:Q2=(k2A2(t3-t4)/Δx2)+(k3A3(t4-t5)/Δx3)其中,k3为保温层的导热系数,A3为保温层的传热面积,t4为保温层表面的温度,t5为环境温度,Δx3为保温层的厚度。

四、保温材料的传热量计算:保温材料的传热量可以根据传热公式进行计算,即:Qs=k3A3(t4-t5)/Δx3其中,k3为保温层的导热系数,A3为保温层的传热面积,t4为保温层表面的温度,t5为环境温度,Δx3为保温层的厚度。

通过以上的公式,我们可以计算出保温材料的厚度和导热系数。

从而确定了合适的保温层来满足预期的保温效果。

需要注意的是,在实际应用中,保温材料的选择还要考虑材料的耐候性、防水性、维护性等因素,以及对环境的影响。

因此,在进行保温计算时,还需要结合具体的情况选择合适的保温材料。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D——设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1)。

(2)阀门表面积计算式:(图一)S=π×D×2.5D×K×N图一式中D——直径;K——1.05;N——阀门个数。

(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1.05;N——弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1.5D×K×N图三式中D——直径;K——1.05;N——法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D——直径;A——法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5——系数值。

3、绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δS=π×(D+2.1δ+0.0082)×L图五式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

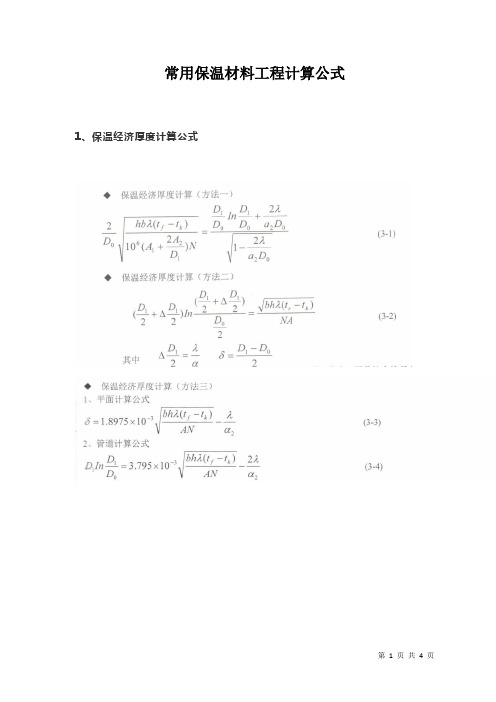

保温计算公式

常用保温材料工程计算公式1、保温经济厚度计算公式

2、已知允许保温层热损失,计算保温厚度2.1平壁保温厚度计算:

2.2、管道保温厚度计算:

3、已知保温层表面温度,计算保温厚度3.1平壁保温计算

3.2管道保温计算

4、允许温降下的保温厚度计算

5、保温层热损失计算

5.1 平壁保温热损失计算:

5.2 管道保温热损失计算:

6、保温层外表面温度计算

6.1 平壁保温层外表面温度计算方法:

6.2 管道保温层外表面温度计算方法:

7、已知保温厚度计算终端管线温度

除上述公式外,还可以用下面方法计算↓。

保温计算公式

保温计算公式聚氨酯保温管计算公式

1、高密度聚乙烯夹克管(单位:㎜)

(直径—壁厚)×壁厚×3.14×0.00096×公斤∕价格=米∕价格

2、聚氨酯保温层(单位:m)

(直径+壁厚)×壁厚×3.14×立方∕价格=米∕价格

3、玻璃钢管(单位:直径是m、厚度是㎜)

直径×3.14×厚度×比重×公斤∕价格=米∕价格

4、钢管(单位:㎜)

(直径—壁厚)×壁厚×0.0246615×公斤∕价格=米∕价格

5、(直径+壁厚×壁厚×3.14)×米数

聚氨酯保温板每立方换算平米计算公式

2㎝厚保温板每立方合50平米

3㎝厚保温板每立方合33.3平米

4㎝厚保温板每立方合25平米

5㎝厚保温板每立方合20平米

6㎝厚保温板每立方合16.66平米

7㎝厚保温板每立方合14.28平米

8㎝厚保温板每立方合12.5平米

9㎝厚保温板每立方合11.11平米

10㎝厚保温板每立方合10 平米。

防腐及保温计算公式

一。

防腐:

1.设备筒体管道表面积计算公式:S=π*D*L

2.阀门表面积计算公式:S=π*D*2.5D*1.05*N

3.法兰表面积计算公式:S=π*D*1.5*D*1.05*N

二。

保温:

1.设备筒体或管道保温量计算公式:V=π*(D+1.033*保温厚度)*1.033*保温厚度*L

2.设备封头绝热防潮工程量计算公式:V=(D+1.033*保温厚度)/2*(D+1.033*保温厚度)/2*π*1.033*保温厚度*1.5*N

3.设备筒体或管道保护层计算公式:S=π*(D+2.1*保温厚度+0.0082)*L

4.设备封头保护层计算公式:S=(D+2.1*保温厚度)/2*(D+2.1*保温厚度)/2*π*1.5*N

5.阀门保温量计算公式: v=π*(D+1.033*保温厚度)*2.5*D*1.033*保温厚度*1.05*数量

6.阀门保温护层计算公式:s=π*(D+2.1*保温厚度)*2.5*D*1.05*数量

7.法兰保温量计算公式:v=π*(D+1.033*保温厚度)*1.5*D*1.033*保温厚度*1.05*数量

8.法兰保护层计算公式:s=π*(D+2.1*保温厚度)*1.5*D*1.05*数量

三。

设备封头绝热,防潮和保护层工程量计算式:

V=((D+1.033*保温厚度)/2)^2*π*1.033*保温厚度*1.5*数量

S=((D+2.1*保温厚度)/2)^2*π*1.5*数量

四。

拱顶罐封头绝热,防潮和保护层计算公式:

v=2*π*r*(h+1.033*保温厚度)*1.033*保温厚度

s=2*π*r*(h+2.1*保温厚度)。

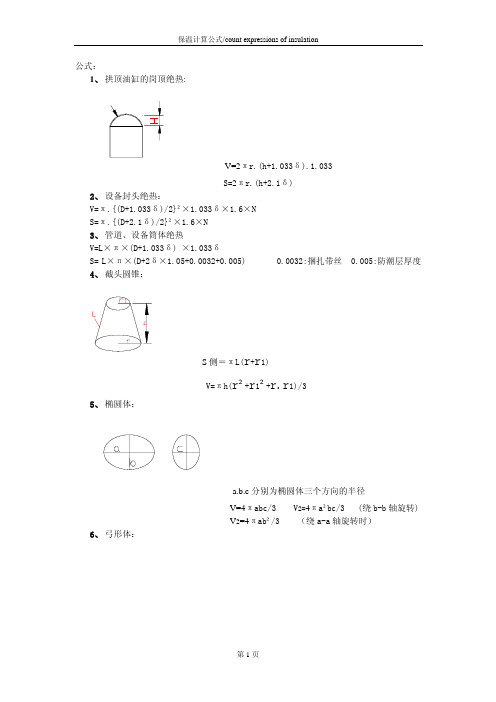

保温计算公式

公式:1、拱顶油缸的岗顶绝热:V=2πr.(h+1.033δ).1.033S=2πr.(h+2.1δ)2、设备封头绝热:V=π.{(D+1.033δ)/2}²×1.033δ×1.6×NS=π.{(D+2.1δ)/2}²×1.6×N3、管道、设备筒体绝热V=L×π×(D+1.033δ) ×1.033δS= L×π×(D+2δ×1.05+0.0032+0.005) 0.0032:捆扎带丝 0.005:防潮层厚度4、截头圆锥:S侧=πL(r+r1)V=πh(r²+r1²+r.r1)/35、椭圆体:a.b.c分别为椭圆体三个方向的半径V=4πabc/3 V2=4πa²bc/3 (绕b-b轴旋转)V2=4πab²/3 (绕a-a轴旋转时)6、弓形体:h:拱高 a:半弦长r:半径v=πh²(r-h/3)=πh(3a²+h²)/6S侧=2πrh (不包括底面积)7、球锥体:h:拱高 a:半弦长r:半径V=2πr²h/3 F全=πr(2h+a)8、正四面体:棱边:6 顶点:4 棱长:aS=1.732a² v=0.1179a³常用面积公式:直棱柱:S侧=ch (c:底面周长 h:棱柱高)正棱锥:S侧=ch´/2 (c:底面周长h´:斜高)正棱台:S侧=(c+c´)h´/2 (c. c´:上下底周长 h´:斜高)圆柱:S侧=2πrL圆锥:S侧=πrL (L:侧面母线长)圆台:S侧=π(r+r´)L球面:S=4πR²球冠:S=2πRh=π(r²+h²) (R:大圆球半径 r:球冠底半径 h:球冠高)缺圆形:S=aπ(R²-r²)/360扇形:S=πr²a/360 L=πra/180三棱柱体:V=F(a+b+c)/3V=F(a+b+c)/3 (F:断面积)棱台:V=h{F+F0+(F.F0)½}/3 (F.F0:上下底面积)斜切正圆柱:V=πr²(h1+h2)/2F侧=πr(h1+h2)常用体积公式:柱体:V=sh三棱锥:V=sh/3棱锥、圆锥:V=sh/3棱台、圆台:V棱台=h{s+(ss´)½+s´/}/3V圆台=πh{r²+rr´+r´²}/3球体:V=4πR³球缺:V=πh(3r²+h²)/6=πh²(3R-h)/2 所占(R:球半经 h:球缺高 r:缺底半径)。

保温计算公式

绝热工程量。

(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1.033δ)×1.033δ×LS=π×(D+2.1δ+0.0082)×L式中D——直径1.033、2.1——调整系数;δ——绝热层厚度;L——设备筒体或管道长;0.0082——捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)——主管道与伴热管道之间的间隙。

②双管伴热 (管径相同,夹角大于90°时)。

D′=D1+1.5D2 +(10~20mm)③双管伴热 (管径不同,夹角小于90°时)。

D′=D1 +D伴大+(10~20mm)式中D′——伴热管道综合值;D1 ——主管道直径。

将上述D′计算结果分别代入相应公式计算出伴热管道的绝热层、防潮层和保护层工程量。

(3)设备封头绝热、防潮和保护层工程量计算式。

V=\[(D+1.033δ)/2\]2 π×1.033δ×1.5×NS=\[(D+2.1δ)/2\]2 ×π×1.5×N(4)阀门绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×2.5D×1.033δ×1.05×NS=π(D+2.1δ)×2.5D×1.05×N(5)法兰绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×1.033δ×1.05×NS=π×(D+2.1δ)×1.5D×1.05×N(6)弯头绝热、防潮和保护层计算公式。

V=π(D+1.033δ)×1.5D×2π×1.033δ× N/BS=π×(D+2.1δ)×1.5D×2π×N/B(7)拱顶罐封头绝热、防潮和保护层计算公式。

保温计算公式

保温计算公式

保温计算公式可以根据具体情况进行调整和选择,以下为常用的保温计算公式:

1.热传导:

热传导(Q)=(λ × A × ΔT)/ L,

其中,Q为热传导热量,λ为导热系数,A为传热面积,ΔT

为温度差,L为厚度。

2.热对流:

热对流(Q)= h × A × ΔT,

其中,Q为热对流热量,h为对流换热系数,A为传热面积,ΔT为温度差。

3.热辐射:

热辐射(Q)= ε × σ × A × (T1^4 - T2^4),

其中,Q为热辐射热量,ε为辐射率,σ为斯特藩-玻尔兹曼

常数,A为辐射面积,T1和T2为两个物体的温度。

需要注意的是,上述公式在实际计算中可能需要考虑更多的因素,如多层保温材料、不同的传热方式等,具体计算还需根据具体情况进行。

保温工程量计算公式

(一)工程量计算公式1、除锈、刷油工程。

(1)设备筒体、管道表面积计算公式:S=π×D×L式中π——圆周率;D—-设备或管道直径;L——设备筒体高或管道延长米。

(2)计算设备筒体、管道表面积时已包括各种管件、阀门、法兰、人孔、管口凹凸部分,不再另外计算。

2、防腐蚀工程。

(1)设备筒体、管道表面积计算公式同(1).(2)阀门表面积计算式:(图一)S=π×D×2。

5D×K×N图一式中D——直径;K——1。

05;N-—阀门个数.(3)弯头表面积计算式:(图二)图二S=π×D×1.5D×K×2π×N/B式中D——直径;K——1。

05;N--弯头个数;B值取定为:90°弯头B=4;45°弯头B=8。

(4)法兰表面积计算式:(图三)S=π×D×1。

5D×K×N图三式中D——直径;K——1.05;N-—法兰个数。

(5)设备和管道法兰翻边防腐蚀工程量计算式:(图四)图4S=π×(D+A)×A式中D--直径;A-—法兰翻边宽。

(6)带封头的设备防腐(或刷油)工程量计算式:(图五)图五S=L×π×D+(D[]22)×π×1.5×N式中N——封头个数;1.5—-系数值.3、绝热工程量.(1)设备筒体或管道绝热、防潮和保护层计算公式:V=π×(D+1。

033δ)×1.033δS=π×(D+2.1δ+0。

0082)×L图五式中D—-直径1。

033、2.1--调整系数;δ——绝热层厚度;L——设备筒体或管道长;0。

0082-—捆扎线直径或钢带厚。

(2)伴热管道绝热工程量计算式:①单管伴热或双管伴热(管径相同,夹角小于90°时)。

D′=D1+D2 +(10~20mm)式中D′-—伴热管道综合值;D1 ——主管道直径;D2 ——伴热管道直径;(10~20mm)—-主管道与伴热管道之间的间隙。