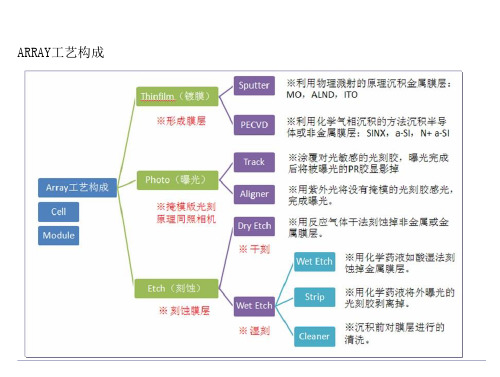

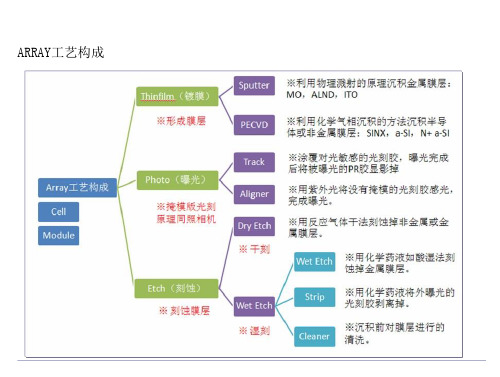

CVD工艺介绍

cvd化学气相沉积工艺

CVD(化学气相沉积)是一种重要的薄膜生长工艺,广泛应用于半导体、光电子、纳米材料和涂层工业中。

以下是CVD工艺的基本概述:1. 概念:CVD是一种通过将气体前体化合物沉积在固体表面上来生长薄膜或涂层的工艺。

这些前体气体通过加热可升华或分解,然后在基底表面反应并形成所需的材料。

2. 基本步骤:CVD工艺包括以下基本步骤:a. 前体气体引入:气体前体化合物以气体或液体形式引入反应室。

b. 基底准备:基底通常是硅片、玻璃、金属等,必须事先准备,例如清洗和加热,以确保薄膜附着良好。

c. 气体分解或反应:前体气体在高温下分解或反应,生成反应产物。

d. 反应产物沉积:反应产物沉积在基底表面,形成所需的薄膜或涂层。

e. 废气排放:废气将未反应的气体和副产物排出反应室。

3. 温度和压力控制:控制CVD工艺的温度和压力非常重要。

温度通常高于反应气体的沸点,以确保气体前体可以蒸发或分解。

压力可以调整以控制气体的浓度和反应速率。

4. 类型:CVD工艺有多种类型,包括:a. 热CVD:在高温下进行,常用于硅片生产等。

b. 低压CVD(LPCVD):在较低的压力下进行,适用于高质量薄膜的生长。

c. PECVD(等离子体增强化学气相沉积):使用等离子体激活气体前体,通常用于生长氢化非晶硅薄膜等。

d. MOCVD(金属有机化学气相沉积):用于生长半导体材料,如GaAs、InP等。

5. 应用:CVD工艺在半导体制造、光电子器件、太阳能电池、涂层技术、纳米材料制备等领域具有广泛应用。

它用于生长晶体薄膜、导电涂层、光学涂层、硅片的外延生长等。

6. 控制和监测:CVD工艺需要精确的温度、压力和气体流量控制,以及监测反应产物和废气的化学成分。

总之,CVD是一种重要的化学气相沉积工艺,可用于生长各种薄膜和涂层,广泛应用于多个工业领域,是现代微电子和纳米技术的基础之一。

CVD工艺原理及设备介绍

process chamber以及缩回后放进transfer chamber slit阀关闭及密封 susceptor举起玻璃偏离lift pins而放之于diffuser下方

➢ 基础真空:500mTorr以下 ➢ 两个Loadlock Chamber公用一个Pump ➢ Loadlock Door是由两个气缸构成,完成两个方向的运动 ➢ 升降台:由导轨和丝杠构成,通过直流步进电机进行驱动

2、 ACLS

ACLS(Automatic Cassette Load Station)是主要放置Cassette 的地方

上升到process chamber盖的d i f f u s e r 用 瓷固定架和RF绝缘体来隔离它和process chamber盖。( f loa t ing d i f f u s e r )

Diffuser Backing Plate (Bottom View) Backing Plate Lid frame

生长的主要是一些中性产物SiHn(n为0~

3)

7. 几种膜的性能要求

(1) a-Si:H

低隙态密度、深能级杂质少、高迁移率、暗态电阻率 高

(2) a-SiNx:H

i. 作为介质层和绝缘层,介电常数适中,耐压能力强,电阻率 高,固定电荷少,稳定性好,含富氮材料,针孔少,厚度均匀

ii.作为钝化层,密度较高,针孔少

陶瓷检查

所有程序中的陶瓷装置腔体和盖的 裂纹,扭曲,缺口或其他变形

Lift pins 和pin plate是分开的部分

当玻璃降低至susceptor上时,pin plate完全缩回 ,lift pins凹陷在 susceptor 表面内

CVD

CVD

化学气相沉积技术

化学气相沉积(Chemical Vapor Deposition---CVD)

沉积是指一种材料以物理方式沉积在基体表面的成 型工艺过程。 CVD是一种用来产生纯度高、性能好的固态材料的 化学技术。该技术将基底暴露在一种或多种不同的 前驱物下,通过在基底表面发生化学反应或化学分 解来沉积产生薄膜。

PECVD---工作原理

1. 2.

以碳氢化合物(CH4、C2H2等)为气体原料与氢气 混合,利用微波使碳氢化合物离解,在等离子态时, 氢离子相互结合成氢气,可以被抽真空设备抽走, 剩下的碳离子带正电荷,因此在需生长金刚石薄膜 或钻石的基体上通负电,在电场的引导下,带正电 荷的碳离子就会向通负电的基体移动,最后沉淀在 基体上。 在金刚石基体上按照金刚石晶格生长出单晶钻石; 在非金刚石(Si、SiC等)基体上生长出多晶金刚 石薄膜层。CVFra bibliotek技术的分类

1.常压化学气相沉积 APCVD (Atmospheric Pressure CVD) 2.低压化学气相沉积 LPCVD (Low-pressure CVD) 3. 等离子体增强化学气相沉积PECVD ( Plasma Enhanced CVD )

CVD技术的应用

使用CVD技术可以沉积不同形式的材料 包括:单晶、多晶、非晶及磊晶材料。 这些材料包含:硅、碳纤维、碳纳米纤维、纳 米线、纳米碳管、SiO2、硅碳、氮化硅、氮 氧化硅等材料。 CVD可用来合成钻石。

CVD技术举例---PECVD

PECVD是借助微波使含有薄膜组成原子的气 体电离,在局部形成等离子体,利用了等离子 体的化学活性很强的特点来促进反应,可使化 学反应能在较低的温度下进行,在基体上沉积 出所期望的薄膜。 使用PECVD可以合成钻石。相比原有的利用 高温高压的方法将碳转变为钻石的方法,生产 要求大大降低,随着技术的不断改进,将可以 批量生产出大颗粒的钻石。

2、化学气相沉积法(CVD)

特点:通过无机途径制膜,有时只需在室温 进行干燥即可,因此容易制得10层以上而无 龟裂的多层氧化物薄膜。但是用无机法制得 的薄膜与基板的附着力较差,而且很难找到 合适的能同时溶解多种氧化物的溶剂。因 此,目前采用溶胶·凝胶法制备氧化物薄膜, 仍以有机途径为主。

溶胶-凝胶制造薄膜的特点: (A)工艺设备简单,成本低。 (B)低温制备。 (C)能制备大面积、复杂形状、不同基底的膜。 (D)便于制备多组元薄膜,容易控制薄膜的成 分及结构。 (E)对基底材料几乎无选择性。 (F)以氧化物膜为主。 (G)膜致密性较差,易收缩,开裂。

过饱和度(β)定义为 β=(pA)g/(pA)s 式中,(pA)g是气体热力学平衡求出A的分压;(pA)s是 在AB固体化合物的析出温度时的平衡蒸气压。 CVD法析出的化合物形状的决定因素:反应温度、有 助于反应的不同化学物质的过饱和度、在反应温度时 的成核速率等。 为了得到优质的薄膜,必须防止在气相中由气相-气相 反应生成均相核,即应首先设定在基片表面促进成核 的条件。

(E)微波等离子体化学气相沉积(MWPECVD)

定义:利用微波能电离气体而形成等离子体,将微波 作为CVD过程能量供给形式的一种CVD 新工艺。属于 低温等离子体范围。 特点: ①在一定的条件下,它能使气体高度电离和离解, 产生很多活性等离子体。 ②它可以在很宽的气压范围内获得。 低压时:Te>>Tg,这对有机反应、表面处理等尤为 有利,人们称之为冷等离子体; 高压时:Te≈Tg,它的性质类似于直流弧,人们称 之为热等离子体。

(C)激光化学气相沉积(LCVD)

定义:用激光束照射封闭于气室内的反应气 体,诱发化学反应,生成物沉积在置于气室内 的基板上。是将激光应用于常规CVD的一种新 技术,通过激光活化而使常规CVD技术得到强 化,工作温度大大降低,在这个意义上LCVD 类似于PECVD。 LCVD 技术的优点:沉积过程中不直接加热整 块基板,可按需要进行沉积,空间选择性好, 甚至可使薄膜生成限制在基板的任意微区内; 避免杂质的迁移和来自基板的自掺杂;沉积速 度比CVD快。

CVD工艺简介

NH3在过量的情况下,HCl与NH3继续反应:HCl+ NH3 = NH4Cl

合并为:10NH3+ 3SiH2Cl2 = Si3N4 + 6H2 + 6NH4Cl

目前我们生产使用的温度是780℃,压力为375mt。

在VLSL工艺中,由于沿器件有源区方向上的场氧侵蚀和场注入杂质的横向扩散,使得LOCOS工艺受到很大的限制,场氧的横向侵蚀使LOCOS氧化层和栅氧的交界面形成类似鸟嘴的结构,随着工艺条宽的不断减少,鸟嘴的大小必须加以控制,而SI3N4与硅之间的应力很大,为了避免对硅表面的应力损伤,在硅表面与SI3N4膜之间插入一层薄的SIO2作为应力缓冲层。因此我们常用的方法是通过改变SIN与二氧的厚度比来减少鸟嘴大小,其中鸟头的高度和鸟嘴的宽度与SI3N4的厚度成反比,与应力缓冲层SIO2的厚度成正比。一般来说该比例越大,鸟嘴越小,但比例过大又影响到硅岛侧壁和表面的缺陷密度而引起漏

二、低压化学气相淀积Si3N4

LP Si3N4在工艺中主要作为局部氧化的掩蔽膜,电容的介质膜等。CMOS工艺最常用的隔离技术就是LOCOS(硅的选择氧化),它以氮化硅为掩膜实现了硅的选择氧化,在这种工艺中除了形成有源晶体管的区域外,其他所有重掺杂硅区上均生长一层厚的氧化层,该厚氧化层通常称为场氧。在工艺中我们通常使用的气体是:NH3+ DCS(SiH2Cl2)。这两种气体的反应生成的Si3N4质量高,副产物少,膜厚均匀性极佳,而且是气体源便于精确控制流量,是目前国内外普遍采用的方法。

间的距离,可以很小,那是因为这个系统是操作在表面反应速率限制的模式下。

在低压化学气相沉积法的反应器中,反应压力

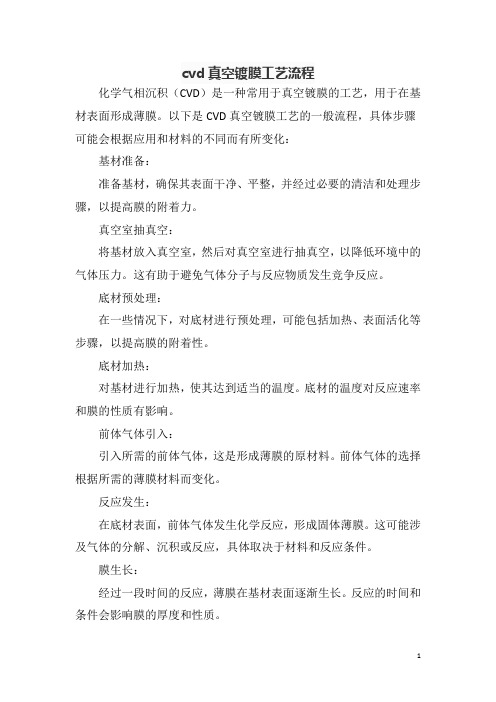

cvd真空镀膜工艺流程

cvd真空镀膜工艺流程

化学气相沉积(CVD)是一种常用于真空镀膜的工艺,用于在基材表面形成薄膜。

以下是CVD真空镀膜工艺的一般流程,具体步骤可能会根据应用和材料的不同而有所变化:

基材准备:

准备基材,确保其表面干净、平整,并经过必要的清洁和处理步骤,以提高膜的附着力。

真空室抽真空:

将基材放入真空室,然后对真空室进行抽真空,以降低环境中的气体压力。

这有助于避免气体分子与反应物质发生竞争反应。

底材预处理:

在一些情况下,对底材进行预处理,可能包括加热、表面活化等步骤,以提高膜的附着性。

底材加热:

对基材进行加热,使其达到适当的温度。

底材的温度对反应速率和膜的性质有影响。

前体气体引入:

引入所需的前体气体,这是形成薄膜的原材料。

前体气体的选择根据所需的薄膜材料而变化。

反应发生:

在底材表面,前体气体发生化学反应,形成固体薄膜。

这可能涉及气体的分解、沉积或反应,具体取决于材料和反应条件。

膜生长:

经过一段时间的反应,薄膜在基材表面逐渐生长。

反应的时间和条件会影响膜的厚度和性质。

冷却和清洗:

完成反应后,停止前体气体的供应,冷却基材。

有时可能需要进行清洗步骤,以去除表面残留的杂质。

真空室回气:

允许气体重新进入真空室,准备取出镀膜好的基材。

膜质量检测:

对形成的膜进行质量检测,可能包括厚度测量、表面形貌分析等。

这只是CVD真空镀膜的一般流程,。

CVD技术

CVD技术化学气相淀积(chemicalvapordeposition)是通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程cvd技术特点:它具有沉积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖率好、适用范围广、设备简单等一系列优点cvd方法几乎可以淀积集成电路工艺中所需要的各种薄膜,例如掺杂或不掺杂的sio2、多晶硅、非晶硅、氮化硅、金属(钨、钼)等常见的CVD技术包括:(1)常压化学气相淀积(apcvd);(2)低压化w气相淀积(lpcvd);(3)等离子增强化w气相淀积(pecvd)常见的CVD薄膜包括二氧化硅(通常直接称为氧化层)、氮化硅、多晶硅难熔金属及其硅化物常压化学汽相淀积(npcvd)(normalpressurecvd)大气压化学气相沉积(APCVD/npcvd)是一种在大气压下进行化学气相沉积的方法,是化学气相沉积的最初方法。

该工艺所需系统简单,反应速度快,沉积速率可达1000a/min以上,特别适用于介质沉积,但缺点是均匀性差。

因此,APCVD通常用于厚介质沉积。

npcvd为最简单的cvd法,使用于各种领域中。

其一般装置是由(1)输送反应气体至反应炉的载气体精密装置;(2)使反应气体原料气化的反应气体气化室;(3)反应炉;(4)反应后的气体回收装置等所构成。

其中中心部分为反应炉,炉的形式可分为四个种类,这些装置中重点为如何将反应气体均匀送入,故需在反应气体的流动与基板位置上用心改进。

当为水平时,则基板倾斜;当为纵型时,着反应气体由中心吹出,且使基板夹具回转。

而汽缸型亦可同时收容多数基板且使夹具旋转。

为扩散炉型时,在基板的上游加有混和气体使成乱流的装置。

低压化学气相沉积(LPCVD)随着半导体工艺特征尺寸的减小,对薄膜的均匀性要求及膜厚的误差要求不断提高,出现了低压化学气相淀积(lpcvd)。

低压化学气相淀积是指系统工作在较低的压强下的一种化学气相淀积的方法。

CVD工艺介绍

4.6 CMP 的作用效果

Pre-CMP

During CMP

Post-CMP

The pressure of high step area is much bigger , so the remove rate is much higher , that makes surface global planarity when CMP a long time .

化学气相淀积(Chemical Vapor Deposition)

化学气体或蒸气在晶圆表面产生反应,在表面上以薄膜形式产生固态的产品,其它 的副产品是挥发性的,会从表面离开.

1.2 CVD工艺的特点:

(1)CVD成膜温度远低于体材料的熔点,减轻衬底的热形变,减少玷污,抑制缺陷生成 ,减轻杂质再分布,适于浅结工艺。设备简单、重复性好。 (2)CVD膜的成分可精确控制,配比范围较大。 (3)淀积速率快,产能强。 (4)CVD膜结构致密、完整,与衬底黏附性好,台阶覆盖性能好。

P5000 BPTEOS 淀积: TEOS、O2、

TMB、TMP、NH3 清洗:C2F6 O2

辅助气体:He

APCVD 淀积: SiH4、O2、

BH3、PH3

清洗:HF (清洗皮带) 辅助气体:N2

TR6132 涂布:SOG 21F或 SOG 211 清洗:IPA(异丙醇)

辅助气体:He

P5000 PESIN 淀积: SiH4、NH3 清洗:CF4或者NF3

Step Height: IMD1 CMP Pre - Center SEM Bar

10000 9000 8000 7000 6000 5000 4000 3000 2000 1000 0 1

196 391 586 781 976 1171 1366 1561 1756 1951 2146

06工艺-CVD

集成电路工艺-CVD 集成电路工艺联系我: sunl@本章内容1、引言 引言 2、CVD流体动力学基础 3、CVD系统简介 4、CVD的种类 5、主要 主要CVD薄膜 6、介质薄膜的应用例典型的加工流程VIA 1-4 (W) Metal 1-4 (Al, ( Cu) )Poly yg gate ( (Si) ) Spacer (Si3N4/SiO2) Gate Oxide (SiO2)Inter level dielectric (SiO2) C Contact (W) Deep S/D (Si) S/D extension & LDD (Si) Substrate & Well implants (Si)Chemical Vapour Deposition• 定义:把含有构成薄膜元素的气体(一种或多种)引入 定义:把含有构成薄膜元素的气体( 种或多种)引入 反应室,一定条件下,气体发生化学反应,在衬底表面 生成薄膜的过程。

生成薄膜的化学反应主要有: 分 解 氧 化 还 原 置 换•CVD的 的一般过程 般过程反应石英管 反应剂气氛 1 2 5 表面扩散 3 衬底 4 气体滞留层 气体导入端 加热电阻单元 衬 底石英载片舟 气体导出端①反应剂被输送至反应室,以平流形式向出口流动。

(平流区也称为主气流区,气体流速不变) ②反应剂从主气流区以扩散方式通过边界层到达硅片表面。

(边界层是主气流区与硅片表面之间气流速度受扰动的气体薄层) ③反应剂被吸附到硅表面 ④吸附原子(分子)在衬底发生化学反应,生成固态物质和气体副产物, 固态物淀积 ⑤气态副产物和未反应的反应剂离开衬底。

进入主气流区被排出系统。

本章内容1、引言 引言 2、CVD流体动力学基础 3、CVD系统简介 4、CVD的种类 5、主要 主要CVD薄膜 6、介质薄膜的应用例CVD流体动力学基础边界层(滞留层)概念δ ( x ) = ( μx / ρU )1 / 2δ=1 2 μ 1/ 2 δ ( x ) dx = L( ) ∫ L0 3 ρULLLGrove模型1966年Grove Gro e建立了一个简单 建立了 个简单 的CVD淀积速率模型; 虽然简单 但Grove模型解释 虽然简单,但 了CVD过程中的许多现象并准 确地预测了薄膜淀积速率。

碳化硅化学气相沉积工艺

碳化硅化学气相沉积工艺1.引言1.1 概述概述部分的内容可以描述碳化硅化学气相沉积工艺的背景和重要性。

以下是一个可能的写作参考:概述部分:碳化硅化学气相沉积工艺是一种重要的材料制备技术,它使用气相前体在高温条件下沉积碳化硅薄膜或颗粒。

碳化硅(SiC)因其独特的物理和化学特性被广泛应用于多个领域,如电子器件、陶瓷材料、光学涂层和生物医学领域等。

碳化硅化学气相沉积工艺具有处理多种硅源和碳源的优势,可以实现对沉积层成分和结构的精密控制。

根据具体应用的需求,可以选择不同的沉积方法和参数,以获得所需的碳化硅薄膜或颗粒的特定性能。

文章旨在介绍碳化硅化学气相沉积工艺的原理和相关技术。

首先,将详细探讨工艺的基本原理和机制,包括反应气体的选择、反应温度和压力的控制以及沉积速率与膜质量的关系。

然后,将重点关注工艺参数的优化方法,如反应气体浓度、物质输运、沉积时间等对沉积层性能的影响,以及如何通过合适的参数选择来实现最佳的薄膜或颗粒质量。

通过对碳化硅化学气相沉积工艺的全面介绍和分析,我们将更好地理解该工艺的原理和应用,并为相关领域的研究和工程应用提供一定的指导和启示。

在未来,随着材料科学和工艺技术的不断发展,碳化硅化学气相沉积工艺有望在许多领域展现出更广泛的应用前景。

通过此概述,读者可以了解到本文的目的和内容结构,并对碳化硅化学气相沉积工艺的重要性和相关领域的应用前景有个初步的了解。

文章结构部分的内容可以包括以下几个方面:1.2 文章结构本文分为引言、正文和结论三个部分。

引言部分概述了本文的背景和意义,介绍了碳化硅化学气相沉积工艺的研究现状和重要性。

接下来,文章结构部分会详细介绍各个章节的内容。

正文部分分为两个章节,分别介绍了碳化硅化学气相沉积工艺的基本原理和工艺参数的优化。

2.1 碳化硅化学气相沉积工艺介绍在这一章节中,我们将详细介绍碳化硅化学气相沉积工艺的基本原理和工艺流程。

首先,我们将阐述碳化硅的化学性质和物理性质,介绍碳化硅的应用领域和市场前景。

CVD工艺原理及设备说课

1. CVD的介绍

一种利用化学反应方式,将反应物(气体)生成固态的产物,并 沉积在基片表面的薄膜沉积技术. 如可生成: 导体: W(钨)等; 半导体:Poly-Si(多晶硅), 非晶硅等; 绝缘体(介电材质): SiO2, Si3N4等.

2.PECVD的介绍

为了使化学反应能在较低的温度下进行,利用了等离子体的活 性来促进反应,因而这种CVD称为等离子体增强化学气相沉积 (PECVD).

➢ 基础真空:500mTorr以下 ➢ 两个Loadlock Chamber公用一个Pump ➢ Loadlock Door是由两个气缸构成,完成两个方向的运动 ➢ 升降台:由导轨和丝杠构成,通过直流步进电机进行驱动

2、 ACLS

ACLS(Automatic Cassette Load Station)是主要放置 Cassette的地方

陶瓷检查

所有程序中的陶瓷装置腔体和盖的 裂纹,扭曲,缺口或其他变形

Lift pins 和pin plate是分开的部分

当玻璃降低至susceptor上时,pin plate完全缩回 ,lift pins凹陷在 susceptor 表面内

由于lift pins的“golf-tee”形状,它不 会通过susceptor掉落

➢ 4个Cassette Stage:A,B,C,D(向外从左向右) ➢ 层流净化罩(Laminar Flow Hood):Class 10 ➢ 最大能力:24(目前20 Slot/Cassette) ➢ Light Curtain(红外线):防止设备自动进行时有人接近 Stage ➢ 设备状态指示器

生长的主要是一些中性产物SiHn(n为0~

3)

7. 几种膜的性能要求

半导体用cvd反应腔

半导体用cvd反应腔半导体用CVD反应腔,是一种重要的半导体制备技术。

CVD(化学气相沉积)是一种化学反应过程,通过气相反应在固体表面上进行材料沉积,是半导体产业中常用的工艺之一。

CVD反应腔作为实施CVD过程的重要设备,起到提供适宜反应环境和控制反应参数的作用。

CVD反应腔通常由外壳、进气管道、反应室和排气管道等组成。

外壳是反应腔的外包装,用于保护反应腔内部结构和提供机械支撑。

进气管道用于供应反应气体,其中的气体可以是预混合的反应气体,也可以是单独输入的原料气体。

反应室是CVD反应的核心部分,也是材料沉积发生的地方,通常由高温、耐腐蚀的材料制成,如石英或陶瓷材料。

排气管道用于将反应结束后的气体排出反应腔,同时可用于控制反应腔内气体压力和组成。

CVD反应腔的基本原理是在反应室中将反应气体在高温下分解为原子或分子,并在固体表面上发生化学反应,形成所需的沉积物。

具体的反应机理和沉积物的性质取决于反应气体的组成和反应条件,如温度、压力和流速等。

CVD反应腔中的反应条件可以通过控制进气管道中反应气体的流量和压力来实现,同时也可以通过加热反应室来控制温度。

对于某些特殊的半导体薄膜,还可以通过加入适当的添加剂或引入外加场等手段来调控反应动力学过程,从而获得特定性能的材料。

CVD反应腔在半导体制备中起到至关重要的作用。

它能够提供高温、高真空的反应环境,满足半导体薄膜制备的要求。

在半导体工业中,CVD反应腔广泛用于各种半导体材料的制备,如多晶硅、氮化硅、二氧化硅、磷化硅、氮化镓、氮化铝等。

这些材料在半导体器件中起到关键的作用,包括集成电路、光电器件、传感器等。

CVD反应腔通过控制反应条件,可以实现对这些材料的沉积、生长和改性等工艺,从而获得具有优良性能的半导体材料。

与传统的物理气相沉积(PVD)相比,CVD具有很多优点。

首先,CVD反应腔可以实现高温下的沉积,有利于反应动力学过程的控制和材料的形貌生长。

其次,CVD反应腔能够在较高的真空条件下进行反应,减少气体杂质和表面缺陷的引入,提高材料的质量和电学性能。

CVD工艺概况

热壁CVD:器壁和原料区都是加热的,反应器壁加热 是为了防止反应物冷凝。管壁有反应物沉积,易剥落造成 污染。

卧式反应器特点:常压操作;装、卸料方便。但是 薄膜的均匀性差。

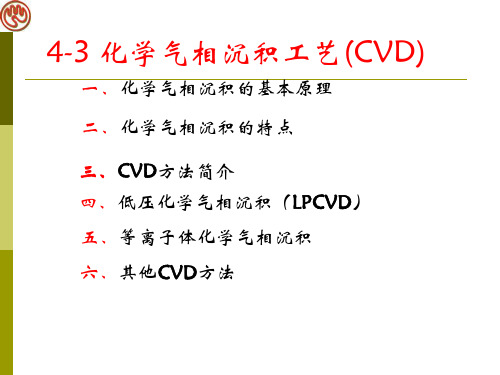

三、CVD方法简介

☞ 开口体系CVD Ø立式:

三、CVD方法简介

☞ 开口体系CVD

LPCVD原理与APCVD基本相同,主要差别是: 低压下气体扩散系数增大,使气态反应物和副产物的

质量传输速率加快,形成薄膜的反应速率增加。

四、低压化学气相沉积(LPCVD)

ØLPCVD原理

四、低压化学气相沉积(LPCVD)

ØLPCVD优点

(1)低气压下气态分子的平均自由程增大,反应装 置内可以快速达到浓度均一,消除了由气相浓度梯度 带来的薄膜不均匀性。

CVD完全不同于物理气相沉积(PVD)

一、化学气相沉积的基本原理

☞化学气相沉积的基本原理 Ø CVD和PVD

一、化学气相沉积的基本原理

☞化学气相沉积的基本原理

Ø CVD

CVD法实际上很早就有应用,用于材料精制、装 饰涂层、耐氧化涂层、耐腐蚀涂层等。

在电子学方面PVD法用于制作半导体电极等。 CVD法一开始用于硅、锗精制上,随后用于适合 外延生长法制作的材料上。 表面保护膜一开始只限于氧化膜、氮化膜等,之 后添加了由Ⅲ、Ⅴ族元素构成的新的氧化膜,最近还 开发了金属膜、硅化物膜等。 以上这些薄膜的CVD制备法为人们所注意。CVD 法制备的多晶硅膜在器件上得到广泛应用,这是CVD 法最有效的应用场所。

Ge(s) I2 (g) (T1)(T2 ) GeI2

Zr(s) I2 (g) (T1)(T2 ) ZrI2

ZnS

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

-----CVD入门介绍

CISEMI 周华强 2012/07/25

目录

1: CVD概念和特点 2:几种CVD类型、原理及特性 3:薄膜CVD膜和扩散CVD膜的区别 4: 薄膜区其它工艺介绍 5:薄膜各种膜及各膜在IC的作用 6:薄膜常见异常

1: CVD的概念、特点

1.1 CVD的概念:

一般而言,淀积的二氧化硅同热生长二氧化硅相比,密度较低,硅与氧数量之比与热生 长SiO2也存在轻微的差别,因而薄膜的力学和电学特性也就有所不同.高温淀积或者在淀积 之后进行高温退火,都可以使CVD二氧化硅薄膜的特性接近于热生长SiO2的特性.

3.2 LPCVD和PECVD SiO2膜的区别

(1)APCVD(400℃,P=760Torr):SiH4+O2 a. dep rate<2000A/min b. coverage:50-60%

段。

2.4 低压化学气相淀积系统

晶圆装载 门

压力计

晶圆

加热线圈

制程气体入口 温度

晶舟 中心区

均温区

至真空pump 石英管 距离

2.5 等离子增强型化学气相淀积(PECVD)

PECVD的特性:

• 相对低温,有高的淀积速率. • 较低的压力下离子有较长的平均自由路径,会提高淀积速

率

• Plasma的离子轰击能够去除表面杂质,增强黏附性 • 射频RF可以控制淀积薄膜的应力 • 反应室可用Plasma清洗.

上面讲了 PECVD和LPCVD的区别;

Any Questions

下面我进入薄膜区,来介绍 薄膜区其它工艺介绍

1:SACVD 2: SOG 3: CMP 4: WCVD

Any Questions

下面我再介绍 薄膜CVD膜和扩散CVD膜的区别 (PECVD) vs (LPCVD)

3.1 LPCVD和PECVD SiO2膜的区别

SiO2

SiO2

Si

Si

Si

热成长薄膜

裸硅片晶圆

加热成长

氧来自气相的氧 硅来自基片 薄膜成长氧进入基片 品质较高

淀积薄膜

CVD 氧和硅都来自气相 淀积在基片表面 温度较低 成长速率较高

(2)LPCVD(>600℃,<10Torr):TEOS+O2 a. dep rate:<200A/min b. coverage:50-60%

(3)PECVD(<450℃,P=5-10Torr):TEOS+O2 a. dep rate:%

(4)SACVD(400℃,450Torr):TEOS+O3 a. dep rate:约1400A/min b. coverage:>90%

输送带

2.3 低压化学气相淀积法(LPCVD)

优点: • 较长的平均自由程 • 好的台阶覆盖和均匀性 • 晶圆垂直装载 • 较少粒子和提高生产力 • 和气体流量的相关性较少 • 垂直和水平的高温炉

缺点: • 温度较高,大部分高于660 ℃ • 设备昂贵 • 长膜速率慢

作为metal连线的AL, 我的熔点是660 ℃ ,高 于660 ℃ ,我要变身了 。我不喜欢高温,因此 IC制造工艺分前段和后

)从辉光放电(Plasma:等离子场)中获得激活能,激活并增强化学反应,从而实现化学气象 淀积。

等离子体中,高能电子撞击反应物气体分子,使之激活并电离,产生化学性质很活泼的 自由基团,并使衬底产生更为活泼的表面结点,从而启动并加快了低温下的化学反应。

上面讲了 三种类型CVD工艺,分别是APCVD、LPCVD 、PECVD,介绍了它们的原理及特性;

2.1 常压化学气相淀积法(APCVD)

• CVD制程发生在大气压力常压下 • APCVD 制程用在淀积二氧化硅和参硼磷的

二氧化硅 • SACVD臭氧—四乙基硅酸脂(O3-TEOS)的氧

化物制程用在CMP工艺中做抗磨层

2.2 APCVD反应器示意图

N2

制程气体

N2

晶圆

加热器

晶圆

输送带清洁装置

排气

放大

制程 反应 室 制程 反应 室 晶 圆

RF功率产生器

等离 子体

副反应物 被pump抽 走

加热板

PECVD的九大部分 :

气源 气体供应管线 质量流量计 反应腔

加热和温度控制 系统

真空泵系统 压力控制系统 RF系统 排风

2.7 等离子增强型化学气相淀积(PECVD)

PECVD原理:材料源以气体形式进入工艺腔体内,在RF加功率的情况下,材料源(反应气体

化学气相淀积(Chemical Vapor Deposition)

化学气体或蒸气在晶圆表面产生反应,在表面上以薄膜形式产生固态的产品,其它 的副产品是挥发性的,会从表面离开.

1.2 CVD工艺的特点:

(1)CVD成膜温度远低于体材料的熔点,减轻衬底的热形变,减少玷污,抑制缺陷生成 ,减轻杂质再分布,适于浅结工艺。设备简单、重复性好。 (2)CVD膜的成分可精确控制,配比范围较大。 (3)淀积速率快,产能强。 (4)CVD膜结构致密、完整,与衬底黏附性好,台阶覆盖性能好。

高温SiO2(掺杂或不 掺杂)、Si3N4、多 晶硅、W、WSi2

等离子体辅助CVD

等离子体增强 CVD(PECVD) 高密度等离子体 CVD(HDPCVD)

低温,快速淀积, 好的台阶覆盖能力, 好的间隙填充能力

要求RF系统,高成 本,压力远大于张 力,化学物质(如 H2)和颗粒沾污

高的深度比间隙的填 充,金属上的低温 SiO2,ILD-1,ILD,为 了双镶嵌结构的铜籽 晶层,钝化(Si3N4)

2:不同类型的CVD及其特性

工艺

优点

缺点

应用

APCVD(常压CVD)

反应简单, 淀积 速度快,低温

台阶覆盖能力差, 有颗粒污染,低产 出率

低温SiO2(掺杂或不 掺杂)

LPCVD(低压CVD)

高纯度和均匀性, 一致的台阶覆盖能 力,大的硅片容量

高温,低的淀积速 率,需要更多的维 护,要求真空系统 支持

什么是Plasma ? 等离子体就是电离气体。是由电子离子原子分子和自由基等粒

子组成的集合体。 在宇宙中,99%以上物质都呈等离子体态。太阳是一个

灼热的等离子体球。其性质如下:

一种导电流体,宏观尺度内具有电中性 温度高,粒子动能大 化学性质活泼,易发生化学反应 具有发光特性,可作为光源

2.6 PECVD(P5000)结构