关于水口类产品模具分析

转水口模具设计范文

转水口模具设计范文转水口模具设计是一项非常重要的工作,在塑料注塑模具的设计中起着至关重要的作用。

水口被设计为塑料材料进入模具腔体的通道,因此它的设计直接影响着产品的质量和生产效率。

本文将详细介绍转水口模具的设计要点和具体步骤,并结合实例进行说明。

一、转水口模具设计的要点:1.水口的位置:水口应尽可能靠近产品的厚壁部分,避免在产品的薄壁部分或角落处设置水口,以免造成制品缺陷。

2.水口的形状:水口的形状应该保持较小的截面积,以减少液态塑料进入模具腔体时的阻力,从而提高注塑过程的流动性。

常见的水口形状有环形、矩形和楔形等。

3.水口的数量:水口的数量应根据产品的形状和大小来确定,一般情况下,产品的直径越大,水口的数量就越多,以保证整个模具腔体内的塑料能够均匀进入。

4.水口的尺寸:水口的尺寸应根据塑料材料的熔指数、模具射出压力和产品的尺寸来选择。

尺寸过小会导致塑料充填困难,尺寸过大会造成浪费和能量损失。

5.水口的型式:常见的水口型式有自动剪切型、手动剪切型和特殊型式等。

根据不同产品的要求,选择适合的水口型式能够提高生产效率和产品质量。

二、转水口模具设计的步骤:1.分析产品要求:首先,我们需要进行产品要求的分析,确定产品的形状、尺寸和壁厚等关键参数,以确定水口的位置和数量。

2.设计水口形状:根据产品的形状和壁厚,选择合适的水口形状。

通常情况下,环形水口适合注塑成型厚壁产品,而楔形水口适合注塑成型薄壁产品。

3.确定水口尺寸:根据材料的熔指数、射出压力和产品的尺寸,计算出合适的水口尺寸,确保塑料能够顺利填充模具腔体。

4.设计水口型式:根据注塑机和模具的配套要求,选择合适的水口型式,使其与注塑机的进料系统相匹配,确保生产过程顺利进行。

5.模具流道设计:水口是模具流道的一部分,它和模具流道一起构成了塑料在模具中流动的通道。

因此,在进行模具流道设计时,要考虑水口的位置和形状,保证流动过程的顺畅。

6.模具细节设计和制造:在进行模具细节设计和制造时,尽量利用CAD/CAM技术,确保水口的尺寸和位置精准。

三板模 三板模详解 三板模计算 细水口模具

三板模三板模详解三板模计算细水口模具下面是三板模的前模图片,这里主要是说说三板模的计算,也就是细水口模具的拉杆的计算.因为三板模的流道是在一块专门的模板上,所以流道的取出就有一个专门的机构,不是象大水口那样和产品连接在一起的.下图L2是三板模具在脱出流道时的行程;S1是斜导柱插入行位座的高度;S2是铲机头部到行位座顶部的高度;L1是流道从模具中脱落所需要的最小距离.下面是简化型三板模,L的长度是L1+L2+15~20mm,而不是图片上写的.网友的问题是为什么这么算,因为流道是从流道板和A板中间脱落的,所以在开模时这两板之间的距离一定要大于流道的长度,流道长度是从唧嘴的球头处到产品的进胶品处的总长度,为了可以完全脱出还要加上安全距离15-20mm;至于L2可加可不加;网友问题之二是为什么要加上行位铲机插入的高度.这是因为在模具有行位的情况下导柱一定要在铲机还没有和行位座接触的情况下就已插入导套中,这样可以起到保护行位和精确定位的作用.三板模的计算同时还可以参考三板模的基本知识.下面是三板模的前模图片,这里主要是说说三板模的计算,也就是细水口模具的拉杆的计算.因为三板模的流道是在一块专门的模板上,所以流道的取出就有一个专门的机构,来源:模具技术大全网。

不是象大水口那样和产品连接在一起的.下图L2是三板模具在脱出流道时的行程;S1是斜导柱插入行位座的高度;S2是铲机头部到行位座顶部的高度;L1是流道从模具中脱落所需要的最小距离.下面是简化型三板模,L的长度是L1+L2+15~20mm,而不是图片上写的.有人会问为什么这么算,因为流道是从流道板和A板中间脱落的,所以在开模时这两板之间的距离一定要大于流道的长度,流道长度是从唧嘴的球头处到产品的进胶品处的总长度,为了可以完全脱出还要加上安全距离15-20mm;至于L2可加可不加。

有人会问,是为什么要加上行位铲机插入的高度.这是因为在模具有行位的情况下导柱一定要在铲机还没有和行位座接触的情况下就已插入导套中,这样可以起到保护行位和精确定位的作用.1/ 1。

模具内切水口研究

PPT文档演模板

模具内切水口研究

•五、檢討與應用

2.傳統模具與模內切模具優缺點 •比較表

PPT文档演模板

模具内切水口研究

•六、結論

1. 以目前模具生產入庫的速度要求,二次 加工時間過長,易造成效率不佳.

•1.成本效益分析:

•傳統模具: •a> 生產成本:10k pcs X 8 sec/3600 sec = 22.22 hr •B>人力加工成本:10k pcs X 2 sec/3600 sec = 5.55 hr •c>10k pcs 所需成本:22.22 hr + 5.55 hr = 27.77 hr • 標準工時 427 元 x 時間總和 27.77 hr = 11858 元

•毛

•平膠

邊

口

PPT文档演模板

•(a)平膠口進膠

•(b)二次加工 •製作:CAIMAN KO

模具内切水口研究

•二、作動原理

•(1)合模射出

•料 頭

•未切斷

•成 品

•頂出 銷

•已切斷

•成

品

•(2)合模頂出(第一段)

•料

頭

•頂出

銷

Байду номын сангаас

•(4)開模頂出(第二段)

PPT文档演模板

•(3)開模

模具内切水口研究

•三、模具設計

模具内切水口研究

PPT文档演模板

2020/11/20

模具内切水口研究

•內容大綱:

• 一、前言 • 二、模內切料頭的作動原理 • 三、模內切料頭的模具設計 • 四、試模驗證 • 五、檢討與應用 • 六、結論

水口与细水口模具区别1

推方针顶出:方形顶针孔加工较为困难,,需要以镶件组 合或以放电加工方型制品所需 恒定温度的一组装置,包括冷却水道、模具 温度控制器、加热元件等。

切记:冷却系统是指使模具维持成型制品所需恒

定温度的一组装置,它有两个方面的功能,即加热和 冷却。通过向冷却水道注入冷水或热水(冷油或热油) 达到控制模具温度的目的。

就商家快速地将其新款产品投放市场。

返回

模具分类

塑胶模具

#注射成型模:洗发水瓶子、牙刷 #压注成型模:成型热固性塑料或封装电器元件 #发泡成型模:用于隔音材、防震材、缓冲材、隔热材,并 广泛用于家具、办公用品、玩具、装饰品等 #中空成型模:分为吸塑和吹塑两种方法,吹塑主要用于薄 壁塑料瓶,桶以及玩具类塑件;吸塑主要用于薄壁塑料包 装用品、一次性用杯碗等 #挤压成型模:用于各种管材、棒材、型材、电缆外壳等

返回

产品制造及投放市场过程

市 场开 调发 研新

款 产 品

款

产 品 各 零 配 件

生 产 及 购 买 新

订 制 模 具

来 龙 记 订 制 模 胚

款 产利 品用 各模 零具 配生 件产

投

组 装

放 市

及场

检

测

新

商家开发出新款产品,总是希望尽可能快地投放市场, 以适应激烈的市场竞争,争取更大的赢利空间,这就要求 模具制造厂及龙记模胚制造尽可能地缩短制造周期,以成

止口合模装置

凸止口

托司

返回

固定装置:在模具中只起结构上的作用,无 功能方面上的作用,它包括面板底板等一块块 板件,固定装置使模具其它各零件牢固地安装 在上面,起支架作用。

TOP CLAME PLATE

A PLATE

B PLATE

模具水口设计标准规范

模具水口设计标准规范模具水口设计标准规范是指在模具设计和制造过程中,对水口进行设计和使用的相关要求和规范。

水口是指模具内部用来注入熔融塑料的管道,其设计合理与否直接影响到制品的质量和生产效率。

以下是模具水口设计标准规范的主要内容。

1. 水口的数量和位置:根据制品的尺寸和形状,合理确定水口的数量和位置。

一般情况下,尽量减少水口的数量,以避免熔融塑料在流动过程中的交叉和混合现象。

水口的位置应选择在制品结构相对较薄或容易出现缩孔、气泡等缺陷的部位,以达到充满整个模腔的效果。

2. 水口的形状和尺寸:水口的形状和尺寸应根据制品的外形、厚度和流动性要求进行合理选择。

一般来说,水口的形状应该是圆形或半圆形,以保证塑料熔融均匀且流动顺畅。

水口的尺寸应根据熔融塑料的流动速度和流量来确定,以避免出现熔度不均匀、气泡和缩孔等问题。

3. 水口的角度和倾斜度:水口的角度和倾斜度是确保熔融塑料充满整个模腔的关键因素。

一般情况下,水口的角度应该小于90度,以避免出现死角和气泡堆积的问题。

水口的倾斜度应根据熔融塑料的流动性来确定,以保证塑料顺利流入模腔,避免压力过高和流动速度过快引起的问题。

4. 水口的表面质量和处理:水口的表面质量应达到一定的要求,以避免熔融塑料在流动过程中受到阻碍和摩擦。

水口的表面应平整、光滑,并经过抛光、涂覆等处理过程,以降低摩擦系数和阻力。

5. 水口的冷却系统:水口的冷却系统是确保模具工作温度和制品质量的重要因素。

水口的冷却系统应根据模具的结构和尺寸进行合理设计,以保证水口周围的温度均匀分布和有效冷却。

冷却系统的水流速度和出口温度也需要进行适当调整和控制,以保证制品的尺寸稳定和表面质量。

通过遵守模具水口设计标准规范,可以提高模具的使用寿命和制品的质量,降低生产成本和损耗率,提高生产效率和经济效益。

同时,合理的模具水口设计也可以减少制品的缺陷和修模频率,提高生产工艺的稳定性和可靠性。

模具设计-模具内切水口研究 精品

一、前言 二、模內切料頭的作動原理 三、模內切料頭的模具設計 四、試模驗證 五、檢討與應用 六、結論

一、前言

由於平膠口(圖a)頂出時,會殘留料頭,需人力 折斷分離並且人工分離後容易產生毛頭不良, 常需人力進行二次加工(圖b);為有效解決此一 問題,逐一進行開發模內切斷料頭新技術。

平膠口

標準工時 427 元 x 時間總和 23.05 hr = 9845 元

每pcs可減少費用:(11858 - 9845)元/10000 pcs = 0.20元/pcs

五、檢討與應用

2.傳統模具與模內切模具優缺點

傳統模具

1. 成型周期時間較短

比較表

模內切模具

成型周期時間較長(8.3sec/time)

2. 初期成本低, 最終成本高 初期成本高, 最終成本低

標準工時 427 元 x 時間總和 27.77 hr = 11858 元

模內切模具: a> 生產成本:10k pcs X 8.3 sec/3600 sec = 23.05 hr B>人力加工成本:10k pcs X 0 sec/3600 sec = 0 hr c>10k pcs 所需成本:23.05 hr + 0 hr = 23.05 hr

毛邊

(a)平膠口進膠

(b)二次加工 製作:CAIMAN KO

二、作動原理

(1)合模射出 料頭

未切斷

成品

頂出銷

已切斷

料頭

成品

(2)合模頂出(第一段) 頂出銷

(4)開模頂出(第二段)

(3)開模

三、模具設計

第二段頂出銷 第一段頂出銷

頂板

圖(一)

步驟1. 依作動原理套用原設計

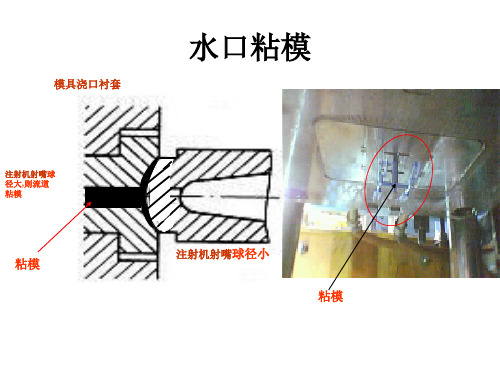

水口粘模

或有脱模倒角

其脱模倒角

水口粘模原因分析及对策

水口粘模原 因

改善方法

5、流道口外侧损伤或唧嘴周边有披 峰

5、检修模具,修善损伤处

6、主流道无拉料扣 7、主流道尺寸过大或冷却时间不够 8、主流道脱模斜度过小

6、水口顶针前端做成“Z”形扣针 7、减小主流道尺寸或延长冷却时间 8、加大主流道脱模斜度

模具浇口衬套

水口粘模

注射机射嘴球 径大,则流道 粘模

粘模

注射机射嘴球径小

粘模

水口粘模原因分析及对策

水口粘模原 因

改善方法

1、射胶压力或保压压力 1、减小射胶压力或保

过大

压压力

2、熔料温度过高

2、降低熔料温度

3、模具入口球径小于射 3、主流道内表面不光滑 4、省光主流道或改善

《模具内切水口研究》课件

在家用电器制造中,内切水口技术可提高生产效率和产品质量。

内切水口的应用效果分析

提高生产效率

通过优化塑料或金属液体的流动和冷却,内切水口技术可大幅提高 生产效率。

提高产品质量

内切水口技术有助于减少产品缺陷,提高产品外观和性能。

降低能耗和成本

通过优化模具设计和生产过程,内切水口技术可降低能耗和生产成本 。

研究意义

1

有助于推动塑料加工行业的技术进步和产业升级 。

2

有利于提高企业的竞争力和市场占有率。

3

对于促进整个行业的发展和进步具有重要的意义 。

02

模具内切水口的基本概念

内切水口的定义

01

内切水口是指模具中用于控制塑 料流料流动的通道,通常位于模 具的分流道和浇口之间。

02

它能够将塑料熔体均匀地分配到 模具的各个角落,并控制塑料的 填充速度和方向。

研究热点与难点

研究热点

目前模具内切水口的研究热点主要集 中在提高水口的稳定性和可靠性、优 化水口设计和加工工艺、提高生产效 率和降低成本等方面。

研究难点

模具内切水口的研究难点在于如何在 水口的结构、材料、加工工艺和实际 应用之间取得平衡,以满足生产需求 和提高产品质量。

研究发展趋势

发展趋势

未来模具内切水口的研究将更加注重创新和实用性,研究方向将更加多元化, 涉及领域将更加广泛,同时将更加注重实际应用和产业化发展。

目前国内外对于模具内切水口技术的 研究尚不够深入,需要进一步探讨和 改进。

随着科技的发展和市场竞争的加剧, 对模具内切水口技术的要求越来越高 。

研究目的

针对模具内切水口技术存在的 问题,提出有效的解决方案。

通过实验和模拟,验证方案的 可行性和优越性。

产品水口没有剪平根本原因分析

产品水口没有剪平根本原因分析

面对塑胶产品水口剪切不良,模具厂家应该如何解决?

1、模具表面光洁度不够,有些产品需要添加脱模剂的,却没有使用导致水口位过高。

2、水口位置设置在影响外观的正面,受力受冲击容易出现水口位突出和其他问题。

3、在开模的时候,喷嘴和模具之间的料流速度太快,冷却时间太短。

4、水口截面是弧面,并且太厚难以剪断。

5、拉断部位的尺寸太大,拉断后不平。

6、和水口部位连接的产品胶位过薄,容易拉裂。

为此需要在工艺和模具上进行调整,适当降低保压压力和保压时间,降低射出时间,调整射出速度,使其能快递填充。

模具上要保证表面有足够的光洁度,扩大流道并将浇口截面积控制在合理范围之内,改善模具进胶点大小和角度。

在喷嘴和模具之间放张纸板,开模一段慢速,冷却不要太短。

做好以上工作就能尽可能避免注塑产品水口剪切不良的问题,保证产品能达到客户心目中的标准。

模具内切水口研究

模具内切水口研究1. 引言模具是工业生产中重要的工具,广泛应用于汽车制造、五金制品、电子设备等领域。

模具的设计和制造质量直接影响产品的成型质量和生产效率。

而模具内切水口作为模具的一部分,在塑料注塑过程中起到排气和注水的作用,对成品的质量和生产效率同样具有重要影响。

本文将对模具内切水口的研究进行探讨,以期提高模具在注塑过程中的效率和质量。

2. 模具内切水口的定义模具内切水口,也被称为模具排泄孔,是模具中用于注塑过程中排放注射机压力或保证模具内正常注水的洞口。

根据模具的结构和注塑工艺要求,模具内切水口可分为单个独立切水口和多个均匀分布的切水口。

3. 模具内切水口的作用3.1. 排气作用在注塑过程中,塑料进入模具腔体后会被高压注射机压缩,其中包含大量的气体。

若没有合理设置内切水口,气体将无法顺利排出模具,造成模型内的气泡和缺陷。

模具内切水口能够提供通道,将气体排放出模具,避免气泡产生,提高产品的质量。

3.2. 注水作用模具内切水口作为注塑工艺中的重要环节,通过设置切水孔径和数量,控制注水速度、时间和位置,以实现注塑工艺的要求。

合理的注水可以确保塑料的充填和流动,避免产生过多内应力和气泡,从而降低缺陷的产生率,提高产品的密实性和质量。

4. 模具内切水口的设计模具内切水口的设计需要综合考虑多种因素,包括注塑工艺要求、产品结构特点、模具材料等因素。

以下是一些常见的设计要点:4.1. 孔径和数量模具内切水口的孔径和数量直接影响注水速度和均匀性。

较小的孔径能够提高注水速度,但可能导致过大的注塑压力和产生缺陷。

合理的孔径和数量应根据实际注塑工艺和产品结构来确定。

4.2. 分布方式模具内切水口的分布方式主要有集中式和分散式两种。

集中式切水口通常设置在模具的一侧或底部,适用于注塑产品较小,注塑工艺要求不高的情况。

分散式切水口通常均匀分布在模具的各个部位,适用于注塑产品较大,注塑工艺要求高的情况。

4.3. 密封性能模具内切水口的密封性能直接影响注塑过程中的压力损失和漏水情况。

模具水口设计标准是什么

模具水口设计标准是什么

模具水口设计标准是指在模具设计中,关于水口的尺寸、形状、位置等方面的规定和要求。

水口是模具中用于注入熔融金属的通道,用于使熔融金属充盈模腔的重要组成部分。

水口的设计标准对于产品质量、生产效率以及模具寿命等都有着重要的影响。

以下为模具水口设计标准的主要内容。

1. 水口尺寸:水口尺寸的设计应根据注塑机设备的规格、物料的流动性以及产品的尺寸要求等因素进行合理选择。

通常情况下,水口的直径应为 2-5 毫米。

2. 水口形状:常见的水口形状有直管形、锥形、锥度逐渐减小的梯形形状等。

水口形状的选择应根据产品的结构和材料的流动性来确定,既要保证充盈模腔的效果,又要避免产生气泡或缩孔等缺陷。

3. 水口位置:水口的位置应尽量选择在产品表面不易形成明显痕迹或影响产品外观的部位,以避免后续加工处理时的麻烦。

同时,水口的位置应保证熔融金属能够顺利充盈整个模腔,并尽量避免产生涡流现象。

4. 出料方式:水口的出料方式可以是直接出料或者死角出料。

直接出料方式适用于产品边缘或底部的情况,可以使得出料更加顺畅。

死角出料方式则适用于需要隐藏水口的情况,可以避免影响产品的外观。

5. 熔融金属流动控制:在水口设计中,还需要考虑熔融金属的

流动控制,避免出现冲击和顶气等不稳定的流动现象。

常见的控制措施包括增加斜度、安装鼓包或增加服务冷却等。

总之,模具水口设计标准旨在确保熔融金属能够顺利注入模腔,并保证产品质量和生产效率。

在设计过程中,需要综合考虑产品尺寸、材料特性、模具结构等多个因素,以便选择出最佳的水口尺寸、形状、位置和出料方式,从而满足产品的要求。

关于水口类产品模具分析

关于水口类产品模具分析名词解释:通过本文的分析过程,以期达到以下几个目的:1、为水口类产品模具尺寸设计提供更为科学设计依据;2、为水口类产品生产工艺优化提供可参考的依据;3、为水口类产品的质量分析提供更为科学的依据;一、水口类产品在模具中的受力分析通过对产品生产的观察和总结,模具的两端受力最大,根据作用力(锤头)与反作用力(浮动芯)的原理,产品的两端受力几乎相等,而中间由于受原料的力传递,距离两端越远的原料颗粒受力越小,假设均匀受力的情况下,受力分布如下图1-1:图1-1 图1-2另考虑到原料在受力后密度变化,原料台阶处密度增大结块将会阻碍压力下传,那么实际受力分布应为图1-2。

二、水口类产品密度分布分析假设原料密度随受力变化而变化且二者比值为常数,那么水口类产品的密度分布曲线图应为图2-1.图2-1 图3-1为达到理想的密度要求需要两个条件:1)需要有足够的压力(F),以达到理想的体积压缩比;2)需要有足够的原料(在此原料按照质量计算,即需要有足够质量的原料。

)三、水口类产品物理失效概率分布分析现场使用条件对水口类产品除了化学变化因素外,主要来自以下几方面的物理损伤,导致产品物理失效:1)外部压力;2)流体冲刷力;而这两方面的失效概率都与密度密度成反比(外力相同的情况下,密度越大,原料颗粒粘接力越大,也就是更耐压力破坏和流体冲刷破坏)。

那么水口类产品物理失效概率分布如图3-1.四、水口类产品模具结构功能分析图4-1由图4-1可以看出水口类产品模具型腔主要有型腔内衬、型腔芯轴、型腔底板和型腔盖板四部分组成。

L1为型腔底板浮动区域,L为型腔成品区域,L4为型腔盖板浮动区域,L2为水口类产品下节,L3为水口类产品上节。

L1和L4为虚料容纳区,L为成品料容纳区。

L1和L4为原料供给区。

五、水口类产品模具失效概率分析图5-1 图6-1模具失效种类:1)模具开裂;2)内腔粗糙度超差(掉块);3)型腔尺寸超差;六、水口类产品成型时间序列分析根据受力时间序列分布得出最终成型的时间序列,如图6-1。

细水口模说明-2

拉钩: 是机械作用力,它完全可以使開模動按順序進行, 但是加工成本較高。 通常使用HASCO和DME同等拉钩

總結:

1:細水口比大水口模具動作復雜,生產周期長效益不 高,所以盡可能不采用它。 2:當產品易變形需要中心入水時 產品由於四面行位

當其它阻力大于磨擦力時模具不可以完全保證開模動按順序進行且產品生產到一定數量時需詷整拉模扣的緊鎖螺絲來達到足夠作用力模

細水口模胚調用方法

● ●

看下面兩頁细水口模具示意圖: 思考如下问题:

通常它有哪些辅助配件及作用? 开模动作是怎样? 每个动作的目的是什么?动力来源哪里? 水口料是通过什么方法让它自動脱落,成功的机会有多大?Байду номын сангаас水口总长,水口板限位螺丝,小拉杆,大拉杆,它们的关系式是怎样?

● ● ● ● ●

彈弓柱放在中間

有位置的情況下優先考虙

設計水口彈弓柱時需要注意下問題:

1:彈弓在柱子彈出後還需要有5MM的預壓。 2:柱子上下受壓面積盡可能大且方便拆裝。

彈弓柱放在兩端

拉模扣 與 拉钩 的區別及用途

拉模扣:是靠磨擦力作用。 它加工成本低,方便安裝。 當其它阻力大於磨擦力時,模具不可以完全保證開模動按順序進行, 且產品生產到一定數量時需詷整拉模扣的緊鎖螺絲來達到足夠作用力 開 模。

大水口与细水口模具区别

O-RING槽

返回

定位装置:是指在模具工作中起导向和定位 作用的一组装置,包括边司、各种止口、 SIDELOCK、INTERLOCK等。

弹弓介子

胚头螺丝

水口介子

水口边

简化型水口边

五金模具

#铸造模:叉车后座(真空铸造) #锻造模:汽车身、汽车曲轴 #冲压模:不锈钢快餐盘子 #压铸模:门柄、合金车(锌合金)

返回

塑胶模具制品

五金模具制品

返回

模具基本构造分为上模、下 模具构造 模(定模、动模),它一般有 以下几个部分组成:

浇注系统

冷却系统

动模

定模

顶出系统 固定装置

动模

定模

定位装置

加工项目:唧嘴孔.流 道.勾针孔.热唧嘴孔线槽。

水口勾针

定位环 唧 嘴

细水口勾针安装在面板或水 板上,以无头螺丝固定。

返回

我司根据浇注系统型制的 不同将模胚分为四类:

大水口系统

细水口系统

简化型细水口系统

热水口系统

它们区别何在呢?

返回

制品及冷料均在分模线上 脱模,此类模具结构简单, 加工容易,成本较低。

返回

模

具

分

类

塑胶模具

#注射成型模:洗发水瓶子、牙刷 #压注成型模:成型热固性塑料或封装电器元件 #发泡成型模:用于隔音材、防震材、缓冲材、隔热材,并 广泛用于家具、办公用品、玩具、装饰品等 #中空成型模:分为吸塑和吹塑两种方法,吹塑主要用于薄 壁塑料瓶,桶以及玩具类塑件;吸塑主要用于薄壁塑料包 装用品、一次性用杯碗等 #挤压成型模:用于各种管材、棒材、型材、电缆外壳等

大水口与细水口模具区别1

A PLATE

B PLATE

SPACE BLOCK

BOTTEM CLAME PLATE

返回

成型装置:包括上模镶件CAVITY.下模 镶件(CORE)及行位(SLIDE CORE), 用以成型制品。

CAVITY

CORE

行位(SLIDE CORE)

我司制造模胚各种框形是预成型 装置,各模具厂将其生产的上模镶件 CAVITY.下模镶件(CORE)及行 位(SLIDE CORE)安装在我司模胚

冷料在水口分模线上脱模

返回

细水口系统工作流程1

返回

细水口系统工作流程2

返回

细水口系统工作流程3

返回

细水口系统工作流程4

返回

细水口系统工作流程5

返回

细水口系统工作流程6

返回

相对于细水口系统,简化型细水口系统少 设一组直边,降低了成本。

简化型细水口系统

制品在分模线上脱模

冷料在水口分模线上脱模

托板

B板

胚头螺丝

回针 顶针 面针板 底针板 方铁

底板

凸模(CORE)

直边

垫片 弹弓介子

水口边 A板 塑料冷料

水口推板

弹弓

制品

面板

返回

模具制造业的特点

¤单件生产,制造成本高。 ¤要求制造周期短。 ¤技术性要求高。

先有产品, 而后有模具

模具制造一个显著的特点是要 求制造周期短,这也是各模具厂技 术力量、竞争能力的一个体现。我 们从产品制造及投放市场过程来分 析这种现象。

返回

简化型细水口系统工作流程1

返回

简化型细水口系统工作流程2

返回

简化型细水口系统工作流程3

细水口模设计及其注塑模具的设计

细⽔⼝模设计及其注塑模具的设计細⽔⼝模設計細⽔⼝模⼜稱三板式模,其主要特点是在取出制品的同時﹐將之與流道廢料分離﹐因此﹐其定模部分也必須進⾏分型。

⼀) 細⽔⼝模主要⽤來成型下列制品。

1.⼀模⼀腔要求側澆⼝進膠。

如果采⽤⼤⽔⼝模則要麼加⼤模胚﹐造成浪費﹐要么唧咀嚴重偏⼼。

2.⼀模多腔点澆⼝進膠制品。

3.⼀模⼀腔多個点澆⼝進膠的制品﹐通常⽤於成型較⼤型的制品。

⼆) 拉杆⾧度確定。

拉杆⾧度L=前模+⽔⼝⾧度+30﹐⾒圖﹐也即L=A+C+D+H+30。

三)定距螺丝定距螺丝⾄少采⽤M5/8”杯头螺丝,同时,要装胶型圈,以利缓冲。

注塑模具的设计须按照以下⼏个步骤进⾏:(1)塑件分析1.明确塑件设计要求仔细阅读塑件制品零件图,从制品的塑料品种,塑件形状,尺⼨精度,表⾯粗糙度等各⽅⾯考虑注塑成型⼯艺的可⾏性和经济性,必要时,要与产品设计者探讨塑件的材料种类与结构修改的可能性。

2.明确塑件的⽣产批量⼩批量⽣产时,为降低成本,模具尽可能简单;在⼤批量⽣产时,应保证塑件质量前提条件下,尽量采⽤⼀模多腔或⾼速⾃动化⽣产,以缩短⽣产周期,提⾼⽣产率,因此对模具的推出机构,塑件和流道凝料的⾃动脱模机构提出严格要求。

3.计算塑件的体积和质量计算塑件的体积和质量是为了选⽤注塑机,提⾼设备利⽤率,确定模具型腔数。

(2)注塑机选⽤根据塑件的体积或重量⼤致确定模具的结构,初步确定注塑机型号,了解所使⽤的注塑机与设计模具有关的技术参数,如:注塑机定位圈的直径,喷嘴前端孔径及球⾯半径,注塑机最⼤注塑量,锁模⼒,注塑压⼒,固定模板和移动模板⾯积⼤⼩及安装螺孔位置,注塑机拉杆的间距,闭合厚度,开模⾏程,顶出⾏程等。

(3)模具设计的有关计算1.凹,凸模零件⼯作尺⼨的计算;2.型腔壁厚,底板厚度的确定;3.模具加热,冷却系统的确定。

(4)模具结构设计1.塑件成型位置及分型⾯选择;2.模具型腔数的确定,型腔的排列和流道布局以及浇⼝位置设置;3.模具⼯作零件的结构设计;4.侧分型与抽芯机构的设计;5.顶出机构设计;6.拉料杆的形式选择;7.排⽓⽅式设计。

细水口模说明-1

PL2

PL1

H:是保證A板碰到小拉桿後不會被撞穿的

最小值>=20MM L:是A板限程,它與水口總長有關。

h:是彈弓槽深,一般使用25MM彈 弓 槽深 17MM L0:是小拉桿的總長度(是指有效作用 長度 它等於L+H+h=L0 是購買參數 訂購方式:

細水口模具

(三板模)

1:首先認識各標准件的名字且記住相應的作用。 2:全面了解模具的開模動作及順序,盡可能是理解記憶。 以上兩點一定要學會!!

A:通過練習-調模胚,各標准件,水口,流道的作圖 方法。作圖之前你要清楚它們在什麼位置! B:記憶量大,所以要合理安排時間在記和作圖上面.

大水口模胚:

細水口模胚:

勾針

入水點

後模拉住A板向 後退,CV也跟 一起。勾針扣住 水口不動,水口 從入水點斷開。

拉模扣或拉勾 起作用。

A板向後退一段 距離後也拉住水 口板向後退把水 口從勾針,唧咀 中推出。水口掉 下 小拉桿,水口彈 柱 起作用

因為合模時孔裡面的空氣只 能從這頂部小孔出來

PL1

留3MM深管位讓B板管住拉模扣在AB板合模 時不偏心(因為各孔都是實配(0對0) 訂購方式: 拉模扣:是靠磨擦力作用扣住AB板,它加工成本低,方便安裝。

它們主要區別是在於: 1:細水口多一塊流道板(RP).其中流道板和A板可以運動。 2:多四條大拉桿(也是RP,AP導柱) 3:法蘭,唧咀已合為一個整體,具有雙重作用(定位,進膠)

பைடு நூலகம்

細水口模的開模顺序目的:

正常合模

水口與產品分開

水口與勾針唧咀分開

產品頂出 A板拉水口板向 後退一距離後全 部停止,AB板 分開產品從後模 推出。產品掉下 限位螺絲,頂針 起作用

【设计】热水壶外壳塑料模具设计

【关键字】设计塑料水壶外壳注塑模设计专业:材料成型机控制工程学号:学生姓名:指导老师:摘要本课题主要是针对塑料水壶外壳的模具设计。

塑料水壶外壳具有质量轻、易于清洁、强度高、使用寿命长、价格低廉、制品美观等特点。

通过对塑件进行工艺分析和比较,根据制品的性能及特点,最终设计出一副注塑模。

该课题从产品结构工艺性、具体模具结构特点出发,对产品的三维造型,分型面,模具的浇注系统、其成型部分的结构、冷却系统、脱模机构,注塑机的选择及有关参数的校核都有详细的设计,同时简单的说明了该模具的加工工艺。

通过整个设计过程表明此模具能够达到塑件所要求的加工工艺。

依据产品的数量和塑料的工艺性能确定塑件采用注塑成型法生产。

该产品设计为大量批准生产,故设计的模具要求有较高的注塑效率,浇注系统要能够自动脱模,依据产品结构特征采用侧浇口,因此选用大水口模架,侧浇口自动脱模结构。

模具采用一模一腔布置,浇注系统采用侧浇口成型,由六推杆推出机构完成塑件的推出。

考虑到产品结构等因素,采用循环冷却系统对制件进行冷却。

关键词:注塑模具;塑料水壶外壳;聚丙烯mold design for the plastic kettle shellAbstractThe main topic is covred in mold design for the plastic kettle shell with a light weight,easy to clean, high strength , long service life, low prices, good apperance quality and so on . Through the process of plastic parts for analysis and comparison, in the light of the performance and feature of the product, we design an injection mold finally. Process from the product structure of the project, specific mold structure starting on the casting mold system, there are detialed design wit,h the thre-dimensional modeling, binary type surface, gating system, the mould stucture, cooling system, demoulding mechanism, the choice of the injection molding machine, and the check of some related parameter, and introduce the mold processes simply. Through the entire design process that can be achieved in the mold plastic parts required in this process.Based on the volume and determine the process performance of plastic injection molding method using plastic parts production. The product is desighned for mass production, so the design of the mold requires a high injection efficiency, and the gating system to be able to automatic mold ejection., in addition to use site gate according to product structural feature, so we choose a single sub serface injection mold, site gate automatic ejection structure. Mold cavity one-cavity mold, gating system using site gate forming, introdued extrusion device to complete sixth putting the introduction of plastic parts. In consideration of the factors such as the performance and so on, use circulating cooling system to cool products.Key words: injietion mould;Plastic kettle shell;Polypropylene目录Ⅲ5.7开模行程校核 (29)第六章模具零件的加工工艺设计简介 (30)6.1 注塑模型腔的加工 (30)6.2 导柱导套的加工 (30)6.3 模板的加工 (31)第七章模具的装配 (32)7.1 模具的装配顺序 (33)7.2 模具的维护 (34)第八章设计总结................................................................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于水口类产品模具分析

名词解释:

通过本文的分析过程,以期达到以下几个目的:

1、为水口类产品模具尺寸设计提供更为科学设计依据;

2、为水口类产品生产工艺优化提供可参考的依据;

3、为水口类产品的质量分析提供更为科学的依据;

一、水口类产品在模具中的受力分析

通过对产品生产的观察和总结,模具的两端受力最大,根据作用力(锤头)与反作用力(浮动芯)的原理,产品的两端受力几乎相等,而中间由于受原料的力传递,距离两端越远的原料颗粒受力越小,假设均匀受力的情况下,受力分布如下图1-1:

图1-1 图1-2

另考虑到原料在受力后密度变化,原料台阶处密度增大结块将会阻碍压力下传,那么实际受力分布应为图1-2。

二、水口类产品密度分布分析

假设原料密度随受力变化而变化且二者比值为常数,那么水口类产品的密度分布曲线图应为图2-1.

图2-1 图3-1

为达到理想的密度要求需要两个条件:1)需要有足够的压力(F),以达到理想的体积压缩比;2)需要有足够的原料(在此原料按照质量计算,即需要有足够质量的原料。

)

三、水口类产品物理失效概率分布分析

现场使用条件对水口类产品除了化学变化因素外,主要来自以下几方面的物理损伤,导致产品物理失效:1)外部压力;2)流体冲刷力;而这两方面的失效概率都与密度密度成反比(外力相同的情况下,密度越大,原料颗粒粘接力越大,也就是更耐压力破坏和流体冲刷破坏)。

那么水口类产品物理失效概率分布如图3-1.

四、水口类产品模具结构功能分析

图4-1

由图4-1可以看出水口类产品模具型腔主要有型腔内衬、型腔芯轴、型腔底板和型腔盖板四部分组成。

L1为型腔底板浮动区域,L为型腔成品区域,L4为型腔盖板浮动区域,L2为水口类产品下节,L3为水口类产品上节。

L1和L4为虚料容纳区,L为成品料容纳区。

L1和L4为原料供给区。

五、水口类产品模具失效概率分析

图5-1 图6-1

模具失效种类:

1)模具开裂;2)内腔粗糙度超差(掉块);3)型腔尺寸超差;

六、水口类产品成型时间序列分析

根据受力时间序列分布得出最终成型的时间序列,如图6-1。

即由锤头部分先成型,由于台阶处结块阻料的原因,台阶处与底板两处相继开始成型。

七、通过分析对产品生产的帮助

一)分析结论

通过以上分析可以得出以下结论:

1)水口类产品密度与产品失效概率成反比关系;

2)台阶处由于尺寸变化较大,该区域极易形成成型阻料效应,将原料供给由该处切断;

3)阻料效应严重程度与脱模角变化率成正比;

4)脱模角度变化率与成型阻料效应发生概率成正比;

5)在压力需求不变的情况下,由于成型阻料效应,产品上下节原料质量分配的情况,将直接影响产品成型质量;

6)模具失效概率与模具脱模角度成正比,模具失效概率与成型作用力成正比,模具脱模角度与脱模作用力成反比;

7)产品密度与体积压缩比和原料质量有直接关系,密度与体积压缩比成反比,密度与原料质量成正比,体积压缩比与压力成反比,压力与密度成正比;

二)针对500T液压压力机应用的建议

1)虚料存储区域体积设计

图4-1中的L1和L2为下节虚料存放区,而L2为下节实料区,若L1和L2的虚料重量等于L2实料重量。

L3为上节实料区,L4和L3上节虚料区,若L4和L3虚料重量等于L3上节实料重量,那么阻料效应对产品成型质量的影响将减小到最小。

为达到上下节虚料重量与实料相当,要么增大L1和L4区域的体积,使L1虚料重量加

上L2虚料重量等于L2实料重量和L4虚料重量加上L3虚料重量等于L3实料重量。

要么,将L1虚料进行初步捣实,最终为保证上下节的虚实料相等。

2)分次加料重量分配

分次加料第一次加填下节的重量,通过增加虚料体积和捣料,将一次加填料压实到台阶面或略高于台阶面,二次加料加填上节实料重量的虚料。

3)产品设计指引

不管从模具寿命和产品质量考虑,都应减小脱模角变化率。