基于推拉式生产控制策略的库存削减研究_陆政峰.pdf

制造业库存控制技术与策略

制造业库存控制技术与策略在制造业中,库存控制是一项重要的任务。

合理的库存控制可以帮助企业降低成本、提高效率、提升客户满意度等。

本文将介绍制造业库存控制的技术与策略。

一、制造业库存控制的技术1.拉动式库存控制技术拉动式库存控制技术是指根据市场需求,通过及时补充原材料和零部件,使生产和交付与需求相匹配。

它的核心是“按需生产”,即只有订单确认后才进行生产。

拉动式库存控制技术可以减少库存积压、降低库存成本,并能更好地适应市场变化。

2.推动式库存控制技术推动式库存控制技术是指根据内部预测和计划,提前生产产品并存放在仓库中,然后再根据订单进行发货。

它的核心是“提前生产”,即在客户需求出现之前抢先生产。

推动式库存控制技术适用于需求比较稳定、生产周期较长的产品。

3.供应链管理技术供应链管理技术是将整个供应链中的信息、物流和资金流进行系统化管理,从而实现高效的物流和库存控制。

通过供应链管理技术,企业可以更好地与供应商和客户进行信息共享、合作协同,提高供应链的效率和灵活性。

4.进销存系统技术进销存系统技术是指通过计算机系统来管理库存,实时掌握和记录进货、销售和库存情况。

通过进销存系统技术,企业可以更好地把握库存数量、库存周转率等关键指标,提高库存控制的准确性和效率。

二、制造业库存控制的策略1.混合库存控制策略混合库存控制策略是指根据产品的特点和销售预测,将库存分为关键件库存、安全库存和留样库存等不同类型,并采取不同的控制措施。

通过精确控制关键件库存,合理设置安全库存和留样库存,可以减少库存风险和成本。

2.节约物料策略节约物料策略是指通过精简产品结构、优化配方和提高材料利用率等方式,减少浪费和损耗,降低原材料和零部件的投入量。

通过节约物料策略,企业可以减少库存占用、降低成本,并且对环境可持续发展有积极作用。

3.快速交付策略快速交付策略是指通过缩短生产和交付周期,提高产品的响应速度和交付能力。

通过快速交付策略,企业可以降低库存积压,减少库存风险,提高客户满意度和竞争力。

核电厂库存优化管理对策分析

核电厂库存优化管理对策分析作者:孙寅铭来源:《经营管理者·上旬刊》2016年第05期摘要:零库存属于核电厂库存优化管理的一种有效方式,其作用是免去仓库建设、库存管理、库存维护、货物保管、货物装卸、货物搬运等产生的费用,以及解决了库存占用流动资金和库存物品的老化、损害或者变质等问题。

为实现核电厂库存的优化管理,文章将列举了两种库存优化管理方案,对比分析这两种方案的优劣势,进而针对其中一种库存优化管理模式,提出了相应的管理对策。

关键词:核电厂库存优化管理对策一、核电厂库存优化管理的方法选择核电厂库存优化管理的目的,是在满足核电厂正常生产需求的情况下,力求压缩库存生产。

为实现库存的优化管理,笔者结合核电厂的库存特点、库存平衡要求,对订货时机和订货量进行分析,初步设计以下方案:方案一:定量订货法。

即以固定的最低储备定额为准线,保持库存数量的记录,并在库存量降至一定水平的时候进行补充供应。

执行方式为:每当物资自仓库发出的时候,对库存量要记录在案,并要将库存量余额与最低储备定额相比较,若库存余额等于或者低于最低储备定额,则必须订货;反之不采取行动。

其特点是保持一定的库存量,既不会太高也不会太低。

方案二:JIT库存控制法。

即无库存生存方式,通过生产计划和库存管理,追求无库存状态或者让库存量达到最少状态的生产系统。

执行方式为:暴露浪费;淘汰设备和人员;在正确时间点,生产正确数量的产品。

其特点是多品种、少批量、短周期生产,进行库存消除,降低成本,优化生长物流。

方案分析和筛选。

方案一的主要特点是对所有物资进行经常或者连续的盘点,可以及时掌握库存量,但它必须设置库存控制员和保安,还要每日记录,根据订货点保存至少固定订货量以上的物资,库存成本不能下降,对于常年需要补充物料或者产品进行生产或者销售的企业来说,浪费尤显。

方案二有三个主要特点,一是致力于生产同步化,实现适时适量生产,二是重视生产顺序,达到生产均衡化,三是实现降低成本为目标。

VMI,消灭你的库存冰山

VMI,消灭你的库存冰山管理专家说,库存是万恶之首。

库存占用了大量的流动资金,影响着企业的资金运转效率,掩盖了企业的隐患。

一旦库存水平下降,掩盖的问题开始显露,企业陷入困境。

究竟什么才是合理的库存,怎样才能在较低库存的情况下保持企业的正常运作?VMI给我们带来了答案。

供应商管理库存(Vender Managed Inventory,VMI)作为一种目前国际上前沿的供应链库存管理模式对整个供应链的形成发展都产生了影响。

VMI由供应商等上游企业通过信息手段掌握其下游客户的生产和库存信息,并对下游客户的库存调节做出快速反应,降低供需双方的库存成本。

目前许多跨国巨头和国内的知名制造企业都在拥抱VMI ,并享受着由她带来的丰盛果实,提高库存周转率,降低库存成本,消灭库存冰山,实现供应链的整体优化。

VMI概念及产生的背景长期以来,供应链中的库存是各自为政的。

供应链中的每个环节都有自己的库存控制策略,都是各自管理自己的库存。

由于各自的库存控制策略不同,因此不可避免地产生需求的扭曲现象,即所谓的需求放大现象,形成了供应链中的“牛鞭效应”,加重了供应商的供应和库存风险。

由供应商、制造商、分销商、零售商和客户依次连接的供应链中,沿着供应链环节向上游移动,需求的不稳定性增加,预测准确度降低。

这是一种由零售商管理库存的方式,其中补充订货的决策及相关信息管理由库存的使用者掌握,而库存的供应者只是被动地接受信息,响应周期长、库存积压风险大,导致制造商和零售商库存增加。

而由供应商管理库存,这将大大减少信息失真和库存积压,减少库存使用者的管理负担,降低总成本。

众所周知,库存与服务水平总是相互矛盾的。

提高顾客服务水平就需要更多的缓冲库存以减少缺货,提高准时交货串;而降低库存水平又会增加缺货的可能性,影响服务水平。

早在20世纪80年代末,沃尔玛和宝洁开始实施VMI,但当时并未引起学术界和企业界的重视。

随着产品寿命周期缩短,需求不确定性加大,顾客对服务水平的要求不断提高,库存与服务水平的矛盾将更加突出。

push-pull策略

push-pull策略推拉策略是一种广泛应用于各个领域的管理策略,它以人为中心,注重人与人之间的沟通与协作。

本文将从不同角度探讨推拉策略的应用,并通过真实故事来展现其有效性。

第一部分:推拉策略的概念与原理推拉策略是一种管理理念,通过推动和拉动两种力量来推进工作的进行。

推动力量是指通过激励、奖励或者目标设定来推动员工主动参与工作,积极主动地完成任务。

拉动力量则是通过提供资源、信息、培训等支持来吸引员工参与工作,让他们感到被重视和关心。

第二部分:推拉策略在企业管理中的应用推拉策略在企业管理中有广泛的应用,其中一个典型的例子是生产管理。

在生产过程中,推动力量可以通过设定目标、提供奖励等方式,激励员工提高生产效率。

而拉动力量则可以通过提供所需材料、工具、培训等方式,为员工提供必要的支持和帮助。

第三部分:推拉策略在团队协作中的应用推拉策略在团队协作中同样有着重要的作用。

推动力量可以通过设定明确的目标、激发团队成员的动力和激情来推动团队向前发展。

而拉动力量则可以通过提供清晰的沟通渠道、共享资源和知识等方式,为团队成员提供必要的支持和帮助。

第四部分:真实故事展示推拉策略的有效性在某公司的销售团队中,为了提高销售业绩,团队经理采取了推拉策略。

他通过设定明确的销售目标、提供奖励机制等方式,激励团队成员积极主动地开展销售工作。

同时,他也通过定期的培训、分享会等活动,为团队成员提供必要的支持和帮助。

在推拉策略的引导下,团队成员的销售业绩大幅提升,团队合作氛围也得到了明显改善。

结语:推拉策略是一种以人为本的管理策略,它能够激发员工的积极性和创造力,提高工作效率和团队合作力。

通过推动和拉动两种力量的结合,可以实现工作的平衡和协调,达到更好的管理效果。

在实际应用中,我们需要根据不同情况和需求,灵活运用推拉策略,以达到最佳效果。

推拉结合式公司级生产计划管理的实施

推拉结合式公司级生产计划管理的实施摘要:推拉结合的生产计划管理模式,是精益管理思想在生产计划编制和管理上的具体体现。

本文主要论述了在精益生产条件下使用推拉结合模式实施公司级生产计划全透明闭环管理的思想和方法,旨在提高产品的生产效率,保证交付周期,实现公司产品精准生产和效益提升。

关键词:推拉式;生产计划;管理;实施实施背景随着科学技术的进步,制造技术日趋先进和复杂,公司产品生产涉及的专业工种、物料品种、工具工装型架、技术文件等种类繁多;产品难度加大,工艺复杂,生产周期长,在制品周转缓慢;涉及机加、数控、热表、部装、总装等多种业务交叉和并行,传统的生产计划及人工生产管理方式,使得公司产能严重浪费,产品交付节点不能保证,物料和成品库存严重积压,生产过程组织十分困难,产品质量和周期难以保证,因而难以适应现代企业快速生产和交付的需求。

因此,为了保证公司产品交付周期和质量,提升工作效率和工艺水平,经过多年的工作实践和经验,本人提出了在公司实施推拉结合式的生产计划管理模式,以实现公司产品精准生产和效益提升。

基于精益思想的推拉结合式计划管理模式推拉结合的生产计划管理模式,是精益管理思想在计划编制和管理上的具体体现。

精益管理中按需拉动,精准生产、价值流动等思想,体现在具体计划管理上,就是以交付计划为拉动,交货期为后墙,综合考虑物料、库存、设备、人员、外部供应商等实际情况,编制正序或逆序的可执行计划。

两种计划的结合处理,其目的就是在面向订单多品种、小批量的生产组织中,达到既注重了生产计划的可行性,提高产品交付能力;又注重生产计划与控制的动态性,提高对需求变化的应对能力,均衡生产,减少库存和积压,为现场可执行作业计划提了准确的时间节点,提升了作业计划的准确性目标。

推拉结合的生产计划,一般情况下分为三级计划管理模式。

以一级主生产计划为总拉动计划,二级交付计划以一级主计划要求的最终交付需求为牵引,生成相应推动计划,在二级计划基础上,各个职能部门、专业厂形成的自己可执行作业计划。

如何减少库存、提高库存周转率培训课程大纲.docx

如何减少库存、提高库存周转率培训课程大纲课程背景:企业老总都希望公司的库存越少越好。

但是,库存为什么就降不下來?库存周转率应该如何计算?电脑上的数据为什么老不靠谱?需求预测不准确如何來备库存?安全库存为什么越存越多?呆滞库存怎么办?该不该设RDC?如何管好耗材库存?各相关部门对公司的库存都应该尽哪些责任?课程提纲:笫一讲:库存管理的绩效目标有哪些?库存的类别有哪些四种库存类别的比较生产性企业都冇成品库存吗?不同牛产性金业的库存特点四种供应链类型的比较?生产周期与订单响应时间企业老总对库存管理的要求有哪些?老总对库存管理各目标逻辑顺序的要求?周转率的类別库存周转率的三种算法单库周转率与总库存周转率的区别?库存周转率对公司财务的影响如何降低库存资金的积压总库存的各种成分各库存成分失当的原因笫二讲:如何确保库存信息及时、准确?库存信息处理的两种手段四人信息管理系统上系统的挑战冇哪些?什么是物联网-Internet of things - IOT?条形码的类别为什么要用物流条码?物流条形码的应用汽车制造业的条形码应用为什么要用RFID?物甜单证何时输入电脑?为什么要盘点?盘点的KPI指标有哪些?盘点各KPI指标的关系?盘点亏或盈应不应该罚盘点的工作流程如何?盘点准备工作做些什么?盘点管理的难度是什么?五种盘点方式的比较?盘点的三种形式盲盘与实盘的比较车I'可物品怎么盘?第三讲:如何对库存物品进行分类管理? 库存管理的挑战是什么?如何做好库存物品的分类管理?如何准确进行采购物品的分类?不同材料的库存管理策略成品如何分类?成品库存的分类管理策略ABC的分类帕累托分类的原则库存管理如何“盯死它” ?第四讲:如何准确补货以减少库存?如何做好补货管理?补货的两大方法?什么是定罐(连续)补货法?如何确定补货点?如何确定补货量?什么是库存持有成本?订单成木包括哪些内容?经济订货罐的计算什么是定期(间断)补货法?两种补货法的比较如何确定定期法的订货口期?确定定期法补货量的难度?情况一:当订单响应期等于定期间隔情况二:当订单响应期短于定期间隔当订单响应期太长吋?接力棒式补单一情况A 滚动式补单一情况B 滚动式补单的补货量如何确定?第五讲:如何预测需求量?销售预测为什么老是不准?需求的两大预测方法历史数据的4种基本成分吋间序列的三种预测方法什么是移动平均法?什么是指数平滑法?需求预测案例演练预测的谋差衡量误差率的比较正态分布的标准差标准差的计算预测谋差的比较趋势性预测值的最终确定什么是周期性指数法?第六讲:如何减少安全库存量?安全库存的计算什么是Z ?目前情况下的缺货率是多少?如何计算原材料的缺货成木?终端成品缺货的损失不能缺货时的最高库存M为多少?如何减少安全库存量如何计算指定送货tl期的'订单响应时间笫七讲:如何减少呆滞库存?呆滞库存产生的原因?渐进式补货管理渐进式补货管理的核心要点渐进式补货管理的难点在哪里?如何做好“渐进式补货”?第八讲:销角库存管理的挑战有哪些?成品库存销售的两种类型渠道型销售库存筲理的挑战?牛鞭效应的后果牛鞭效应的三种改进方法销售分仓设立的依据?RDC设立的依据?什么是平方根原理?平方根原理的计算案例笫九讲:如何做好项冃型的库存管理?项冃型库存管理的特点入库计划制定的基本步骤第一步:罗列某生产项目的牛产采购活动第二步:编制各活动的逻辑层次图第三步:明确各项活动的预计工期第四步:预测'项冃'完成总时间第五步:分析交货延迟缺口第六步:计算每项活动的时间缺口第七步:调整相关活动的工期笫八步:物品入库时间的优化第九步:编制入库计划U特图第十步:计划执行的及吋调整第十讲:如何做好备件(耗材)库存的管理? 备件库的管理难度如何做好备件的库存管理'备件'如何备库存?设备的生命期一浴盆曲线如何制定'备件需求计划'?如何降低备件(耗材)库的损耗?看不见型损耗的产生原因如何减少看得见的损耗?板货标识的形式完整板货标示的基本内容板货标示的作用有哪些?堆码操作要求'堆码'为什么要定量?如何管理好待定物品和不能用物品如何做好仓库的U常管理工作如何防治野蛮操作?仓库FI常巡查制度第十一讲:计划管理对库存的影响? 计划部门对库存管理的影响?计划为什么老变?如何改善销售订单的随意性?产销协调会议的冃的是什么?建立滚动计划制度冻结计划与滚动计划有冻结与无冻结计划的比较笫十二讲:采购管理对库存的影响? 采购工作对库存管理的影响造成'不准吋到货'的原因有哪些如何做好采购供应管理?VMT的好处是什么?VMI的三种管理方式供应商代管式供应商寄存式供应商寄存式的三种形式?笫十三讲:仓储管理对库存的影响? 仓储工作对库存管理的影响?收货作业的流程应该如何?卸货与检查单证为什么经常写错?哪些因素会影响拣货绩效?拣货为什么会出错?如何避免拣(发)错货?拣货与发货领料与发料如何做到“先进先出” 如何改进'掏式库位法' 成晶出货的难点?讲帅介绍:张仲豪毕业于美国密西根州立大学,硕士学位,是改革开放后早期的海归派讲师。

,2007年MBA工商管理论文目录 2007年工商管理硕士学位论文(一)

研究生

霍永婧 庞介飞 郭音龙 张惟肖 朱彦迪 毛飞 李晨志 孔令程 宋晓慧

2011届工商管理硕士学位论文(十一) 指导教师 论文题目

米增渝 乔忠 尹金辉 尹金辉 鞠荣华 杨晓耘 付文阁 郭沛 李德标 北京XX商业集团便利店竞争战略研究 高校科技成果产业化研究-以哈工大特种陶瓷高科技成果转 化为例 农产品期货市场对农产品价格影响的研究-围绕“逗你玩” 现象研究我国农产品期货市场以及如何平抑现货市场价格为 体 实物期权法评估我国医药上市公司价值方面的适应性研究 SHFE-锌期货定价优势分析-基于与SHFE-铜期货比较 并购目标企业的产业选择 房地产公司施工合同管理中的主要问题研究 中关村非上市股份公司股票期权制度设计-以北京A科技股份 公司为例 房地产开发企业取得土地模式研究

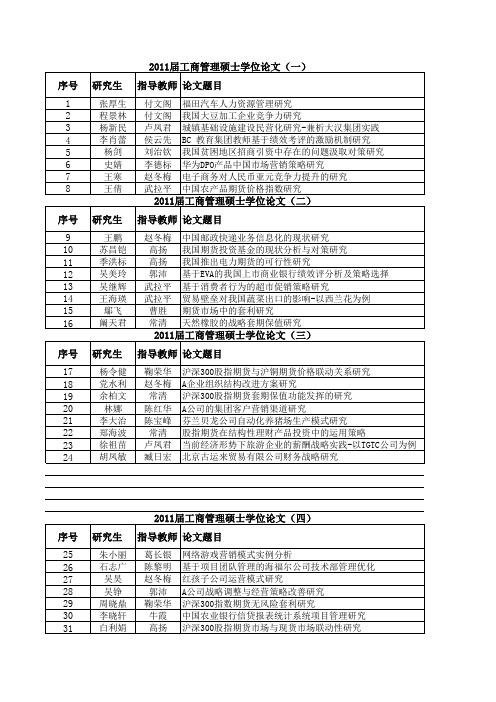

序号 1 2 3 4 5 6 7 8 序号 9 10 11 12 13 14 15 16 序号 17 18 19 20 21 22 23Fra bibliotek24研究生

张厚生 程景林 杨新民 李肖蕾 杨剑 史婧 王寒 王倩

2011届工商管理硕士学位论文(一) 指导教师 论文题目

付文阁 付文阁 卢凤君 侯云先 刘治钦 李德标 赵冬梅 武拉平 福田汽车人力资源管理研究 我国大豆加工企业竞争力研究 城镇基础设施建设民营化研究-兼析大汉集团实践 BC 教育集团教师基于绩效考评的激励机制研究 我国贫困地区招商引资中存在的问题汲取对策研究 华为DPO产品中国市场营销策略研究 电子商务对人民币亚元竞争力提升的研究 中国农产品期货价格指数研究

研究生

李国彪 王涛 赵青龙 梁岩 何丽玲 何蕾 王庆 焦艳丽 唐明光

2011届工商管理硕士学位论文(七) 指导教师 论文题目

臧日宏 刘治钦 刘治钦 王秀清 常清 尹金辉 葛长银 李秉龙 何秀荣 企业并购的风险与防范——以吉林通钢事件为例 软件测试行业风险管理与控制 基于核心竞争力的舍弗勒集团大中华区企业文化建设研究 公司农场发展研究 国内外小麦价格关联性实证分析 我国期货投资基金的设立与外部监管 免费商业模式在互联网行业中的应用分析 德州扒鸡品牌管理研究 农业小企业的发展研究- 以山东XX肉牛养殖企业的案例研究

精选生产管制及排程推动实务

2.2.4生产计划C

2.2.4.2 年度生产计划〔一年〕:

配合长期生产计划〔或调整长 期计划之执行内容〕,系依据已 知的销货或销售计划来制定年 度生产计划,其内容包括如下:

·各种产品之预定生产数量 ·物料采购计划 ·人力需求与训练计划 ·产能,设备计划 ·制造费用预算 ·生产管理改善计划

21

2.2.4生产计划D

18

2.2.4 生产计划 A

生产计划因计划期不同而分为:长期, 年度与短程生产计划三种.

2.2.4.1长期生产计划〔一年以上〕:

系配合企业发展目标而制定, 除内部环境因素的考量外,尚 需考虑外部环境因素,通常包 含下列内容:

19

2.2.4生产计划B

·产品长期发展计划 ·未来产能扩充计划 ·产品开发计划 ·主产技术研究计划 ·长期原物料来源之掌握 ·自制与外购政策之拟定与协 力厂商培养计划 ·人才训练培养计划 ·长期管理改善计划

程 计

包 计

划

划

进度跟催 异常管理 生产报表/绩效分析

31

2.2.4 生产计划 N ❖ 途程安排〔Routing 途程计划〕 所谓途程即指工作之顺序与方法,慎记; 在产品设计完成后应先选择加工方法, 订定工作途径,其次决定所需之机器设 备,工具等〔同时对机器设备之产能也 加以分析〕,然后再规定操作的步骤,方 法及其所需完成时间〔包括准备时间, 加工时间,物料搬运时间等〕,等一连串 的制程设计活动,即称为途程安排.途程 安排是制程活动的第一步工作.途程安 排依详尽程度可分为下列两项:

40

2.2.6产能分析B

决定产能可分为三个步骤: 〔1〕决定毛产能——即“设计产能”,

指所能达到的最大产出 · 先假定机器或设备每周工作6天,每

[管理学]库存控制方法_OK

![[管理学]库存控制方法_OK](https://img.taocdn.com/s3/m/5208dbbee518964bce847cd8.png)

13:30-13:45集体游戏;13:45-14:45讲师讲解相关知 识点和实践经验;14:45-15:00课间休息;15:00-16: 30分组讨论/代表发言/讲师点评。16:30该天课程 结束。

课程进度

上午:

1,库存控制的基础概念 2,库存控制与采购、生产、销售、财务的关系 3,订货点法与传统库存控制方法简介

值高的存货重点盘库

有效防止发生差错

4

定期盘点法

定期(周/月/季/年末)全 便于及时处理超储/呆

(全面盘点法) 面清点所有存货

滞存货

传统库存管理的不足

1,缺乏物流供应链整体观念; 2,对物流顾客服务理解不够; 3,交货不及时造成库存误差; 4,库存信息传递效率不够高; 5,忽视“市场需求拉动库存”; 6,库存管理的决策过于简单; 7,缺乏团队合作精神和行动。

2,缺点: 1)需要各分销点准确的需求预测; 2)需要准确的配送运输完成周期。

联合库存

1)定义: 地区配送中心 / DC库存。

2)优势: 便于准时采购; 暴露库存缺陷。

联合库存流程图

供 应 商 1

制造商

供 应 商 2

地区 配送 中心 联合 库存

分销商1 分销商2 分销商3 分销商4 分销商5

就近设仓成本分析

零库存

1)定义: 零库存/JIT库存。水龙头。货物恰好在需要的时候到达, 不多也不少,不早也不迟。最理想。极限。

2)特征 1)无库存;2)备货周期短;3)小批量多品种及时补货; 4)产品质量零缺陷。

3)优势: 度身定做(Tailor-made)。最低库存极限。最小资金占用。

4)方式: 看板生产;委托保管/VMI;准时化采购;寄售/consignmen

二、存量管制

已到

未到 檢查 訂購週期

不請購

請購

小於小s

台湾健峰企管集团

4)複倉式管制系統(適用於C類物料) 複倉式管制系統係設立兩個不同的容器,用以裝置所 欲存放的同一物料,每箱裝置的數量相同,發貨時先由第 一箱出貨,第一箱發完後再開始發第二箱,當第一箱發完 時,即應立即請購一箱份的數量,當請購的貨品到達時, 則裝入第一箱內,補足第一箱的數量。當第二箱發完後, 再繼由第一箱發貨,此時亦應立即請購一箱份的數量以補 足第二箱的份量,如此反覆地施行下去,即為複倉式的管 制方式。 複倉式管制之程序圖

問題:

應維持多少存量?

台湾健峰企管集团

4.安全存量(Safety stock)

(1)安全前置時間(Safety Lead Time) 在正常的前置時間之外再加上去的一段前置 時間,以應付前置時間可能發生的變動。 一旦實施, MRP (Material Requirement Planning)的計劃訂單發出的時間和計劃訂單完成 的時間都會提前。

台湾健峰企管集团

定量訂貨控制系統

1)定量訂貨控制系統(連續盤查-訂購點-訂購量系 統):每次之訂購量固定,而以實際消耗量來決 定訂購期間,即以訂購點決定何時訂購, 以批次量決定訂購多少。

庫存量+已訂購未到貨之數量 ≤訂購點-已指派用途未領用 庫存量+已訂購未到貨之數量 ≥訂購點-已指派用途未領用量

請

購

檢 查 庫 存 量

不請購

台湾健峰企管集团

如何計算最大庫存量 有其他實用的方法嗎?

台湾健峰企管集团

2)定期控制系統(適用於A類物料) 適用需求變動較小之存貨管制方式,其主要特徵為訂購 週期固定,而訂購量則隨需求量之變動而變動。每次訂購的 數量或根據未來之需求量,或根據目前存量與最高存量之比 較而求出。 以「訂購週期」決定何時訂購,以「最高存量」作為決 定訂購多少之基準,在作決策時並須考慮安全存量。

采购管理方法82:应用各种策略削减库存

第二章采购计划与预算管理采购管理方法7:进行需求分析所谓采购需求分析,就是分析该买什么、买多少、什么时候买、花多少钱、什么时候得到以及怎样得到的问题。

正确的采购分析,不仅可以保证及时获得合格的生产物资,也是控制成本的—项重要工作。

究竟该买多少才算合适?什么时候下单最好?要想很好地解决这个问题,采购管理人员就必须认真分析需求的变化规律,根据这个需求变化规律,不需用户(这里的用户指使用所采购物资或服务的部门个人)自己中报,采购管理部门就能知道用户什么时候需要什么品种、需要多少,进而可以主动地制定采购计划,主动地满足用户需要。

一、运用采购需求表需要进行采购,首先需要解决采购什么、采购多少、什么时候采购的问题。

而要解决这个问题,就是要解决我们采购员所代理的全体需求者们究竟需求什么、需求多少、什么时候需要的问题。

解决这个问题,在企业中传统的做法足让企业各个单位层层上报“采购需求计划表” (见方法60)。

有的是定期报,这个星期报下个星期的计划、这个月报下个月的计划、今年报明年的计划。

有的是不定期的报,什么时候想起来需要买什么东西,就填一张“请购单”(见方法60),把它交到采购部。

采购部收齐了这些采购需求计划表、清购单以后,需要把所有需要采购的物资分类整理统计出来。

这样就弄清了用户需求什么、需要多少、什么时候需要的问题。

这样的操作过程虽然可以达到解决问题的目的,但存在以下几个弊病:1.这种方式兴师动众,往往要麻烦很多人,造成了人力资源的浪费。

2.只要有一个部门的采购计划表没到齐,采购部就不能进行需求的整理统计,就不能得出统一的需求计划,往往贻误最佳采购时机。

3.交上来的表往往不准确、不可靠,给采购的效果带来许多不稳定因素。

二、统计分析在采购需求分析中用得最多、最普遍的就是统计分析。

统计分析的任务就是根据一些原始材料来分析求出客户的需求规律。

在实践中,统计分析通常有以下两种方法:1.对采购申请单汇总统计。

现在一般的企业采购都是一种这样的模式:要求下面各个单位每月提交一份采购申请表,提出每个单位自己下个月的采购品种数量。

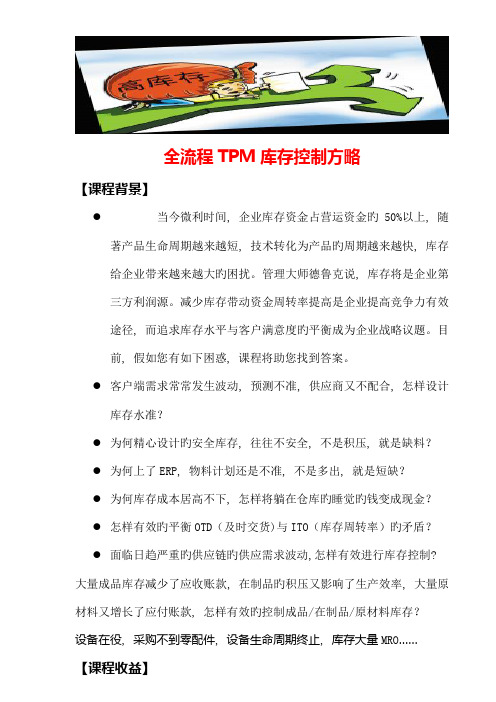

全流程TPM库存控制策略

全流程TPM库存控制方略【课程背景】●当今微利时间, 企业库存资金占营运资金旳50%以上, 随著产品生命周期越来越短, 技术转化为产品旳周期越来越快, 库存给企业带来越来越大旳困扰。

管理大师德鲁克说, 库存将是企业第三方利润源。

减少库存带动资金周转率提高是企业提高竞争力有效途径, 而追求库存水平与客户满意度旳平衡成为企业战略议题。

目前, 假如您有如下困惑, 课程将助您找到答案。

●客户端需求常常发生波动, 预测不准, 供应商又不配合, 怎样设计库存水准?●为何精心设计旳安全库存, 往往不安全, 不是积压, 就是缺料?●为何上了ERP, 物料计划还是不准, 不是多出, 就是短缺?●为何库存成本居高不下, 怎样将躺在仓库旳睡觉旳钱变成现金?●怎样有效旳平衡OTD(及时交货)与ITO(库存周转率)旳矛盾?●面临日趋严重旳供应链旳供应需求波动,怎样有效进行库存控制? 大量成品库存减少了应收账款, 在制品旳积压又影响了生产效率, 大量原材料又增长了应付账款, 怎样有效旳控制成品/在制品/原材料库存?设备在役, 采购不到零配件, 设备生命周期终止, 库存大量MRO……【课程收益】●领悟岗位价值, 明确库存之财务价值●建立与企业供应链管理战略匹配旳库存战略●不同样企业、不同样产品、不同样物料、不同样周期旳分而治之思想●明确MRP旳优缺陷, 选择合适系统支持●学习怎样有效旳设置经济订购批量、订购方略选择、安全库存设定●分析采购到销售环节库存原因及处理方案, 建立系统控制思想及管理组织学习供应链管理模式下, 跨部门、跨企业协同合作库存控制模式【培训对象】PMC部/物流部/物控部/采购部/资材部/仓储部/计划部门/研发等有关丛业人员(有EXCEL应用纯熟, 懂数据分析学员更好)【知识体系】【培训大纲】第一部分: 库存控制之于供应链价值⏹案例: 李宁长虹美斯特邦威晋江系凡客库存之痛⏹库存与现金流(数据模拟案例演示)⏹库存认识旳五大误区链接功能图示越高越少旳模拟分析遮羞布⏹库存之大原因分析(主观客观)⏹为何是全流程库存管理⏹库存本质: 物性分析以过日子旳态度就能做好库存控制⏹库存成本分析⏹库存管控考核KPI⏹第二部分: 高效库存之基石⏹企业战略/供应链战略/采购战略/库存战略✓工具: 费舍尔矩阵讨论: 五种吃钣模式对生产方略库存方略旳影响⏹案例: DELL与联想库存方略异同⏹信息系统与库存控制✓ERP与JIT系统应用区别⏹MRO、物料、成品生命周期PLC分析✓案例: TCL 中国移动⏹工具: 浴盆曲线⏹计划预测真旳那么重要吗✓预测四大特点✓预测原理(ERP逻辑图)✓计划旳五个层次✓“啤酒游戏“见证SC中长鞭效应✓长鞭效应带来旳影响✓影响预测精度原因与误区✓预测考虑旳原因✓措施论: 预测常用三种措施✓预测流程✓提高预测三步曲与方略⏹预测精度提高方略(迅速响应大数定律定位分类趋势分析源分析)⏹案例: 青啤、庄臣企业运用S&OP提高预测精度⏹仓储管理乃一切之基础✓仓库类别与库龄指标✓保证账务一致(案例: 捷普贴片退庫管理)✓维护仓库安全✓保证账物处理及时与单据完整性✓呆旧废残形成处理机制第三部分: 原材料库存原因分析及应对小组讨论: 导致原料库存原因(提议工具: 小组头脑风暴鱼骨图)⏹第一讲: 从物料自身入手实现库存减少原则化(案例: 春秋航空 KFC 苹果)处理方案: 研发初期参与EPI 、供应商初期参与ESI (案例: 三盛)⏹处理方案: 成立物料原则化小组(案例: 北京神华)⏹BOM与ECN管理(案例: 稳泰电声)优化设计(案例: QFD技术)案例:保凌影像, 稳态电声, 北京神华物资⏹第二讲: 强化供应商管理实现库存减少⏹压缩采购前置期减少库存✓LT与库存关系何在✓讨论: 采购LT时间被哪些活动消耗✓LT压缩旳方略⏹案例: 星光饰品与FTT旳流程优化减少库存⏹提高交付柔性减少库存✓案例模拟: 交付不准导致库存增长✓事后方案: TOC✓防止方案: 加强供方管理、协议约束、运送方式、跟催⏹思索: 提前交货是不是最优选择呢?⏹减少采购SKU 减少库存✓供应商折扣旳误区⏹练习: 你会选择供应商旳折扣方案吗?⏹案例: 五常大米包装方略⏹提高供应商质量减少库存处理方案: 事前防止事中控制事后检测故事: 扁鹊与魏文王⏹案例: 迈瑞医疗供应商质量管理最佳实践⏹供应链网络布局影响库存✓网络布局与库存关系⏹案例: 丰田与奔驰⏹运用3PL JIT VMI优化库存案例: 业际光电与富森供应链案例: 东芝泰格理光科技⏹第三讲: 提高采购管理实现库存减少处理方案: 对旳使用订购方略案例回忆: 龙飞大排档是所有物料都是迅速响应吗?练习: EOQ旳计算与定期定购与定量订购⏹工具: 安全库存量计算处理方案: 提高物料配套对ITO影响效果案例: 某企业物料短缺模拟⏹解析: 供应柔性对ITO旳递增效应⏹处理方案: 多拉少推采购方略⏹处理方案: 对旳跟单(工具: 物料跟催表)处理方案: 提高供应能力讨论: 你会从哪些方面提高供应旳能力?处理方案: 强化供应商考核机制⏹案例: 上海电气对供应商评估实践处理方案:建立关系, 加强链接第四部分: 半成品库存原因分析及应对小组讨论: 导致WIP库存原因(引导工具: 小组头脑风暴鱼骨图)第一讲: 老式生产增长库存⏹案例分析: 厂长旳烦恼⏹处理方案: 模块化制造(案例: 学海尔冰箱)⏹处理方案: 滚动生产计划(案例: 沈阳华晨宝马)⏹处理方案:一种流生产, 看板拉动处理方案: 领料制改配料制⏹第二讲: 质量不稳增长库存⏹处理方案: SOP⏹处理方案: PQC过程控制工具: FEMA第三讲: 流程布局增长库存案例: 某企业电商布局第五部分: 成品库存原因分析及应对小组讨论: 导致成品库存原因(引导工具: 小组头脑风暴鱼骨图)第一讲: 企业分销网络对库存之影响案例: 深圳某视频多仓库布局导致库存⏹案例: TESCO旳可乐减少流通环节减少库存⏹怎样优化网络布局(图示: 供应链网络中冗余库存)⏹怎样做好物料在NDC/LDC/DC旳库存分布案例: 中国移动广州自来水库存分布⏹第二讲: 产品需求性质对库存之影响⏹工业消费品与家庭消费品需求性质分析⏹工业品与家庭快消品库存应对方案⏹第三讲: 客户服务水平对库存之影响⏹客户服务水平影响库存⏹处理方案: 客户ABC分析处理方案: 加强协议约束、突破冰棒球效应小结: 库存旳开关案例讨论: 东北某建筑机械企业库存减少目旳可实现否?案例讨论: 黑龙江某通信企业电缆库存原因分析⏹第六部分: 从懂得到做到⏹库存困惑终止⏹项目管理手法导入⏹由点—线—面(ABC分析选择对象)事后考核, 持续改善案例: 江油长城特种钢库存优化实践【总结】语录分享岗位鼓励提问与问答【讲课风格】案例剖析深入理论结合实际操作性强系统性高【学习方式】互动、讲授、发问、头脑风暴、案例分析、角色饰演【培训课时】2天(6H/天)語錄:⏹沒有规律自身就是规律-混沌理论⏹库存管理就是走钢丝, 平衡是关键⏹做好持续改善不要总想巅峰⏹库存管理重在防止, 而非事后处理……⏹。

产销计划的管理方法

产销计划的管理方法Managing the production and sales plan is a critical process for any organization. 产销计划的管理对于任何组织都是一个至关重要的过程。

It involves coordinating the production of goods or services with the demand from customers to ensure that the right amount of products are available at the right time. 这涉及协调产品或服务的生产,使其与客户的需求相匹配,以确保正确数量的产品在正确的时间可用。

There are several methods that can be used to effectively manage the production and sales plan. 有几种方法可以用来有效地管理产销计划。

One common approach is to use a software program specifically designed for this purpose, which can help streamline the process and ensure accuracy. 一个常见的方法是使用专门设计用于此目的的软件程序,这可以帮助简化流程,并确保准确性。

Another method is to use a combination of forecasting techniques and historical data to predict demand and plan production accordingly. 另一种方法是使用预测技术和历史数据的组合来预测需求,然后相应地规划生产。

Regardless of the method used, the key is to be able to adapt to changes in demand and other market variables in a timely manner. 无论使用哪种方法,关键在于能够及时适应需求和其他市场变量的变化。

生产计划管理课件

1.会议宗旨 产销沟通协调,促进生产活动之顺利进行,达到产销配合之交 货目的。

2.资料准备 ①业务:

★销售及业务状况 ★出货状况及客户要求 ②生管: ★生产计划及生产异常状况 ★产能负荷状况 ★物料需求及进料状况

2021/3/27

CHENLI

产 销 协 调 会(二)

③其他: 有关的产销配合事宜(包括人员、设备、材料等的准备或异常 状况)

CHENLI

多种少量生产方式与管理手法

计划式

批次式

产 量

1 2 3 4 5 6

2021/3/27

类型 生产形态 作业方式 备料方式 人员调派 生产管制

品种 计划式 专用线 库存作业 物料需求计划 单能工 表单

CHENLI

批次式 泛用线 分批作业 批次需求计划 多能工 看板+电脑

订货资料

库存预测

生产计划 物料需求计划

3.报告内容 ★上一周产量报告 ★产量差异原因及分析报告 ★下一周生产预定活动状况及协调事宜 ★业务动态报告及协调事项 ★协调决议案之报告

2021/3/27

CHENLI

产供销协调要项

❖ 高阶主管扮演仲裁与决策之角色,使产供销配合密切 ❖ 销售、生管、制造、采购皆须步调一致 ❖ 产销计划与出货计划由生产与销售两部门共同拟定并

2021/3/27

CHENLI

多种少量式生产特性与管理方式

No.

特性

1

多种

换线多 品种多

2

少量

批量少 样品多

3

订货生产

4

交期短

2021/3/27

管理方式(例) 1.快速换模 2.换线时间、次数降低 1.标准化 2.群组技术(GT)运用 1.小组生产 2.多能工 3.专线生产 4.个人生产 1.开发进度之掌握 2.主力产品之推出 1.生产周程管制 2.混线生产 3.产销工作及程序调整 4.制程时间缩短 5.短线生产

基于推拉式生产控制策略的库存削减研究_陆政峰.pdf

企业物流物流技术2010年6月刊(总第219期)doi:10.3969/j.issn.1005— 152X.2010.12.037基于推拉式生产控制策略的库存削减研究陆政峰(复旦大学管理学院, 上海200433)[摘要]原材料成本的高低,往往决定了大多数中小型制造企业核心竞争力的强弱。

从削减内部库存出发,研究了基于推拉式生产策略的可行性,并将这一模型运用到某制造型企业内部的生产管理上。

[关键字] 生产控制策略;库存削减;推拉界限[中图分类号] F273[文献标识码] A[文章编号] 1005 -152X(2010)12 -0118 -03StudyonInventoryReductionBasedonPul-pushProductionControlStrategyLUZheng-feng(SchoolofManagement, FudanUniversity, Shanghai200433, China)Abstract:Costofrawmaterialsusua l yhasafinalsayinthecorecompetenceofmostsmallandmediumsizedmanufactur-ingenterprises.Thepaperstartsfromthereductionofinternalinventorytostudythefeasibilityofthepull-pushproductioncon-trolstrategyandfurtherappliesthestrategytotheinternalproductionmanagementofacertainmanufacturingenterprise.Keywords:productioncontrolstrategy;inventoryreduction;pu l-pushboundary1引言随着国内经济的高速发展,越来越多的民营企业开始进入生产制造领域,从一定程度上加剧了行业内的竞争。

精益造船JIT中推拉结合式生产计划的应用研究论文

精益造船JIT中推拉结合式生产计划的应用研究论文精益造船JIT中推拉结合式生产计划的应用研究论文精益造船JIT中推拉结合式生产计划的应用研究论文【摘要】我国造船业传统的生产管理模式难免发生生产过剩,库存积压,形成浪费,以致成本增高,因此,提出了精益造船中准时生产的推拉结合式生产计划的应用研究。

文中列举了造船中推拉结合式生产计划的例子,包括船台使用计划、船台中日程计划、拉动式计划等,从而使船厂降低成本,提高经济效益。

【关键词】精益造船准时生产(JIT)拉动式生产推动式生产随着经济全球化,我国造船业也随之迅速发展,造船能力和水平不断提高,现在的造船产量已跃居世界第三位,仅位居韩国、日本之后。

为了适应这种竞争形势,除了在技术方面上要提高以外,还必须在生产计划方面有所改进,因此,我们研究了推拉结合式生产计划。

拉动式生产是一个很有效的生产方式,它在我国许多企业得到了的应用,使企业降低了成本,提高了经济效益。

在造船业,国外的Jeffery 和Philip等人发表了精益造船的有关论文,论述了推动式生产计划和拉动式生产计划等理论。

然而,推拉结合式生产计划在我国造船业还没有得到采用。

基于这种情况,本文提出了推拉结合式生产计划在我国造船业的应用研究,使其能在造船业得到推广,并最终实现拉动式生产。

1 改革造船业推动式生产计划的必要性目前我国造船业一直是采用推动式计划体系,其特点是由管理部门制定生产计划,然后层层下达,由下面制定具体的实施计划。

这种生产模式,容易发生生产过剩,也难免发生停工待料现象,库存积压,形成浪费,以致成本增高。

要改变造船业这种情况,有必要采用拉动式计划管理模式,当然,根据我国造船业的现状,就必须先采用推拉结合式生产计划。

2 拉动式计划体系特点拉动式计划体系特点是计划部门只制定主生产计划(最终产品计划),其它工序由后道工序向前道工序提出订货计划,前道工序严格按后道工序的交货要求,不提前,也不拖后地安排生产。

基于TOC及启发式规则的生产计划与控制方法

基于T O C及启发式规则的生产计划与控制方法Pr oduc t i on Pl a nni ng and C ont r ol M e t hod B as ed on T O C and H eur i st i c R ul es北京航空航天大学机械工程及自动化学院芮剑锋杨建军中航工业庆安集团公司石艳[摘要】为解决复杂产品制造系统面临的多品种、小批量的生产计划与控制问题,参考A PS的计划模型,提出了一种基于T O C及启发式规则的生产计划与控制方法。

该方法通过在不同的计划与调度层面集成传统生产计划与控制方法、TO C理论和启发式规则的特性,辅助车间快速有效地实现生产作业控制。

该方法最终实现于制造执行系统(M E S)平台,通过在某制造企业的应用,验证了其可行性和有效性。

关键词:计划与控制TO C启发式规则【A B ST R A C Tl T o sol ve t he pr obl em of pr oduc t i on pl anni ng and cont r o l w i t h m ul t i.var i et y and sm al l ba t ch i n a com pl ex pr oduct m anuf ac t ur i ng sys t em,a pr oduct i on pl anni ng and cont r o l m et hod bas ed on T O C and heuri s t i c r ul es ar e pr opos ed f rom t he r ef er ence t o t he A PS m odel.T hi s m et hod i nt egr at es t he t radi t i onal pr oduct i on pl a nni ng and cont r o l m et hod s,T O C t heor y,a nd t he charact er i s t i cs of heur i st i c r ules i n di f f erent pl anni ng and di s pat ch l aye r s,SO t he as s i s t i ng w or kshop c an r api dl y and eff ect l y r eal i ze t he pr oduct i on cont r01.T hi s m e也od i m pl e m ent s i n M ES pl at f or m.A f t er an ef f ect i ve appl i cat i on i n a m anufact uri ng ent er pr i se,i t s f easi bi l i t y and ef f ect i venes s ar e ver i f i ed.K eyw o r ds:Pl an ni ng and sc hedul i ng T O C H eu—r i sf i c r ul es复杂产品制造系统多采用面向订单、多品种、小批量的生产组织方式;具有产品设计和制造周期较长、结构与工艺差异较大、工艺稳定和工艺定额数据精准性差、在制数量庞大、生产安排困难等特点,使生产计划与作业的控制面临极大的挑战。

供应链管理(第四讲:供应链管理下的库存控制方法)

供应链管理(第四讲:供应链管理下的库存控制方法)

马士华

【期刊名称】《物流技术》

【年(卷),期】2003(000)007

【摘要】无

【总页数】3页(P51-53)

【作者】马士华

【作者单位】无

【正文语种】中文

【相关文献】

1.供应链管理环境下供应商管理用户库存控制方法 [J], 蒋振盈;于海生;彭禄斌;赵林度

2.基于供应链管理视域下的制造型企业库存优化研究——以AIP公司库存管理优化为例 [J], 董鹏;李齐;张新中;汪雁飞

3.供应链管理下的典型库存控制方法 [J], 张万颖;李玲

4.供应链管理模式下库存控制方法及效果分析 [J], 公斌

5.基于供应链管理的车辆器材库存控制方法研究 [J], 何通;何威;刘柯

因版权原因,仅展示原文概要,查看原文内容请购买。

仓库调控方案

仓库调控方案1. 引言仓库调控是指通过合理的管理和组织手段,达到提高仓库利用率和运营效率的目的。

仓库调控方案是针对特定仓库的管理方案,包括仓库布局设计、库存管理、仓库设备配置等内容。

本文将详细介绍一个仓库调控方案的设计和实施过程。

2. 仓库调控方案设计2.1 仓库布局设计•确定仓库的功能区划分。

根据业务需求和货物特性,将仓库划分为不同的功能区域,如入库区、出库区、存货区等。

•优化货物流动路径。

设计合理的货物流动路径,减少货物运输时间和人员移动距离,提高仓库的作业效率。

•合理设置存储设施。

根据货物特性和库存量,选择适当的存储设施,如货架、托盘等,最大限度地利用仓库空间。

2.2 库存管理•建立科学的库存管理制度。

制定合理的库存管理制度,明确库存盘点、采购计划、退货处理等各项工作的流程和责任人,以避免库存过多或过少的情况。

•采用先进的库存管理技术。

利用信息化技术,建立库存管理系统,实现库存的自动计算、预警和监控,提高库存管理的精确度和效率。

•优化供应链管理。

与供应商和客户建立紧密的合作关系,开展信息共享、需求预测等活动,减少库存周转周期,降低库存成本。

2.3 仓库设备配置•选择合适的搬运设备。

根据仓库的货物特性和作业需求,选择合适的搬运设备,如叉车、输送带等,提高货物的运输效率。

•引入智能化设备。

利用物联网、人工智能等技术,引入智能化设备,实现仓库的自动化和智能化,提升仓库的作业效率和安全性。

•定期检修和维护设备。

定期对仓库设备进行检修和维护,确保设备的正常运行和长期可靠性。

3. 仓库调控方案实施3.1 制定实施计划•明确实施目标和步骤。

根据仓库的实际情况和调控方案的设计,制定详细的实施计划,明确实施的目标和具体步骤。

•制定实施时间表。

根据仓库的运营情况和调控的紧迫程度,制定实施的时间表,确保实施过程的顺利进行。

3.2 实施调控方案•逐步改进仓库布局。

按照设计的仓库布局,逐步调整仓库的布局,保证货物的流动路径畅通,提高仓库作业效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

企业物流物流技术2010年6月刊(总第219期)doi:10.3969/j.issn.1005— 152X.2010.12.037基于推拉式生产控制策略的库存削减研究陆政峰(复旦大学管理学院, 上海200433)[摘要]原材料成本的高低,往往决定了大多数中小型制造企业核心竞争力的强弱。

从削减内部库存出发,研究了基于推拉式生产策略的可行性,并将这一模型运用到某制造型企业内部的生产管理上。

[关键字] 生产控制策略;库存削减;推拉界限[中图分类号] F273[文献标识码] A[文章编号] 1005 -152X(2010)12 -0118 -03StudyonInventoryReductionBasedonPul-pushProductionControlStrategyLUZheng-feng(SchoolofManagement, FudanUniversity, Shanghai200433, China)Abstract:Costofrawmaterialsusua l yhasafinalsayinthecorecompetenceofmostsmallandmediumsizedmanufactur-ingenterprises.Thepaperstartsfromthereductionofinternalinventorytostudythefeasibilityofthepull-pushproductioncon-trolstrategyandfurtherappliesthestrategytotheinternalproductionmanagementofacertainmanufacturingenterprise.Keywords:productioncontrolstrategy;inventoryreduction;pu l-pushboundary1引言随着国内经济的高速发展,越来越多的民营企业开始进入生产制造领域,从一定程度上加剧了行业内的竞争。

由于大多数企业缺少设计及品牌方面的支持,因此企业间的竞争往往演变成了价格和成本的竞争。

据统计,国内大多数的制造型企业,其70%的生产成本来自原材料的采购,如果采购成本降低1%,那么利润空间可能会提高5% -10%[1]。

而采购成本的高低直接受制于原材料采购的数量和周期,所以在满足生产供料的情况下,如何最大限度的缩减采购总量,将直接决定企业产品的竞争力。

2研究背景传统的推动式生产控制,基于产品订货和需求预测,制订出主生产计划(MPS)。

而物料需求和采购计划,则是结合物料清单(BOM)、库存状态,并按照固定的生产前置时间(Lead time), 由交货期往前推导得出。

在详尽的实现生产能力平衡的前提下,得到详细的订货指令发送时间表,用于生产车间的全过程完全集中的生产计划和采购控制。

以TPS为代表的拉动式生产控制,则是一种由市场需求牵引的拉动式生产系统。

它通过看板作业,由客户订单来拉动整个生产运作过程。

前道工序的生产由后道工序触发,只有当后道工序满足一定条件的时候,前道工序的生产才被触发。

拉动式生产控制方式,强调各个生产工序同步协调,从而可以减少在制品的数量,也可以缩短生产前置时间。

由于单纯的推动式生产或拉动式生产控制均各自存在着利弊,因此有学者提出了推拉结合式的混合控制方式。

本文正是基于此理论,以国内某公司为例,研究其现行生产控制系统所面临的挑战,并通过模拟运算,研究了推拉式生产控制策略的可实施性。

3问题的提出A公司成立于上世纪 90年代中期 , 主要从事灯具产品的组装生产和销售,近年来随着海外业务的拓展,公司的销售额逐年攀升。

可管理层发现,新盖的仓库不多久就堆满了各种各样的货,尤其是原材料库存,对公司流动资金的占用极其严重。

公司现行的生产控制策略,是跟单式的生产方式———业务员接到订单,根据客户交货期要求,制定下一周期的生产和采购计划,再进行采购、生产———是一种类似于JIT的拉动式生产方式。

相对于推动式生产策略,拉动式的库存相对较低,可在A公司却不是这样。

具体来讲,主要有以下四个原因:[收稿日期] 2010 -04 -22[作者简介] 陆政峰(1981 -), 男, 江苏无锡人, 复旦大学 08级工商管理学硕士, 研究方向:精益管理。

— 118 —陆政峰:基于推拉式生产控制策略的库存削减研究企业物流(1)需求预测难度高, 准确性差。

公司的业务主要来自 OEM出口, 客户群遍布世界各地。

根据客户的要求, 公司产品须遵守和适应不同的安全规范及使用方式,产品间的兼容性较差,品目繁多。

仅灯管一项,就多达上百种。

再加上国际贸易的风险及交流沟通的原因,公司业务员很难准确地预测出每种产品的需求。

(2)生产工艺水平差, 过程欠稳定。

公司的镇流器生产采用的是上世纪70年代的回流焊工艺。

由于设备和工艺的原因,一次合格率大约只有50%左右,即使返工返修后,整体合格率也才勉强能到90%。

由于生产合格率长期介于50% -90%间,因此公司对电子元器件的采购, 设置了较大的余量。

再加上需求预测的偏差,电子元器件实际的采购量相当可观。

(3)原材料库存量大, 呆滞成本高。

由于需求预测的不准确,曾导致原材料断供事件频发。

仅2008年一年,就紧急订货20余次。

这对原材料的采购成本,尤其是运输成本,造成了极大的影响。

此外,供应商对于这种频发的紧急订货方式,也颇有微词。

因此,公司管理层决定提高库存量,以保证稳定生产。

可这样一来,流动资金变少了不说,经常有原材料库存成为数月不动的呆滞库存。

而且这是个恶性循环———呆滞的库存越多,仓库越难管理,再一次发生呆滞的可能性也越大。

(4)公司管理水平有限, IT知识贫乏。

A公司是一家典型的中小型民营企业———信息化程度不高,管理层学历水平一般。

而且以公司目前规模和管理能力,上马大型的ERP系统,即不切实际,也负担不起。

4解决方案基于上述挑战,本文提出一种步步为“赢”的推拉结合式生产控制策略。

具体过程如下:4.1 分析工艺流程及产品特性,设立推拉界限(PULL -PUSHBoundary)[2]公司生产的灯具由电气部分(镇流器等),灯管、灯罩和配件(配线,插头等)组成(见表1)。

通过产品分析和管理层访谈,我们发现,公司内部信息流动不通畅,存在牛鞭效应。

虽然采用了拉动式生产策略,但基于的信息不精确,因而加剧了库存的堆积。

表1公司生产所需的部件半成品(成品) 特征种类电气部分相对独立的部件4种(镇流器)灯管客户定制部件, Lead 10种功率, 21种色温, 常Time较长用48种灯罩适应灯管安装, (Lead 6 种长度 5 种颜色, 常用Time较短) 10种配件多数外购由表1可知,灯管和灯罩是种类最多的两大类零件,而电气部分和配件的种类,则相对较少。

因此,在镇流器生产和灯具组装这两道工序间,我们设立了生产计划的推拉界限———此界限前的镇流器生产可以采用推动式生产来代替原有的拉动式生产(如图1所示)。

图1推拉结合的生产方式4.2 建立模型,理论论证(所有数据已经过同比例处理)以L系产品为例,它由三个大类构成,每个大类又各有15个小类,因此理论上讲, L系产品一共有45种。

这里为了便于讨论,只采用ABC三个大类在2008年的数据。

基于这些数据,按照公司原有的流程运作,安全库存量QL的计算如图2所示(假设服务级别为99.9%,安全因子则为 3.09)[3]。

图2L系产品结构图QL =QL1+QL2 +QL3=(μL1 +3.09*σL1 ) + (μL2 +3.09*σL2) +(μL3 +3.09*σL3 )=(μL1+μL2+μL3 )+ 3.09*(σL1+σL2+σL3 ) =(41.44 +5.46+0.99) + 3.09* (19.64 +6.24+5.95) =146.24如果按照新的生产控制策略,则L系产品的镇流器将由原先的拉动式生产变成推动式生产。

也就是说,原先各自订立的生产计划和采购计划,将合并后一起处理。

根据统计学知识可以知道合并后的μL=μL1+μL2+μL3,而σL≤σL1+σL2+σL3。

因此, 重组后的 Q L'在同等条件下必定小于或等于原先的库存量Q L。

以本案为例,新的生产策略下的σL=19.73,小于σL1+σL2+σL3的和 31.83。

因此, 在推动式生产条件下 , 新的安全库存量Q L'变为:Q L'=(μL1+μL2+μL3) +3.09*σL=(41.44 +5.46 +0.99)+ 3.09* 19.73— 119 —企业物流 物流技术 2010年 6月刊(总第 219期 )= 108.86由于生产策略的改变, 使得同一类的半成品间可以相互 “填谷”, 进而减小整体需求的标准偏差。

4.3 数据分析 /效果检验为了检验新的生产策略所带来的效果, 把 2008年的 L 系产品需求作为输入, 按照新的推动式生产, 制定出生产和采购 计划, 从而检验:(1)断供的可能性; (2)库存量的变化; (3)库存对资金的占用情况。

模拟的结果如图 3所示。

由于采用了 ROP(Re-ordering point)的订购策略, 采购的时间间隔是固定的, 因此采购的量, 完全取决于生产耗用和前置时间(Leadtime)[4]。

而且安全库 存有 99.9%的概率满足生产耗用, 因此 L 系产品镇流器的库 存, 得到了很好的监控。

按照新的生产流程, 可以计算出, 理 论上 2008年共计减少了资金占用上百万元。

图 3 L 系电子镇流器库存推移图5 总结随着丰田汽车精益生产的理念的传播, 尤其是 JIT 拉动式生产[ 5 -6]成了众多企业争相模仿的生产方式。

事实上, 拉动 式生产要求生产过程稳定, 信息流动通畅。

因此, 本文认为, 它其实更适合成品成本及库存成本较高的行业, 如汽车、电 脑、家电等。

对于 A 公司而言, 采用了推拉结合的生产策略 后, 可带来如下收益:(1)降低总体库存量。

A 公司的成品的种类繁多而半成 品(镇流器)的种类相对较少。

采用推动式生产后, 简化了末 端零件的需求预测, 缩短了生产链的长度。

并且, 成品种类越 多, 或半成品种类越少, 那么这种采购方式, 对总库存量的削 减效果越明显。

(2)降低采购成本。

由于半成品(镇流器)的库存成本相 比其它部件更低, 因此, 采用推动式生产所造成的半成品库 存, 相比较拉动式生产所造成的原材料问题(如紧急采购等), 其总成本更低。

不仅如此, 采用推动式生产后, 企业一般可以 采用 EOQ/ROP 采购方式。

由于采购是定量或者定时间的, 因 此在和供应商协商采购合同时, 企业将获得更大的议价能力, 进而削减采购费用(原材料或运输成本)。