单粒子冲击破岩实验与数值模拟_况雨春

岩石破碎与破裂行为的数值模拟

岩石破碎与破裂行为的数值模拟随着科技的不断发展,数值模拟在各个领域都得到了广泛的应用。

在岩石力学领域,数值模拟可以帮助我们了解岩石的破碎与破裂行为,为工程设计和地质灾害预测提供依据。

岩石是由许多颗粒组成的,这些颗粒之间以不同的方式相互联系。

在外界的作用下,岩石可能会发生破碎和破裂。

为了研究这些现象,我们需要将岩石的物理特性和数学模型相结合,进行数值模拟。

首先,我们需要了解岩石的物理特性。

岩石具有各种力学参数,如抗拉强度、抗压强度、断裂模量等。

这些参数可以通过实验测量得到,然后输入到数值模拟程序中。

接下来,我们需要建立数值模拟的数学模型。

常用的数值模型包括有限元法、离散元法和连续介质力学模型等。

这些模型基于不同的假设和数学原理,可以用来描述岩石的破碎与破裂行为。

有限元法是最常用的数值模拟方法之一。

它将岩石划分为许多小的单元,并根据岩石的物理特性和边界条件,求解出每个单元的位移和应力分布。

通过对岩石内部各个位置的位移和应力进行计算和分析,可以得到岩石的破裂和破碎过程。

离散元法是另一种常用的数值模拟方法,它将岩石中的每个颗粒都看作一个独立的个体,通过计算颗粒之间的相互作用力,来模拟岩石的破裂和破碎行为。

与有限元法相比,离散元法更适用于描述岩体中存在大量颗粒的情况。

除了有限元法和离散元法,连续介质力学模型也被广泛应用于岩石破碎与破裂行为的数值模拟。

这种模型假设岩石是一个连续的介质,通过求解岩石的运动方程和应力平衡方程,得到岩石的变形和破碎情况。

通过数值模拟,我们可以观察到岩石的破裂和破碎行为,以及内部应力和位移的分布情况。

这些信息对于工程设计和地质灾害预测都非常重要。

例如,在隧道开挖工程中,我们可以通过数值模拟来评估岩石的稳定性,进而确定开挖的方法和参数。

在地震预测中,数值模拟可以帮助我们了解地震波在岩石中传播和扩散的过程,提供地震烈度和震源机制的预测。

当然,数值模拟也有一些局限性。

首先,数值模拟需要大量的计算资源和时间。

基于单齿多维度冲击破岩机理仿真研究

rock. The effects of the torsional impact velocityꎬ amplitude of dynamic torsional impact loadꎬ and torsional ̄axial

impact frequency ratio of the PDC cutter during compound impact on the cutting force and depth were investigated

tion of the compound impact drilling tools.

Keywords: compound impact drillingꎻ rock ̄breaking mechanismꎻ single PDC cutterꎻ cutting forceꎻ impact

velocityꎻ axial impact

削效率ꎬ 然而扭转冲击钻具对钻头与冲击器的匹配

平面应变空间中ꎬ 假设静态坐标系 XOY 和动态坐

性能要求很高ꎮ

标系 xOyꎬ 切削过程是连续的ꎬ 切刀在 X 方向上以

针对一维冲击钻井在软硬相间地层钻进仍存在

一些挑战和局限性的问题ꎬ 提出了一种针对软硬交

错非均质地层的复合冲击破岩新技术

[6]

ꎮ 轴向冲

随着扭向冲击速度增加ꎬ 切削深度幅值和切削力幅值均增大ꎬ 切削深度曲线呈阶跃特征ꎬ 牙齿最

大切削深度随动态扭转冲击载荷幅值增大而增大ꎻ 扭转冲击频率与轴向冲击频率的配比关系存在

一个最优值ꎮ 所得结论可为复合冲击破岩工具的后续开发和优化提供理论支持ꎮ

关键词: 复合冲击钻井ꎻ 破岩机理ꎻ PDC 单齿ꎻ 切削力ꎻ 冲击速度ꎻ 轴向冲击

基于EASA的PDC钻头井底流场分析平台研究

2017年第45卷第3期石油机械CHINA PETROLEUM MACHINERY—11 —◄钻井技术与装备►基于EASA的PDC钻头井底流场分析平台研究况雨春1王芳1魏莉鸿2董宗正1罗金武1(1.西南石油大学机电工程学院2.乐山职业技术学院)摘要:常规PD C钻头井底流场水力性能的数值模拟分析具有门槛高、耗时长和重复工作量大 等缺点。

鉴于此,建立了一个基于EASA封装软件的PD C钻头井底流场分析平台。

通过对CFD软 件的集成,利用EA SA软件建立友好的用户界面,并对CFD底层应用程序进行封装,实现用户界 面与底层应用程序之间的数据交互,通过网络发布和共享,用户即可对PD C钻头井底流场分析平 台进行远程调用。

实例验证结果表明:通过该平台进行PD C钻头水力性能的分析可有效降低CFD 软件的使用门槛,提高钻头井底流场的分析效率,节约人力与物力资源。

研究结果能够为石油装 备企业及现场应用提供规范化的技术支持。

关键词:EASA;PD C钻头;井底流场;分析平台;W eb服务中图分类号:TE921 文献标识码:A doi:10. 16082/ki.issn. 1001-4578.2017.03.003Study on the Bottom Hole Flow Field Analysis Platform of PDC BitKuang Yuchun1Wang Fang1Wei Lihong2Dong Zongzheng1Luo Jinwu1(1. School o f Mechanical Engineering, Southwest Petroleum University;2. Leshan Vocational & Technical College)Abstract :The conventional numerical simulation of hydraulic performance of the bottom hole flow field of PDC bit has the shortcomings like high threshold,time-consuming and repetitive work.In view of this,an analytical platform for bottom hole flow field of PDC bit based on EASA package software has been established.Through the integration of CFD software,a friendly user interface has been established using EASA software.The CFD bottom application program has been packaged to achieve data exchange though the user interface and the bottom application program.By releasing and sharing through the network,the user can remote call the PDC bit bottom-hole flow field analysis platfomu The case verification results show that,through the platform,the analysis of hydraulic performance of PDC bit can effectively reduce the use threshold of CFD software and improve the analysis efficiency of bottom hole flow field,saving human and material resources,and providing standardized technical support for oil equipment enterprise and field application.Key words:EASA;PDC bit;bottom hole flow field;analysis platform;Web service的数值模拟研究可快速发现钻头水力结构存在的不〇引言PD C钻头井底流场的水力结构分析是优化PD C钻头钴进性能的一项重要工作。

三牙轮钻头破岩过程计算机仿真模型

用面向活动的方法处理离散事件系统,事件并 不需要明显地表现出来,系统状态的改变以一组活 动来表示,每一活动都有一个活动条件及活动的具 体内容,因此用面向活动的方法处理离散系统。对 离散事件子系统的仿真策略为:在每一时间步,都 将以固定的次序来扫描活动的条件,当发现某一活 动条件满足时,就立即转去执行该活动的具体程 序。然后再扫描,直到没有一个条件被满足为止, 此时时间才向前推进一步。即,对每一时间,先判 断钻头上各牙齿是否与井底接触。然后确定牙齿侵 入深度,计算破碎量,并按岩石的体积破碎改变井 底。再循环扫描,重复上述过程。

图 1 单齿圈破岩破碎坑形状 Fig.1 Shape of breaking pit of single gear sing broken rock

通过对大量的牙齿破碎岩石的齿坑形状的观

察,发现大多数齿坑都为一个漏斗形状,而且下部

形状与牙齿形状一致,如图 1 所示。为此,可以建

立下面的简化破碎坑模型,如图 2 所示。区域 S 是

236

岩土力学

2009 年

相互作用对钻速的影响。这种方法弥补了以前众多 钻速模型把钻头结构的影响归为一个常数的影响的 不足。并且以钻头的几何学和运动学为基础,即考 虑钻头结构的各种影响,又避免了基于钻头与岩石 互作用单元试验建模,能更好地反映现场的各种钻 井工况。

2 岩石破碎量仿真模型

本文将岩石在牙齿作用下的破碎分为两类:一 类为岩石塑性变形;另一类则为体积破碎。本文将 除岩石塑性变形外的所有其他破碎,即凡是岩石破 碎量大于牙齿侵入部分体积的破碎统称为体积破 碎,而不管其因何种破碎机制而破碎。另外,由于 牙齿破岩过程的复杂性,无法建立起牙齿作用于岩 石的各种准确力学模型,因此,本文将避开基于单 元试验的力学模型的建立,而主要基于现场数据来 建立钻头与岩石的互作用模型,一是力-吃深关系模 型;二是破碎坑模型。

单颗磨粒的冲击磨损理论及实验研究

w e a r wi t h p i e c e s o f me t a l a t i f n a l ,i t wo u l d b e a h i g h e r ma t e i r a l r e mo v a l w h e n p a r t i c l e i mp a c t wi t h i n a

并对颗 粒 的冲击磨 损特性 进行 了实 验研 究。 结果表 明 : 对 于弹 塑性金 属材料 , 撞 击初 期主 要是 发 生

弹 塑性 变形 。 形成 压坑 与变形 唇 。 经 多次 碰 撞 挤压 后 。 最 终 以小块 金 属 剥落 而 产 生磨 损 。在 一定 冲 击角度 ( 颗粒 冲击 轨迹 与水 平面 的夹 角 ) 下工件 表 面材 料磨 损量 较 高 , 随着磨 粒 碰 撞速 度 和碰 撞 次

ma t e ia r l b a s e d o n Si n g l e— p a ti r c l e, a n d s t u d y e x p e r i me n ta c t we a r . Th e r e s ul t s

摘 要: 针 对螺 旋式约 束磨 粒流抛 光 的机理 研究 , 基于 A NS YS建 立 了单颗 磨粒 的 冲击 模 型 , 选 用 铝合 金 作 为工件 的材料 。 并 建立相 应 的 J o h n s o n—C o o k弹 塑性模 型 , 分析 单颗 磨 粒对 材 料 的冲 击磨 损 情 况 。

s h o w t h a t t h e i n i t i a l i mp a c t O C C H I T e S ma i n l y a s e l a s t i c— — p l a s t i c d e f o r ma t i o n a n d or f m p i t a n d d e f o me r d l i p

落石冲击力理论与数值模拟研究

3.2. 落石冲击棚洞结构的数值模型

本文运用 ANSYS/LS-DYNA 软件,建立与实际工程一致的模型,通过显示动力算法模拟落石冲击混 凝土棚洞的全过程。 材料模型:针对钢筋混凝土冲击过程中破坏大变形问题,选择合适的混凝土本构关系至关重要。混 凝土标号为 C30,采用 HJC 材料模型,该模型因其简明合理的描述和计算程序的适应性,在混凝土强动 载问题中获得了世界范围的广泛应用[12]。其材料参数见表 2。

3.1. 落石与棚洞材料参数

本文棚洞结构主要分为上下两个部分,上部为钢筋混凝土 T 型梁,下部为混凝土顶端梁,混凝土棚 洞模型如图 1 所示。根据 JTG/TD70-2010《公路隧道设计细则》[11]规定,当边坡有严重的危石、崩塌威 胁时,棚洞顶板的回填土厚度不宜小于 1.5 m,因此在棚洞顶板上铺设 1.5 m 砂土缓冲层。 由于实际工程中,落石的形状并非规则的球体,为了使冲击结果与实际工程更相近,因此落石采用

Open Access

1. 引言

落石是山区常见的灾害,对其危害范围内的公路、铁路等构筑物和人类活动构成了严重的威胁。棚 洞作为一种有效的被动防护措施,目前已广泛地建造于落石易发处,来保护山区公路和铁路,防止交通 堵塞。落石冲击力是棚洞结构设计时需要考虑的主要荷载之一。国内外学者对冲击力的研究主要基于四 个理论:动量定理、弹性力学、接触力学和塑性变形[1]。 为了保护棚洞的下部结构,设计人员通常在棚洞上部铺置一定厚度的砂土垫层来缓冲落石对棚洞结 构的冲击。 落石冲击土层时包含了土层的弹性、塑性变形, 也伴随着粘性、 硬化和摩擦能量耗散等行为, 导致冲击过程更加复杂。 因此学者们对于落石冲击的研究大多基于冲击实验结果推导半经验半理论公式: 日本道路公团[2]和 Labiouse 瑞士公式[3]基于 Hertz 弹性接触理论和室内落石冲击试验数据结果,提出计 算落石冲击力的半经验半理论公式;Pichler [4]等结合室外实验,根据落石冲击深度、落石高度计算其冲 击力及冲击时间;杨其新、关宝树教授[5]通过对室内落锤实验数据拟合,建立落石冲击力计算方法。另 外,国内的《公路路基设计规范》(JTJ13-95) [6]和《铁路工程设计技术手册·隧道(修订版)》[7]也推荐了 落石冲击力的近似算法。 然而实际工程中,山区落石的形状各异,冲击能量较大,当落石冲击砂石等缓冲层后,造成的压痕 较深变形较大,Hertz 弹性理论的小应变假设已经不能应用于伴随着塑性变形的落石冲击力的理论研究。 各个理论计算方法通常采用球形落石的形式,而忽略了落石形状对冲击力的影响。从理论上、数值上和 实验上,对落石形状对冲击力和结构响应的影响研究较少。徐胜[8]通过数值模拟表明:在同等条件下, 落石形状的不同会导致冲击力大小也不同,其中正方形时,落石冲击力最大。Peng Yan, Jinhua Zhang [9] 等人通过数值模拟发现,与圆形落石相比,椭球体随着球度的增大,峰值冲击力和冲量增大。因此本文 在考虑落石形状的情况下,通过数值模拟二十六面体落石冲击混凝土棚洞结构,来研究现今推荐使用的 各个落石最大冲击力的计算方法是否依然适用。

推荐一本好书《爆炸冲击现象数值模拟》

降 使 得 南 岸 滑坡 引起 部 分 桥墩 位 移 过 大 , 有 逐 渐 扩 大 的趋 且 势, 当地 政 府 决 定 对 危 桥 予 以 拆 除 。 为 了 对 桥 西 侧 3 m 处 5 通 讯 电 话 线 及 桥 下 自来 水 管 道 实 施 重 点 保 护 并 尽 快 恢 复 通

广 东肇 庆关公 像 被 成 功爆 破 拆 除

功 , 破 效 果 十 分 理 想 , 像 倾 倒 在 前 面 的 空 地 上 , 周 围 的 爆 铜 对

环境 和树 林 没 有 造 成 破 坏 , 于 场 地 的 重 新 规 划 和 建 设 , 利 赢

1 根 钢 筋 立 柱 和 3 mm 剪力 墙 支 撑 。整 个 铜 像 由槽 钢 从 脚 3 0

5 0 。负 一 层 有 9根 4 mm×4 mm 钢 筋 立 柱 ; 层 有 2 0 m 0 0 一 2 根 4 mi x 4 rm 的钢 筋 立 柱 和 3 mm 剪 力 墙 支 撑 ; 层 有 0 n a 0 0 二

应 , 虫 多 , 气 转 冷 等 困 难 。爆 破 拆 除 施 工 难 度 很 大 。 蚊 天

推 荐 一本 好 书《 炸 冲击 现 象数 值模 拟 》 爆

最 近有 幸 拜 读 了 由杨 秀敏 院士 编 著 、 爆 炸 力 学 专 业 老 经 前 辈郑 哲 敏 院士 和朱 兆 祥 教 授 审校 出版 的《 炸 冲 击 现 象 数 爆 值 模 拟 》 书 , 益 匪 浅 。 这 本 书 阐 述 了 爆 炸 冲 击 及 其 破 坏 一 受 效 应 的数 理 力 学 模 型 、 值 计 算 方 法 、 拟 软 件 研 制 和 工 程 数 模 仿 真 技 术 , 一 本 理 论 与应 用 紧 密 结 合 的 科 学 专 著 , 近 年 是 是

基于能量耗散的岩石损伤破坏数值模拟

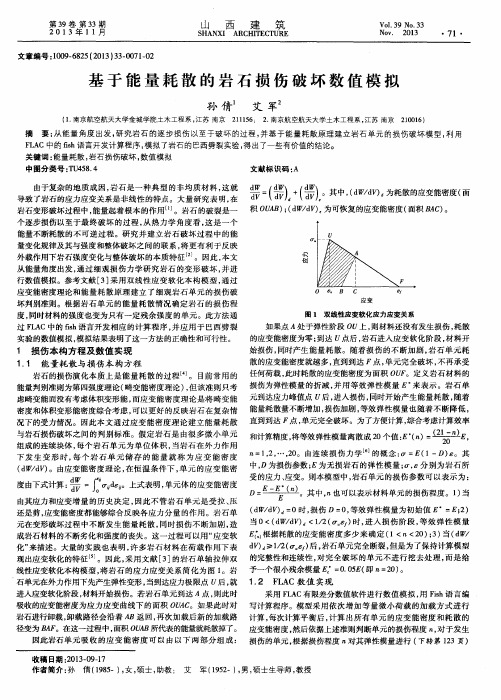

此时耗散的应变能密度为 面积 O U F 。定义岩石 材料的 岩石的损伤演化 本质 上是 能量 耗散 的过 程 J 。 目前 常用 的 任何荷载 , 并 用 等效 弹性模 量 E 来表 示。岩石 单 能量判 别准则为第 四强度理论 ( 畸变能密度理论 ) , 但 该准则 只考 损伤为弹性模 量的折 减 , 进入 损伤 , 同时开始 产生能量 耗散 , 随着 虑 畸变 能而没有考虑体积变形能 , 而应 变能密 度理论是将 畸变 能 元到达应力峰值点 U后 , 能量耗散量不 断增 加 , 损伤加剧 , 等效 弹性 模量也 随着不 断降低 , 密度 和体积变形能密度综合考 虑 , 可 以更 好 的反映岩石 在复 杂情 单元完全破坏 。为 了方便计算 , 综合考虑计算效率 况下 的受力 情况 。因此本文 通过 应变 能密 度理论 建立 能 量耗 散 直到到达 ,点 , 与岩石损伤 破坏之 间 的判别标 准 。假 定岩 石是 由很 多微 小单 元 组成 的连续 块体 , 每个 岩石单 元为 单位 体积 , 当岩石 在外 力作 用 下发生变形时, 每个 岩 石 单 元 储 存 的 能 量 就 称 为应 变 能密 度

导致 了岩石 的应力应变关 系是非线性 的特点 。大量研究 表 明, 在

=

( ) + ( ) 。 其 中 , ( a w / a ) 为 耗 散 的 应 变 能 密 度 ( 面

U A B) ; ( d W / d V ) 为可恢 复的应 变能密度 ( 面积 B A C ) 。 岩石变形破坏过程 中, 能量起着根 本 的作 用 J 。岩石 的破 裂是一 积 O 个逐步损伤 以至 于最终 破坏 的过 程 , 从热 力学 角度 看 , 这 是 一个 能量不断耗散 的不可 逆过 程。研究 并建 立岩 石破 坏过程 中的能 量变化规律及其与强度 和整体 破坏之 间的联系 , 将更 有利 于反映 外载作用下岩石强度变化 与整体破坏 的本质特 征 。因此 , 本文 从 能量角度 出发 , 通过 细观 损伤 力学 研究 岩石 的变形 破 坏 , 并 进 行 数值 模拟 。参考文献 [ 3 ] 采 用双线性 应 变软 化本 构模 型 , 通 过 应 变能密度理论和 能量耗 散 原理 建立 了细观 岩石 单元 的损伤 破 坏 判别准则 。根据岩 石单 元 的能量 耗散情 况 确定 岩石 的损伤 程

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基金项目:国家自然科学基金项目(No.50874095和 No.51174273)资助。 第一作者:况雨春,男,1971年3月生,1999年获西南石油大学工学博士学位,2002—2004年在法 国 石 油 科 学 院 从 事 博 士 后 研 究 ,现 为 西 南 石 油 大 学

教授、“岩石破碎学与钻头研究”四川省高校重点实验室副 主 任,主 要 从 事 计 算 机 仿 真、CAD/CAE/CFD 技 术 在 机 械 及 石 油 工 程 中 的 应 用 等 教 学 及 科 研 工 作 。Email:swpikyc@126.com 通讯作者:朱志镨,男,1987 年 8 月 生,2010 年 毕 业 于 南 阳 理 工 学 院,现 为 西 南 石 油 大 学 硕 士 研 究 生 ,主 要 从 事 油 气 井 工 程 力 学 研 究。Email:

2 单粒子冲击破岩数值模拟

2.1 数 值 模 型 的 建 立 采用有限元软件 ANSYS进行粒子冲击破岩的数

值模拟,粒子和岩石均采用 SOLபைடு நூலகம்D164实体单元,单元 算法采用 默 认 的 单 点 积 分 算 法。 在 材 料 模 型 的 选 择 上,将粒 子 处 理 为 线 弹 性 体,即 * MAT_ELASTIC 材 料模型,岩石选择 H-J-C 材料模型 。 [4-7]

采用三维 Lagrange方法建立数值模型,为节省时 间,在分析过程中 只 建 立 二 分 之 一 个 模 型。 在 网 格 划 分时,对岩 石 靶 板 的 不 同 区 域,采 用 了 不 同 的 网 格 密 度。具体划分方案是:在接触附近区域 X 和Z 方向上 距靶板中心各1cm 范围 内划分较细的网格,Y 方向上 适 当 加 密 ,其 余 范 围 网 格 较 稀 。 笔 者 模 拟 了 与 实 验 参 数 相同的4种不同直径粒子以不同的速度冲击花岗岩岩 石的过程。中间过程的模型及后处理云图如图3所示。

在一些区块的深 井 钻 井 作 业 中,随 着 大 直 径 井 段 所占比例的增加(占井深 30% ~70%),致 使 机 械 破 岩 能量不足,钻井速度 普 遍 偏 低,尤 其 是 当 钻 遇 硬 岩 石、 含 砾 岩 层 、软 硬 交 错 岩 层 、强 研 磨 性 岩 层 等 难 钻 地 层 时 钻 井 效 率 更 低 。 因 此 ,研 究 高 效 破 碎 深 井 、超 深 井 等 难 钻地层岩石的新方 法 势 在 必 行。 在 此 形 势 下,近 年 来 发展起 来 了 一 项 新 技 术,即 粒 子 冲 击 钻 井 (Particle Impact Drilling)。 粒 子 冲 击 钻 井 改 变 了 常 规 破 岩 的 方 法,采用体积破碎方 式,提 高 了 能 量 的 利 用 率,其 钻 井 速 度 是 常 规 钻 井 的 2~4 倍 ,在 硬 夹 层 钻 进 一 口 井 平 均 可节 省 三 分 之 一 钻 井 时 间,节 省 20% ~30% 钻 井 费 用 。 [1-3] 但该技术的研究目前仍处于起步阶段,其 中 地 面设备和钻头还有待 进 一 步 的 改 进 和 完 善,并 且 国 内 外还没有对 粒 子 破 岩 的 冲 击 过 程 和 机 理 进 行 深 入 研 究 。 笔 者 通 过 单 粒 子 破 岩 实 验 (垂 直 撞 击 岩 石 )与 数 值 模 拟 相 结 合 的 方 法 ,对 粒 子 冲 击 破 岩 的 粒 子 直 径 、冲 击

第 33 卷 第 6 期 2012年11月

石油学报

ACTA PETROLEI SINICA

Vol.33 No.6

Nov. 2012

文 章 编 号 :0253-2697(2012)06-1059-05

单粒子冲击破岩实验与数值模拟

况雨春1 朱志镨1 蒋海军2 伍开松1 王 勤1

(1.西 南 石 油 大 学 机 电 工 程 学 院 四 川 成 都 610500; 2.中 国 石 化 石 油 工 程 技 术 研 究 院 北 京 100101)

图 2 4 种 直 径 粒 子 初 始 冲 击 速 度 直 方 图 Fig.2 Initial impact velocity histogram of four kinds of

diameter particles

第6期

况 雨 春 等 :单 粒 子 冲 击 破 岩 实 验 与 数 值 模 拟

1 061

图 1 粒 子 冲 击 破 岩 过 程 Fig.1 The process of particle impact rock-breaking

1.2 实 验 结 果 处 理 经过多次钢粒子冲击靶体实验,高速摄像机分别捕

捉到4种直径的钢粒子冲击靶体时的速度(图2)。对每 一组不同直径的钢粒子在各个捕捉到的速度下发生撞 击 的 位 置 进 行 必 要 的 标 注 和 说 明 ,再 测 量 每 个 撞 击 坑 的 深度和岩石破碎体积的大小并进行统计分析。系统运 用 3D CaMega光 电 三 维 扫 描 仪 将 光 栅 条 纹 投 影 到 物 体 表面,并由摄影机对物体进行多方位、多角度的拍 摄扫 描以摄入条纹和色彩图像,利用 CloudForm 三维图像处 理软件对条纹 图 像 进 行 高 速 、精 密 的 处 理 ,计 算 得 出 各 像 素 对 应 点 的 空 间 坐 标(X、Y、Z)和 色 彩 (R、G、B)数 据 , 生成弹坑的三维彩色点云 数 字 图 像。进 而 通 过 Piont- Cloud软 件 对弹 坑 的 彩 色 点 云 数 据 进 行 分 析 ,利 用 空 间 几何关系计算出弹坑的体积、投影面积、最大深度等。

Abstract:The drilling speed of deep wells in hard formations could be improved by the particle impact drilling technology.A single particle impacting rock test was made to investigate how the diameter and impacting velocity of particles influence the breaking rock volume and maximum depth of craters.We analyzed different patterns of crushed craters in experiments associated with numerical simulation,and developed a physical model of particle impacting rock using the finite element analysis(FEA)software.In addition, we numerically simulated the process of particle impacting rock and contrasted the simulation results with lab data,which confirmed the validity of the H-J-C model.The result shows that the model can lead to an optimized arrangement of diameter and impacting speed as well,which is of guiding significance in technique improvement of particle impact drilling. Key words:particle impact drilling;impact dynamics;laboratory experiment;numerical simulation;mechanism of rock breaking

摘要:粒子冲击破岩可提高深井、超深井硬地层的钻井速度。通过 破 岩 实 验 与 数 值 模 拟 相 结 合 的 方 法 ,以 冲 击 破 岩 的 粒 子 直 径、冲 击速度等与岩石破碎体积和粒子最大侵彻深度(岩石破碎坑最大深度)之间的内在规律研究为目的,进 行 了 单 粒 子 冲 击 破 岩 室 内 实 验,分析了破碎坑模式。同时,利用有限元软件建立了粒子冲击破岩的物理模型,并对粒子冲击破 岩 的 过 程 进 行 了 数 值 模 拟 。 模 拟 结果与室内实验数据的对比,验证了 H-J-C 模型选取的正确性,并得到了粒子冲击破岩的最佳直径和初速度值的范围。 关 键 词 :粒 子 冲 击 钻 井 ;冲 击 动 力 学 ;室 内 实 验 ;数 值 模 拟 ;破 岩 机 理 中 图 分 类 号 :TE242 文 献 标 识 码 :A

击靶体后靶体没有变形。因此粒子冲击的初始速度控 制在300 m/s之内,分 别 开 展 4 种 尺 寸 粒 子 的 垂 直 撞 击靶体实验。高速摄影的结果显示,弹托不影响钢粒子 冲 击 破 岩 实 验 的 正 常 结 果 。 需 要 说 明 的 是 ,由 于 实 验 后 破碎区域较小,在一发实验后通过移动位置可继续进行 实验,并且通过调整靶体的支撑方式可开展不同方位的 粒子垂直撞击实验。所有实验均在同一块花岗岩岩体 上开展。单粒子撞击靶体的实验过程如图1所示。

The experimental study and numerical simulation of single-particle impacting rock

KUANG Yuchun1 ZHU Zhipu1 JIANG Haijun2 WU Kaisong1 WANG Qin1

(1.School of Mechatronic Engineering,Southwest Petroleum University,Chengdu610500,China; 2.Sinopec Research Institute of Petroleum Engineering,Beijing100101,China)