sw过程设备强度计算书

SW6压力计算

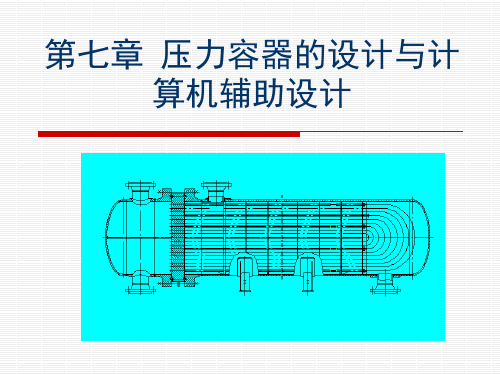

四、压力容器设计计算软件包

SW6《过程设备强度计算软件包》,以下简称 SW698。该软件包是以国标 GB150《钢制压力容器》; GB151《钢制管壳式换热器》;GB12333《钢制球形 储罐》; JB4710《钢制塔式容器》; JBxxxx《钢制 卧式容器》及HG20582《钢制化工容器强度计算规定》 为编制依据。它的运行环境为WINDOWS系统,此软 件在运行过程中直观、方便、灵活。 该软件包含了10个设备计算程序,每个设备计算程序 既可进行设备的整体计算,也可进行该设备中某一个 零部件的单独计算。

5.许用应力

钢材(除螺栓材料外)的许用应力选 取的依据可按表7-1;螺栓材料的许 用应力选取的依据可按表7-2

表7-1

材料 碳素钢、低合金钢

σb 3.0

许用应力 取下列各值中的最小值,MPa

σb 3.0 σs 1.6

σ ts 1.6

σ tb 1.5

σ tn 1.0 σ tD 1.5 σ tn 1.0

高合金钢

σs σ 0 .2 1. 5

σ ts σ t0.2 1 .5

1)

1)对奥氏体高合金钢受压元件,当设计温度低于蠕变温度范围,且允许有微量的永久变形 σ ts σ t0.2 σ σ 时,可适当提高许用应力至 0.9 ( )但不超过 s 0.2 。此规定不适用于法兰或其他有

1 .5

——设计温度下基层钢板的许用应力,MPa ——设计温度下复层材料的许用应力,MPa

——基层钢板的名义厚度,mm

——基层材料的厚度,不计入腐蚀裕量,mm

2

6.焊接接头系数

对容器来说,主要存在两种

对接焊缝,即纵向对接焊缝 与环向对接焊缝 双面焊对接接头和相当于 双面焊的全焊透对接接头 100%无损检测φ =1.00 局部无损检测 φ =0.85 对于单面焊对接接头(沿 焊缝根部全长有紧贴基本 金属的垫板) 100%无损检测φ =0.9 局部无损检测 φ =0.8

过程设备强度计算书

塔器附件及基础

塔器附件质量计算 系数

0.25 基 本 风 压

N/m2

基础高度

mm 3000

塔器保温层厚度

mm

50

保温层密度

kg/m3

裙座防火层厚度

mm

0

防火层密度

kg/m3

管线保温层厚度

mm

50

最 大 管 线 外 径 mm

笼式扶梯与最大管线的相

180

对位置

场地土类型

III

场地土粗糙度

类别

地震烈度

8度

Q235-A

地脚螺栓材料许用应力 MPa

147

注:以 下 设 计 参 数 均 参 照 JB4710-92 表 5-6 并 计 算 确 定 地脚螺栓个数

16

地脚螺栓公称直径 mm

30

全部筋板块数

32

相邻筋板最大外侧间距 mm

200

筋板内侧间距 mm

200

筋板厚度 mm

10

筋板宽度 mm

158

盖板类型

整块

92583.6 92057.1 91243.9 91243.9 14599.3 12164.1 9648.11

最小质量

15307.8 14781.3 13968.1 13968.1 12044.8 10121.5 7958.95

液压试验时质量

87089.4

86562.9

13968.1

13968.1

12044.8

[]t

113.00 113.00 113.00 113.00

B

107.64 107.64 107.64 107.64

组合应力校核 A1

37.2266 35.6227 34.45 43.25

u形管换热器计算

接管实际内伸长度

mm

接管材料

接管焊接接头系数

名称及类型

接管腐蚀裕量

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C1t

mm

补强圈厚度负偏差C1r

mm

接管材料许用应力[σ]t

MPa

补强圈许用应力[σ]t

MPa

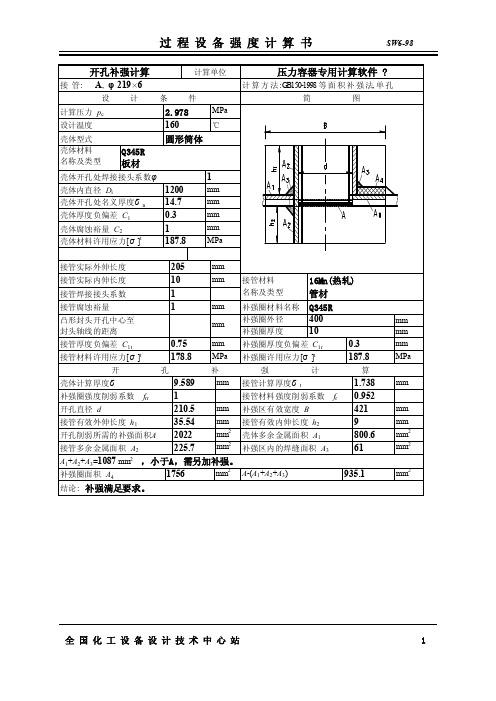

开孔补强计算

壳体计算厚度δ

mm

接管计算厚度δt

mm

补强圈强度削弱系数frr

接管材料强度削弱系数fr

开孔直径d

mm

补强区有效宽度B

mm

接管有效外伸长度h1

mm

接管有效内伸长度h2

mm

开孔削弱所需的补强面积A

mm2

壳体多余金属面积A1

mm2

接管多余金属面积A2

mm2

补强区内的焊缝面积A3

mm2

补强圈面积A4

mm2

A-(A1+A2+A3)

mm2

结论:

nmm7全国化工设备设计技术中心站过程设备强度计算书sw698螺栓间距校核实际间距ldbmmn最小间距lmin查gb15098表93mm最大间距lmaxmmhh形状常数确定h0dikdd0ooi10由查表95得zyu整体法兰查图93和图94iiefhfvi0松式法兰查图95和图96flvleflh0查图97整体法兰松式法兰3fuuhd1h2do2f由1o得vioo1vlod1fe1t4fe13剪应力校核计算值许用值结论预紧状态1wmpa108ndil操作状态wpmpa208t2diln输入法兰厚度f330mm时法兰应力校核应力计算值许用值结论性质轴向fmompa15ft或h25t按整体法兰设计的任校核合格2din应力1意式法兰取15nt径向133fe1m0mpat应力r2diff切向m0yzrmpatt2dif应力f综合max05hr05htmpaft应力法兰校核结果校核合格8全国化工设备设计技术中心站过程设备强度计算书u型管换热器管板计算计算单位设计条件壳程设计压力ps管程设计压力pt壳程设计温度ts管程设计温度tt壳程筒体壁厚s管程筒体壁厚h壳程筒体腐蚀裕量c管程筒体腐蚀裕量c换热器公称直径di换热管使用场合管板与法兰或圆筒连接方式abcd型换热管与管板连接方式胀接或焊接材料名称及类型名义厚度n管强度削弱系数刚度削弱系数材料泊松比隔板槽面积ad换热管与管板胀接长度或焊脚高度l设计温度下管板材料弹性模量ept设计温度下管板材料许用应力r许用拉脱力q壳程侧结构槽深h1板管程侧隔板槽深h2壳程腐蚀裕量cs管程腐蚀裕量ct材料名称换管子外径d热管子壁厚t管u型管根数n换热管中心距s设计温度下换热管材料许用应力sw698mpampaccmmmmmmmmmmmm2mmmmmpampampammmmmmmmmmmm根mmmpa9全国化工设备设计技术中心站过程设备强度计算书垫片材料压紧面形式垫垫片外径od片垫片内径dia型垫片厚度g垫片接触面宽度垫片压紧力作用中心园直径dg管板材料弹性模量efc型管板材料弹性模量efd型ehbd型管箱圆筒材料弹性模量esbc型壳程圆筒材料弹性模量bfcd型管板延长部分形成的凸缘宽度壳体法兰或凸缘厚度fc型d型管箱法兰或凸缘厚度f参数计算sw698mmmmmmmmmmmpampampampammmmmm管板布管区面积at一根换热管管壁金属横截面积a管板开孔前抗弯刚度d管板布管区当量直径dt

换热设备第2讲-管板计算

管壳式换热器简图1-管子;2-封头;3-壳体;4-接管;5-管板;6-折流板管板的设计管板基本情况•••管板基本情况管板基本情况管板强度分析的三种基本假设•••管板结构简化模型1管板结构简化模型2管板结构简化模型3荷、放置在弹性基础上的受管孔均匀削弱的当量圆平板GB151《管壳式换热器》中管板设计的基本考虑••••黄克智院士和管板设计规范黄克智院士和管板设计规范••••黄克智院士和管板设计规范•••黄克智院士和管板设计规范•“全国科学大会奖”••黄克智院士和管板设计规范黄克智院士和管板设计规范••••••管板的设计思路-1• 1 管板的弹性分析变形协调条件管板内力与变形分析管板的设计思路-2• 2 危险工况的确定由于换热器运行时,不能保证管程与壳程压力同时作用,在计算管板应力或厚度时,要考虑以下四种危险工况:a) 只有壳程压力Pt,管程压力Pt=0,不考虑温差b) 只有壳程压力Ps,管程压力Pt=0,考虑温差,正温差比负温差危险,分别为管子与壳体的线膨胀系数分别为管子与壳体的平均壁温为换热器装配时的温度()()00θθαθθα−>−s s t t t αs αt θs θ0θ管板的设计思路-2• 2 危险工况的确定c) 只有管程压力Pt,壳程压力Ps=0,不考虑温差d) 只有管程压力Pt,壳程压力Ps=0,考虑温差,负温差比正温差危险,()()00θθαθθα−<−s s t t管板的设计思路-3 3 管板应力的校核径向应力随半径变化曲线管板的设计思路-4 3 管板应力的调整工程中实际做法-1借助压力容器设计软件管板设计的辅助软件管板的计算十分繁杂,尽管GB151提供了便于工程应用的计算式和图表,但手算工作量很大,为此,我国已开发了包括管壳式换热器在内的化工设备强度计算软件,SW6,包括了管板的设计与校核。

SW6-1998 V2.0 《过程设备强度计算软件包》及PVCAD《计算机辅助设计软件包》压力容器设计计算软件包•SW6《过程设备强度计算软件包》,以下简称SW6-98。

SW6-2011过程设备强度计算软件用户手册

SW6-2011过程设备强度计算软件用户手册热心网友整理目录一、概述 (1)二、运行环境、安装及启动 (4)三、材料性能及其数据库 (10)四、四个基本受压元件 (16)五、卧式容器 (42)六、立式容器 (48)七、固定管板换热器 (54)八、浮头式及填料函式换热器 (80)九、U形管式换热器 (84)十、高压设备 (88)十一、塔设备 (96)十二、球形储罐 (107)十三、非圆形容器 (113)十四、零部件 (120)十五、非对称双鞍座及多鞍座卧式容器 (148)附录A SW6-2011安装说明 (161)附录B SW6-2011常见问题说明 (169)一、概述1.1 前言20世纪80年代,全国化工设备设计技术中心站(以下简称“中心站”)组织部分高等院校教师及工程技术人员开发,并在1985年正式推出了能在SHARP PC1500计算机上使用的国内第一套较为系统的承压容器常规设计计算程序。

该程序由于计算内容丰富、计算结果正确快捷等优势,很快得到了行业认可。

随着计算机硬件设备及应用技术的不断更新,20世纪90年代初,中心站发行的“IBM-PC 兼容机压力容器设计计算软件包”(简称为“SW2”),其在开发之处就注意了界面的用户友好性,发行前又通过了全国压力容器标准化技术委员会、化学工业部的审查、鉴定,获得了相应的审批号,成为行业中正式推荐使用的计算机应用程序。

该程序经过多次升级换版,分别增加了新版标准、规范的设计计算内容,以及能分别生成中、英文“设计计算书”的功能,适应了改革开放、与国际接轨、合作设计的时代潮流,成为行业中应用最广、拥有用户最多的软件。

该技术成果因此多次得到国家有关部委的奖励。

随着GB150、GB151等一系列与承压容器、化工设备设计计算相关的国家标准、行业标准全面更新和颁布,以及计算机技术的不断发展和软件应用平台的转变,在1998年10月下旬中心站推出了以windows为操作平台的“过程设备强度计算软件包”(简称为“SW6-1998”)。

sw6过程设备强度计算书

-5.4233e+06

3L

压力试验工况:

MT2

1 FA1

A L 1

Ra2 hi2

2 AL 4hi

-3.52404e+06

3L

系数计算

K1=1

K2=1

K3=0.879904

K4=0.401056 K6’=0.010861

T2 ,T3 < 0.9s = 211.5 合格

A Rm 时( A L 时,不适

2

4

MPa

筒体 用)

和封

头的 切应

力

A Rm 2时

圆筒中: K3F 17.2607 Ra e

封头中: h

K4F Ra he

7.86736

MPa

椭圆形封头,

h

KPc Di 2 he

mm

550.00

mm

材料

Q235-C (板材)

设计温度许用应力 t 121.88

MPa

中航一集团航空动力控制系统研究所 GB 150.3-2011 椭圆封头简图

试验温度许用应力 钢板负偏差 C1 腐蚀裕量 C2 焊接接头系数

压力试验类型 试验压力值

123.00

MPa

0.00

mm

2.00

鞍座垫板有效厚度 re

10

mm

鞍座轴向宽度 b

290

mm

鞍座包角 θ

120

°

鞍座底板中心至封头切线距离 A

500

mm

封头曲面高度 hi

试验压力 pT 鞍座高度 H

压力容器计算书

软件批准号:DATA SHEET OF PROCESSEQUIPMENT DESIGN设备名称:分气缸EQUIPMENT图号:DWG NO。

设计单位:青岛畅隆电力设备有限公司DESIGNER钢制卧式容器计算单位青岛畅隆电力设备有限公司计算条件简图设计压力p 1 MPa设计温度t300 ℃筒体材料名称Q235-B封头材料名称Q235-B封头型式椭圆形筒体内直径D i800 mm筒体长度L5656 mm筒体名义厚度δn10mm 支座垫板名义厚度δrn6mm 筒体厚度附加量C 2.8mm 腐蚀裕量C1 2 mm 筒体焊接接头系数Φ0.85封头名义厚度δhn8.8mm 封头厚度附加量C h 2.8mm 鞍座材料名称Q235-B鞍座宽度b150mm 鞍座包角θ120°支座形心至封头切线距离A625mm 鞍座高度H 250mm 地震烈度低于七度内压圆筒校核计算单位 青岛畅隆电力设备有限公司计算条件筒体简图计算压力 P c 1.00MPa 设计温度 t 300.00︒ C 内径 D i 800.00mm 材料Q235-B ( 板材 )试验温度许用应力 [σ]116.00MPa 设计温度许用应力 [σ]t81.00MPa 试验温度下屈服点 σs 235.00MPa 钢板负偏差 C 1 0.80mm 腐蚀裕量 C 2 2.00mm 焊接接头系数 φ0.85厚度及重量计算 计算厚度 δ = P D P c it c 2[]σφ- = 5.85mm 有效厚度 δe =δn - C 1- C 2= 7.20 mm 名义厚度 δn = 10.00mm 重量1129.80Kg压力试验时应力校核 压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 1.7901 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 211.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 118.05 MPa校核条件 σT ≤ [σ]T校核结果合格压力及应力计算最大允许工作压力 [P w ]=2δσφδe t i e []()D += 1.22825MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 56.06 MPa [σ]tφ 68.85 MPa校核条件 [σ]t φ ≥σt 结论 合格左封头计算计算单位青岛畅隆电力设备有限公司计算条件椭圆封头简图计算压力P c 1.00 MPa设计温度 t 300.00 ︒ C内径D i 800.00 mm曲面高度h i 200.00 mm材料 Q235-B (板材)设计温度许用应力[σ]t 81.00 MPa试验温度许用应力[σ] 116.00 MPa钢板负偏差C1 0.80 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ- = 4.95mm有效厚度δe =δn - C1- C2= 6.00mm最小厚度δmin = 3.00mm名义厚度δn =8.80mm结论满足最小厚度要求重量51.97 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.21046MPa结论合格右封头计算计算单位青岛畅隆电力设备有限公司计算条件椭圆封头简图计算压力P c 1.00 MPa设计温度 t 300.00 ︒ C内径D i 800.00 mm曲面高度h i 200.00 mm材料 Q235-B (板材)设计温度许用应力[σ]t 81.00 MPa试验温度许用应力[σ] 116.00 MPa钢板负偏差C1 0.80 mm腐蚀裕量C2 2.00 mm焊接接头系数φ 1.00厚度及重量计算形状系数 K = 16222+⎛⎝⎫⎭⎪⎡⎣⎢⎢⎤⎦⎥⎥Dhii= 1.0000计算厚度δ =KP DPc itc205[].σφ- = 4.95mm有效厚度δe =δn - C1- C2= 6.00mm最小厚度δmin = 3.00mm名义厚度δn =8.80mm结论满足最小厚度要求重量51.97 Kg压力计算最大允许工作压力[P w]=205[].σφδδtei eKD+= 1.21046MPa结论合格卧式容器(双鞍座)计算单位青岛畅隆电力设备有限公司计算条件简图计算压力p C 1 MPa设计温度t300 ℃圆筒材料Q235-B鞍座材料Q235-B圆筒材料常温许用应力 [σ] 116 MPa圆筒材料设计温度下许用应力[σ]t 81 MPa圆筒材料常温屈服点σσ235MPa鞍座材料许用应力 [σ]sa147MPa 工作时物料密度Oγ1000kg/m3液压试验介质密度γT1000kg/m3圆筒内直径D i800 mm 圆筒名义厚度δn10mm 圆筒厚度附加量C 2.8mm 圆筒焊接接头系数φ0.85封头名义厚度hnδ8.8mm 封头厚度附加量 C h 2.8mm 两封头切线间距离L5706 mm 鞍座垫板名义厚度δrn6mm 鞍座垫板有效厚度δre6mm 鞍座轴向宽度 b150mm 鞍座包角θ120°鞍座底板中心至封头切线距离A625mm 封头曲面高度h i200mm 试验压力p T 1.79012MPa 鞍座高度H250mm 腹板与筋板组合截面积A sa9500mm2腹板与筋板组合截面断面系数Z r96864.8mm3地震烈度<7圆筒平均半径R a405 mm物料充装系数oφ1一个鞍座上地脚螺栓个数2地脚螺栓公称直径16mm 地脚螺栓根径13.835mm 鞍座轴线两侧的螺栓间距530 mm 地脚螺栓材料Q345。

换热设备第2讲-管板计算

管壳式换热器简图1-管子;2-封头;3-壳体;4-接管;5-管板;6-折流板管板的设计管板基本情况•••管板基本情况管板基本情况管板强度分析的三种基本假设•••管板结构简化模型1管板结构简化模型2管板结构简化模型3荷、放置在弹性基础上的受管孔均匀削弱的当量圆平板GB151《管壳式换热器》中管板设计的基本考虑••••黄克智院士和管板设计规范黄克智院士和管板设计规范••••黄克智院士和管板设计规范•••黄克智院士和管板设计规范•“全国科学大会奖”••黄克智院士和管板设计规范黄克智院士和管板设计规范••••••管板的设计思路-1• 1 管板的弹性分析变形协调条件管板内力与变形分析管板的设计思路-2• 2 危险工况的确定由于换热器运行时,不能保证管程与壳程压力同时作用,在计算管板应力或厚度时,要考虑以下四种危险工况:a) 只有壳程压力Pt,管程压力Pt=0,不考虑温差b) 只有壳程压力Ps,管程压力Pt=0,考虑温差,正温差比负温差危险,分别为管子与壳体的线膨胀系数分别为管子与壳体的平均壁温为换热器装配时的温度()()00θθαθθα−>−s s t t t αs αt θs θ0θ管板的设计思路-2• 2 危险工况的确定c) 只有管程压力Pt,壳程压力Ps=0,不考虑温差d) 只有管程压力Pt,壳程压力Ps=0,考虑温差,负温差比正温差危险,()()00θθαθθα−<−s s t t管板的设计思路-3 3 管板应力的校核径向应力随半径变化曲线管板的设计思路-4 3 管板应力的调整工程中实际做法-1借助压力容器设计软件管板设计的辅助软件管板的计算十分繁杂,尽管GB151提供了便于工程应用的计算式和图表,但手算工作量很大,为此,我国已开发了包括管壳式换热器在内的化工设备强度计算软件,SW6,包括了管板的设计与校核。

SW6-1998 V2.0 《过程设备强度计算软件包》及PVCAD《计算机辅助设计软件包》压力容器设计计算软件包•SW6《过程设备强度计算软件包》,以下简称SW6-98。

3.09SW6强度计算书

压力容器专用计算软件 简 图

计

计

算 条

件 MPa

ps Ts ts to

C

C C

平均金属温度下弹性模量 Es 平均金属温度下热膨胀系数s

圆

壳程圆筒内径 Di 壳 程 圆 筒 名义厚 度 s 壳 程 圆 筒 有效厚 度 se

147 6 4.1 1.94e+05

2 i

mm mm mm MPa mm mm

[ ]

MPa MPa MPa

T 0.90 s =

211.50

T = pT .(KDo (2K 0.5) e ) = 20.29 2 e . T T 合格 厚度及重量计算

2 Do 2 n h = 1.0885 K = 1 2

mm mm mm Kg

e =n - C1- C2= 4.10 n = 6.00 19.80 压力试验时应力校核 气压试验

[ ] [ ] t

PT = 1.10P

=

1.8000

(或由用户输入)

MPa MPa

T 0.80 s =

196.00

T = pT .(Do e ) = 32.25 2 e . T T 合格 压力及应力计算

t

= 0.55

mm mm mm mm Kg

力

计

算 MPa

最大允许工作压力 结论

2[ ] e [Pw]= KDo 2 K 0.5 e = 5.01133

合格

全 国 化 工 设 备 设 计 技 术 中 心 站

2

过 程 设 备 强 度 计 算 书

SW6-2011

内压圆筒校核 计算所依据的标准 计算压力 Pc 设计温度 t 外径 Do 材料 试验温度许用应力 t 设计温度许用应力 试验温度下屈服点 s 钢板负偏差 C1 腐蚀裕量 C2 焊接接头系数 计算条件 1.44 150.00 151.00 20(GB8163) 152.00 140.00 245.00 0.90 1.00 1.00

sw6换热器接管补强校核(可编辑)

2022 225.7

mm2 壳体多余金属面积 A1 mm2 补强区内的焊缝面积 A3

800.6

mm2

61

mm2

A1+A2+A3=1087 mm2 ,小于A,需另加补强。

补强圈面积 A4

1756

mm2 A-(A1+A2+A3)

935.1

mm2

结论: 补强满足要求。

全国化工设备设计技术中心站

1

过程设备强度计算书

A1+A2+A3=704.5 mm2 ,大于A,不需另加补强。

补强圈面积 A4

mm2 A-(A1+A2+A3)

结论: 补强满足要求,不需另加补强。

0

mm

603.3

mm2

16

mm2

mm2

全国化工设备设计技术中心站

2

过程设备强度计算书

SW6-98

开孔补强计算

计算单位

接 管: C, φ 25×4

设

计

条

件

过程设备强度计算书

SW6-98

开孔补强计算

计算单位

接 管: A, φ 219×6

设

计

条

件

计算压力 pc 设计温度

壳体型式 壳体材料 名称及类 型

Q345R 板材

2.978

MPa

160

℃

圆形筒体

壳体开孔 处焊接 接头系 数φ

1

壳体内直径 Di

1200

mm

壳体开孔处名义厚度δ n 14.7

mm

壳体厚度负偏差 C1

SW6-98

开孔补强计算

计算单位

接 管: B, φ 108×4

sw6-1998过程设备强度计算软件包用户手册.

SW6-1998过程设备强度计算软件包用户手册全国化工设备设计技术中心站2003.01.SW6-1998过程设备强度计算软件包用户手册全国化工设备设计技术中心站2003.01.目录一、概述 (1)二、运行环境、安装及启动 (4)三、材料性能及其数据库 (8)四、四个基本受压元件计算 (15)五、卧式容器 (32)六、立式容器设计 (36)七、固定管板换热器 (46)八、浮头式及填料函式换热器 (52)九、U形管式换热器 (56)十、高压设备 (57)十一、塔设备 (63)十二、球形储罐 (70)十三、非圆形容器 (75)十四、零部件计算 (80)附录A SW6-1998的安装 (92)一、概述1.1前言多年以来,SW6作为一个工程设计计算软件在化工设备设计领域为广大工程师提供了巨大的帮助,已成为设备设计人员进行设备设计、方案比较、在役设备强度评定等工作所不可缺少的重要工具。

随着国标GB150、GB151及其其它相关标准的更新改版,SW6的计算内容也必须进行更新。

另外,近些年来计算机的软、硬件技术已取得了很大的进展,基于DOS系统的SW6在用户界面上已显得陈旧,因此,也有必要在这方面对其进行改进。

这次新推出的过程设备计算软件包SW6-98即是在最新改版的国标基础上,对计算内容和用户界面都作了较大的更新和修改。

在内容上,本软件包增强了设备计算的功能,并增加了一些HGJ18-89(即将颁布的HG20582-1998)中的压力元件计算内容。

SW6-98对SW6的更直观的改进在于用户界面,SW6-98的运行环境为Windows系统。

象众多的Windows应用软件一样,SW6-98将使用户感受到直观、方便、灵活的特性。

新版的GB150和GB151在材料、外压锥壳计算、高压静密封、U形管换热器管板等方面都作了较大的修改。

SW6-98当然对这部分计算内容进行了必要的修改以同国标相一致。

同时,考虑到在工程上设计人员有时需对国标GB150和GB151中未列入的压力元件进行设计计算,SW6-98在保留原SW6中有关HGJ16-89的内容外,又增加了一些零部件的计算内容,如无垫片密封焊、非圆形法兰、卡箍、内压弯头、三通和Y形管的计算等。

过程设备强度计算书

6.624 285

圆形筒体 16MnR(热轧 热轧) 16MnR(热轧) 板材 壳体开孔处焊接接头系数φ 1 mm 壳体内直径 Di 900

SW6-98

计算单位 筒体简图

计算厚度 有效厚度 名义厚度 重量 压力试验类型 试验压力值 压力试验允许通过 的应力水平 [σ]T 试验压力下 圆筒的应力 校核条件 校核结果

= 2[σ ]t φ − Pc = 22.15

Pc Di

mm mm mm Kg

=δn - C1- C2= 24.00 δn = 26.00

MPa

合格 压力及应力计算

2δ e [ σ ]t φ ( Di +δ e )

最大允许工作压力 设计温度下计算应力 [σ] φ

t

[ P w] = σ =

t

= 1.64603

MPa MPa MPa

Pc ( Di + δ e ) = 18.90 2δ e

校核条件 结论

103.70 t t [σ] φ ≥σ 合格

过 程 设 备 强 度 计 算 书

SW6-98

软件批准号: 软件批准号:CSBTS/TC40/SC5-D01-1999

DATA SHEET OF PROCESS EQUIPMENT DESIGN

工程名 :

PROJECT

设备位号:

ITEM

设备名称: 设备名称:

EQUIPMNO。 。

922.0 69.0 软垫片

mm MPa

厚 度 设 计 预紧时 Am =7436.9 Ab =8456.4 W = 0.5( Am + Ab )[σ]b = 1557538.2 1.78WLG K= = 0.34 3 pC DC 系数 K (取大值) 操作时 W =246080.2 246080.2 1.78WLG K = 0.3 + = 0.35 3 pC DC

V0401过程设备强度计算书

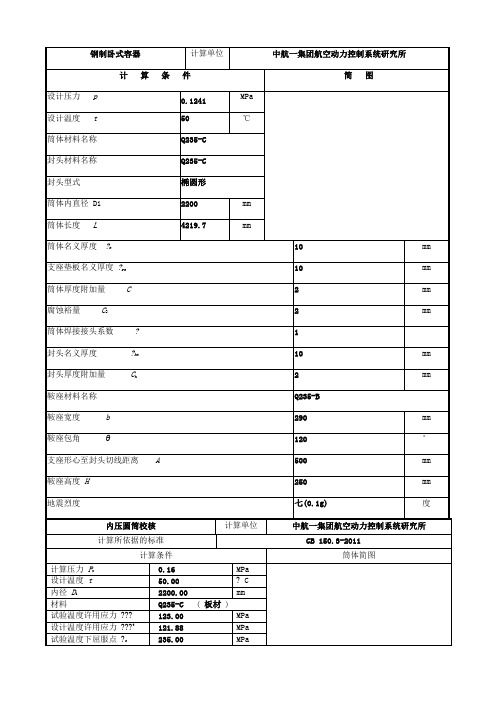

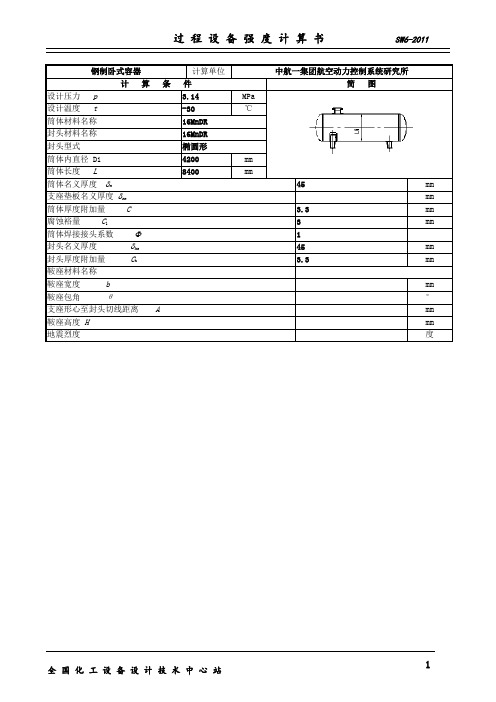

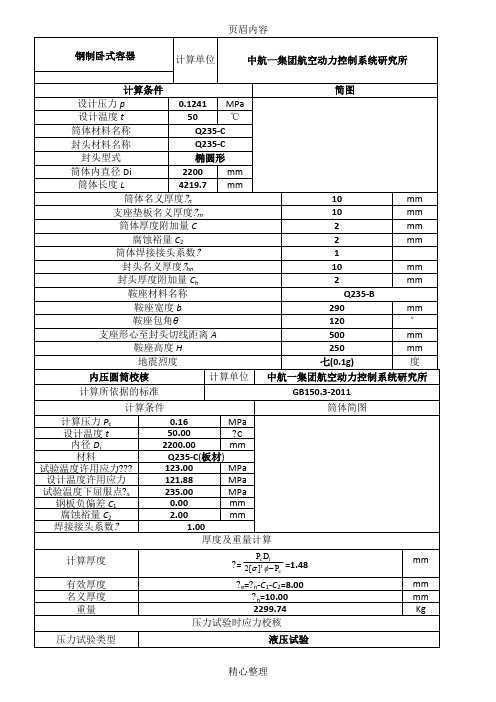

钢制卧式容器计算单位中航一集团航空动力控制系统研究所计算条件简图设计压力p 3.14 MPa设计温度t-30 ℃筒体材料名称16MnDR封头材料名称16MnDR封头型式椭圆形筒体内直径 Di 4200 mm筒体长度L 8400 mm筒体名义厚度δn 45mm 支座垫板名义厚度δrn mm 筒体厚度附加量C 3.3mm 腐蚀裕量C1 3 mm 筒体焊接接头系数Φ1封头名义厚度δhn45mm 封头厚度附加量 C h 3.3mm 鞍座材料名称鞍座宽度 b mm 鞍座包角θ°支座形心至封头切线距离A mm 鞍座高度H mm 地震烈度度内压圆筒校核 计算单位中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 3.14 MPa设计温度 t -30.00 ︒ C 内径 D i 4200.00mm 材料16MnDR ( 板材 ) 试验温度许用应力 [σ]170.00 MPa 设计温度许用应力 [σ]t170.00 MPa 试验温度下屈服点 σs 285.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm 焊接接头系数 φ1.00厚度及重量计算计算厚度 δ = P D P c it c 2[]σφ- = 39.15mm 有效厚度 δe =δn - C 1- C 2= 41.70 mm 名义厚度 δn = 45.00 mm 重量39570.95Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 3.9250 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 256.50MPa试验压力下 圆筒的应力 σT = p D T i e e .().+δδφ2 = 199.62 MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= 2δσφδe t i e []()D += 3.34253MPa 设计温度下计算应力 σt= P D c i e e()+δδ2= 159.70 MPa [σ]tφ 170.00 MPa校核条件 [σ]tφ ≥σt结论 合格左封头计算计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c 3.14 MPa设计温度 t -30.00 ︒ C 内径 D i 4200.00 mm 曲面深度 h i 1050.00mm 材料16MnDR (板材) 设计温度许用应力 [σ]t170.00 MPa 试验温度许用应力 [σ] 170.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 液压试验 试验压力值P T = 1.25P ct][][σσ= 3.9250 (或由用户输入)MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 256.50MPa 试验压力下封头的应力σT = φδδ.2)5.0.(e e i T KD p += 198.64 MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+2i i 2261h D = 1.0000计算厚度 δh = KP D P c it c 205[].σφ- = 38.97mm 有效厚度 δeh =δnh - C 1- C 2= 41.70 mm 最小厚度 δmin = 6.30 mm 名义厚度 δnh = 45.00 mm 结论 满足最小厚度要求 重量6937.06Kg压 力 计 算最大允许工作压力 [P w ]= 205[].σφδδt ei e KD += 3.35904MPa结论 合格右封头计算计算单位 中航一集团航空动力控制系统研究所计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c 3.14 MPa设计温度 t -30.00 ︒ C 内径 D i 4200.00 mm 曲面深度 h i 1050.00mm 材料16MnDR (板材) 设计温度许用应力 [σ]t170.00 MPa 试验温度许用应力 [σ] 170.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 3.00 mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 液压试验 试验压力值P T = 1.25P ct][][σσ= 3.9250 (或由用户输入)MPa 压力试验允许通过的应力[σ]t [σ]T ≤ 0.90 σs = 256.50MPa 试验压力下封头的应力σT = φδδ.2)5.0.(e e i T KD p += 198.64 MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+2i i 2261h D = 1.0000计算厚度 δh = KP D P c it c 205[].σφ- = 38.97mm 有效厚度 δeh =δnh - C 1- C 2= 41.70 mm 最小厚度 δmin = 6.30 mm 名义厚度 δnh = 45.00 mm 结论 满足最小厚度要求 重量6937.06Kg压 力 计 算最大允许工作压力 [P w ]= 205[].σφδδt ei e KD += 3.35904MPa结论 合格。

过程设备强度软件SW6使用培训课件

SW6操作探讨和交流

1.3.3.4 蝶形封头的输入

蝶形封头的球面直径不大于封头内直径,一般情况下取0.9倍的封头 的内直径,过渡圆转角半径不小于封头内直径的10%,且不小于封头厚 度的三倍。当球面半径与过渡转角半径比值≤5.5时,其有效厚度不小于 封头内直径的0.15%,其他蝶形封头的有效厚度不小于封头内直径的 0.3%。当确定封头厚度已考虑因内压下弹性失稳问题时,可不受此限制。 (见GB150.3-2011的第5章第4节)

n 。

SW6操作探讨和交流

附属设备(气包)的输入

1、地震作用力的高度h指的

是附属设备的重心高度。 2、附属设备的内径、名义厚 度、腐蚀裕度、筒体高度、 附属设备总高度、附属设备 内件及附件重量按实际参数 输入。 3.附属设备的开口补强、压 力计算都需要另外计算和校 核。

SW6操作探讨和交流

鞍座 数据输入:

1)标准椭圆形封头标准GB/T

25198和JB/T4746的范围均为: 159mm≤DN≤6000mm,如封头超 过此范围需要跟业主和封头制造 厂商定相应的制造检验尺寸。

2)腐蚀裕量=封头减薄率+ 腐蚀裕量; 159mm≤DN≤6000mm, 6mm≤δn≤60mm的标准椭圆形封头的减薄 率参照GB/T25198 -2010附录表J.1或JB/T4746-2002 附录表A.1,如超出此范围 需要和封头制造厂商定。

SW6操作探讨和交流 • 1.3.3.2半球形封头的输入

• 腐蚀裕量=封头减薄率+腐蚀裕量;封头的减薄率以前我们是按照名义厚 度的15%。

SW6操作探讨和交流 1.3.3.3 平盖的类型选择

平面法兰选12、突面法兰选

用13,凹凸面和榫槽面法兰选 用14。平盖上有法兰接管时,

sw6过程设备强度计算书

圆筒中心至基础表面距离 1360

mm

轴向力

27745.7

N

, -5.28104

MPa

,

MPa

|sa|<1.2[bt]=176.4合格

地脚螺栓应力

拉应力

43.5785

MPa

bt<1.2[bt]=176.4MPa合格

剪应力

MPa

bt<0.8Ko[bt]=117.6MPa合格

计算厚度

= =1.48

mm

有效厚度

e=n-C1-C2=8.00

mm

名义厚度

n=10.00

mm

重量

2299.74

Kg

压力试验时应力校核

压力试验类型

液压试验

试验压力值

PT=1.25P =0.2045(或由用户输入)

MPa

压力试验允许通过

的应力水平T

T0.90s=211.50

MPa

试验压力下

圆筒的应力

T= =28.22

min=3.30

mm

名义厚度

nh=10.00

mm

结论

满足最小厚度要求

重量

424.20

Kg

压力计算

最大允许工作压力

[Pw]= =0.88476

MPa

结论

合格

右封头计算

计算单位

中航一集团航空动力控制系统研究所

计算所依据的标准

GB150.3-2011

计算条件

椭圆封头简图

计算压力Pc

0.16

MPa

设计温度t

68.12

mm

接管连接型式

插入式接管

强度计算书

强度计算书软件批准号:CSBTS/TC40/SC5-D01-1999DATA SHEET OF PROCESS EQUIPMENT DESIGN工程名:PROJECT设备位号:ITEM设备名称:EQUIPMENT图号:DWG NO。

设计单位:压力容器专用计算软件DESIGNER固定管板换热器设计计算计算单位压力容器专用计算软件设计计算条件壳程管程设计压力p4 MPa设计压力p t0.8 MPas设计温度t120 ︒C设计温度t t60 ︒C s壳程圆筒外径Do 325 mm 管箱圆筒外径Do 325 mm 材料名称Q245R 材料名称20(GB8163)简图计算内容壳程圆筒校核计算前端管箱圆筒校核计算前端管箱封头(平盖)校核计算后端管箱圆筒校核计算后端管箱封头(平盖)校核计算管箱法兰校核计算开孔补强设计计算管板校核计算计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c 0.80 MPa设计温度 t 60.00 ︒ C 外径 D o 325.00 mm 曲面深度 h o 73.00mm 材料Q235-B (板材) 设计温度许用应力 [σ]t114.50 MPa 试验温度许用应力 [σ] 116.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 液压试验试验压力值P T = 1.25P c t ][][σσ= 1.0131 (或由用户输入)MPa 压力试验允许通过的应力[σ]t[σ]T ≤ 0.90 σs = 211.50MPa 试验压力下封头的应力 σT = φδδ.2))5.02(.(e e o T K KD p --= 30.29MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数 K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛--+2o )(22261nh o h n h D δδ = 1.2750 计算厚度 δh = ()ctoc 5.02][2P K D KP -+φσ = 1.44mm 有效厚度 δeh =δn - C 1- C 2= 6.70 mm 最小厚度 δmin = 3.00 mm 名义厚度 δnh = 8.00 mm 结论 满足最小厚度要求 重量7.75Kg压 力 计 算最大允许工作压力 [P w ]= ()e o et 5.02][2δφδσ--K KD = 3.82974MPa结论 合格计算所依据的标准GB 150.3-2011 计算条件椭圆封头简图计算压力 P c 0.80 MPa设计温度 t 60.00 ︒ C 外径 D o 325.00 mm 曲面深度 h o 73.00mm 材料Q235-B (板材) 设计温度许用应力 [σ]t114.50 MPa 试验温度许用应力 [σ] 116.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm焊接接头系数 φ 1.00压力试验时应力校核压力试验类型 液压试验试验压力值P T = 1.25P c t ][][σσ= 1.0131 (或由用户输入)MPa 压力试验允许通过的应力[σ]t[σ]T ≤ 0.90 σs = 211.50MPa 试验压力下封头的应力 σT = φδδ.2))5.02(.(e e o T K KD p --= 30.29MPa校核条件 σT ≤ [σ]T 校核结果合格厚度及重量计算形状系数 K = ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛--+2o )(22261nh o h n h D δδ = 1.2750 计算厚度 δh = ()ctoc 5.02][2P K D KP -+φσ = 1.44mm 有效厚度 δeh =δn - C 1- C 2= 6.70 mm 最小厚度 δmin = 3.00 mm 名义厚度 δnh = 8.00 mm 结论 满足最小厚度要求 重量7.75Kg压 力 计 算最大允许工作压力 [P w ]= ()e o et 5.02][2δφδσ--K KD = 3.82974MPa结论 合格内压圆筒校核 计算单位 压力容器专用计算软件 计算所依据的标准GB 150.3-2011计算条件筒体简图计算压力 P c 4.00 MPa设计温度 t 120.00 ︒ C 外径 D o 309.00 mm 材料 Q245R ( 板材 ) 试验温度许用应力 [σ] 148.00MPa 设计温度许用应力 [σ]t144.20 MPa 试验温度下屈服点 σs 245.00 MPa 钢板负偏差 C 1 0.30 mm 腐蚀裕量 C 2 1.00 mm焊接接头系数 φ 1.00厚度及重量计算计算厚度 δ = c t oc ][2P D P +φσ = 4.23mm 有效厚度 δe =δn - C 1- C 2= 6.70 mm 名义厚度 δn = 8.00 mm 重量72.09Kg压力试验时应力校核压力试验类型 液压试验试验压力值 P T = 1.25P [][]σσt = 5.1318 (或由用户输入)MPa 压力试验允许通过 的应力水平 [σ]T [σ]T ≤ 0.90 σs = 220.50MPa 试验压力下 圆筒的应力 σT = φδδ.2).(e e o T -D p = 115.77MPa校核条件 σT ≤ [σ]T 校核结果合格压力及应力计算最大允许工作压力 [P w ]= )(][2e o t e δφσδ-D = 6.39193MPa 设计温度下计算应力 σt= ee o c 2)(δδ-D P = 90.24 MPa [σ]tφ 144.20 MPa校核条件 [σ]tφ ≥σt结论 合格延长部分兼作法兰固定式管板设计单位压力容器专用计算软件设计计算条件简图设计压力p s 4 MPa设计温度T s120 C︒平均金属温度 t s 0 ︒C装配温度t o 15 ︒C壳材料名称Q245R设计温度下许用应力[σ]t144.2 Mpa程平均金属温度下弹性模量E s 2.023e+05Mpa平均金属温度下热膨胀系数αs 1.076e-05 mm/mm︒C圆壳程圆筒内径D i309 mm 壳程圆筒名义厚度δs8 mm 壳程圆筒有效厚度δse 6.7 mm筒壳体法兰设计温度下弹性模量E f’ 1.958e+05 MPa 壳程圆筒内直径横截面积 A=0.25πD i27.499e+04 mm2 壳程圆筒金属横截面积 A s=πδs (D i+δs) 6645 mm2管设计压力p t 0.8 MPa箱设计温度T t 60 ︒C圆材料名称20(GB8163)筒设计温度下弹性模量E h 2.01e+05 MPa 管箱圆筒名义厚度(管箱为高颈法兰取法兰颈部大小端平均值)δh 8 mm 管箱圆筒有效厚度δhe 7 mm 管箱法兰设计温度下弹性模量E t” 1.99e+05 MPa 材料名称BFe10-1-1换管子平均温度 t t 0 ︒C 设计温度下管子材料许用应力[σ]t t 62.2 MPa 设计温度下管子材料屈服应力σs t92.8 MPa热设计温度下管子材料弹性模量E t t 1.203e+05 MPa 平均金属温度下管子材料弹性模量E t 1.249e+05 MPa 平均金属温度下管子材料热膨胀系数αt 1.167e-05 mm/mm︒C 管管子外径d12 mm 管子壁厚δt 1 mm计算条件换热管简图计算压力P c 0.80 MPa设计温度 t 120.00 ︒ C内径D i 10.00 mm材料 BFe10-1-1 ( 管材 )试验温度许用应力[σ] 67.00 MPa设计温度许用应力[σ]t 62.20 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ =P DPc itc2[]σφ- = 0.06 mm有效厚度δe =δn - C1- C2= 1.00 mm 名义厚度δn = 1.00 mm 重量 0.39 Kg压力及应力计算最大允许工作压力[P w]= 2δσφδeti e[]()D+= 11.30909 MPa设计温度下计算应力σt = P Dc i ee()+δδ2= 4.40 MPa[σ]tφ 62.20 MPa 校核条件[σ]tφ≥σt结论换热管内压计算合格计算条件换热管简图计算压力P c -4.00 MPa设计温度 t 120.00 ︒ C内径D i 10.00 mm材料名称 BFe10-1-1 (管材)试验温度许用应力[σ] 67.00 MPa设计温度许用应力[σ]t 62.20 MPa钢板负偏差C1 0.00 mm腐蚀裕量C2 0.00 mm焊接接头系数φ 1.00厚度及重量计算计算厚度δ = 0.89 mm 有效厚度δe =δn - C1- C2= 1.00 mm 名义厚度δn = 1.00 mm 外压计算长度 L L= 1252.00mm 外径 D o D o= D i+2δn = 12.00mm L/D o 4.33D o/δe 12.00A值 A= 0.0084027B值 B= 49.54重量 0.39 kg压力计算= $$155 MPa 许用外压力 [P]= BD o e/δ结论换热管外压计算合格设 计 条 件简 图设计压力 p 0.800 MPa计算压力 p c 0.800 MPa 设计温度 t 60.0 ︒ C 法兰输入厚度δf 20.0 mm 法 材料名称 Q345R 许用 f []σ 185.0 MPa 兰 应力 f t []σ 189.0 MPa 材料名称 40Cr 螺 许用 b []σ 196.0 MPa 应力 b t []σ 186.0 MPa 栓 公称直径 d B 20.0 mm 螺栓根径 d d 17.3 mm 数量 n 12 个b b ''=4025.30 m 2.00 垫 2b " 5y (MPa)11.0D 415.0结构尺寸 D i 309.0 D D d b G b b '(")=-+2片 mm D b 375.0 = 347.0d b23.0δ1 16.0 螺 栓 受 力 计 算 预紧状态下需要的最小螺栓载荷W a W a = πb 'D b y =327841.1N 操作状态下需要的最小螺栓载荷W p W p = F '+F 'p + F R = 246552.4N 实际使用螺栓总截面积 A bA b =24dd n π= 2818.8 mm 2弯 矩 计 算F D = 0.785D i 2p c= 59962.1N 整体: L D D D b i 1=--05.()δ活套: L D D D b i =-05.()L D = 33.0 mm T b b c D 0.785'()F D d p F =--2= 17849.6N T L D d b D '.(")=++-0252b b i = 23.5mm pGc ''."F D m p b =⋅⋅⋅628 = 8721.1 N p b '.(")L d b =+052 = 14.0mm F F L F L F L L R D D P P T TR=++''''= 160019.7NL D D d d R b b b =-++()42= 15.8 mm 计算用弯矩 M 0 = F R L R = 2520309.8N .mm螺 栓 间 距 校 核实际间距 L Dn==πb 98.2mm 最小间距L min =46.0 (查GB150.3-2011表7-3)mm 最大间距L d max =+=32B f δ100.0mm计 算 结 果按弯曲应力确定的法兰厚度 δσπfn 0f t b b =-=6M D nd []()9.4mm 校核合格。

sw过程设备强度计算书

GB 150.3-2011

计算条件

椭圆封头简图

计算压力Pc

0.16

MPa

设计温度t

50.00

? C

内径Di

2200.00

mm

曲面深度hi

550.00

mm

材料

Q235-C (板材)

设计温度许用应力???t

121.88

MPa

试验温度许用应力???

123.00

MPa

钢板负偏差C1

0.00

mm

C4=

C5=

筒体轴向应力计算

轴向应力计算

操作状态

11.4515

8.74738

MPa

-2.88086

-0.176815

MPa

水压试验状态

-1.87102

-0.114894

MPa

15.9953

14.2381

MPa

应力校核

许用压缩应力

0.000683636

根据圆筒材料查GB150图4-3~4-12

B =90.1754

2

mm

筒体焊接接头系数?

1

封头名义厚度?hn

10

mm

封头厚度附加量Ch

2

mm

鞍座材料名称

Q235-B

鞍座宽度b

290

mm

鞍座包角θ

120

°

支座形心至封头切线距离A

500

mm

鞍座高度H

250

mm

地震烈度

七(0.1g)

度

内压圆筒校核

计算单位

中航一集团航空动力控制系统研究所

计算所依据的标准

GB 150.3-2011

SolidWorks钢板强度计算

SolidWorks钢板强度计算

可以。

按照对基础假设的不同,静力计算分为:连续点支承梁的计算和连续基础梁的计算。

在连续点支承梁的计算法中,把钢轨视为一根支承在许多弹性支点上的无限长梁。

弹性支点的沉落值假定与它所受的压力成正比。

运用力学理论,任一截面处的钢轨弯矩、压力和挠度都可求得。

如果有许多荷载同时作用于钢轨上,可先分别计算每个荷载对轨道所产生的作用,然后叠加起来。

如需求最大数值时,可选择几个较重的车轮分别置于计算截面上。

按照机车车轮的排列进行计算比较求得。

在连续基础梁的计算法中,则把钢轨视为一根支承在连续弹性基础上的无限长梁。

同样,用力学理论,可求出钢轨任一截面的弯矩、压力和挠度。

与连续点支承梁方法相比,计算结果相差不多。

但在基础刚度较大时,两种计算结果相差可达10%左右。

①垂直压力主要来自车轮的静重(静荷载)。

在列车运行时,由于机车车辆的振动,轨道和车轮的不平顺,以及蒸汽机车动轮和主动轮构件的作用,除静荷载外,在垂直方向,轨道还承受许多额外的附加力。

所有这些附加力连同静荷载一起,称为垂直动荷载。

②横向水平力主要是由机车车辆摇摆及作蛇行运动以及它们通过曲线时向外推动而产生的。

③纵向水平力主要包括机车加速、制动时的纵向水平分力,在长大坡道上机车车辆重量的纵向水平分力,以及因钢轨的温度变化而产生的温度力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

C5=

筒体轴向应力计算

轴向应力计算

操作状态

11.4515

8.74738

MPa

-2.88086

-0.176815

MPa

水压试验状态

-1.87102

-0.114894

MPa

15.9953

14.2381

MPa

应力校核

许用压缩应力

0.000683636

根据圆筒材料查GB150图4-3~4-12

B =90.1754

鞍座应力计算

水平分力

35292.9

N

腹板水平应力

计算高度

250

mm

鞍座腹板厚度

10

mm

鞍座垫板实际宽度

500

mm

鞍座垫板有效宽度

453.986

mm

腹板水平应力

无垫板或垫板不起加强作用,

垫板起加强作用,

5.0133

MPa

应力判断

?9< [?]sa=98 合格

MPa

腹板与筋板组合截面应力

由地震水平分力引起的支座强度计算

圆形筒体

壳体材料

名称及类型

Q235-C

板材

壳体开孔处焊接接头系数φ

1

壳体内直径Di

2200

mm

壳体开孔处名义厚度δn

10

mm

壳体厚度负偏差C1

0

mm

壳体腐蚀裕量C2

2

mm

壳体材料许用应力[σ]t

121.88

MPa

接管轴线与筒体表面法线的夹角(°)

0

凸形封头上接管轴线与封头轴线的夹角(°)

接管实际外伸长度

MPa

校核条件

?T????T

校核结果

合格

厚度及重量计算

形状系数

K= =1.0000

计算厚度

?h= = 1.48

mm

有效厚度

?eh=?nh-C1- C2=8.00

mm

最小厚度

?min=3.30

mm

名义厚度

?nh=10.00

mm

结论

满足最小厚度要求

重量

424.20

Kg

压力计算

最大允许工作压力

[Pw]= =0.88476

-102.692

MPa

应力校核

|?5|<[?]t=121.875 合格

|?6|<1.25[?]t=152.344 合格

|?’6|<1.25[?]t=152.344 合格

MPa

应力校核

|?5|<[?]t=合格

|?6|<1.25[?]t=合格

|?7|<1.25[?]t=

|?8|<1.25[?]tR=

MPa

mm3

容器内充液质量

工作时, 31510.7

压力试验时, =19132.2

kg

耐热层质量

0

kg

总质量

工作时, 35346.7

压力试验时, 22968.1

kg

单位长度载荷

68.9091 44.7769

N/mm

支座反力

173411 112682

173411

N

筒体弯矩计算

圆筒中间处截

面上的弯矩

工作时

=8.83621e+07

MPa

补强圈许用应力[σ]t

MPa

开孔补强计算

非圆形开孔长直径

467

mm

开孔长径与短径之比

1

壳体计算厚度δ

1.4776

mm

接管计算厚度δt

0.3064

mm

补强圈强度削弱系数frr

0

接管材料强度削弱系数fr

1

开孔补强计算直径d

467

mm

补强区有效宽度B

934

mm

接管有效外伸长度h1

68.12

mm

接管有效内伸长度h2

计算所依据的标准

GB 150.3-2011

计算条件

椭圆封头简图

计算压力Pc

0.16

MPa

设计温度t

50.00

? C

内径Di

2200.00

mm

曲面深度hi

550.00

mm

材料

Q235-C (板材)

设计温度许用应力???t

121.88

MPa

试验温度许用应力???

123.00

MPa

钢板负偏差C1

0.00

mm

147

MPa

工作时物料密度

1830

kg/m3

液压试验介质密度

1000

kg/m3

圆筒内直径 Di

2200

mm

圆筒名义厚度

10

mm

圆筒厚度附加量

2

mm

圆筒焊接接头系数

1

封头名义厚度

10

mm

封头厚度附加量Ch

2

mm

两封头切线间距离

4299.7

mm

鞍座垫板名义厚度

10

mm

鞍座垫板有效厚度

10

mm

鞍座轴向宽度b

1.00

厚度及重量计算

计算厚度

? = = 1.48

mm

有效厚度

?e=?n-C1- C2=8.00

mm

名义厚度

?n=10.00

mm

重量

2299.74

Kg

压力试验时应力校核

压力试验类型

液压试验

试验压力值

PT= 1.25P =0.2045(或由用户输入)

MPa

压力试验允许通过

的应力水平???T

???T? 0.90 ?s=211.50

合格

厚度及重量计算

形状系数

K= =1.0000

计算厚度

?h= = 1.48

mm

有效厚度

?eh=?nh-C1- C2=8.00

mm

最小厚度

?min=3.30

mm

名义厚度

?nh=10.00

mm

结论

满足最小厚度要求

重量

424.20

Kg

压力计算

最大允许工作压力

[Pw]= =0.88476

MPa

结论

合格

右封头计算

68.12

mm

接管连接型式

插入式接管

接管实际内伸长度

0

mm

接管材料

10(GB8163)

接管焊接接头系数

1

名称及类型

管材

接管腐蚀裕量

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C1t

1.5

mm

补强圈厚度负偏差C1r

mm

接管材料许用应力[σ]t

122.88

压力试验

=5.74174e+07

N·mm

支座处横

截面弯矩

操作工况:

-5.4233e+06

压力试验工况:

-3.52404e+06

N·mm

系数计算

K1=1

K2=1

K3=0.879904

K4=0.401056

K5=0.760258

K6=0.0132129

K6’=0.010861

K7=

K8=

K9=0.203522

MPa

在鞍座

边角处

L/Rm≥8时,

MPa

L/Rm<8时,

MPa

无

加

强

圈

筒

体

垫板起加强作用时

鞍座垫板宽度 ;鞍座垫板包角

横截面最低点处的周向应力

-1.61333

MPa

鞍座边角处

的周向应力

L/Rm≥8时,

MPa

L/Rm<8时,

-48.3913

MPa

鞍座垫板边

缘处圆筒中

的周向应力

L/Rm≥8时,

MPa

L/Rm<8时,

69364.3

N

-6.16045

MPa

|?tsa|<[?]sa=147 合格

注:带#的材料数据是设计者给定的

开孔补强计算

计算单位

中航一集团航空动力控制系统研究所

接管:M,φ480×10

计算方法: GB150.3-2011等面积补强法,单孔

设计条件

简图

计算压力pc

0.1636

MPa

设计温度

50

℃

壳体型式

圆筒中心至基础表面距离 1360

mm

轴向力

27745.7

N

, -5.28104

MPa

,

MPa

|?sa|<1.2[?bt]=176.4 合格

地脚螺栓应力

拉应力

43.5785

MPa

?bt<1.2[?bt] =176.4MPa合格

剪应力

MPa

?bt<0.8?Ko?[?bt] =117.6MPa合格

温差引起的应力

2

mm

筒体焊接接头系数?

1

封头名义厚度?hn

10

mm

封头厚度附加量Ch

2

mm

鞍座材料名称

Q235-B

鞍座宽度b

290

mm

鞍座包角θ

120

°

支座形心至封头切线距离A

500

mm

鞍座高度H

250

mm

地震烈度

七(0.1g)

度

内压圆筒校核