ANSYS行星齿轮受力分析

基于ANSYS的齿轮静力学分析及模态分析

学号:08507019⑧还比衣林弟妆大学20:U届本科生毕业论文(设计)题目:基于ANSYS的齿轮模态分析学院(系):机械与电子工程学院专业年级:机制072班______________学生姓名: 何旭栋指导教师:合作指导教师:完成日期:2011-06-第一章绪论........................................................................ -1 - 1.1课题的研究背景和意义......................................................... -1 - 1.2齿轮弯曲应力研究现状......................................................... -1 - 1.3齿面接触应力研究现状 ........................................................ -2 - 1.4齿轮固有特性研究现状......................................................... -2 - 1.5论文主要研究内容............................................................. -3 - 第二章齿轮三维实体建模............................................................ -3 - 2.1三维建模软件的选择.......................................................... -3 - 2.2齿轮参数化建模的基本过程..................................................... -4 - 2.3利用pro/e对齿轮进行装配..................................................... -5 - 第三章齿轮弯曲应力有限元分析..................................................... -6 - 3.1齿轮弯曲强度理论及其计算 .................................................... -6 -3. 1. 1齿轮弯曲强度理论......................................................... -6 -3. 1. 2齿形系数的计算方法....................................................... -7 - 3.2齿轮弯曲应力的有限元分析..................................................... -8 -3.2. 1选择材料及网格单元划分 .................................................. -8 -3. 2. 2约束条件和施加载荷....................................................... -8 -3.2.3计算求解及后处理......................................................... -9 - 3.3齿轮弯曲应力的结果对比...................................................... -12 - 第四章齿轮接触应力有限元分析.................................................... -13 -4.1经典接触力学方法........................................................... -13 - 4.2接触分析有限元法思想........................................................ -14 - 4.3 ANSYS有限元软件的接触分析................................................. -16 -4.3. 1 ANSYS的接触类型与接触方式............................................ -16 -4.3. 2 ANSYS的接触算法...................................................... -16 - 4.4齿轮有限元接触分析.......................................................... -17 -4.4. 1将Pro/E模型导入ANSYS软件中 ....................................... -17 -4.4.2定义单元属性和网格划分................................................ -17 -4.4.3定义接触对............................................................ -18 -4.4.4约束条件和施加载荷.................................................... -18 -4.4. 5定义求解和载荷步选项................................................ -19 -4.4.6计算求解及后处理...................................................... -19 - 4.5有限元分析结果与赫兹公式计算结果比较 .................................... -21 - 第五章齿轮模态的有限元分析...................................................... -22 -5.1模态分析的必要性........................................................... -22 - 5.2齿轮的固有振动分析.......................................................... -22 - 5.3模态分析理论基础............................................................ -22 - 5.4模态分析简介................................................................ -24 -5.4. 1模态提取方法........................................................... -24 -5. 4.2模态分析的步骤.......................................................... -25 - 5.5齿轮的模态分析........................................................... -25 -5.5. 1将Pro/E模型导入ANSYS软件中 ....................................... - 25 -5.5.2定义单元属性和网格划分............................................... -25 -5. 5.3加载及求解........................................................... -26 -5. 5.4扩展模态和模态扩展求解............................................... - 26 -5. 5. 5查看结果和后处理..................................................... -27 - 5.6 ANSYS模态结果分析...................................................... - 28 - 第六章全文总结与展望.......................................................... -31 -6. 1全文总结................................................................. -31 - 6.2本文分析方法的优点....................................................... -31 - 6.3本文缺陷及今后改进的方向................................................. -32 - 参考文献...................................................................... -33 - 附录1外文翻译................................................................ -34 - 附录2 GUI操作步骤............................................................ -41 - 致谢........................................................................... -45 -绪论第一章绪论1.1课题的研究背景和意义本文研究的对象是履带式拖拉机变速箱齿轮。

行星减速机中的齿轮ANSYS有限元分析

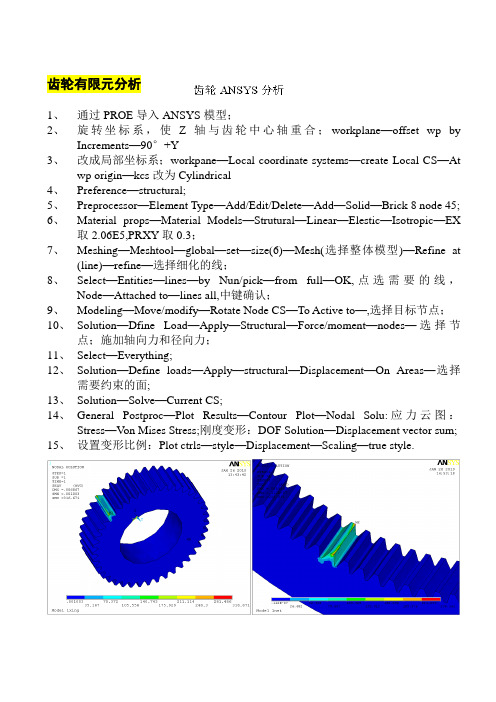

齿轮有限元分析1、通过PROE导入ANSYS模型;2、旋转坐标系,使Z轴与齿轮中心轴重合;workplane—offset wp byIncrements—90°+Y3、改成局部坐标系;workpane—Local coordinate systems—create Local CS—Atwp origin—kcs改为Cylindrical4、Preference—structural;5、Preprocessor—Element Type—Add/Edit/Delete—Add—Solid—Brick 8 node 45;6、Material props—Material Models—Strutural—Linear—Elestic—Isotropic—EX取2.06E5,PRXY取0.3;7、Meshing—Meshtool—global—set—size(6)—Mesh(选择整体模型)—Refine at(line)—refine—选择细化的线;8、Select—Entities—lines—by Nun/pick—from full—OK,点选需要的线,Node—Attached to—lines all,中键确认;9、Modeling—Move/modify—Rotate Node CS—To Active to—,选择目标节点;10、Solution—Dfine Load—Apply—Structural—Force/moment—nodes—选择节点;施加轴向力和径向力;11、Select—Everything;12、Solution—Define loads—Apply—structural—Displacement—On Areas—选择需要约束的面;13、Solution—Solve—Current CS;14、General Postproc—Plot Results—Contour Plot—Nodal Solu:应力云图:Stress—V on Mises Stress;刚度变形:DOF Solution—Displacement vector sum;15、设置变形比例:Plot ctrls—style—Displacement—Scaling—true style.。

ANSYS齿轮接触应力分析案例

ANSYS齿轮接触应力分析案例齿轮是机械传动系统中常用的零部件,用于传递动力和转速。

在齿轮的工作过程中,由于受力情况复杂,容易发生接触应力过大导致齿轮损坏的情况。

为了确保齿轮的工作性能和寿命,需要进行接触应力的分析和优化设计。

ANSYS作为常用的有限元分析软件,可以用于进行齿轮接触应力的模拟和分析。

本文将以一个齿轮接触应力分析案例为例,介绍如何使用ANSYS软件进行接触应力的分析。

本案例以一对齿轮为例,通过对齿轮的建模、加载和分析过程,展示如何通过ANSYS软件进行齿轮接触应力的分析。

1.齿轮建模首先,在ANSYS软件中建立齿轮的几何模型。

可以通过CAD软件绘制齿轮的几何形状,然后导入到ANSYS中进行网格划分。

在建模过程中,需要考虑齿轮的齿形、齿数、模数等参数,并根据实际情况设置合适的几何形状。

2.设置加载在建模完成后,需要设置加载条件。

在本案例中,以齿轮传递动力时的载荷为例,可以通过施加力或扭矩来模拟齿轮的工作情况。

根据实际情况设置载荷大小和方向,以便进行接触应力的仿真分析。

3.网格划分接着对齿轮的几何模型进行网格划分,生成有限元网格。

在ANSYS中,可以通过自动网格划分功能或手动划分网格,确保模型的几何形状与加载条件得到合理的分析精度。

4.设置材料属性在进行齿轮接触应力分析前,需要设置材料的力学性质。

根据齿轮的实际材料属性,设置材料的弹性模量、泊松比等参数,以便进行接触应力的仿真分析。

5.运行分析设置完加载和材料属性后,可以进行齿轮接触应力的仿真分析。

在ANSYS中选择适当的分析模型和求解器,进行接触应力的计算和分布分析。

通过分析结果可以得到齿轮接触区域的应力分布情况,确定是否存在应力集中的问题。

6.结果分析最后,分析计算结果并进行结果的分析和优化。

根据接触应力的分布情况,确定齿轮的工作性能是否满足要求,是否存在应力过大导致损坏的风险。

如果需要,可以对齿轮的设计参数进行调整和优化,以提高齿轮的工作性能和寿命。

基于ANSYS的发动机行星齿轮组参数化建模与分析

Hale Waihona Puke Pa r a me t r i c Mo d e l i ng a nd Ana l y s i s o f En g i n e Pl n e a t a r y Ge a r S e t Ba s e d o n ANS YS

文章编号 : 1 0 0 1 — 2 2 6 5 ( 2 0 1 4 ) 0 2— 0 1 2 9— 0 2

D O I : 1 0 . 1 3 4 6 2 / j . c n k i . mm t a m t . 2 0 1 4 . 0 2 . 0 3 4

基于 A N S Y S的发 动 机 行 星 齿 轮 组 参数化 建模 与分析

第 2期 2 0 1 4年 2月

组 合 机 床 与 自 动 化 加 工 技 术

Mo d ul ar Ma c h i ne To o l& Aut o ma t i c Ma nu f a c t ur i ng Te c h n i qu e

No. 2 Fe b.2 01 4

0 引 言

行 星齿轮组是 发 动机 内重 要 部件 之一 , 它 的性 能

其保 存 为 s t 1或 i g e s等 格 式 文 件 , 再 将 该 文 件 导 入 G e o m a g i c S t u d i o 或 A N S Y S软 件 中 进行 模 拟 分 析 。但 是i g e s 导人存 在着许 多 的不足 , 特别 是 对于 复杂 的三 维模 型 , 在导人转 换 过程 中往 往 会丢 失 一些 信 息 , 例 如导入在 A N S Y S中的三 维模 型有 时候 会 出现 重 叠线 或重叠 面 , 从而导 致 在 A N S Y S中无 法 自动生 成 体 , 也 就丢失 了重叠部 分 的线或 面 。所 以 , 本 例采取 直 接在 A N S Y S 里建 立简化后 的模 型进行 分析 , 这样 就 可 以避

ANSYS行星齿轮受力分析

2.1行星齿轮模型的建立

在有限元分析时应在保证模型准确性前提下尽量简化模型,必要的力学承载特征应着重分析考虑,可以只考虑两个齿轮的相互啮合处发生的变形情况,考虑到ANSYS建模不是很简便,可以在solid works下面建立齿轮的模型然后导入到ANSYS下面进行结构的静力学分析。装配后导入到ANSYS的模型如下图所示。

图一 导入模型

2.2行星齿轮结构有限元确定

齿轮用45号钢制成,本次分析通过SOLIDWORKS软件建立三维模型并导入ANSYS分析,选择实体单元中的Solid 4node182才能满足分析要求,并定义正确的实体厚度。

齿轮的齿是主要承受着最大挤压力,因此在两个齿轮的接触部分应该网格细化,齿轮的轴承孔是受力比较小的部分,网格尺寸可以略微粗大些,模型网格划分结果如图2所示

图4齿轮传动的应力分析结果

齿轮的位移变形图如下所示

图5齿轮的最于模数乘以齿数)(1)

参考文献

[1]胡国良,任继文ANSYS11.0有限元分析,国防工业出版社

[2]陈精一,ANSYS工程分析实例教程[M],中国铁道出版社,2006.8

[3]张朝晖,ANSYS11.0结构分析工程应用实例解析[M],第二版,机械工业出版社,2008.1

基于ANSYS的行星齿轮传动受力分析

樱木花道1,流川枫

(西南交大峨眉校区机械系,中国峨眉)

摘要

应用有限元理论静态分析,对行星齿轮传动进行结构静力学研究,将solid works建立的行星齿轮传动的行星架组件的三维实体模型导入ANSYS中,生成行星架组件的有限元模型,在不影响实际传动力学分析情况下,简化齿轮模型并定义齿轮厚度,在主动齿轮模型上添加移动自由度,进行结构静力学分析,得到行星架组件的应力分布图形,验证行星结构组件结构设计的合理性和正确性。

基于ANSYS Workbench的2K-H行星齿轮减速器行星轮系有限元分析

表 2 行星轮系的材料参数

零件 名称

材 料

弹性 模 量 /Pa

泊松 比

密 度/(Kg/m )

太 阳轮 行 星 轮

42CrM o

2.12x10

0.28

齿 圈

2.1.2 网格 划分 在进 行有 限 元分 析计 算前 .必 须对 行 星轮 系装 配模 型 进行 网格 划 分 ,它 的好 坏 直接 关 系到求解 的准确度及速度.为了提高计算效率 ,并根据计算机硬件配置情况 ,本文选用 SOLIDI87单元. 在 ANSYS Workbench中行星轮系装配模型采用 自由网格划分的方法 ,实际就是在四面体 和扫掠型划 分 之 间 自动切换 ,在划分过程 中设置 “Relevance Center”为 “Fine”,细化 网格 ,最后划分 的节点数为 267 654, 单元 数为 139 631.划分 网格 后 的有 限元模 型如 图 2(a)所示 . 2.】.3 定 义边界 条件 模 型导人 ANSYS Workbench软件后 ,系统将 自动为行 星轮 系传 动装 配模 型增 加接 触关系 ,对一般的静力学接触 问题分析 ,只需确定其他约束关系和载荷 ,即可进行静态求解 .在三个行 星 齿轮轴颈 、太 阳轮轴颈处施加 圆柱面约束 以模拟轴承支承 ,切线方 向设定为“自由”,在齿圈的外圈添加 固定约束.根据行星轮系]二作要求 ,在太 阳轮(动力输入轴 )轴颈处加载转矩 1.8x10 N·mm,加载后的有 限元 模 型如 图 2(b)所示 .在 静力 学分 析设 置 选项 中 ,设 置 “Large Deflection”为 “on”,激 活 大变 形 ,然 后 进 行 求解 .

收稿 日期 :2016—04—06 作者简介 :王彦军(1977一),男 ,讲师 .E—mail:wyj2004716@163.tom 基金项 目:宁德职业技术学院育苗基金项 目(zR20l3YM04).

ansys分析齿轮报告

ANSYS分析齿轮报告引言本报告旨在使用ANSYS软件对齿轮进行分析,并对分析结果进行详细讨论。

齿轮是机械传动中常用的元件,其主要功能是将动力从一个轴传递到另一个轴。

在设计和制造过程中,通过分析齿轮的性能和行为,可以有效提高其可靠性和工作效率。

分析目标本次分析的目标是评估齿轮的强度和变形情况。

通过ANSYS软件的力学分析功能,我们将使用有限元方法来模拟齿轮的工作过程,包括载荷、应力和变形等方面的分析。

模型建立在进行分析前,首先需要建立齿轮的三维模型。

我们选择使用ANSYS提供的建模工具,根据实际参数和几何形状进行建模。

在建模过程中,我们需要确定齿轮的模量、模数、齿数等参数,并考虑到齿轮的几何特征,如齿侧间隙、齿顶高度等。

材料属性齿轮的材料属性对其性能至关重要。

根据实际需求,我们选择了一种合适的材料,并在ANSYS中设置其材料属性。

常见的齿轮材料包括钢、铸铁等,其材料参数如弹性模量、泊松比等需要根据实际情况进行设置。

载荷设定在齿轮的工作过程中,承受的载荷是十分重要的。

在ANSYS中,我们可以通过施加力、扭矩或压力等载荷方式来模拟齿轮的实际工作情况。

合理的载荷设定可以更准确地分析齿轮的受力情况。

分析过程在进行齿轮的分析过程中,主要涉及到强度分析和变形分析两个方面。

强度分析强度分析是齿轮设计中重要的一部分。

在ANSYS中,我们可以使用有限元分析方法来计算齿轮的应力分布和疲劳强度。

通过合理的载荷设定和材料属性设置,可以得到齿轮在工作过程中的最大应力和应力分布情况。

变形分析变形分析是评估齿轮变形情况的重要手段。

在ANSYS中,我们可以通过施加约束和载荷来模拟齿轮的变形行为。

通过分析齿轮的变形情况,可以判断其运动精度和工作可靠性。

分析结果根据ANSYS的分析结果,我们得到了齿轮的应力分布图和变形图。

通过对结果的分析,我们可以得出以下结论:1.齿轮的应力集中区域主要集中在齿根和齿顶部分,这可能导致齿轮在高载荷下的疲劳破坏。

基于ANSYS的齿轮仿真分析

基于ANSYS的齿轮仿真分析齿轮是一种常见的机械传动元件,广泛应用于工业生产中的各种机械设备中。

齿轮的工作性能直接影响着整个传动系统的性能和可靠性。

为了确保齿轮的正常工作和延长使用寿命,需要对齿轮进行仿真分析。

本文将介绍基于ANSYS软件的齿轮仿真分析方法和流程。

首先,进行齿轮的几何建模。

使用ANSYS软件中的几何建模工具,根据实际齿轮的参数进行几何建模。

包括齿轮的齿数、模数、齿宽等参数。

建立三维模型后,对齿轮进行网格划分,生成有限元模型。

接下来,进行材料属性的定义。

根据实际齿轮的材料,定义材料属性。

包括弹性模量、泊松比、材料密度等参数。

这些参数将被用于后续的载荷和刚度分析。

然后,进行齿轮的载荷分析。

齿轮在工作过程中受到来自外界的载荷作用,主要包括径向力、切向力和轴向力等。

通过ANSYS中的载荷工具,对齿轮进行载荷加载。

可以根据实际工况设置载荷大小和方向。

进行齿轮的接触分析。

齿轮的接触是齿轮传动中的重要性能指标之一、通过ANSYS中的接触分析工具,可以计算齿轮接触面上的应力分布、接触区域和接触压力等参数。

这些参数对于齿轮的寿命和工作性能有重要影响。

进行齿轮的动力学分析。

齿轮在传动过程中会产生振动和噪声。

通过ANSYS中的动力学分析工具,可以计算齿轮的振动模态、固有频率和振动幅度等参数。

这些参数对于齿轮的运行平稳性和噪声控制有重要意义。

最后,进行疲劳分析。

齿轮在长时间使用过程中,容易出现疲劳破坏。

通过ANSYS中的疲劳分析工具,可以预测齿轮的寿命和疲劳破坏位置。

通过疲劳分析结果,可以调整齿轮的设计参数,提高其工作寿命。

综上所述,基于ANSYS的齿轮仿真分析包括几何建模、材料属性定义、载荷分析、接触分析、动力学分析和疲劳分析等步骤。

通过这些分析,可以评估齿轮的工作性能,指导齿轮的设计和改进。

同时,齿轮仿真分析可以帮助优化整个传动系统的工作性能和可靠性,提高机械设备的制造水平和整体效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.3齿轮运动的受力分析

齿轮在传动的过程中动力来至电动机给轴的扭矩,然后传给从动轮。在传动中还会受到齿轮两个接触齿之间的挤压。在运动分析中主要分析的就是在齿轮传动时,齿受力后的变形情况,对受力的正确分析,有利于在生成实践过程中使机器各个零部件的机械寿命达到最大值,提高生成的效率。

由于本文的研究的是行星齿轮的运动分析,经过分析可知在行星齿轮的传动中,相当于是一个内啮合的齿轮传动和一个外啮合的齿轮一起运动,所以为了在不影响效果的情况下,尽量简化分析的过程,可以只取一对外啮合齿轮的切面经行静力学的分析。在分析中对太阳轮的X轴的约束固定,在Y方向给一个负0.5的位移值,将行星轮的X轴和Y轴约束固定,只需研究太阳轮在Y方向小位移下,齿轮接触齿处的变形情况即可。在本文中用到的主要参数和材料的基本属性如下所示。

图4齿轮传动的应力分析结果

齿轮的位移变形图如下所示

图5齿轮的最大位移图

公式

D=mz(齿轮的分度圆直径等于模数乘以齿数)(1)

参考文献

[1]胡国良,任继文ANSYS11.0有限元分析,国防工业出版社

[2]陈精一,ANSYS工程分析实例教程[M],中国铁道出版社,2006.8

[3]张朝晖,ANSYS11.0结构分析工程应用实例解析[M],第二版,机械工业出版社,2008.1

2.

2.1行星齿轮模型的建立

在有限元分析时应在保证模型准确性前提下尽量简化模型,必要的力学承载特征应着重分析考虑,可以只考虑两个齿轮的相互啮合处发生的变形情况,考虑到ANSYS建模不是很简便,可以在solid works下面建立齿轮的模型然后导入到ANSYS下面进行结构的静力学分析。装配后导入到ANSYS的模型如下图所示。

基于ANSYS的行星齿轮传动受力分析

樱木花道1,流川枫

(西南交大峨眉校区机械系,中国峨眉)

摘要

应用有限元理论静态分析,对行星齿轮传动进行结构静力学研究,将solid works建立的行星齿轮传动的行星架组件的三维实体模型导入ANSYS中,生成行星架组件的有限元模型,在不影响实际传动力学分析情况下,简化齿轮模型并定义齿轮厚度,在主动齿轮模型上添加移动自由度,进行结构静力学分析,得到行星架组件的应力分布图形,验证行星结构组件结构设计的合理性和正确性。

[4]孙桓,陈作模,机械原理[M],高等教育

Friction Coefficient=0.1

齿宽B=35

太阳轮齿数Z1=25

行星轮Z2=20Biblioteka 齿圈齿数Z3=80模数m=2.5

图2对太阳轮进行约束

图3对行星轮进行约束

3结果的分析

通过在行星轮的Y轴方向附加一个负0.5的位移,行星轮固定,通过软件计算分析,可以得到在两个齿轮啮合处的变形情况,通过软件运算结果可以显示出不同的物理量,其中齿轮的最大应力可以从图中看出为5450GPa。可以看出在齿轮的传动过程中,应力最大的处为两个齿接触面,这符合实际情况。在实际的生产中,齿轮的破坏形式主要也是从接触面开始的,常见的有点蚀、断齿、过量的形变等形式。所以在生产实践中应该尽量减少最大应力的集中。齿轮的最大载荷是有限制的,在传动中尽量不要使最大载荷超过,齿轮的最大许用载荷。

关键词:行星齿轮传动系统,有限元,ANSYS,结构静力学分析

Abstract

The structure static on planetary gear transmission system is studied by using the Finite Element Analysis , the planetary gear transmission system is built with solid works modeling software, after importing the planet carrier of the planetary gear transmission system into ANSYS, the finite element analyzing is established .Under the circumstance of there is no effect to the actual analysis of the momentum, in short of the gear model, and definite the ply of it, then add the moving degree of freedom to the driving gear model, and analysis the structure statics.And the planet carrier of the stress distribution and displacement distribution are acquired. The structural design is shown to be rational and accurate.

图一 导入模型

2.2行星齿轮结构有限元确定

齿轮用45号钢制成,本次分析通过SOLIDWORKS软件建立三维模型并导入ANSYS分析,选择实体单元中的Solid 4node182才能满足分析要求,并定义正确的实体厚度。

齿轮的齿是主要承受着最大挤压力,因此在两个齿轮的接触部分应该网格细化,齿轮的轴承孔是受力比较小的部分,网格尺寸可以略微粗大些,模型网格划分结果如图2所示

Key Word the planetary gear transmission system, the Finite Element,ANSYS,the structure static analysis.

1.引言

齿轮传动是机械传动中最重要的传动部件,被广泛的与运用到各个生产领域中,经常用在重要的场合:传动齿轮在工作过程中受到周期性载荷力的作用,有可能在标定转速内发生强烈的共振作用,动应力急剧增加,致使齿轮过早出现扭转疲劳和弯曲疲劳。有必要对行星齿轮传动啮合齿轮经行静态受力分析,分析受力集中的部位,便于分析得出齿轮易坏部分相应的做出相应处理。行星齿轮传动系统集合结构紧凑、传动比范围大、传动效率高等优点,在各种机器和机械设备中备受广泛使用。本论文采用有限元ANSYS对行星齿轮经行进行静态受力分析,为齿轮的动态设计等提供有效的方法。