T1试模注意事项.

试模

如果是外发其他模具厂做,那么就要做到以下几点: 1)做好模具设计.通常模具设计由模具厂做,但还是要向他们提供基本的模具规格书和要求,就是要规定模架的材料,型腔,型芯的材料;产品的模腔数量;模具的使用寿命;注塑机台的吨位;零件的材料和表面处理要求.要求高(或是水平高)的企业还要规定分型面, 水口的形式和位置,顶针的形式,因为模具厂并不清楚你们产品的要求,如果不做规定,任由模厂自己设计,那么很有可能在重要的外观表面设置水口,或有镶块.另外,很多工程师为了图省事,对一些不重要的内部结构不做出模斜度,任由模具厂自己决定,这样可能带来非常严重的后果.现在做模具设计也没有几个认真负责的,拼命做大出模斜度,搞得产品到处都是缩水,最后不得不烧焊重做.因此必须认真检查模具厂的模具设计,特别是分型面, 水口,镶块等.还有就是要提供注塑机台的品牌和规格供模厂设计时参考. 2)模具开始加工后,要向模具厂家要排期表,就是模具进度的计划表.什么时候开始订模坯,什么时候开粗,什么时候锣铜公,打电火花......等等,最关键是T1的时间.这样就可以定期去检查模具加工进度,保证T1按计划进行. 3)T1试模后才是跟模的真正开始.拿到样品后要安排检讨会议,装配工程样机,对所有的问题总结出来,商讨解决方案.一般要产品工程师同模具厂的跟模人员共同完成.每一个问题都要分析是什么原因造成的,是设计不完善还是模具加工不到位,还是注塑工艺参数.这就要求工程师有丰富的产品设计经验和模具经验.有些问题是综合几方面的原因造成的,是更改设计呢还是通过工艺解决呢,这也要用丰富的经验去判断.接下来就是要给出更改方案, 对于结构上的更改(加胶/减胶)都要做手板确定,并给出详细的改模图纸.很多工程师在这方面也比较喜欢偷懒,只告诉模具厂这里那里不行,要这样那样改,不给出具体的图纸尺寸,这样模厂往往会改错或不到位,增加了更改的次数.这方面我有过很多教训.现在所有的更改方案都是我们做产品设计同模厂的人一起出,都要做手板样品来检验方案的效果.对于外观表面的缺陷,比如,夹水线等,通常先考虑注塑工艺去解决,不行的话要考虑更改水口位置去解决. 4)试模一定要到现场.T1试模可以不去,但T2开始最好每次试模时设计工程师要到现场了解试模的情况.一方面看看模具的状态,另一方面了解注塑工艺情况,这点是很重要的.只看样品是不知道模具状态

模具项目工程师流程

与客户进一步了解产品的形状、产品要求、试模计划、走模计划、产品可否简化、注塑材料的特性要 求:

(1)机台参数;

(2)成型要求:周期,工艺(油温、定型、回火等)。

3. 检讨后的百度文库理:进一步检查产品

(1)模具要简单化(设计和制造);

(2)初步落实重点的加工步骤,加工工艺;

(3)与设计部、生产部和采购部进行计划性交接,落实计划(附各个部门过程管控)。

3. T1改良 根据试模记录出改良资料,自己无八成把握解决的问题时要组织各部门相关技术人员讨论研究后再出 改良方案,以提高改良方案到位成功率。改良资料一定要按标准做(如:改良样板、改良完成时间、 改良示意图与改良方案等)。 4. 其它改良

根据试模实际问题作T2-T3改良,而客户的设变要认真考虑模具的实际情况(如:模具寿命、改良的 合理,改良的成本),妥善地与客户协调报价,不能盲目的改模。

一、开模前的检讨

1. 当项目部接到市场部开模通知单后,首先必须了解下列事情

(1)产品的表面要求:是镜面?电镀面?晒纹?火花纹?省光等。且每种要求都要注明不同的条件 、规格、等级。如表面镜面要求(超光学镜面、普通镜面),晒纹要求(AN-50B,UT1001等,并要 附样品),火花纹要求(VDI-18等,并附样品)。 (2)产品结构要求:进胶方式、进胶位置、顶出方式、顶出位置、冷却方式、冷却位置、PL位置、 镶拼位置等都要明确。(按样品的方式设计,再根据情况看)。

试模标准规范

试模标准规范

一: 为了提高试模效率,当模具到达试模部后(上机前):

1:检查电热接线盒有无固定。

2:检查运水水咀是否完好。

3:检查模具外观有无生锈。

4:确认法栏与模具是否吻合。

5:确认顶针有无感应唧制。

6:模具有油唧,确认有无感应唧制。

7:确认有无模具接线及信号检测调校记录表。

1:吊模时注意模具顶部方向,确认必需标有吊令孔尺寸,选用合适的吊环,留意丝牙有公、英制式的

2. 吊起模具离地面不高时,要检查吊环有异响,(特别是大模具要做此动作)。

3. 在上机时要先用万用表检查电热插件及顶针板或油唧咭掣。

4. 模具如需装运水可以上机时装上,现用风枪吹以确认运水是否畅通(严禁把模具吊高过

肩膀装拆水嘴)。

5. 按模具需装合适的码仔和铁垫,然后码模尽量确保码仔的前后接触点与机板平衡,如使

用平直的码仔,垫铁绝对不能比模具上的码模板薄,垫铁只可高过码模板3MM。

6. 码模螺丝收进机板深度最小要有在螺丝直径的(1.5-2 倍)。

7. 开模后要仔细检查前后模面是否有异样。

8. 检查所有行位是否有限位弹工波仔或夹仔定位,所有行位是否有安全装置,防止铲伤或

撞坏模件,特别注意接驳运水时使用水管不能影响行位的正常滑动,调试动作前必须将

所有动作信号(如油唧)接驳好后才能调试动作。

9. 所有模具有任何接线功能,必须有胶线排插连接线头,并查看是否有任何线头外露,以

免模具和机台损坏。

10. 如啤高于35 度以上或啤热咀模具,必须用耐高温水管接驳运水。

11. 啤出第一啤产品后要认真检查看骨位是否粘模。

二:上模时需注意事项:

1:上模时确认模具同该机台的实际尺寸。

试模常见问题

试模常见问题

1.毛边:

a)确认机台顿数及锁模力是否足够

b)确认压力是否过大→ (1)若未饱压之样品仍有毛边则为合模不佳or断差

(2)若非合模不佳且降压时尺寸偏小,则需确认尺寸

问题(参考T1 Item 4)

c) 合模不佳→重合模

2.断差:

公母模放电定位不良或电极尺寸错误→再放至到位(需评估修模困难度,在不

影响功能及外观下,可允许尺寸做大)

3.拉公模(变形):

a) 打光不足(有刮伤痕,拉白或拉变形) →加强打光

b) 拔模角不足→在不影响功能或外观缩水之情况下可加大拔模角

c)顶出不足,不匀→加顶出pin 或改顶出位置

d)顶出打滑定位不良→顶出杆头咬花以增加磨擦力

e)射压太大(尤其入料口附近,入料口位置选择不佳或某处肉太薄阻碍流动)

→改入料位置或加肉厚帮助流动(若外观不缩水且不影响功能)

4.拉母模:

a)模具倒勾:

(1)设计错误→更改设计

(2)施工错误→修改模具

b)咬花不良:

(1)咬花倒勾→打光,重咬or局部补咬

(2)溢咬→打光

(3)咬太深拉花(咬花粗细,深度需与拔模角配合) →打光,重咬or局部

补咬, 必要时改拔模角

c) 咬花后公模拉力不足→公模咬花或顶出pin咬花以拉回

5.冲料影:

a) 入料口处射速过快→降低射速或加大料口,但不可因而使尺寸偏大射不

小.

c)冷料井不佳→以一模四穴为例,冷料井x3,冷料头x2须够大

6.熔合线明显(喷漆可盖过) :

a) 模温过低→调模温(但需于适量产范围)

b) 扰动不足→公模咬粗花MT11030以上, 扰流

c) 逃气不足→加强逃气(加逃气块或入子等,必要时可逃气毛边)

如何看出一个老模具工试模心的!(一看一个准)

如何看出一个老模具工试模心的!(一看一个准)

不管是五金模具还是塑胶模具,组装好以后,都会试模。

为什么要试模

大多数成型产品的缺陷是在塑化和注塑阶段造成的,但有时也与模具设计不当有关,可能的影响因素包括:模腔数,冷/热流道系统的设计,射入口的类型、位置和尺寸,以及产品本身的结构等。因此,为了避免由于模具设计而造成的产品缺陷,我们需要在制作模具的时候,对模具的设计和工艺参数进行分析。

在获得试模结果后,操作者通常需要对模具的具体情况进行评估,以免在对模具进行修改的过程中增加不必要的成本和时间。多数情况下,这种评估还包括对机器工艺参数的设定。也就是说,为了弥补模具设计中的不足,操作者可能会在不知情的情况下进行了不正确的设置。在这种情况下,设备的生产运作过程是不正常的,因为生产合格产品所需的参数设置范围非常小,一旦参数设置出现任何微小的偏差,可能会导致最终产品的质量远远超出所允许的误差范围,而由此产生的实际生产成本比事先进行模具优化所产生的费用高得多。

试模的目的就是要找出优化的工艺参数和模具设计。这样,即便是材料、机器设定或者环境等因素发生了变化,依然能够确保稳定和不间断的批量生产环境,而不仅仅是为了获得一个好的样品。这一点非常重要。

试模前准备工作

1、了解注塑产品

工程师需要预先了解产品形状结构,容易出问题的结构及产品特点,以便于试模时能迅速发现及时调整解决。

2、准备图纸

T1前需要准备试模图纸,如果没有客户提供图纸,厂商需要自行根据产品开模3D标示出长宽便于卡尺量测的尺寸,至少2个尺寸以上,便于试模时及时调整。

新模具试模流程

2.4 试模工程师记录试模次数,将《试模状况表》交模具工程师作修改模具参考 四.试模流程图:

模具部生产 和修复模具

NG百度文库

检查模具

OK

模具工程师

申请 试模 模具部计划员

安排 试模 注塑部试模组

新模具试模流程

文件编号 :WI-ZS-018 版本/版次:A/0 页 次:1/1

一.目的:利用所分配的公司资源,优质、高效地完成试模所有工作,确保新模具转产后成型工艺 能够得到有效控制。

二.范围:适用于本公司所有模具试模的全过程 三.试模流程:

1.新模试模 1.1 模具工程师确定模具状况后填写试模申请单,并交给模具部计划员,计划员根据模具完成 的时间及客户要样板的节点按顺序编号安排试模(原则上需提前一天安排)。 1.2 注塑部试模组根据模具部试模计划单进行安排到模具部待试模区领模。根据计划单内容要 求开单领料备料烘烤,做好试前准备。 1.3 试模技术员到待试模区检查确认模具的状况后将模具拉到相应的机台上机装模,连接冷却 水管,调试模具顶出装置,检查活动部位,准备好试模,确认完好后通知项目工程师、模 具工程师、品质工程师、模具师傅、试模工程师现场参与试模。 1.4 试模技术员先调试出产品的走水样板测试产品的进浇是否均衡,再调试出整件产品检测产 品的外观 ,如无异常注塑 5 模产品交品质工程师检测产品尺寸与装配效果。 1.5 品质工程师确认好样品后签样交试模组,试模技术员按试模计划单要求数量注塑样品。 1.6 品质工程师确认样品 NG,试模技术员会同模具工程师、项目工程师 、试模工程师商讨问 题的根源与发生原因并做出相应的措施,在模具上或注塑工艺等方面做改善。如客户要样 急,征得项目工程师与品质工程师的同意可限量注塑样品。 1.7 完成试模后试模技术员卸下模具,吹净模具内的残余水渍将模具放回原位 1.8 注塑出来的样品安排人员加工并放置在指定区域由项目工程师或模具工程师取走 1.9 试模技术员根据试模过程中出现的问题如实填写《模具试模状况表》《成型条件表》,在样 品上不良位置做出标记并提出相应的改善建议,试模工程师审核后提交模具工程师作修改 模参考. 1.10 试模工程师总结 T0 、T1 等试模状况,审核总结完毕由试模工程师提交项目部存档;

模具T0T1试作条件设定指引

冷却时间

总时间保持不变

根据记录的数据,绘制时间与 重量的关系曲线图,从曲线图 上发现重量趋向稳定时最短时 间值,在此时间值上加0.5秒 作为最佳保压时间

最短保压时间 设定保压时间

步骤33

确定 冷却时间

将螺杆转速调到材料允许的极限;每次减少T冷1秒,并连续 注塑5啤,测量制件表面温度(关键位置或最热位置),当表 面温度低于材料干燥温度约5℃左右时,则记录此时的冷却时 间T冷短。检查制件,是否存在顶出或粘模的问题,如果有, 就必须对模具进行维修。冷却时间的设定值为T冷1+1秒

使用保压注射法。

/c㎡=145psi

九 模具T0/T1试作条件设定指引

步骤

工作流程

注意事项

简图

步骤25

选择 保压注塑法

先停止注塑,转入手动。 设置P保 = 0,V保= 0,T保=0

设置足够长的注射时间。 设置V注射= 90%,设置P注射

= P99 + 600 bar

步骤26

设定 V-P压力 切换点

简图

步骤1

明确调机 指引的目的

找出模具的问题点,便于模具 修模,改善模具的工程能力; 找到合适模具的优化条件; 确定设备与模具的相配性; 确定材料及颜色的正确性

红圈内的参数至关重要

步骤2 步骤3

调整模具 开合模/顶出 等画面参数

t0和t1、t2模具流程

t0和t1、t2模具流程

t0模具流程

模具是一种用于制造各种零部件或产品的工具。在工业生产中,模具起着至关重要的作用。模具的制造流程包括设计、加工、组装和调试等多个环节。

模具的设计是整个流程的关键。设计师需要根据产品的要求和使用环境,确定模具的形状、尺寸和材料等。设计师使用计算机辅助设计(CAD)软件进行三维建模,并进行模流分析、强度分析等工作,以确保模具的质量和可靠性。

设计完成后,就进入了模具的加工阶段。加工过程通常包括数控加工、电火花加工、线切割等工艺。数控加工机床可以根据设计师提供的CAD数据,自动进行切削、钻孔等加工操作,保证模具的精度和质量。

在加工的过程中,还需要进行热处理和表面处理等工艺。热处理可以通过改变材料的组织结构,提高模具的硬度和耐磨性。表面处理可以通过电镀、喷涂等方式,提高模具的抗腐蚀性和美观度。

加工完成后,就需要将模具的各个零部件进行组装。组装工作需要按照设计图纸和工艺要求,将各个零部件进行精确的拼装。在组装过程中,需要注意各个零部件之间的配合精度和紧固力度,以确保模具的正常运行。

组装完成后,需要进行模具的调试工作。调试工作主要包括模具的安装、调整和试模等过程。安装模具时需要注意安全操作,确保模具的稳定性和可靠性。调整模具时需要使用专门的工具和仪器,对模具的各个零部件进行调整,以满足产品的质量要求。试模时需要模拟实际生产过程,测试模具的性能和可靠性。

t1模具流程

模具是工业生产中不可或缺的工具,广泛应用于汽车、电子、家电等各个领域。t1模具流程是模具制造中的重要环节,包括模具设计、加工制造、装配调试和测试等多个步骤。

塑胶产品T1及修改模具后样板检测办法规定

塑胶产品T1及修改模具后样板检测办法规定

当塑胶模具在检验OK的情况,送至成型厂家以符合生产标准的注塑机台试模。当调试至适合正常的成型参数,注塑成型的塑胶样板我们视为T的OK样板。工程在针对T1的初始样板,做以下几个工作的检查:

一:从一线试模人员那里去的第一手资料:

1.包含模具在吊装,运输。上下模。打固定码仔,接冷却水是否存在不顺畅,或者有遮挡物阻扰

2.模具在试产过程中模具动作是否正确,及流畅

3.是否存在因设计不合理,造成很多塑件的缺陷

二:对照3D产品图,核对产品是否存在特征缺陷:

1.产品与3D图对照是否有漏做现象

2.产品的包R及过渡菱角是否清晰

3.有无做错产品特征,及位置尺寸严重不对

4.对照2D图进行产品的尺寸检测.a.产品的外形尺寸.b产品的装配位形状尺寸及位置尺寸.

5.已知装配关系的零件经行初次装配,检查装配情况

三.产品外观:

1.产品夹线是否有断差

2.分型面,及镶入件是否有毛边,披风

3.产品表面的光洁度是否达到开模客户的要求..抛光,省光,还是出加工痕迹

4.产品表面是否存在拖花,拉伤痕迹

5.产品是否存在因困气引起产品烧焦,或者成型不足

6.产品顶出是否有顶出力不够,造成顶白及顶高

7.产品是否有省模不够有拉白,及粘模

8.产品表面是否有流痕,结合线明显,

9.产品是否因压力不足或者流道及进胶口太小,造成产品表面缩水,凹陷。

10.透明件内里不出现气泡,及气纹

四:工程师在检验产品发现上述问题,请用PPT格式出修改模具资料。

塑胶模试模试模注意事项

试模注意事项

T1(Firs Shot) :

1.目的在于试模具之成型条件(条件愈宽, 愈利日后量产), 因此多试些条件,

不要只射标准尺寸, 但射压不可过大以免伤及模具

2.从低速, 低压射起

a.确认成型均匀性(成型均匀, 压力平均, 成品愈不易变形)

b.确认模流状况以供修模时改流道或入料口等参考

c.确认毛边或段差(未饱压时, 若合模不佳, 可看出有毛边或公母模断差

情况, 饱压后之毛边可能是过饱(涨模)或逃气不良所引起

d.可厘清哪一段射出条件不适当

3.离形:

确认饱压正常及未饱压之离形, 以验证模具是否拉模 打光不足, 脱模角不够或某处射压太大(成品流动性不佳或拉公模或拉母模)

4.试尺寸及变形度: 若在变形度容许范围模具可轻易控制大小尺寸,则较利于

日后量产控制及配对, 如LCD Cover配LCD Bezel (一般以

中间尺寸为标准, 但有时模具会有射不大或射不小的状况,

此时应做以下确认:

a.确认出料口位置大小适当

b.量模穴尺寸

c.确认缩水率

d.量模温(实际模温与表温有差距)是否适当

e.确认使用resin来源, 除非万不得已不可使用二次料或替代料,

有时仅颜色不同亦有差

5.为确认模具能达到稳定尺寸及模具运动正常,T1须有一定数量的射出(一般四

大件Base, Top. LCD Cover, LCD Bezel及K/B Cover最少100pcs, 小件最少50pcs)

6.标准T1: 模具成品需达到以下要求:

a.成型正常:无重大影响成型尺寸之失误(如gate太小造成尺寸射

不大, 或两端尺寸差距差异过大)

模具制作技术要求规范

精密模具技术要求

版本 1.0

修订历史

日期版本描述作者

V1.0 精密模具技术要求

目录

1 分模表 (4)

2 新开模具必须满足产品生产要求 (4)

3 模具具体要求 (4)

3.1 模架技术要求 (4)

3.2 模仁技术要求 (6)

3.3 滑块等抽芯技术要求 (7)

3.4 顶出系统要求 (8)

3.5 冷却或加热系统要求 (10)

3.6进料系统要求 (10)

3.7 排气系统要求 (10)

3.8 保养要求 (11)

3.9其它要求 (11)

4 设计评审 (11)

5 交样要求 (11)

6 验收标准 (12)

7 完成时间 (12)

1 分模表

项目需制作精密塑胶模具套,分模要求及产品表面工艺处理请参照附件《项目塑胶模具分模表》。

2 新开模具必须满足产品生产要求

2.1 外观件用肉眼观察不能有熔合线、熔接痕、气泡、烧焦、缺料、缩痕、毛边、气纹、伤痕、顶白、变形等模具或成型缺陷。

2.2 总成产品包含多按钮时,除与色板、皮纹板等对比外,各按钮之间、按钮与安装板之间色泽、纹理、间隙、面差还应保持一致,肉眼观察应无可视性差别。

2.3 总成产品须在模具T2前全部整改到位(包括间隙面差调整、DV试验及小批量验证等)。

2.4 T1试模后的产品全尺寸及功能测试必须符合《北京远特科技股份有限公司》产品图纸要求。

2.5 模具的P.L线(面),在产品上只允许留有一条线,不允许在同一个面(含曲面)上的分模线有断差,P.L线位置的选择须避开按钮行程。

2.6外观零件的A面除满足以上要求外,不可有进浇口,顶针等痕迹。

2.7外观件、滑动装配部位的导槽、导轨等精密装配件表面的粗糙度为Ra0.2um 以内。

试模申请管理规定 (1)

1:目的

为规范试模工作、做到试模工作有计划性、控制试模成本、杜绝无效试模

2:范围

公司内所有:T1试模、工程更改试模、客户更改试模、修改模试模、客户参观试模、打样试模、客户验收试模

3:职责

3.1模具制造部钳工科模具装配的钳工组负责填写:T1试模、工程更改试模、客户更改试模、修改

模试模模具的《试模申请单》,大模提前两天,小模提前一天填写《试划申请单》。1千克以上为大模,1千克以下为小模。

3.2模具工程部项目工程师填写所负责的项目模具:客户参观试模、打样试模、客户验收试模模具

的《试模申请单》

3.3模具质保部检验负责对:所有T1模具、修改模具试模前进行检查验证,并在《试模申请单》上

进行签字确认。

3.4模具工程部项目工程师对自己负责的模具在钳工提出《试模申请单》经检验检查后,进行试模

前的最终确认、并开具《试模通知单》

3.5模具工程部主管负责对提出《试模通知单》的模具根据客户需求和生产实际情况,进行安排试

模工作。如果公司内部生产无法进行安排,可以提出申请进行外发试模工作。

3.6模具工程部试模组负责按照工程部主管下发的《试模通知单》安排试模计划,根据生产实际情

况安排好试模工作,并做好试模相关记录,如内部生产无法满足试模要求的,试模组长负责向工程部主管汇报。

4:流程图:

见附表

5:相关记录

《试模申请单》Q/SYM3070—12

《试模通知单》Q/SYM3061-03

《模具修改备忘录》Q/SYM3061-09

《模具首试检查表》Q/SYM3131-01

试模作业规范

注塑模具试模作业规范

1.目的:

A 新开模具上机试模是模具制作中重要的一环,但模具上机试模会对正

常生产及钢模人员劳动强度产生直接影响,成本对于公司是很大的,那么上机次数一定要控制在合理范围之内。

B 加强钢模部与产品开发部之间的配合与沟通。

特制定本规范。

2.适用范围:

适用于新开发模具及转入公司模具。

3.职责:

a.产品开发部负责提前一至二个工作日开“试模通知单”至钢模部,通

知所需的模具试模时间及模具数量。

b.产品开发部负责提供新模基本信息及客人要求,如有颜色要求的,须

尽早提供色样或潘通号。

c.钢模部跟据“试模通知单”做好物料准备、预排合适的机台及人员,

并确认时间,回馈产品开发部。

d.产品开发部须安排模具负责人、项目担当人到现场与试模人员一同进

行。

e.产品开发部负责做出产品质量检验报告(尺寸和功能)。

f.交模产品开发部须会同品质部对产品做品质判断。

4.主文内容:

●新模上机基本程序:

T1 粗模:模具上产品尺寸预留加工安全量,其它应基本

完成,拉板,唧嘴等模具零件可临时采取代用件,

重要水路应具备,型腔粗抛或半精放电。

T2 半精模:模具上产品尺寸基本到位,功能点预留加工安

全量,其它应基本完成,零部件无缺失,水路完

整,型腔半精抛。

T3 精模:模具上产品尺寸到位,功能点预留较小安全量,

其它应全部完成,零部件无缺失,水路完整,型

腔精抛。

T4 调整一次:对尺寸利用注射成形条件进行微调,对功能点

利用模仁尺寸进行调整。

T5 调整二次:对尺寸和功能利用注射成形条件进行微调。

以上合计共5次试模机会,即须将模具交付使用(试模次数计算

塑料模具试模知识交流

塑料模具-----试模知识交流

一:目的

通过培训,了解塑料模具的试模流程及注意事项.

二:步骤

1.先通过对以下材料的了解,熟悉试模流程及试模过程中的关键注意事项.

2.通过亲临试模现场进行实践,了解实际的试模过程.

三:作为模具验收方,在试模前及试模时应该要明确的事情.

试模前:1)在模具设计阶段:

与模具制造方在技术沟通交流时,要确认下模具的适用机台,产能要求,是否使用自动生产的方式

模具寿命要求,产品材料的收缩率设置,模具结构(依模具的进胶方式进行判定),PL线的设计.

对于重要的外观件,还要求模具制造方要进行模流分析,以便更好的预见模具在生产中有可能出现的缺陷并进行评估.

2)模具制造完成,进行T1试模前

*首先要确认模具的冷却水道是否正常,有没有漏水情况.

*确认模具是否有加强的保护装置(如是否有强制退位机构,或者有顶针板限位开关机构,这些机构,

都是保证了模具在异常状态下,不致于损坏到模具的装置)

*确认模具的顶出及退位机构是否安装完毕

顶出退位机构常见的有拉杆机构(拉杆是否平衡,拉杆的数量足不足够都是要确认的)及油缸机构,

有时候会有气辅顶出辅助.

*模具安装在注塑机上后,不要急于马上进行注塑调模.而是要求调机师傅将注塑机设置在手动操作档,要求调机师傅手动执行模具的每个动作,

包括:1.顶针顶出(判定是否顶出顺畅及平衡,有没有因为配合不良而发出异常磨擦音)

2.顶针复位(顶针是否可以复到位,若不行,则会对前模具膜腔造成损坏,应该及时调查清楚后

再执行下一步)

3.是否能够正常的合模及开模.

最好的情况是,要求厂家要进行正式注塑调机前,执行以上的空运转,这样的空运转,让模具有一个磨合过程,不会导致因为配模不精确,而导致有烧死,打不开的现象,有效的提高试模效果.

模具调试作业规范

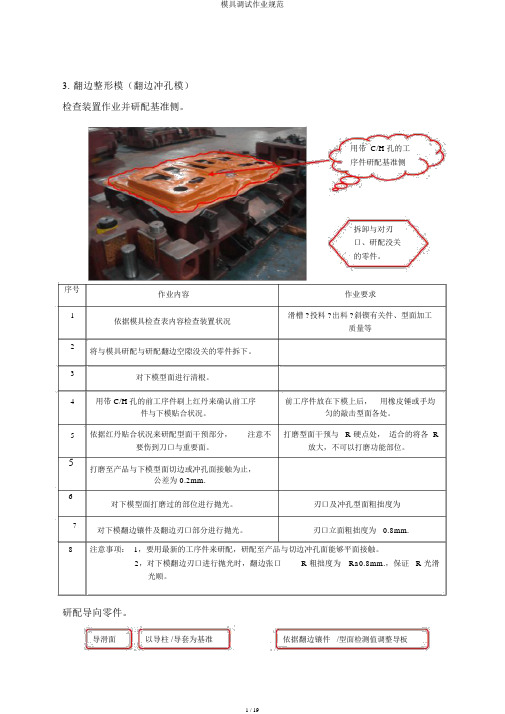

3.翻边整形模(翻边冲孔模)

检查装置作业并研配基准侧。

用带 C/H 孔的工

序件研配基准侧

拆卸与对刃

口、研配没关

的零件。

序号

作业内容作业要求

1

依据模具检查表内容检查装置状况滑槽 ?投料 ?出料 ?斜锲有关件、型面加工

质量等

2

将与模具研配与研配翻边空隙没关的零件拆下。

3对下模型面进行清根。

4用带 C/H 孔的前工序件刷上红丹来确认前工序前工序件放在下模上后,用橡皮锤或手均件与下模贴合状况。匀的敲击型面各处。

5依据红丹贴合状况来研配型面干预部分,注意不打磨型面干预与 R 硬点处,适合的将各 R 要伤到刀口与重要面。放大,不可以打磨功能部位。

5

打磨至产品与下模型面切边或冲孔面接触为止,

公差为 0.2mm.

6

对下模型面打磨过的部位进行抛光。刃口及冲孔型面粗拙度为

7

对下模翻边镶件及翻边刃口部分进行抛光。刃口立面粗拙度为 0.8mm.

8注意事项: 1,要用最新的工序件来研配,研配至产品与切边冲孔面能够平面接触。

2,对下模翻边刃口进行抛光时,翻边张口R 粗拙度为Ra0.8mm.,保证R 光滑光顺。

研配导向零件。

导滑面以导柱 /导套为基准依据翻边镶件/型面检测值调整导板

序号1 2 3 4 5 6 7 8 9 10 11

作业内容作业要求依据模具检查表内容检查装置状况滑槽 ?投料 ?出料 ?斜锲有关件等

清理模具,反装合模。并安装在压机上。

合模时应将限位块垫高至刃口与冲

头有必定的安全距离为止。

将下模松开,上滑块下行后用导柱/ 导套将模若无导柱则应在底下将导板配合到

具自动导正,再将下模锁紧。底后再上压机确认。

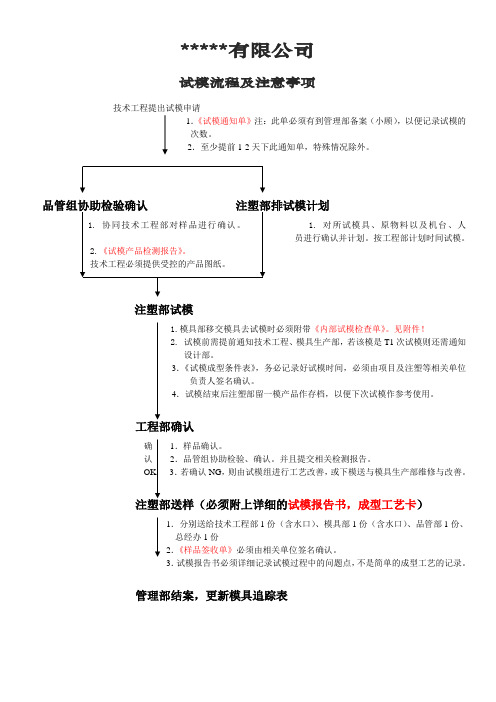

试模流程及注意事项

*****有限公司

试模流程及注意事项

技术工程提出试模申请

1.《试模通知单》注:此单必须有到管理部备案(小顾),以便记录试模的

次数。

2.至少提前1-2天下此通知单,特殊情况除外。

1.对所试模具、原物料以及机台、人

员进行确认并计划。按工程部计划时间试模。

注塑部试模

1.模具部移交模具去试模时必须附带《内部试模检查单》。见附件!

2.试模前需提前通知技术工程、模具生产部,若该模是T1次试模则还需通知

设计部。

3.《试模成型条件表》,务必记录好试模时间,必须由项目及注塑等相关单位负责人签名确认。

4.试模结束后注塑部留一模产品作存档,以便下次试模作参考使用。

工程部确认

确1.样品确认。

认2.品管组协助检验、确认。并且提交相关检测报告。

OK 3.若确认NG,则由试模组进行工艺改善,或下模送与模具生产部维修与改善。

注塑部送样(必须附上详细的试模报告书,成型工艺卡)

1.分别送给技术工程部1份(含水口)、模具部1份(含水口)、品管部1份、

总经办1份

2.《样品签收单》必须由相关单位签名确认。

3.试模报告书必须详细记录试模过程中的问题点,不是简单的成型工艺的记录。

管理部结案,更新模具追踪表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 射出量(g)= 射出容積(㎝3)×熔融材料的密度(g/㎝3)

2. 射出容積:

V

S D 4

2

V :射出容積(㎝3) S :行程(㎝) D:螺桿直徑(㎝)

11 綠點高新科技股份有限公司

壓力、速度設定

•射出壓力、速度:壓力與速度之設定應由小 到大做調整。而設定值在機台最大能量的 95%以內。 機台壓力及射速之最大能量如下表所示:

POLYPAX 直壓式塑膠成型機 射出量總表

機型 射出單元

料管

UNIT UNIT

G-25

G-50

G-100 I - 100 A B C 22 25 30 47 61 88

G-150

G-200

G-300

螺桿直徑 射出量

mm g

I - 60 I - 80 A B C A B 14 16 18 18 22 11 14.3 18.2 25 37

4 綠點高新科技股份有限公司

原料物性表

5 綠點高新科技股份有限公司

成品圖

圖面版序 成品外觀、原料別,及 模具相關要求

6 綠點高新科技股份有限公司

點檢模具,確認試模所需之零配件

• 模心、模穴、滑塊、冷卻水路(檢查水 路是否如模具標示一樣)、熱膠道插座 ( T1試模熱膠道應將溫度升至200℃以 下做預熱動作數分鐘)、安全固定板、 隔熱板等等。 • 發現問題或缺少任何模具零件時應立即 向模具生技反應或紀錄於試模報告表。

S 25

C 40

12 綠點高新科技股份有限公司

• 射出壓力與射出速度配合調整,以能填滿 成品90%~95%左右為原則,其餘部分由維 持壓力及時間來填滿補足(不適用於薄殼 成品)。 •背壓開始設定時以不超過15㎏/㎝2為原則, 但必須依照實際充填之狀況進行調整。 • 控制塑化過程之背壓及進料速度須於終止 前降低螺桿背壓及轉速(以減少每模之差 異)。 薄殼之定義:成品厚度小於 0.7mm以下為判 定依據。

I - 125 I - 150 I - 185 S A B C A B C A B C 25 30 35 40 40 45 50 50 55 60 70 101 138 181 246 312 385 437 530 631

19 綠點高新科技股份有限公司

模具空轉

• 第一次試模、有 Slide 的模具、三片模的 模具、包含有開閉器的模具,空轉的時 間為一小時。 •咬花後試模的模具,或是試模時故障送 修再試模之模具,確認完成後需空轉半 小時。

T1試模注意事項

生技中心 技術支援組

1 綠點高新科技股份有限公司

T1 試模注意事項:

•模具圖面研讀,了解模具結構及動作順序 •點檢模具,確認試模所需之零配件 •了解原料特性,烘乾條件 • 合模力設定 • 成型料量設定 • 壓力、速度設定 •射出殘留量控制

2 綠點高新科技股份有限公司

•穩定正確之成型條件判定 •不正常之成型條件 •模具空轉 •試模問題點的確實檢討 •資料填寫、樣品保存

23 綠點高新科技股份有限公司

• T1試模需做短射樣品。如一模兩穴以上 需檢查流量是否平衡。 •短射樣品需製作成Short shot 樣品卡,並 妥善保存。

~ The End~

24 綠點高新科技股份有限公司

3 綠點高新科技股份有限公司

模具圖面研讀,了解模具結構 及動作順序

•模具圖-------------------------業務開發 •模仁尺寸圖-------------------模具生技 •成品圖-------------------------業務開發 •原料物性表-------------------業務開發 • 新模具開模檢討查檢表---業務開發

機型

UNIT UNIT 料管 G-25 I - 60 A B C 14 16 18 G-50 I - 80 A B 18 22 G-100 I - 100 A B C 22 25 30 G-150 I - 125 A B 30 35 G-200 I - 150 A B C 40 45 50 G-300 I - 185 A B C 50 55 60

13 綠點高新科技股份有限公司

射出殘留量控制

• 射出殘留量:100噸以上(含)之機台預 留 5mm ; 100 噸以下之機台預留 3mm ~ 5mm (薄殼之成品無殘留量預留之限制)

14 綠點高新科技股份有限公司

穩定正確之成型條件判定

•測量試模品之總長度、寬度(易量測部 份尺寸)及重量的CP值須大於2.0以上。 並且作MFI測試(成品之原料需為PC)。 •射出終點之位置之誤差值需小於0.5mm 以內。 MFI 標準:成品之MFI值不可大於原料MFI 值之120﹪以上(Motorola標準)。

20 綠點高新科技股份有限公司

試模問題點的確實檢討

• 試模中所發現之問題: 如拉傷、 縮水、 噴痕等問題, 皆需與模具廠生技以及業 務開發, 確實現場檢討問題發生之原因 及改善對策。

21 綠點高新科技股份有限公司

試模調機成型條件應具有相當量產性

時間 保壓 小 壓力

尺寸NG

Fra Baidu bibliotek

時間 保壓 大 壓力

17 綠點高新科技股份有限公司

不正常之成型條件

•原料使用溫度超出原料物性表的範圍。 •模具溫度超出原料物性表的範圍。 •射出壓力、射出速度的設定值超過機台 最大能量的95﹪ •原料使用量超出正常使用的範圍: 一般原料範圍 20﹪~ 80﹪ 工程塑膠範圍 30﹪~ 70﹪

18 綠點高新科技股份有限公司

7 綠點高新科技股份有限公司

了解原料特性,烘乾條件

•根據物性表設定模具溫度、料管溫度、乾 燥溫度。 • 原料使用前需確認原料是否已乾燥完全。

8 綠點高新科技股份有限公司

合模力設定

依使用成形材料之模內平均壓力來計算合 模力。

F A Pm (1 ) 10

F:必要之合模力(噸) A :模內總投影面積(㎝ 2) Pm :模內平均壓力(㎏/㎝2 ) α :安全係數 0.1~0.2 總投影面積為成形品、注道、膠道、澆口的投影面積總合。

9 綠點高新科技股份有限公司

3

模內平均壓力之選用請參考下表:

成形材料 PS、PP、PE ABS、PA、POM

Pm 250~300

300~400

PC、PMMA、PVC 400~600

如試模時發現有毛邊之情形, 可利用千分表 確認射出時動模是否有後退之情形。

10 綠點高新科技股份有限公司

成型料量設定

螺桿直徑 射出壓力 射出速度

mm bar 3300 2530 2000 3555 2380 3720 2880 2000 4500 3125 2295 1755 2530 2020 1640 2505 2070 1740 mm/sec +ACC 900 mm/sec +ACC 900 mm/sec +ACC 900mm/sec +ACC 900mm/sec +ACC 800 mm/sec +ACC 500mm/sec

15 綠點高新科技股份有限公司

案例

: CPK尺寸要求需大於1.5

16 綠點高新科技股份有限公司

圖面表示: 30.74± 0.2 • 若量測之數值介於30.84~30.94時其Cp值 為2.03 ;而Cpk值則為0.52 • 若量測之數值介於30.54~30.64時其Cp值 為2.46 ;而Cpk值則為0.74

尺寸NG

外觀縮水

尺寸OK範圍 外觀、尺寸OK 調機所能克服範圍

外觀毛 邊、變 形..

外觀OK範圍

22 綠點高新科技股份有限公司

資料填寫、樣品保存

• 填寫製造紀錄卡,需多紀錄模具工號、 模具編號、成品設計縮水率、模仁尺寸、 模具寬、高、厚。最後詳細紀錄試模過 程中各條件參數變化對成品之影響,並 將不良品留樣作檢討,以方便下一次之 試模。 •料溫、模溫需實際量測之數據,並確實 填寫 。