含油浮渣的卧螺离心机脱水研究

最新整理离心机有效处理含油污泥的问题分析与对策.docx

最新整理离心机有效处理含油污泥的问题分析与对策炼油污水处理场的含油污泥是石化工业的主要污染源之一。

炼油厂的含油污泥主要来源于浮选加药产生的浮渣、生化系统的剩余活性污泥、隔油池池底泥等。

其含油量一般为8%~20%,含水率为60%~80%,且含有10%的固体物质(泥、砂、菌等)。

一般中小型炼油厂年产污泥上万吨,其中的有害物质和石油烃类,会随着雨水的冲刷严重污染土壤和水源。

乌鲁木齐石化公司炼油污水处理率达到了100%。

随着原油性质的变化,污水处理过程中产生的含油污泥的处理难度也随之增加。

用真空过滤机、板框压滤机等进行处理,都因为其粘度大,分离效果差;用传统的静置储存方法——待油泥、水分层后,将水用泵抽出回到污水系统再处理,剩下的含油污泥外运填埋处理——这种方式泥水分离时间长,分离效率低,分离后的含油污泥含水率高,占据着大量储存空间。

污泥堆放场往往已不堪重负。

如何有效安全地处理这些含油污泥,成为一个研究的课题。

乌石化公司净化水厂炼油工段经过几年的摸索实践,认为利用转筒式离心机进行含油污泥的脱水处理是一种能耗少、效果显著的方法。

1 转筒式离心机的工作原理 1.1 离心分离的原理物体高速旋转,产生离心力。

在离心力场内的各质点,都将承受较其本身重力大许多倍的离心力。

离心力的大小取决于该质点的质量。

于含水污泥中有比重大于1的污泥,有比重等于1的水及很少的比重小于1的污油,在离心力的作用下,这几种物质所受到的离心力也不同,质量大的污泥被甩到水的外侧,再通过一定的手段使它们分离,就使含油污泥中的水和污油得到脱除,大大减少了污泥的体积。

1.2 转筒式离心机的工作原理污泥从空心转轴的分配孔进入离心机,依靠转筒高速旋转产生的离心力分离固体。

螺旋输送器与转筒的旋转方向相同,但转速稍慢。

两者之间的速差,可将脱水污泥送出离心机,分离液则从另一端排出。

离心脱水可以连续进行。

1.3 工艺流程污水处理场产生的含油污泥先进到三渣池进行沉降脱水,浓缩后的含油污泥泵打入污泥浓缩罐进一步沉降脱水,脱水后污泥螺杆泵输送至离心机再次脱水分离。

离心式污泥脱水机的特点和工作原理

离心式污泥脱水机的特点和工作原理离心机是继板框压滤机和带式压滤机之后,又一代新型先进的污泥脱水设备,它与带式机相比,有着独特优点,具体体现为:①卧螺离心机利用离心沉降原理,使固液分离,由于役有滤网,不会引起堵塞,而带机利用滤带使固液分离,为防止滤带堵塞,需高压水不断冲刷;②离心机适用各类污泥的浓缩和脱水,带机也适用各类污泥,但对油性、粘性、剩余活性污泥需投药量大且脱水困难;③离心机在脱水过程中当进料浓度变化时,转鼓和螺旋的转差和扭矩会自动跟踪调整,所以可不设专人操作,而带滤机在脱水过程中当进料浓度变化时,带速、带的张紧度、加药量、冲洗水压力均需调整,操作要求较高;④在离心机内,细小的污泥也能与水分离,所以絮凝剂的投加量较少,一般混合污泥脱水时的加药量为:1.5kg/t[干泥],污泥回收率为95%以上,脱水后泥饼的含水率为60%-85%左右,而带滤机由于滤带不能织得太密,为防止细小的污泥漏网,需投加较多的絮凝剂以使污泥形成较大絮团,一般混合污泥脱水时的加药量大于3kg/L[干泥],污泥回收率为90%以上,脱水后泥饼含水率80%左右;⑤离心机每立方米污泥脱水耗电为1kw/m3,运行时噪音为小于85db,全天24h连续运行滁停机外,运行中不需清洗水;而带机每立方米污泥脱水耗电为0.8kw/m3,运行时噪音为80db,滤布需松驰保养,一般每天只安排二班操作,运行过程中需不断用高压水冲洗滤布;⑥离心机占用空间小,安装调试简单,配套设备仅有加药和进出料输送机,整机全密封操作,车间环境好;而带机占地面积大,配套设备除加药和进出料输送机外,还需冲洗泵,空压机,污泥调理器等等,整机密封性差,高压清洗水雾和臭味污染环境,如管理不好,会造成泥浆四溢;⑦离心机易损件为轴承和密封件,卸料螺旋推料器的维修周期一般在3年以上,进口名牌轴承和密封件可保证设备长时间高强度运行,正常的保养后可大大延长维修周期;而带机易损件轴承数量比离心机多数倍外,滤带也需更换,价格昂贵,冲洗泵,空压机,污泥调理器也需要常维护,劳动强度大。

浅谈影响卧螺离心机脱水效果的因素分析

浅谈影响卧螺离心机脱水效果的因素分析摘要:在石化行业中,卧螺离心机主要用在污泥处理及回收固渣的脱水中,由于其没有辅助设备,并且体积小,而且还具有处理物料能力大以及处理系统简单等特点,因此,在我国石油化工行业得到了广泛的应用。

但是,其也有着明显的缺点,比如耗能高、结构复杂以及脱水效果容易受到其他因素影响等。

鉴于此,本文就影响卧螺离心机脱水效果的因素展开探讨,以期为相关工作起到参考作用。

关键词:卧螺离心机;脱水;影响因素;措施1.原理分析卧螺离心机主要由髙转速的转鼓、与转鼓转向相同且转速略低的带空心转轴的螺旋输送器和差速器等部件组成。

离心机将泵入待处理物通过中心进料管送入转筒后,在髙速旋转产生的离心力作用下,立即被甩入转鼓腔内。

由于液相的密度和固相的密度不同,转鼓转动工作时,固相在离心力的作用下附在转鼓内壁上,液相在离心力的作用下附在固相远离转鼓内壁的一侧。

液相和固相在高速运转的转鼓空腔中产生分层点,卧螺离心机结构原理如图1所示。

由于螺旋和转鼓的转速不同,二者存在有相对运动(即转速差),利用螺旋和转鼓的相对运动把固环层的污泥缓慢地推动到转鼓的锥端,并经过干燥区后,由转鼓圆周分布的出口连续排出。

为了释放转鼓空腔中的液相,在转鼓液相端盖上通常设置有多个堰板,堰板的用途是将转鼓空腔中的固相阻挡在转鼓空腔内部,堰板将转鼓空腔中的液相释放至转鼓空腔外部。

通过调节堰板能够预设转鼓空腔中液相的高度,也称作液位高度。

图1 卧螺离心机脱水原理图1.澄清液出口2.轴向进料3.固体环4.布料器5.螺旋6.固相排出口7.堰板2.脱水因素影响分析2.1入料水分卧螺离心机脱水效果与入料浓度密切相关,以富乐伟Z 4E-3/401型卧螺离心机为研究对象,通过在卧螺离心机入料槽增加高压水阀门,通过高压水量来调解入料浓度进行脱水效果试验,试验结果表明,随着入料浓度的增加,所得产品水分呈降低趋势,其中当入料浓度低于20%时,产品水分含量较高,会严重影响产品质量,同时,低浓度物料还容易加快筛篮的磨损,不利于提高卧螺离心机使用效率;当超过20%时,产品水分与入料浓度呈线性关系反比下降。

卧螺离心脱水机在炼油污泥处理中的应用

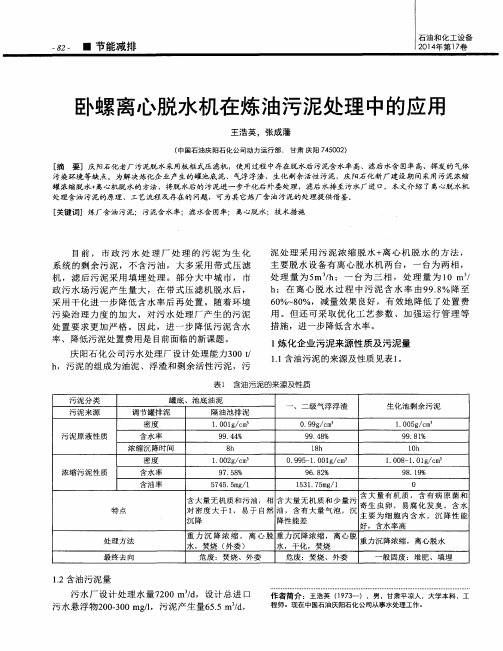

1 . 1 含 油污 泥 的来源 及性 质 见表 1 。

表 1 含 油污 泥的来源及性质

污 泥 分 类 污 泥 来 源 罐 底 、池 底 油 泥 调 节 罐 排 泥 隔 油 池 排 泥

密度 1 . O 0 1 g / c m

一 、 二 级 气 浮 浮 渣

目前 , 市 政 污 水 处 理 厂 处 理 的 污 泥 为 生 化

泥处理采 用污泥浓缩 脱水+ 离 心 机 脱 水 的方 法 ,

系 统 的剩 余 污 泥 ,不 含 污 油 ,大 多采 用 带 式 压 滤 机 ,滤 后 污 泥 采 用 填 埋 处 理 。部 分 大 中城 市 ,市 政 污 水 场 污 泥 产 生 量 大 ,在 带 式 压 滤 机 脱 水 后 , 采 用 干 化 进 一 步 降 低 含 水 率 后 再 处 置 。随 着 环 境 污 染 治 理 力度 的 加 大 ,对 污 水 处 理 厂 产 生 的 污 泥 处 置 要 求 更 加严 格 。因 此 ,进 一 步 降低 污 泥 含 水 率 、降低 污泥 处置 费 用是 目前 面 临的新 课题 。 庆 阳石 化 公 司污 水 处 理 厂设 计 处 理 能力 3 0 0 t / h ,污 泥 的组 成 为油 泥 、浮 渣 和 剩余 活 性污 泥 ,污

主 要 脱 水 设 备 有 离 心 脱 水 机 两 台 ,一 台为 两 相 , 处理量 为5 m / h ; 一 台为 三 相 , 处 理 量 为 1 0 m / h ; 在 离 心 脱 水 过 程 中污 泥 含 水 率 由 9 9 . 8 % 降 至 6 0 %~ 8 0 %,减 量 效果 良好 ,有 效地 降低 了处 置 费 用 。但 还 可采 取优 化 工 艺参 数 、加 强运 行 管理 等 措 施 ,进 一步 降低 含水 率 。

三相卧螺离心机在分离油泥中的应用(精)

三相卧螺离心机在分离油泥中的应用在石化企业产生过程中,将产生大量的油泥,油泥中含有大量的油类等有机物,且含水量高(一般在90%~2上数量大,如不加处理排放就会对环境造成严重污染。

随着人们对环保的重视.作为“三废”之一,各个石化企业都非常重视对“油泥”的治理。

1、“油泥”治理回顾目前.国内石化企业对油泥的处理主要是将其浓缩脱水,并降低含油量,然后填埋或作其他处理。

其工艺主要为固液分离的过程.所以处理后的干泥含水及含油的高低成为衡量三泥处理效果的指标。

兰州石化公司动力厂对油泥的治理最初采用真空机过滤后。

进入焚烧炉焚烧的方法;由于在焚烧过程中产生大量的烟尘污染环境,且能耗大,后改为将过滤机过滤后产生的泥饼进行集中填埋的方法。

由于过滤机过滤后产生的泥饼含水、含油率高,且劳动强度大。

为提高处理量及处理效果.该厂于1999年引进了德国福乐伟公司生产的三相卧螺离心机用于油泥的处理,经过近三年的运行,效果十分明显。

2、三相卧螺离心机工作机理三相卧螺离心机主要由驱动部分、转筒和螺旋输送器构成.结构紧凑.体积小。

其运行基于沉降原理.即比液体重的固体颗粒在一个预定的时间内沉淀出来。

对于两种有比重差且不互溶的液体来讲,同样可以应用该原理。

当物料进入高速旋转的转筒后.物料在转筒内与转筒同步旋转.由于比重不同,受到的离心力不同,比重大的固体颗粒受到离心力最大,水次之,污油最小,这样按照受到离心力大小由外向内形成了同心的一个固体层和两个液层。

固体被螺旋输送器推出,液体从各自导液口排除。

所以应用三相卧螺离心机不但可以将三泥中的固体分离出来,而且还可以将三泥中的污油分离出来,即能够进行固一液一液分离。

3、三相卧螺离心机在油泥处理中的应用三相卧螺离心机在三泥处理中显示出了很大的优越性,由于三相卧螺离心机不但可以将油泥中的固体分离出来,而且还可以将油泥中的污油分离出来,这是其他分离法不可比的。

同时经三相卧螺离心机处理后的干泥含水率、含油率有不同程度的下降。

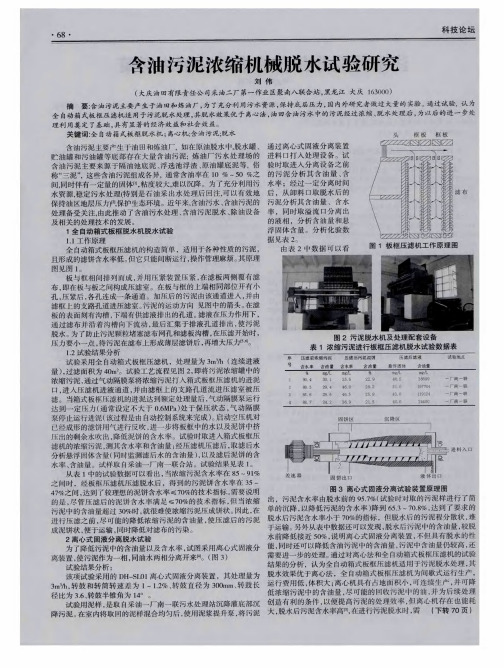

含油污泥浓缩机械脱水试验研究

7 0・

科 技 论 坛

结果。如表 l 所不 。

社会效益。

木垒老君庙测 区像控点的水准高差之差与 P P K技术求解 的高 参 考 文献 差之差最大为 6 . 2 C M, 中误差为 ±3 . 4 C M。基础控制点的平面坐标 与 【 1 ] -  ̄ - 虎, 黄 劲 松 .G P S测 量 操 作 与 数 据 处 理 【 M] . 武 汉: 武汉 大学 出 2 0 0 4 . P P K技术求解 的平面坐标最大差为 4 . 3 C M, 中误差为 4 - 5 . 2 C M,中 版 社 . 误差为 ±2 . 2 5 C M。通过对 以上数据的对比结果可 以看 出, P P K技术 [ 2 】 徐 绍铨 , 张 华 海, 杨 志 强等 .G P S测 量 原 理及 应 用【 M】 .武 汉: 武 汉 大 平 面与高程 观测结果完全 能够满足 1 : 1 0 0 0 0比例尺基础 测绘像 片 学 出版 社 。 2 0 0 3 . 控制点平面与高程精度的需要 。 为保证 P P K测量精度 , 要求作业员 在获得 固定解后 , 观测两个测 回, 每测 回 1 8 0历元 以上 , 只要数据量 足够 , 该方法的精度完全可 以满足基础测绘像控点 的精度需要。

结 束 语

直接利用 P P K技术施测像控点坐标 ,摆脱 了流动站对 电台和 网络通信 的依赖 。作业模式简单 , P P K外业操作 与 R T K基 本相同 , 内业处理与常规静态相 同。 同时 , 通过利用 P P K技术施 测像控点极 大 的减少 了外业测量 的劳动强度 , 提 高了工作效率 。像控点 的精度 完全可 以满足基础测绘 1 : 1 0 0 0 0航空摄 影测量成 图的需要。伴随着 G P S导航与定位技术 的不断完善和 G P S测量仪器设 备软 、 硬件的快 速根新 。 在不久 的将来 , P P K测量模式的应用会更加广泛。 P P K测量 精度会越来越精确 。 效率越来越高。并且能获得最佳 的经济效益和

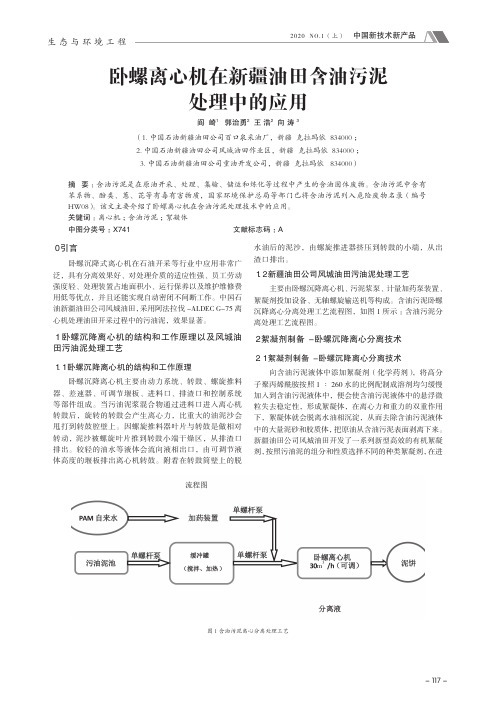

卧螺离心机在新疆油田含油污泥处理中的应用

3.2.1 聚丙烯酰胺的投加和浓度选择

风城油田污油泥处理车间,将聚丙烯酰胺絮凝剂投加 位置设定在离心机的进料口处,与污油泥液体充分混合搅 拌后进入离心机的转鼓腔内,体分离成油水泥砂(胶质体)。 聚丙烯酰胺配比液加入污油泥液体中的时间和比例也非常 的关键,如果在进入转鼓腔之前加入,絮凝成胶质絮团,胶 质絮团进入离心机后,将被再次打碎,使泥油水不易分离, 效果变差 ;另外投加量要有计量和调控方式。投加量小起 不到絮凝作用 ;而投加量大会造成浪费,也会因加药量超 过一定的量会形成反胶质体,使得污油泥液体分离难度加 大。选用单螺杆泵和流量计量泵来控制聚丙烯酰胺的投加 量,用量一般为 4 kg/TDS ~ 6 kg/TDS。

m3

图 1 含油污泥离心分离处理工艺

- 117 -

中国新技术新产品 2020 NO.1(上)

生态与环境工程

入卧螺沉降离心机脱水油时,按照不同的比例添加到污油 泥液体中,来提高污油泥脱水油的性能。处理设备时,选 择处理效率高的卧螺沉降离心机加叠片离心机相结合的处 理方式。

2.2 对含油污泥进行絮凝调质离心处理试验

2.1 絮凝剂制备 - 卧螺沉降离心分离技术

向含油污泥液体中添加絮凝剂(化学药剂),将高分 子聚丙烯酰胺按照 1 ∶ 260 水的比例配制成溶剂均匀缓慢 加入到含油污泥液体中,便会使含油污泥液体中的悬浮微 粒失去稳定性,形成絮凝体,在离心力和重力的双重作用 下,絮凝体就会脱离水油相沉淀,从而去除含油污泥液体 中的大量泥砂和胶质体,把原油从含油污泥表面剥离下来。 新疆油田公司风城油田开发了一系列新型高效的有机絮凝 剂,按照污油泥的组分和性质选择不同的种类絮凝剂,在进

试验结果表明,采用卧螺沉降离心机处理后的污油泥中 含油在 0.2 % ~ 0.3 %,干泥可直接排放,其平均分离效率为 89.5%。新疆油田公司风城油田作进行了对不同种类含油污泥 处理技术研究。研究表明,ALDEC G-75卧式螺旋离心机,当离 心速度在 1 450 r/min ~ 1 850 r/min,处理量在 18 m3/h ~ 25 m3/h, 差转速为 2 r/min ~ 6 r/min 时,处理在油田开采生产过程和 钻修井作业过程中产生的落地污油泥效转鼓的小端,从出 渣口排出。

含油浮渣絮凝脱水组合工艺的应用

含油浮渣絮凝脱水组合工艺的应用姜志滨(中海沥青(营口)有限责任公司,辽宁 营口 115000)摘 要:根据炼厂含油浮渣的性质和特点,筛选出脱水性能最佳的复合絮凝脱水剂PASIC-PAMDAAC,将含油浮渣与20%~30%的活性污泥混合改善脱水性能、降低药剂成本,最后经过叠螺污泥脱水机进行实际应用。

该组合工艺处理的含油浮渣,含水率可降低到75%以下,实现了含油浮渣的减量处理。

关键词:含油浮渣;絮凝脱水;叠螺机中图分类号:X742 文献标识码:A 文章编号:11-5004(2020)06-0252-2收稿日期:2020-03作者简介:姜志滨,男,生于1974年,本科,工程师,研究方向:炼油化工行业生产管理。

随着炼油行业的大型化、一体化的发展趋势,炼油废水的处理量和处理规模日益增大,各种水处理工艺得到广泛应用,其中絮凝-气浮法因其具有处理效率高、可调节性强的特点,是炼油厂含油废水的最重要的处理工序之一。

絮凝-气浮法普遍使用含有铝盐的无机絮凝剂,因而产生了大量的含油浮渣,其主要由带负电荷的亲水性胶体粒子组成,其性质各异、成分复杂、浓缩困难,且随着原油重质化加剧,浮渣数量会大幅度增加。

因此对含油浮渣进行减量化处理,便于运输储存、减少危废处理成本,具有重要意义。

1 试验部分1.1 含油浮渣调质根据企业实际应用情况发现,对含油浮渣单独进行絮凝脱水,药剂使用量大,污泥不易抱团,脱水率低,因此在进行药剂筛选前,有必要对含油浮渣污泥进行品质调整。

根据现场实际工艺,将含油浮渣与活性污泥以一定比例进行混合,可显著改善脱水性能、降低药剂用量。

以单独投加阳离子聚丙烯酰胺为例,固定加药量,在含油浮渣中加入不同比例的过剩活性污泥,考察不同混合比例对脱水性能的影响。

表1 混合不同比例活性污泥的含油浮渣脱水情况混合比例10%20%30%40%脱水效果泥水未分离泥水分离,水质较清泥水分离明显,水质较清泥水分离,水质较浑浊从以上实验可以看出,含油浮渣混合20%-30%的活性污泥,可改善脱水性能,降低加药量。

炼油厂污泥处理脱水离心机的工作原理与维护

炼油厂污泥处理脱水离心机的工作原理与维护1 概述随着国家和中国石油集团公司对环保与节能减排工作的重视,各种含油污水的处理技术都受到中国石油各級分公司的高度重视和支持,为了进一步提高炼油厂安全环保减排工作,提高环保经济指标,宁夏石化公司在污泥干化项目中引进了2台奥地利安德里茨公司螺旋脱水离心机,卧螺离心机具有对物料适应性好、应用范围广、分离效率较高的优点。

2 炼油厂脱水离心机工作原理和特点宁夏石化公司炼油厂污泥干化岗位使用的脱水离心机的型号是D2 LLC 30 HP。

奥地利安德里茨公司离心脱水机主要由转轴、长轴、转子、转鼓、转筒、带空心转轴的螺旋输送器、差速器、驱动装置等组成。

它的工作原理是卧式离心机是通过高精度的平衡转轴,借助较高的离心力的作用加速固液的沉降分离,通过回转体-转鼓和螺旋的高速旋转使其内的固液混合物随之高速旋转形成液环并产生较高的离心力,通过此较高的离心力的作用加速固液的沉降分离,其中比重较重的固体颗粒沉降在液环的外圈,即沿转鼓的内壁形成泥环,通过螺旋与转鼓的差速由刮泥螺旋将泥推出回转体,液体环通过堰池口溢流出回转体之外。

D2 LLC 30 HP脱水离心机转子采用坚纳公司的专利技术-高性能转子,螺旋转子叶片采用中空式设计,降低了离心分离后的液体排出离心机时的阻力及行程;中空式设计使得固液分离的方向正好相反,大大地减少了对固体层的扰动。

离心机工作原理简图如图1所示。

3 炼油厂污泥干化处理流程概述由污水各处理工段来的污泥被收集到浮渣池内,通过泵被打到污泥罐中,通过螺杆进泥泵被打到二楼脱水离心机中,脱水后的污泥自二楼脱水离心机通过螺旋输送机送至一楼湿污泥仓,定期由专业公司拉出清理,滤液则回流至集水池,由泵再打入污水处理系统进行处理。

4 螺旋离心机运行常见的问题和解决方法如果离心机突然地振动,则可能因为停机时设备没有彻底冲洗,污泥在螺旋和转鼓之间堆积;停机时设备必须彻底冲洗,故障可立即排除。

油田钻井液卧螺离心机工作原理

油田钻井液卧螺离心机工作原理

油田钻井液卧螺离心机是钻井泥浆固控系统中的五级固相颗粒控制设备,是利用离心沉降分离原理对钻井液中的悬浮液进行分离。

钻井液离心机主要用于:平衡钻井液粘度及比重,回收钻井液中的重金石粉,节约钻井成本;主要分离钻井液中2~5μm,5~7μm的固相颗粒,是石油钻井,煤层气钻井,环保废旧泥浆处理领域的重要设备之一。

油田钻井液离心机工作原理:

钻井液离心机由两台电机驱动,主电机通过皮带带动转鼓及差速器外壳转动,辅电机经差速器变速后驱动螺旋。

这样使转鼓与螺旋同向旋转,且具有一定差转速。

利用离心沉降原理对钻井悬浮液进行分离,悬浮液由进料管经螺旋推料器中出液孔进入转鼓,在离心力的作用下固相颗粒被推向转鼓内壁,通过螺旋推料器上的叶片推至转鼓小端排渣口排出,液相则通过转鼓大端的溢流孔溢出。

如此不断循环,以达到连续固液分离的目的。

卧螺式浮渣分离离心机两相数值模拟

卧螺式浮渣分离离心机两相数值模拟朱明军;袁惠新;付双成;董连东【期刊名称】《化工进展》【年(卷),期】2015(000)002【摘要】Traditional decanter centrifuge is only used to separate heavy sludge rather than floating sludge. This research developed a two-phase numerical simulation on a decanter centrifuge in separating light solid floating sludge. The three dimension software Pro-E was used to build the 3D model. The computational fluid dynamics software Fluent was applied to analyze volume fraction distribution of the solid and liquid phase as well as the effects of operating conditions and fluid parameters on flow field and separation properties. The simulation was based on Euler multiple phase flow model and RNGk-εturbulence model in a multiple coordinate reference system. The simulation results showed that the decanter centrifuge can be used to separate high density and middle-coarse particles;the fluid settling lamination was obvious and water was in the inner side while floating sludge outside of cistern;there was little effect of rotation speed discrepancy on separation properties. Rotation speed discrepancy in the range of 30—70r/min was optimal. With the increase of the feed concentration,particles’ setting velocity and separation efficiency decreased. Low setting velocity for small particles resulted in less separation efficiency and coarse particles had higher separationcapabilities because of quick setting velocity.%传统的卧式螺旋卸料离心机只能分离沉渣,不能分离浮渣。

离心机有效处理含油污泥的问题分析与对策

离心机有效处理含油污泥的问题分析与对策炼油污水处理场的含油污泥是石化工业的主要污染源之一。

炼油厂的含油污泥主要来源于浮选加药产生的浮渣、生化系统的剩余活性污泥、隔油池池底泥等。

其含油量一般为8%~20%,含水率为60%~80%,且含有10%的固体物质(泥、砂、菌等)。

一般中小型炼油厂年产污泥上万吨,其中的有害物质和石油烃类,会随着雨水的冲刷严重污染土壤和水源。

乌鲁木齐石化公司炼油污水处理率达到了100%。

随着原油性质的变化,污水处理过程中产生的含油污泥的处理难度也随之增加。

用真空过滤机、板框压滤机等进行处理,都因为其粘度大,分离效果差;用传统的静置储存方法——待油泥、水分层后,将水用泵抽出回到污水系统再处理,剩下的含油污泥外运填埋处理——这种方式泥水分离时间长,分离效率低,分离后的含油污泥含水率高,占据着大量储存空间。

污泥堆放场往往已不堪重负。

如何有效安全地处理这些含油污泥,成为一个研究的课题。

乌石化公司净化水厂炼油工段经过几年的摸索实践,认为利用转筒式离心机进行含油污泥的脱水处理是一种能耗少、效果显著的方法。

1 转筒式离心机的工作原理1.1 离心分离的原理物体高速旋转,产生离心力。

在离心力场内的各质点,都将承受较其本身重力大许多倍的离心力。

离心力的大小取决于该质点的质量。

由于含水污泥中有比重大于1的污泥,有比重等于1的水及很少的比重小于1的污油,在离心力的作用下,这几种物质所受到的离心力也不同,质量大的污泥被甩到水的外侧,再通过一定的手段使它们分离,就使含油污泥中的水和污油得到脱除,大大减少了污泥的体积。

1.2 转筒式离心机的工作原理污泥从空心转轴的分配孔进入离心机,依靠转筒高速旋转产生的离心力分离固体。

螺旋输送器与转筒的旋转方向相同,但转速稍慢。

两者之间的速差,可将脱水污泥送出离心机,分离液则从另一端排出。

离心脱水可以连续进行。

1.3 工艺流程污水处理场产生的含油污泥先进到三渣池进行沉降脱水,浓缩后的含油污泥由泵打入污泥浓缩罐进一步沉降脱水,脱水后污泥由螺杆泵输送至离心机再次脱水分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 中国石化 上 海石 油化 工股份 有 限公 司环 境保 护 中心 ,05 0 204 )

摘 要 : 探 讨 了 卧 螺 离 心 机 的 转 筒 转 速 、 筒 与 螺 旋 输 送 器 之 间 的 速 度 差 和 可 调 叶 轮 直 径 等 运 行 参 数 对 转

含油 浮渣脱水 效果 的影 响 , 了最佳运行工 艺条件 。研究 了浮渣 的含水 率及含油量对 离心脱水效 果的影 确定 响, 结果表明 : 当浮渣含油量高于 1 L , 0g 时 固体 回收率可达到 8 % 以上; / 0 浮渣含水率 的变化对 固体 回收率

评 价离 心脱 水效 果 的主 要参 数 , 以干 泥含 水 率 而

3 1 离心机 运行 参数 对脱 水效 果 的影 响 .

试验条件 : 试验用含油浮渣含水率 9 . 1 5 8 %, 浮 渣含 油量 1 . / , 速 5 rm n 可 调 叶轮 直 87gL 差 / i ,

径 2 0m 离心 机进 料 量 7 5m / , 7 m, . h 絮凝 剂 用 量

2 分 析测 试

螺旋卸料沉降离心机( 简称 卧螺离心机 ) 因结构 紧凑 , 占地面积小 , 调节剂耗量少 , 处理效率高而

被 越来 越 多地应 用 于含油 污 泥处 理 J 。 卧螺 离心 机 的主要作 用是 将 固体从 液 体 中分 离 出来 。它 的工 作 原 理 是 : 加 了絮 凝 剂 的浮 渣 投

的影响不大。 关键 词 : 离心分 离 脱水 含 油浮渣 中图分类号 : Q0 1 8+ T 5 . 4 文献标识码 : A

文章编号 : 17 6 4—19 ( 0 8 0 0 4 —0 0 9 2 0 )3— 0 1 3

在炼 油厂 的含 油 污 水处 理 过 程 中 , 生 了 大 产 量含 油污 泥 , 要 以填 埋或 焚烧 等方 式加 以处 置 。 需

12 94年 Sebr 和 Rne研 制 出世 界上 第 1 vd eg id 台离 心机 以来 , 心机 的发 展非 常迅 速 , 中卧式 离 其

率, 用来 比较脱水效果 , 以获得离心机最佳运行参

数; ( ) 离 心 机 最 佳 运 行 条件 下 , 察 浮渣 组 2在 考 成对 离心 脱水 效果 的影 响 。

维普资讯

石 油 化 工 技 术 经 济

T c n lg e h oo y& E o o c n P to h mias c n mis i erc e c l

第2卷 4

第3 期

20 年 6 月 08

3 1 1 转 筒转速 ..

少 , 致 固体颗粒 的离心 沉 降不完全 。因此 , 导 在沉 降在 转筒 壁 上 的 固体 颗 粒 得 到 及 时输 送 的前 提 下 , 速尽 可能小 一些 , 差 以保证 干泥 含水率 处在较 低水 平 。 从 图 2可 以看 出 , 随着差 速 的增大 , 固体 回收 率 变化不 明显 , 明差 速 对 固体 回收 率 的影 响并 说

经 人 口管道 被送 人 锥 柱 形 转 筒 , 转 筒 内 以设 计 在

() 1 浮渣、 干泥含水率在 H 6 型卤素水分快 G3 速 测定 仪上 进行 测试 。 ( ) 浮物 含量 按 照 国家 标 准 G 19 1—8 2悬 B 10 9

在 A G一25型 电子 天平 上进 行测试 。 8 ( ) 类 含 量 按 照 国 家 标 准 G / 14 8— 3油 BT68 19 96在 J 9 1 K一 5 型红外测油仪上进行测试。

用气 浮法 处理含 油 污水 时产 生 的含油 污泥 主要 由 浮渣 和 池 底 油 泥 组 成 , 水 率 高 达 9 % ~9 % , 含 6 9

1 试验 方法

( ) 浮渣 进 料 组 成 一 定 的情 况 下 , 变 转 1在 改

需要进 行 脱水 处理

。

筒转速、 转筒与螺旋输送器之 间速度差 ( 以下简 称差 速 ) 可调 叶轮直 径 等 卧 螺离 心 机 运 行 参数 , 、 采集 干 泥和分 离 液样 品 , 试干 泥 、 离 液 的含 水 测 分

问题 进行 探讨 , 以期 改善 - 4 20 0 0 。

作者简介 : 俞卫军 , , 7 年 出生,99年毕 业于合 肥工业 男 1 7 9 19

大学k - 工艺专业。20 Y - 07年获得 华 东理 工大学动力 工程硕

士, 工程师 , 长期从 事污水处理 的研 究和管理工作。

3 结 果与讨 论

速度旋转 , 形成一个 同心液层。浮渣 中的固体颗

粒 在离 心力 作用 下 在 转 筒 壁 上 沉 积 , 旋 输 送 器 螺

以与转筒转速相异 的速度旋转 , 将分离 出的固体 推向转筒 的锥端 , 然后从排渣 口排出; 而分离液 中

的水和 油则分 别从 可 调 叶轮 和溢流 堰处 排 出 。 在 污泥处 理 系 统 中 , 常 用 固 体 回收 率 ( 通 干 泥 中 固体 质量 占污泥 中 固体 质 量 的百 分 比 ) 为 作

8 0L 9 /h。

作为 考核 运行 成本 的重 要参 数 。 由于含油 浮 渣 中的 固体 颗 粒 极 为 细 小 , 且 而 带有 电荷 , 其胶 体性 质稳 定 , 在采 用 卧螺离 心 机进

行脱水的情况下 , 固体 回收率和干泥含水率不稳 定。因此 , 有必要对含油浮渣 的卧螺离心机脱水

维普资讯

第2卷 4

20 年 08

第3 期

6 月

石 油 化 工 技 术 经 济

Te h lg & Ec n m isi to he c / c noo y o o c n Pe re m a s i

含 油 浮 渣 的卧螺 离 心 机脱 水 研 究