变位斜齿轮参数计算

变位齿轮计算公式

变位齿轮计算公式变位齿轮是一种特殊的齿轮传动装置,由于其特殊的设计结构,在很多工程领域中被广泛应用。

变位齿轮的计算涉及到很多参数和公式,下面将介绍1200字以上的变位齿轮计算公式。

1.变位齿轮的模数计算公式:变位齿轮的模数实际上是齿轮的基本参数之一,是计算齿轮尺寸和性能的重要依据。

模数的计算公式如下:m=(π*d)/(z+2)其中,m为模数,d为齿轮的总直径,z为齿数。

2.变位齿轮的齿宽计算公式:变位齿轮的齿宽决定了齿轮的受力和传动能力,齿宽的计算公式如下:bw = K * m其中,bw为齿宽,K为齿宽系数,m为模数。

3.变位齿轮的中心距计算公式:变位齿轮的中心距是指两个齿轮中心线之间的距离,中心距的计算公式如下:a=(m*(z1+z2))/2其中,a为中心距,m为模数,z1和z2分别为两个齿轮的齿数。

4.变位齿轮的齿数比计算公式:齿数比是指两个齿轮齿数的比值,齿数比的计算公式如下:i=z2/z1其中,i为齿数比,z1为主动齿轮的齿数,z2为从动齿轮的齿数。

5.变位齿轮的齿侧间隙计算公式:齿侧间隙表示两个齿轮侧面的距离,可以通过以下计算公式进行计算:cg = 0.25 * m * (z1 + z2) + c其中,cg表示齿侧间隙,m表示模数,z1和z2表示两个齿轮的齿数,c表示一个修正系数。

6.变位齿轮的分度圆直径计算公式:分度圆直径是指齿轮两齿间的直径,可以通过以下计算公式进行计算:d=m*z其中,d表示分度圆直径,m表示模数,z表示齿轮的齿数。

7.变位齿轮的螺旋角计算公式:螺旋角表示齿轮齿槽相对于圆柱面的旋转角度,可以通过以下计算公式进行计算:φ = tan^(-1)((cosα1/sinα1)+((z1+z2)/(2m*tanα1)))其中,φ表示螺旋角,α1表示变位齿轮的压力角,z1和z2分别表示两个齿轮的齿数,m表示模数。

8.变位齿轮的齿形因数计算公式:齿形因数是表示齿轮齿形的一个参数,可以通过以下计算公式进行计算:X = (2*m*(cosα1+cosα2))/(π*tan(α1+α2))其中,X表示齿形因数,m表示模数,α1和α2分别表示两个齿轮的压力角。

变位齿轮节圆直径计算公式

变位齿轮节圆直径计算公式变位齿轮是一种常见的机械传动装置,广泛应用于各个领域。

在设计变位齿轮时,需要计算节圆直径,以确保齿轮的正确运行。

本文将介绍如何根据变位齿轮的参数来计算节圆直径,并探讨其在机械传动中的重要性。

我们需要了解什么是变位齿轮。

变位齿轮是一种直齿圆柱齿轮,其齿形与普通直齿圆柱齿轮不同。

它的齿形曲线是由一个齿形参数来描述的,该参数通常用来衡量齿轮齿形的变化程度。

在变位齿轮中,齿形参数的变化会导致齿轮齿面的变形,从而实现变速或变位传动。

为了计算变位齿轮的节圆直径,我们需要知道以下参数:齿数、模数、压力角、齿宽等。

其中,齿数是指齿轮上的齿的数量,模数是指齿轮齿形的基本尺寸,压力角是指齿轮齿面与齿轮轴线之间的夹角,齿宽是指齿轮齿面的宽度。

根据变位齿轮的参数,我们可以使用以下公式来计算节圆直径:节圆直径 = 模数× 齿数 / cos(压力角)在这个公式中,模数和齿数是已知的参数,可以从设计要求或齿轮标准中获取。

压力角是变位齿轮设计中的一个重要参数,它的取值范围通常在20度到30度之间。

通过选择适当的压力角,可以平衡齿面接触性能和传动效率。

计算节圆直径的公式中还包含一个cos(压力角)的项,它是为了修正齿面的变形而引入的。

由于变位齿轮的齿面不规则,其受力情况也不同于普通直齿圆柱齿轮,因此需要对其进行修正,以确保齿轮的正常运行。

通过计算得到的节圆直径,可以确定变位齿轮的基本尺寸,并进一步进行设计和加工。

齿轮的基本尺寸包括齿高、齿根高、齿顶高等,这些尺寸对于齿轮的传动性能和寿命有着重要的影响。

在机械传动中,变位齿轮具有广泛的应用。

它可以实现多种传动比,提供灵活的传动方式,适用于各种不同的工况。

例如,在汽车变速器中,变位齿轮可以根据车速和发动机转速的变化,实现不同的传动比,以满足不同速度下的动力需求。

变位齿轮还广泛应用于工程机械、航空航天等领域。

在这些领域中,变位齿轮能够提供高扭矩、高传动效率的传动方式,满足复杂工况下的要求。

变位齿轮中心距计算公式【终于整全了】

目前手册上的跨齿数计算公式大都是近似的,有误差的,并非精确的计算公式,因而有时影响跨齿数的合理性。

就是那些精确的公式,它们在角度变位中也是有不足之处的。

而且至今在手册上似乎还未见到有斜齿精确的跨齿数计算公式。

有人说:“手册上的5.01800+'=n z k α不就是标准斜齿轮跨齿数精确的计算公式吗?”不,它算出的也是近似值(文章后面进行验证)。

笔者已退休多年,精力尚可,因而对此进行了研究、探讨,于是给出一个高度、角度变位都是情况良好的公式。

公式为:5.01)cos sin 2(+--'=παααzinv m xm W k k (用于直齿) (1)5.01)cos sin 2(+'--'=παααn n n n n n n inv z m m x W k (用于斜齿) (1)公式中的'k W 和'n W 当为高度变位直齿时, bKd xm d W 22)2(-+='; 斜齿时, b bn n n d m x d W βcos )2(22-+='。

当为角度变位直齿时, b k d xm d W 22)9.1(-+=';斜齿时, 。

cos )9.1(22b bn n n d m x d W β-+='上列公式中:d ——分度圆直径; b d ——基圆直径;m ——模数,斜齿时为n m ;z —— 齿数;___z '斜齿轮的假想齿数,ntinv inv zz αα=' ; ___α压力角,斜齿轮法面压力角为n αx —— 变位系数,斜齿时法面变位系数为n x ; ___bβ斜齿轮基圆螺旋角;k W '——直齿轮的公法线长度原始计算值 ; n W '——斜齿轮的公法线长度原始计算值 。

2、公式(1)的由来公式(1)是怎么来的?其实它的来历很简单,就是由公法线长度计算公式变换而来的。

公法线长度计算公式为 :[] sin 2)5.0( cos ααπαm x zinv k m W k ++-= (直齿) (2)[] sin 2)5.0cos n n n n n n n m x inv z k m W ααπα+'+-=((斜齿) (2) 将公式(2)中的k 移到等号左边,将k W 和n W 移到等号右边(且变为k W '和n W ')即为公式(1)。

变位斜齿轮满足公法线长度测量的有效齿宽的正确计算

变位斜齿轮满足公法线长度测量的有效齿宽的正确计算(102400) 北京煤矿机械厂 周万峰 摘要不论斜齿轮变位与否,测量公法线长度用的有效齿宽都用同一个公式(b>W kn sin B)计算是不合理的。

本文对此进行了剖析,并给出了正确的计算方法。

关键词变位斜齿轮公法线长度齿宽螺旋角1 公式b>W kn sin B只适用于标准斜齿轮,对变位斜齿轮是不适用的大家知道,测量斜齿轮的公法线长度时,轮齿必须有足够的宽度,否则公法线长度是无法测量的。

目前不论斜齿轮变位与否,满足公法线长度测量的有效齿宽的计算式都采用b>W kn sin B(1)式中W kn——斜齿轮的公法线长度B——斜齿轮分度圆螺旋角图2 输送量计算用断面图令oD=p=R cosH12oE=q=r cos H2则盘槽圆弧方程x21+(y1-p)2=R2(5)物料堆积圆弧的方程x22+(y2-q)2=r2(6)令l=R sin(H1/2)=r sin H2(即A o)则得物料断面面积A=R22sin H1+R2H12+2p R sinH12+r22sin2H2+r2H2+2qr sin H2(7)2.3 计算输送量将断面面积A与物料密度C及带速v相乘可得输送量Q=A C v(8)3 设计步骤从以上的分析计算可以看出,如果已知输送机的输送量(由用户提出)及所输送物料的特性,就能很快求出输送机的各种参数,如带宽、气室盘槽的圆弧半径等,从而完成整个输送机的设计。

具体步骤概括如下:(1)根据所输送的物料确定物料密度(t/m3)及物料堆积角,一般为5°~15°小于物料的安息角;(2)选择合适的带速。

(3)由式(8)求出断面面积;(4)再由式(7)求出带宽。

在输送量、输送距离、倾角、物料特性等已知条件下,确定了输送带带宽、带速后即可算出整机运行阻力、轴功率及应配置的电机功率,从而完成整机的设计。

作者简介 滕凯芝,33岁,工程师,毕业于上海交通大学机械系,曾从事气垫带式输送机的设计研究,现在《起重运输机械文摘》编辑部从事编辑工作。

齿轮变位系数计算公式

齿顶高ha=

0.664884418

齿根高hf=

0.76

齿顶圆直径da=

6.129768836

齿根圆直径df=

3.28

基圆直径db=

4.51052458

齿距p=

基圆齿距pb=

齿厚s=

1.431342774

基圆齿厚sb=

1.412247101

齿顶圆压力角αa= 42.62181966

顶圆齿厚sa=

端面重合度εa=

#NUM!

校验干涉

应满足

渐开线干涉

1

≧

小齿轮过渡曲线干涉

≧

由表2-11查 #NUM!

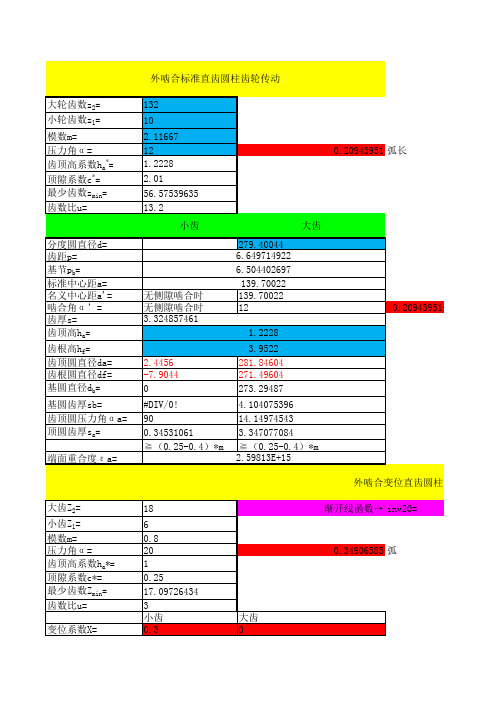

外啮合标准斜齿(人字齿)圆柱齿轮传动

大轮齿数z2=

9

小轮齿数z1=

9

法向模数mn=

1.5

法向压力角αn=

30

螺旋角β=

25

端面模数mt=

1.655066878

端面压力角αt=

32.49858487

法向齿顶高系数han*= 1 法向顶隙系数cn*= 0.25

1.743355127

1.622393438

27.87834641

0.295868875

直齿外齿轮

公法线长度

公法线长度的计算 Wk=

标准齿轮 9.70116265

直齿外齿轮 斜齿外齿轮

跨测齿数 公法线长度 跨测齿厚

k= Wkn= k=

5.055555556

直齿外齿轮

公法线长度 跨测齿数

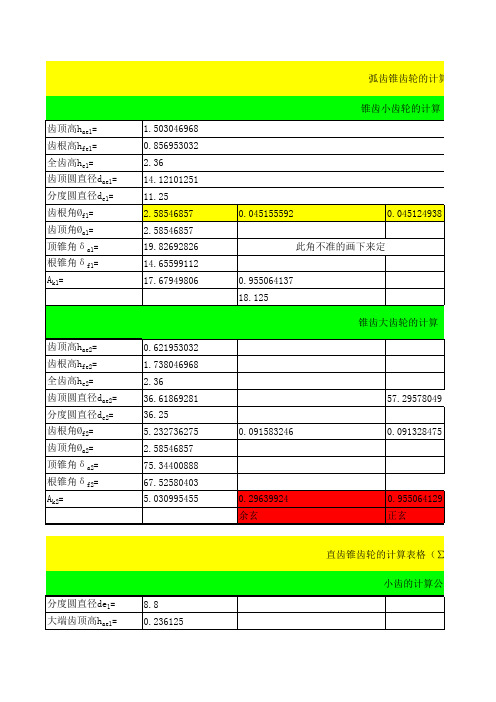

齿顶高hae1= 齿根高hfe1= 全齿高he1= 齿顶圆直径dae1= 分度圆直径de1= 齿根角Øf1= 齿顶角Øa1= 顶锥角δa1= 根锥角δf1= Ak1=

斜齿轮变位系数xn和xt

斜齿轮变位系数xn和xt

首先,我们来谈谈斜齿轮的法向变位系数xn。

法向变位系数xn 是描述斜齿轮齿廓曲线的参数,它表示了齿轮齿面在法向上的变形程度。

斜齿轮的啮合传动中,由于齿轮的啮合不是理想的点接触,齿轮齿面会有一定程度的变形,法向变位系数xn就是用来描述这种变形程度的。

xn的计算涉及到齿轮的模数、齿数、齿轮啮合角等参数,它对于斜齿轮的设计和分析具有重要的意义。

其次,切向变位系数xt也是斜齿轮传动中的重要参数。

切向变位系数xt描述了斜齿轮齿廓曲线在切向上的变形程度。

在斜齿轮传动中,由于齿轮的旋转运动和啮合,齿面也会有一定程度的切向变形,xt就是用来描述这种变形程度的。

xt的计算也涉及到齿轮的几何参数和啮合角等,它对于斜齿轮传动的性能分析和设计具有重要的作用。

综上所述,斜齿轮变位系数xn和xt是描述斜齿轮传动中齿轮齿面变形程度的重要参数,它们的计算和分析对于斜齿轮传动的设计和性能评估具有重要的意义。

在工程实践中,工程师们需要根据具体的传动要求和参数来计算和分析xn和xt,以确保斜齿轮传动的可靠性和性能。

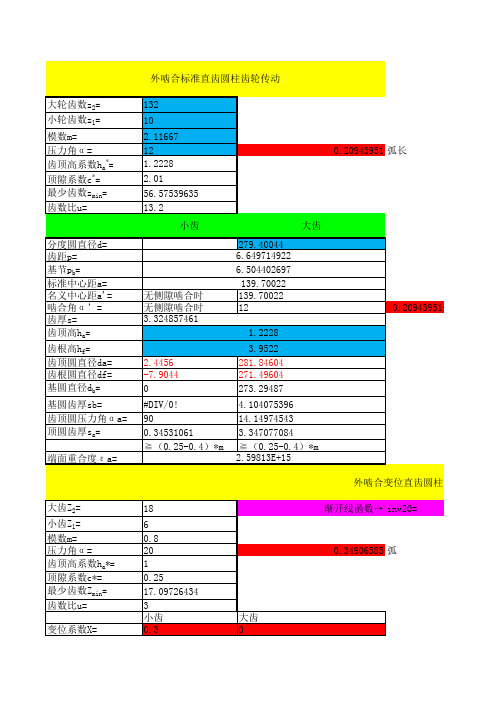

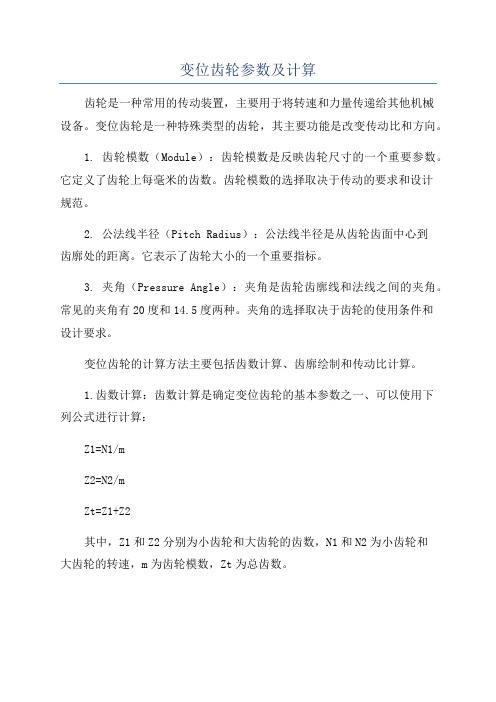

变位齿轮参数及计算

变位齿轮参数及计算齿轮是一种常用的传动装置,主要用于将转速和力量传递给其他机械设备。

变位齿轮是一种特殊类型的齿轮,其主要功能是改变传动比和方向。

1. 齿轮模数(Module):齿轮模数是反映齿轮尺寸的一个重要参数。

它定义了齿轮上每毫米的齿数。

齿轮模数的选择取决于传动的要求和设计规范。

2. 公法线半径(Pitch Radius):公法线半径是从齿轮齿面中心到齿廓处的距离。

它表示了齿轮大小的一个重要指标。

3. 夹角(Pressure Angle):夹角是齿轮齿廓线和法线之间的夹角。

常见的夹角有20度和14.5度两种。

夹角的选择取决于齿轮的使用条件和设计要求。

变位齿轮的计算方法主要包括齿数计算、齿廓绘制和传动比计算。

1.齿数计算:齿数计算是确定变位齿轮的基本参数之一、可以使用下列公式进行计算:Z1=N1/mZ2=N2/mZt=Z1+Z2其中,Z1和Z2分别为小齿轮和大齿轮的齿数,N1和N2为小齿轮和大齿轮的转速,m为齿轮模数,Zt为总齿数。

2.齿廓绘制:变位齿轮的齿廓是根据齿轮参数和齿轮轴心位置绘制出来的。

可以使用软件进行计算和绘制,也可以使用手动计算和绘图方法。

绘制齿廓时需要考虑齿轮的齿顶高度、齿根高度和齿廓曲线。

3.传动比计算:传动比是指变位齿轮传动时输出轴的转速与输入轴的转速之比。

可以用下列公式进行计算:i=Z2/Z1其中,i为传动比,Z1和Z2分别为小齿轮和大齿轮的齿数。

通过以上参数和计算步骤,可以确定变位齿轮的设计参数和计算结果。

齿轮的设计和计算是齿轮传动工程中的重要内容,合理的设计和计算可以保证齿轮传动的安全和可靠性。

齿轮变位系数公式

齿轮变位系数公式

齿轮是机械传动中常用的元件,齿轮传动的稳定性和可靠性是机械传动的关键之一。

在齿轮传动中,齿轮的变位系数是一个重要的参数,它可以反映齿轮传动的稳定性和可靠性等性能指标。

齿轮变位系数是指齿轮轴线之间的垂直距离与模数的比值,通常用符号ε表示。

齿轮变位系数的计算公式如下:

ε = (y1 + y2) / (2m)

其中,y1和y2分别表示相邻两个齿轮齿数之差的绝对值,m为模数。

该公式适用于所有齿轮传动类型,包括直齿轮、斜齿轮、圆弧齿轮等。

齿轮变位系数的计算可以通过手算和计算机辅助设计软件进行。

在手算时,需要准确测量齿轮的齿数和模数,并应用齿轮变位系数公式进行计算。

在计算机辅助设计软件中,可以直接输入齿轮参数,软件会自动计算齿轮变位系数。

齿轮变位系数的大小对齿轮传动的稳定性和可靠性有着重要的影响。

当齿轮变位系数太大时,齿轮传动会出现过载、振动等问题,影响传动系统的性能;当齿轮变位系数太小时,齿轮传动会出现接触不良、噪声等问题,同样会影响传动系统的性能。

因此,在齿轮设计

和选择时,需要合理地选取齿轮变位系数,以保证传动系统的稳定性和可靠性。

齿轮变位系数是齿轮传动中一个重要的性能指标,它的大小对传动系统的稳定性和可靠性有着重要的影响。

齿轮变位系数的计算公式简单易用,可以帮助工程师准确地计算齿轮的变位系数,从而保证传动系统的性能。

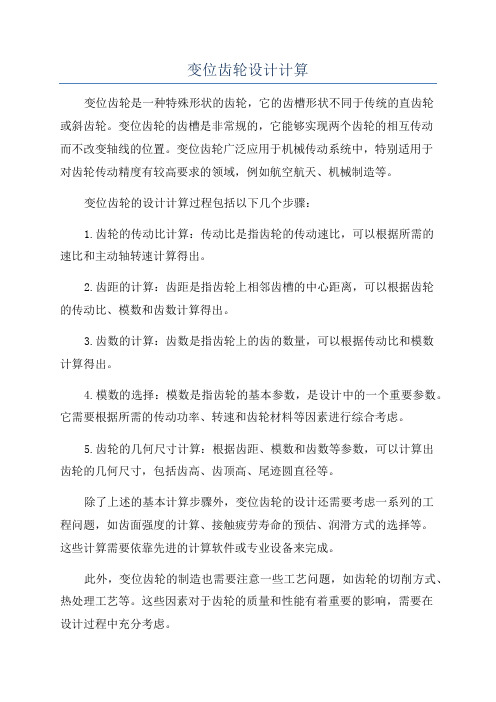

变位齿轮设计计算

变位齿轮设计计算

变位齿轮是一种特殊形状的齿轮,它的齿槽形状不同于传统的直齿轮

或斜齿轮。

变位齿轮的齿槽是非常规的,它能够实现两个齿轮的相互传动

而不改变轴线的位置。

变位齿轮广泛应用于机械传动系统中,特别适用于

对齿轮传动精度有较高要求的领域,例如航空航天、机械制造等。

变位齿轮的设计计算过程包括以下几个步骤:

1.齿轮的传动比计算:传动比是指齿轮的传动速比,可以根据所需的

速比和主动轴转速计算得出。

2.齿距的计算:齿距是指齿轮上相邻齿槽的中心距离,可以根据齿轮

的传动比、模数和齿数计算得出。

3.齿数的计算:齿数是指齿轮上的齿的数量,可以根据传动比和模数

计算得出。

4.模数的选择:模数是指齿轮的基本参数,是设计中的一个重要参数。

它需要根据所需的传动功率、转速和齿轮材料等因素进行综合考虑。

5.齿轮的几何尺寸计算:根据齿距、模数和齿数等参数,可以计算出

齿轮的几何尺寸,包括齿高、齿顶高、尾迹圆直径等。

除了上述的基本计算步骤外,变位齿轮的设计还需要考虑一系列的工

程问题,如齿面强度的计算、接触疲劳寿命的预估、润滑方式的选择等。

这些计算需要依靠先进的计算软件或专业设备来完成。

此外,变位齿轮的制造也需要注意一些工艺问题,如齿轮的切削方式、热处理工艺等。

这些因素对于齿轮的质量和性能有着重要的影响,需要在

设计过程中充分考虑。

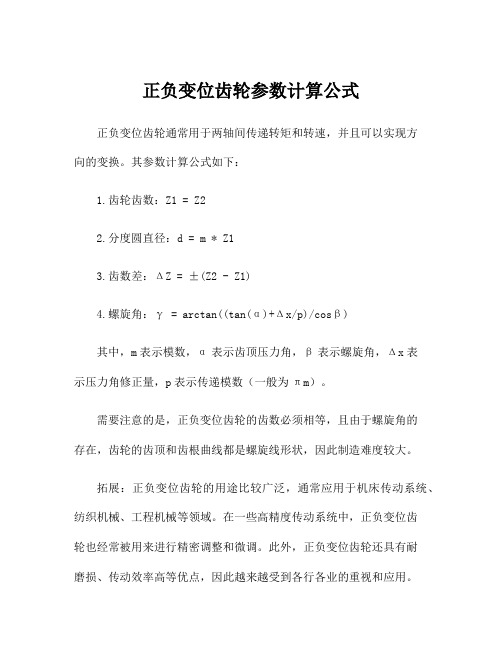

正负变位齿轮参数计算公式

正负变位齿轮参数计算公式

正负变位齿轮通常用于两轴间传递转矩和转速,并且可以实现方

向的变换。

其参数计算公式如下:

1.齿轮齿数:Z1 = Z2

2.分度圆直径:d = m * Z1

3.齿数差:ΔZ = ±(Z2 - Z1)

4.螺旋角:γ = arctan((tan(α)+Δx/p)/cosβ)

其中,m表示模数,α表示齿顶压力角,β表示螺旋角,Δx表

示压力角修正量,p表示传递模数(一般为πm)。

需要注意的是,正负变位齿轮的齿数必须相等,且由于螺旋角的

存在,齿轮的齿顶和齿根曲线都是螺旋线形状,因此制造难度较大。

拓展:正负变位齿轮的用途比较广泛,通常应用于机床传动系统、纺织机械、工程机械等领域。

在一些高精度传动系统中,正负变位齿

轮也经常被用来进行精密调整和微调。

此外,正负变位齿轮还具有耐

磨损、传动效率高等优点,因此越来越受到各行各业的重视和应用。

变位齿轮的计算方法

变位齿轮的计算方法

变位齿轮的计算方法包括以下几个步骤:

1. 确定传动比:根据所需的输出速比确定传动比。

例如,如果需要将输入齿轮的速度增加一倍,则传动比为2。

2. 计算总齿数:根据传动比和输入齿轮的齿数确定输出齿轮的齿数。

总齿数等于输入齿轮的齿数乘以传动比。

例如,如果输入齿轮有20齿,传动比为2,则输出齿轮应有40齿。

3. 确定齿轮模数:根据总齿数和齿轮的模数确定齿轮的模数。

模数是一个标准参数,可以在齿轮手册或标准表中查找得到。

4. 计算节圆直径:根据齿轮的模数和齿数计算节圆直径。

节圆直径等于模数乘以齿数。

5. 计算齿轮高度:根据齿轮模数,齿数和节圆直径计算齿轮高度。

齿轮高度可以根据标准表或公式计算得到。

6. 设计齿轮齿型:根据齿轮的模数,齿数和齿轮高度,选择合适的齿轮齿型。

常见的齿型有直齿、斜齿、渐开线齿等。

齿轮变位系数计算公式

端面基圆齿距pbt=

基圆螺旋角βb=

21.46902352

法向齿厚sn=

2.35619449

端面齿厚st=

2.599772973

端面基圆齿厚sbt= 2.474242055

法向基圆齿厚sbn= 2.3025682

端面齿顶圆压力角α

at=

27.87834641

端面重合度εa=

14.89560191 根据传动要求和齿数和由图2-1a 选得 0.040564012 13.65404495

1.743355127

1.622393438

27.87834641 0.295868875

直齿外齿轮 斜齿外齿轮

公法线长度 跨测齿数 公法线长度 跨测齿厚

公法线长度的计算

Wk= k= Wkn= k=

标准齿轮 9.70116265 5.055555556

直齿外齿轮

公法线长度 跨测齿数

Wk= k=

9.700915

1.570796327 1.616117505 #NUM! 1.299732823

0 0.337197611

0 60 0.582 62.5 28.58 -25 -26.75205269

8.995894626 8 9.396926208 3.141592654 2.952131434 1.570796327 1.336013929 #NUM! 1.217405061

齿顶高hae1= 齿根高hfe1= 全齿高he1= 齿顶圆直径dae1= 分度圆直径de1= 齿根角Øf1= 齿顶角Øa1= 顶锥角δa1= 根锥角δf1= Ak1=

1.503046968 0.856953032 2.36 14.12101251 11.25 2.58546857 2.58546857 19.82692826 14.65599112 17.67949806

斜齿轮参数计算

例:1.00244αfn =12°θ=90°βf1=βf2=16.5°法向模数m n m n =t fn /π=m s *cos βf m n =端面模数m s m s =m n /cos βf =t fs /πm s =z 1=z 2=法向分度圆压力角αfn tg αfn =tg αfs cos βf αfn =°端面分度圆压力角αfs tg αfs =tg αfn /cos βf αfs =°βf1=°βf2=°基圆螺旋角β0tg β0=tg βf *cos αfs sin β0=sin βf cos αfnβ0=°d f1=d f2=D e1=D e2=D i1=D i2=r 01=r 02=法向基节t jn t jn =m n *π*cos αfn t jn =端面基节t js t js =m s *π*cos αfst js =法向周节t fn t fn =π*m n t fn =端面周节t fs t fs =t fn /cos βf t fs =轴向齿距t fct fc =π*m s /tg βf=π*m n /sin βft fc =H=z*π*m s /tg βf =z*π*m n /sin βf H 1=H=z*π*m sH 2=齿顶高h e h e =m n ×f n h e =齿根高h i h i =m n ×(f n +c n )h i =齿高h h=h i +h eh=径向间隙c n m n m n ≤1 c n =h i -h e =0.35m n >1 c n =h i -h e =0.25齿顶高系数f n f n =1 短齿f n =0.8f n =中心距A 0A 0=(±d fi +d f2)/2A 0=引用齿数z y z y =z/(cos 3βf )=C M *z z y1=分度圆弧齿厚S fn S fn =m n *(π/2±2tg αfn *ξn )S fn =分度圆弦齿厚S'fnS fn =m n*z y *sin(90°/z y)S'fn1= 1.5707751361.910886825 1.23070582825.03077391Z2/TAN(βf2)*Ms=14.0837460916.500000000按d f1、d f =z×m n /cos βf 按已知β3.14159265412.218745620.2815125弧度=16.129478114斜齿圆柱齿轮和螺旋齿轮传动计算公式m n =z 1=z 2=名称代号公式122.3307739111.2677840212.00000000012.499506978弧度= 1.631.042948913弧度=73.50000000013.50377369弧度=0.209439510.218157552弧度=3.1988601236.874965650.2879793271.28281724螺旋线导程H265.472359513.106082570.353.27652064212.3511.06134831齿数z z=d f cos βf /m n r 0=d f *cos αfs /2齿根圆直径D i =d f -/+ 2m n ×(f n +c n )齿顶圆直径D e De=d f ±2m n f n分度圆直径d f 分度圆螺旋角βf cosβf =z×m n /d f基圆半径r 027.0307739116.1696439111.580668719.5572611c n*m n =1.353.0729413171.56992509227.22703495C M =10.35c n 取值c n 值由mz y2=174.5961156S'fn2=分度圆弦齿高h f h f=R ey -m n*z y/2*cos(90°/z y)h f=变位系数ξnξn=则S fn=m n*(π/2±2tgαfn*ξn)ξn=mn*π/2(Sfn-mn*π/2)k斜齿轮跨测齿数K 1.3201278490.8ξn=0.767055788=mn*π/2+mn*2*tgαfn*ξn(Sfn-mn*π/2)/mn/2/tgαfn1.5707963270.561203673注:凡有“±”或“+”符号的,上面符号用于外啮合齿轮,下面符号用于内啮合齿轮1.570796327px1q中心距A=19.5572653.761.2307058281.6648870270.739212816蜗杆轴向模数与蜗轮端面模数相等(d1+d2)/2=(q+z2)*m/2蜗杆轴向齿距=πm蜗杆直径系数=d1/m=z1/tanγ按C n0.6440495650.62997554 0.82156885。

齿轮变位系数计算公式

1.743355127

1.622393438

27.87834641

0.295868875

直齿外齿轮

公法线长度

公法线长度的计算 Wk=

标准齿轮 9.70116265

直齿外齿轮 斜齿外齿轮

跨测齿数 公法线长度 跨测齿厚

k= Wkn= k=

5.055555556

直齿外齿轮

公法线长度 跨测齿数

齿顶高hae1= 齿根高hfe1= 全齿高he1= 齿顶圆直径dae1= 分度圆直径de1= 齿根角Øf1= 齿顶角Øa1= 顶锥角δa1= 根锥角δf1= Ak1=

14.212488

齿根圆直径df=

11.14560191

基圆直径db=

12.5630209

法向齿距pn=

端面齿距pt=

5.199545947

法向基圆齿距pbn=

端面基圆齿距pbt=

基圆螺旋角βb=

21.46902352

法向齿厚sn=

2.35619449

端面齿厚st=

2.599772973

端面基圆齿厚sbt= 2.474242055

0.003117051

0.019 要查出,我没查,用时一定要

0.01

查

弧长

αa1

αa2

1.570796327 0.246959646

位直齿圆柱齿轮传动 0.014904

给定x∑求a' 0.320442451

αa1 0.743891086

αa2 0.479274389

inv20= invαa1= invαa2=

变位系数X=

18

6 0.8 20 1 0.25 17.09726434 3 小齿 0.3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

序号齿数模数压力角(°)螺旋角(°)法向齿顶高变位系数法向齿顶高系数法向径向间隙系数齿顶园直径节圆未变中心距变位中心距旋向

14761516.16667-0.7751.21.38298.7106293.6右

23061516.166670.621.21.38209.251187.4240.5108239.5808左

齿数和77

传动比1.6

14361516.16667-0.751.21.38274.0225268.6右

23361516.166670.6351.21.38228.1721206.2237.3873236.6973左

齿数和76

传动比1.3

14761516.16667-0.751.21.38299.0106293.6右

22961516.166670.6351.21.38203.184181.2237.3873236.6973左

齿数和76

传动比1.6

15861516.16667-0.7551.21.38367.668362.3右

22261516.166670.581.21.38158.7947137.4249.8814248.8314左

齿数和80

传动比2.6