无铅化技术与工艺

回流焊接工艺及无铅技术要求

回流焊接工艺及无铅技术要求回流焊接是一种常见的电子组装工艺,旨在通过在电路板上加热的同一区域内同时完成焊接和热残留的去除。

回流焊接工艺的目的是确保焊接质量,并尽量减少热应力对电子器件造成的损害。

无铅焊接是一种环保型的回流焊接工艺,旨在取代含铅焊料并减少对环境的污染。

下面将详细介绍回流焊接工艺和无铅技术要求。

回流焊接工艺通常包括以下几个步骤:预热、焊接、冷却和清洗。

首先是预热阶段,通过加热电路板上的焊盘和元件至预定温度,以准备焊接。

焊接阶段是回流焊接的关键步骤,焊盘和元件表面的焊膏会熔化并形成焊点。

在此过程中,需要控制好温度和焊接时间,以确保焊接的质量。

冷却阶段是将焊点迅速冷却至室温,以固化焊膏。

最后是清洗阶段,通过去除焊接过程中产生的流动剂和焊膏残留物,以使电路板达到可靠的电气和机械性能。

无铅焊接是对传统含铅焊接的替代方案,以减少对环境的污染和人体健康的影响。

无铅焊料通常使用锡和其他合金元素的组合,以替代传统含铅焊料。

由于无铅焊料的熔点较低和流动性相对较差,需要对回流焊接工艺进行调整。

以下是无铅焊接技术的一些要求:1.温度控制:无铅焊接的温度一般较高,通常在240-260摄氏度之间。

需要确保焊接区域的温度能够达到要求,并且在焊接过程中保持稳定。

2.施加力度:由于无铅焊料的流动性较差,需要增加施加于元件的重量,以确保焊盘和元件之间能够良好接触。

3.回流焊炉的设计:无铅焊接需要的温度较高,而焊炉的设计应考虑到这一点,以确保工艺的可行性。

4.元件的选择:无铅焊接对元件有一定的要求,不同的元件可能需要适用于无铅焊接的制造工艺。

5.环境和健康安全:无铅焊接强调环保和健康安全,需要遵守相关的法规和标准,并对焊接工艺进行有效的控制和监测。

总之,回流焊接是一种常见的电子组装工艺,无铅焊接是其环保型的变体。

为了确保焊接质量和减少环境污染,需要对回流焊接工艺进行调整,并且遵守无铅焊接技术的要求。

这些要求包括温度控制、施加力度、焊炉设计、元件选择以及环境和健康安全等方面。

浅析无铅焊接工艺技术

浅析无铅焊接工艺技术

无铅焊接工艺技术是一种环保型的焊接技术,相比传统的铅焊接技术,无铅焊接技术具有更低的环境风险和更高的可靠性。

无铅焊接工艺技术主要涉及材料选择、焊接参数优化和焊接质量控制等方面。

首先是材料选择。

在无铅焊接中,需要选择合适的无铅焊料。

常用的无铅焊料主要有无铅锡-铜焊料(SAC),其中锡主要起到占位元素的作用,铜主要起到增强弹性和降低熔点的作用。

针对不同的焊接应用,还可以选择无铅焊料的不同配方,以满足特定的工艺要求。

其次是焊接参数优化。

无铅焊接过程中,需要合理选择焊接参数,包括焊接温度、施焊速度、施加力度等。

焊接温度对焊接效果和焊接接头的可靠性有着重要的影响,一般要控制在适当的温度范围内,既不过热也不过冷。

施焊速度和施加力度也要根据具体工艺要求进行优化选择,以确保焊接接头的结构紧密,焊接质量良好。

最后是焊接质量控制。

无铅焊接工艺要求焊接接头具有高的可靠性和一致性。

为了确保焊接质量,需要对焊接过程进行严格的控制和监测。

常用的质量控制方法包括焊接过程监测、焊后检测和可靠性评估等。

焊接过程监测可以通过实时监测焊接参数和焊接接头的质量指标来掌握焊接过程的稳定性。

焊后检测可以通过金相检测、断裂测试等方法对焊接接头进行质量验证。

可靠性评估可以通过加速老化试验、可靠性预测等手段评估焊接接头的使用寿命和可靠性。

无铅焊料及相应工艺

如:日本所有大型消费类电子产品公司都在大量生产无铅电子产 品,推销时使用“绿色产品”作为竞争卖点。松下2019年推出 了微型CD播放机,包装上用一片绿色的树叶作为环保安全标志, 市场份额从4.7%增长到15%。

在市世场贸组竞织原争则下分,析同样也是市场准入门槛的环保法

从欧洲到日本、美国,都已先后把治理“电 子垃圾”作为当务之急。

控日本制电铅子的工使业协用会于2019年决定,主动在电子组装

中去除铅。目标是2019年50%电子产品无铅,2019 年完全无铅。

欧洲议会于2019年12月通过决议草案,在2019年7 月1日起开始全面禁止使用含铅电子焊料。

80年代初,美国立法禁止在汽油与管道焊接中使用 铅;1992年的Raid法案(尚未立法)中即包含了电 子组装中禁用铅。美国NEMI于2019年成立专门工 作组,目标是帮助北美公司在2019年启动无铅电子 组装,到2019年全面实现电子产品无铅。

无铅焊料的选用

将来不可能有一种所谓“标准”的无铅焊料, 几种不同的无铅焊料各有利弊,其选用取决 于产品和工艺的具体要求。

无铅焊料由于其填加成分价格较高,故其价 格明显高于锡铅焊料。

在选用无铅焊料时,要特别注意避开专利问 题。

1 )实需施要更无高铅的工焊艺温接度工艺主要相关问题 以回流焊为例:普通含铅焊膏的温度工艺窗口为208235 ℃,而无铅焊膏因为熔点高、润湿性差、回流时 自对位能力较差,其温度工艺窗口为242-262 ℃。

特殊用途 99.3Sn-0.7Cu, 96.5Sn-3.5Ag

日本:回流焊 ••Sn-(2-4)Ag-(0.5-1)Cu •

••

Sn-(2-4)Ag-(1-6)Bi •

有铅工艺和无铅工艺的区别

有铅工艺和无铅工艺的区别趋势首先我们来看看有铅和无铅的趋势,随着国际环保要求逐步提高,无铅工艺成为电子产业发展的一个必然过程。

尽管无铅工艺已经推行这么多年,仍有部分企业使用有铅工艺,但无铅工艺完全代替有铅这是一个必然的结果。

但是无铅工艺在使用方面有些地方也许还不如有铅工艺,所以我们以后要研究的是如何让无铅工艺更好地替代有铅工艺。

让rosh环保更广泛的普及,达到既盈利又环保的双赢目标。

现状当前国内许多大公司也没有完全采用无铅工艺而是采取有铅工艺技术来提高可靠性,在机车行业中西门子和庞巴迪等国际知名公司也没有完全采用无铅工艺进行生产,而是尽量豁免。

当前有许多专业也认为无铅技术还有许多问题有待于进一步认识,如著名工艺专家李宁成博士也认为当前的无铅工艺技术的发展还没有有铅技术成熟,如先前的无铅焊接采用的最多的Sn3Ag0.5Cu焊料合金,最近发现由于Cu的含量稍低,焊点可靠性有些问题,有人建议将Cu的质量分数提高到1%~2%,但是现在时常上还没有这种焊料合金的产品。

同时无铅焊接的电子产品的可靠性数据远远没有有铅焊接生产的电子产品丰富。

比较有铅工艺技术有上百年的发展历史,经过一大批有铅工艺专家研究,具有交好的焊接可靠性和稳定性,拥有成熟的生产工艺技术,这主要取决于有铅焊料合金的特点。

有铅焊料合金熔点低,焊接温度低,对电子产品的热损坏少;有铅焊料合金润湿角小,可焊性好,产品焊点“假焊”的可能性小;焊料合金的韧性好,形成的焊点抗震动性能好于无铅焊点。

无铅焊接工艺从目前的研究结果中摸索有可替代合金的熔点温度都高于现有的锡铅合金。

例如从目前较可能被业界广泛接受的“锡——银——铜”合金看来,起熔点是217℃,这将在焊接工艺中造成工艺窗口的大大缩小。

理论上工艺窗口的缩小为从锡铅焊料的37℃降到23℃。

实际上,工艺窗口的缩小远比理论值大。

因为在实际工作中我们的测温法喊有一定的不准确性,加上DFM的限制,以及要很好地照顾到焊点“外观”等,回流焊接工艺窗口其实只有约14℃。

无铅化挑战组装和封装材料

无铅化挑战组装和封装材料用镂板印刷或电镀制作的晶圆凸点,显示了无铅在倒装芯片和芯片级封装和组装领域的可行性。

无铅是90年代末期发自日本的信息,而今已经被欧洲联盟以严格的法律加以响应。

铅的毒性已经广为人知,人们虽然仍在争论电子元件中的铅是否真的对人类和环境造成威胁,但人们已经更为关注废弃的电子器件垃圾中铅的渗透并产生的污染。

另外,含铅器件的再利用过程中有毒物质的扩散也是一个关注的热点。

大多数可行的替换方案并不是类似于铅毒性的威胁,而是对环境的其它负面影响,例如,高熔点意味的高能耗。

当然,使用先进的设备和新的回流焊温度设置在某种程度上也许有可能得到高熔点低能耗的效果。

另外,如果用含银的材料来替代铅锡焊料,会产生另一个负面的对生态环境的影响,那就是需要大量开采和加工贵重的金属矿石。

立法规定最后期限历经了数年的磋商和议论之后,现在有25个欧洲联盟成员国,已经在执行禁止在电子器件中使用铅的法律。

2006年7月1月开始,所有用于欧洲市场的电子产品必须是无铅的,包括信息和通讯技术设备、消费类电子、家用电器等等。

该项法律也规定了多项例外。

用于服务器、存储器、以及特种网络设施的焊料,到2010前仍然可以含铅。

另外,含铅量超过85%的焊料也不在此项规定之列。

欧洲委员会还在启动一项针对更多免责的评估,比如用于高端PC处理器的倒装芯片封装的互连中的含铅焊料。

大多数这种互连是将高度含铅的C4焊球。

欧盟关于铅等危险物的限制原则是尽量替换铅,只有在“技术上无法替换”时才可以使用铅。

指令的适用范围有时定义得也不太明确。

例如,消费电子不可以用铅,而汽车电子可以,那么,汽车内的收音机怎么办?目前允许汽车收音机含铅,但是还有些类似情况仍然有待进一步裁决。

欧联的无铅法律将影响全球的电子产业,一来是由于供应链的全球化,再者也是由于在其它国家已经开始有类似的法律。

例如,中国已经提出了禁止同样物质的类似法律,而且最后期限也设定为2006年7月1日。

SMT无铅制程工艺要求及问题解决方案

一、锡膏丝印工艺要求1、解冻、搅拌首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。

2、模板不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。

3、刮刀硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。

4、刮刀速度\角度每秒2cm-12cm。

(视PCB元器件大小和密度确定);角度:35-65℃。

5、刮刀压力(图一)1.0-2Kg/cm2 。

6、回流方式适用于压缩空气、红外线以及气相回流等各种回流设备。

7、工艺要求锡膏丝印工艺包括4个主要工序,分别为对位、充填、整平和释放。

要把整个工作做好,在基板上有一定的要求。

基板需够平,焊盘间尺寸准确和稳定,焊盘的设计应该配合丝印钢网,并有良好的基准点设计来协助自动定位对中,此外基板上的标签油印不能影响丝印部分,基板的设计必需方便丝印机的自动上下板,外型和厚度不能影响丝印时所需要的平整度等。

8、回流焊接工艺回流焊接工艺是目前最常用的焊接技术,回流焊接工艺的关键在于调较设置温度曲线。

温度曲线必需配合所采用的不同厂家的锡膏产品要求。

二、回流焊温度曲线本文推荐的无铅回流焊优化工艺曲线说明(如图二):推荐的工艺曲线上的四个重要点:1、预热区升温速度尽量慢一些(选择数值2-3℃/s),以便控制由锡膏的塌边而造成的焊点桥接、焊球等。

2、活性区要求必须在(45-90sec、120-160℃)范围内,以便控制PCB基板的温差及焊剂性能变化等因数而发生回流焊时的不良。

3、焊接的最高温度在230℃以上保持20-30sec,以保证焊接的湿润性。

4、冷却速度选择在-4℃/s。

回流温度曲线如下:(图二)图二中红色曲线推荐对焊点亮度要求的客户回流曲线湿度变化说明:1、焊锡膏的焊剂在湿度升至100℃时开始熔化(开始进入活性时期),焊锡膏在活化区的主要作用是将被焊物表面的氧化层去掉,如果活性区的时间过长,焊剂会蒸发挥过快,也会造成焊点表面不光滑,有颗粒状。

SMT无铅化工艺

SMT无铅化工艺一.无铅焊料:与传统的含铅焊料相比,无铅焊料的原理就是由一些合金混合物来替代原有的铅,其特点就是这种合金的熔融温度要略高于含铅焊料。

以Sn/Ag合金为例,其熔融温度为221摄氏度,高于含铅焊料的熔融温度183摄氏度,而另一些无铅焊料Sn/Ag/Cu熔点为218摄氏度、Sn/Ag/Cu/Sb熔点为217摄氏度。

二.无铅焊接工具:无铅焊接工具与以往含铅焊接相比,生产设备方面不会有太多的改变,而对于返修工艺来说,将面临更大的挑战。

如前段无铅焊料中,已提及无铅焊料的原理就是由一些合金混合物来替代原有的铅,而这些合金材料的成分中Cu的使用最多。

Cu是易氧化物,其氧化物CuO2与Cu相比硬度降低,就如同氧化铁(铁锈)。

一旦无铅焊料中的Cu在焊接过程中焊接时间过长,就容易造成被氧化,最终会成为产品质量的缺陷。

由此可以得出结论,焊接过程越短,焊接质量就越为可靠!在目前市场上有多款面向于无铅焊接领域的烙铁,对此做出了一个实验以下是2个试验条件和结果:1. 4种烙铁头的温度都设在329Co,每个烙铁头连续完成10个焊点,每个焊点的温度达到同样的温度232Co时,完成下一个焊点。

当10个焊点都完成后,记录每种烙铁所用的全部时间如下:METCAL——150秒 PACE——204秒WELLER——245秒 HAKKO——316秒该试验表明,METCAL烙铁所用时间最短,说明其功率输出效率高,比HAKKO的速度快一倍以上。

2.如果使这4种烙铁都保持同样的焊接速度,即使每一个烙铁所用时间都保持在150秒,其它烙铁就必须升高烙铁头的温度,而METCAL烙铁仍维持329Co的温度不变:METCAL——150 秒——329 Co PACE——150 秒——349 CoWELLER——150 秒——380 Co HAKKO——150 秒——409 Co我们可以得出结论,Metcal SP200的升温速度比其它至少快25%,而比Hakko926ESD则要快一倍以上。

线路板装配中的无铅工艺应用规则

线路板装配中的无铅工艺应用规则无铅工艺是一种环保型的电子零件焊接技术,逐渐在线路板装配中得到广泛应用。

下面将介绍在无铅工艺中的一些应用规则。

首先,无铅工艺需要使用无铅焊膏。

无铅焊膏一般由锡、银和铜等金属合金组成,可以代替传统的含铅焊膏。

在选择无铅焊膏时,需要注意其熔点和流动性,以确保焊接质量。

其次,无铅工艺对线路板的贴片元件有一定要求。

贴片元件应采用无铅焊接引脚的型号,并且引脚焊接垂直于线路板表面。

此外,在无铅工艺中,首选的焊接方式是表面贴装技术(SMT),因为SMT可以更好地适应无铅焊膏的特性。

然而,对于一些无法采用SMT的特殊元件,可以考虑采用Through-hole技术,但需要注意保证焊接质量。

继续,无铅工艺中需要采取一些特殊措施以确保焊接质量。

例如,焊接温度和焊接时间要根据元件和线路板的要求进行调整,以避免焊接温度过高或焊接时间过长导致焊接不良。

此外,还需要注意焊接前对线路板和元件进行适当的清洗处理,以去除表面的污染物,确保焊接的可靠性。

最后,无铅工艺中需要对焊接后的线路板进行质量检测。

这包括进行外观检查,检查焊接是否均匀、焊点是否完整等;进行电性能测试,检测焊点的电阻、电容等参数;进行环境可靠性测试,以确保焊接的稳定性和耐久性。

总结起来,无铅工艺在线路板装配中的应用需要考虑选用无铅焊膏、合适的贴片元件、适当的焊接方式、调整焊接参数、进行清洗处理以及进行质量检测。

这些应用规则能够帮助我们实现环保电子装配,同时确保焊接的质量和稳定性。

随着环保意识的提高和全球环境保护政策的推动,无铅工艺在电子制造领域的应用逐渐成为主流。

无铅工艺相对于传统的含铅焊接工艺具有许多优势,比如环境友好、减少污染、提高焊接质量等。

因此,在线路板装配中,应用无铅工艺已经成为电子企业追求环保和高质量的重要举措。

首先,无铅工艺中的焊接材料是重要的考虑因素。

传统的含铅焊接工艺使用的是含有铅的焊锡合金,而无铅工艺需要使用无铅焊膏。

无铅工艺技术

无铅工艺技术

无铅工艺技术,又称为无铅制程技术,是一种利用无铅焊料进行连接的电子制造工艺。

无铅工艺技术的应用已经成为电子制造业的趋势,因为它具有环保、可靠性高和成本低等优点。

首先,无铅工艺技术相对于传统的有铅工艺技术更环保。

有铅焊料中的铅含量较高,使用有铅焊料进行生产会导致污染环境。

而无铅焊料中不含铅或者只含微量铅,因此使用无铅焊料可以减少对环境的污染,并符合全球环保要求。

其次,无铅工艺技术可以提供更高的可靠性。

铅在高温环境下容易发生氧化,导致焊点与焊盘之间的连接失效。

而无铅焊料不易发生氧化,因此可以在高温环境下保持良好的连接效果,提高产品的可靠性。

再次,无铅工艺技术相对于有铅工艺技术来说成本更低。

虽然无铅焊料的成本相对较高,但是无铅工艺技术可以实现自动化生产,提高生产效率,减少人工成本。

另外,由于无铅焊料的可靠性高,可以减少产品的修理和退货率,降低了售后服务的成本。

在无铅工艺技术的应用过程中,需要注意以下几个问题。

首先,无铅焊料的熔点较高,在焊接过程中需要控制好温度,以免损坏其他关键部件。

其次,无铅焊料的流动性较差,焊接过程中需要做好焊接头的设计,以确保焊料能够充分润湿焊盘和焊脚。

最后,无铅工艺技术需要与其他工艺技术相结合,如表面贴装技术和可靠性测试技术等,以确保产品的质量。

总的来说,无铅工艺技术是电子制造业的发展趋势,其环保、可靠性高和成本低等优点使其越来越受到关注和采用。

在应用无铅工艺技术的过程中,需要注意相关问题,以确保产品质量。

未来,随着技术的不断发展,无铅工艺技术将更加完善和成熟,为电子制造业带来更多的便利和机遇。

无铅焊接技术的工艺特点

1. 无铅焊接技术的工艺特点:电子产品制造业实施无铅化制程需面临以下问题;1)焊料的无铅化;2)元器件及PCB板的无铅化; 3)焊接设备的无铅化、焊料的无铅化.到目前为止,全世界已报道的无铅焊料成分有近百种,但真正被行业认可并被普遍采用是Sn-Ag-Cu三元合金,也有采用多元合金,添加In,Bi,Zn等成分。

现阶段国际上是多种无铅合金焊料共存的局面,给电子产品制造业带来成本的增加,出现不同的客户要求不同的焊料及不同的工艺,未来的发展趋势将趋向于统一的合金焊料。

(1)熔点高,比Sn-Pb高约30度;(2)延展性有所下降,但不存在长期劣化问题;(3)焊接时间一般为4秒左右;(4)拉伸强度初期强度和后期强度都比Sn-Pb共晶优越。

(5)耐疲劳性强。

(6)对助焊剂的热稳定性要求更高。

(7)高Sn含量,高温下对Fe有很强的溶解性2. 鉴于无铅焊料的特性决定了新的无铅焊接工艺及设备1)元器件及PCB板的无铅化在无铅焊接工艺流程中,元器件及PCB板镀层的无铅化技术相对要复杂,涉及领域较广,这也是国际环保组织推迟无铅化制程的原因之一,在相当时间内,无铅焊料与Sn-Pb的PCB镀层共存,而带来 "剥离(Lift-Off)"等焊接缺陷,设备厂商不得不从设备上克服这种现象。

另外对PCB板制作工艺的要求也相对提高,PCB板及元器件的材质要求耐热性更好。

2)焊接设备的无铅化(1)波峰焊设备:由于无铅焊料的特殊性,无铅焊接工艺进行要求无铅焊接设备必须解决无铅焊料带来的焊接缺陷及焊料对设备的影响,预热/锡炉温度升高,喷口结构,氧化物,腐蚀性,焊后急冷,助焊剂涂敷,氮气保护等。

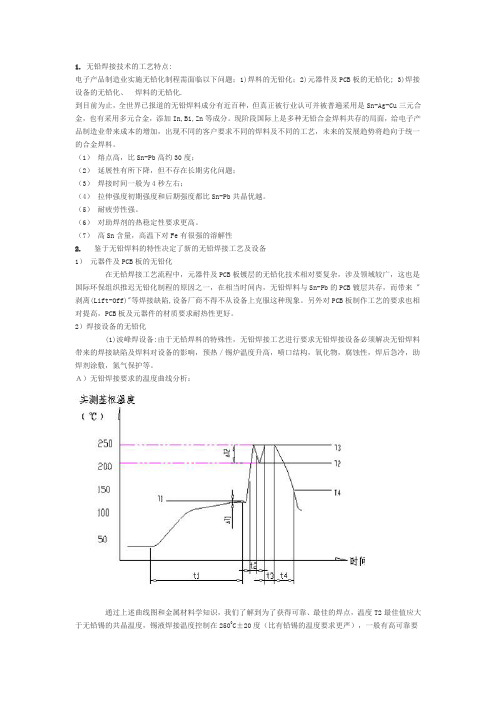

A)无铅焊接要求的温度曲线分析:通过上述曲线图和金属材料学知识,我们了解到为了获得可靠、最佳的焊点,温度T2最佳值应大于无铅锡的共晶温度,锡液焊接温度控制在2500C±20度(比有铅锡的温度要求更严),一般有高可靠要求的军用产品,△T<300C,对于普通民用产品,建议温差可放宽到△T2<50度(根据日本松下的要求);预热温度T1比有铅焊要稍高,具体数值根据助焊剂和PCB板工艺等方面来定,但△T1必须控制在50度以内,以确保助焊剂的活化性能的充分发挥和提高焊锡的浸润性;焊接后的冷却从温度T3(250度)降至温度T4(100~150度),建议按7~11度/S的降幅梯度控制;温度曲线在时间上的要求主要是预热时间t1、浸锡时间t2、t3及冷却时间t4,这些时间的具体数值的确定要考虑元器件、PCB板的耐热性及焊锡的具体成份等多方面因素,通常t1在1.5分钟左右,t2+t3在3~5S之间。

无铅工艺介绍

用类电子产品,都有它的身影。

SMT-Surface Mounted Technology came out in the 1960s, which is an advanced

technology serviced for circuit manufacturing, and from then it has been stronger which

模、高集成 IC 不得不采用表面贴装技术; More functions of the electronic products. The trend is that cosmically & high

integration IC adapts to the SMT and there is no insert-parts in IC so far. 3、产品批量化、生产自动化、生产企业为提高自身竞争力、满足客户需求,大力提高

产品质量及降低生产成本; The batch production, produces automatization, reduce costs, and improve the

quality are the ways to improve the self-competition power and satisfy the customers’ requires.

weigh of component is about 1/10 of the traditional insert-parts. The electronic cubage will

reduce about 60%~80% after adopting the SMT. 2、可靠性高、抗震能力强,焊接缺陷率底;

Байду номын сангаас

无铅工艺技术

无铅工艺技术无铅工艺技术,顾名思义是指在电子产品制造过程中,不使用含铅的焊料进行连接的工艺技术。

这一技术的出现,源于对环境保护的关注以及对人类健康的保护。

长期以来,焊接电子元件的常用方法是使用含铅的焊料进行连接。

然而,由于铅的毒性以及对环境的危害,各国纷纷开始禁止使用含铅的焊料。

因此,无铅工艺技术应运而生。

无铅工艺技术的主要特点是使用无铅焊料进行焊接。

与传统的含铅焊料相比,无铅焊料在焊接过程中需要更高的温度,但同时也具有更好的焊点可靠性和机械性能。

而且,它还可以降低焊接过程中的毒性和环境污染。

无铅工艺技术的应用范围非常广泛,几乎涵盖了所有的电子产品制造过程,包括电路板的制作、元件的安装和组装。

无铅工艺技术的推广不仅对环境具有积极的影响,还可以提高产品的质量和可靠性。

然而,要实施无铅工艺技术并非一蹴而就。

这一技术的推广需要企业改变传统的生产方式,并投入大量的资金进行设备更新。

同时,还需要对生产工艺和流程进行调整和优化。

因此,无铅工艺技术的应用还需要一个过程。

总之,无铅工艺技术是电子产品制造领域的一项重要技术。

它不仅可以保护环境,减少污染,还可以提高产品质量和可靠性。

作为电子产品制造企业,应积极推广和采用无铅工艺技术,为可持续发展贡献自己的力量。

无铅工艺技术自问世以来,已经成为电子产品制造领域的一项重要革新技术。

其主要原因是,含铅焊料在焊接过程中会释放出毒性物质,对操作人员的健康和环境造成严重危害。

特别是对于长期接触含铅焊料的工人,他们的体内可能会积累过量的铅,导致中毒的风险。

而无铅工艺技术的引入,不仅保护了工人和环境的健康,同时也提升了产品的质量和可靠性。

随着环境保护意识的提升以及国际法规的要求,越来越多的国家开始推行无铅工艺技术。

例如,欧盟于2006年开始实施RoHS指令,要求所有电子产品中的含铅物质限制在规定范围内,这促使了许多企业转向无铅工艺技术。

同样,美国、日本等国家也相继颁布了类似的法规。

无铅电子组装实施氮气保护焊接的工艺与作用

无铅电子组装实施氮气保护焊接的工艺与作用摘要自从欧盟执行《电器与电子设备废料指令》(WEEE)和《电器与电子设备所含有毒物质限制指令》(RoHS)以来,对于严重危害环境的有毒重金属以及有害物质,在电子产品中被严格限制使用,而锡铅合金焊料首当其冲被禁止使用。

电子组装业“绿色制造”的无铅化组装工艺,经过近5年的强势推行和技术探索,已然成为不可逆转的发展潮流,而今渐趋成熟且深入人心。

有研究资料及生产实践表明,无铅焊料的润湿性明显要弱于传统有铅焊料并更易于氧化,于是在氮气(Nitrogen)保护下进行无铅焊接已成为普遍技术之一。

那么氮气保护性焊接,在回流焊与波峰焊中实施的工艺与作用如何呢?下面我将对此展开探讨,并与大家分享本人的相关经验。

氮气(N2)保护在无铅焊接中的作用原理,主要是利用高纯度氮气的惰性特点,使焊接区域与空气隔开抑制氧化带来的不利影响,更好地保护了助焊剂在焊接过程中的活性,使无铅焊料具有更好的浸润力(Wetting Force)和流动性(F luent Ability),使焊接界面具有更好的可焊性,从而提高焊接品质的目的。

氮气保护性焊接作用广泛,比如有效地扩大焊接工艺窗口;减少空焊、空洞以及焊锡爬升不足等缺陷;避免基板或元器件的氧化发黄问题,等等。

氮气的来源主要有两种:购买罐装液氮而后使之汽化返原成常温气态氮,或者通过制氮机从空气中提取氮气直接供焊炉使用;现今最为流行的方式是通过变压吸咐(PSA)制氮技术来分离空气获取氮气。

具有氮气系统的无铅回流炉和波峰炉,它们的结构通常有别于早先对应的有铅空气焊炉,主要是前者对炉膛的气密性要求更为苛刻;其次废气排放系统不同,前者要求过滤掉助焊挥发物后,其中的部份氮气必需再次抽回到炉膛中以便循环利用,而后者的废气可能更多地被直接排放到室外。

不过近来制造的焊炉设备,多半是配置空气或惰性氮气焊接系统的,在选择设备时最好两者得以兼顾。

焊炉中氮气的循环回收利用,有利于减少氮气消耗降低生产成本。

无铅化PCB表面材料及工艺特点

修、运输装载难、对钎料具有选择性和焊点强度不 稳定。ENIG工艺中化学镀镍层(含磷/钴)厚度一般 控制在5μm,在400 ℃以下EN/Cu间的互扩散不会影 响界面结合强度,故热处理本身不会对EN/Cu结合强 度产生很大影响,其可靠性取决于随镍沉积的磷含 量。一般溶液根据含磷量可分为低P型(质量分数为 2%~4%),耐蚀性和耐酸性均差;中P型(质量分 数为4%~9%)耐蚀性好,但耐酸性差;高P型(质 量分数为10%~14%)耐蚀性和耐酸性均好。根据 失效模式可分为高P型(质量分数为>9.5%)和低P 型(质量分数为<9.5%)两种,磷浓度过低则可焊性 差,容易产生“黑盘”现象[7];磷浓度过高则增加热 应力,降低连接强度,易产生腐蚀。实际应用中, 许多文献都推荐质量分数为7%~8%。

数为99.99% 的金,具有柱状结构,它有极好的导电性和可焊性

1.3 I-Sn

I-Sn即浸锡,工艺流程一般为酸洗→微蚀→预浸

→浸锡→烘干。浸锡反应机理为锡金属离子与金属

铜作置换反应,在裸露铜面形成平整、光滑的锡金

图5 I-Sn表面镀层形貌

浸锡工艺镀层厚度控制能力不强,一般只达 15μm,库存寿命短。虽然纯锡与无铅钎料焊后不 存在IMC问题,但是焊盘与镀层之间的IMC厚度增 长快,影响保存寿命。薄的锡层对金属间化合物层 的生长及氧化很敏感,浸锡工艺中界面上形成的金 属间化合物一般为3μm,而锡层须有2μm厚度以 确保可焊性,故浸锡层厚度必须大于5μm,一般为 8μm~12μm。

质量分数为0.1%~2.5%,最好为0.5%~2.0%。低于 0.1%,就容易发生锡须而可能导致短路;高于2.5%, 镀层熔点就会超过300 ℃而难以进行良好焊接。

(a)针孔

(b)裂纹

图1 电镀工艺失控造成的质量问题

无铅化知识介绍

最新豁免清单

►8. 电触头中所含的镉及其化合物和镉电镀,不包括91/338/EEC 指令 (修改《关于限制特定危险物质及预制品销售和使用》的76/769/EEC 指令)所禁止的应用方案 9. 吸收型冰箱制冷系统中起反腐蚀作用的六价铬 ►9a. 十溴二苯醚在聚合体中的应用 ►9b .铅-铜轴承壳和衬套中的铅 ►11. 使用于顺应针联接系统中的铅 ►12. 使用于导热模块C型环中的镀层材料中的铅 ►13. 光学玻璃和滤光片中的铅和镉 ►14. 含有超过两个元素、用以连接插脚和微处理器包装的焊锡中的铅, 其中铅的含量应超过80%且小于85% ►15. 集成电路倒装晶片系统中用于连接半导体铸模和载波器的焊料中的 铅

1 大型家用电器 大型制冷器具、冰箱、冷冻箱、 其它用于食品制冷、保鲜和储存的大型器具、洗衣 机、干衣机、洗碗机、电饭锅、电炉灶、电热板、 微波炉、其它用于食品烹饪和加工的大型器具、电 加热器、电暖气、其它用于加热房间、床和座椅的 大型器具、电风扇、空调器具、其它吹风、换气通 风和空调设备

双指令管辖范围

企业一般应对方略

进行有害物质的含量测试 对有害物质的流向进行监控 完善内部管理系统 建立良好的供应商管理机制

一、进行有害物质的含量测试

第一组:完全禁用,立即实施:Cd、Pb、Hg、 Cr6+、PBB、PBDE 第二组:限制使用,第二步实施项目,根据情况制 定实施时间:PCBs、PCTs、PCNs、石棉、灭蚁 灵、HCFC/CFC、甲醛、PVC、有机锡、偶氮染料、 五氯苯酚 第三组:参考项目,根据实际情况实施: Sb、As、 Be、Co、Se、Tl、氰化物、苯系物、丙烯晴等

双指令管辖范围

7 玩具、休闲和运动设备 电动火车或赛车;手 持电子游戏机;电子游戏机;用于骑自行车、潜水、 跑步、划船等的测算装置;带有电子或电气元件的 运动设备;投币机 (8) 医用设备(被植入或被感染的产品除 外) 放射治疗设备;心脏用设备;透视装置;肺 呼吸机;核医疗设备;玻璃容器内诊断用实验室设 备;分析仪;冷冻机;生殖试验设备;其它用于探 察、预防、监控、处理、缓解疾病、伤痛的设备

OSP技术

OSP技术众所周知,在电子产品组装中,元(组)件与印制板的连接方法以焊料焊接为主。

自2006年7月1日以来,电子产品实施“无铅化”的指令——RoHS和WEEE,更是给世界电子产品制造业带来重大转变,即为了满足电子产品“无铅化”要求,PCB的表面处理方式必须进行重新开发、选用和评价。

OSP是印刷电路板(PCB)铜箔表面处理的符合RoHS指令要求的一种工艺。

PCB之OSP工艺,OSP是OrganicSolderabilityPreervative的简称,中译为有机保焊膜,又称护铜剂,英文亦称之Preflu某。

简单地说,OSP就是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜。

这层膜具有防氧化,耐热冲击,耐湿性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等);但在后续的焊接高温中,此种保护膜又必须很容易被助焊剂所迅速清除,如此方可使露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合成为牢固的焊点。

其实OSP并非新技术,它实际上已经有超过35年,比SMT历史还长。

OSP具备许多好处,例如平整面好,和焊盘的铜之间没有IMC形成,允许焊接时焊料和铜直接焊接(润湿性好),低温的加工工艺,成本低(可低于HASL),加工时的能源使用少等等。

OSP技术早在日本十分受欢迎,有约4成的单面板使用这种技术,而双面板也有近3成使用它。

在美国,OSP技术也在1997年起激增,从1997以前的约10%用量增加到2007年的45%。

这时,有机可焊性保护剂OSP,作为与HASL、ENIG、化学镀锡、化学镀银四种方法并列的、能够适应“无铅化”焊接的表面涂(镀)覆层,被PCB业界普遍寄予厚望。

2022年10月14日,由中国印制电路行业协会主办的2022OSP表面处理技术研讨会,吸引了华为、依利安达、深南电路、世运科技、博敏电子、华祥电路等众多PCB业内专家齐聚广州,探讨OSP前沿技术应用与发展趋势的相关课题。

OSP取代HASL成必然有机可焊性保护剂(OSP)又可称耐热预焊剂(preflu某)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

42Sn/58Bi

48Sn/58In 63Sn/37Pb(属有铅系) 三元或四元体系 95Sn/3.5Ag/1.5In 96.5Sn/3.0Ag/0.5Cu 95.2Sn/3.5Ag/0.8Cu/0.5In 91.8Sn/4.8Bi/3.4Ag 77.2Sn/20In/2.8Ag

139

118 183

主要缺点 合金熔点高、焊接温度高、 润湿性较差 合金熔点高、焊接温度高、 润湿性较差

Sn/3.5Cu

221℃

Sn/3.5Ag

217℃

合金熔点高、焊接温度高、 润湿性较差、成本较高 润湿性差、易氧化、脆性 机械强度低、易形成空洞、 脆性大

Sn/9.0Zn Sn/58Bi

198℃ 139℃

表3 无铅焊料与有铅焊料的比较

铅及其合金具有优良的机械、化学和电气特性,在PCB加 工、焊接与组装等领域广泛应用 废弃电子产品中的铅元素的污染在20世纪90年代前后充分 引起了人们的重视 美国首先提出了无铅工艺并相应制定了一个标准来限制电 子产品中的铅的含量 无铅化是目前和未来推动CCL材料、PCB生产和电子组装 等行业变革与发展的热点

第18章 无铅化技术与工艺

现代印制电路原理和工艺

LOGO

第18章 无铅化技术与工艺

1

2 3 4 5 6 的焊接

电子元器(组)件无铅化

实施无铅化对CCL的基本要求

实施无铅化对PCB基板的主要要求 电子产品实施无铅化的某些规范与标准

§1 电子产品实施无铅化的提出

§ 2 无铅化焊料及其特性

2.1 无铅化焊料的基本条件

⑴无铅焊料组成的合金低共(晶)熔点

⑵无铅焊料组成合金的可焊性

⑶无铅焊料的焊接点可靠性:

焊点焊料的耐热疲劳强度 焊点焊料的结合强度 金属间互化物(IMC)的影响 焊点焊接的完整性(润湿性的表现)

2.2 无铅焊料类型与主要特点

表1 无铅焊料的类型、合金组成和低共(晶)熔点

接时间和更快的冷却速度等,对热敏感大的元器(组)件、PCB基板

等都将带来新的考验与挑战。

3.2 无铅焊料合金的润湿性能

无铅焊料合金在高温熔融焊接时,由于表面张力比传统Sn-Pb焊 料来得大,因而其润湿性能较差,要求润湿时间更长

图2 传统Sn-Pb焊料与两种无铅焊料 的润湿时间与温度的关系

图1

传统63Sn/37Pb焊料和无铅SAC305焊 料的表面张力随温度变化情况

熔融态停留时间

60秒

焊料助焊剂 湿润时间

焊接时挥发大、稳定性差, 形成焊渣多 2秒 升温速度3℃/S;降温速度 6℃/S

焊接时稳定性好,挥发少,焊渣 也少 0.6秒

焊接温度曲线

升温和降温速度相同为3℃/S

焊点特性

抗热疲劳良好,但焊点不易 饱满、结合力较差、各 种缺陷多,可靠性较差

抗热疲劳较差,但焊点饱满、结 合力良好、各种缺陷少, 可靠性高

性能 类别 低共(晶)熔点 表面张力(达因/ 厘米) 熔融焊料与Cu面 接触角 焊接前预热温度 高温焊接温度 SAC305 217℃ 550(230℃);471.8 (240℃);460 (260℃) 44° 接近200℃ 250~270℃ 90秒 63Sn/37Pb 183℃ 470(230℃);396(240℃); 380(260℃) 11° 150℃左右 220~250℃ 备注 前者高出34℃,则焊接温度需提高20~ 40℃ 前者表面张力高出约80达因/厘米,则润 湿性较差,易生裂缝缺陷等 前者接触角大三倍,因此润湿性差,易 露铜等缺陷 前者预热高50℃左右,这对元器件和基 板皆不利 前者至少≥20℃,特别不利于元器件与 基材的可靠性(见下述各项) 前者不仅焊接温度高,而且停留时间长, 这也是对PCB基板和元器件造成损 害的重要原因 应开发大于260℃(或300℃左右)的助 焊剂体系 前者润湿性差,要延长高温焊接时间, 才能得到较满意的焊点 前者冷却速度太快,易造成焊点微裂缝、 气泡等

二元体系 95Sn/5Sb(锑) 低共(晶)熔点(℃) 238 回(再)流焊接温度(℃) 260~280

99.3Sn/0.7Cu

96.5Sn/3.5Cu 96.5Sn/3.5Ag 91Sn/9Zn 97In/3Ag

227

221 217 198 143

250~270

250~270 240~260 220~240 170~190

(2)是无铅焊料合金润湿性差,焊接需要有更高的焊接温

度、更长的高温停留时间和更快的冷却速度 (3)是无铅焊料焊接后的焊点(或焊接)的可靠性问题

3.1 无铅焊料合金的低共(晶)熔点

从目前的无铅焊料可实用性角度来看,大多数的无铅焊料合金组成

的低共(晶)熔点是很高的。现在最佳的SAC305低熔(晶)点为 217℃,比起传统的63Sn/37Pb有铅焊料的低共熔(晶)点(183℃) 高出34℃ 无铅焊料的焊接要求有更高的预热温度和焊接温度、更长的高温焊

3.3 无铅焊料焊接的可靠性

⑴无铅焊料的焊接点可靠性

无铅焊料的焊接点在抗热疲劳性能较优于传统Sn-Pb焊料外,其它的性 能皆劣于传统Sn-Pb焊料所形成的焊接点

无铅焊料形成的焊接点比起传统Sn-Pb焊料主要有如下不足与缺陷: 无铅焊接易于形成微空洞 微空洞的存在导致焊接处焊料与焊 盘虚(假)焊、剥离、断裂等现象 降低无铅焊料的表面张力、降低 铜表面粗糙度和提高清洁度有利 于减少微空洞。

前者虽耐疲劳强度良好,但表面张力大、 润湿性差等造成各种缺陷多

§ 3 无铅焊料的焊接

传统而通用的电子产品的焊接方法主要有三种:

波峰焊接、回(再)流焊接(红外焊接、热风焊接、汽相焊 接等)、手工焊接(现在还兴起激光焊接等)

目前无铅焊料的焊接还必须延续这些焊接方法,最关键的有三 大问题:

(1)是无铅焊料合金组成的低共(晶)熔点偏高

160~180

140~160 210~240

223 217 212 210 192

250~270 240~260 235~255 230~250 220~240

表2

二元体系无铅焊料的基本特性

无铅焊料合金组成 Sn/0.7Cu

低共(晶)熔点 227℃

基本优点 机械强度好、抗热疲劳 强度好、成本低 机械强度好、抗热疲劳 强度较好、成本较 低 机械强度好、抗热疲劳 强度较好 机械强度好 低熔点、润湿良好