精益 六西格玛 标准化工作 Standard Work

精益生产简介及六西格玛基本概念

精益生产简介及六西格玛基本概念精益生产,又称为精益制造或精益管理,是一种通过最大限度地提高价值流动而最小化浪费的生产管理方法。

它源自丰田生产系统(Toyota Production System,简称TPS),并在许多工业领域得到了广泛应用。

精益生产的核心理念是通过消除不必要的浪费来提高效率和质量。

浪费是指在生产过程中没有增加价值的活动或资源,包括过度生产、物料运输、库存积压、生产中断、不必要的运动、等待时间、物料损耗等。

精益生产强调以价值流动为导向,对生产过程进行分析和优化,以实现最大程度的价值创造和满足客户需求。

精益生产的实践依赖于一系列工具和方法,其中最著名的是六西格玛(Six Sigma)。

六西格玛是一种管理和改进方法,旨在减少变异性并提高过程的稳定性和可预测性。

它通过测量、分析和改进过程中的关键参数,来减少缺陷和误差的发生,以达到质量提升的目标。

六西格玛基本概念是“DMAIC”(Define-Define the problem, Measure-Measure the current process, Analyze-Analyze the data, Improve-Improve the process, Control-Control the process),它是六西格玛项目的基本步骤。

首先,定义阶段确定问题和项目目标,并与相关人员进行沟通。

其次,测量阶段收集和分析与问题相关的数据,以了解当前过程的性能。

然后,在分析阶段,利用统计工具和方法对数据进行分析,找出导致问题产生的根本原因。

接下来是改进阶段,通过实施改进措施,来消除根本原因并改善过程表现。

最后,在控制阶段,确保改进持久化,并制定适当的监控和控制措施,以防止问题再次出现。

总之,精益生产是一种以消除浪费、提高质量和效率为目标的生产管理方法。

它借鉴了丰田生产系统的经验,并结合了六西格玛等管理工具和方法。

通过精益生产的实践,企业可以提高竞争力、满足客户需求,并实现持续的改进和创新。

最新六西格玛之精益生产

六西格玛管理之精益生产六西格码质量管理方法对企业管理的作用在企业内部,规范的六西格玛模式项目一般是由称为“六西格玛模式精英小组”(Six Sigma Champion)的执行委员会选择的,这个小组的职责之一是选择合适的项目并分配资源。

一个公司典型的六西格玛模式项目可以是矫正关键客户的票据问题,也可以是改变某种工作程序提高生产率。

领导小组将任务分派给黑带管理人员们,黑带管理人员们再依照六西格玛模式组织一个小组来执行这个项目。

小组成员对六西格玛模式项目进行定期的严密监测。

六西格玛管理是获得和保持企业在经营上的成功并将其经营业绩最大化的综合管理体系和发展战略,是使企业获得快速增长的经营方式。

经营业绩的改善包括:①市场占有率的增加②顾客回头率的提高③成本降低④周期降低⑤缺陷率降低⑥产品/服务开发加快⑦企业文化改变六西格码管理对企业文化建设的作用六西格玛管理将对企业文化建设或改进产生很大的作用。

在分析一些成功企业,特别是处于顶层位置的企业文化建设方面的经验教训时发现,成功的企业在实施质量战略时,比别的企业多走了一步,那就是,他们在致力于产品与服务质量改进的同时,肯花大力气去改造他们与六西格玛质量不相适应的企业文化,以使全体员工的信念、态度、价值观和期望与六西格玛质量保持同步,从而创造出良好的企业质量文化,保证了六西格玛质量战略的成功。

西格码质量管理方法的流程六西格玛模式是一种自上而下的革新方法,它由企业最高管理者领导并驱动,由最高管理层提出改进或革新目标(这个目标与企业发展战略和远景密切相关)、资源和时间框架。

推行六西格玛模式可以采用由定义、度量、分析、改进、控制(DMAIC)构成的改进流程。

DMAIC流程可用于以下三种基本改进计划:①六西格玛产品与服务实现过程改进。

②六西格玛业务流程改进。

③六西格玛产品设计过程改进。

这种革新方法强调定量方法和工具的运用,强调对顾客需求满意的详尽定义与量化表述,每一阶段都有明确的目标并由相应的工具或方法辅助。

六西格玛介绍讲解

六西格玛介绍讲解六西格玛(Six Sigma)是一种质量管理方法,旨在通过减少缺陷和提高过程的一致性,实现业务流程的持续改进。

六西格玛方法被广泛应用于制造业和服务行业,以帮助组织提高质量、降低成本、提高效率,从而增强竞争力和客户满意度。

六西格玛是一种基于数据驱动的方法,其核心原理是通过收集和分析数据,识别并消除导致产品或服务质量不稳定的根本原因。

六西格玛追求的目标是使过程在六倍标准偏差范围内,即在一个百万次机会中只有不到3.4个缺陷。

这种近乎完美的质量水平被称为“六西格玛水平”,其所代表的质量水平较高,对于终端客户而言也是满意的。

六西格玛方法主要包括以下几个步骤:1.确定关键业务过程:要使用六西格玛方法改进一个过程,首先需要确定关键的业务过程,这通常是对组织最重要的过程或对顾客最有价值的过程。

2.测量当前性能:通过数据收集和测量,评估当前过程的性能水平,确定其存在的问题和缺陷,以便后续的改进工作。

3.分析数据:利用统计分析工具和技术,深入研究过程数据,找出导致质量问题的根本原因,确定改进的重点和方向。

4.改进过程:基于分析结果和数据,实施改进措施,消除存在的缺陷和问题,提高过程的性能和稳定性。

5.控制过程:通过建立监控机制和控制措施,确保改进后的过程可以持续保持在预期的水平,并避免出现新的问题和缺陷。

6.汇报和持续改进:将改进成果和数据结果向组织内部和外部汇报,同时继续监控和评估过程性能,寻找持续改进的机会,保持过程的稳定和持续改进。

六西格玛方法的核心技术工具主要包括以下几种:1. 流程映射(Process Mapping):通过绘制流程图和流程图,全面了解流程的各个环节和步骤,帮助识别可能存在的问题和改进的机会。

2. 因果关系分析(Cause and Effect Analysis):通过分析不同因素之间的关系和影响,找出导致问题和缺陷的根本原因,为改进提供决策依据。

3. 直方图和控制图(Histograms and Control Charts):通过制作直方图和控制图,对过程数据进行可视化分析,了解数据的分布和变化规律。

如何运用6西格玛工具提升标准化工作

如何运用6西格玛工具提升标准化工作在产品研制过程中,标准化管理者深深体会到标准的统一非常艰难,各系统、各产品有自己的研发系统、顾客单位,使用各自的标准、软件、规范。

为了从初始阶段就形成规范的标准化管理,从基础工作抓起,企业标准化工作中看似最简单,实际占有非常重要地位的一项重点工作——标准化检查,行业内俗称“标检”的常规工作,成为标准化发展管理工作中的一项重头戏!为了提高标检的工作质量,企业标准化管理团队成员专门利用六西格玛工具,收集了10 月份至12 月份的零件图样标检的数据,企业研发部门共出版了116 张产品零件图样,错误图样56 张,错误率达到48%,其中标准化漏检的有38 张,占错误图纸的68%。

造成图样返工,引起了顾客的抱怨。

而对于标检工作的失误,主要分为漏检和错检。

可是要通过什么方法来避免漏检,避免人为的一种失误呢?团队成员首先通过头脑风暴,得出标检工作必须的几个步骤,并统一认识,得出一个最优的标检流程。

流程中主要涉及到检查视图、检查材料描述、检查标注、核对图号、核对标准版次这五项步骤,再通过数据统计分析,根据CTQ 分解后得出的X 与这些步骤之间的贡献率和标检漏检的博拉图可以清楚的看出,企业标检工作中的“平均标检时间”和“标注项数”是关键X。

对于这一结论,我们还必须运用二进制逻辑回归的方法对这四个X 进行分析,如下所示,首先从图1 的分析可以看出,P=0.382>0.05,说明标检漏检与从事工作年限在统计上没有显著差异。

从图2的分析看出,P=0.003<0.05,说明标检漏检与标注项数在统计上有显著差异。

95%的置信区间的上、下限均>1,表示 1.32 的倍率确定,在统计上显著。

综合这些分析最终得出,公司标检工作中的"平均标检时间" 和" 标注项数" 就是我们要找的关键X。

由此可见,为了将标准化管理的基础工作、常规工作干好,标准化工作者不忽视任何细节,从小事抓起,充分利用六西格玛先进管理工具,让标准化工作为企业带去更多的便利!来源:天行健咨询。

6西格玛基本方法及工具应用

6西格玛基本方法及工具应用在6西格玛基本方法及工具应用的理论研究中,我们首先需要了解什么是6西格玛。

6西格玛是一种质量管理方法,旨在通过减少过程中的缺陷和变异来提高产品和服务的质量。

它基于一个名为“六西格玛”的统计学概念,表示在大量数据中,目标值(即期望值)与实际值之间的差异最小的程度。

6西格玛的目标是将这种差异降到最低,从而提高客户满意度和组织绩效。

为了实现这一目标,6西格玛方法包括了一系列基本步骤和工具。

本文将详细介绍这些方法和工具,并讨论它们在实际应用中的优缺点。

我们需要了解6西格玛的基本方法。

这些方法包括:1. 定义过程:在开始改进之前,我们需要明确要改进的过程。

这包括确定过程的目标、范围和关键成功因素。

2. 测量过程:为了评估过程的表现,我们需要收集有关过程的数据。

这可以通过直接观察、记录和分析过程的实际执行情况来完成。

3. 分析数据:收集到的数据需要进行分析,以确定过程中的缺陷和变异。

这可以通过使用统计工具和技术来完成,如均值、标准差、分布等。

4. 选择改进策略:根据分析结果,我们需要选择适当的改进策略。

这可能包括改变过程的设计、优化工作流程、提高员工技能等。

5. 实施改进:在选择了改进策略后,我们需要将其应用于实际过程。

这可能需要对员工进行培训、调整设备或重新设计工作流程。

6. 监控结果:在实施改进后,我们需要持续监控过程的表现,以确保所采取的措施有效。

这可以通过定期收集和分析数据来完成。

除了基本方法之外,6西格玛还包括一系列工具,用于辅助改进过程。

这些工具包括:1. 根本原因分析(RCA):通过对过程中的缺陷和变异进行深入分析,找出导致这些问题的根本原因。

这有助于我们采取针对性的措施,从而更有效地解决问题。

2. 流程图:流程图是一种可视化工具,可以帮助我们理解过程的各个阶段以及它们之间的关系。

通过绘制流程图,我们可以更容易地发现潜在的问题和改进点。

3. 控制图:控制图是一种统计工具,用于监控过程的稳定性和性能。

常用英文缩写

EBEA伊顿优秀业务体系评估-Eaton Business Excellence AssessmentEBEA伊顿优秀业务体系优秀大奖-Eaton Business Excellence AwardEBEC伊顿优秀业务体系认证-Eaton Business Excellence CertificateEBE伊顿业务优秀-Eaton Business ExcellenceEBS伊顿业务体系-Eaton Business SystemELSS伊顿精益六西格玛-Eaton Lean Six SigmaELS伊顿精益生产系统-Eaton Lean SystemEQS伊顿质量体系-Eaton Quality SystemEPWP伊顿理念与实践-Eaton Philosophy Work PracticesAPEX争取优秀业绩-Achieving Performance EXcellencePBA基于绩效的审核-Performance Based AssessmentSCU转向器-Steering Control UnitsPV优先阀-Priority ValvesLT交付周期-Lead TimeWIP在制品-Work in processOTD及时交货率-On Time DeliveryDOH库存天数-Days on handABCQ(PSEQ)- Preferred首选的, Standard标准的, Extended扩展的, Quote to order精益生产8大工具-VSM、5S、SW、TPM、SUR、差错预防、CFM、PULL新精益生产8大工具-VSM、5S、SW、TPM、SUR、物料流、问题解决、六西格玛工具精益生产8大浪费-等待、过度加工、运输、废品、库存、过量生产、多余动作、未被采用的创新(添加此条)物有其位,物在其位Place For Everything, Everything In It’s Place, All the Time5S-Sort(整理)、Straighten(整顿)、Shine(清扫)、Standardize(清洁、标准化)、Sustain(素养)VSM价值流程图-Value Stream MappingSW标准化工作-Standardized WorkTPM全面设备维护-Total Productive MaintenanceSUR快速换活-Set up ReductionCFM连续流动-Continuous Flow Manufacturing差错预防Error Proofing拉动生产Pull SystemEQS 16个方针-Management Review、Quality Training、Change Control Process、Processes to ID Special Characteristics、Eaton Internal Supplier PPAP/FAI、Supplier Quality Mgmt.、(P)FMEA、Process Control、MSA、Fresh Eyes Audit、Common Mfg. & Special Processes Audit、Process Capability Methods & Requirements、Control of Nonconforming Material、Performance Analysis and Improvement Process、Corrective and Preventive Action、Quality Alert SystemBSC平衡计分卡-Balanced ScorecardEPM企业绩效管理-Enterprise Performance ManagementPP利润计划-profit planSP战略计划-Strategic PlanBPI业务流程改进-Business Process ImprovementPIP业绩改进计划-Performance Improvement PlanSWOT-Strengths强项, Weakness弱势, Opportunities机会, Threats威胁KSI关键战略议题-Key Strategic IssuesKSO关键战略目标-Key Strategic ObjectivesCIF持续改进架构-Continuous Improvement FrameworkCI持续改进-Continuous ImprovementOpA运营审核-Operations AssessmentKOF关键运营要素-Key Operating FactorKOR关键运营结果-Key Operating ResultKPI关键业绩指标-Key Performance IndicationAPAC亚太地区-Asia PacificEMEA欧洲中东和非洲-Europe, Middle East, and AfricaFYI供你参考-For Your InformationYTD年初至今-Year To Date质量DPPM百万分比的缺陷率-Defective parts per millionFMEA失效模式和后果分析-Failure Mode and Effect AnalysisAPQP先期质量策划-Advanced Product Quality PlanningMSA测量系统分析-Measurement system analysisDOE试验设计-Design of ExperimentCAR纠正和预防措施要求表-Corrective Action RequestSQE供应商质量工程师-Supplier Quality EngineerCPK过程能力分析-Complex Process Capability index纠正措施程序-Corrective Action Processes设备校准Equipment Calibration纠正预防措施Corrective and Preventive Action ProcessesSPC统计过程控制-Statistical Process ControlTOPS解决问题小组-Team Oriented Problem SolvingQSP质量管理体系程序文件-Quality System ProcedureQM质量手册-Quality ManualQMS质量管理体系-Quality Management SystemMRB质量例会-Material Review BoardCQE注册质量工程师-Certified Quality EngineerQOS质量运营体系-Quality Operating SystemFTFR最终试验不合格率-Final Test Failure Rate8D-8 Disciplines (Structured team problem solving method)解决问题的8个步骤--成立团队、定义问题、采取遏制措施、根本原因分析、选择和验证解决方案、执行预防措施、采取预防措施、总结激励团队。

六西格玛标准

六西格玛标准六西格玛是一种管理方法,旨在通过减少缺陷和提高效率,提高组织的绩效水平。

它是一种以数据为基础的方法,旨在通过对流程进行改进,从而实现质量和效率的提升。

六西格玛方法最初是由摩托罗拉公司引入的,后来被通用电气公司和其他许多组织广泛采用。

六西格玛方法的核心是通过测量和分析,找出导致缺陷和浪费的根本原因,然后采取相应的措施进行改进。

六西格玛方法的核心是DMAIC模型,即Define(定义)、Measure(测量)、Analyze(分析)、Improve(改进)和Control (控制)。

在这个过程中,团队需要明确定义问题,收集相关数据进行分析,找出潜在的问题根源,并采取适当的措施进行改进,最后确保所做的改进能够持续有效地实施。

使用六西格玛方法有助于组织提高绩效水平。

首先,它能够帮助组织降低成本。

通过减少缺陷和浪费,组织可以节省成本,提高效率。

其次,六西格玛方法有助于提高客户满意度。

通过改进流程,提高产品和服务的质量,组织可以更好地满足客户的需求,提高客户满意度。

此外,六西格玛方法还有助于提高员工参与度。

通过团队参与改进流程,员工可以更好地理解组织的目标和价值观,增强团队合作意识,提高工作效率。

然而,要实现六西格玛方法所带来的好处,并不是一件容易的事情。

首先,组织需要有强烈的领导支持。

六西格玛方法需要领导层的支持和推动,只有领导层意识到改进的重要性,才能够有效地推动改进的实施。

其次,组织需要有一支专业的团队。

六西格玛方法需要有一支经验丰富的团队,他们能够熟练运用六西格玛工具和技术,找出问题的根源,并提出有效的改进方案。

最后,组织需要有一套完善的管理机制。

六西格玛方法需要有一套完善的管理机制,能够确保改进措施的有效实施,并能够持续地改进和监控流程。

在实施六西格玛方法的过程中,组织需要克服一些困难和挑战。

首先,组织需要克服员工的抵触情绪。

改变是一件困难的事情,员工可能会对改变产生抵触情绪,因此组织需要做好沟通和培训工作,帮助员工理解改变的重要性,并鼓励员工参与改进流程。

精益六西格玛理论篇(1)

精益六西格玛(LSS)的整合

流程改善的重点

六西格玛项目

精益六西格玛项目

精益项目

流程散布太大 太多的返工 质量低下 流程不受控 无法解释的流程飘逸 检验效果差

无法按时交付 客户纳期过长 产能问题 停线时间过长

更换周期过长 内部纳期过长 存货过多 经常性瓶颈 流程不增值工序

精益六西格玛理论篇(1)

流程改善工具

六西格玛方法和工具

精益六西格玛理论篇(1)

六西格玛方法和工具

项目定义的组成部分

1、商业案情 为什么要实施项目?

2、现状描述 3、项目范围

流程和产品牵涉到的方面,可以利用的资源

精益六西格玛理论篇(1)

项目定义的组成部分

3、主要衡量指标(Y) 4、预期财务效果及其影响

六西格玛方法和工具

精益六西格玛理论篇(1)

精益六西格玛理论篇(1)

六西格玛6大特点

□以客户为导向 □以流程为中心 □全员参与 □预防为主 □以项目为基础 □实际的财务效果

六西格玛的概述

精益六西格玛理论篇(1)

六西格玛的目标

脱离目标 Target (虽然精密但是不准确)

X

Sl

Su

偏重 保障

六西格玛的概述

与目标对象相比分散大 (虽准确但不精密)

六西格玛方法和工具

界定一个项目的八大步骤

1、确定顾客 谁收到流程输出?

2、定义客户的期望和需要 询问顾客 从顾客的角度想一想 对顾客的期望进行排序或安排优先级

精益六西格玛理论篇(1)

六西格玛方法和工具

界定一个项目的八大步骤

Critical to quality

3、针对这些期望,明确地规关定键提质供量给特客性户的结果

精益 六西格玛 标准化工作 Standard Work

目标:最高的质量,最低的成本,最短的交货期

Just-in-Time

准时生产

Jidoka

DMA I C

Continuous Flow连续流

Takt Time

节拍时间

Pull System

拉动系统

Stop and notify of abnormalities停止、通报变异

Separate man’s work and machine’s work 人机工作分离

DMA I C

What is Standard Work?

什么是标准化工作?

Key Questions for Lean Transformation

精益转变的关键问题

(This Session)

Do you have the right product families? 你是否有正确的产品族?

13

DMA I C

How Takt Relates to Standard Work节拍如何与标准化工作联系 Pace of Production = Pace of Sales生产步调=销售步调

Takt Time节拍时间

Standardized Work标准化工作

Pacemaker Pace of Sales Pace of Production

The objective is to create the most effective human workflow considering safety, quality and cost.目标是建立一个最有效的人性化工作流程,并且考虑到 安全、质量和成本。

The work is specified as to the content, sequence and timing which yields a predictable outcome. 工作内容、序列、时间安排被指定,并产生可预测的结 果。

六西格玛标准

六西格玛标准六西格玛标准是一种以质量管理为核心的管理体系,它通过对流程的改善和优化,以及对缺陷和浪费的最小化,来实现组织的持续改进和高效运营。

六西格玛标准源自于20世纪80年代的美国,最初是由摩托罗拉公司引入的,后来被通用电气公司和其他许多跨国公司广泛应用。

六西格玛标准的核心理念是通过数据驱动的方法,不断地提高流程的稳定性和准确性,以达到最大程度的客户满意度和最小程度的浪费。

它强调的是对问题的深入分析和持续改进,以及对员工的培训和激励,以确保组织内部的每一个环节都能够达到最佳状态。

在六西格玛标准中,有一些核心的概念和工具,例如DMAIC(定义、测量、分析、改进、控制)模型、统计分析、质量功能部署(QFD)、故障模式和效应分析(FMEA)等。

这些工具和方法都旨在帮助组织发现问题、解决问题,并且预防问题的再次发生。

六西格玛标准的实施对于组织来说是一项全面的变革,它需要领导层的坚定支持和全员的参与。

首先,组织需要明确目标和方向,确定关键的业务指标和客户需求,然后通过数据的收集和分析,找出流程中的瓶颈和问题点,制定改进计划并且执行。

在这个过程中,员工需要接受相关的培训,学习使用六西格玛的工具和方法,以及改变他们的工作习惯和思维模式。

六西格玛标准的最终目标是使组织的流程变得更加稳定和可靠,产品和服务的质量得到提升,同时也能够在成本和时间上实现节约。

通过六西格玛的实施,组织可以更好地满足客户的需求,提高竞争力,实现持续的增长和盈利。

总的来说,六西格玛标准是一种以数据为基础的管理体系,它通过对流程的改善和优化,以及对缺陷和浪费的最小化,来实现组织的持续改进和高效运营。

它需要组织全员的参与和领导层的支持,以及对员工的培训和激励。

通过六西格玛的实施,组织可以提高质量、降低成本,从而实现持续的增长和盈利。

六西格玛标准

六西格玛标准六西格玛是一种以数据为基础的管理方法,旨在通过减少缺陷和提高效率来改善业务流程。

它是一种以客户为中心的管理方法,可以帮助组织更好地满足客户需求,提高产品和服务质量,降低成本,提高生产效率。

六西格玛标准是一个组织采用六西格玛方法时需要遵循的一系列标准和规范,它包括了一系列的工具和技术,可以帮助组织实现持续的改善和创新。

首先,六西格玛标准强调数据驱动的决策。

在六西格玛方法中,数据是至关重要的,所有的决策都应该基于数据和事实。

通过数据分析,组织可以更好地了解业务流程中存在的问题和瓶颈,找到改进的方向和重点。

同时,数据也可以帮助组织评估改进效果,确保改进是可持续的。

其次,六西格玛标准注重过程的稳定性和可控性。

在六西格玛方法中,组织需要对业务流程进行全面的分析和评估,找出可能存在的变异因素和不稳定因素,采取措施确保业务流程的稳定性和可控性。

只有在业务流程稳定和可控的情况下,组织才能实现持续的改善和提高。

另外,六西格玛标准强调团队合作和沟通。

在六西格玛方法中,团队是推动改善和创新的关键。

组织需要建立跨部门的团队,共同参与业务流程改善和创新,通过团队合作和沟通,找到最适合组织的改进方案,并将其落实到实际操作中。

最后,六西格玛标准要求组织建立持续改善的文化。

在六西格玛方法中,改善不是一次性的事情,而是一个持续不断的过程。

组织需要建立改善的机制和流程,鼓励员工提出改进建议,持续地改进业务流程和提高绩效。

总的来说,六西格玛标准是一个帮助组织实现持续改善和创新的管理方法,它强调数据驱动的决策、过程的稳定性和可控性、团队合作和沟通,以及持续改善的文化。

通过遵循六西格玛标准,组织可以更好地满足客户需求,提高产品和服务质量,降低成本,提高生产效率,从而获得持续的竞争优势。

因此,六西格玛标准对于组织来说是非常重要的,它可以帮助组织实现持续的改善和创新,提高绩效,实现可持续发展。

万科精益六西格玛((Lean Six Sigma,简写为LSS)

精益六西格玛是一种集成了两种非常重要又相互补充的改进技术的综合方法论.精益六西格玛同时关注消除浪费和降低变异。

精益六西格玛是精益生产与六西格玛管理的结合,其本质是消除浪费。

精益六西格玛管理的目的是通过整合精益生产与六西格玛管理,吸收两种生产模式的优点,弥补单个生产模式的不足,达到更佳的管理效果。

精益六西格玛不是精益生产和六西格玛的简单相加,而是二者的互相补充、有机结合。

按照所能解决问题的范围,精益六西格玛包括了精益生产和六西格玛管理。

根据精益六西格玛解决具体问题的复杂程度和所用工具,我们把精益六西格玛活动分为精益改善活动和精益六西格玛项目活动,其中精益改善活动全部采用精益生产的理论和方法,它解决的问题主要是简单的问题。

精益六西格玛项目活动主要针对复杂问题,需要把精益生产和六西格玛的哲理、方法和工具结合起来。

传统六西格玛项目主要解决与变异有关的复杂问题,例如控制一个过程的产品一次通过率;而精益六西格玛项目解决的问题不仅包括传统六西格玛所要解决的问题,而且要解决那些与变异、效率等都有关的“综合性”复杂问题,例如不但要控制一个过程的产品一次通过率,还要优化整个生产流程,简化某些动作,缩短生产提前期,而且简化这些动作和过程变异的控制有直接联系。

通过实施精益六西格玛,组织流程可以在以下方面获得收益:∙减小业务流程的变异、提高过程的能力和稳定性、提高过程或产品的稳健性;∙减少在制品数量、减少库存、降低成本;∙缩短生产节拍、缩短生产准备时间、准确快速理解和响应顾客需求;∙改善设施布置、减小生产占用空间、有效利用资源;∙提高顾客满意度、提高市场占有率。

精益生产精益生产源于20世纪六、七十年代早期的丰田生产方式,在丰田经过多年不懈的努力取得巨大成功之后,美国研究机构对丰田生产方式进行研究分析之后提炼出了这种生产方式的精髓,那就是精益生产。

精益生产认为任何生产过程中都存在着各种各样的浪费,必须从顾客的角度出发,应用价值流的分析方法,分析并且去除一切不增加价值的流程。

精益生产基础知识普及

精益生产基础知识普及一、精益生产1、什么是精益生产•精益生产是通过消除浪费提高周转和降低所有流程(不管是制造流程还是服务流程)成本的方法•一套被证明是很好的工具和解决方案•以最快的速度➢降低所有商业流程中的成本➢通过消除浪费➢客户来定义价值,所有的改善是最大限度的为客户提供增值服务精益生产的方法告诉我们,不要做不能为客户增加价值的流程2、为什么要推行精益生产?•为客户增加价值•价值流动速度越快=成本越低•授权所有员工–每个人都要参与•通过精益改善,员工的工作氛围更好•大的改善比较容易做到,持续改善文化却比较难培养•推行精益生产将会取得持续渐进的业绩改善➢20%—40%的生产力提升➢20%—70%库存减少➢通过减少批量,降低5%—20%的生产不良➢对于按预测生产的库存品达到95%的可用率,对于按订单生产的产品95%—99%可以按时交货3、精益生产需满足的条件:人、机、物、料、法•人,要稳定➢员工离职率小于3%较好➢执行率,如计划完成率越高越好➢标准工时等•机,生产所试用的设备、工具等辅助生产设备➢设备综合效率(OEE)=设备产出时间/设备计划可用时间•物,指物料,半成品、配件、原料等产品用料➢准时交货率=准时交货的次数/总交货次数•料,➢合格的物料➢恰当的时间到达➢库存合理•法,法则,生产过程中所遵循的规章制度4、精益流程的特征•流动:流程按照一定的速度尽可能的持续流动,没有浪费•标准作业: 准确的描述每个动作的周期时间,客户需求时间,每个细节的工作顺序,手上零件的最低库存•通过消除浪费建立流动,建立作业标准。

➢浪费是不增加价值的活动–例如:任何消耗资源但是在客户的角度来看不增加价值的活动。

5、精益生产的衡量指标速度和浪费被认为是衡量精益项目的最主要的指标…•速度➢订货至交货时间—前置时间➢前置时间= 库存总量/平均的客户需求量•浪费➢周期流程效率等于增值时间和非增值时间的相比➢效率(%) = 增值时间/ 增值时间+非增值时间•节拍时间节拍时间=可用时间(秒)/客户需求量➢可用时间= 生产时间中可用于生产产品的时间➢客户需求量= 平均每天的需求二、识别八大浪费•过量生产–生产比需要数更多的产品•搬运–过多的搬运物料或者是产品•多余动作–没有产生附加价值的动作•等待–人员利用率不高•库存–里有很多物料,占用很多空间(通常象征另外一种浪费)•过渡加工–生产的产品质量超出客户期望的标准•返工–浪费很多资源,生产出来的不良,包括报废的不良和返修的不良。

精益六西格玛基础知识分享课件

精益六西格玛的核心是消除浪费、减少变异和持续改进,以实现卓越运营和最大化 客户价值。

精益六西格玛的起源和发展

精益生产起源于20世纪50年代的 日本丰田汽车公司,旨在通过消 除浪费和提高效率来降低成本和

提高质量。

制造业中的浪费和缺陷

精益六西格玛可以帮助制造业企业识别和消除生产过程中的浪费 和缺陷,提高生产效率和产品质量。

供应链管理

精益六西格玛可以优化供应链管理,减少库存和运输成本,提高交 货速度和客户满意度。

工艺流程改进

精益六西格玛可以分析工艺流程中的瓶颈和问题,提出改进措施, 提高生产效率和产品质量。

精益六西格玛在服务业的应用

从传统制造业向服务业等更多领域拓展

随着服务业的快速发展,精益六西格玛将逐渐向医疗、金融、教育等更多领域拓展,提高 服务质量和效率,满足日益增长的需求。

与其他管理方法融合发展

精益六西格玛将进一步与项目管理、敏捷开发、供应链管理、人力资源管理等其他管理方 法融合发展,形成更加完善、综合的管理体系,提高企业的整体竞争力。

持续改进

不断寻求改进机会并付诸实践, 以实现卓越运营。

团队合作

跨职能团队合作,共同解决问题 和实现改进。

尊重员工

尊重员工的想法和贡献,为员工 提供培训和发展机会。

质量第一

关注质量,追求零缺陷和持续改进。

数据驱动

基于数据和分析进行决策,以实 现科学和精确的管理。

PART 02

精益六西格玛的主要工具 和技术

鼓励听众积极参与精益六西格玛 的学习和实践,可以通过参加培 训课程、阅读相关书籍、参与实

际项目等方式进行。

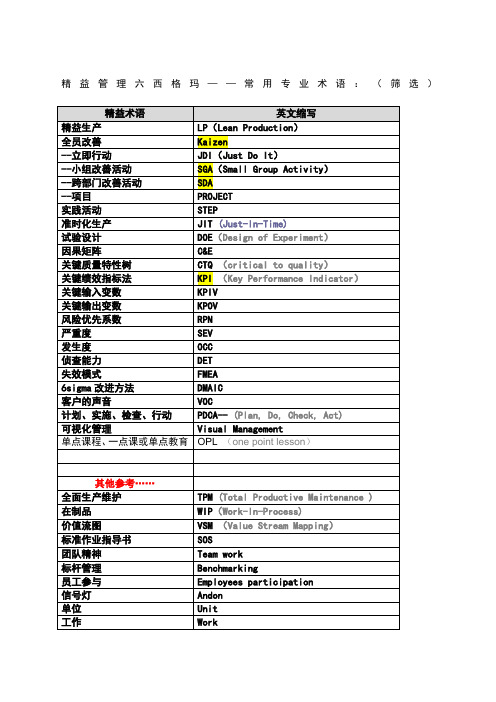

精益管理专业术语

精益管理六西格玛——常用专业术语:(筛选)什么是六西格玛西格玛(大写Σ,小写σ)是希腊文的字母,其小写“σ”在统计学中称为标准差。

在六西格玛方法中,用来表示过程的质量水平,其中4σ=6210 /百万,5σ=230/百万,6σ=百万。

一般企业的产品瑕疵率大约是3~4σ,以4σ而言,相当于每一百万个机会里有6210次误差。

如果企业不断改进流程,达到6σ的程度,即在一百万个机会里只找得出个瑕疪,这样的绩效已经近于完美。

六西格玛作为流程改进方法论,最早是由摩托罗拉公司的比尔·史密斯于1986年提出,于20世纪90年代通过通用电气公司的实践得以发展和完善。

它通过精确的数理统计和分析,找出影响质量的因素并解决问题,力求使产品和服务的质量接近6σ水平。

随着实践的经验积累,六西格玛现在已不仅仅是一个衡量业务流程能力的标准和业务流程优化方法,而是已经衍生成一套成体系的管理哲学,为企业提高绩效提供了一套行之有效的方法,因此为世界各地越来越多的现代企业所采用,并逐渐从制造业、服务业拓展到医院和政府部门。

实施六西格玛管理的好处主要表现在以下几个方面:——提升企业管理能力——提升企业产能——增加财务收益——节约企业运营成本——提高顾客满意度——改进服务水平——形成积极向上的企业文化Five Whys (五个“为什么”)当遇到问题的时候,不断重复问“为什么”,目的要发现隐藏在表面下的问题根源。

例如,一个关于机器故障停机的例子:1.为什么机器停止工作?机器超负荷运转导致保险丝烧断了。

2.为什么机器会超负荷运转?没有能够对轴承进行充分的润滑3.为什么没有给轴承充分的润滑?润滑油泵泵送不足4.为什么泵送不足?润滑泵的转轴过于陈旧,甚至受损发出了“卡嗒卡嗒”的响声。

5.为什么转轴会破旧受损?由于没有安装附加滤网,导致金属碎屑进入了油泵。

如果没有反复的追问“为什么”,操作员可能只会简单的更换保险丝或者油泵,而机器失效的情况仍会再次发生。

六西格玛的实施步骤

六西格玛的实施步骤简介六西格玛是一种管理方法和工具集,旨在提高组织的效率和质量。

它起源于20世纪80年代的美国,当时摩托罗拉公司引入了这种管理方法。

六西格玛侧重于减少变异和缺陷,通过统计分析和流程改进来提高产品和服务的质量。

六西格玛的核心思想六西格玛以客户为中心,追求完美的质量和极低的缺陷率。

它基于数据和受控过程,并依赖团队合作和持续改进。

六西格玛的核心思想可以概括为以下几点:1.确定客户需求:六西格玛注重从客户的角度来定义产品或服务的质量。

2.流程受控:通过数据和分析,六西格玛帮助组织了解和控制各个环节的过程,以提供稳定和可预测的结果。

3.统计分析:六西格玛使用统计分析方法来识别并解决潜在的问题和缺陷。

4.优先级管理:六西格玛帮助组织将精力集中在最具影响力和高优先级的问题上,以实现最大的改进效果。

5.团队合作:六西格玛鼓励组织内外各层次的员工共同参与和合作,通过集思广益来解决问题。

6.持续改进:六西格玛强调持续改进的文化,通过不断研究和创新来实现组织的长期成功。

六西格玛的实施步骤六西格玛的实施过程可以分为五个主要步骤,每个步骤都有明确的目标和方法。

这些步骤是:步骤一:定义(Define)在这个步骤中,目标是明确项目的范围和目标,并与组织的战略目标相一致。

下面是定义阶段的一些关键活动:•确定项目的目的和重要性。

•确定项目的范围和限制。

•制定项目的关键绩效指标(KPI)。

•识别项目的关键利益相关方。

步骤二:测量(Measure)在这个步骤中,目标是收集和分析与项目相关的数据,以便了解当前的绩效水平和问题的根源。

下面是测量阶段的一些关键活动:•收集和整理与项目相关的数据。

•使用统计工具和方法来分析数据。

•识别可能导致问题和缺陷的关键因素。

•确定当前绩效水平和目标绩效之间的差距。

步骤三:分析(Analyze)在这个步骤中,目标是找出导致问题和缺陷的根本原因,并确定改进的机会。

下面是分析阶段的一些关键活动:•使用统计方法和数据分析来确定问题的根本原因。

精益六西格玛简介Lean-Six Sigma introduction

6,210

233 3.4

DPMO: Defects Per Million Opportunities

一个感到不满意的顾客将会把他不愉快的经 历告诉9-10个人,甚至更多的人。即使问题不 是很严重。 如果问题处理的很满意,这个顾客也只会告诉 5个人。 31%遇到服务问题的顾客从没有投诉记录。因 为他们觉得太麻烦,没有简单的沟通渠道,或 因为他们相信没有人会关心此事。 在这31%中,只有9%的顾客会继续同这家公司 做业务。

顾客角度的Six Sigma质量是?

此三批产品给顾客 造成的平均损失:

0 1 2 3 4 5 6σ

顾客角度的Six Sigma质量是?

691,462 DPMO

308,537 DPMO 66,807 DPMO 6,210 DPMO 233 DPMO 3.4 DPMO

1

2

3

4

5

6

DPMO: Defects Per Million Opportunities

优化VA 防止VA转化为NVA

企业经营的三个问题

VISION

• Want To Do

PASSION

• What To Do

ACTION

Methodology Tools

• How To Do

BSC的企业运营中的应用

LSS在企业运营中的应用

公司战略地图

各部门BSC 及目标指标

运用“最弱环节/少数根 源法则”去改善„„

落实解决方案 流程整合&标准化 确定问题,量化现状 设定目标,发起项目

CONTROL

控制

DEFINE

定义

IMPROVE DMAIC 改善 MEASURE

6个西格玛的具体做法

6个西格玛的具体做法6σ质量管理方法6σ管理法是一种统计评估法,核心是追求零缺陷生产,防范产品责任风险,降低成本,提高生产率和市场占有率,提高顾客满意度和忠诚度。

6σ管理既着眼于产品、服务质量,又关注过程的改进。

“σ”是希腊文的一个字母,在统计学上用来表示标准偏差值,用以描述总体中的个体离均值的偏离程度,测量出的σ表征着诸如单位缺陷、百万缺陷或错误的概率性,σ值越大,缺陷或错误就越少。

6σ是一个目标,这个质量水平意味的是所有的过程和结果中,99.99966% 是无缺陷的,也就是说,做100万件事情,其中只有3.4件是有缺陷的,这几乎趋近到人类能够达到的最为完美的境界。

6σ管理关注过程,特别是企业为市场和顾客提供价值的核心过程。

因为过程能力用σ来度量后,σ越大,过程的波动越小,过程以最低的成本损失、最短的时间周期、满足顾客要求的能力就越强。

6σ理论认为,大多数企业在3σ~4σ间运转,也就是说每百万次操作失误在6210~66800之间,这些缺陷要求经营者以销售额在15%~30%的资金进行事后的弥补或修正,而如果做到6σ,事后弥补的资金将降低到约为销售额的5%。

为了达到6σ,首先要制定标准,在管理中随时跟踪考核操作与标准的偏差,不断改进,最终达到6σ。

现己形成一套使每个环节不断改进的简单的流程模式:界定、测量、分析、改进、控制。

★界定:确定需要改进的目标及其进度,企业高层领导就是确定企业的策略目标,中层营运目标可能是提高制造部门的生产量,项目层的目标可能是减少次品和提高效率。

界定前,需要辨析并绘制出流程。

★测量:以灵活有效的衡量标准测量和权衡现存的系统与数据,了解现有质量水平。

★分析:利用统计学工具对整个系统进行分析,找到影响质量的少数几个关键因素。

★改进:运用项目管理和其他管理工具,针对关键因素确立最佳改进方案。

★控制:监控新的系统流程,采取措施以维持改进的结果,以期整个流程充分发挥功效。

6σ管理的实施程序辨别核心流程和关键顾客随着企业规模的扩大,顾客细分日益加剧,产品和服务呈现出多标准化,人们对实际工作流程的了解越来越模糊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6

Why Standardized Work ?为什么要标准化工作?

Eliminate Waste. 消除浪费

3

DMA I C

Lean6Sigma Phases精益六西格玛的阶段

This module is most applicable to the DMAIC phases of

改进阶段

ANALYZE and IMPROVE这个模块最适合DMAIC的分析和

Define

Control

Measure

Improve

Heijunka

均衡化

Standardized Work

标准化工作

Stability稳定性

Kaizen

改善

The Toyota Production System

丰田生5 产系统

What is Standardized Work ?什么是标准化工作?

DMA I C

An effective and orderly method of producing without waste. 一个没有浪 费,并且是有效和有序的生产方法

目标:最高的质量,最低的成本,最短的交货期

Just-in-Time

准时生产

Jidoka

DMA I C

Continuous Flow连续流

Takt Time

节拍时间

Pull System

拉动系统

Stop and notify of abnormalities停止、通报变异

Separate man’s work and machine’s work 人机工作分离

DMA I C

1. What is the takt time at the pacemaker?什么是节拍点的节拍时间Can the equipment support takt time?设备是否能支持节拍时间?

2. What is the Interval?间隔是什么? 3. How will we level the load into the factory? 如何使工厂负荷平衡? 4. How will we connect the processes? 如何连接过程? 5. How will we create standard work for the mix?如何为 混合建立标准工作? 6. How will we create pitch at the pacemaker?如何在节拍点是建立定拍节距? 7. How do we deal with changes in customer demand?如何处理客户要求的变

内部测试

பைடு நூலகம்

•Self diagnostic自我诊断

Part A

Finisher #101

Assembly #212

Ship

Are the

#2 Connections连接 •Clear, direct & binary清楚、直接和 •Includes human, material and 料in和fo信r息ma联t系ion connections 包括人、材

•Use scientific method使用科学的方法 •Immediate

You, Me, Now

Operator

Team Leader

Help Chain帮助链

Operators 操作者

Operators

Operators

Team Leader

小组领导

Group Leader

团队领导

Team Leader

The objective is to create the most effective human workflow considering safety, quality and cost.目标是建立一个最有效的人性化工作流程,并且考虑到 安全、质量和成本。

The work is specified as to the content, sequence and timing which yields a predictable outcome. 工作内容、序列、时间安排被指定,并产生可预测的结 果。

2002 North Haven Group

Analyze

4

We will cover the circled items我们将 关注划圈的内容

House of Toyota 丰田大厦

GOAL: Highest Quality, Lowest Cost, and Shortest Lead Time

化? 8. How do we manage continuous improvement?如何运用持续改进?

2

Lean Systems Rules-In-Use 精益系统通用规则

DMA I C

#1 Flow流动

Internal Tests

•直S接im的p路le径, direct paths (no loops or splits)简单、 •Pre-specified paths预先指定的路径

DMA I C

What is Standard Work?

什么是标准化工作?

Key Questions for Lean Transformation

精益转变的关键问题

(This Session)

Do you have the right product families? 你是否有正确的产品族?

•预W测ith Predictable Outcomes结果可

•Self diagnostAics自se我m诊bl断y 2

Are the expected

results achieved?

期望的结果 是否达到?

DMAIC/

I

I

PDCA

Assembly 1

Assembly 3

Cycle循环

#4 Improvement改进 •At the source在源头 •链With a coach / help chain用教练/帮助

•Pre-specified预先指定 •Self diagnosticR自eq我ue诊st断

hypothesis’ true?假设是 真实的吗?

Supplier

Response

Customer

#3 Activity传动 •Specified content, sequence and 和t时im间ing of work指定工作的内容、顺序