铝合金变速器壳体消失模铸造浇注系统优化设计

消失模铸造浇注系统的设计方法

法, 从而改善铸件 的质量和 提高成 品率。

关键词 : 失模铸造 ; 消 浇注 系统 ; 浇道 中图 分类号 :G2 96 T 4 . 文献标识 码 : A

文 章编号 :0 2 2 3 ( 0 8 1 — 1 2 0 1 0 — 3 3 2 0 ) 0 2 — 2 1

TheM eho n Ca tn urn y t m fEPC r c s t d o si g Po i g S se o P o es

液态 以获得优质铸件 。 且浇注位置的确

定在很 大 程度 上着 眼 于控 制铸 件 的凝 固 。实现 顺序 凝 固 的铸件 , 以消除 缩孔 、 松 , 可 缩 保证 获得 致密 铸 件l 5 。根据 应 注意 以下 几点 :1 ( )重 要 的加 工 平 面要 朝 下 或 垂 直放 置 ,保证 气 化模 在浇 注 时生成 的熔 渣 易上 浮 到表 面 ;2 ()

置 , 于填砂 紧 实 ; 便

有开口部分( 如空穴及凹槽等 ) 朝上安放 , 便于填砂紧实 ;

( ) 于造 型 材料 的填 充 , 免形 成 死角 区 ;6浇 注位 置 5利 避 () 过 程 方便 支 撑 和搬 运 , 使模 样 某 些 部位 加 固 , 止变 形 ; 防 ( )凝 固原 则 ,就是 使截 面 的横截 面积 自上 而下 逐渐 增 7 大 。这 样不 仅 有利 于排 气与 浮渣 , 且有 利于补 缩 , 而 消除

渐 消 失 后 退 而 让 出 的

之上真空度下降;3 尽量将气化模截面积 F与周长 n () 之 比最小的面朝上安放 , 以减小 n 的值 , 有利于气体和杂

质 的排 除 , 免 夹杂 结 疤类 缺 陷 ;4 尽 量 将气 化 模 上 具 避 ()

消失模铸造品质管理系统的优化控制

消失模铸造品质管理系统的优化控制刘余松李勇蔡明(成都成工工程机械井研铸造有限责任公司四川,成都,613100)摘要分析消失模铸造企业的生产特点和管理过程中遇到的问题,提出建立铸件品质、物料品质标准、操作规程、工艺卡、产品工序品质检验程序及操作作业指导书等工艺文件,加强工序过程控制,强化全员质量管理,来保证稳定地生产高品质的产品关键词消失模铸造工艺文件过程控制消失模铸造技术作为新的精确铸造成形技术之一,具有高精度、短流程、洁净化等一系列优点,具有广阔的发展前景。

许多中小企业相继投产,特别是近几年来消失模铸造企业如雨后春笋,每年以20%以上的速度递增.但是,有相当多的消失模铸造企业投产时缺乏深入了解,没有完全了解消失模工艺特性,仓促上马,生产中无法解决遇到意想不到的问题,只好匆匆下马.更有不少企业,经过一段时间的摸索,能够生产出高品质的产品,有一定市场,但由于对消失模工艺环节多、影响因素多缺乏理性认识,粗放式管理,导致废品率居高不下,处于进退两难境界。

本文重点探讨消失模生产特点及管理过程中常遇到的问题和铸件品质的优化控制.一、消失模铸造生产特点及管理过程中常遇到的问题1、消失模铸造厂家彼此技术封锁,特别是关键技术封锁较严,造成工艺不成熟,缺乏切实的可行工艺控制文件,对稳定生产高品质的产品影响相当大。

2、生产工序多,影响产品品质的环节较多,一个工序质量较差,势必影响产品最终品质.3、原辅材料对铸件品质影响特别大,我国消失模铸造模型材料普遍采用包装用的聚苯乙烯(EPS),并且缺乏涂料专用材料,加之熔炼用的生铁等材料不理想,所以易造成铸件品质不稳定。

4、消失模铸造技术人才缺乏,未建立细致的管理程序文件,加之操作员工对工艺缺乏足够的认识,造成操作时常出现偏差.二、品管组织的建立任何一个企业,若要保持产品品质的持续稳定,在规划企业管理系统时,必须按照本企业的产品特性、工艺操作过程、生产技术条件等具体实况,对企业的品质控制活动进行通盘规划,并保证企业品管功能充分实施。

铝合金变速箱外壳压铸模设计及工艺分析

2021年第3期/第70卷压力铸造301铝合金变速箱外壳压铸模设计及工艺分析周倩1,任浩2,王俊有3,黄明宇1(1.南通大学机械工程学院,江苏南通226019; 2.天津雄邦压铸有限公司,天津300300;3.雄邦压铸(南通)有限公司,江苏南通226300)摘要:针对铝合金铸件在压铸充填过程中常伴有气孔、缩孔、冷隔等缺陷的现象,以汽车铝合金变速箱外壳为例,分析变速箱外壳的结构特征,对其浇注系统、冷却系统、抽芯结构进行设计,确定最佳工艺参数,经过试验与分析,最终经过实际压铸生产验证,确定了工艺方案的合理性。

结果表明:当定模温度为200 t、动模为220 t、铝液浇注温度为670弋、慢压射速度为0.18 m/s、快压射速度为4.5 m/s、内浇道的压射速度为48 m/s、留模时间为30 s日寸,铸件成形品质较好。

合理压铸工艺设计不仅能提高生产效率以及产品的合格率,还能简化模具设计制造流程,减少模具开发成本。

关键词:铝合金;压铸模具;工艺分析;压铸生产铝合金具有密度小、强度较高、耐腐蚀、耐磨、导热性能好、易于加工、外形美观等方面的优点,广泛应用于汽车、航空、机械、通讯等领域111。

铝合金的成形方法,主要包括压力铸造、砂型铸造、挤压铸造等。

目前49%的铝合金产品都是通过压铸成形的。

压铸铝合金使用范围非常广泛,约占压铸件总产量的75%以上〜1。

压铸成形具有产品质量好、尺寸精度高、适合大批量生产等多方面的优势W。

在生产过程中,由于铝合金铸件伴随着热胀冷缩的物理变化,不可避免地会产生气孔、缩孔、冷隔、裂纹等缺陷,极大影响了铝合金铸件的生产合格率。

随着汽车领域对铝合金作者简介:周倩(1997-),女,硕 士研究生,主要研究材料 成形及控制工程。

E-m ail: 3281301589@通讯作者:黄明宇,男,硕士生导师,教授。

E-m ail:huang.my@ 中图分类号:TG249.2文献标识码: B文章编号:1001-4977(2021) 03-0301-05铸件产品的要求越来越严苛,需要铸造行业不断优化压铸工艺来满足产品性能的需求。

消失模铸造中阶梯浇注系统的适用性分析

摘 要 :砂型铸 造 中广泛使 用的 阶梯 浇注系统 常常被运用 于消失模 铸造 ,实践 证明这样 的技术移植 并不总是 成功 的。

为 了探索 阶梯 浇注系统在消失模 铸造 中的适 用性 ,数值 模拟 了消失模铸造 中两种 阶梯 浇注 系统对板类 和套类铸 件的 充型过程 。研究 发现 ,空心 阶梯 浇注 系统 的所有 内浇 口几乎 同时开始充 型 ,而实 心阶梯浇 注系统 的各 内浇 口开 始充 型的先后顺 序与浇 口杯 至内浇 口的流 线长度相 关 ,流线短 的先开始 充型 。结果表 明 ,实心带 辅助直浇 道的 阶梯 浇注 系统在 消失模铸 造 中可 以实现 阶梯 浇注系统 的功 能 ,有 较好的适用性 ,并且 实心 比空心效果好 。

c a s t i n g ( L F C )p r o c e s s , a n d p r a c t i c e c o n i f r ms t h a t t h e t e c h n i c a l  ̄ a n s p l a n t d o e s n o t a l w a y s s u c c e e d . I n o r d e r t o

阶梯 浇注 系统 常用 于 高大铸 件 的生产 ,其 主要 目 的是实 现 自下 而 上 的分层 充 型及 形 成 由下 往 上逐 渐升

在为消失 模铸造工 艺设计提供 有效指导 。

高 的金 属液 温度 梯度 。一段 时 间 以来 ,由于 消失模 铸

造 工艺 设计 规范 的缺 乏 ,阶梯 浇注 系统 也常 常被移 植 到消失模铸造 工艺设计 中[ 1 】 。然而 ,由于消失模 铸造 中 金 属液 充 型受 到泡 沫模样 气 化产物 的强 烈 阻碍 ,金属

( 4 )

消失模浇铸方式的应用及浇注系统设计要点

消失模浇铸方式的应用及浇注系统设计要点以消失模浇铸方式的应用及浇注系统设计要点消失模浇铸是一种常用于金属铸造的工艺,它采用可燃材料制作的模具,在铸造过程中模具会燃烧而消失,从而实现铸件的成型。

消失模浇铸方式具有高精度、高复杂度、高自由度的优点,广泛应用于航空航天、汽车、机械等领域。

一、应用领域1.航空航天领域:消失模浇铸可以制造出复杂形状、高精度的航空发动机叶片、涡轮叶片等关键零部件。

消失模浇铸可以提供更好的气动性能和强度,提高航空发动机的效能。

2.汽车领域:消失模浇铸可以制造出轻量化、高强度的汽车零部件,如曲轴、缸体、缸盖等。

消失模浇铸可以减少零部件的重量和材料的浪费,提高汽车的燃油效率。

3.机械领域:消失模浇铸可以制造出复杂形状、高精度的机械零部件,如齿轮、轴承、连接件等。

消失模浇铸可以提高零部件的精度和强度,提高机械设备的可靠性和使用寿命。

二、浇注系统设计要点1.模具设计:消失模浇铸的模具通常由可燃材料制作,如聚苯乙烯泡沫、蜡等。

模具的设计要考虑到铸件的形状、尺寸和结构,确保模具能够提供良好的浇注性能和成型效果。

2.浇注系统设计:浇注系统包括浇口、浇杯、导流道和冒口等组成。

浇注系统的设计要考虑到金属液体的流动性和冷却性能,确保金属液体能够顺利地填充模腔,并且在凝固过程中能够均匀冷却,避免产生缺陷。

3.冷却系统设计:冷却系统包括水冷却和气冷却两种方式。

冷却系统的设计要考虑到铸件的尺寸和形状,确保铸件能够在凝固过程中均匀冷却,避免产生应力和变形。

4.浇注参数控制:浇注参数包括浇注温度、浇注速度、浇注压力等。

浇注参数的控制要根据具体的铸件材料和形状进行调整,确保金属液体能够顺利地填充模腔,并且在凝固过程中能够均匀冷却,避免产生缺陷。

5.铸造工艺控制:铸造工艺包括预热、浇注、冷却、脱模等过程。

铸造工艺的控制要根据具体的铸件材料和形状进行调整,确保铸件能够在凝固过程中均匀冷却,避免产生应力和变形。

6.质量控制:质量控制包括铸件的尺寸精度、表面质量和力学性能等。

变速箱壳体消失模铸造工艺与缺陷防止

法在 实 际铸造 过程 中,有 效避 免 了上述 问题 ,且取 得 了 良

好 的效 果,要注 意 的是 ,竹 片数 量 的多少 一 定要按 照模 样

的具 体 情 况 而 定 。

3 . 2 碳缺陷 碳缺 陷主 要表 现在铸 铁 件顶面 和侧 面 ,以黑 色夹杂 缺 陷为判 断标 准 。碳 缺陷 产生 的原 因是金 属液 充型 速度 比热 解 产物 气化 及排 出速度 快 ,会 出现一层 与沥 青状 相似 的粘 稠 物质 覆盖 在金 属液 表面 。如果 前沿温 度低 ,后 续在金 属 液流动 作用 的推 动 下,粘稠 液就 会被推 到铸 件侧 面 ,最 终

因此在 挂涂 、埋 型等各 个环 节熔 体易 发生变 形 。针 对 于该 问题 ,可 以采 取 三种试 用解 决方 案:第 一种 就是在 经过 挂 涂烘 干处理 后 ,将 强 筋框架 安置 于模 样 的轮 廓外 部 ,框架 的尺 寸与模 样 的外部 轮廓 相符 合 ,采 用钢 筋焊接 而成 ;第

关键 词 :变速 箱壳体 消失模 铸造 形 变 碳 缺 陷 粘砂

消 失 模 铸 造 技 术 在 我 国普 遍 使 用 是 2 0世 纪 末 ,采 用 该 技术的企业越来越 多, 产 量也越来越大 。 为 了满 足 生 产 需 要 ,

要把 握好节奏 ,一快一 慢地对每件铸件进 行浇注 。

3 主 要 缺 陷 及 防止 方 法

将 会 减 小 。科 学 地 设 置 位 置 , 能 将 这 两 股 金 属 液 共 同集 聚 在 铸 件 的 端 部 , 为 了搜 集 铸 造 过 程 中产 生 的 废 渣 , 需 要 在

粘在 一起 ,在对 产 品进 行清 理时 , 比较 困难 ,因此 ,此种

方 法 并 不 理 想 。 第 二 种 方 法 由 于 在 浇 注 过 程 中 , 泡 沫 条 的 位 置 很 大 一 部 分 被 金 属 液 取 代 , 不 仅 增 加 了清 理 难 度 ,而 且 金 属 液 浪 费 较 为 严 重 , 甚 至 会 导 致 铸 件 失 败 ; 第 三 种 方

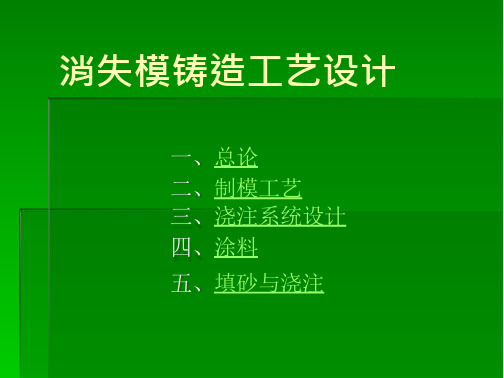

消失模铸造工艺设计

图3

图4

冒口的设计方法:模数法、周界商法、收缩模数法 和热节圆法。(详细推倒原理、公式见论文)

1、模数法:根据铸件顺序凝固原理,保证冒口的凝 固时间晚于铸件的凝固时间,这就要求冒口的 模数大于铸件的模数,一般取铸件的1.1~1.2倍。 模数法计算冒口的一般步骤为:

a.根据铸件的特征划分几个基本形状,并确定冒 口的补缩区域;

二、制模工艺

· 目前,消失模模样所用的原材料主要有可发泡 聚苯乙烯(EPS)、可发泡聚甲基丙烯酸甲酯 (EPMMA)、苯乙烯和甲基丙烯酸甲醋的共聚物 (STMMA)等。EPS模样发气量低,残留物量少 ,密度小、气化迅速、价格适中等优点,但 EPS模样容易引起铸铁件表面产生光亮碳缺陷 和使铸钢件表面增碳,而采用EPMMA模样对解 决增碳、皱皮、黑渣等缺陷非常有效,但是, EPMMA的发气量大,约是EPS的1.5倍。 STMMA是苯乙烯和甲基丙烯酸甲醋的共聚物, 兼有前两者的优点。

在实际生产中内浇道总截面积、横浇道总截面积和 直浇道截面积之比为:

对铸铁来说,

对铸钢来说,

→直浇道与模样体之间的距离 模样与直浇道的距离S,与铸件的材质、大小有关,

可按下面的经验公式计算:

S——直浇道与模体之间的距离(mm); K— —常数,浇注铝合金时=60mm;浇注铜合金

时=80mm;浇注铸铁件时=120mm;浇注铸钢 时=140mm; H——铸件高度(mm); G——铸件重量(kg); ——修正系数,为0.08mm/kg; ——修正系数,为0.06。

→内浇道截面大小的计算 计算浇注系统时,可以借鉴砂型铸造的计

算方法,采用水力学公式计算:

式中 G——流经内浇道的液态金属重量(kg) (包括铸件重和浇注系统重量);

消失模铸造缺陷的产生原理和解决方法完整版

消失模铸造缺陷的产生原理和解决方法标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]消失模铸造缺陷的产生原理和解决方法2016-06-29看废品,查原因,找出解决问题的方法,然后,规范工艺纪律,使企业的效益上一个新的台阶。

本文就消失模铸造常见的:碳缺陷、冷隔、皱皮、表面多肉、进渣、进砂、塌箱、粘砂、压痕、鼠咬痕等缺陷总结出产生的原因并提出解决方案。

1 碳缺陷产生的原理和解决方法碳缺陷是消失模铸造特有的一种缺陷,表现为塑料泡沫熔化产物残留在铸件上,占据了铁液位置,造成碳缺陷。

原因如下:图11.1 负压不够A. 工艺设计不够:有的企业片面控制粘砂,负压设计太低,如:灰铁铸件用-0.03Mpa,薄壁件勉强交货,厚大件因为气化物多,负压抽不及产生碳缺陷。

解决方法:修改工艺,提高箱内真空度。

B. 设备缺陷(1)砂箱漏气:砂箱在负压作用下有丝丝漏气声,虽然主管道负压表真空度很高,但砂箱内负压不够,抽不及泡沫气化物,形成碳缺陷。

解决方法:焊补砂箱。

(2)砂箱纱网堵塞使负压抽不走气泡沫气化物,致使箱内负压低,形成碳缺陷。

解决方法:更换砂箱纱网。

(3)砂箱负压管道设计时截面积小,抽气流量不够, 虽然主管道负压表真空度很高,但砂箱内负压不够,抽不及泡沫气化物而形成碳缺陷。

解决方法:加大抽气管道截面积a.加粗管道b.增加负压抽气管道。

图2(4)自动负压对接装置偏移漏气,造成箱内负压低。

解决方法:检查负压对接装置。

(5)水循环真空泵缺水:无水密封引起负压低。

解决方法:检查水源供水。

(6)砂箱上口有浇注垃圾(塑料薄膜。

铁和砂混合物),使塑料薄膜封不严砂箱,抽真空时漏气,形成碳缺陷。

解决方法:清理砂箱上口浇注垃圾。

图3(7)橡胶管道与砂箱和负压阀门接口处漏气,箱内负压降低,形成碳缺陷。

解决方法: 用塑料薄膜堵漏。

(8)塑料薄膜抽到主管道内,阻挡气流畅通过,形成碳缺陷。

解决方法:一旦发现负压管道真空度不够,其他原因排除后,检查滤砂罐。

消失模铸造浇注系统设计

消失模铸造浇注系统设计1.选择浇注位置1)重要的加工平面应朝下或垂直放置;2)模样的大平面应垂直或倾斜放置;3)尽量将气化模截面积F与周长n之比最小的面朝上安放;4)尽量将气化模上具有开口部分(如空穴及凹槽等)朝上安放,便于填砂紧实;5)便于开设浇、冒系统和除渣排气通道;6)利于造型材料的填充,避免形成死角区;7)凝固原则,就是使截面的横截面积自下而上逐渐增大;8)浇注位置还应有利于多层铸件的排列,在涂料和干砂充填紧实的过程方便支撑和搬运,使模样某些部位加固,防止变形;9)模样在砂箱中的位置应有利于干砂充填,尽量避免水平面和水平向下的盲孔。

2.确定模样吃砂量原则:在保证铸型强度能承受住金属液冲刷和压挤力作用的前提下,吃砂量尽可能小。

表1 砂箱底部和侧面吃砂量的经验数据一箱浇注多件时,两气化模样之间的距离也可采用上述数据。

顶注的吃砂量应大些,控制在150~300mm之间。

3.选择浇注系统的形式a)顶注、 b)上注、 c)下1/3处浇注、d)阶梯浇注、 e)底注、 f)下雨淋浇注f)e)d)c)b)a)图1 浇注系统的形式对内在质量要求严格的中小件宜采用顶注,对结构复杂的大而薄的铸件宜采用底注, 下1/3处侧注及阶梯浇注系统是适用性最广、应用最多的浇注方式。

选用浇注系统时的依据: 1) 各种形式浇注系统的优缺点2) 合金本身的铸造工艺特性如流动性、易氧化性及收缩性等 3) 铸件的大小和壁厚4. 确定一箱多铸的铸件数量及模组的布置形式5. 内浇道设计(确定内浇口的截面总面积、位置和数量、内浇道的形状和尺寸)1) 内浇口截面总面积(1) 经验法 按传统砂型铸造内浇口设计,然后适当调整,一般增大15%~20%。

(2) 公式计算∑=PH t GF 31.0μ内式中:G —流经内浇道的液态金属重量(kg )(包括铸件重和浇注系统重量); μ—流量系数(可参考传统工艺查表)一般取0.3~0.4之间; P H —压头高度,根据模样在砂箱中位置确定;t —浇注时间,消失模采用快速浇注的方法,可按下式计算:对于中小型铸铁件:()G G K t t+=3对大型铸铁件:3G K t t =, t K 是修正值,一般取0.85左右。

消失模铸造壳体件浇注系统的设计

著降低冷隔缺陷的发生 ,表明此类壳体铸件不适合 在消失模铸造条件下选择 阶梯式浇注系统。方案三 废 品率 控制 在较 低 的水平 ,表 二 为实 际生 产 过程 中 废 品率统 计表 ,从 表 2可 以看 出方案 三在 现 实生 产

中废 品率控 制 在 3 %以 内 , 获得 了稳定 高效 的生 产 。

一

层 内浇道 , 而 孔 、 隔 缩 冷

方面, 由于浇注 系统放 置在 铸件 中心 , 内浇 道

与铸 件本体 连接 处为热 节部位 ,金 属液 处于 液态 的 时 间长 ,此处 涂层 在高 温液态 金属 的长 时间烘 烤 下

图 4 冷隔铸件 图 5 冷 隔部 位 局 部 放 大 图

传统 空腔 铸造 来说 , 阶梯 式浇 注 系统容 易 实 现下 、 上

浇道 依次 充 型 ; 对 消失模 铸 造来 说 , 而 由于 型腔 中泡

沫模 样对 金 属液 充型 的影 响 ,使 得 阶梯 式浇 注 系统 很难 实 现下 、 内浇道 依 次充 型 。开始 浇 注 时 , 上 金属

三种 方 案试 验结 果 如表 1 示 。方 案一 虽 能浇 所 铸 出合 格铸 件 , 但在 清理 浇 注系统 时 , 由于 内浇 道与 铸件 本 体连 接处 粘砂 严 重 , 致铸 件 缺 肉而 成废 品 , 导 废 品率高 达 1%, 明方 案一 内浇道 位置 不合理 。 6 说 方 案二 冷 隔铸件 比例达 1%,提 高浇 注温 度并 不 能显 2

图 3 方案二: 阶梯 式 浇 注 系统

5为其局 部放大 图。究其 原 因 , 消失模铸 造为泡 沫模 样 实 型铸 造 , 充型过 程 区别 于传统 空腔铸造 。对于 其

4 0

o F M T 中国铸造装备与技术 3 2 1 /0 0

消失模铸造质量控制毕业设计

毕业设计(论文)题目:铸造质量保证应用研究——消失模铸造质量控制目录摘要 (I)关键词 (I)Abstract (I)Key words (II)前言 (III)1. 铸造介绍 (1)铸造常常利用方式 (1)铸造生产特点 (1)铸造业在国内外发展现状 (1)对我国铸造业展望 (1)2.铸造质量控制原理 (2)铸造质量概念 (2)铸件质量管理 (2)铸件质量控制 (2)铸件质量保证 (2)铸件质量与产品质量、经济效益和数量的关系 (2)3 提高铸件质量的办法——更新思想观念 (3)质量观念 (3)竞争观念 (3)产品观念 (3)速度观念 (3)查验观念 (3)4 消失模铸造铸造技术概述 (4)消失模铸造的概念 (4)消失模铸造的工艺流程 (4)消失模铸造工艺特点 (5)消失模铸造技术在国内的应用 (6)消失模铸造技术在国内发展 (6)消失模铸造技术在国外发展 (7)消失模铸造经济性分析 (7)5 影响消失模铸造质量的几个关键因素 (7)样子的制造 (8)消失模铸造工艺及涂料 (8)消失模铸造的造型及紧实 (8)消失模的浇注及充型 (9)6消失模铸造常见缺点及避免办法 (9)充型缺点及避免办法 (9)气孔缺点及避免办法 (9)铸铁件皱皮缺点及避免办法 (10)铸钢件增碳缺点及避免办法 (10)铸件尺寸、变形缺点及避免办法 (10)消失模铸造产生夹渣缺点及应对办法 (11)7 典型铸件缺点分析 (12)聚散器壳体 (12)变速器上盖消失模铸件的缺点分析及控制 (14)8 消失模铸造的环境保护 (17)9 消失模应用实例 (18)用消失模铸造生产汽车零件 (18)重型汽车变速箱壳体消失模铸造与树脂砂型铸造对比 (19)10 对我国消失模铸造技术发展展望及建议 (19)结束语 (21)参考文献 (22)致谢 (23)铸造质量保证应用研究——消失模铸造质量控制摘要在材料成形工艺发展进程中,铸造是历史上最悠长的一种工艺,在我国已有6000连年历史了。

铝合金变速器壳体压铸工艺设计及优化

2021年第3期/第70卷压力铸造im311铝合金变速器壳体压铸工艺设计及优化吴跃翔,苏小平(南京工业大学机械与动力工程学院,江苏南京211816 )摘要:以铝合金变速器壳体为研究对象,结合压力铸造和零件结构的特点,设计浇注系统,使用M agm a软件对初始工艺进行数值模拟,结果表明充型不平稳,没有按照顺序凝固,产生缩松缩孔和热裂纹缺陷。

根据模拟结果及缺陷产生原因改进浇注系统,增加冷却系统,最终得到消除缺陷、符合要求的工艺方案。

关键词:变速器壳体;压铸工艺;数值模拟;工艺优化变速器总成是汽车传动系统中的关键部件,而变速器壳体作为安装变速齿轮支撑轴承的零件,需要保证在各种复杂工况下,能够吸收齿轮在工作时所产生的作用力和力矩,且不会发生变形位移,保持轴与轴之间的精确相对位置m。

这就要求变速器壳体具有较高的强度、刚度,但是在变速器制造时,容易产生缩松、缩孔和热裂纹等缺陷,会大大影响零件性能[^。

压力铸造是将液态金属快速冲入型腔,并在高压下凝固的工艺,可以有效减少铸件缺陷[3]。

为提高某国产乘用车品牌的变速器壳体的综合成品率,使用Magma软件对变速器壳压力铸造工艺进行可行性研究。

先根据铸造手册和经验公式初步设计压铸方案,根据模拟结果改进得到优化方案,再通过试制验证该方案的可行性。

1仿真模型与初始工艺设计作者简介:吴跃翔(1996-),男,硕 士生,研究方向为汽车零部件工艺成形技术。

电话:187****7928, E-mail:1532611196@中图分类号:TG249.2文献标识码:B文章编号:100M977(2021) 03-0311-05变速器壳体及淺注系统模型如图1所不。

壳体尺寸为230 mm x300 mm x 120 mm,质量为2.366 kg,材料为AlSi9Cu3,压铸时的收缩率为0.5%~0.6%,采用一模两件的常规压力铸造工艺,压铸机类型为DM1500卧式冷室压铸机。

壳体上部分布了一些肋 板,中间为空心腔体,两个孔是用来安装支撑轴承,模型整体比较复杂,最大壁厚 为26 mm,位于图中4处,最小壁厚为7 mm,位于图中B处,平均壁厚10 mm。

变速器后盖的消失模铸造

应用技术l酣罴=烹罴高焉焉变速器后盖的消失模铸造刘高峰传海军(陕西法士特汽车传动集团有限责任公司陕西宝鸡722409)[摘要]变速器后盖以前采用传统的潮模砂铸造工艺生产,铸件表面质量差,且存在其他内部缺陷问题。

经工艺改进,采用先进的消失模铸造技术,试制过程中发现铸件容易变形,经反复工艺调整,变速器后盖用消失模铸造工艺取得成功.[关键词]消失模铸造,潮砂铸造,变速器后盖中图分类号:TG249文献标识码:A文章编号:1009-914X(2010)34-0616-01潮模砂铸造生产的铸件表面质量较差.尤其是~些薄壁类铸件很容易出现白口缺陷,机械加工困难。

消失模铸造是近年来兴起的一种比较先进的新型铸造工艺;适合生产一些结构较复杂的铸件,同别的铸造工艺相比较,生产成本降低。

生产效率较高。

而且生产的铸件白口倾向小,易于加工.1产昌结构变速器后盖如图1所示,材质为HT200外形尺寸:480mm×400m×50mm最小壁厚8mn,最大壁厚43mm.2潮模砂铸造变速器后盖采用潮模砂铸造一型一件,生产效率低,手工造型紧实度不容易保证,造成铸件表面质量羞。

薄壁处容易出现白口缺陷.3消失曩铺遗n咽3.1工艺流程预发泡…熟化一一模样成型…烘干…熟化一一粘接组合~涂层一一烘干一造型装箱一一负压一浇注~一翻箱取件一清理一一喷漆—一合格铸件3.2原工艺方案原工艺方案采用单片模型底浇式,一个浇注系统浇注一件,工艺出品率低,变形废品较高,铸件质置难以控制。

3.3改进后的方案方案:将两片模型对称用泡沫板连接起来.如右图所示,目的:首先要保证在粘接前模型没有变形。

措施:再用泡沫板拉筋连接模型,保证模型不变形;在浸涂时要注意,去除一切容易引起变形的动作,使模型在浸涂池不发生变形;这是很关键的一步,在涂层完后用专用的后盖模型放置架子工装,放置刚浸涂完涂料的模型,然后平稳的推进烘干室烘干.分析:虽然模样在涂料干燥。

后强度有明显提高,但由于变速器后盖平面较大,极易扭曲变形,应将填砂造型过程视为白模防止变形、纠正变形的关键过程。

消失模铸造浇注系统嵌入式设计

(1)消失模铸造 中的夹 杂缺陷主要分 为两大 类 :一 类 是 金 属渣 夹 杂 物 ,其均 为 点 状 、 团状 渣 , 以及模样 热解时 残 留在铸 件 内部 的黑 色团状夹 杂 物 ,主要是渣和聚苯乙烯热解产物夹杂物 ,其主要 成分是 碳 ;另一类是非 金属夹 杂物 ,呈不规 则块 状 ,分布在铸件内部 ,主要是型砂和涂料夹杂物 , 这类 夹 杂 物 的主 要 成分 是 SiO 。

3.铸件缺 陷问题 如何持续提高 消失模铸造产品的质量 ,降低废 品率 ,一直是 消失模铸造工作者追求与探讨研究的 课题 。以消失模铸造 中最常见的夹杂缺 陷为例 ,没 有哪个工 厂敢说 其 已经 完全根 除或解决 了这类缺 陷,只能说某个时 间段或在某个产品上这种缺陷的 问题 多 或 少 。

当然 ,在浇注出铸件后 ,还必须易于去掉浇注 系统 ,而且要求浇注系统应该与铸件不重要 的部位 相连接 且面积尽 量减小 ,一般情况 下连接面积 越 小 ,就越会增加装 配模样数量 。浇注 系统设计要综 合考虑铸件成形和生产两方面的影响 ,尺寸精度 、

m 茑 参 :,‘磊 『 自 ▲ 热加工

栏目主持模铸造浇注系统嵌入式设计

晋城市金 珂铸业 制造有 限公 司 (山西 048012) 袁 东洲 张 少伟 王国平

山西晋城 市春晨兴 汇实业公 司 (048012)

铝合金压铸件浇注系统优化设计

目录插图清单3表格清单4摘要 (5)Abstract (6)第一章概述 (7)1.1前言 (7)1.2研究的原因与意义 (7)1.3本课题的研究方法 (8)第二章压铸的相关知识介绍 (9)2.1压铸的基本概念 (9)2.2压铸生产的特点 (9)2.2.1压铸的缺点 (9)2.2.2压铸的优点 (10)2.3压铸零件的分类 (10)2.4压铸机概述 (10)2.4.1压铸机的分类 (11)2.4.2压铸机的基本结构 (12)2.5压铸工艺参数及设定.................................. 错误!未定义书签。

2.5.1压铸压力...................................... 错误!未定义书签。

2.5.2压铸速度...................................... 错误!未定义书签。

2.6压射过程与压射过程曲线.............................. 错误!未定义书签。

2.6.1压铸机的三级压射过程.......................... 错误!未定义书签。

2.6.2压射过程...................................... 错误!未定义书签。

2.6.3压射曲线...................................... 错误!未定义书签。

第三章压铸铝合金材料性能和浇注系统基本知识 .. (19)3.1压铸所需的铝合金材料 (19)3.1.1可铸性的一般要求 (19)3.1.2压铸合金应具备的基本要求 (19)3.1.3铝合金材料相关性能 (20)3.2浇注系统基本知识 (22)3.2.1定义 (22)3.2.2浇注系统的组成 (23)3.2.3浇注系统的类型 (23)第四章铸造数值模拟理论和ProCAST软件........................................ 错误!未定义书签。

铝合金消失模铸造涂料的研究

铝合金消失模铸造涂料的研究本文主要研究了铝合金消失模铸造涂料的配方、性能和应用。

通过实验,得出了一种优良的涂料配方,并对其性能进行了测试。

结果表明,该涂料具有良好的防粘性、抗高温性、耐磨性和耐腐蚀性等优良性能。

该涂料在铝合金消失模铸造中具有广泛的应用前景。

关键词:铝合金消失模铸造涂料;配方;性能;应用1.引言铝合金消失模铸造是一种高精度、高质量、高效率的铸造工艺。

其特点是能够生产各种形状复杂、尺寸精度高、表面光滑的铝合金铸件。

消失模铸造涂料是铝合金消失模铸造中不可或缺的一环。

涂料的质量和性能直接影响到铸件的成型质量和表面质量。

因此,研究铝合金消失模铸造涂料的配方、性能和应用具有重要的意义。

2.涂料的配方设计铝合金消失模铸造涂料的主要成分是粘结剂、填充剂、稀释剂和助剂等。

粘结剂的作用是使涂料能够附着在模具表面,填充剂的作用是填充模具表面的毛孔和凹陷,稀释剂的作用是调整涂料的粘度和流动性,助剂的作用是改善涂料的性能和降低成本。

不同的涂料配方会影响到涂料的性能和应用范围。

在本研究中,我们采用了羧甲基纤维素钠(CMC-Na)作为粘结剂,硅砂作为填充剂,丙酮作为稀释剂,聚乙烯醇作为助剂,制备了一种铝合金消失模铸造涂料。

具体配方如下表所示:表1. 铝合金消失模铸造涂料配方材料名称配置量(g)CMC-Na 10硅砂 100丙酮 50聚乙烯醇 53.涂料性能测试为了评估铝合金消失模铸造涂料的性能,我们对其进行了以下测试。

3.1 防粘性测试将涂料涂在玻璃板上,然后将另一块玻璃板平放在上面,施加一定的压力,使其粘合。

然后分别用力拉开两块玻璃板,观察涂料是否粘附在玻璃板上。

结果表明,该涂料具有良好的防粘性,涂料不会粘附在玻璃板上。

3.2 抗高温性测试将涂料涂在铝合金模具上,然后将模具放入高温炉中加热,烘烤温度为500℃,烘烤时间为1小时。

然后观察涂料是否发生变化。

结果表明,该涂料具有良好的抗高温性,涂料不会发生变化。

铝合金正时罩盖压铸模浇注系统优化设计

•压铸模技术•压铸模技术铝合金正时罩盖压铸模浇注系统优化设计杜磊,谢晓亮长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心(河北保定071000)【摘要】针对铝合金正时罩盖进行铸件结构分析,设计了两种不同方向进料的浇注系统方案,运用Anycasting铸造模拟软件对两种方案的充型过程进行模拟。

通过观察两种方案的充型流态、表面缺陷分布位置,预测金属液流动过程产生的气孔、氧化夹渣等缺陷。

对比分析各方案中缺陷对铸件各功能区域的影响及严重程度,筛选出最优方案,并根据模拟结果优化最终浇注系统方案,满足铸件质量要求。

关键词:铝合金;数值模拟;浇注系统;Anycasting;正时罩盖中图分类号:TG157;TG249文献标识码:BDOI:10.12147/ki.1671-3508.2019.02.017Design and Optimization of Die-Casting Die Feed Systemfor the Timing Cover of Die-Casting Aluminum Alloy [Abstract]The product structure of aluminum alloy timing cover is analyzed,and two kinds of pouring system schemes with different feeding directions are designed.The filling process of the three schemes is simulated by Anycasting casting simulation software.By observing the filling flow pattern and the distribution of surface defects of the two schemes,the defects such as porosity and oxide inclusion during the metal liquid flowing process are predicted.By comparing and analyzing the influence and severity of defects on the functional areas of the products,the optimal scheme is selected,and the final feed system scheme is optimized according to the simulation results to meet the product quality requirements.Key words:aluminum alloy;numerical simulation;feed system;Anycasting;timing cover1引言随着全球汽车保有量增加.各车企间在不断升级新车型的同时,需要进一步降低传统燃油车能耗,为满足汽车零部件轻量化要求,越来越多的零件采用铝合金材质设计并制作。

消失模铸造浇注系统设计

消失模铸造浇注系统设计消失模铸造浇注系统设计浇注系统和浇注是获得高质量铸件的重要工序,浇注系统很关键,要经过反复试验,浇注系统可以用泡沫塑料板材来制造,但浇注系统最好是发泡成型,如果可能与模型成为一体,只有这样才能减少飞边,因为薄而复杂的浇注系统在操作过程中很容易损坏,所以使浇注系统简化很重要。

浇注系统和浇注操作的目的是减少浇注时产生紊流的倾向,减轻金属液的氧化,防止产生冷隔、皱皮等缺陷,应用成功的浇口设计有很多类型,如顶注、底注、雨淋式浇注,压边浇口、牛浇口等。

金属液的充型速度必频与模型热解的速度相同,浇注速度慢或出现断流的现象,都会引起严重的塌箱,金属液量一定要充分,以保持一定的金属静压头防止金属液前沿与熔融模型之间的空隙处发生他乡。

铁或铝和氧的亲和性、铁或铝的吸气性以及模型结构对控制浇注的成功至关重要。

浇注时泡沫塑料模型要发生一些列的变化,包括熔融、解聚、热解、聚合物裂解等,模型的热解产物会引起很多铸造缺陷,如铝合金中的气孔、缩松,铸件中的碳缺陷,以及铸钢件中的增碳等。

金属液充型过程中,模型在约75℃时开始软化,164℃时溶熔,316℃时开始解聚,在580℃时开始分解,设计浇注系统和浇注过程中,要防止气体、干砂、模型的热解残留物卷入金属液中,减少模型热解残留物取决于浇注系统的设计、浇注速度、模型的几何形状(尤其是模型的表面和体积之比)、涂料、砂箱的排气、真空的使用、模型的密度及种类等。

浇注系统的主要作用是用金属液充填型腔,同时必须不对铸型和金属两者产生部可接受的损坏,浇注系统能够在型内建立温度梯度、提供补给金属,以促进健全的铸件,浇注过程中,浇注系统内的金属流不仅要支撑铸型,还要通过浇注系统排除模型的热解产物,在涂料和干砂的充填、紧实的过程中,浇注系统还可用以支撑和搬运,浇注系统还要有一定的强度,便于操作并使模型某些部位可能加固,防止变形。

浇注出铸件后,必须去掉浇注系统。

浇注系统应该与铸件部重要的部位相连并且面积应尽量减小,一般情况下,面积越小,可增加浇注系统装配模型数量。

消失模铝合金壳体铸造生产简介

消失模铝合金壳体铸造生产简介摘要:本文介绍了用国际先进的消失模铸造设备,生产40Kg以上铝合金大壳体,生产效率高,自动化程度高,质量可靠,环保。

陕西法士特汽车传动集团公司为国内最大的重型汽车变速箱生产企业,其下属的陕西法士特集团铸造分公司担负着变速箱壳体的铸造生产及新产品的试制任务,随着装备轻量化进一步发展,车辆铸件由铸铁向铸铝发展。

集团公司从2007年开始筹备铝合金变速箱壳体的生产技术,综合考虑各种铸造工艺的特点及产品结构,公司决定采用消失模铝合金铸造工艺生产变速器壳体,白区采用德国T eubert的全自动预发泡机及卧式成型机;黑区引进美国Vulcan公司的TRUFOAM自动消失模铝合金自动线、德国STRIKO WESTOFEN的集中熔化炉、定量炉自动浇注。

整条线设计年产18万件合格的铝合金变速箱壳体,铸件最大尺寸为600*580*400mm,主壁厚:8mm,毛坯重约45Kg。

简单工艺流程介绍:1、TeubertTDV-100LF的全自动预发泡机对EPS料预发泡,经过熟化;2、Teubert卧室成型机成型;3、自动热胶粘接机粘接白模,熟化,粘接富康阶梯式浇注系统;4、浸涂铝合金专用涂料,烘房烘烤;5、STRIKO WESTOFEN的天然气熔化炉熔化铝液,转子除气机精炼,变质处理;6、定量炉自动浇注;7、Vulcan自动铸造线装箱,翻箱机器人抓出毛坯浸入水池、取出,机器人抓起锯割浇注系统。

8、X射线检测;9、T6热处理;10、铸件精整。

1、珠粒预发泡珠粒密度的稳定性及内在质量与铸件质量密切相关,一台性能优越的预发泡机能够为后续生产奠定基础。

珠粒预发泡密度稳定,决定白模液/气化热耗。

采用德国TeubertTDV-100LF 的全自动预发泡机,每小时可预发泡40-50KgEPS珠粒,采用电子称式加料,自动控制原料搅拌、蒸汽压力调节,珠粒密度称重。

发泡精度可控制在±0.3g/L。

2、成型机成型机采用德国Teubert公司的卧室成型机,变速箱壳体模型A&B两片同时成型,通过专有的Wintecam操作系统精确调节和控制模型成型参数,并配备高性能气动抽芯装置、自动取模及模型输送装置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2019年 第3期热加工

79

F

锻造与铸造

orging &Casting

铝合金变速器壳体消失模铸造浇注系统优化设计

■ 淡瑶

摘要:以15641015-3C 铝合金变速器壳体为例,对比分析不同浇注系统对铸件质量的影响,并针对缺陷对浇注系统进行工艺优化,减少消失模铸造铸件浇不足、缩松和气孔的现象,提高了变速器壳体铸件的合格率。

关键词:缩松;气孔;浇注系统;合格率

铝合金变速器壳体15641015-3C 结构按照压铸工艺设计,为了缩短试制周期、降低研发费用,临时改用消失模铸造工艺铸造。

该铝合金铸件为离合器与变速器壳体相连接的结构,相对于独立的变速器壳体和离合器壳体而言,结构比较复杂,工艺难度较大,因此浇注系统的结构和形式对获得健全的铸件至关重要。

1. 产品简介与结构分析

铸件材料:ZL101A 。

铸件检测要求:100%X 射线探伤检测。

力学性能要求:抗拉强度R m ≥250MPa ,伸长率A ≥3﹪。

铸件外形尺寸:

φ452m m ×408m m ×378m m ,未注壁厚7mm ,最小壁厚4mm 。

铸件重量:18kg 。

产品结构如图1所示,以虚线为界,左侧为变速器壳体,右侧为离合器壳体。

图2为内腔结构,图3为外腔结构,可见产

品内外腔多处有不同形状、不同角度的加强筋。

加强筋厚度为6m m ,较高的筋35.7m m ,其与型壁夹角<90°,增加了消失模铸造工艺难度。

2. 原浇注系统方案

通过对产品的结构及工艺性分析,前期制定并尝试了多种浇注工艺方案,但主要实施的是底注和阶梯注两种方案。

(1)底注 如图4所示,离合器止口朝下,在其外沿设置两处浇口。

为了保证模样簇的整体强度,顶部与直浇道以拉筋相连,此拉筋在浇注前将被去掉。

直浇道、横浇道和内浇道横截面积比为F 直:F 横:F 内=2:1.3:1。

此方案存在的主要问题是产生缩松缺陷,部分铸件远离浇口处产生浇不足缺陷,致使铸件探伤合格率低于30%。

(2)阶梯注 如图5所示,采用阶梯注的方式。

离合器止口朝下,同时在离合器止口外沿和

图1 产品整体结构

图2 产品内腔结构

图3 产品外腔结构

2019年第3期

热加工

80

F锻造与铸造

orging &

Casting

变速器壳体侧面大窗口分别设置

浇道。

此方案存在的主要问题是

产生气孔缺陷,且缺陷位置规律

性差,铸件质量难以控制,铸件

探伤合格率低于30%。

3. 缺陷原因分析

(1)缩松成因如果内浇道

开设位置不合理,充型时远端形

成死角区,圆柱和棋子处易产生

缩松缺陷。

(2)气孔成因①干燥程

度:若模样、涂层、补涂腻子未

干透,充型时水分气化、分解形

成气孔。

②透气性:若涂料的透

气性不足,充填砂的透气性差,

型腔内的气体及残留物不能及时

排出,在充型压力下形成气孔。

③内浇道截面积过大,使充型速

度大于泡沫气化退让速度,“吞

食”泡沫,在合金内部分解气

化,而气体无法排出。

(3)浇注温度低,充型前

沿金属液流动性差,加之该产品

结构复杂、壁厚较薄,金属熔体

与模样置换阻力较大。

模样、涂层、补涂的烘干均

能按照工艺要求进行,即干燥程

度满足工艺要求。

消失模铝合金

铸造采用进口的亚士兰涂料,透

气性能满足铝合金铸件要求。

浇

注温度760℃±5℃,能保证金属

液的流动性和顺畅充型。

造型砂

的清洁度和透气性能达到要求。

消失模富康线连续生产,受气温

和产品大小的影响,干砂温度也

会有所浮动,当实际砂温达到

60℃以上时再切换成15641015-

3C变速器壳体的造型。

因此,重

点从浇注系统着手改进优化。

4. 优化浇注系统

将离合器止口向上浇注。

在中心轴孔设置三个内浇口利于

铝液顺利平稳快速充型,直浇道

64mm×64mm×350mm,如图6

所示。

内浇道分布夹角呈120°,

宽32m m,厚15m m,为了对

补缩起到较好的作用,其中两

个内浇道通向离合器底部两个

支柱。

内浇道与直浇道之间以

φ50mm×50mm的圆柱相连,留

出更大的空间使干砂通过,确保

隔板下部填砂,如图7所示。

(3)离合器止口采用两根

木条作为防变形筋,辅助泡沫条

加固直浇道,如图8所示。

此浇

注系统隔板背面填砂不易振实,

易发生渗铝,因此浸涂烘干后将

此面加强筋和四排孔等的间隙用

腻子进行预填,烘干48h。

5. 结语

优化的浇注系统通过生产验

图4 底注方案

图5 阶梯注

图6 中心孔注(模样)

图7 内浇道局部

图8 中心孔注

20181009

证,铸件内部缩松、气孔等缺陷

明显减少,几乎无浇不足缺陷。

经外观检验、X射线探伤检测,

铸件合格率达85%以上,可满足

使用要求。

因此,浇口设置在铸件中间

孔的位置,可大幅降低缩松、气

孔、浇不足等缺陷产生的概率;

结构类似于15641015-3C变速器

壳体的铸件,适合采用中心孔注

的方式进行浇注。

作者简介:淡瑶,陕西法士

特汽车传动工程研究院材料成型

理化中心。