乙醇罐区HAZOP分析记录表

6-HAZOP分析记录

Page: 1 of 12

Guideword/Devi ation

引导字/偏差

No/Less Flow

Possible Causes

可能原因

(1) Treater bypass line is open 10"CR-5068

(2) Multiple drain valves open

Consequences

后果

(1.1) Production of offspec oil

(2.1) Loss of oil to closed drain system

(2.2) Potential to overpressure closed drain system

Safeguards

安全措施

No RecommendatΒιβλιοθήκη onHAZOP分析记录表例一

节点/工艺单元 : 设备代码 : 工艺描述 :

图纸编号 日期 页数:

引导词/ 可能原因 偏差

后果

无流量 高压力

可能性

风险评价 安全措施 序 改善建议 负责单位 PCR

后果

风险

27 May 2009

Slide 5

HAZOP分析记录表例二

Node 节点 :

Equipment ID: 设备识别号:

序 改善建议

Responsibilities

负责单位

(1.1) Valve is locked closed

1. Provide double block &

Department of

bleed valves for isolation of Operation

10"-CR-5068

全套《化工企业HAZOP分析报告模板》

**有限公司*****化学品工艺基础设计HAZOP分析报告建设单位:**有限公司建设单位法定代表人:**建设项目单位:**有限公司建设项目单位主要负责人:建设项目单位联系人:**建设项目单位联系电话:ABC安全(建设单位公章)2018年3月**有限公司*****化学品工艺基础设计HAZOP分析报告设计单位:**工程设计公司设计单位法定代表人:**设计单位联系人:**设计单位联系电话:(设计单位公章)2018年3月前言为进一步加强化工基础设计过程安全管理,按照《化工企业工艺安全管理实施导则》文件精神,**工程设计公司和建设单位在设计过程中开展危险与可操作研究。

HAZOP分析小组包括**设计公司有限公司和**有限公司各专业(工艺、安全、设备、仪表自控、电气、生产)的技术骨干人员。

HAZOP审查小组成员依据项目有关设计文件、工程技术资料,按照《危险与可操作性分析(HAZOP分析)应用导则》等标准的相关要求,于2018年3月20日在**工程设计公司第一会议室召开HAZOP分析审查会,完成该项目基础设计阶段HAZOP分析;对会议分析结果进行了全面汇总,于2018年4月2日编制完成了该项目HAZOP分析报告。

HAZOP分析小组针对分析范围内各参数偏差产生的原因、可能导致的后果、已采取的安全保护控制措施进行了详细的分析,对偏差的风险提出了进一步的削减措施和建议,为编制《安全设施设计专篇》提供编写依据。

同时,针对今后开展工艺安全管理工作提出了相应的建议,供生产装置日后投产运行参考。

HAZOP分析小组2018年3月0.1 目录0.1 目录 (1)0.2 HAZOP分析工作流程图 (2)0.3 HAZOP小组组长任命书 (3)0.4 HAZOP分析小组成员任命书 (4)1.0 工艺过程的HAZOP分析 (6)1.1 HAZOP研究与分析的目的 (6)1.2 装置概况 (6)1.3 装置范围 (10)1.4 各系统工艺及其操作物料的危险性简介 (10)1.5 分析流程 (21)1.6 HAZOP分析节点计划 (21)1.7 HAZOP分析会议计划 (22)1.8 HAZOP分析资料清单 (23)1.9 HAZOP分析常用引导词及意义 (23)1.10 可操作性研究分析程序图 (24)1.11 说明 (25)1.12可操作性研究分析记录 (26)2.0 处理被识别风险的具体行动 (64)附图:P&ID图一 HAZOP分析工作流程二 HAZOP小组组长任命书根据本组织所建立的危险与可操作性分析(HAZOP)的需要,特任命**同志为危险与可操作性分析(HAZOP)小组组长,**为危险与可操作性分析(HAZOP)小组副组长,授予以下职权:1、负责策划、建立、实施和保持HAZOP分析管理;2、负责审核HAZOP分析文件,定期审核HAZOP分析管理的有效性和适宜性,以供其进行评审,并作为HAZOP分析管理改进的基础;3、组织HAZOP分析小组的工作;4、负责就HAZOP分析管理有关事宜与各方的联络工作。

HAZOP分析工作表模版

3 II

液氨蒸发器E-2001A至 XV9108阀后PV9105前 管线设有压力PI9104A 和温度TI9105A显示; 蒸发器顶设有安全阀 PSV-2007A/B;液氨缓 2 冲罐出口压力高高联 锁PIAC9105及报警; 液氨蒸发器温度高高 联锁TIAS9104A及报警

3 II

及报警

液氨蒸发器E-2001A至

XV9108阀后PV9105前

管线设有压力PI9104A

和温度TI9105A显示;

液氨缓冲罐出口压力 低低联锁PIAC9105及

1

3

I

报警;液氨蒸发器温

度低低联锁TIAS9104A

及报警

液氨蒸发器E-2001A至 XV9108阀后PV9105前 管线设有压力PI9104A 和温度TI9105A显示; 蒸发器顶设有安全阀 PSV-2007A/B;液氨缓 2 冲罐出口压力高高联 锁PIAC9105及报警; 液氨蒸发器温度高高 联锁TIAS9104A及报警

1

3

I

低低联锁PIAC9105及

报警

液氨蒸发器E-2001A至

XV9108阀后PV9105前

管线设有压力PI9104A

和温度TI9105A显示; 液氨缓冲罐出口压力

2

高高联锁PIAC9105及

报警

3 II

液氨蒸发器E-2001A至

XV9108阀后PV9105前

管线设有压力PI9104A

和温度TI9105A显示;

性 性 等级

液氨蒸发器E-2001A至

XV9108阀后PV9105前

管线设有压力PI9104A

和温度TI9105A显示; 液氨缓冲罐出口压力

1

3

I

确认XV9108阀门的触发条件 及作用

完整word版乙醇罐区HAZOP分析记录表

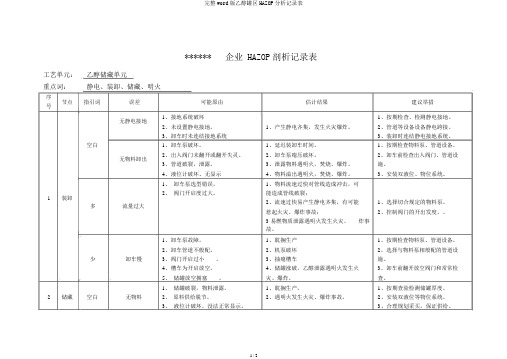

****** 企业 HAZOP剖析记录表工艺单元:乙醇储藏单元重点词:静电、装卸、储藏、明火序节点指引词误差可能原由估计结果建议举措号无静电接地1、接地系统破坏1、按期检查、检测静电接地。

2、未设置静电接地。

1、产生静电齐集,发生火灾爆炸。

2、管道等设备设备静电跨接。

3、卸车时未连结接地系统3、装卸时连结静电接地系统。

空白1、卸车泵破坏。

1、延迟装卸车时间。

1、按期检查物料泵、管道设备。

无物料卸出2、出入阀门未翻开或翻开失灵。

2、卸车泵瘪压破坏。

2、卸车前检查出入阀门、管道设3、管道破裂,泄露。

3、泄露物料遇明火,焚烧、爆炸。

施。

4、液位计破坏、无显示4、物料溢出遇明火,焚烧、爆炸。

3、安装双液位、物位系统。

1、卸车泵选型错误。

1、物料流速过快对管线造成冲击,可1装卸2、阀门开启度过大。

能造成管线破裂;2、流速过快易产生静电齐集,有可能1、选择切合规定的物料泵。

多流量过大惹起火灾、爆炸事故;2、控制阀门的开出发度。

3 易燃物质泄露遇明火发生火灾、炸事故。

1、卸车泵故障。

1、耽搁生产1、按期检查物料泵、管道设备。

2、卸车管道不般配。

2、机泵破坏2、选择与物料泵相般配的管道设少卸车慢3、阀门开启过小。

3、抽瘪槽车施。

4、槽车为开启放空。

4、储罐涨破,乙醇泄露遇明火发生火3、卸车前翻开放空阀门和常常检5、储罐放空拥塞。

灾、爆炸。

查。

1、储罐破裂,物料泄露。

1、耽搁生产。

1、按期查验检测储罐厚度。

2储藏空白无物料2、原料供给脱节。

2、遇明火发生火灾、爆炸事故。

2、安装双液位等物位系统。

3、液位计破坏,没法正常显示。

3、合理规划采买,保证供给。

无放空损失大多罐体倾斜3管理无明火空白无物料4使用多静电齐集1、未设置呼吸阀。

1、存在“跑、冒、滴、漏”现象。

1、储罐基础设计、施工失误。

1、无防雷设备。

2、看管不力,有关人员带入明火。

3、电气设备不般配,引生气灾。

4、检修时,操作不妥产生火花。

1、机泵破坏。

2、管道泄露。

罐区HAZOP分析

HAZOP分析技术探讨及在液态烃罐区的应用引言HAZOP分析是完善工艺安全管理(PSM)的基础,它是以研究工艺参数偏差的原因及偏差对整个系统的影响为出发点,全面系统地辨识设计和运行中可能导致安全或操作中的问题、缺陷,评价其后果严重度,并提出削减风险的建议、对策。

1 HAZOP分析的目的和意义1.1什么是HAZOP分析及其目的危险与可操作性分析(hazard and operability stady,简称HAZOP)起源于英帝国化学工程公司[1],HAZOP分析它是一种用于辨识设计缺陷、工艺过程危害及操作性问题的结构化、系统化分析方法。

开展HAZOP分析时,要全面审查工艺过程,对各个部分进行系统地分析,发现可能出现的偏离设计意图的情况,分析其产生的原因及后果,并针对其产生原因采取恰当的控制措施。

[2]在这个过程中,由各专业人员组成的分析组按规定的方式系统地研究每一个单元(即分析节点),分析偏离设计工艺条件的偏差所导致的危害和可操作性问题,最终提出建议措施。

HAZOP分析是众多风险分析方法中的一种,它是以研究工艺参数偏差的原因及偏差对整个系统的影响为出发点,通过一组引导词(如流量偏大或偏小、压力偏高或偏低、液位偏高或偏低等),全面系统地辨识设计和运行中可能导致安全或操作中的问题、缺陷,评价其后果严重度,并提出削减风险的建议、对策。

HAZOP分析是建立工艺危害分析(PHA)的基础,是完善工艺安全管理(PSM)的重要准备工作。

HAZOP分析可以在装置初步设计、制造安装、维护操作及停用销毁等不同的阶段内开展。

它跟随装置运行变动的每个过程,是一个动态的分析活动。

1.2HAZOP分析和其他评价方法比较 HAZOP分析和其他评价方法不同之处在于:1.2.1关注点不同。

故障类型与影响分析(FMEA)侧重于设备设施的缺陷、不足;LEC法侧重于作业环节(人的行为)潜在的危险;而HAZOP分析关注于工艺参数波动对系统的影响。

HAZOP分析结果记录表

操作

OTHER

THAN

人为违规操作;DCS系统故障

反应超温;物料泄漏造成事故

1、配备防毒面具、化学品防护服、放化学品手套等;

2、装置内设淋浴洗眼器。

加强操作工培训,加强安全教育;购买合格产品

脱轻塔T161

泄漏

异常OTHER

THAN

2、丙酮、丙烯腈、硫酸进料管线均设置紧急切断阀

3、通过调节循环水流量大小、温度高报开启紧急冷冻盐水及投料量大小来控制反应温度;

4、釜顶温度达到高高限值,联锁关闭硫酸、丙酮、丙烯腈进料管线上的切断阀,并调节循环水回水管线上的调节阀,联锁开启冷冻盐水上的切断阀,关闭循环水上水管线上的切断阀,联锁开启缩合釜向事故罐排料管线上的切断阀。

定期检查维护设备、管路、阀门;洗眼器设置防冻措施;定期更换个人防护用品

操作

OTHER

THAN

人为违规操作;DCS系统故障

反应超温;物料泄漏造成事故

1、设置固定式可燃气体探测器;

2、配备防毒面具、防静电工作服、空气呼吸器;

3、装置内设淋浴洗眼器。

加强操作工培训,加强安全教育;购买合格产品

水解釜K113A/B

节点对应P&ID编号

JK12074A010102-

设备

参数

偏差

偏差原因

后果

已有安全措施

建议措施

缩合釜K111

温度

过高MORE

反应放热,进料量过大,反应过于剧烈;搅拌电流过小,搅拌不均匀,造成局部过热;降温介质循环水流量过小;温度表故障

影响产品产量;温度测量不准

1、釜顶设置远传的温度显示及温度高报警;

HAZOP分析记录表(空)

1.2

1.3

1.4

1.5

1.6

1.7

1.8

1.9

1.10

1.11

1.12

图

Байду номын сангаас

序号

参数/ 引导词

1.1

液位/ 溶解槽V103液位 1,重量传感器WISAR101误 溶解槽中的溶剂从加料口 过多 过高 指示偏低 和放空口溢出

3

2.1 考虑为溶解槽V103增 加液位高高联锁停泵 P102; 2.1 考虑为溶解 槽V103增加一个独立的称 重传感器; 2.1 考虑在 溶解槽V103的溶剂进料管 4 12 线上增加流量指示与累 积,并联锁停泵P102; 2.1 考虑在溶解槽V103的 适当位置增设溢流管线 ; 2.1 在V103每次投运 以前对WISA101进行校 验,并记录

HAZOP分析记录表

节点序号 节点描述 设计意图

节点2

预容:步骤1 通过泵P102从V101/V102计量 槽转移0.4M3的溶剂1到溶解槽V103;步骤2 往溶解槽V103中加入25kg的炸药前体A;步 骤3 打开V103的搅拌器;步骤4 将TICS103 制取炸药前体A的合格溶液,浓度为50%;溶解槽为一常压容器,加热用的低压蒸汽压力4kg 的设定到95度,并切换到自动状态,打开 、温度120度,。。。 FV101前后截止阀并打开过滤器前阀门;步 骤5 20分钟后停止加热,打开溶解槽V103底 部出料阀门将物料送至反应器;步骤6 当 V103液位等于0%时打开WSV101b通入蒸馏水 号 图1 会 议 日 期 2015年6月19日 偏离 原 因 后 果 参加人员 中物院培训班学员 安全措施 风险分析 S L RR 建 议 措 施 记录人

分析记录表

C-1

F-2

IV

9

1、泵抽空; 低 2、油气进入罐区

1、常压塔顶油气量 小; 1、回流罐液位与出装置流量串级调节; 2、回流量大、出装 2、塔顶温度与回流量串级调节; 置量大; 1、水冷效果差; 2、误操作罐循环 水; 1、常压塔顶回流罐出口设有温度远传; 2、水冷器2-E-0201进出口均设有温度远 传; 3、循环水出口设现场温度计;

HAZOP分析记录表

节点描述 介质及其主要物性 设计意图 主要设备及设计参数 经加热炉加热至363℃后的原料油从 常压塔下部41层塔盘进入常压塔,塔 底由过热蒸汽汽提,塔底油经泵增压 后送至减压炉,塔底液面与减压炉两 支炉管入口流量串级调节,塔顶油气 经过常顶油气空冷器、常顶油气后冷 器冷却后进入常压塔顶回流罐,回流 常压塔:常压塔选用浮阀 罐顶不凝气进入低压瓦斯分液罐。罐 塔,设计有45层塔盘,塔顶 内油经过常顶回流泵加压后,一路进 常压塔顶气、常压塔底油、常压塔侧线油,具有火灾爆炸危险 通过常压分馏,在不同的侧线产出不同 5、常压塔 设计压力0.03MPa,塔顶设计 特性 的产品 入产品罐,另一路回流至常压塔顶。 温度108℃;塔底设计温度 回流罐液位与出装置流量串级调节。 355℃ 水油界面与污水泵后流量调节阀单回 路控制。从第6层塔盘抽出的常顶油 与原料油换热后,经过空冷冷却、流 量定值调节后返回2层塔盘。19层抽 出的常一中油经泵增压与脱后原料油 换热后,通过空冷冷却、流量定值调 节后返回17层塔盘 图 号 会 议 日 期 HAZOP小组成员 记录人 10、11 2014.9.30 赵传玺、陈继友、钟生荣、成熔、张海涛 张海涛 参数/ 序 偏 引导 号 差 词 后果 原因 已采取的 安全保护措施 1、塔底汽提蒸汽有定流量调节; 2、常压塔顶回流罐设有界面控制,采用 浮筒界面计,与污水泵出口流量单回路 调节; 3、塔顶回流罐液位设一个现场显示液位 计; 4、制定操作规程,防止误操作; 5、常压塔顶设安全阀; 风险分析 严重性 可能性 风险等级 建 议 措 施 建议措施 的理由 备注 节点序号

AH-0904精馏危险与可操作分析(HAZOP)记录表

严格按照《新精馏岗位作业指导书》 开车步骤进行操作

联系仪表及时处理

1 1

2 2

2Ⅴ 2Ⅴ

远传液位指示故障

无法监视液位

有高低报警及联锁;共有1个液位计 1 2 2 Ⅴ

塔釜液位下降快,泵负荷增加可

塔釜采量出过大

能导致泵损坏,液位低导致生产

2 3 6Ⅳ

负荷波动

塔釜液位下降较快,造成再沸器

热负荷偏高

干烧,塔釜液体温度升高可能造 成泵汽蚀影响泵的正常运行,生

不能关闭

洗,造成淋洗压力大

1 3 3Ⅴ

热负荷偏大

上升蒸汽量大,塔釜液位下降 快,系统压力升高

1 2 2Ⅴ

轻组分不能及时冷却,系统压力

冷剂量不足

高,回流罐液位下降快,泄压调 节阀开大造成大量氯硅烷气体被

3 2 6Ⅳ

排到废气淋洗

1 压力

组分中轻组分偏高;有不 凝性气体

进料量减小;回流量小

上升蒸汽量大,不凝性气体不能 冷却造成废气量增大

塔压降低

生产负荷波动、产品质量不合格

2 3 6Ⅳ

进料重组份减少

生产负荷波动、产品质量不合格

2 3 6Ⅳ

LESS TW-401(减 013塔釜温 量) 降低

塔顶回流量增加 热剂量过小

远传温度计故障

回流罐液位减少,塔压下降,生 产负荷波动、产品质量不合格

严控操作参数;加强日常巡检

2 3 6Ⅳ

塔上升蒸汽量较少影响系统传质

2 3 6Ⅳ

产负荷波动、产品质量不合格

塔顶冷量较大,压力下降,回流

LESS TW-401(减 013塔液位 量) 低

冷负荷偏高 进料量小

罐液位上升,压力下降造成塔釜

HAZOP报告模板环氧乙烷罐区

XXXXXXXXXX X限责任公司环氧乙烷罐区HAZO分析报告HAZOPI织单位:XXXX戒全部目录1前言 (2)2总则 (3)2.1HAZOP分析目的 (3)2.2HAZOP分析依据的图纸 (3)2.3HAZOP分析依据的资料 (3)2.4HAZOP分析的基本流程 (4)3装置概况介绍 (5)1.1装置简介 (5)1.2工艺流程说明 (5)1.3原料及产品性质 (6)4HAZOP分析工作介绍 (8)4.1HAZOP分析方法介绍 (8)4.2HAZOP小组的组成 (9)4.3HAZOP 的范围 (9)4.4HAZOP分析时间和地点 (11)5HAZOP分析成果 (12)5.1HAZOP分析成果 (12)5.2HAZOP建议措施说明 (12)5.3HAZOP分析记录表 (12)1刖百根据国家安监总局相关要求,为了实现本质安全,减少在危化品储存过程中可能存在的危害因素,合理分配安全资金投入等目的, XXXXXXXXXX X限责任公司XX部组织对公司危化品罐区装置开展HAZOP(危险和可操作性)分析工作。

HAZOP」、组组成XXXXXXXXXXXHAZO吩析与研究主要针对研究范围内各参数偏差产生的原因、可能导致的后果及已采用的安全措施,对偏差产生的风险进行了分析,并对部分引起较大风险并且控制措施不足的偏差提出了进一步削减风险的措施。

2总贝U2.1H AZOP分析目的本次HAZOP分析的主要目包括:①识别出系统中可能存在的设计缺陷、设备故障、作业过程中的人员失误等可能带来的各种后果;②提出控制或降低风险以及改善工艺系统可操作性的措施,从而防止事故的发生或减小事故可能的后果。

2.2H AZOP分析依据的图纸本次HAZO吩析的图纸为XX设计院提供的«XXXXXXXXXX X T限责任公司环氧乙烷贮罐工艺管道及仪表流程图》。

2.3H AZOP分析依据的资料本次HAZO吩析所依据的资料主要包括:(1)《生产工艺操作规程》(2)《环氧乙烷贮罐工艺管道及仪表流程图》(3)《特种设备台账》(4)《环氧乙烷贮罐仪表汇总表》(5)《环氧乙烷贮罐安全设施台账》2.4 HAZOP分析的基本流程确定分析范围解释总体流程选择节点检查并赞同设计意图选择参数, 选择引导词是否可隹二二——*2r到所选参数的导词偏差导词是否都用于N'j''''''、有参数都已行二^^ =m2ZZZ]i^所后节点都已分析分析结束编制HAZOP分析报告图2.4-1 HAZOP 分析流程分析产生的原因、结果、已启措施,风险等级评-L 对所选择参数使用引导词,得到偏差说明3危化品罐区概况介绍3.1危化品罐区简介3.1.1环氧乙烷罐区规模环氧乙烷罐区占地面积约xxxm,拥有XX台xxm贮罐,外设围堰体面积:XXr2!。

HAZOP分析表格

1.电石不断加入,乙炔气体不断产生,乙炔气出口管道阀门关闭

1.超压,发生物理爆炸,物料泄漏引发火灾爆炸

1.设置压力检测装置;

2.制定安全管理制度,按章操作

1.设置压力检测报警器

2.增设安全泄压阀,泄压尾气接尾气处理

建设单位

温度高

1.电石加入过快,加入量过大,反应放热导致温度升高

1.温度过高,造成水蒸发沸腾,影响生产效率

/

建设单位

1.制定检维修制定,定期进行检维修,确保正常操作;

/

建设单位

HAZOP分析表

危险与可操作性分析

工艺单元:乙炔发生器(R101)

设计人:/

节点:102

校核人:/

节点描述:乙炔发生器及其相应的管道阀门等组成的一个体系

审核人:/

图纸编号:GY01-0501

日期:2019/11/30

序号

引导词

偏差

原因

后果

措施

无物料

1.反应开始前,发生器内没有加满水。

1.影响生产效率

1.设置液位检测装置

2.制定安全管理制度,按章操作

/

建设单位

2

MORE

液位高

1.生产过程中进水管道阀门未关闭;

1.物料满溢,引发事故

1.设置液位检测装置

2.制定安全管理制度,按章操作

1.设置液位检测报警器,并且与进水管道控制阀进行调节控制

建设单位

1.设置液位检测装置

2.制定安全管理制度,定期补充物料;

1.设置液位检测报警装置与进料管道阀门进行控制调节。

2.设置U型管道进行水封

建设单位

2

MORE

液位高

1.工艺水不断地进入到高位水罐

液氨灌区HAZOP分析

XXX化工股份有限公司液氨储罐目录一、项目背景及装置介绍1.1项目背景1.2装置介绍1.2.11.2.2二、2.12.32.3.12.3.2三、四、4.14.24.3分析过程4.4结果记录五、HAZOP分析结果5.1概述5.2HAZOP分析结果汇总详述5.3结束语附件1风险矩阵图附件2物性数据表附件3参会人员签到表附件4分析节点图表格目录表表表表表表图一、项目背景及装置介绍1.1项目背景根据国务院、国家安监总局相关文件要求,为提高XXX化工有限公司的本质安全水平,对项目涉及的液氨球罐装置开展危险与可操作性分析(HAZOP分析)。

本次HAZOP分析对象为XXX化工股份有限公司在役的液氨罐区。

1.21.2.1XXX1.2.2二、HAZOP简介2.1危险评估技术所有的化工产品在生产、运输、储存和使用时都有潜在的危险。

在过去的许多年里,人们开发了各种方法以便安全地进行生产、运输和储存化工产品。

灾难事故一直是促使人们开发和使用危险评估技术的主要推动力。

印度博帕尔惨剧引起了全球企业是2.2HAZOP定义HAZOP(HazardandOperability的英文缩写)是对危险与可操作性分析的简称。

HAZOP系统地分析复杂化工厂的工艺过程和操作,以确定和评估由于错误操作,错误执行或偏离设计目的而引起的潜在危险和后果,以便将这些危险排除或进行有效控制。

HAZOP分析最初用于生产企业,如炼油厂,海上钻进平台,石化和化工厂,天然气处理厂和发电厂等,目前已扩展到其他领域。

2.3HAZOP方法学这里介绍两种主流的HAZOP方法学:(1)引导词法`·利用引导词来定性或定量地给出对设计意图的偏离,以激发头脑风暴式的思维,来发现偏离的诱因和后果,确定现有的安全措施,并提出建议。

`(2.表2.1常用的HAZOP引导词及其含义一般的节点以功能来划分,不同功能的设备划分为不同的节点。

如果同一功能的几个设备画在不同的P&ID图上,这可以看作一个节点。

乙醇胺装置系统HAZOP分析报告

本次HAZOP分析所依据的资料主要包括:

(1)《生产工艺操作规程》

(2)《三乙醇胺装置工艺管道及仪表流程图》

(3)《特种设备台账》

(4)《设备操作规程》

(5)《安全设施台账》

HAZOP分析的基本流程

3.装置概况介绍

三乙醇胺装置规模

三乙醇胺装置年设计生产规模为2000吨,拥有一个罐区(2台100m3

闪点(℃)

/

爆炸上限(v%)

引燃温度(℃)

651

爆炸下限(v%)

危险特性

与空气混合能形成爆炸性混合物。遇明火、高热能引起燃烧爆炸。与氟、氯等接触会发生剧烈的化学反应。若遇高热,容器内压增大,有开裂和爆炸的危险。不能与下列物质共存:乙醛、丙烯醛、硼、卤素、环氧乙烷、次氯酸、硝酸、汞、氯化银、硫、锑、双氧水等。

为了工艺的安全进行,环氧乙烷必须完全反应掉,通过过量氨水来解决。反应剩余的氨通过蒸氨蒸出,用水吸收生成的稀氨水,再用液氨配成一定浓度循环使用。蒸馏过程带出的水,少量一乙醇胺和二乙醇胺中间产物,随水和氨一起循环(氨的沸点为℃,一乙醇胺的沸点为170℃,二乙醇胺的沸点为℃,三乙醇胺的沸点为360℃)。非正常状态下的氨,尾气以及环氧乙烷等通过氨吸收塔吸收。不外排。

HAZOP分析成果

HAZOP执行

附:

1、流程图(节点划分图)

2、分析记录表

3、建议措施汇总表

4、风险评价准则

1 前 言

根据国家安监总局相关要求,为了实现本质安全,减少在危化品储存过程中可能存在的危害因素,合理分配安全资金投入等目的,山东宏艺科技股份有限公司有限责任公司安环科组织对公司三乙醇胺生产装置开展HAZOP(危险和可操作性)分析工作。

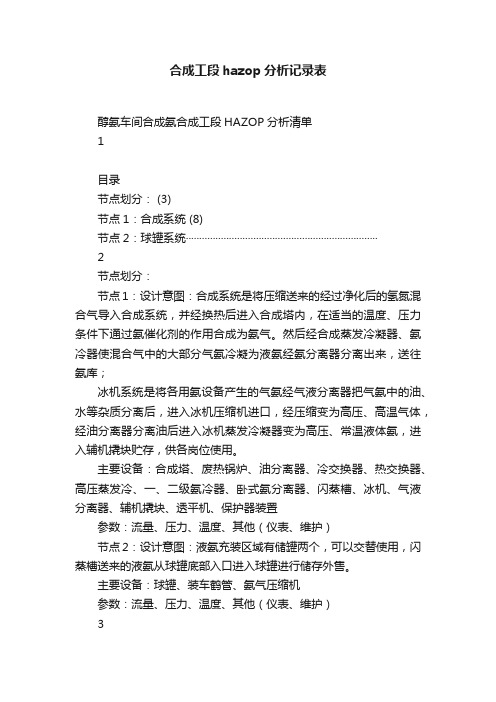

合成工段hazop分析记录表

合成工段hazop分析记录表醇氨车间合成氨合成工段HAZOP分析清单1目录节点划分: (3)节点1:合成系统 (8)节点2:球罐系统·······································································2节点划分:节点1:设计意图:合成系统是将压缩送来的经过净化后的氢氮混合气导入合成系统,并经换热后进入合成塔内,在适当的温度、压力条件下通过氨催化剂的作用合成为氨气。

然后经合成蒸发冷凝器、氨冷器使混合气中的大部分气氨冷凝为液氨经氨分离器分离出来,送往氨库;冰机系统是将各用氨设备产生的气氨经气液分离器把气氨中的油、水等杂质分离后,进入冰机压缩机进口,经压缩变为高压、高温气体,经油分离器分离油后进入冰机蒸发冷凝器变为高压、常温液体氨,进入辅机撬块贮存,供各岗位使用。

主要设备:合成塔、废热锅炉、油分离器、冷交换器、热交换器、高压蒸发冷、一、二级氨冷器、卧式氨分离器、闪蒸槽、冰机、气液分离器、辅机撬块、透平机、保护器装置参数:流量、压力、温度、其他(仪表、维护)节点2:设计意图:液氨充装区域有储罐两个,可以交替使用,闪蒸槽送来的液氨从球罐底部入口进入球罐进行储存外售。

HAZOP分析部分记录表

——

缓冲罐的安装高度必须满足当压力控制器故障时缓冲罐处于最低压力时,进料泵汽蚀余量的要求

过高

压力过高

压力控器控制故障,造成第一压力控制阀关闭或第二压力控制阀全开

缓冲罐内压力低可能造成进缓冲罐的安装高度必须满足当压力控制器故障时缓冲罐处于最低压力时进料泵汽蚀余量的要求过高压力过压力控制器控制故障造成可能造成缓冲罐内压力升高当设计人员提出由于压力控制器控制故障或第一压力控制阀关闭或第二压力控制阀全大于03mpa工艺部分资料给出过滤器滤后压力为03mpa时会造成缓冲罐无法进料缓冲罐液位下降进料泵抽空损坏燃料气压力波动等原因造成缓冲罐内压力高于03mpa时缓冲罐无法进料的解决方缓冲罐超压损坏着火考虑为最恶劣工况的安全排放建议重新核算缓冲罐安全阀排放线及火

增加反应进料泵保护联锁,以及防止加热炉出口温度过高的联锁,且联锁等级至少为SIL2

缓冲罐底部排污阀泄漏

缓冲罐液位低,漏入低分器后造成其液面升高,可能满罐。泄漏在灌外后污染环境,遇火源着火

——高报警

——高液位联锁

(当低分器液位高时自动启动——)

建议——高液位联锁启动泵——

联锁等级至少为SIL1

——液位控制故障

缓冲罐液位低,长时间会造成进料泵抽空,加热炉炉温上升,可能造成反应器飞温,催化剂结焦,经济损失大于1000万元,装置停工

低液位报警器低报警

高温报警器高报警

考虑缓冲罐空时对进料泵的保护措施。

泵停切断高分油时,增加高分油去低分器连续性操作措施。

压力

过低

压力过低

压力控制器控制故障,造成第一压力控制阀全开或第二压力控制阀关闭

HAZOP分析报告示例

HAZOP分析示例1)间歇反应的HAZOP分析对于间断性工艺,通常准备工作比较繁琐。

由于操作工艺复杂(如光气及光气化),对间断性反应的HAYM)P研究的大部分是分析过程。

在某些情况下(当两种或更多物料间歇投料时),在工艺的每个步骤每个容器的状态显示也是必须的,如果操作者身体活动包含在工艺中(例:投料而不是控制工艺),在流程图中应反映他们的活动。

例1 某厂生产异氰酸酯,光气和多胺反应生产PAPI(多亚甲基多苯基多异氰酸酯)为一典型的间歇操作过程,光气和多胺氯苯溶液先在低温光化釜反应后,在用N2压至高温光化釜,高温光化釜通蒸气加热进行高温光化反应。

(1)工艺示意图如图1所示。

(2)可操作性分析表见表1、表2。

大全图1 高温光化釜示意图大全大全表2 可操作性研究分析记录(续)大全2)凝析油站的HAZOP分析例2 分析凝析油烷烃压缩的危险性,着眼点针对设备(储罐等)、管道。

根据工艺简述,分进料、储存、出料三个阶段加以分析。

同时对这三个阶段不仅要按照“引导词”大全来确定储运工艺状态参数可能产生的偏差,还要考虑操作顺序等项的因素可能出现的偏差。

可操作性研究分析记录表见表3~表4。

表3 可操作性研究分析记录表表3 可操作性研究分析记录表(续)大全表3 可操作性研究分析记录表(续)大全表4 可操作性研究分析记录表大全表5 可操作性研究分析记录表大全表5 可操作性研究分析记录表(续)大全图2为可操作性研究的分析程序:大全大全图2 可操作性研究分析程序图根据液化气贮运特点,按以下流程进行分析:①管线至液化气储罐;②液化气贮运;③液化气出料。

(1)接收流程:向贮罐发送物料(CNG,LPG)。

高挥发性的LPG所要求的输送工艺,与低挥发性石油的常规泵送系统不同。

(2)液化气贮存。

(3)液化石油气罐装。

用泵把贮罐的液化石油气送到槽车,多余的液化气由回流旁路回到贮罐。

小结:用HAZOP分析方法对生产运行和操作进行分析,得出在正常的生产运行情况下,现有的安全措施,如止回阀、紧急切断阀、并联安全阀、备用电源、备用水泵等,对事故的发生起到一定阻止和减缓作用。

罐区HAZOP分析

HAZOP分析技术探讨及在液态烃罐区的应用?引??言HAZOP分析是完善工艺安全管理(PSM)的基础,它是以研究工艺参数偏差的原因及偏差对整个系统的影响为出发点,全面系统地辨识设计和运行中可能导致安全或操作中的问题、缺陷,评价其后果严重度,并提出削减风险的建议、对策。

?1?HAZOP分析的目的和意义?1.1什么是HAZOP分析及其目的?危险与可操作性分析(hazard?and?operability?stady,简称HAZOP)起源于英帝国化学工程公司[1],HAZOP分析它是一种用于辨识设计缺陷、工艺过程危害及操作性问题的结构化、系统化分析方法。

开展HAZOP分析时,要全面审查工艺过程,对各个部分进行系统地分析,发现可能出现的偏离设计意图的情况,分析其产生的原因及后果,并针对其产生原因采取恰当的控制措施。

[2]在这个过程中,由各专业人员组成的分析组按规定的方式系统地研究每一个单元(即分析节点),分析偏离设计工艺条件的偏差所导致的危害和可操作性问题,最终提出建议措施。

? HAZOP分析是众多风险分析方法中的一种,它是以研究工艺参数偏差的原因及偏差对整个系统的影响为出发点,通过一组引导词(如流量偏大或偏小、压力偏高或偏低、液位偏高或偏低等),全面系统地辨识设计和运行中可能导致安全或操作中的问题、缺陷,评价其后果严重度,并提出削减风险的建议、对策。

?HAZOP分析是建立工艺危害分析(PHA)的基础,是完善工艺安全管理(PSM)的重要准备工作。

HAZOP分析可以在装置初步设计、制造安装、维护操作及停用销毁等不同的阶段内开展。

它跟随装置运行变动的每个过程,是一个动态的分析活动。

?1.2HAZOP分析和其他评价方法比较?HAZOP分析和其他评价方法不同之处在于:?“原因——偏差——后果”的路径,事故树分析(FTA)遵循“后果——偏差——原因”的路径,而HAZOP分析则是由“偏差”入手,“上找原因,下找后果”“本装置,本岗位”的局限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

******公司HAZOP分析记录表

工艺单元:乙醇储存单元

关键词:静电、装卸、储存、明火

序

号

节点引导词偏差可能原因预计后果建议措施

1 装卸空白

无静电接地

1、接地系统损坏

2、未设置静电接地。

3、卸车时未连接接地系统

1、产生静电积聚,发生火灾爆炸。

1、定期检查、检测静电接地。

2、管道等设备设施静电跨接。

3、装卸时连接静电接地系统。

无物料卸出

1、卸车泵损坏。

2、进出阀门未打开或打开失灵。

3、管道破裂,泄漏。

4、液位计损坏、无显示

1、延误装卸车时间。

2、卸车泵瘪压损坏。

3、泄漏物料遇明火,燃烧、爆炸。

4、物料溢出遇明火,燃烧、爆炸。

1、定期检查物料泵、管道设施。

2、卸车前检查进出阀门、管道设

施。

3、安装双液位、物位系统。

多流量过大

1、卸车泵选型错误。

2、阀门开启度过大。

1、物料流速过快对管线造成冲击,可

能造成管线破裂;

2、流速过快易产生静电积聚,有可能

引起火灾、爆炸事故;

3 易燃物质泄漏遇明火发生火灾、炸事

故。

1、选择符合规定的物料泵。

2、控制阀门的开启程度。

少卸车慢

1、卸车泵故障。

2、卸车管道不匹配。

3、阀门开启过小。

4、槽车为开启放空。

5、储罐放空堵塞。

1、耽误生产

2、机泵损坏

3、抽瘪槽车

4、储罐涨破,乙醇泄漏遇明火发生火

灾、爆炸。

1、定期检查物料泵、管道设施。

2、选择与物料泵相匹配的管道设

施。

3、卸车前打开放空阀门和经常检

查。

2 储存空白无物料1、储罐破碎,物料泄漏。

2、原料供应脱节。

3、液位计损坏,无法正常显示。

1、耽误生产。

2、遇明火发生火灾、爆炸事故。

1、定期检验检测储罐厚度。

2、安装双液位等物位系统。

3、合理规划采购,确保供应。

无放空1、未设置呼吸阀。

1、储罐涨破,物料泄漏。

1、经常检查检验呼吸阀。

多

损失大1、存在“跑、冒、滴、漏”现象。

1、物料损失。

2、乙醇遇明火发生火灾、爆炸事故。

1、定期检查,及时维修好漏点。

罐体倾斜1、储罐基础设计、施工失误。

1、乙醇泄漏、遇明火发生火灾、爆炸

事。

2、设备损坏。

按照设计要求施工,对不符合要求

的基础予以整改。

3 管理无明火1、无防雷设施。

2、监管不力,相关人员带入明火。

3、电气设备不匹配,引发火灾。

4、检修时,操作不当产生火花。

1、发生火灾、爆炸事故。

1、定期防雷设施。

2、配备专职管理巡查员定期和不

定期巡查。

选择符合国家储罐区规定的电器

设备。

4 使用空白无物料

1、机泵损坏。

2、管道泄漏。

3、未开启阀门或开启失灵。

1、机泵空转,损坏。

2、机泵发生电气火灾,引发乙醇火灾、

爆炸。

1、物料进出专人负责,储罐每次

预留一定液位物料。

多静电聚集

1、机泵选型失误,管道流速大。

2、无静电跨接。

3、静电跨接失灵。

1、发生火灾、爆炸事故。

1、选择与物料泵相匹配的管道设

施。

2、定期检查、检测静电接地。

3、管道等设备设施静电跨接。

4、装卸时连接静电接地系统。

******公司**部

二0一*年十一月二十日。