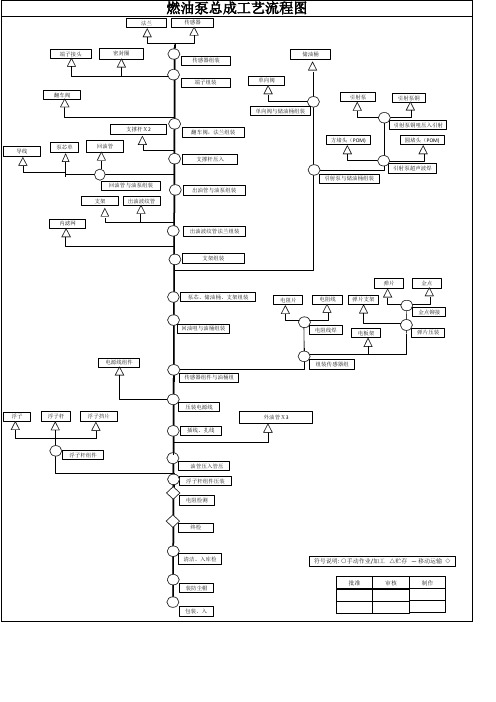

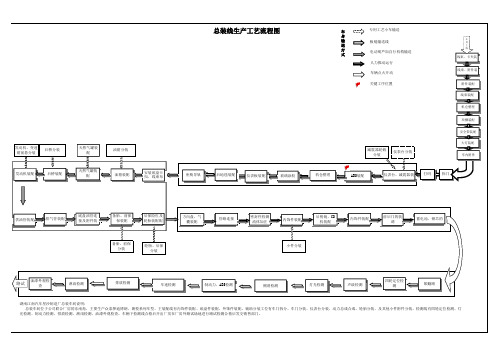

组装工艺流程图

油泵总成装配流程图

法兰

传感器

端子接头

密封圈 传感器组装

储油桶

端子组装 翻车阀

单向阀 引射泵 引射泵铜

单向阀与储油桶组装

支撑杆X2 泵芯单

引射泵铜咀压入引射 翻车阀,法兰组装

方堵头(POM) 圆堵头(POM)

导线

回油管 支撑杆压入

引射泵超声波焊

引射泵与储油桶组装 回油管与油泵组装 支架 出油波纹管

出油管与油泵组装

装防尘帽

批准

审核

制作

包装、入

内滤网 出油波纹管法兰组装

支架组装

弹片

泵芯、储油桶、支架组装

金点

电阻片

电阻线

弹片支架

金点铆接

回油咀与油桶组装

电阻线焊

电板架

弹片压装

电源线组件

组装传感器组 传感器组件与油桶组

压装电源线

浮子Байду номын сангаас

浮子杆

浮子挡片

插线、扎线

外油管X3

浮子杆组件

法油管压入管压入

浮子杆组件压装

电阻检测

终检

清洁、入库检

符号说明: ○手动作业/加工 △贮存 — 移动运输 ◇

SMT工艺制程详细流程图(更新版)

目 录

• SMT工艺简介 • SMT工艺流程 • SMT工艺材料 • SMT工艺设备 • SMT工艺质量与可靠性 • SMT工艺发展趋势与挑战

01 SMT工艺简介

SMT工艺定义

01

SMT工艺是一种表面组装技术,通 过将电子元件直接贴装在印刷电路 板(PCB)表面,实现电子产品的 组装和集成。

在选择贴片元件时,需要考虑 其电气性能、机械性能、可靠 性、成本等因素。

钢板

01

钢板在SMT工艺中起到支撑和定位电子元件的作用,是重要的 辅助材料之一。

02

钢板通常采用不锈钢或镀锌钢板制成,具有高强度、耐腐蚀、

不易变形等特点。

在选择钢板时,需要考虑其尺寸、精度、平整度、强度等因素,

03

以确保良好的支撑和定位效果。

图像处理系统用于处理和识别拍摄到的图像。

检测设备的精度和可靠性对于产品质量和生产效率有着至关重要的影响。

05 SMT工艺质量与可靠性

质量检测方法

视觉检测

通过高分辨率相机和图像处理技术, 对SMT制程中的元件放置、焊接质量 等进行实时检测。

自动光学检测(AOI)

利用光学原理对焊接后的PCB进行检 测,识别焊接缺陷、元件错位等问题。

02

SMT工艺涉及的设备包括贴片机 、印刷机、回流焊炉等,通过自 动化生产线完成电子元件的快速 、高密度组装。

SMT工艺特点

01

02

03

高密度组装

SMT工艺可以实现高密度、 小型化的电子元件组装, 提高电子产品的性能和可 靠性。

自动化程度高

SMT工艺采用自动化生产 线,提高了生产效率和产 品质量。

环保节能

SMT工艺使用的材料多为 无铅环保材料,有利于环 保和节能减排。

SMT工艺流程及组装生产线ppt课件

翻板

清洗

A面再流焊接

焊膏烘干 胶黏剂固化

贴装SMD

胶黏剂固化

B面

双波峰焊接

清洗

图2-7双面表面组装工艺流程(b) 第六种方式

最终检测

15

SMT生产线的设计—生产设备

常见的生产设备:

JUKI贴片机

日立印刷机

富士贴片机 劲拓回流焊机

16

SMT生产线的设计—主要设备的位置与分工

Screen Printer

2.按照生产线的规模大小:可分为大型、中型和小型生产线 大型生产线:具有较大的生产能力,一条大型生产线上的贴装机由一台 多功能机和多台高速机组成; 中、小型 SMT 生产线:主要适合中、小型企业和研究所,满足中、小 批量的生产任务。贴装机一般选用可采用一台多功能机;如果有一定 的生产量,可采用一台多功能机和一至两台高速机。

Mount

AOI

Reflow

17

SMT生产线的设计—印刷机

焊膏印刷机:

位于SMT生产线的最前端,用来印刷焊膏或贴片胶。它将焊膏或贴片 胶正确地漏印到印制板的焊盘或相应位置上。

18

SMT生产线的设计—印刷机

HITACHI全自动网板印刷机NP-04LP

采用Windows NT交互式操作系统, 操作便捷,高速、高精度、重复印刷性好 定位精度达±15μm; 适宜细间距QFP、SOP等器件的连续印刷 50×50mm≤印刷尺寸≤460×360mm

9

SMT的组装工艺流程—双面混合组装

来料检测

组装开始 A面涂胶黏剂 贴SMIC

焊膏 烘干

再流焊接

翻板

胶黏剂固化 贴装SMD

PCB B面 涂胶黏剂

翻板

插装元件 引线打弯

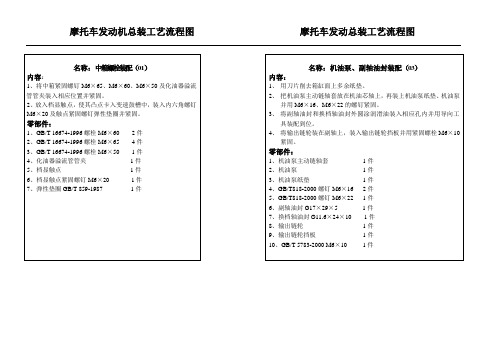

总装工艺流程图

6、垫圈Ø15×1.5 1件

7、密封圈Ø14.5×18.5×2.4 1件

名称:气缸头装配(06)

内容:

1、将正时链条套在曲轴链轮上,装上张紧轮、正时链轮、导向轮、导向轮轴铝垫及导向轮轴并旋入三圈以上。

2、装缸头组件,把正时链轮提到与凸轮轴对齐,插入M6×110螺栓(带垫圈Ø6.2×1.5)进入凸轮轴孔中防止正时链轮滑落。

3、装离合器分离升板、曲轴过油管及弹簧、离合器分离臂。

4、检查离合器紧固螺母扭力。

零部件:

1、自动离合器1件2、离合器盖板1件

3、纸垫1件4、GB/T276-1994轴承1件

5、螺母1件6、防松垫片1件

7、弹性垫圈1件8、曲轴过油管1件

9、弹簧1件

10、离合器分离升板1件

11、离合器分离臂1件

12、GB/T 819.1-2000螺钉M5×7 4件

3、在活塞销表面上涂上润滑油后用手推入活塞销孔,用尖嘴钳将活塞销挡圈镶入槽内。

零部件:

1、A栓M6×202 2件

2、B栓M6×194 2件

3、定位销Ø8×12 26、活塞销1件

7、活塞销挡圈1件

8、气缸体底回油密封圈1件

名称:气缸体装配(05)

内容:

1、转动曲轴,使活塞留在上止点,用手指按住活塞环,把缸体向下推压致活塞全部进入缸体孔内。

10、档显线1件

11、档显线压板1件

12、GB/T 16674-1996螺栓M6×12 1件

名称:气密性检测(关键工序)(13)

内容:

1、将气压调整好后将通气管套在发动机废气管上。

2、将发动机放入水箱中,在保证进排气关闭的状态况下,发动机各部位不允许有气泡,若有气泡的地方用粉笔做好标识,进行返修。

组装工艺流程图

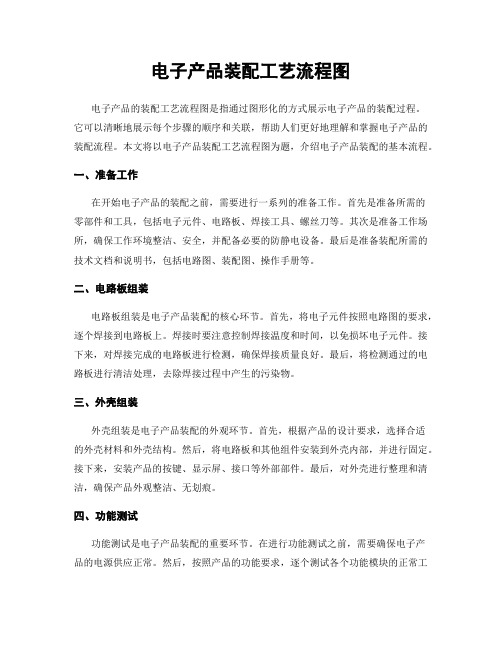

电子产品装配工艺流程图

电子产品装配工艺流程图电子产品的装配工艺流程图是指通过图形化的方式展示电子产品的装配过程。

它可以清晰地展示每个步骤的顺序和关联,帮助人们更好地理解和掌握电子产品的装配流程。

本文将以电子产品装配工艺流程图为题,介绍电子产品装配的基本流程。

一、准备工作在开始电子产品的装配之前,需要进行一系列的准备工作。

首先是准备所需的零部件和工具,包括电子元件、电路板、焊接工具、螺丝刀等。

其次是准备工作场所,确保工作环境整洁、安全,并配备必要的防静电设备。

最后是准备装配所需的技术文档和说明书,包括电路图、装配图、操作手册等。

二、电路板组装电路板组装是电子产品装配的核心环节。

首先,将电子元件按照电路图的要求,逐个焊接到电路板上。

焊接时要注意控制焊接温度和时间,以免损坏电子元件。

接下来,对焊接完成的电路板进行检测,确保焊接质量良好。

最后,将检测通过的电路板进行清洁处理,去除焊接过程中产生的污染物。

三、外壳组装外壳组装是电子产品装配的外观环节。

首先,根据产品的设计要求,选择合适的外壳材料和外壳结构。

然后,将电路板和其他组件安装到外壳内部,并进行固定。

接下来,安装产品的按键、显示屏、接口等外部部件。

最后,对外壳进行整理和清洁,确保产品外观整洁、无划痕。

四、功能测试功能测试是电子产品装配的重要环节。

在进行功能测试之前,需要确保电子产品的电源供应正常。

然后,按照产品的功能要求,逐个测试各个功能模块的正常工作。

测试过程中要注意记录测试结果,并及时修复测试中发现的问题。

最后,对整个产品进行综合测试,确保产品的功能完备、稳定。

五、质量检验质量检验是电子产品装配的最后一道工序。

在质量检验中,需要对装配完成的产品进行外观检查、功能检查和性能检查。

外观检查主要是检查产品的外观是否符合设计要求、是否有划痕、变形等问题。

功能检查主要是检查产品各个功能模块是否正常工作。

性能检查主要是检查产品的性能参数是否符合规定标准。

六、包装和出厂在通过质量检验后,电子产品需要进行包装和出厂准备。

总装工艺流程图

工位② : 安装液压系统接头。

工位③ : 安装吸油钢管及管路,铆装油箱标牌。

门架式天车

油箱组装完毕后通过传送装置输送到总装线对应工位。

(2T)1部

作业装置部装区靠近物流通道侧为零部件存放区,在铲刀存放区两侧设有铲

刀刀片安装工位和角位器等小件预装工位,作业装置部装区靠近总装线端设

有作业部装传送装配线,装配线为链板式电动传送线。主要工艺流程如下:

光检测、制动力检测、排放检测、淋雨检测、油漆外观检查。车辆下检测线合格后开出厂房在厂房外路试场地进行路试检测合格后发交销售部门。

最终装配

总装生产线典型工艺流程

动力总成装配

仪表台分装 内饰件装配

车身上线

电器检测、防盗钥匙 匹配

四轮定位检测

灯光检测

制动力检测

排放检测

能。

共7部

部件预装区位于南一跨,主要由电气部装区、前桥部装区、发动机变速箱部

装区、油箱部装区、作业装置部装区、轮胎部装区组成。最东端有前机架预

装区。各工位工艺布局及工艺流程如下:

主要为前机架预装线准备预装部件和零件存放。主要工艺内容为

(1)摆架轴套预装、支座总成组装、前机架铜套、油缸叉子总成预装

(2)进行液压元件组装,油门踏板总成的组装、仪表箱配装、胶管、橡胶

垫 的下料和管卡预装。

龙门式天车

(3)活动操纵台总成预装

(2T)1部

(1)进行仪表箱电气仪表的装配

(2)活动操纵台仪表盘的装配

(3)整车电气、线束的安装准备

前桥部装区中部设有前桥部装线,部装线为电动辊板式传送线,既可实现部

装各工位的工件移动,又可以向总装线过跨输送前桥总成。部装线两侧为前

桥零部件存放和小组件组装区。

标准工艺流程图

标准工艺流程图标准工艺流程是指在进行生产制造过程中,按照一定的规定和方法进行操作和处理的一套流程。

它是为了提高生产效率、降低成本、提高质量而制定的。

下面是一个标准工艺流程图的示例:一、产品零部件的准备1. 将原材料送入仓库,由质检人员进行质检,判断材料是否合格。

2. 合格的原材料进入生产线进行加工和处理。

加工过程中,要注意保持加工环境的清洁,并使用适当的加工设备和工具。

3. 加工完成后,再次进行质检。

合格的零部件进入下一道工序。

二、产品组装1. 将零部件按照组装顺序放置在工作台上。

2. 操作工人根据产品的组装图纸和工艺指导书进行组装。

3. 组装完成后,检查每个部件的安装是否正确,并进行初步的功能测试。

三、产品调试1. 将组装完成的产品送入调试车间。

2. 调试人员按照产品规格和测试要求进行调试。

调试过程中,要仔细观察产品的性能和功能,并记录相关数据。

3. 完成调试后,将产品送入质检部门进行质检。

四、产品包装1. 将通过质检的产品送入包装车间。

2. 包装工人根据产品的特点和要求,选择合适的包装材料和包装方式,进行包装。

3. 包装完成后,对产品进行终检,并贴上产品标识。

五、产品入库1. 经过质检合格的产品送入成品仓库。

2. 成品仓库管理人员按照先进先出的原则进行入库操作,并记录产品的数量和位置。

3. 对入库产品进行定期的盘点和检查,以保证产品的安全和完整。

六、产品发货1. 根据客户的订单和要求,从成品仓库中调取相应的产品。

2. 将产品送入发货车间,进行货物的分类和打包。

3. 安排合适的运输方式和运输工具,将产品发送给客户。

以上是一个标准的工艺流程图,包括了产品准备、组装、调试、包装、入库和发货这些主要的环节。

在实际生产中,具体的工艺流程可能会因产品类型和生产技术的不同而有所调整。

但无论如何,标准工艺流程的制定和执行,对于提高生产效率、降低成本和提高产品质量都起着非常重要的作用。

装配工艺过程卡和工艺流程图

工艺流程图产品名称产品图号LED显示屏电缆AAA-1信号线制作流程电源线加工流程旧底图总号更改标记数量更改单号签名日期签名日期第3页项宏红2013.10 拟制共7页底图总号项宏红2013.10 审核第1册魏纤2013.10 标准化共1册工艺流程图产品名称产品图号LED显示屏电装AAA-2LED显示屏电装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第 4 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第 1 册魏纤2013.10 标准化共1 册装配工艺过程卡片产品名称LED显示屏名称电装-元件加工产品图号AAA-3 图号装入件及辅助材料工作地工序号工种工序(步)内容及要求设备及工装工时定额序号代号、名称、规格数量1 电容、发光二极管电装车间装配工发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm,电容成型按《元器件预加工典型工艺》GLL.780.0001要求加工,成型后电容引脚应垂直,剪切口无毛刺。

LED自动剪脚机手工发光二极管发光二极管加工:H=T(印制板厚度)+L(1.5mm)=3.1±0.2mm电容:成型后电容引脚应垂直,剪切口无毛刺。

H=3.1±0.2mm 旧底图总号底图总号更改标记数量更改单号签名日期拟制项宏红魏纤2013.10 审核魏纤2013.10标准化第5页共7 页批准描图: 描校:H工艺流程图产品名称产品图号LED显示屏封装AAA-4LED显示屏封装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第6 页项宏红2013.10 拟制共7 页底图总号项宏红2013.10 审核第1 册魏纤标准化共1 册工艺流程图产品名称产品图号LED显示屏组装AAA-5LED显示屏组装基本流程旧底图总号更改标记数量更改单号签名日期签名日期第7 页项宏红2013.10 拟制刘凯2013.10共7 页底图总号项宏红2013.10 审核郭东超2013.10第 1 册魏纤2013.10 标准化共 1 册。

组装工艺流程ppt

05

组装工艺流程实例

手机组装流程

零部件采购

从供应商处采购手机所需的各种零部件, 如显示屏、电池、摄像头、处理器等。

测试与检验

对组装好的半成品进行测试和购回来的零部件进行半成品组装,组 成手机的主要结构。

包装与发货

将检验合格的手机进行包装,并安排发货 ,完成整个手机组装流程。

04

组装工艺流程优化

提高生产效率

减少生产时间

通过优化工艺流程,减少生产线的停机时间,提高生产效率。

自动化生产

引入自动化设备和机器人,实现自动化生产,提高生产效率。

减少生产中的错误

通过改进工艺流程,减少生产中的错误和返工,提高生产效率。

降低成本

1 2

减少原材料成本

通过优化工艺流程,减少原材料的浪费和损失 ,降低成本。

性能测试

对产品的各项性能指标进行检测和验证,确保满 足设计要求。

调试与校准

对产品进行调试和校准,使其达到最佳工作状态 。

包装与运输

产品清洁

清除产品表面的污垢和杂质,保证包装前的清洁 度。

包装操作

按照设计要求对产品进行包装,确保在运输过程 中不受损坏。

产品标识与记录

对产品进行标识和记录,方便后续的追溯和管理 。

汽车组装流程

包装与发货

将检验合格的汽车进行包装,并安排发货 ,完成整个汽车组装流程。

零部件采购

从供应商处采购汽车所需的各种零部件, 如发动机、轮胎、车身、座椅等。

车身组装

将车身各部分组装起来,形成完整的汽车 车身。

总装与检验

将车身和发动机等零部件组装在一起,形 成完整的汽车,并进行测试和检验,确保 汽车性能和质量符合要求。