利用普通轧辊机床加工高硼钢轧辊

关于高硼钢轧辊机床加工技术的探究

关于高硼钢轧辊机床加工技术的探究摘要:高硼钢的热处理制度为1050℃/0.5h水冷+810℃ /1h油冷;高硼钢冲击韧性不稳定,存在缺口敏感性,其机械性能不能满足技术要求;文章总结和探讨了4%Ni或2%Ni高硼钢及0.5Ni-0.5%Mo高硼钢的机械性能在机床加工中的现状,重点分析和研究了高硼钢轧辊在机床加工技术。

关键词:高硼钢轧;机床加工;数控技术高硼钢轧辊的切削加工性能差,轧辊车床在车削过程中要选择合理的切削用量,促进高性能轧辊的正常加工。

切削用量包含三个方面:切削速度、切削深度、进给量。

切削速度在切削用量中是影响辊加工的最重要因素。

直接影响机床的震动及寿命、刀具的使用及寿命、轧辊加工精度状况等等。

切削速度在实际轧辊加工中表现为主轴转速的选择,过快则影响加工精度及刀具寿命,过慢则影响切削力及加工效率。

1 提高机床系统刚度轧辊车床系统刚度中有三项直接决定机床的工作能力,分别为机床主轴的回转刚度、托板及刀架系统接触刚度、尾座接触刚度。

以CV8463轧辊车床为例说明问题。

1.1 机床主轴回转刚度提升轧辊车床主轴箱传动链及支撑轴承示意图见图。

主轴箱传动链是三级降速,高速I轴及Ⅱ轴传递速度高,齿轮啮合作用力小,采用球轴承支撑结构;Ⅲ轴主动侧齿轮与机床主轴齿轮啮合,传递动力较大,采用双列圆柱滚子轴承,很好地提高了主轴传动源刚性,从而保证主轴箱整个传动链的刚性匹配。

从图可知,机床主轴为三支承结构,以前、中轴承为主,D3182140及D3182148为可调整径向间隙高精度双列向心短圆柱滚子轴承,主要承受轧辊加工过程中的径向力。

D8244为推力轴承,两套组合安装,主要承受轧辊加工过程中的双向轴向力。

为了提高主轴的刚性及回转精度,匹配高硬度轧辊加工时的切削力,主要消除主轴的轴向游隙及径向游隙,对主轴支撑轴承进行有效预紧。

主轴径向预紧前、中双列向心短圆柱滚子轴承,轴向预紧双向推力轴承,从而有效提升主轴箱中主轴的回转刚性、加工精度及加工能力。

轧辊车(磨)削加工技术要求

轧辊车(磨)削加工技术要求1普通轧辊车床加工1.1操作工本人必须自检现用测量卡尺起始尺寸,检测后将起始尺寸值用不干胶粘在卡尺上,并传达到使用卡尺的每一个人。

1.2首槽自测量基准传动端(扁头部位)起始中心距误差≤0.5mm,每对轧辊首槽起始端距应在端部注明实际加工尺寸,凡超出此其尺寸范围的,经检查员、技术人员确认后方可再次加工;加工切分轧制型槽时,应按切分槽成组加工,保证每组切分槽的相邻槽间距135±0.1mm,其余尺寸按图纸加工。

1.3轴径跳动量的控制。

两顶尖装夹,找正后两端轴径跳动量K1辊≤0.03mm, K2-K5辊≤0.05mm,粗中轧辊≤0.07mm,凡无法调整,轴径跳动值超差的,经检查员出具检测报告,由机加班长安排修复中心孔或由供应处协调解决,方可再次加工。

1.4轧辊辊身尺寸的加工。

轧辊辊身尺寸按图纸中公称尺寸加工(修复辊保证去除螺纹横肋及其裂纹),其中K1-K5辊身直径大小端尺寸偏差≤0.1mm,配对轧辊的辊身直径差≤0.1mm;初中轧辊辊身直径大小端尺寸偏差≤0.1mm,配对轧辊的辊身直径差≤0.15mm。

1.5车削型槽尺寸精度,K1辊尺寸精度≤0.05mm, K2-K5辊尺寸精度≤0.07mm,初中轧辊尺寸精度≤0.1mm;加工切分轧辊时,要保证成组孔型尺寸的一致性。

1.6在普通轧辊车床上半精车轧辊孔型时,每对轧辊辊身直径偏差≤0.15mm,每支轧辊辊身直径两端大小头尺寸偏差≤0.15mm,辊身粗糙度约≤Ra6.3μm(精加工时磨削外圆或数控车削外圆);K1辊型槽尺寸深度单边留余量1-1.5mm;为避免精车时槽口处崩角、掉肉,槽口处倒角(考虑槽型内所留加工余量)。

2磨床加工2.1磨削K1辊(高速钢、高硼钢等材质)外圆时,检测轴颈处跳动值应符合要求,否则返修中心孔至尺寸要求;辊身处加工尺寸要求每对轧辊辊身直径偏差≤0.1mm,每支轧辊两端大小头尺寸偏差≤0.03mm,粗糙度约Ra6.3μm (可以保留刀纹)。

高硼高速钢轧辊(Ⅱ)产品

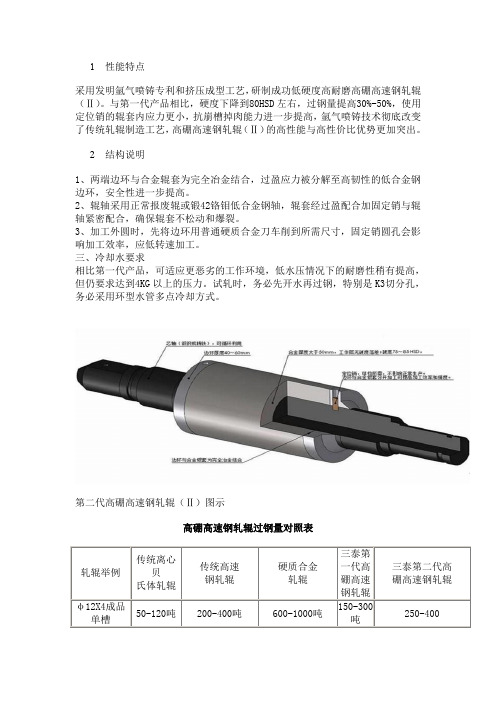

1 性能特点采用发明氩气喷铸专利和挤压成型工艺,研制成功低硬度高耐磨高硼高速钢轧辊(Ⅱ)。

与第一代产品相比,硬度下降到80HSD 左右,过钢量提高30%-50%,使用定位销的辊套内应力更小,抗崩槽掉肉能力进一步提高,氩气喷铸技术彻底改变了传统轧辊制造工艺,高硼高速钢轧辊(Ⅱ)的高性能与高性价比优势更加突出。

2 结构说明1、两端边环与合金辊套为完全冶金结合,过盈应力被分解至高韧性的低合金钢边环,安全性进一步提高。

2、辊轴采用正常报废辊或锻42铬钼低合金钢轴,辊套经过盈配合加固定销与辊轴紧密配合,确保辊套不松动和爆裂。

3、加工外圆时,先将边环用普通硬质合金刀车削到所需尺寸,固定销圆孔会影响加工效率,应低转速加工。

三、冷却水要求相比第一代产品,可适应更恶劣的工作环境,低水压情况下的耐磨性稍有提高,但仍要求达到4KG 以上的压力。

试轧时,务必先开水再过钢,特别是K3切分孔,务必采用环型水管多点冷却方式。

第二代高硼高速钢轧辊(Ⅱ)图示高硼高速钢轧辊过钢量对照表轧辊举例传统离心贝 氏体轧辊传统高速 钢轧辊 硬质合金 轧辊 三泰第一代高 硼高速钢轧辊 三泰第二代高 硼高速钢轧辊 φ12X4成品单槽50-120吨200-400吨600-1000吨150-300吨250-400φ12X4切分组槽300-800吨无法使用无法使用≥2000吨≥2500吨φ12X4预切分组槽300-600吨2000-4000吨6000-8000吨≥2000吨≥2500吨全面推广轧辊吨钢包干方案:在原基础上轧辊消耗下降20%,确保作业率、成材率提升。

在普通精度机床上加工高精度上光轧辊

由于工件 大而重 , 并且精 度要 求高 , 位 单 无相应 规格 、精 度的机 床来 加工 该部 件 , 而 特 意投 资购买 高精度 机床 来加工单 件 、小 批 量 的上 光轧 辊又 是 不经 济的 。为 此 , 对 工 在 件 图纸 及单位现有的设备 进行仔细分析后 , 决 定通过 重新调整普通精 度机床的几何精 度 , 发 挥 其潜 力, 另外再辅 以工装 , 在现有 的机床上 加 工轧 辊 。制 定 了如 下加 工 方案 : 零 件加工一组装 一部件( 轧辊) 半精车 一镀 前 磨 削 一镀 硬 铬 一 粗 磨 、 精 磨 一 抛 光 。 , 经分析确定 , 对轧辊精度影响 最大的工序 是 从镀前磨 削至 抛光工 序 。因此要 求 工序达 到 以下要 求 : () 1 镀前磨 削 : 直线度 ≤ 0 0 5 m, . lr 跳动 ≤ a 0 0 mm , 糙 度 Ra≤ 0.0 um ; .l 粗 2 () 2 镀硬铬 : 度均 匀、表面 无撞 伤、 无 厚 镀铬缺 陷; () 3粗磨 、精 磨 : 线度 ≤ 0 0 mm , 直 .l 同轴

3抛光

() 1机床选择 及装配 准备 由于抛 光仅是 对工 件表 面的微 观不 平度 进行加 工, 而与工件的其 它几何精度无 明显关 系 。因此 , 选择 已有 的普通机 床( E 一8 0— E 0 0 )再配以抛光装置 即可满 足要求。抛光装置 2, 动 力部分 由原有 的磨头 改装而 成 。抛轮选 用 无纺 布抛光 轮 。这 种抛 光轮 的无纺 布夹 层内 粘有沙粒 , 粒度从 1 0 ~1 O 不等 , O “ n0 可对 工 件表面微 观不 处起 到微切 削作用。 () 2 参数选择 选择 工件转速 1 r mi , 9 / n 抛轮速度 4 m/ 0 s 左右 , 进给量 5 mm/ 。粗抛时 工件表面 比较 r 粗 糙 , 求 抛轮 有较 强的 切 削能 力。 因此用 要 50 0 ~8 0 0 粒度的抛轮较 合适 , 不加润滑 剂 , 抛至 Ra 0 0.6左右 。然后换 10 粒度 的抛轮 00

高硼高速钢轧辊(Ⅰ)产品说明书

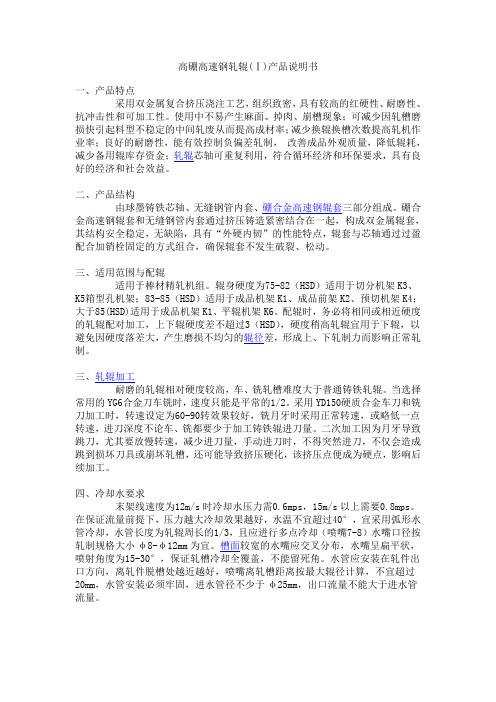

高硼高速钢轧辊(Ⅰ)产品说明书一、产品特点采用双金属复合挤压浇注工艺,组织致密,具有较高的红硬性、耐磨性、抗冲击性和可加工性。

使用中不易产生麻面、掉肉、崩槽现象;可减少因轧槽磨损快引起料型不稳定的中间轧废从而提高成材率;减少换辊换槽次数提高轧机作业率;良好的耐磨性,能有效控制负偏差轧制,改善成品外观质量,降低辊耗,减少备用辊库存资金;轧辊芯轴可重复利用,符合循环经济和环保要求,具有良好的经济和社会效益。

二、产品结构由球墨铸铁芯轴、无缝钢管内套、硼合金高速钢辊套三部分组成。

硼合金高速钢辊套和无缝钢管内套通过挤压铸造紧密结合在一起,构成双金属辊套,其结构安全稳定,无缺陷,具有“外硬内韧”的性能特点,辊套与芯轴通过过盈配合加销栓固定的方式组合,确保辊套不发生破裂、松动。

三、适用范围与配辊适用于棒材精轧机组。

辊身硬度为75-82(HSD)适用于切分机架K3、K5箱型孔机架;83-85(HSD)适用于成品机架K1、成品前架K2、预切机架K4;大于85(HSD)适用于成品机架K1、平辊机架K6。

配辊时,务必将相同或相近硬度的轧辊配对加工,上下辊硬度差不超过3(HSD),硬度稍高轧辊宜用于下辊,以避免因硬度落差大,产生磨损不均匀的辊径差,形成上、下轧制力而影响正常轧制。

三、轧辊加工耐磨的轧辊相对硬度较高,车、铣轧槽难度大于普通铸铁轧辊。

当选择常用的YG6合金刀车铣时,速度只能是平常的1/2。

采用YD150硬质合金车刀和铣刀加工时,转速设定为60-90转效果较好,铣月牙时采用正常转速,或略低一点转速,进刀深度不论车、铣都要少于加工铸铁辊进刀量。

二次加工因为月牙导致跳刀,尤其要放慢转速,减少进刀量,手动进刀时,不得突然进刀,不仅会造成跳到损坏刀具或崩坏轧槽,还可能导致挤压硬化,该挤压点便成为硬点,影响后续加工。

四、冷却水要求末架线速度为12m/s时冷却水压力需0.6mps,15m/s以上需要0.8mps。

在保证流量前提下,压力越大冷却效果越好,水温不宜超过40°,宜采用弧形水管冷却,水管长度为轧辊周长的1/3,且应进行多点冷却(喷嘴7-8)水嘴口径按轧制规格大小φ8-φ12mm为宜。

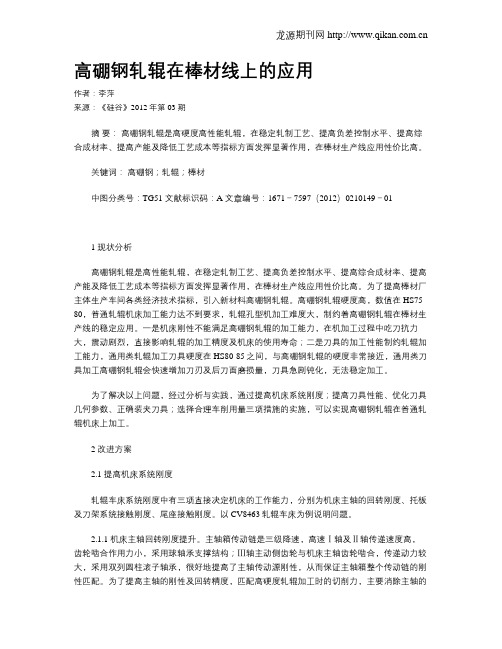

高硼钢轧辊在棒材线上的应用

高硼钢轧辊在棒材线上的应用作者:李萍来源:《硅谷》2012年第03期摘要:高硼钢轧辊是高硬度高性能轧辊,在稳定轧制工艺、提高负差控制水平、提高综合成材率、提高产能及降低工艺成本等指标方面发挥显著作用,在棒材生产线应用性价比高。

关键词:高硼钢;轧辊;棒材中图分类号:TG51 文献标识码:A 文章编号:1671-7597(2012)0210149-011 现状分析高硼钢轧辊是高性能轧辊,在稳定轧制工艺、提高负差控制水平、提高综合成材率、提高产能及降低工艺成本等指标方面发挥显著作用,在棒材生产线应用性价比高。

为了提高棒材厂主体生产车间各类经济技术指标,引入新材料高硼钢轧辊。

高硼钢轧辊硬度高,数值在HS75-80,普通轧辊机床加工能力达不到要求,轧辊孔型机加工难度大,制约着高硼钢轧辊在棒材生产线的稳定应用。

一是机床刚性不能满足高硼钢轧辊的加工能力,在机加工过程中吃刀抗力大,震动剧烈,直接影响轧辊的加工精度及机床的使用寿命;二是刀具的加工性能制约轧辊加工能力,通用类轧辊加工刀具硬度在HS80-85之间,与高硼钢轧辊的硬度非常接近,通用类刀具加工高硼钢轧辊会快速增加刀刃及后刀面磨损量,刀具急剧钝化,无法稳定加工。

为了解决以上问题,经过分析与实践,通过提高机床系统刚度;提高刀具性能、优化刀具几何参数、正确装夹刀具;选择合理车削用量三项措施的实施,可以实现高硼钢轧辊在普通轧辊机床上加工。

2 改进方案2.1 提高机床系统刚度轧辊车床系统刚度中有三项直接决定机床的工作能力,分别为机床主轴的回转刚度、托板及刀架系统接触刚度、尾座接触刚度。

以CV8463轧辊车床为例说明问题。

2.1.1 机床主轴回转刚度提升。

主轴箱传动链是三级降速,高速Ⅰ轴及Ⅱ轴传递速度高,齿轮啮合作用力小,采用球轴承支撑结构;Ⅲ轴主动侧齿轮与机床主轴齿轮啮合,传递动力较大,采用双列圆柱滚子轴承,很好地提高了主轴传动源刚性,从而保证主轴箱整个传动链的刚性匹配。

一种铝合金化高硼高速钢复合轧辊及其制备方法[发明专利]

![一种铝合金化高硼高速钢复合轧辊及其制备方法[发明专利]](https://img.taocdn.com/s3/m/2098217e51e79b89690226d0.png)

专利名称:一种铝合金化高硼高速钢复合轧辊及其制备方法专利类型:发明专利

发明人:符寒光,成小乐,徐继亮,屈银虎,戴建方,胥光申,蒋志强,张政龙,刘毅,刘少飞,徐洁,尹君

申请号:CN201710043776.5

申请日:20170119

公开号:CN106544596A

公开日:

20170329

专利内容由知识产权出版社提供

摘要:本发明提供了一种铝合金化高硼高速钢复合轧辊的制备方法,将硼铁、废钢、增碳剂、铌铁、钼铁、锰铁、钒铁和铬铁熔炼为高硼高速钢钢水,并添加多元铝合金添加剂;然后将钢水制备为复合轧辊,对轧辊进行淬火和回火处理,即获得铝合金化高硼高速钢复合轧辊成品。

本发明轧辊不含价格昂贵的镍、钴元素,生产成本较低;同时铝、硼元素的加入,使轧辊高温硬度高,高温耐磨性好,具有优异的力学性能,硬度达到84~87HS,冲击韧性达到15~18J/cm,575℃的红硬性达到58HRC以上,用于热轧钢生产中,轧辊耐磨性比高镍铬无限冷硬铸铁轧辊和高铬铸铁轧辊分别提高400%和300%以上。

申请人:西安工程大学

地址:710048 陕西省西安市金花南路19号

国籍:CN

代理机构:西安弘理专利事务所

代理人:胡燕恒

更多信息请下载全文后查看。

利用普通轧辊机床加工高硼钢轧辊适应性分析及实践

前 角 ; 后 角 ; 楔 角 ; 一刀 片 ; 仅一 p一 1 2一刀 体

刀架与托板的配合导轨是燕 尾形 的, 具有优 良的抗

倾 翻能 力 , 同样 将 燕 尾 导 轨 的 接 触 精 度 提 高 到 l 5

点/ 5m 以上 , 配合镶 条 间隙 的调 整 功能 , 2 m 并 将实 现刀架 系统 的刚度 提升 。

1 1 3 尾座 的刚度 ..

图 2 轧 辊 孔 型 车 刀主 截 面 角 度

由于 高硼 钢 轧 辊具 有 高 硬度 性 能 , 刀具 的几何 参 数选 择大 楔角 , 要 增 大承 受 较 大 吃 刀抗 力 的 能 主 力 。前 角在 0~ 。 后角 3~ 。 3, 5 。在 这样 的几 何 参数 内, 可有 效提 高刀具 的工作强 度 , 同时具 有较好 的加 工 性能 。 3 刀具 的 装 夹 确 定 刀 具 在 实 际 工 作 过 程 中 的 )

第 4期 ( 第 18期 ) 总 4

导 轨用 于导 向 , 导轨 接 触精 度及 镶 条 调 整侧 隙决 定

其接 触 刚度 。普 通轧辊 车床 导 轨接 触 精 度在 8—1 2 点/ 5m 接 触 精 度 为 中 等 精 度 。为 提 升 托 板 系 2 m ,

统 的接 触 刚度 , 接触精 度 提高 到 1 将 5点/5m 以 2 m 上 , 将调 整镶 条安装 在非受 力侧 , 导轨侧 间 隙调 并 将 整到过 渡配合 状 态 , 样 , 接触 刚度 将 大 大提 高 。 这 其

措 施 及 实践 。

关键 词 : 通轧 辊 车床 普

高硼钢 轧辊

加 . 分析 X -

0 前 言

高 硼钢 轧 辊是 金 属 压延 加 工 高性 能 轧辊 , 硬度 高, 数值在 H 7 S5—8 , 通 轧 辊 机 床 加 工 能力 达 不 0普

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A bsr c : e hih b rn t e l rc n b n f cu e y c mmo olr ma hne b mprv n c i e s — t a t Th g o o se lr l a e ma u a tr d b o o e n rl c i y i e o i g ma h n ys

结构 ; Ⅲ轴 主动 侧齿轮 与机 床主轴 齿轮 啮合 , 传递

动力 较大 , 采用 双列 圆柱 滚 子轴承 , 很好地 提高 了

工作能 力 , 别为 机床 主轴 的 回转刚 度 、 分 托板 及刀

收稿 日期 :O 0 5 7 2 l—0 —2

主轴 传动 源刚性 , 而 保证 主轴 箱 整个 传 动链 的 从

间 , 高硼钢 轧辊 的硬度非 常接 近 , 具会急 剧钝 与 刀

化, 无法 稳定加 工 。 针对 以上 问题 , 经过分 析 与实践 , 通过采 取提

高机床 系统 刚度 、 提高刀具 性能 、 优化 刀具几 何参

l 轴 承 D 1 2 4 2 轴 承 D8 4 一 3 8 高综合 成材 率 、 高产 能及 降低 工 艺成 本 等 指标 方 面 发 挥显 提

著作用 , 在棒 材生 产线应 用性 价 比高 , 具有广 阔的

应 用前景 。高 硼钢 轧辊硬 度高达 7 8 H , 通 5~ 0 S 普

11 机 床主轴 回转 刚度提 升 .

NO .1 Mac 2 1 rh 01

《 中国重型装 备》

C I A H A YE UP N H N E V Q I ME T

利用普通轧辊机床加工高硼钢轧辊

刘 红军 赵 登 军

( 钢 股份 有 限公 司 棒 材 厂 , 莱 山东 2 12 ) 7 16

摘要 : 通过提高普通轧辊机床系统刚度 、 选择硬质合 金刀具 、 化刀具几何 参数 、 优 正确装夹 刀具、 选择合 理 车削用量 , 实现 了普通轧辊机床加工高硼钢轧辊 。在正常加工效率下 , 轧辊尺寸精度 、 孔型及位置精度 、 表面质

Ke r s: o y wo d c mmo le a h n r l rlt e;hih b o te olr ma hnig o g orn se lrle ; ci n

高硼钢 轧辊 是 金属 压 延 加 工高 性 能轧 辊 , 在

架 系统 接 触 刚度 、 座 接 触 刚 度 。 以 C 8 6 尾 V 4 3轧 辊 车床 为例说 明 问题 。

数 、 确装 夹 刀具 、 择 合 理车 削 用量 等措 施 , 正 选 可

以实现 高硼 钢轧辊 在普通 轧辊机 床上 加工 。

1 提 高机床 系统 刚度

主轴 箱传 动 链是 三 级 降速 , 速 I 及 Ⅱ轴 高 轴

传递 速度 高 , 轮啮合作 用 力小 , 齿 采用球轴 承支撑

轧 辊车 床系统 刚度 中有三项 直接 决定机 床 的

量 均 达 到 了设 计 要 求 。

关键词 : 普通轧辊车床 ; 高硼钢轧辊 ; 机械加工

中 图分 类 号 :G 1 T 5 文 献标 识码 : B

Th g r n S e lRo l r Ma u a t r d e Hi h Bo o t e le n f c u e b n r lRol r Ma h n v Ge e a l c i e e

轧 辊车床 主轴箱 传动链 及支 撑轴 承示意 图见

图 1 。

轧辊机 床加工 能力 达不 到要求 , 机加工 难度 大 , 这

制约着 高硼钢 轧 辊 在棒 材 生 产 线上 的稳定 应 用 。 机加工 难度 主要 体 现在 : 是 机 床 刚性 不 能满 足 一 高硼钢轧 辊 的加工 要求 , 机 加 工过 程 中吃刀 抗 在 力 大 , 动剧烈 , 接影 响轧辊 的加工精 度及 机床 震 直 的使用 寿命 ; 二是 刀 具 的加 工 性 能制 约 轧 辊加 工 能力 , 通用 类 轧 辊 加 工 刀 具硬 度 在 8 0~8 H 5 S之

tm g dt e r ii i y,c o sn a b d i p d tos p i zn e merc p r mee s o ut r ,c a gn ut r c re t n h o i g c r i e t e o l ,o t p miig g o t a a tr fc t s h r i g c t s o r cl a d i e e y c o s g a p o r t u n n mo n .T e p e iin o ol rd me so s olp s h o i p r p i e tr ig a u t h rcso fr l i n in .r l a s& p st n a d s r c u l y c n n a e o i o n u f e q ai a i a t me tt e d sg e u r me t u d rc mmo c i ig e ce c . e h e in r q i e ns n e o n ma h n n f in y i

3 轴 承 D 124 4 主 轴 一 3 8 18 一 图 1 主 轴 箱 传 动链 及 支 撑 轴 承 示 意 图

F g r S h mai r w n fh a so k iue1 c e t d a i g o e d tc c

d i ig c an a d se d e r g r n h i n ta y b a i v n