零件流程图汇总18

零件流程图

瑞立四平仪表有限公司工艺流程图产品名称右电感组件文件版本???工艺名称右电感组件流程产品图号文件编号0900-009.16工艺编号发行部门产品开发部发行日期第?????页?????共??????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性010进料检验右旋绕线方向020入库待装图例移动加工检验暂存贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称右碳刷接线片文件版本???工艺名称右碳刷接线片流程产品图号文件编号0900-009.17工艺编号发行部门 产品开发部发行日期第????页?????共??????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性1010进料检验23020入库待装45678图例 移动 加工检验 暂存 贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称左接线片文件版本???工艺名称左接线片流程产品图号文件编号0900-009.18工艺编号发行部门产品开发部发行日期第???页?????共?????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键控制特性1010进料检验23020入库待装4 5 678图例移动加工检验暂存贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称左电感组件文件版本???工艺名称左电感组件流程产品图号 文件编号0900-009.19工艺编号发行部门 产品开发部发行日期第????页?????共??????页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键制特1010进料检验右旋绕线向23020入库待装45678图例移动加工检验暂存贮存编制?日期审核?日期质量部?日期生产部?日期批准?日期瑞立四平仪表有限公司工艺流程图产品名称左碳刷接线片文件版本???工艺名称产品图号文件编号0900-009.20工艺编号发行部门产品开发部发行日期第??页??共??1页步骤加工检验移动暂存贮存过程编号操作内容关键产品特性关键制特1010进料检验23020入库待装45678图例移动加工检暂存贮存编制?日期审核?日期质量部?日期生产部?日期。

零部件APQP流程图

手工件选厂

部

工装件 选厂

订单

锁定设 计数据 和图纸

样件鉴定

试生产订单

小批 鉴定

产能分 析报告

APQP启

APQP启动

FTF会

S

动会

会议纪要

议纪要

T

A

APQP启

动表格

供应商APQP小 组成员名单

图纸问 题清单

供应商质量保证 责任人申报书

FTF会 议纪要

供应商小组可行性承诺

过程流程图(初始)

供 应 商

供应商设备、工装、 模具清单(初始)

心

关重

工装件图纸

手工件图纸(更改单)

特性

(更改单)

采 购

手工件选厂

部

工装件 选厂

订单

锁定设 计数据 和图纸

样件鉴定

试生产订单

小批 鉴定

产能分 析报告

APQP启

APQP启动

FTF会

S

动会

会议纪要

议纪要

T

A

APQP启

动表格

供应商APQP小 组成员名单

图纸问 题清单

供应商质量保证 责任人申报书

供应商小组可行性承诺

第二次拜访 试生产监察

监察报告

已开启 的质量 问题跟 踪、闭

环

PSW签署 (2阶段)

过程流程图 (试生产) PFMEA(试生产) 控制计划(试生产) 检查基准书 分供方清单

DV试验报告

PV试验计划 ISIR报告

初始过程研究 测量系统分析

作业指导书 防错技术及装置

PV试 验报告

过程流 程图

PFMEA

控制 计划

CC

VS

SKO

机械加工零件品质检验流程图

品质检验流程图

品质主管

保证合格设备出厂 统计质量信息报告

单个零件检验

待检零件 按图纸要求检 堆 放 区 验各待检零件

安装过程检验

按组装图要求检 验安装过程设备

设备出厂检验

按总装图要求 检验出厂设备

检验部门 检验区

合格品 入库

安装部门 组装区

合格品 入库

安装部门 总装区

检验后零件

检验后部件

检验后设备

不良零件

合格零件

不良部件

合格部件

不良设备

合格设备

返Байду номын сангаас给供应商 办理利用品零件

返回给设备组装 办理整改措施 返回给设备总装 办理整改措施

品质主管设计确认签字

品质主管设计确认签字

品质主管设计确认签字

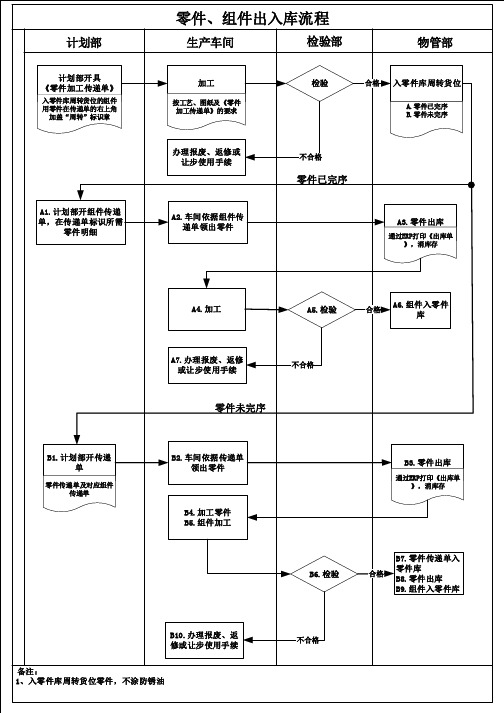

零件出、入库流程图

B4.加工零件 B5.组件加工

B6.检验

合格

B7.零件传递单入 零件库 B8.零件出库 B9.组件入零件库

B10.办理报废、返 修或让步使用手续 备注: 1、入零件库周转货位零件,不涂防锈油

不合格

A2.车间依据组件传 递单领出零件

A3.零件出库

通过ERP打印《出库单 》,消库存

A4.加工

A5.检验

合格

A6.组件入零件 库

A7.办理报废、返修 或让步使用手续

不合格

零应组件 传递单

B2.车间依据传递单 领出零件

B3.零件出库

通过ERP打印《出库单 》,消库存

零件、组件出入库流程

计划部

计划部开具 《零件加工传递单》

入零件库周转货位的组件 用零件在传递单的右上角 加盖“周转”标识章

生产车间

检验部

物管部

加工

按工艺、图纸及《零件 加工传递单》的要求

检验

合格

入零件库周转货位

A.零件已完序 B.零件未完序

办理报废、返修或 让步使用手续

不合格

零件已完序

A1.计划部开组件传递 单,在传递单标识所需 零件明细

机械加工零件品质检验流程图

品检验流程图

品质主管

保证合格设备出厂 统计质量信息报告

单个零件检验

待检零件 按图纸要求检 堆 放 区 验各待检零件

安装过程检验

按组装图要求检 验安装过程设备

设备出厂检验

按总装图要求 检验出厂设备

检验部门 检验区

合格品 入库

安装部门 组装区

合格品 入库

安装部门 总装区

检验后零件

检验后部件

检验后设备

不良零件

合格零件

不良部件

合格部件

不良设备

合格设备

返回给供应商 办理利用品零件

返回给设备组装 办理整改措施 返回给设备总装 办理整改措施

品质主管设计确认签字

品质主管设计确认签字

品质主管设计确认签字

零部件标准化流程图

产品零部件标准化流程按照标准化对象分类,可以将零部件的标准化分为三类:第一类:结构的变更,即对不同结构的可进行标准化的相似零部件,在结构上进行标准化,统一为一种结构的配件,这种结构的变更根据变更的结果又可分为以原有某配件作为标准对其他配件进行变更和重新设计新的配件结构作为标准对原有配件进行变更。

这种结构的变更对产品的功能、质量有一定的影响,需要对变更后的配件进行物理性能验证,以保证标准化后配件能满足原有产品功能和质量方面的要求。

第二类:材料的变更,即对采用不同材料的可进行标准化的相似零部件,在材料方面进行标准化,统一为一种材料进行生产,此类变更对产品的质量有较大的影响,需要对变更后的配件进行全性能检验以保证标准化后配件的质量要求。

第三类:部分规格的的变更,如导管长度的标准化,此类变更对产品的质量和功能等基本无影响,只是通过统一某种规格来提高生产效率,降低生产成本,此类变更不需要对变更进行验证,只要满足变更后配件规格达到国标要求即可。

标准化流程图:1.收集产品各类配件信息各公司技术员收集公司现有各种产品的配件信息,按照产品分类来统计各配件相关信息,包括数量,材料,规格,模具数量等基本信息,按统一格式2.分类整理、归纳技术部首先将各分公司技术员收集的所有配件的信息汇总,按照类别对各配件信息进行整理归纳,对同类零部件信息进行归纳汇总;然后,对同类零部件的所有图纸进行分析对比,找出各个规格的配件所存在的差异性,结合所对3.对可进行标准化的配件核算其标准化的效益和成本技术部对上一步分析中可以进行标准化的配件,根据根据各配件的年总需求量,单个配件所需要的原材料成本,加工成本,以及加工此类配件的模具的数量、精度等,对可进行标准化的配件从原材料成本、加工成本、换模成本等方面进行汇总,确定各标准化方案所带来的直接经济效益或成本,结合此标准化方案所带来的管理效益、质量效益等进行综合评比,以此来确定最佳的标准化方案。

合金零件制造过程流程图-Flow+Chart

△

防护

切割浇 冒口

按工艺文件要求进行操作

◇

锯床

外观

浇冒口残余量

清铲打 磨

将产品披锋、多肉等缺陷进行打磨

◇

抛丸 对产品进行抛丸处理

◇

铸件尺 寸检查

按铸件检验指导文件的要求检查产品

机械性 能检测

按ZL101F态标准验收

抛光机 抛丸机 □ □

外观 表面粗糙度

尺寸 性能

抛光片型号 丸粒直径、抛丸时间

量具精度

过程流程图 Process Flow Chart

工序号 Process

code

操作描述 (描述中要识别出特殊过程) Operation description

操作 移动 operate move

存储 store

检验

设备名称

check Equipment name

产品特性 Production characteristic

No.

◇

○

△

□

过程特性 Process characteristic

配料

按配料卡进行配料,操作者按配料卡要求称 重原材料

◇

磅秤

成分

原材料配比

熔炼

特殊工序,按工艺文件要求,控制熔炼温度 、精炼温度等

◇

电阻炉

成分、性能

熔炼温度、熔炼时间、精 炼温度、精炼时间

化学成 按GB/T 1173 中ZL101A的要求判定材料化 分分析 学成分是否合格

低压压 铸

按工艺文件要求进行操作

Product:

Rev:

A

流程图编号:process code:

修订:

prepared by:

第2页 共3页Page:2 of 3

完整版)生产机加工件工艺流程图

完整版)生产机加工件工艺流程图制造工艺流程图如下:1.原材料入库:将原材料送入仓库。

2.原材料检查:检查原材料是否符合要求。

3.原材料储存:将原材料分别放置在不同的仓库中。

4.原材料分类:根据加工工艺将原材料进行分类。

5.原材料粗加工:将原材料进行初步加工。

C加工:使用CNC机床进行加工。

7.精加工:对产品进行精密加工。

8.线切割加工:使用线切割机进行加工。

9.零部件尺寸检验:对零部件的尺寸进行检验。

10.氧化、着色、抛光:进行表面处理。

11.零件组装:将零部件组装成产品。

12.产品装配:将产品进行组装。

13.激光打标:使用激光进行打标。

14.成品检验:对成品进行检验。

制造工艺流程表如下:NO 工程名称作业内容管理项目记录操作人员1 原材料入库将原材料送入仓库先入先出原材料出库表仓库检验2 原材料检查检查原材料是否符合要求 N/A 外部采购合同书,输入检验报告保管员3 原材料储存将原材料分别放置在不同的仓库中分规格保管作业日志精工车间4 原材料分类根据加工工艺将原材料进行分类按加工工艺分原材料出库表技术人员5 原材料粗加工将原材料进行初步加工按顺序进行作业日志精工车间6 CNC加工使用CNC机床进行加工尺寸生产作业指导书技术人员7 精加工对产品进行精密加工尺寸生产作业指导书技术人员8 线切割加工使用线切割机进行加工尺寸生产作业指导书技术人员9 零部件尺寸检验对零部件的尺寸进行检验尺寸检验报告技术人员10 氧化、着色、抛光进行表面处理表面管理作业日志精工车间11 零件组装将零部件组装成产品产品的结合性生产作业指导书技术人员12 产品装配将产品进行组装产品的结合性生产作业指导书技术人员13 激光打标使用激光进行打标作业日志技术人员14 成品检验对成品进行检验产品检验达标检验报告技术人员以上是机加工制造工艺流程图和制造工艺流程表。

我们将原材料进行分类、加工、精加工、线切割加工、零部件尺寸检验、氧化、着色、抛光、零件组装、产品装配、激光打标和成品检验。

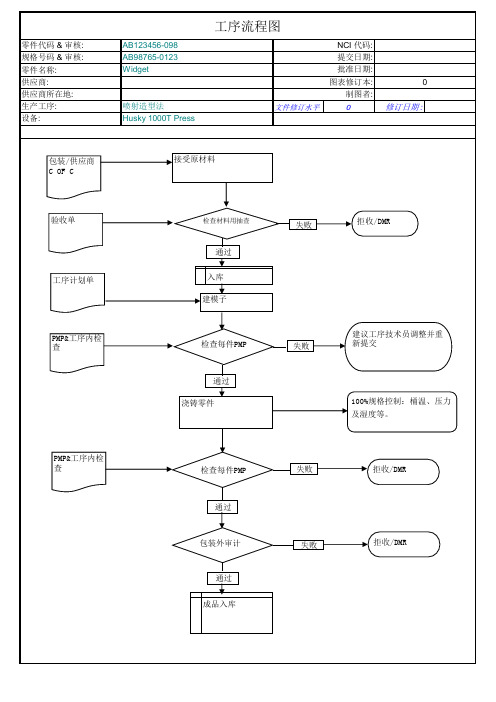

工序流程图

零件代码 & 审核: 规格号码 & 审核: 零件名称: 供应商: 供应商所在地: 生产工序: 设备:

AB123456-098 AB98765-0123 Widget

喷射造型法 Husky 1000T Press

工序流程图

文件修订水平

NCI 代码: 提交日期: 批准日期: 图表修订本:

制图者:

0

0 修订日期 :

包装/供应商 C OF C

接受原材料

验收单

工序计划单 PMP&工序内检 查

PMP&工序内检 查

检查材料用抽查

通过 入库 建模子

检查每件PMP

通过 铸零件

失败

拒收/DMR

失败

建议工序技术员调整并重 新提交

100%规格控制:桶温、压力 及湿度等。

检查每件PMP 通过

包装外审计 通过

成品入库

失败 失败

拒收/DMR 拒收/DMR

医疗器械18个程序文件流程图合集-已转换

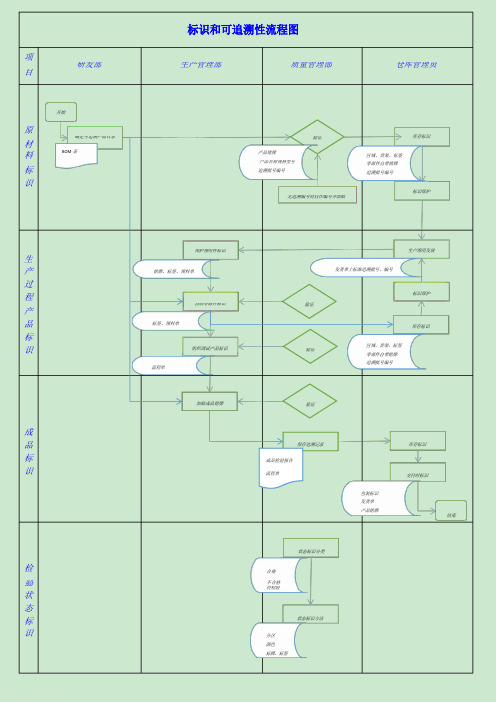

标识和可追溯性流程图项研发部生产管理部质量管理部仓库管理员目开始原确定可追溯产品目录验证材料BOM表产品铭牌产品名称规格型号标追溯批号编号识区域、货架、标签零部件自带铭牌追溯批号编号库存标识标识保护无追溯编号时自作编号并加贴保护领用件标识生产铭牌、标签、领料单过程自制零部件标识产品标签、领料单标识组织调试产品标识流程单发货单上标准追溯批号、编号验证区域、货架、标签验证零部件自带铭牌追溯批号编号生产领用发放标识保护库存标识加贴成品铭牌验证成品标成品检验报告识流程单保存追溯记录库存标识交付时标识包装标识发货单产品铭牌结束状态标识分类检合格验不合格待检验状态标识分区颜色标牌、标签状态标识方法不合格品处理流程图各部门质量管理部总经理开始采购品不合格标识隔离问题分类半成品不合格一般不合格严重不合格成品不合格经理决策共同评审总经理组织各部门退回不合格检验记录评审记录流程单返工/返修退货让步接收报废返工返修单检验反馈问题责任部门报废否合格是入库纠正预防措施流程图记录回收存档完成采购流程图总经理采购主管质量管理部财务主管开始组织生产计划会议参考生产计划参考库存否制定采购计划否审批用款采购计划审批是是开始采购合格供方选择开发新供应商合格供方名录供应商选择签订合同流程图A 类质量协议合同通知供应商供货收货检验流程图验收记录是入库合格入库单否是供应商管理不合格处置流程图审批否按评审表处置定期评价供方业绩评定表质量统计表结束供应商选择流程图否是采购主管质量管理部总经理开始开发/更换供应商收集供应商基本资料供方调查表必要时实地考察否审批是物资分类ABC样品检验检验记录合格否是审批列为合格供应商合格供方名录正常供货结束取消供应商管理评审流程图是是总经理管理者代表质量管理部各部门开始制定管理评审计划管理评审计划否批准审核是三个工作日完成发放计划资料准备部门体系运行报告对体系运行报告内容进行讨论并作出结论主持会议汇总评价企业体系运行报告收集管理评审输入资料整理会议资料会议记录体系运行报告内容:1.内外审核结果;2.顾客反馈投诉;否批准审核是管理评审报告报告编制发放报告3.自查报告;4.产品监视测量;5.纠正预防措施;6.以往管评追踪;7.过程监视测量;8.体系变更;9.法律法规变更;10.改进建议;11.方针目标适宜性;12.目标统计;13.资源配置。

对外加工零部件入出库流程图

顺序

工作流程

责任人/协助

备注

1

完工产品清点/包装

↓

车间操作工

按规定的料箱进行装箱包装

2

填写《产品标识卡》

↓

车间操作工

注明生产批次号

3

验收、清点

↓

仓管员/经办人

查看工件包装/标识,清点数量

4

登录

↓

仓管员

填录《产品验收入库单》ห้องสมุดไป่ตู้

5

单据打印

↓

物资统计核算员

整理当日入库单据,分车间打印单据

单据收存仓管员车间核算员仓管员每周一将上周单据结算联转物资统计核算员对外加工零部件出库流程图顺序工作流程责任人协助外协科线服员填写d22物料配送通知单仓管员核对物料及图号分拣工仓管员按d22物料配送通知单分拣物料打印物资统计核算员外销零部件物资退库退库流程图顺序工作流程责任人协助经办人填写材料退库厂申请单注明退库原因检验员经办人判明不合格品返工修复或报废物资统计核算员经办人办理红票反冲仓管员不合格品标识

4

接收

↓

仓管员

不合格品标识;返工修复件走“工件返工流程”;报废件走“工件报废流程”

5

记录

仓管员

4

运送

↓

物流公司司机

5

接收签字

↓

物流公司/仓管员

6

汇总/入帐

↓

仓管员

7

打印

物资统计核算员

外销零部件物资退库退库流程图

顺序

工作流程

责任人/协助

备注

1

办理退库手续

↓

经办人

填写《材料退库(厂)申请单》,注明退库原因

2

检验

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

xx

表有限公司工艺流程图

产品

名称

右电感组件

文件

版本

1.0

工艺

名称

右电感组

件

流程

产品

图号

DZRYB001.00.02.

04.03.02.02

文件

编号

0900-009.16

工艺

编号

发行

部门

产品开发部

发行

日期

第 1 页 共 1 页

步骤加工检验移动暂存贮存

过程

编号

操作内容关键产品特性关键控制特性

1.010 进料检验右旋绕线方向

2.

3.020 入库待装

4.

5.

6.

7.

8.

图例

移动加工检验暂存贮存编制/日期审核/日期质量部/日期生产部/日期批准/日期

xx

表有限公司工艺流程图

产品名称 右碳刷接线片文件版本 1.0 工艺名称

右碳刷接线

片流程

产品图号

DZRYB001.00.

02.04.02.03

文件编号

0900-00

9.17

工艺编号

发行部门 产品开发部 发行日期 第 1 页 共 1 页

步

骤加工检验移动暂存贮存

过程编

号

操作内容关键产品特性关键控制特性

1 010 进料检验

2

3 020 入库待装

4

5

6

7

8

图例

移动加工检验暂存贮存编制/日期审核/日期质量部/日期生产部/日期批准/日期

xx

表有限公司工艺流程图

产品

名称

左接线片

文件

版本

1.0

工艺

名称

左接线片

流程

产品

图号

DZRYB001.00.0

2.04.0

3.02.04

文件

编号

0900-00

9.18

工艺

编号

发行

部门

产品开发部

发行

日期

第 1 页 共 1 页

步骤加工检验移动暂存贮存

过程编

号

操作内容关键产品特性关键控制特性

1 010 进料检验

2

3 020 入库待装

4

5

6

7

8

图例

移动加工检验暂存贮存编制/日期审核/日期质量部/日期生产部/日期批准/日期

xx

表有限公司工艺流程图

产品名称 左电感组件文件版本 1.0 工艺名称

左电感组

件流程

产品图号

DZRYB001.00.0

2.04.0

3.02.05

文件编号

0900-00

9.19

工艺编号

发行部门 产品开发部 发行日期 第 1 页 共 1 页

步骤加工检验移动暂存贮存

过程

编号

操作内容关键产品特性关键控制特性

1 010 进料检验右旋绕线方向2

3 020 入库待装

4

5

6

7

8

图例

移动加工检验暂存贮存 编制/日期审核/日期质量部/日期生产部/日期批准/日期

xx

表有限公司工艺流程图

产品

名称

左碳刷接线片

文件

版本

1.0工艺名称

左碳刷接

线片流程

产品

图号

DZRYB001.00.0

2.04.0

3.02.06

文件

编号

0900-0

09.20

工艺编号

发行

部门

产品开发部

发行

日期

第 1 页 共 1 页

步骤加工检验移动暂存贮存过程

编号

操作内容关键产品特性 关键控制特性

1 010 进料检验

2

3 020 入库待装

4

5

6

7

8

图例移动加工检验暂存贮存 编制/日期审核/日期质量部/日期生产部/日期批准/日期。