酸轧机组穿带步骤

1#酸连轧工艺简述

恒远公司1520(60″)1#酸连轧生产线工艺操作规程本公司从美国引进一套二手的冷五连轧机组(工作辊辊面长度60″),经设计院人员配套设计改造而成该酸-轧机组。

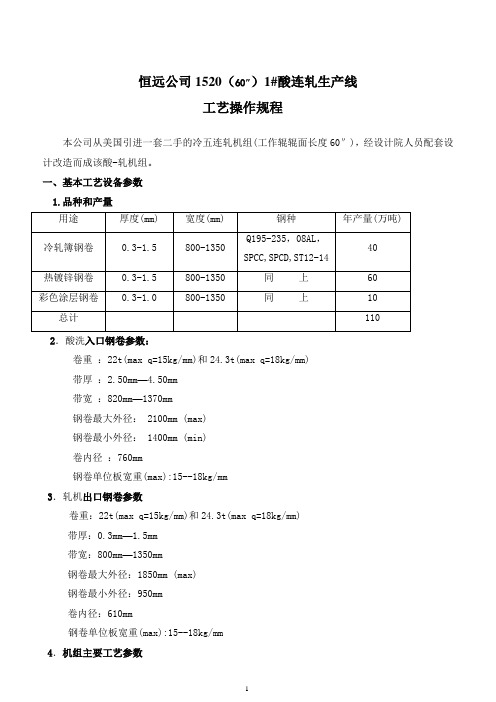

一、基本工艺设备参数1.品种和产量2.酸洗入口钢卷参数:卷重:22t(max q=15kg/mm)和24.3t(max q=18kg/mm)带厚:2.50mm—4.50mm带宽:820mm—1370mm钢卷最大外径: 2100mm (max)钢卷最小外径: 1400mm (min)卷内径:760mm钢卷单位板宽重(max):15--18kg/mm3.轧机出口钢卷参数卷重:22t(max q=15kg/mm)和24.3t(max q=18kg/mm)带厚:0.3mm—1.5mm带宽:800mm—1350mm钢卷最大外径:1850mm (max)钢卷最小外径:950mm卷内径:610mm钢卷单位板宽重(max):15--18kg/mm4.机组主要工艺参数酸洗:酸洗入口活套长度:466m,最大速度:500m/min酸洗工艺段酸槽长:104m,酸洗最大速度:195m/min酸洗出口活套长度:466m,最大速度:330m/min轧机入口活套长度:466m,最大速度:330m/min轧机:最大轧制速度:21.9m/s最大轧制压力:1800T过焊缝速度:3.0m/s穿带速度:1m/s轧机入口最大张力:15T卷取机张力:3.5T5.机组线工艺流程鞍座(1#-4#)-上卷小车(1#、2#)-上料地辊(1#、2#)-启头引板(1#、2#)-五辊矫直机(1#、2#)-对中侧导板(1#、2#)-切头剪机(1#、2#)和下料台(1#、2#)-开卷机(1#、2#)-摆动引料板(1#、2#)-九辊矫直机(1#、2#)-切尾剪(1#、2#)及其前拉辊(1#、2#)-机械对中(1#、2#)-汇合夹送辊(含上料1#线的转向辊)-双刃剪-焊机前后活套-焊机-1#S辊-入口活套 (no.1,含 2#、3#纠偏)-1#转向辊-拉弯破鳞机(含前后S辊)-2#S辊-张力计-酸洗区-水喷淋区-空气吹扫边部装置-烘干机-3#S辊-出口活套(no.2,含 4#、5#纠偏)-6#三辊纠偏-4#S辊-月牙剪(预留位置)-7#三辊纠偏-园盘剪(含碎边剪)-5#S辊-轧机入口活套(no.3,含 8#、9#纠偏辊,3#、4#转向辊)-10#纠偏-夹送辊-液压剪-夹送辊-卷取开卷两用卷取机(含前后引料装置)-下卷小车-夹送辊-6#S 辊-11#双辊纠偏辊-夹送辊-轧机入口横剪-对中导板-测厚仪和测速仪-三辊稳定辊-五连轧机组-送料张力辊(含预留板形辊)-磁力运送带-飞剪-分路器-磁力运送带-夹送辊(1#、2#)-引料导位板(1#、2#)-1#和2#卷取机(含1#、2#立式助卷器)-检查平台(含液压剪等)-下卷小车(1#、2#)-运送链(含称重和打捆)-天车吊走存放。

酸轧普及本教材第二章1

第二章酸洗机械设备第一节酸洗入口设备2.1.1 步进梁运输机2.1.1.1 功能概述入口步进梁式运输机,平行于机组中心线布置,从机组入口延伸至热卷库,设有15个卷位。

用车间吊车将卧放于热卷库中的热轧钢卷吊运至步进梁上。

步进梁一步一步地运送给钢卷转向台。

为了防止因钢卷惯性引起的冲击,步进梁有高低速切换,在起动和停止时切换到低速。

入口步进梁运输机由一个固定梁和三段相互连接的移动梁组成。

移动梁的升降和移动由液压缸操作。

用于人工拆捆带的托辊设置在第15号卷位。

钢卷宽向对中装置在第14号卷位。

在第15号卷位由人工拆除钢卷捆带。

2.1.1.2 结构及主要参数型式液压步进梁荷载能力Max. 603.75t(40.25t/卷×15卷)步进梁荷载能力603.75t长度60m卷位间距4m移动行程4m移动速度150/50mmps升降行程230mm升降速度约15mmps工作周期≤120s(不包括人工带头定位和拆捆带时间)动梁3段,焊接钢结构固定梁1套,焊接钢结构上卷固定鞍座13个,焊机钢结构,设有橡胶缓冲垫导轮锻钢,一侧无轮缘,另一侧双轮缘轨道重轨(JIS100kg,37kg重轨,或相当品)液压缸行走TC φ280×φ180×4000mmST,约150/50mmps 升降6个,CA φ250×φ160×595mmST,约35mmps 导轮润滑自动集中干油润滑移动梁间连接杆3个步进梁行走驱动装置如图2.1.1示图2.1.1 行走驱动装置步进梁提升机构如图2.1.2示图2.1.2 提升机构托辊(位于15号卷位)型式电机传动式。

电机AC7.5kw×2台,32rpm,VVVF,齿轮马达辊子φ300×1500mm×2个,中间凹槽φ250×500mm。

材质锻钢对中滑动鞍座(位于14号卷位)如图2.1.3图2.1.3 对中滑动鞍座主要参数:移动速度15 mmps移动范围±150mm对中精度约±30mm液压缸TC φ80×φ45×300mmST在第15号卷位,由人工操作对钢卷头部进行定位。

酸轧机组穿带步骤

酸轧机组穿带步骤一、酸洗段穿带条件1、各个设备的电气系统已投入,并且在HMI上没有报警。

2、各纠偏及驱动液压站已投入,并且液压压力、温度、流量正常。

3、压缩空气压力正常,流量稳定。

4、各个设备大安全销处于正常位置。

5、将酸洗入口段、工艺段和酸洗出口段电机启动。

6、准备必要的穿带工具,如对讲机、手电、撬棍、圆形穿带绳、略窄于带钢的四分管或六分管、切割设备、电剪子、大锤等。

二、酸洗入口段穿带:1.将厚度为2.5mm的钢卷,由天车从原料库吊到步进梁上,带头方向放正确,以便于上开卷。

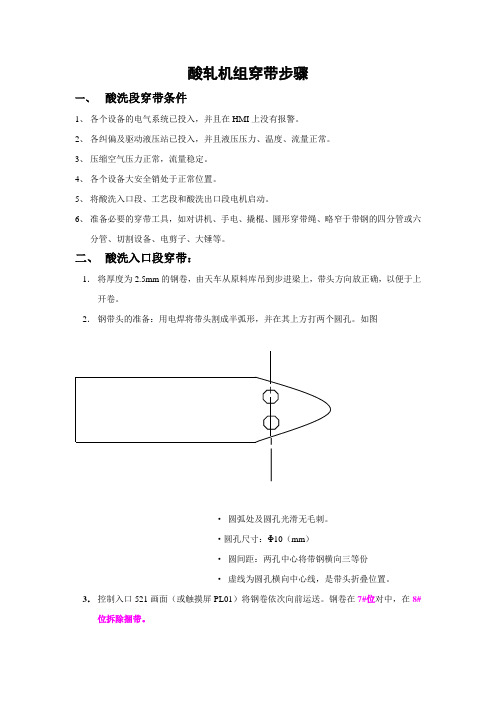

2.钢带头的准备:用电焊将带头割成半弧形,并在其上方打两个圆孔。

如图·圆弧处及圆孔光滑无毛刺。

·圆孔尺寸:Φ10(mm)·圆间距:两孔中心将带钢横向三等份·虚线为圆孔横向中心线,是带头折叠位置。

3.控制入口521画面(或触摸屏PL01)将钢卷依次向前运送。

钢卷在7#位对中,在8#位拆除捆带。

4.控制入口521画面(或触摸屏PL04)由中间小车将钢卷运送到1#上卷小车接卷位后,中间小车回到等待位。

5.控制入口521画面(或触摸屏PL05)由1#上卷小车接收钢卷,经高度对中、内径检测和宽度对中后,上到1#开卷机。

6.控制入口521和523画面(或触摸屏PL05.06.07)进行开卷:●开卷机涨径(1#POR MANDREL “COLLAP.”)(521或PL05)。

●外支撑升起(1#POR OUTBOARD “UP”)(523或PL05)。

●压辊关闭(1# snubber roll “close”)(523或PL05)。

●上卷小车回原位(521或PL05)。

●保护器打开(1#P/R protector “open”)(523或PL05)。

●开卷器升起(1# opener lift “up”)并打开刮刀(1# opener wedge “open”)和夹钳(1# opener clamp “unclamp”)(523或PL06)。

酸轧机组设备工艺操作规程.

1、酸洗轧机联合机组概述1.1 酸轧联机的原料条件1.1.1 原料材质原料钢种:热轧低碳钢、超低碳钢(IF钢)及高强度钢等。

产品品种:CQ、DQ、DDQ、EDDQ、S-EDDQ及HSS。

强度级别::max.270 N/mm2软钢:σsσ:max.390 N/mm2b:max.590 N/mm2高强钢:σs:max.800 N/mm2σb1.1.2 机组入出口钢卷数据1.2 机组具有的带钢变规格的能力1.2.1 带钢宽度变化范围:从窄料向宽料变化时,最大范围 100mm ;从宽料向窄料变化时,最大范围 150mm 。

O 5表面质量等级的带钢,宽度必须从宽向窄变化;O 3表面质量等级的带钢,宽度可以从宽向窄、也可以从窄向宽变化。

1.2.2 入口带钢厚度变化的范围:相对值(d2-d1)/d1*100%≤25% (d2数大,d1数小);绝对值 d2-d1≤0.8 mm(其中d为带钢厚度)。

1.2.3 出口带钢厚度变化的范围:相对值(d2-d1)/d1*100%≤30% (d2数大,d1数小);绝对值 d2-d1≤0.5mm(其中d为带钢厚度)。

1.2.4 带钢屈服强度变化的范围:从硬钢到软钢为30%,即(y2-y1)/y1*100% ≤30%从软钢到硬钢为45%,即(y2-y1)/y1*100% ≤45%(其中y为带钢的屈服强度,y2数大,y1数小)2 酸洗部分技术操作规程2.1酸洗基本工艺参数:入口最大速度: 700m/min酸洗段最大速度: 270m/min出口最大速度: 320m/min穿带最大速度: 60m/min甩尾最大速度: 120 m/min酸洗段加速度、减速度:入口: 0.78m/s2酸洗工艺段: 0.30m/s2出口: 0.44m/s2焊机型号:米巴赫HSL21型激光焊机酸洗段最大加热能力: 670t/h酸洗槽总长度: 3×35+2.5=107.5m酸洗时间(酸洗速度270m/min) 105/270×60=23s活套的储存量:入口活套: 668m出口1#活套: 290m出口2#活套: 448m2.2 酸洗各岗位技术操作规程2.2.1 酸轧原料库:2.2.1.1 酸轧原料库用途:有效储存热轧钢卷;自然冷却热轧钢卷;处理不合格钢卷2.2.1.2 主要技术要求堆放形式:按卷位堆放两层上料温度:≤80℃2.2.1.3 原料技术条件:二冷轧厂原料是热轧厂供给的热轧齐边带钢钢卷,按原料验收标准收料 (验收过程中不能直接检查的项目如宽度、厚度、板形和凸度表面质量等应在生产过程中检查),发现问题再进行判定,退料或处理掉不合格部分。

酸轧机组设备工艺操作规程(DOC 44页)

酸轧机组设备工艺操作规程(DOC 44页)1、酸洗轧机联合机组概述1.1 酸轧联机的原料条件1.1.1 原料材质原料钢种:热轧低碳钢、超低碳钢(IF钢)及高强度钢等。

产品品种:CQ、DQ、DDQ、EDDQ、S-EDDQ及HSS。

强度级别::max.270 N/mm2软钢:σsσ:max.390 N/mm2b:max.590 N/mm2高强钢:σs:max.800 N/mm2σb1.1.2 机组入出口钢卷数据1.2 机组具有的带钢变规格的能力1.2.1 带钢宽度变化范围:从窄料向宽料变化时,最大范围 100mm ;从宽料向窄料变化时,最大范围 150mm 。

O 5表面质量等级的带钢,宽度必须从宽向窄变化;O 3表面质量等级的带钢,宽度可以从宽向窄、也可以从窄向宽变化。

1.2.2 入口带钢厚度变化的范围:相对值(d2-d1)/d1*100%≤25% (d2数大,d1数小);绝对值 d2-d1≤0.8 mm(其中d为带钢厚度)。

1.2.3 出口带钢厚度变化的范围:相对值(d2-d1)/d1*100%≤30% (d2数大,d1数小);绝对值 d2-d1≤0.5mm(其中d为带钢厚度)。

1.2.4 带钢屈服强度变化的范围:从硬钢到软钢为30%,即(y2-y1)/y1*100% ≤30%从软钢到硬钢为45%,即(y2-y1)/y1*100% ≤45%(其中y为带钢的屈服强度,y2数大,y1数小)中不能直接检查的项目如宽度、厚度、板形和凸度表面质量等应在生产过程中检查),发现问题再进行判定,退料或处理掉不合格部分。

2.2.1.4库工操作要点:2.2.1.4.1收料:对经质检站判合格或签收的钢卷进行收料,并及时在计算机上输入储位。

2.2.1.4.2.钢卷的堆放:1.同一批料必须堆放在一起。

2.底层与第二层垂直错位不得超过100mm,卷垛中心线与轨道平行度偏差小于200mm。

2.2.1.4.3.对于不能生产的钢卷要及时吊走,进行处理。

酸洗连轧联合机组自动穿带系统研究

·技术分析·酸洗连轧联合机组自动穿带系统研究王文广①1 张清东1 周晓敏1 林秀贞2 饶志雄2 顾华中2 李志勇2(1:北京科技大学机械工程学院 北京100083; 2:宝钢股份公司冷轧厂 上海200941)摘要 某1550酸洗连轧联合机组全套由国外引进,拥有世界一流的机电装备和轧制工艺技术。

为了进一步减少此机组的穿带耗时和穿带废料、提高穿带成功率,以扩大机组产能,为其研发了新的自动穿带系统。

研究工作包括建立穿带仿真软件,以离线仿真与现场试验相结合方法设计工艺方案、建立控制数模、整定系统参数,完成在线调试后投入生产使用。

迄今此系统已稳定运行6个多月。

关键词 冷连轧机 穿带 自动控制中图分类号 TG 333.72 文献标识码 AAutom atic Threading -in System for 1550mmCold T andem R olling MillsWang Wenguang Zhang Qingdong Zhou X iaomin(Mechanical Engineering School ,UST Beijing )Lin X iuzhen Rao Zhixiong G u Huazhong Li Zhiy ong(C old R olling Dept ,Baoshan Iron &Steel C o.,Ltd.)ABSTRACT 1550mm C DC M C old T andem M ills is introduced from abroad which have topping mechanical and electrical equipments and rolling mill production technology.In order to save m ore time and material during threading -in process ,im prove success odds of threading -in and enlarge productive capacity of the T andem M ills ,a simulation system is established ,which is used to study threading -in process.Through the combination of simulation and experiment ,the technological program is designed ,threading -in process control m odel is developed and threading system parameter is drawn up.A new Auto Threading -in System was established and have been used in spot.Up to now ,the system have functioned steadily for 6m onths.KE YWOR DS C old T andem M ills Threading -in Automatic regulation1 前言持续寻求扩大机组产能,不仅可以使企业获得更多的效益,也可以拉动企业的技术进步和核心竞争力提升。

41酸连轧机组操作规程

中冶恒通冷轧技术有限公司酸连轧机组操作规程ZY/MCC14-41-A发布时间:二OO七年十月一日酸连轧生产线操作规程一、开卷操作规程1、按生产计划认真核对钢卷钢种、板宽、板厚、卷重、卷号等参数,核对无误后方可上料。

2、钢卷内圈严重变形的,严重拆边或有其他不宜在酸洗机组上矫直等缺陷的料卷不得使用,待处理后方可上料。

3、天车将轧卷吊放在鞍座上(注意上卷料头方向)人工剪去捆带,上料小车从鞍座上取走钢卷,并经1#(或2#)冷金属检测器测宽后,在经卷径测量装置(1#或2#)测钢卷外径之后,送到开卷机卷筒的轧制线对中位置。

4、人工操作纵卷筒胀开.压辊压下小车下降并退回。

二、焊机操作规程1、首次焊接先检查空气压缩机的压力是否满足,冷却水的流量是否满足,冷却水的温度是否满足(大于35度不能焊接)。

2、启动液压泵,选定远程/就地开关,启动循环泵一分钟后高压泵指示按钮开始闪烁,允许高压泵启动。

3、选择手动模式移动可移动框架,入、出口夹钳、传动小车、对中单元以及修磨月牙剪等设备,仔细观察运转情况,如果发现问题应检查相应的电气和机械液压设备。

4、①选择半自动模式,选择相应的步骤程序(修磨、月牙剪、对中单元、剪切对中、中性层调整、出口电极移动等)按初始化按钮焊接程序自动中单元是否打开,入、出口活套辊是否在低位,可移动小车是否在初始位置,月牙剪、修磨单元、冲孔单元是否满足条件,移动框架夹钳中性层条件是否被初始化,如果条件具备,程序循环按钮闪烁进行下一步操作。

②定缝刀下降相应单元空气吹扫,等待焊接工艺参数的输入,按下PD1确认按钮,如果条件满足程序循环按钮闪烁等待命令。

③按下一步出口活套起套,点动主线相应按钮,带钢撞贴定缝刀,2#、3#对中单元动作,调整3#对中单元使钢带头部贴紧定缝刀。

④按下一步程序出口夹钳夹紧带钢,对中打开空气吹扫单元吹扫。

⑤按下一步入口单元动作,和出口单元类似活套辊起套,对中单元动作,夹钳夹紧带钢。

⑥按下一步可移动框架后移,定缝刀上升回到初始位置,可移动框架按照程序靠近出口带钢,调整固定单元移动使带钢对齐,执行下一步开始焊接。

酸轧操作要点

酸轧操作要点1入口区操作要点1.1入口液压站设备主要有,2个循环泵(1工1备),6个主泵(5工1备),2组加热器,1个循环水阀.1.2入口液压站操作分为本地(液压站操作箱操作选择开关在操作箱左上角)和远程(计算机画面操作),.其中画面操作分为自动和手动两种方式(见画面液压系统总控制按键).启动液压站时必须先启动循环泵,后启动主泵.并且泵启动时前端开闭器必须处于打开状态.1.3入口液压站液位开关作用:低低液位,停泵;低液位,加油;高液位,工作;高高液位,停止加油.1.4入口液压站温度:<20度,加热;>30度,停止加热;<35度,停止冷却;>45度,开始冷却.>55度高温报警.1.51#入口步进梁处于后退位置,2#步进梁才能动作;1.62#入口步进梁处于前进位置,1#步进梁才能动作.1.71#,2#步进梁联动时,需要在PLCB12上选择联动按钮,然后按1#步进梁顺控,两端梁会同时动作.1.8当需要投入自动对中时需要在PLCB12上,选择对中自动投入,然后在按步进梁顺控.1.92#步进梁在后退,下降位时,在PLCB12上按准备站自动时,会自动完成钢卷头部处理过程.1.10当13#鞍座有卷的时候,梭车在等待位,按下梭车去交接位,梭车会去13#鞍座接卷,并且升起,按下去1#十字鞍座,梭车会去1#十字鞍座,并且下降,然后按去等待位,梭车会回到等待位。

其中梭车与步进梁连锁限位开关只有朝向十字鞍座方向,步进梁才可以动作。

1.112#小车接卷前必须先升起到950的位置才可以后退到十字鞍座位置,而1#小车没有该要求。

接卷启动时必须在下降位置接近开关灯亮,并且最好在等待位和开卷机之间,这样小车经过等待位的时候会对编码器码值进行标定。

1.12两个小车位移都大于3000的时候梭车才可以动作,在小车自动接卷的过程中会完成测径的计算,在小车上卷的过程中会完成测宽的计算1.13开卷器上升下降时,开卷器1#伸缩缸,和2#伸缩缸必须在缩回的位置.反弯辊压下时,开卷器必须在下降位置.1.14矫直机前夹送辊下降位置检测是压力开关,开卷机卷筒涨缩是延时判断,因此在液压站再次启动后需要进行一次动作才能恢复其位置判断作用.1.15矫直机上升下降有两种操作方法, 同时升降,分别升降,同时升降时先选择头部尾部联动,分别升降时 ,不用选择联动.联动时,下降位置为设定值,且抬起辊会与矫直机进行连锁控制.1.16入口一共有5个侧导,3个在上层,2个在下层,侧导分为电机和气动两个部分,其中电机部分由编码器测量位移,画面显示的侧导距离为气动缸伸出后侧导允许通过的带钢宽度.1.17双层剪横移之前,需要打开锁紧缸并且抬起上导板台.按剪切启动,则完成一个剪切周期,按剪刀上升/下降,则剪子按照按键动作.剪刃间隙可以按调节启动,自动按照设定值调节,也可以手动调节,还可以根据2级下设调节.1.18上通道穿带启动动作过程1.19带钢穿带到1#矫直机、带钢穿带到上层剪、1#和2#上层侧导对中带钢、按照设定长度上层剪进行带头剪切、穿带到2#导向夹送辊前、穿带到焊机并建立焊机入口活套;1.20下通道穿带启动的动作过程1.21带钢穿带到2#矫直机、带钢穿带到下层剪、2#下层侧导对中带钢、按照设定长度下层剪进行带头剪切、穿带到2#导向夹送辊前、穿带到焊机并建立焊机入口活套1.22上通道甩尾启动的动作过程1.233#上层侧导对中带钢、上层剪剪切带钢、甩尾到焊机并建立焊机出口活套1.24下通道甩尾启动的动作过程1.253#下层侧导对中带钢、下层剪剪切带钢、甩尾到焊机并建立焊机出口活套1.26上通道带尾剪切的动作过程1.27按照实际剩余长度上层剪进行带尾剪切1.28下通道带尾剪切的动作过程1.29按照实际剩余长度下层剪进行带尾剪切1.30带钢焊接完成后生产的操作过程1.31抚平焊机入口和出口活套、选择上通道选择或下通道选择、选择入口段建张、选择升速开始生产,期间可根据需要选择降速、保持、停车、快停等按钮控制生产节奏。

轧机主操操作

3、手动同时按下剪切信号按钮。

4、出口设备开始进行剪切准备。

5、剪切条件:

①、TRT芯轴在膨胀状态;

②、皮带助卷器在包取状态;

③、飞剪达到准备状态;

④、TRT芯轴旋转;

⑤、皮带助卷器皮带从动;

⑥、皮带运输旋转;

⑦、出口夹送辊夹紧带钢;

⑧、TRC上、下压辊压紧钢卷;

③ 根据断带的实际位置按下带钢同步位置按钮。

大分类

2180酸轧联合机组

项目编号

中分类

轧机

责任部门

小分类

轧机主操

发布日期

编制

审核

批准

2.8 根据带钢厚度和实际需求将辊缝打开8㎜以上或全部打开。

2.9 通知机架操作工将机架间的压辊抬起,并点动带钢到卷取芯轴,卸下钢卷。

2.10 真实断带及操作完成。

3. 假性断带及操作步骤:

项目编号

中分类

轧机

责任部门

小分类

轧机主操

发布日期

编制

审核

批准

(四)、套筒系统操作

1. 套筒系统的开启

1.1 根据轧制计划,钢卷需要加套筒时,主操提前通知轧机出口操作工做好上套筒准备。

1.2 在加装套筒的前一个钢卷轧制时,主操将套筒系统打开:

① 在在轧机主画面界面中点击套筒按钮。

② 在弹出的子画面中激活套筒系统。

7、轧机以60m/min的速度开始启动。

8、根据1-5机架板形状况及时适度的给予倾斜和工作辊、中间辊弯辊控制。

9、当板形趋于稳定、出口厚度达到设定值时,启动操作完成。

大分类

2180酸轧联合机门

小分类

轧机主操

发布日期

冷轧机组工艺技术操作规程

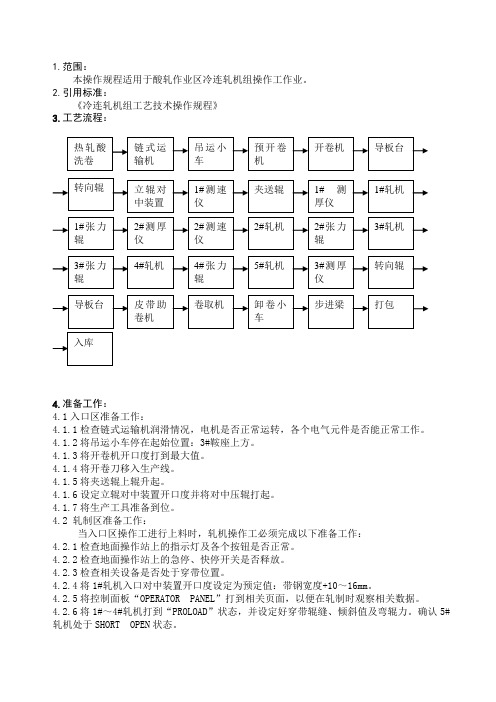

1.范围:本操作规程适用于酸轧作业区冷连轧机组操作工作业。

2.引用标准:《冷连轧机组工艺技术操作规程》3.工艺流程:4.准备工作:4.1入口区准备工作:4.1.1检查链式运输机润滑情况,电机是否正常运转,各个电气元件是否能正常工作。

4.1.2将吊运小车停在起始位置:3#鞍座上方。

4.1.3将开卷机开口度打到最大值。

4.1.4将开卷刀移入生产线。

4.1.5将夹送辊上辊升起。

4.1.6设定立辊对中装置开口度并将对中压辊打起。

4.1.7将生产工具准备到位。

4.2 轧制区准备工作:当入口区操作工进行上料时,轧机操作工必须完成以下准备工作:4.2.1检查地面操作站上的指示灯及各个按钮是否正常。

4.2.2检查地面操作站上的急停、快停开关是否释放。

4.2.3检查相关设备是否处于穿带位置。

4.2.4将1#轧机入口对中装置开口度设定为预定值:带钢宽度+10~16mm。

4.2.5将控制面板“OPERATOR PANEL”打到相关页面,以便在轧制时观察相关数据。

4.2.6将1#~4#轧机打到“PROLOAD”状态,并设定好穿带辊缝、倾斜值及弯辊力。

确认5#轧机处于SHORT OPEN状态。

4.3出口区准备工作:当入口区操作工进行上料操作时,出口区操作工应完成以下准备工作:4.3.1准备好当班所要使用的工具。

4.3.2检查地面操作站按钮、信号灯是否正常。

4.3.3操作MANDREL/EXPAND按钮,将卷取机卷轴涨开。

4.3.4操作BELT WRAPPER/WRAPPER IN按钮,将皮带助卷机开到助卷位置。

4.3.5操作PRESS ROLL/INSERT按钮,将5#轧机出口转向辊引板台移入生产线。

4.3.6确认上套小车在下位。

4.3.7确认卸卷小车在卸卷初始位置。

4.3.8确认步进梁在初始位置。

4.3.9确认步进梁4#鞍座上没有钢卷。

5.上料:(在LCD01操作站完成)5.1上卷:5.1.1行车将钢卷吊放在1#座上,要求钢卷带头朝下放置并将带头压在鞍座上,方向指向酸洗机组,将钢卷对中放好,误差不得超过100mm;测量钢卷外径并反馈给主操工;测量带钢宽度,并根据带钢宽度设定立辊对中装置开口度:在主页面上点击“ENTRY STATUS”键,进入入口区页面2,观察“CURRENT OPENNS”下的数值,然后在操作面板上操作“SIDE ROLLERS”下的“OPEN”与“CLOSE”按钮,设定立辊对中装置开口度。

轧机生产操作流程及安全规程

轧机生产操作流程及安全规程1轧机生产操作流程1.1 准备1、检查测厚仪射线源是否打开。

2、启动冷却塔水泵、循环泵、高压泵(一用一备)、低压泵(一用一备)、背压泵、稀油泵(一用一备)、轧制油泵、油雾风机,打开照明灯。

3、主机、卷取机启动。

1.2 穿带钢卷吊至入口开卷机、卷筒吊至出口卷取机→拔叉固定卷筒→离合器合上→压辊、挤油压板上升→卷取正向点动→卷取点动→将钢带送至出口卷取机→卷取机联动→钢带在出口卷取机上裹5圈→压辊下降。

1.3 轧制装入上、下工作辊→上、下工作辊夹紧→前摆动门关上→建静张→关闭辊缝→在操作台上压下辊缝或于人机界面上输入辊缝值→轧制力或辊缝达到设定值→测厚仪投入→测厚仪打开→张力增加至设定值→选择轧制方向→于人机界面上“工作模式”选择“位置控制”→轧机加速至设定速度→调整传动侧与操作侧的压力(防止跑偏)→调节辊缝(保证道次目标厚度)→轧至带尾12圈左右轧机减速→尾部剩5圈左右降速至停→选择轧制方向→设定轧制力、张力及卷径→挤油辊下降→挤油压板下降→轧机加速至设定速度,调整传动侧与操作侧的压力→调节辊缝→轧至带尾12圈左右轧机减速→剩尾部5圈左右降速至停→往复轧制几个道次至目标厚度。

1.4 卸卷轧机停止→张力降低至静张力→打开辊缝→撤销静张力→关闭轧制油泵→挤油辊上升→挤油压板上升→切除带尾未轧部分→压辊上升→卷取机联动→将带尾拉至出口→轴向卡紧打开→离合器打开→吊走钢卷。

1.5 辊系更换1.5.1 抽辊轧机降速至停→轧机停止→张力降低至静张力→打开辊缝→撤销静张力→前摆门打开→上、下工作辊松开→抽出上、下工作辊→下支承辊下降→下支承辊出→将铁墩置于下支承辊的操作侧和传动侧→下支承辊进→上支承辊平衡降→下支承辊出→吊走上中间辊和侧支承辊→吊走下中间辊和侧支承辊→吊走上支承辊→吊走下支承辊。

1.5.2 装辊将下支承辊吊至轨道上→将铁墩置于下支承辊的操作侧和传动侧→将上支承辊吊至铁墩上→装上下中间辊和侧支承辊→装上上中间辊和侧支承辊→下支承辊进→上支承辊平衡升→下支承辊出→取走铁墩→下支承辊进→下支承辊上升→装上上、下工作辊→前摆动门关上→卸荷复位→自动预压靠。

酸连轧操作规程

酸洗操作规程<一>准备站 (开车前应启动五辊矫直机润滑泵)(1)天车将原料摆放在鞍座上,人工剪去打包带,只留下一根纵向打包带。

(2)操作小车将料卷安放在地辊中央,反转地辊将料卷头部转到引料板刀板下。

(3)将引料板抬起至料卷相贴部位,正转地辊将打包带铲开,然后反转地辊将打包带甩出地辊,将板头放在原来位置。

(4)抬起引料板,正转地辊,送进一部分板头,引料板压下,板头进入五辊矫直机,联动五辊矫直—地辊,将板头送出切头剪。

(5)按规定将不合格的板头对中切掉。

(6)然后,反转五辊-地辊联动,将板头退回原来位置,使用小车将料卷送往开卷。

(两个准备站操作相同)<二>开卷(开车前,应启动开卷、九辊润滑泵、开卷EPC油泵)(1)打开活动支撑,用小车将料卷选好位置,送进开卷机并同时正转开卷机(此时卷筒为缩径)(2)用小车将料卷放在卷筒相应位置,卷筒涨开,注:待完全涨实后再落下小车,然后将压辊压下。

(3)反转开卷机,将板头放在导板上,通过起升,伸缩导板,把板头引进九辊矫直机。

(4)点动开卷-九辊联动,将矫直好的板头点进夹送辊。

<三>上下通道联动(1)点动联动、夹送辊压下,将带钢送进汇合夹送辊处。

(2)板尾出九辊后,可在切尾剪,对中切除不合格的板尾。

<四>焊机(1)焊机操作箱1、焊机选择半自动状态,板尾甩出开卷后,焊机室撤掉开卷-1#张力辊张力点动焊机出口段联动,将板尾点至双刃剪的切尾剪处,焊机出口活套辊抬起,三号对中装置启动、对中、剪后对中装置对中,切除板尾,然后打开对中、点动出口联动、板尾至出口电极。

2、同时点动入口联动,使板头至双刃剪切头剪处,剪前对中,将板头切除,然后打开对中将板头带到焊机入口前。

3、定缝刀下降、抬起至档位、出口活套辊抬起、点动出口段位置、在活套辊处起套、3#对中装置对中、横移3#对中、、将板尾与定缝刀相贴、不留间隙(对正),最后,压下出口电极压下,入口联动至定缝刀、入口活套辊起套,将入口电极压下、横移出口电极,将焊缝两侧对正查看其间隙应在2.5mm以内,可进行焊接。

酸轧操作要点.(DOC)

酸轧操作要点1入口区操作要点1.1入口液压站设备主要有,2个循环泵(1工1备),6个主泵(5工1备),2组加热器,1个循环水阀.1.2入口液压站操作分为本地(液压站操作箱操作选择开关在操作箱左上角)和远程(计算机画面操作),.其中画面操作分为自动和手动两种方式(见画面液压系统总控制按键).启动液压站时必须先启动循环泵,后启动主泵.并且泵启动时前端开闭器必须处于打开状态.1.3入口液压站液位开关作用:低低液位,停泵;低液位,加油;高液位,工作;高高液位,停止加油.1.4入口液压站温度:<20度,加热;>30度,停止加热;<35度,停止冷却;>45度,开始冷却.>55度高温报警.1.51#入口步进梁处于后退位置,2#步进梁才能动作;1.62#入口步进梁处于前进位置,1#步进梁才能动作.1.71#,2#步进梁联动时,需要在PLCB12上选择联动按钮,然后按1#步进梁顺控,两端梁会同时动作.1.8当需要投入自动对中时需要在PLCB12上,选择对中自动投入,然后在按步进梁顺控.1.92#步进梁在后退,下降位时,在PLCB12上按准备站自动时,会自动完成钢卷头部处理过程.1.10当13#鞍座有卷的时候,梭车在等待位,按下梭车去交接位,梭车会去13#鞍座接卷,并且升起,按下去1#十字鞍座,梭车会去1#十字鞍座,并且下降,然后按去等待位,梭车会回到等待位。

其中梭车与步进梁连锁限位开关只有朝向十字鞍座方向,步进梁才可以动作。

1.112#小车接卷前必须先升起到950的位置才可以后退到十字鞍座位置,而1#小车没有该要求。

接卷启动时必须在下降位置接近开关灯亮,并且最好在等待位和开卷机之间,这样小车经过等待位的时候会对编码器码值进行标定。

1.12两个小车位移都大于3000的时候梭车才可以动作,在小车自动接卷的过程中会完成测径的计算,在小车上卷的过程中会完成测宽的计算1.13开卷器上升下降时,开卷器1#伸缩缸,和2#伸缩缸必须在缩回的位置.反弯辊压下时,开卷器必须在下降位置.1.14矫直机前夹送辊下降位置检测是压力开关,开卷机卷筒涨缩是延时判断,因此在液压站再次启动后需要进行一次动作才能恢复其位置判断作用.1.15矫直机上升下降有两种操作方法, 同时升降,分别升降,同时升降时先选择头部尾部联动,分别升降时 ,不用选择联动.联动时,下降位置为设定值,且抬起辊会与矫直机进行连锁控制.1.16入口一共有5个侧导,3个在上层,2个在下层,侧导分为电机和气动两个部分,其中电机部分由编码器测量位移,画面显示的侧导距离为气动缸伸出后侧导允许通过的带钢宽度.1.17双层剪横移之前,需要打开锁紧缸并且抬起上导板台.按剪切启动,则完成一个剪切周期,按剪刀上升/下降,则剪子按照按键动作.剪刃间隙可以按调节启动,自动按照设定值调节,也可以手动调节,还可以根据2级下设调节.1.18上通道穿带启动动作过程1.19带钢穿带到1#矫直机、带钢穿带到上层剪、1#和2#上层侧导对中带钢、按照设定长度上层剪进行带头剪切、穿带到2#导向夹送辊前、穿带到焊机并建立焊机入口活套;1.20下通道穿带启动的动作过程1.21带钢穿带到2#矫直机、带钢穿带到下层剪、2#下层侧导对中带钢、按照设定长度下层剪进行带头剪切、穿带到2#导向夹送辊前、穿带到焊机并建立焊机入口活套1.22上通道甩尾启动的动作过程1.233#上层侧导对中带钢、上层剪剪切带钢、甩尾到焊机并建立焊机出口活套1.24下通道甩尾启动的动作过程1.253#下层侧导对中带钢、下层剪剪切带钢、甩尾到焊机并建立焊机出口活套1.26上通道带尾剪切的动作过程1.27按照实际剩余长度上层剪进行带尾剪切1.28下通道带尾剪切的动作过程1.29按照实际剩余长度下层剪进行带尾剪切1.30带钢焊接完成后生产的操作过程1.31抚平焊机入口和出口活套、选择上通道选择或下通道选择、选择入口段建张、选择升速开始生产,期间可根据需要选择降速、保持、停车、快停等按钮控制生产节奏。

酸轧机组设备工艺操作规程

酸轧机组设备工艺操作规程1. 引言本文档旨在规范酸轧机组设备的工艺操作,提高操作人员的工作效率和生产质量。

酸轧机组设备主要用于对金属材料进行酸洗和轧制,以去除表面氧化层和改善材料的表面质量。

遵守操作规程能够确保设备正常运行,并减少事故风险。

2. 设备操作2.1 设备启动与停止2.1.1 设备启动 - 在操作前,检查酸轧机组设备的各项阀门、传动装置和润滑装置是否工作正常。

如发现异常情况,应及时上报维修人员进行处理。

- 按照设备启动顺序开启电源,并按照操作步骤逐一启动设备。

确保设备在启动过程中无异常情况。

- 操作人员需佩戴必要的个人防护装备,包括防眩光眼镜、耳塞和手套等。

2.1.2 设备停止 - 在停止操作前,先将设备的相关元件关闭,包括酸液循环系统、冷却系统和电源等。

- 按照设备停止顺序关闭设备,并确保设备完全停止运行后方可离开操作现场。

2.2 酸液配制和投酸2.2.1 酸液配制 - 根据工艺要求,准确计量所需的酸液配比。

注意使用合适的槽内混合设备,确保酸液充分混合均匀。

- 在配制酸液时,使用防腐材料的容器,并遵循相应的操作规程。

避免直接接触酸液,避免酸液的喷溅和飘散。

2.2.2 投酸操作 - 在进行投酸操作前,必须佩戴防酸防腐的个人防护设备,包括酸雾面罩、酸雾防护服、手套和耐酸鞋等。

- 投酸操作需要专人操作,确保酸液投入槽内均匀。

投酸结束后,及时清洗酸液残留,避免浓度过高导致危险。

- 清洗后的酸槽应进行检查,检验是否清洗干净,方可进行下一轮的投酸操作。

2.3 轧制操作2.3.1 材料准备 - 在进行轧制操作前,需要对待轧材料进行检查,确保表面无铁锈、尘埃等杂质。

有需要的话,可以进行预处理,如拍打或喷淋清洗。

- 准备好合适的轧制辊和刀具,并依照设备工艺要求进行调整。

2.3.2 轧制过程 - 将待轧材料放置在轧制机上,确保材料的位置和方向正确。

调整辊缝大小以及轧机的操作参数,如压力和速度等,使其符合工艺要求。

轧机区操作说明

轧机区操作说明1.轧机段描述五机架串列式冷轧机和连续酸洗线相接,在出口配备一台连续操作的卡罗塞尔卷取机和一条离线的检查台。

采用CVC Plus六辊轧机结构实现有关质量、经济和环保方面的轧制任务。

为轧出优良的板形,在No. 1 – 5机架全部采用 CVC Plus六辊技术。

连轧机仅在换辊操作时才停机。

工作辊和中间辊可实现轧机有带钢的条件下进行换辊。

支撑辊换辊时酸轧机组整条线停机。

通常更换支撑辊在机组检修时进行。

技术控制系统包括下列执行机构:- No. 1 – 5机架的液压AGC液压缸- No. 1 – 5机架的工作辊正负弯辊- No. 1 - 5机架的中间辊正负弯辊- No. 1 - 5机架的中间辊正负轴向窜辊- No. 5机架的板形闭环控制中的分段冷却1) 入口侧设备带钢从No.11双纠偏辊经过No.7张力辊进入连轧机的1#机架入口侧。

入口侧设备主要为穿带操作时导向带钢头部,以及支撑辊换辊时(机架内无带钢)剪切和压住带钢头部。

在No.1机架入口的支撑框架上安装了下列设备:- 带钢张力测量辊- 带钢夹紧装置- 横切剪- 测厚仪- 带钢侧导装置- 带钢导板台2) 连轧机连轧机采用6辊 CVC plus技术,能够获得最佳的辊缝调节轮廓,提供:- 高响应、低摩擦的液压辊缝控制液压缸。

- 保持轧制线不变的单斜楔调节系统。

- 轧机窗口设计成带有完整上支撑辊平衡系统和伺服控制的正/负工作辊/中间辊弯辊系统。

- 伺服液压控制的动态中间辊轴向窜动系统。

- 工作辊主传动采用单AC马达驱动方式,通过万向传动轴、齿轮箱和带有安全销的齿轮马达接手传动。

- 轧机机架配管模块化设计,减少安装时间利于快速投产。

另外,连轧机设备设计成可以将来安装工作辊窜动系统,以达到有效的带钢边缘降控制。

每支工作辊最大窜动量为240 mm。

安装工作辊窜动系统时,工作辊轴承座和工作辊弯辊块不必进行更换。

3) 测量装置为达到轧制工艺技术控制,5机架连轧机配置了下列测量装置:- 带钢张力测量辊1#机架前(1台)1# - 4# 机架后(4台)- 测厚仪1#机架前(1台)1#机架后(1台)5#机架后 (2台) - 测速仪1#、4#和5# 机架后(5# 机架后2台)- 带钢板形/张力测量仪5#机架后4) 机架间设备1# - 5#机架机架间设备包括以下设备:- 上、下工作辊防缠导板。

酸轧线电机穿芯方案详解

轧机改造工程主电机转子穿芯安装专项施工方案目录一、编制依据--------------------------------------------------3二、工程概况--------------------------------------------------3三、作业方案--------------------------------------------------3四、技术措施--------------------------------------------------14五、劳动力安排-----------------------------------------------14六、施工进度安排--------------------------------------------14七、施工用机械、机具表-----------------------------------14八、材料工具表-----------------------------------------------16九、质量保证措施--------------------------------------------17十、安全技术措施--------------------------------------------18一、编制依据1、《电气装置安装工程旋转电机施工及验收规范》(GB50170-92)2、《建筑电气工程施工质量验收规范》(GB50303-2002)3、《建筑工程施工质量验收统一标准》(GB50300-2001)4、外方提供的电机安装作业指导书5、甲方及监理对电机安装的要求二、工程概况㈠、基本情况轧机改造工程共需安装2台电机,每台重约100吨(定子净重30吨、转子净重40吨、其它为附件重量),现场主电室行车55吨,只能完成设备卸车、底板及轴承座安装等工序。

定转子穿芯作业时主电机定子、转子再加上吊梁和钢丝绳重量约为100吨,超出行车安全承载负荷,建议采用原地穿芯落位的安装方式。

酸洗线操作规程

新疆八一钢铁集团有限责任公司文件连续式紊流串级酸洗机组工艺操作规程GF/LZ00---001----2005(第1页共7页)1适用范围;本规程适用于酸洗线各岗位的操作作业。

2.引用标准:GF/LZ03-017/J-2005《酸洗工艺技术规程》3. 工作内容:3.1 入口操作:3.1 .1用行车将热轧钢卷吊装在链式输送机上,将钢卷头部在卷下朝推卷机方向放在鞍座底部.3.1 .2启动链式输送机电机,钢卷到达链式输送机尾部时,光电管检测到钢卷后,链式输送机自动停止(OS1.1----链式运输机----前进)。

启动推卷机液压缸(OS1.1----推卷机----推出),将钢卷推出链式输送机,钢卷沿斜面板滚到入口钢卷小车上。

1.1.反转钢卷小车托辊,将带头转到朝向推卷机方向;1.2.人工剪断全部打包带;1.3.反转钢卷小车托辊(OS1.1----钢卷小车----反转),人工辅助将打包带清出生产线;1.4.开卷机对中挡板缩回(OS1.1——对中板——缩回);1.5.启动钢卷小车,前进至磁力引料机机头下方(OS1.1----钢卷小车----前进);1.6.降下磁力引料机机头(OS1.1----磁力引料机----下降)。

,至机头底面距钢卷外圆表面10~15毫米处停下;1.7.反转钢卷小车托辊(OS1.1----钢卷小车----反转),,将带头转至距磁力引料机机头后侧300~400毫米处停下;1.8.给磁力引料机通电,吸住带头;1.9.正转钢卷小车托辊,给带头前引留出足够长度的余量;1.10.磁力引料机上升并后退(OS1.1----磁力引料机----通电/后退),将带钢头部喂入双辊夹送辊(带头穿过第一个夹送辊中心线100~150毫米);1.11.压下双辊夹送辊的上辊(OS1.1----夹送辊----压下),压住带头;1.12.钢卷小车前进(OS1.1----钢卷小车----前进),当钢卷内孔处于开卷机轴正上方时停下;1.13.钢卷小车下降(OS1.1----钢卷小车----下降),使钢卷内孔与开卷机轴对正;1.14.开卷机移入(OS1.1----开卷机----移入);1.15.开卷机对中挡板对中后缩回(OS1.1——对中板——对中/缩回);1.16.开卷机涨径(OS1.1----开卷机----涨径);1.17.启动双辊夹送辊向前送钢(OS1.1----夹送辊----前进),当带头穿过五辊矫直机最后一个下辊中心线100~200毫米时停下;1.18.五辊矫直机上辊压下(OS1.1----矫直机----压下);1.19.启动双辊夹送辊,向前送钢(OS1.1----夹送辊----前进)。

轧机生产操作流程及安全规程

轧机生产操作流程及安全规程1轧机生产操作流程1.1 准备1、检查测厚仪射线源是否打开。

2、启动冷却塔水泵、循环泵、高压泵(一用一备)、低压泵(一用一备)、背压泵、稀油泵(一用一备)、轧制油泵、油雾风机,打开照明灯.3、主机、卷取机启动。

1。

2 穿带钢卷吊至入口开卷机、卷筒吊至出口卷取机→拔叉固定卷筒→离合器合上→压辊、挤油压板上升→卷取正向点动→卷取点动→将钢带送至出口卷取机→卷取机联动→钢带在出口卷取机上裹5圈→压辊下降。

1。

3 轧制装入上、下工作辊→上、下工作辊夹紧→前摆动门关上→建静张→关闭辊缝→在操作台上压下辊缝或于人机界面上输入辊缝值→轧制力或辊缝达到设定值→测厚仪投入→测厚仪打开→张力增加至设定值→选择轧制方向→于人机界面上“工作模式”选择“位置控制”→轧机加速至设定速度→调整传动侧与操作侧的压力(防止跑偏)→调节辊缝(保证道次目标厚度)→轧至带尾12圈左右轧机减速→尾部剩5圈左右降速至停→选择轧制方向→设定轧制力、张力及卷径→挤油辊下降→挤油压板下降→轧机加速至设定速度,调整传动侧与操作侧的压力→调节辊缝→轧至带尾12圈左右轧机减速→剩尾部5圈左右降速至停→往复轧制几个道次至目标厚度。

1.4 卸卷轧机停止→张力降低至静张力→打开辊缝→撤销静张力→关闭轧制油泵→挤油辊上升→挤油压板上升→切除带尾未轧部分→压辊上升→卷取机联动→将带尾拉至出口→轴向卡紧打开→离合器打开→吊走钢卷.1。

5 辊系更换1。

5.1 抽辊轧机降速至停→轧机停止→张力降低至静张力→打开辊缝→撤销静张力→前摆门打开→上、下工作辊松开→抽出上、下工作辊→下支承辊下降→下支承辊出→将铁墩置于下支承辊的操作侧和传动侧→下支承辊进→上支承辊平衡降→下支承辊出→吊走上中间辊和侧支承辊→吊走下中间辊和侧支承辊→吊走上支承辊→吊走下支承辊。

1.5.2 装辊将下支承辊吊至轨道上→将铁墩置于下支承辊的操作侧和传动侧→将上支承辊吊至铁墩上→装上下中间辊和侧支承辊→装上上中间辊和侧支承辊→下支承辊进→上支承辊平衡升→下支承辊出→取走铁墩→下支承辊进→下支承辊上升→装上上、下工作辊→前摆动门关上→卸荷复位→自动预压靠.1.6 停机(超过2小时)关闭循环泵、高压泵、低压泵、背压泵、稀油泵、轧制油泵、油雾风机及照明灯。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸轧机组穿带步骤一、酸洗段穿带条件1、各个设备的电气系统已投入,并且在HMI上没有报警。

2、各纠偏及驱动液压站已投入,并且液压压力、温度、流量正常。

3、压缩空气压力正常,流量稳定。

4、各个设备大安全销处于正常位置。

5、将酸洗入口段、工艺段和酸洗出口段电机启动。

6、准备必要的穿带工具,如对讲机、手电、撬棍、圆形穿带绳、略窄于带钢的四分管或六分管、切割设备、电剪子、大锤等。

二、酸洗入口段穿带:1.将厚度为2.5mm的钢卷,由天车从原料库吊到步进梁上,带头方向放正确,以便于上开卷。

2.钢带头的准备:用电焊将带头割成半弧形,并在其上方打两个圆孔。

如图·圆弧处及圆孔光滑无毛刺。

·圆孔尺寸:Φ10(mm)·圆间距:两孔中心将带钢横向三等份·虚线为圆孔横向中心线,是带头折叠位置。

3.控制入口521画面(或触摸屏PL01)将钢卷依次向前运送。

钢卷在7#位对中,在8#位拆除捆带。

4.控制入口521画面(或触摸屏PL04)由中间小车将钢卷运送到1#上卷小车接卷位后,中间小车回到等待位。

5.控制入口521画面(或触摸屏PL05)由1#上卷小车接收钢卷,经高度对中、内径检测和宽度对中后,上到1#开卷机。

6.控制入口521和523画面(或触摸屏PL05.06.07)进行开卷:●开卷机涨径(1#POR MANDREL “COLLAP.”)(521或PL05)。

●外支撑升起(1#POR OUTBOARD “UP”)(523或PL05)。

●压辊关闭(1# snubber roll “close”)(523或PL05)。

●上卷小车回原位(521或PL05)。

●保护器打开(1#P/R protector “open”)(523或PL05)。

●开卷器升起(1# opener lift “up”)并打开刮刀(1# opener wedge “open”)和夹钳(1# opener clamp “unclamp”)(523或PL06)。

●开卷器摆动到开卷位((2)位)(523或PL06)。

●直头机夹送辊抬起(1# P/R LIFT “OPEN”)(523或PL07)。

●直头机上辊抬起(1# LEVELLER LIFT “OPEN”)(523或PL08);●1#双切剪夹送辊打开(UPPER PASS P/R “UP”)(523或PL13)●芯轴先逆向旋转225 度,然后正向旋转,开卷刀把带头打开,开卷刀夹钳夹住带头(1# OPENER CLAMP “CLAMP”)(523或PL06),然后开卷器向后摆动到BWD END,在开卷器向后摆动的同时开卷机同时向前送带,把带头穿过直头机后,压下直头机夹送辊(1# P/R LIFT “OPEN”)(523或PL07)和直头机上辊(1# LEVELLER LIFT “OPEN”)(523或PL08),松开开卷器夹钳(1# opener clamp “unclamp”)(523或PL06),开卷器下降(1# opener lift “down”)(523或PL06),保护板合上(1#P/R protector “close”)(523或PL05)。

●1#直头机穿带(开卷机张力建立)●1~5#侧导板打开(1~5#S/G Q.OPEN “OPEN”)(525或PL14)●抬起1#转向夹送辊夹送辊(1# DEF.P/R LIFT “UP”)(525或PL13)7.控制入口523画面(或触摸屏PL07)点动“1#开卷机-1#矫直机”(“1POR-1LEV.)向前,将带头送至1#双切剪出口。

控制入口523画面(或触摸屏PL14)将1#侧导板关闭(1#S/G Q.OPEN “CLOSE”)。

控制入口523画面(或触摸屏PL13)将1#双切剪夹送辊压下(UPPER PASS P/R “DOWN”)。

控制入口523画面(或触摸屏PL14)将1#侧导板打开(1#S/G Q.OPEN “OPEN”)。

8.点动“1#开卷机-1#双切剪夹送辊”(523画面“1#POR-1#SHEAR P/R)向前,将带头送至1#转向夹送辊出口处,将直头机夹送辊(1# P/R LIFT “OPEN”)(523或PL07)、直头机上辊(1# LEVELLER LIFT “OPEN”)(523或PL08)、双切剪上线夹送辊(UPPER PASS P/R “UP”)(523画面或PL13)都打开。

控制画面525(或触摸屏PL14)将1#、2#侧导卫都关闭进行对中(1#、2#S/G Q.OPEN “CLOSE”) (525或PL14)。

控制入口525画面(或触摸屏PL13)压下1#转向夹送辊夹送辊(1# DEF.P/R LIFT “DOWN”)。

控制入口525画面(或触摸屏PL14)将1#、2#侧导板打开(1#、2#S/G Q.OPEN “OPEN”) (525或PL14)。

9.控制控制525画面(或触摸屏PL15)抬起2#转向夹送辊夹送辊(2# DEF.P/R LIFT “UP”)和抬起2#转向夹送辊转向辊(2# DEF. LIFT “UP”)。

控制入口523画面(或触摸屏PL13)点动“1#开卷机-1#转向夹送辊”(“1#POR-1#DEF. P/R)将带头送到2#转向夹送辊出口处,控制入口525画面或(或触摸屏PL15)落下2#转向夹送辊转向辊(2# 2# DEF. LIFT “DOWN”),控制入口525画面(或触摸屏PL13)抬起1#转向夹送辊夹送辊(1# DEF.P/R LIFT “UP”)。

10.控制入口525画面(或触摸屏PL15)点动“1#开卷机-2#转向夹送辊”(1#POR-2#DEF.P/R)向前,使带头运行至焊机出口导板台处。

如带头在焊机出口导板台处跑偏,启用4#、5#侧导卫,具体操作如下:在525画面打开1#、2#转向夹送辊,关闭4#、5#侧导卫,然后关闭1#、2#转向夹送辊,打开4#、5#侧导卫。

11.控制1#活套空套处操作箱(PLBX01)和1#张力辊处操作箱(PLST06)及拉伸矫直机触摸屏PL17,将1#活套小车拉到“空套”侧,1#张力辊压辊全部打开,2#张力辊压辊打开。

把入口段电机停下来,将120m的引带由2#张力辊沿带钢运行方向逆向经2#张力辊,1#张力计辊,3#纠偏辊,1#活套车的3#、2#转向辊,2#纠偏辊,1#活套车的1#转向辊,1#纠偏辊,1#张力辊穿至焊机出口导板台处(引带要尽量放在辊子的中间部位),并用铁管(四分或六分管)铁板将带头和引带连接在一起,将带头沿虚线折叠,折过来的带头沿边部焊在接触的钢板上。

把酸洗入口段电机启动,1#张力辊和2#张力辊的压辊全部落下。

12.控制1#张力辊处操作箱(PLST06)和画面525:点动“1#张力辊”和“入口段设备组点动”(525上“ENTRY ALL”或1#张力辊处操作箱(PLST06)上“入口设备组点动”(ENTRY GROUP JOG))使带头经1#张力辊,1#纠偏辊,1#活套车的1#转向辊,2#纠偏辊,1#活套车的2#3#转向辊,3#纠偏辊,1#张力计辊后穿出2#张力辊。

13.拉矫机准备:控制拉矫机触摸屏(PL18)将1#2#3#下辊箱降下(1#2#3#UNIT INTERMESH “OPEN”),(PL17)将1#2#上辊箱抬起(1#2# TOP ROLL SUPPORT “UP”),入口、出口压线辊抬起(ENT./EXIT P-LINE ADJ. “UP”),张力计辊落下(DEF.ROLL LIFT “DOWN“),2#、3#张力辊的压辊全部打开。

14.把拉矫机处电机停下来,将引带沿带钢的运行方向经2#张力辊、拉矫机、3#张力辊、张力计辊穿出并拉紧引带。

启动电机,控制(PL17)使2#3#张力辊的压辊关闭,点动(PL17)“2#张力辊-3#张力辊”(”2#BR-3#BR”)和1#张力辊处操作箱(PLST06)“入口设备组电动”(ENTRY GROUP JOG)向前运送带头,使带头穿过3#张力辊并停在1#酸槽前,控制1#活套空套处操作箱(PLBX01),将1#活套钢绳张紧(WIRE TIGHTEN “TIGHT”)。

15.控制入口522画面,将1#活套张力建立,入口段慢速放料运行,将1#活套充至50%左右(套量不能太大,防止活套内带钢跑偏)。

(充套量可根据实际情况)三、酸洗工艺段穿带。

1.控制酸洗段操作箱“槽盖全部打开”(1#PL tank操作箱上“all cover semi auto”)将工艺段槽盖全部开启,插入安全销,并将12对挤干辊上辊抬起,控制4#张力辊控制箱(PLST08),将4#张力辊压辊抬起,将引带沿带钢运行方向依次穿过酸洗槽、漂洗槽、干燥器、4#张力辊后压下4#张力辊压辊。

控制拉矫机触摸屏(PL17)点动2#转向辊-3#张力辊和4#张力辊处控制箱(PLST08)“4#张力辊点动”向前运行(拉矫破鳞机和酸槽部分连动),将带头运行至4#张力辊出口侧,槽内观察人员与2#、3#、4#张力辊操作箱处人员及时沟通,防止槽内带钢起套或跑偏。

控制入口535画面,建立中间段张力。

2.控制2#活套控制箱,将2#活套车开至出口侧(empty侧),控制出口段触摸屏(PL20)将6#纠偏辊上辊(6#ST TOP ROLL)抬起,带钢提升辊(6#ST SUPPORT ROLL)落下,中间下压辊(6#ST HOLD DWN ROLL)抬起,控制月牙剪操作箱(PLST09),将月牙剪处于完全打开位(WS TRA VERSE “BWD”、DS TRA VERSE “BWD”),并将1#转向辊压辊抬起(1#DEF. P/R “open”);控制切边剪操作箱(PLST10)将切边剪处于完全打开位;控制5#张力辊控制箱(PLST11),将5#张力辊压辊抬起,4#转向辊压辊(位于PLST11上)抬起(1#DEF. P/R “open”)。

3.将引带由带钢运行方向经4#纠偏辊,2#活套车转向辊,5#纠偏辊,1#转向辊,6#纠偏辊,2#转向辊,3#转向辊,4#转向辊到5#张力辊出口,控制5#张力辊处操作箱(PLST11),将5#张力辊压辊关闭,点动5#张力辊和2#活套空套侧的控制箱(PLBX08)上“酸洗段连动”向前(GROUP JOG“center”),将带头运行至5#张力辊出口侧。

控制2#活套空套侧的控制箱(PLBX08)将2#活套钢绳张紧(WIRE TIGHTEN “TIGHT”)。

4.1#活套慢速充套,将1#活套充至50%左右(套量不能太大,防止活套内带钢跑偏)。

控制出口535画面将2#活套张力建立,控制出口操作台,将2#活套充至50%左右(套量不能太大,防止活套内带钢跑偏)。