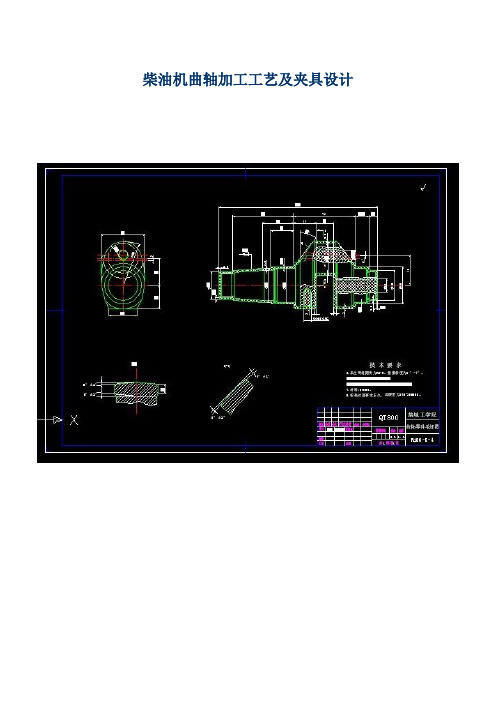

柴油机曲轴加工工艺及夹具设计

柴油机壳体加工工艺及夹具设计-加工工艺设计-毕业论文

毕业设计柴油机壳体加工工艺及夹具设计摘要本次毕业设计是制作柴油机壳体的加工工艺及夹具的设计,柴油机壳体为箱体类零件,其箱体类零件就是将各个小部件按照一定顺序和配合安装一起,根据配合安装正确关系[1]。

其加工工艺就是根据图纸的需求制作多工序的加工方案,并从中选择最优一种。

其方案里包括每道加工工艺的计算,具体有机床的选择,刀具的选择,毛坯的加工余量,工序的进给量及切削工时,在做所有的工序之前需要定位粗精基准。

夹具设计需要明确夹具的定位,方式,设计夹具同时需要选用标准件方便日后维修和保养。

关键词:进给量、夹具设计、夹具夹紧、工序Processing Technology and Fixture Design of Diesel Engine ShellAbstractThis graduation design is the design of the processing technology and fixture for making the diesel engine housing. The diesel engine housing is a box-type part, and its box-type part is to install all the small parts together according to a certain sequence and coordination according to the correct relationship of coordination and installation. The processing technology is to make a multi-process processing scheme according to the requirements of drawings, and choose the best one. The scheme inside includes the calculation of each processing technology, specifically including the selection of machine tools, cutting tools, machining allowance of blank, process feed and cutting man-hours, and the coarse and fine datum needs to be positioned before all processes are performed. Fixture design needs to define the location and mode of the fixture, and standard parts should be selected to facilitate future repair and maintenance when designing the fixture.Key words: feed rate, fixture design, fixture clamping, proce目录1绪论 (1)1.1设计目的 (1)1.2设计意义 (1)1.3现状分析 (1)2 零件分析 (2)2.1零件作用 (2)2.2零件分析 (3)3 壳体工艺的设计 (4)3.1确认制造壳体毛坯的材料 (4)3.2粗精基准的选择 (4)3.21 粗基准的选择 (4)3.22 精基准的选择 (4)3.3粗糙度的要求 (4)4 制定加工工艺路线 (5)4.1方案评价 (6)4.2工序的加工过程的余量,工序的尺寸及毛坯尺寸确定 (6)4.3各工序切削用量及工时 (9)5夹具设计 (18)5.1夹具的介绍 (18)5.2夹具的组成与运转 (19)5.3问题的提出 (19)5.4定位误差的分析 (19)5.5夹紧力的预算 (20)5.6夹具的使用与后期维护 (20)5.7夹具零件及壳体的建模 (21)5.8设计夹具环境保护的方面的着想 (22)结论 (24)参考文献 (25)致谢 (26)1绪论1.1设计目的通过毕业设计课题使学生基本掌握机械结构部件设计的步骤,要求学生能够收集有关资料、文献,达到深化理论知识,提高专业素养。

推荐-柴油机曲轴加工工艺及夹具设计 精品

柴油机曲轴加工工艺及夹具设计目录摘要 1Abstract 20 引言 11 R180柴油机曲轴工艺设计 31.1 分析零件图 31.2 确定生产类型 31.3 确定毛坯 31.4 机械加工工艺过程设计 31.5 选择加工设备与工艺装备 61.6 确定工序尺寸 71.7 确定切削用量及时间定额 91.8 填写工艺规程卡 152 R180柴油机曲轴第一套夹具设计 162.1 明确设计任务、收集分析原始资料 162.2 确定夹具的结构方案 172.3 绘制夹具结构草图 193 R180柴油机曲轴第二套夹具设计 213.1 明确设计任务、收集分析原始资料 213.2 确定夹具的结构方案 223.3 夹具定位误差分析 223.4 拟订夹具总装图的尺寸、公差与配合及技术要求 22 3.5 绘制夹具总装图 234 结论 24致谢 2526附件清单 27摘要本文主要介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在夹具设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,按照夹具设计步骤设计出符合曲轴生产工艺及夹具制造要求的夹具。

关键词:柴油机曲轴工艺夹具AbstractThis text introduce R180 diesel engine crankshaft technological design and two of them jig of process design mainly. The author of this text is guaranteeing product quality, boost productivity, lower costs, utilize existing working condition, guaranteeing worker to have good work prerequisite of terms to design . In technological design, the author bine carrying on theory design, improve the traditional production technology of the crankshaft actually, optimize craft course and craft equip, enable economy rational even more of production and processing of the crankshaft. Designing in the jig , the author collect the relevant materials, such as lathe, cutter and handling tool,etc. At the foundation of the analyse of work piece material, specification requirement and craft, and make jig of request according to jig measure design and cankshaft production technology and jig.Keywords : Diesel engine Crankshaft Technology Jig0 引言本次设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

柴油机曲轴工艺过程及夹具毕业设计论文

重庆大学网络教育学院毕业设计(论文)柴油机曲轴零件加工工艺及夹具设计学生所在校外学习中心江苏张家港校处学习中心批次层次专业111 专升本机械设计制造及其自动化学号 w11107861学生指导教师起止日期 2013.1.21--2013.4.14摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。

同时还介绍曲轴加工中用到的两套夹具的设计过程。

在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。

并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。

关键词:柴油机曲轴工艺夹具目录中文摘要 (I)1.引言 (1)2.曲轴的生产纲领 (2)3.零件的分析 (2)3.1曲轴的用途及工作条件 (2)3.2分析零件上的技术要求,确定要加工的表面 (3)3.3加工表面的尺寸和形状精度 (4)3.4尺寸和位置精度 (4)3.5加工表面的粗糙度及其它方面的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和毛坯的定 (4)4.1确定毛坯的类型 (4)4.2确定毛坯的生产方法 (4)4.3确定毛坯的加工余量 (4)5.曲轴的工艺过程设计 (5)5.1粗、精加工的定位基准 (5)5.1.1粗加工 (5)5.1.2粗加工 (5)5.2工件表面加工方法的选择 (5)5.3曲轴机械加工的基本路线 (5)5.4加工余量及毛坯尺寸 (6)5.5工序设计 (6)5.5.1加工设备与工艺装备的选择 (8)5.5.2机械加工余量、工序尺寸及公差的确定 (9)5.6确定工时定额 (11)5.7机械加工工艺规程卡片和机械加工工序卡片 (12)5.7.1机械加工工艺过程卡片 (12)5.7.2机械加工工序卡片 (12)6.柴油机曲轴加工键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2工装夹具定位方案的确定 (13)6.1.3工件夹紧形式的确定 (13)6.1.4对刀装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧方案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)6.4绘制夹具零件图 (16)7.结论 (17)8.参考文献 (18)1.引言曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,在内燃机五大件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加工质量的零件。

柴油机曲轴的加工工艺毕业设计方案改

摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复>运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

本次采用球墨铸铁QT600-2.设计的主要就是这两方面的在数控机床的加工。

集合多种的曲轴加工后,深入分析了曲轴的加工工艺。

关键词:曲轴主轴劲连杆劲数控加工。

一曲轴的基础信息1.1曲轴的作用曲轴是汽车发动机中的重要零件,它与连杆配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构,同时,驱动配气机构和其它辅助装置。

曲轴在工作时,受气体压力,惯性力及惯性力矩的作用,受力大而且受力复杂,同时,曲轴又是高速旋转件,因此,要求曲轴具有足够的刚度和强度,具有良好的承受冲击载荷的能力,耐磨损且润滑良好。

1.2曲轴的结构及其特点图1-1 曲轴的结构图曲轴一般由主轴颈,连杆轴颈、曲柄、平衡块、前端和后端等组成。

一个主轴颈、一个连杆轴颈和一个曲柄组成了一个曲拐,曲轴的曲拐数目等于气缸数(直列式发动机>;V型发动机曲轴的曲拐数等于气缸数的一半。

主轴颈是曲轴的支承部分,通过主轴承支承在曲轴箱的主轴承座中。

主轴承的数目不仅与发动机气缸数目有关,还取决于曲轴的支承方式。

连杆轴颈是曲轴与连杆的连接部分,在连接处用圆弧过渡,以减少应力集中。

曲柄是主轴颈和连杆轴颈的连接部分,断面为椭圆形,为了平衡惯性力,曲柄处铸有(或紧固有>平衡重块。

平衡重块用来平衡发动机不平衡的离心力矩,有时还用来平衡一部分往复惯性力,从而使曲轴旋转平稳。

曲轴前端装有齿轮,驱动风扇和水泵的皮带轮以及起动爪等。

柴油机曲轴零件的工艺过程及夹具设计

优秀完整毕业设计资料,欢迎下载借鉴!!!摘要曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴主要有两个重要加工部位:主轴颈和连杆颈。

主轴颈被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头孔与汽缸活塞连接,是一个典型的曲柄滑块机构。

发动机工作过程就是:活塞经过混合压缩气的燃爆,推动活塞做直线运动,并通过连杆将力传给曲轴,由曲轴将直线运动转变为旋转运动。

而曲轴加工的好坏将直接影响着发动机整体性能的表现。

曲轴的材料是由碳素结构钢或球墨铸铁制成的,有两个重要部位:主轴颈,连杆颈。

这次毕业设计介绍柴油机曲轴加工工艺规程及相关夹具的设计,及曲轴的规程制定中遇到问题的分析,经济性分析,工时定额,切削用量的计算。

同时还介绍曲轴加工中用到的两套夹具的设计过程。

在工艺设计中,结合实际进行设计,对曲轴生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

根据现阶段机械零件的制造工艺和技术水平,本着以制造技术的先进性,合理性,经济性进行零件的形状、尺寸、精度等级、表面粗糙度、材料等技术分析。

并根据以上分析来选择合理的毛坯制造方法,设计工艺规程,夹具设计。

关键词:柴油机曲轴工艺夹具目录中文摘要 (I)1.引言 (1)2.曲轴的生产纲领 (2)3.零件的分析 (2)3.1曲轴的用途及工作条件 (2)3.2分析零件上的技术要求,确定要加工的表面 (3)3.3加工表面的尺寸和形状精度 (4)3.4尺寸和位置精度 (4)3.5加工表面的粗糙度及其它方面的质量要求 (4)3.6热处理要求 (4)4.曲轴材料和毛坯的定 (4)4.1确定毛坯的类型 (4)4.2确定毛坯的生产方法 (4)4.3确定毛坯的加工余量 (4)5.曲轴的工艺过程设计 (5)5.1粗、精加工的定位基准 (5)5.1.1粗加工 (5)5.1.2粗加工 (5)5.2工件表面加工方法的选择 (5)5.3曲轴机械加工的基本路线 (5)5.4加工余量及毛坯尺寸 (6)5.5工序设计 (6)5.5.1加工设备与工艺装备的选择 (8)5.5.2机械加工余量、工序尺寸及公差的确定 (9)5.6确定工时定额 (11)5.7机械加工工艺规程卡片和机械加工工序卡片 (12)5.7.1机械加工工艺过程卡片 (12)5.7.2机械加工工序卡片 (12)6.柴油机曲轴加工键槽夹具设计 (13)6.1.1夹具类型的分析 (13)6.1.2工装夹具定位方案的确定 (13)6.1.3工件夹紧形式的确定 (13)6.1.4对刀装置 (13)6.1.5分度装置的确定以及补补助装置 (14)6.1.6夹具定位夹紧方案的分析论证 (14)6.1.7夹具结构类型的设计 (15)6.2夹具总图设计 (16)2优秀完整毕业设计资料,欢迎下载借鉴!!!6.4绘制夹具零件图 (16)7.结论 (17)8.参考文献 (18)1.引言曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,在内燃机五大件(机体、缸盖、曲轴、连杆、凸轮轴)中是最难以保证加工质量的零件。

柴油发动机曲轴加工专用夹具设计

机械工艺夹具毕业设计168曲轴工艺毕业设计

摘要本文主要介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在加工设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,设计出了符合曲轴生产工艺的加工方案。

关键词:柴油机,曲轴,工艺目录摘要 (1)1 R108柴油机曲轴工艺设计 (1)1.1分析零件图 (1)1.2确定生产类型 (1)1.3 确定毛坯............................. . (1)2 机械加工工艺过程设计........... .......... (3)2.1机械加工工艺过程设计......... ....... .. (3)2.2选择加工设备与工艺装备............... . (5)2.3选择加工设备与工备................. . (6)2.4确定切时间定额.................... (8)2.5 填写工艺规程卡...................... .. (15)结论................................ .. (18)致谢 (19)参考文献......................... .. (20)附录1机床......................... (21)附录2刀具............... . (22)附录3量具................. .. (23)附件清单.................... . (23)第1章曲轴工艺设计1.1 分析零件图1.1.1 零件的作用曲轴是柴油机的一个主要零件。

柴油机曲轴的加工工艺设计

摘要曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题仅175H型柴油机曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

关键词:发动机曲轴工艺分析工艺设计AbstractCran kshaft is one of the key parts of a car engin e, its performa nee has adirect impact on the quality and life of automotive engines. Crankshaft bearing the greatest load in the engine and all power, un der strong directi on cha nging mome nt and torque, while withstand the wear long high-speed operation, thus requiring high rigidity crank materials, fatigue stre ngth and good wear resista nee. The role of the engine cran kshaft is reciprocating piston linear motion into rotary motion through the connecting rod, enabling the engine from the chemical energy into mechanical energy output.This issue only 175 n diesel engine cran kshaft machi ning process an alysis and desig n are discussed. The developme nt of process routes is the key process pla nning stage of developme nt is the process to formulate the desig n rules. The writi ng process route is reas on able or not, will not on ly affect the process ing quality and productivity, but also affect the workers, equipme nt, tech ni cal equipme nt and producti on facilities such as the rati onal use, thus affect ing producti on costs.Therefore, this desig n is a careful an alysis of tech ni cal requireme nts and cran kshaft machi ning precisi on, the rati on ally determ ine the rough type, through access to releva nt refere nee books, manu als, diagrams, sta ndards and other tech ni cal data, to determine the process of locating datum, machining allowances , process dime nsions and tolera nces, cul min ati ng in a cran kshaft machi ning processes card.Keywords: Engine Cran kshaft Process An alysis Process Desig n目录摘要.................................................................. ..... ABSTRACT (II)目录................................................................. I JJ. 第一章概述.............................................................. 1..1.1汽缸体............................................................. 1..1.2曲轴箱............................................................. 1..1.3曲轴箱............................................................. 1.. 第二章曲轴工艺设计...................................................... 3.2.1分析零件图........................................................ .3..2.1.1零件的作用......................................................3.2.1.2零件的工艺分析.................................................3.2.2确定生产类型 (3)2.3确定毛配...........................................................3..2.3.1零件的工艺分析.................................................. 3.2.3.2零件的工艺分析.................................................. 3.2.3.3画铸件、加工图纸(附件) (3)第三章机械加工工艺过程设计............................................. 5.3.1机械加工工艺过程设计............................................... 5.3.1.1选择表面加工方法............................................... 5.3.1.2确定工艺过程方案................................................ 5.3.2选择加工设备而被与工艺装备....................................... 7.3.2.1选择机床....................................................... .7..3.2.2选择夹具....................................................... .乙3.2.3选择刀具....................................................... .8..3.2.4选择量具......................................................... & 3.3确定工序尺寸........................................................ & 3.4确定切削用量及时间定额.. (10)3.4.1工序070 (粗车短头)切削用量及时间定额 (10)3.4.2工序130 (钻孔①14.2)切削用量及时间定额 (11)3.4.3工序220 (铣K面)切削用量及时间定额.......................... 1 2 3.5填写工艺规程卡.................................................... 1.43.5.1机械加工工艺规程卡 (14)3.5.1机械加工工艺规程卡 (15)总结................................................................... 1.6谢辞................................................. 错误!未定义书签。

汽车发动机曲轴的加工工艺及夹具设计-答辩稿

2.2 机床夹具的现状

国际生产研究协会的统计表明,目前中、小批多品种生产的工 件品种已占工件种类总数的85%左右。 现代生产要求企业所制造的 产品品种经常更新换代,以适应市场的需求与竞争。然而,一般企业 都仍习惯于大量采用传统的专用夹具,一般在具有中等生产能力的工 厂里,约拥有数千甚至近万套专用夹具;另一方面,在多品种生产的 企业中,每隔3~4年就要更新50~80%左右专用夹具,而夹具的实际 磨损量仅为10~20%左右。特别是近年来,数控机床、加工中心、成 组技术、柔性制造系统(fms)等新加工技术的应用,对机床夹具提 出了如下新的要求: 1)能迅速而方便地装备新产品的投产,以缩短生产准备周期,降低 生产成本; 2)能装夹一组具有相似性特征的工件; 3)能适用于精密加工的高精度机床夹具; 4)能适用于各种现代化制造技术的新型机床夹具; 5)采用以液压站等为动力源的高效夹紧装置,以进一步减轻劳动强 度和提高劳动生产率; 6)提高机床夹具的标准化程度。

图1.1发动机曲轴

加工工艺过程

1.铣两端面保证总长 2.粗车左右两端,工艺轴径上铣键槽 3.粗精车三处拐径,留磨削余量 4.精车左右两端,留磨削余量 5.磨削左右两端及拐径至尺寸 6.铣右端键槽 7.检验

曲轴UG建模图

3.研究内容

3.1 汽车发动机曲轴的介绍

曲轴为引擎的主要旋转机件,装上连杆后,可承接 连杆的上下(往复)运动变成循环(旋转)运动。是发动机上 的一个重要的机件,其材料是由碳素结构钢或球墨铸铁 制成的,有两个重要部位:主轴颈,连杆颈,。主轴颈 被安装在缸体上,连杆颈与连杆大头孔连接,连杆小头 孔与汽缸活塞连接,是一个典型的曲柄滑块机构。曲轴 的润滑主要是指与摇臂间轴瓦的润滑和两头固定点的润 滑. 曲轴的旋转是发动机的动力源。也是整个机械系统 的源动力。曲轴是汽车发动机的关键零件之一,其性能好 坏直接影响到汽车发动机的质量和寿命。曲柄连杆机构 是发动机的主要运动机构。其功用是将活塞的往复运动 转变为曲轴的旋转运动,同时将作用于活塞上的力转变 为曲轴对外输出的转矩,与驱动汽车车轮转动。曲柄连 杆机构由活塞组,连杆组和曲轴飞轮组的零件组成。

发动机曲轴的加工工艺及夹具设计

摘要本次毕业设计是完成发动机三拐曲轴的加工工艺和粗车曲轴三处拐进和铣曲轴右端键槽的专用夹具设计。

发动机三拐曲轴零件主要加工对象为圆柱面和键槽。

一般而言,圆柱面的加工精度要比键槽的加工精度更加容易保证,所以本次设计遵循先面后孔的设计原则。

故在加工工艺安排上先加工曲轴左右两端的中心空及定位槽,在后面的加工工序中除了个别工序外均利用到了曲轴左右两端的中心空及定位槽。

这两套夹具夹紧方式均采用螺栓夹紧,夹紧可靠,方便实用,工作平稳;同时比较易于实现部件的过载保护,操作起来简单,便于其实现自动化,适用于中批量生产,流水线上加工零件,可以满足设计要求。

关键词:发动机三拐曲轴,加工工艺,专用夹具ABSTRACTThis graduation design is complete engine three-throw crankshaft machining technology and coarse crankshaft three car slid into the right end milling crankshaft keyway and special fixture design. Main engine three-throw crankshaft parts processing object for the cylinder and the keyway. In general, the processing precision of cylinder is than the keyway more easy to guarantee machining accuracy, so the design principle of the design to follow after the first plane. Are machining processing technology on the center of the crankshaft on empty and locating slot, in the back of the machining process in addition to the individual processes are used into the center of the crankshaft on empty and locating slot. The two adopts bolt clamping fixture clamping way, reliable clamping, convenient and practical, work smoothly; Relatively easy to implement components of overload protection at the same time,.It can meet the design requirements.Keywords: steam turbine start-up equipment rotary equipment enclosure, processing technology, special fixture目录1绪论---------------------------------------------------------------------------------------------------1 2零件图的工艺分析--------------------------------------------------------------------------42.1 发动机曲轴的功用特点-----------------------------------------------------------------42.2 发动机曲轴的工艺分析-----------------------------------------------------------------5 3毛胚的确定--------------------------------------------------------------------------------------------63.1 生产批量的确定------------------------------------------------------------------------63.2 毛胚材料的选择和制造方法的确定------------------------------------------------63.3 确定毛胚的尺寸公差和机械加工余量---------------------------------------------6 4工艺规程的编制----------------------------------------------------------------------------------84.1 定位基准的选择-------------------------------------------------------------------------84.2 拟定加工工艺路线---------------------------------------------------------------------84.3 加工余量、工序尺寸及公差的选择-----------------------------------------------114.4 切削用量的计算和确定---------------------------------------------------------------114.5 时间定额计算及生产安排--------------------------------------------------------------34 5夹具设计-----------------------------------------------------------------------------435.1 概述---------------------------------------------------------------------------------------435.2 曲轴铣键槽夹具设计---------------------------------------------------------------465.3 曲轴粗车三处拐径夹具设计----------------------------------------------------------50 6结论-------------------------------------------------------------------------------------------59 参考文献-------------------------------------------------------------------------------------------60 致谢---------------------------------------------------------------------------------------------611绪论曲轴是发动机上的一个重要的旋转机件,装上连杆后,可承接活塞的上下(往复)运动变成循环运动。

曲轴零件的机械加工工艺及夹具设计概述

曲轴零件的机械加工工艺及夹具设计概述曲轴是一种常见的发动机零件,它是将活塞通过连杆和拐角转化为旋转力量的重要机械零件。

曲轴旋转时承受着很大的惯性力和工作负荷,要保证曲轴的精度和强度,必须对其进行高精度的机械加工和精心设计的夹具。

本文将对曲轴零件的机械加工工艺及夹具设计进行详细的概述。

一、曲轴零件的机械加工工艺曲轴的机械加工工艺一般有以下步骤:1、毛坯加工:根据设计图纸的要求,选择合适的毛坯材料进行切削加工,制成粗加工后的曲轴毛坯。

2、中心线定位:将曲轴毛坯放在加工中心,通过调整夹具和自动控制系统,确保曲轴旋转轴线与加工中心的旋转轴线一致,保证加工精度。

3、粗加工:采用车床、铣床等机床进行粗加工,主要是将毛坯外形和基准面加工到设计要求的尺寸、形状和位置精度。

4、回火处理:为了提高曲轴的强度和韧性,需要对粗加工后的曲轴进行回火处理,调整材料的组织结构。

5、精加工:采用高精度的数控车床、磨床等机床进行精加工,对曲轴进行外圆、内孔、轴承座和油孔等核心部件的细加工和研磨,使其达到设计和使用要求的加工精度和表面光洁度。

6、表面处理:为了保护曲轴表面和提高其装饰性和耐蚀性,可以在曲轴表面经过电镀、喷涂、镀铬等工艺处理。

二、曲轴零件的夹具设计曲轴是一种中空、复杂零件,加工时不仅要保证零件的精度和表面质量,还要考虑到加工过程中对曲轴的变形、热变形和工艺损伤等因素的影响。

因此,曲轴的夹具设计是影响曲轴加工精度和效率的关键因素之一。

根据曲轴零件的特点,夹具的设计应该遵循以下原则:1、夹紧稳定:夹紧力应均匀分布,避免在加工过程中产生不均匀的受力和变形,损伤曲轴表面。

2、可调性强:夹具应具有可调性,能够适应不同型号和规格的曲轴加工,保证加工精度,提高生产效率。

3、刚性高:夹具应具有高的刚性和稳定性,使曲轴在加工过程中不会产生颤振和爆炸危险,保证加工质量。

4、操作简便:夹具的操作应简单、方便,能够快速装夹和卸夹,提高生产效率。

曲轴的加工及铣夹具的设计

蚌埠学院本科毕业设计(论文)毕业设计(论文) 曲轴的加工与其铣夹具的设计系别:机械与电子工程系专业(班级):2010级机制设计制造及其自动化<2>班作者(学号):许宝勐(51001012010)指导教师:杨丽完成日期: 2014年6月10日蚌埠学院教务处制许宝勐:曲轴加工工艺及铣夹具的设计目录摘要: (2)引言 (4)1 零件分析 (5)1.1曲轴类零件分析及设计任务书 (5)1.1.1 轴类零件的功用、分类 (5)1.1.2 曲轴类零件分析 (5)1.2 零件的结构特点 (5)1.3 零件的技术要求 (6)1.4 零件加工要求 (5)1.5设计任务书 (6)2 机械加工工艺规程的制订 (7)2.1 S195—05006曲轴材料及毛坯 (6)2.2 生产类型及工艺特征 (7)2.3 工艺过程设计 (8)2.3.1 定位基准的选择 (8)2.3.2 定位与夹紧符号 (8)2.3.3 零件表面加工方法的选择 (8)2.3.4 拟订工艺路线 (9)2.4 毛坯机械加工余量及工序尺寸确定 (11)2.4.1 毛坯机械加工余量 (11)2.4.2单面余量与双面余量 (11)2.4.3工序尺寸确定 (12)2.5 主要切削用量的确定 (13)2.6工序设计 (14)2.6.1 选择机床 (14)2.6.2 工艺装备的选择 (13)2.6.3 工序图 (14)3 组合机床夹具设计 (16)3.1 组合机床专用夹具的特点 (16)3.1.1 工件定位方法及定位元件 (15)3.1.2 工件以内孔表面定位 (15)3.1.3 工件以外圆表面定位 (16)3.1.4 定位误差计算 (16)3.2工件的定位 (17)3.2.1定位原理 (17)3.2.2定位方式 (17)3.2.3定位误差分析 (18)3.3工件的夹紧机构 (19)3.3.1工件的夹紧机构 (19)3.4铣床夹具的设计 (22)致谢 (24)参考文献 (25)蚌埠学院本科毕业设计(论文)曲轴的加工工艺及铣夹具的设计摘要:本文设计是针对常州柴油机厂S195型柴油机曲轴加工工艺以及铣夹具的设计。

曲轴零件的机械加工工艺及夹具设计

曲轴零件的机械加工工艺及夹具设计曲轴是内燃机和柴油机的重要零件之一,它是发动机输出动力的重要部件。

曲轴的设计和制造对于发动机的性能和寿命都有着重要的影响。

在曲轴的制造过程中,机械加工工艺和夹具设计也是至关重要的环节。

本文将深入分析曲轴零件的机械加工工艺及夹具设计,以期提高曲轴的制造效率和质量。

曲轴的机械加工工艺分为以下几步:1. 投料与粗车曲轴的加工是从钢锭开始的,钢锭的材质有一定的要求,需要具有较高的强度和韧性。

首先,将钢锭放入车铣机内,进行投料与粗车。

投料时需要注意钢锭的位置、角度和稳定性,粗车时还需要注意车刀的旋转速度和到达进给量的准确度。

此步是曲轴加工的第一步,关系到后续加工的顺利进行。

2. 六面加工六面加工是曲轴机械加工的第二步,即对钢锭进行六面加工,以便确定曲轴的尺寸和形状。

在这一步中,需要进行车削、铣削、钻削等各种加工方法,并使用测量工具对曲轴的尺寸进行检验,确保曲轴的精度和质量。

3. 精车曲轴的精车是机械加工中非常关键的一步,它可以提高曲轴的表面质量和尺寸精度。

在曲轴的精车过程中,需要使用砂轮进行加工,尤其需要注意砂轮的质量和尺寸的准确度。

曲轴的精车需要连续处理,以确保曲轴的表面光滑度和精度。

4. 钻削孔钻削孔是曲轴机械加工工艺的最后一步,它用于形成曲轴主轴承和连杆小头的孔洞。

在钻削孔的过程中,需要注意孔洞的直径和深度的准确度,孔洞的位置和角度的准确度,以及孔洞的表面光滑度。

曲轴的机械加工工艺需要设计合理的夹具,以确保曲轴的准确度、精度和表面质量。

在夹具设计过程中,需要考虑以下几个方面:1. 夹具的稳定性需要确保曲轴在加工的过程中不会发生晃动、掉落和变形等情况,以保证加工的精确性和安全性。

2. 夹具的垂直度夹具的垂直度需要保证在加工过程中曲轴的定位准确度和孔洞的位置和角度的准确度。

3. 夹具的尺寸精度夹具的尺寸需要与曲轴的尺寸相对应,在加工过程中确保曲轴的精确度和表面质量。

4. 夹具的耐磨性曲轴加工是连续进行的,需要保证夹具的寿命和使用效果,需要选择具有耐磨性的材料。

汽车发动机曲轴的加工工艺及夹具设计-答辩稿

图1.1发动机曲轴

加工工艺过程

1. 铣两端面保证总长 2. 粗车左右两端,工艺轴径上铣键槽 3. 粗精车三处拐径,留磨削余量 4. 精车左右两端,留磨削余量 5. 磨削左右两端及拐径至尺寸 6. 铣右端键槽 7. 检验

曲轴UG建模图

3.研究内容

3.1 汽车发动机曲轴的介绍 曲轴为引擎的主要旋转机件,装上连杆后,可承接连

2.2 机床夹具的现状

国际生产研究协会的统计表明,目前中、小批多品种生产 的工件品种已占工件种类总数的85%左右。 现代生产要求企 业所制造的产品品种经常更新换代,以适应市场的需求与竞争。 然而,一般企业都仍习惯于大量采用传统的专用夹具,一般在 具有中等生产能力的工厂里,约拥有数千甚至近万套专用夹具; 另一方面,在多品种生产的企业中,每隔3~4年就要更新 50~80 %左右专用夹具,而夹具的实际磨损量仅为10~20%左 右。特别是近年来,数控机床、加工中心、成组技术、柔性制 造系统(fms)等新加工技术的应用,对机床夹具提出了如下 新的要求:

2 高效化高效化夹具主要用来减少工件加工的基本时间和辅助时间,以 提高劳动生产率,减轻工人的劳动强度。常见的高效化夹具有自动化夹具、 高速化夹具和具有夹紧力装置的夹具等。例如,在铣床上使用电动虎钳装夹 工件,效率可提高5倍左右;在车床上使用高速三爪自定心卡盘,可保证卡 爪在试验转速为9000r/min的条件下仍能牢固地夹紧工件,从而使切削速度 大幅度提高。目前,除了在生产流水线、自动线配置相应的高效、自动化夹 具外,在数控机床上,尤其在加工中心上出现了各种自动装夹工件的夹具以 及自动更换夹具的装置,充分发挥了数控机床的效率。 3 精密化随着机械产品精度的日益提高,势必相应提高了对夹具的精度 要求。精密化夹具的结构类型很多,例如用于精密分度的多齿盘,其分度精

曲轴的加工工艺及夹具设计

明达职业技术学院毕业设计曲轴加工工艺及曲轴连杆轴颈磨床夹具设计专业机电一体化技术学生姓名郑为山班级09 机电一班学号 62093138指导教师问德刚完成时间2011年12月15日目录摘要 (2)1轴零件图的分析 (3)1.1曲轴零件及其工艺特点 (3)1.2曲轴的主要技术要求 (4)1.3曲轴零件加工要求 (4)1.4 曲轴零件工艺特点 (4)2曲轴的机械加工 (4)2.1曲轴的材料和毛坯 (4)2.2 曲轴的机械加工工艺过程 (5)3曲轴连杆轴颈磨床夹具设计 (14)3.1 机床夹具的分类、基本组成和功用 (14)3.2加紧方案 (15)3.3定位基准的选择 (15)3.4定位误差分析 (15)3.5夹具结构简图 (17)3.6夹具的使用方法 (19)总结 (20)参考文献 (21)致谢 (22)曲轴加工工艺及曲轴连杆轴颈磨床夹具设计郑为山【摘要】曲轴是汽车发动机的关键零件之一,其性能好坏直接影响到汽车发动机的质量和寿命.曲轴在发动机中承担最大负荷和全部功率,承受着强大的方向不断变化的弯矩及扭矩,同时经受着长时间高速运转的磨损,因此要求曲轴材质具有较高的刚性、疲劳强度和良好的耐磨性能。

发动机曲轴的作用是将活塞的往复直线运动通过连杆转化为旋转运动,从而实现发动机由化学能转变为机械能的输出。

本课题是曲轴的加工工艺的分析与设计进行探讨。

工艺路线的拟定是工艺规程制订中的关键阶段,是工艺规程制订的总体设计。

所撰写的工艺路线合理与否,不但影响加工质量和生产率,而且影响到工人、设备、工艺装备及生产场地等的合理利用,从而影响生产成本。

所以,本次设计是在仔细分析曲轴零件加工技术要求及加工精度后,合理确定毛坯类型,经过查阅相关参考书、手册、图表、标准等技术资料,确定各工序的定位基准、机械加工余量、工序尺寸及公差,最终制定出曲轴零件的加工工序卡片。

【关键词】发动机曲轴工艺分析工艺设计夹具1轴零件图的分析1.1曲轴零件及其工艺特点曲轴是组成发动机的重要零件之一,它的作用是将活塞的往复直线运动变为旋转运动,这一旋转运动传递给其他工作机械。

曲轴零件的机械加工工艺及夹具设计解读

曲轴零件的机械加工工艺及夹具设计摘要:曲轴是机器的关键部件之一,主要用于往复式机械,在柴油机中与活塞连接,通过其旋转运动转换成活塞的直线运动。

其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。

曲轴关键技术是整个产业中占有非常重要的地位。

曲轴在发动机中是非常难以加工的零件之一。

在发动机中,曲轴工作需要承载巨大载荷,工作条件极其恶劣,对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。

本设计结合实际进行理论分析,在保证产品质量,提高生产效率,降低生产成本的的前提下,对曲轴零件的工艺进行优化设计。

从目前的总体水平看,低下的生产率,落后的技术和设备,粗糙的机械性能导致毛坯铸造工艺存在不稳定,精度低、废品率高等等问题。

球墨铸铁具有良好的切削性能,也能进行热处理和表面硬化来提高曲轴疲劳强度和耐磨性。

在本次设计中曲轴的材质为球墨铸铁。

本设计利用所学知识,查找资料设计可取的工艺路线,选取了加工工艺完善也比较精密和经济的作为方案,并设计其中一到二个工序的加工夹具。

夹具设计的思路如下:(1)根据设计任务书收集设计资料;(2)初步拟订夹具的结构方案、绘制零件图;(3)绘制夹具总装图。

关键词:曲轴球墨铸铁工艺路线夹具R180 diesel engine crankshaft process design and fixturedesignABSTRACT:The graduation design is about R180 diesel engine crankshaft process design and its two process to fixture design.曲轴零件的机械加工工艺及夹具设计Crankshaft is one of the key parts of diesel engine, the material can be divided into two categories: one is forged steel crankshaft, 2 it is ductile iron crankshaft. The crankshaft key technology is one of the most concern of the whole industry. Is engine crankshaft under impact load, the power of the important parts of the engine five big one of the most difficult to guarantee machining quality. Because crankshaft working conditions, material for crankshaft blank and processing technology, precision, surface roughness, heat treatment and surface strengthening is very strict, dynamic balance, etc.This design based on Auto CAD, draw the corresponding part drawing and design desirable process route finding out information, and select the processing craft is more precise and the economy as a solution.Fixture design train of thought is: (1) clear design task, design information collection; 2) to formulate the fixture structure scheme, the structure of the drawing sketch; (3) map clamp assembly.Key words:The crankshaft Ductile iron Process route fixture目录1前言 (1)1.1绪论 (6)1.2曲轴的概念 (6)1.3曲轴的制造技术 (6)1.3.1曲轴材料 (8)1.3.2曲轴加工 (8)1.4论文结构 (9)2 曲轴零件工艺设计 (10)2.1分析零件 (10)2.1.1零件的作用 (10)2.1.2零件的工艺分析 (10)2.2确定生产类型 (10)2.3确定毛坯 (10)2.3.1 确定毛坯种类 (10)2.3.2 确定铸件加工余量 (11)2.3.3 绘制曲轴零件毛坯图 (11)2.4机械加工工艺过程设计 (11)2.4.1选择定位基准 (11)2.4.2 选择表面加工方法 (11)2.4.3确定工艺过程方案 (12)2.5选择加工设备与工艺装备 (14)2.5.1 选择机床 (15)2.5.2 选择夹具 (15)2.5.3 选择刀具 (16)2.5.4选择量具 (16)2.6 确定工序尺寸 (16)2.7 确定切削用量及时间定额 (19)2.7.1 工序070(粗车长头)切削用量及时间定额 (19)2.7.2工序130(钻孔Ф14.2)切削用量及时间定额 (22)2.7.3工序240(铣K面)切削用量及时间定额 (23)2.8 填写工艺规程卡 (25)2.8.1机械加工工序卡片 (25)2.8.2机械加工工艺过程卡片 (25)3曲轴零件第一套夹具设计 (26)3.1明确设计任务、收集分析原始资料 (26)3.1.1加工工件的零件图 (26)3.1.2设计任务书 (26)3.1.3工序简图 (26)3.1.4 分析原始资料 (26)曲轴零件的机械加工工艺及夹具设计3.2 确定夹具的结构方案 (27)3.2.1 根据六点定位规则确定工件的定位方式 (27)3.2.2 选择定位元件,设计定位装置 (27)3.2.3 分析计算定位误差 (28)3.2.4 确定工件的夹紧装置 (29)3.3 绘制夹具结构草图 (30)3.3.1 拟订夹具总装图的尺寸、公差与配合以及技术要求 (30)3.3.2 绘制夹具总装图 (31)4曲轴零件第二套夹具设计 (32)4.1 明确设计任务、收集分析原始资料 (32)4.1.1 加工工件的零件图 (32)4.1.2 设计任务书 (32)4.1.3 工序简图 (32)4.1.4分析原始资料 (32)4.2 确定夹具的结构方案 (33)4.3 夹具定位误差分析 (33)4.4 拟订夹具总装图的尺寸、公差与配合及技术要求 (33)4.4.1尺寸、公差与配合 (33)4.4.2 制订技术条件 (34)4.5绘制夹具总装图 (34)总结 (35)致谢 (36)参考文献 (37)附录A 机床 (38)附录B 夹具 (39)附录C 刀具 (40)附录D 量具 (40)1前言1.1绪论(一)、研究的目的及意义随着科学技术的迅猛发展和市场需求的变化及竞争加剧,传统的制造技术发展到了一个崭新的阶段;随着我国经济的持续高速发展,人们生活水平不断提高,汽车已经走进了我们的日常生活,渐渐成为一种普通消费品;随着市场对汽车需要量的增加和制造技术的发展,到了本世纪初,小作坊的生产方式已经不能满足需要,而各种新的制造工艺和新式高效机床的出现,使汽车和发动机的制造技术出现了飞跃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柴油机曲轴加工工艺及夹具设计来源:不详作者:佚名添加日期:2010年02月07日点击数:259【说明】该全套毕业设计作品包括:论文+源代码+程序+开提报告+PPT答辨稿数据流程图、功能模块图、运行界面图、源代码和程序,另附带有开题报告、论文全文,按计算机毕业论文格式要求书写,适用于计算机专业【温馨提示】为防止百度搜取本站内容,故论文只贴出部分!信用说明目录摘要 1Abstract 20 引言 11 R180柴油机曲轴工艺设计 31.1 分析零件图 31.2 确定生产类型 31.3 确定毛坯 31.4 机械加工工艺过程设计 31.5 选择加工设备与工艺装备 61.6 确定工序尺寸 71.7 确定切削用量及时间定额 91.8 填写工艺规程卡 152 R180柴油机曲轴第一套夹具设计 162.1 明确设计任务、收集分析原始资料 162.2 确定夹具的结构方案 172.3 绘制夹具结构草图 193 R180柴油机曲轴第二套夹具设计 213.1 明确设计任务、收集分析原始资料 213.2 确定夹具的结构方案 223.3 夹具定位误差分析 223.4 拟订夹具总装图的尺寸、公差与配合及技术要求 22 3.5 绘制夹具总装图 234 结论 24致谢 25参考文献 26附件清单 27摘要本文主要介绍了R180柴油机曲轴工艺设计及其中两道工序的夹具设计。

本文作者是在保证产品质量、提高生产率、降低成本、充分利用现有生产条件、保证工人具有良好而安全劳动条件的前提下进行设计的。

在工艺设计中,作者结合实际进行理论设计,对曲轴传统生产工艺进行了改进,优化了工艺过程和工艺装备,使曲轴的生产加工更经济、合理。

在夹具设计部分,作者在收集加工所用机床、刀具及辅助工具等有关资料后,对工件材料、结构特点、技术要求及工艺分析的基础上,按照夹具设计步骤设计出符合曲轴生产工艺及夹具制造要求的夹具。

关键词:柴油机曲轴工艺夹具AbstractThis text introduce R180 diesel engine crankshaft technological design and two of them jig of process design mainly. The author of this text is guaranteeing product quality, boost productivity, lower costs, utilize existing working condition, guaranteeing worker to have good work prerequisite of terms to design . In technological design, the author combine carrying on theory design, improve the traditional production technology of the crankshaft actually, optimize craft course and craft equip, enable economy rational even more of production and processing of the crankshaft. Designing in the jig , the author collect the relevant materials, such as lathe, cutter and handling tool,etc. At the foundation of the analyse of work piece material, specification requirement and craft,and make jig of request according to jig measure design and cankshaft production technology and jig.Keywords : Diesel engine Crankshaft Technology Jig0 引言本次毕业设计是关于R180柴油机曲轴的工艺设计及其中两道工序的夹具设计。

曲轴是柴油机中的关键零件之一,其材质大体分为两类:一是钢锻曲轴,二是球墨铸铁曲轴。

由于采用铸造方法可获得较为理想的结构形状,从而减轻质量,且机加工余量随铸造工艺水平的提高而减小。

球铁的切削性能良好,并和钢制曲轴一样可以进行各种热处理和表面强化处理,来提高曲轴的抗疲劳强度和耐磨性。

而且球铁中的内摩擦所耗功比钢大,减小了工作时的扭转振动的振幅和应力,应力集中也没有钢制曲轴来的敏感。

所以球墨铸铁曲轴在国内外得到广泛采用。

本次设计中曲轴的材质为球铁。

从目前整体水平来看, 毛坯的铸造工艺存在生产效率低,工艺装备落后,毛坯机械性能不稳定、精度低、废品率高等问题。

从以下几个工艺环节采取措施对提高曲轴质量具有普遍意义。

①熔炼国内外一致认为,高温低硫纯净铁水的获得是生产高质量球铁的关键所在。

为获得高温低硫磷的纯净铁水,可用冲天炉熔化铁水,经炉外脱硫,然后在感应电炉中升温并调整成分。

②球化处理③孕育处理冲天炉熔化球铁原铁水,对铜钼合金球铁采用二次孕育。

这对于防止孕育衰退,改善石墨形态,细化石墨及保证高强度球铁机械性能具有重要作用。

④合金化配合好铜和钼的比例对形成珠光体组织十分有利,可提高球铁的强度,而且铜和钼还可大大降低球铁件对壁厚的敏感性。

⑤造型工艺气流冲击造型工艺优于粘土砂造型工艺,可获得高精度的曲轴铸件,该工艺制作的砂型具有无反弹变形量的特点,这对于多拐曲轴尤为重要。

⑥浇注冷却工艺采用立浇—立冷,斜浇—斜冷、斜浇—反斜冷三种浇注方式较为理想,其中后一种最好。

斜浇—反斜冷的优点是:型腔排气充分,铁水充型平稳,浇注系统撇渣效果好,冒口对铸件的补缩效果好,适应大批量流水线生产。

目前,国内大部分专业厂家普遍采用普通机床和专用组合机床组成的流水线生产,生产效率、自动化程度较低。

曲轴的关键技术项目仍与国外相差1~2个数量级。

国外的机加工工艺大致可归纳为如下几个特点。

①广泛采用数控技术和自动线,生产线一般由几段独立的自动化生产单元组成,具有很高的灵活性和适应性。

采用龙门式自动上下料,集放式机动滚道传输,切削液分粗加工与精加工两段集中供应和回收处理。

②曲轴的主要加工工序基准中心孔,一般采用质量定心加工方式,这样在静平衡时,加工量很少。

③轴颈的粗加工一般采用数控铣削或车拉工艺。

工序质量可达到国内粗磨后的水平,且切削变形小、效率高。

铣削和车拉是曲轴粗加工的发展方向。

④国外的曲轴磨床均采用CNC控制技术,具有自动进给、自动修正砂轮、自动补偿和自动分度功能,使曲轴的磨削精度和效率显著提高。

⑤油孔的加工采用鼓轮钻床和自动线,近几年随着枪钻技术的应用,油孔的加工大多已采用枪钻自动线钻孔—修缘—抛光。

⑥曲轴的抛光采用CNC控制的砂带抛光机,所有轴颈一次抛光只需20多秒,粗糙度可达Ra0.4以下,大大减小了发动机的磨合期。

⑦动平衡一般采用CNC控制的综合平衡机,测量、修正一次完成。

⑧检验一般在生产线上配备MARPOSS或HOMWORK综合检测机,实现在线检测,对曲轴的几乎所有机加工项目均可一次完成检测、显示和打印。

⑨曲轴的清洗采用专用精洗机定点定位清洗,保证了曲轴清洁度要求。

⑩广泛采用了轴颈过渡圆角滚压技术。

专用圆角滚压机自动控制,对所有轴颈圆角进行一次滚压,而且滚压力和滚压角度可自动调节,使圆角处产生最佳的残余压应力,提高了曲轴的疲劳强度。

曲轴热处理的关键技术是表面强化处理。

一般均正火处理,为表面处理作好组织准备。

表面强化处理一般采用感应淬火或氮化工艺,少数厂家还引进了圆角淬火技术和设备。

球铁曲轴具有诸多优点,国内外广泛采用。

但整体水平与国外还有相当差距,除生产规模小、管理落后外,主要差距仍是制造工艺的落后。

借鉴国外的先进技术和工艺方法是提高我国曲轴制造水平的捷径。

制定工艺规程的思路是:①收集和熟悉制定工艺规程的有关资料图样,进行零件的结构工艺性;②确定毛坯的类型及制造方法;③选择定位基准;④拟定工艺路线;⑤确定各工序的工序余量、工序尺寸及其公差;⑥确定各工序的设备,刀具、夹具、量具和辅助工具;⑦确定各工序的切削用量及时间定额;⑧确定主要工序的技术要求及检验方法;⑨进行技术经济分析,选择最佳方案;⑩编制工艺文件。

机械制造技术的新发展包括计算机辅助工艺规程设计和计算机辅助制造。

计算机辅助制造是指通过计算机直接或间接地与企业中的物质资源和人力资源交换信息,实现计算机对制造过程各环节的管理、控制和操作。

柔性制造系统工作内容有:①生产工程分析和设计;②生产计划调度;③工作站和设备的运行控制;④工程监测和质量保证;⑤物资供应与财会管理。

计算机集成制造系统包括计算机辅助设计、计算机辅助工艺规程、计算机辅助制造、计算机辅助质量管理和自动存取等。

夹具设计的思路是:①明确设计任务,收集设计资料;②拟订夹具的结构方案、绘制结构草图;③绘制夹具总装图。

绘制夹具总装图的顺序和方法:①用双点化线或红色笔绘出工件的轮廓外形和主要表面,并用网纹线表示出加工余量;②视工件轮廓为透明体,分别绘出定位、导向、夹紧及其他元件或装置,最后绘制夹具体,形成一个夹具整体;③标注尺寸、公差与配合和技术要求;④对零件进行编号,填写零件明细栏和标题栏;⑤绘制夹具零件图。

计算机辅助绘制夹具装配图:1、通常采用“菜单”的形式,对夹具元件图形进行编目和检索。

2、夹具装配图由若干夹具元件图形拼接而成。

在微机上开发的系统中可采用以下几种方法进行图形消隐:①按配合形式分别存图;②利用图形软件的一些基本命令作消隐处理;③参数化建库的消隐处理。

1 R180柴油机曲轴工艺设计1.1 分析零件图1.1.1 零件的作用曲轴是柴油机的一个主要零件。

曲轴主要用于作往复运动的机械中。

1.1.2 零件的工艺分析曲轴图样的视图、尺寸、公差和技术要求齐全、正确;零件选用材料为QT800-2,该材料具有较高的强度、韧性和塑性,切削性能良好;结构工艺性比较好。

根据各加工方法的经济精度及一般机床所能达到的位置精度,该零件没有很难加工的表面,上述各表面的技术要求采用常规加工工艺均可以保证。

1.2 确定生产类型已知零件的年生产纲领为120000件,零件质量3.76kg,由《机械制造工艺及设备设计指导手册》表15—2可确定其生产类型为大量生产。

故初步确定工艺安排的基本倾向为:加工设备以自动化和专用设备为主,通用设备为辅;机床按流水线或自动线排列;采用高效专用夹具;广泛采用专用夹具;广泛采用专用量具、量仪和自动检验装置。