雅泛迪工艺及轮圈基础知识(培训用)

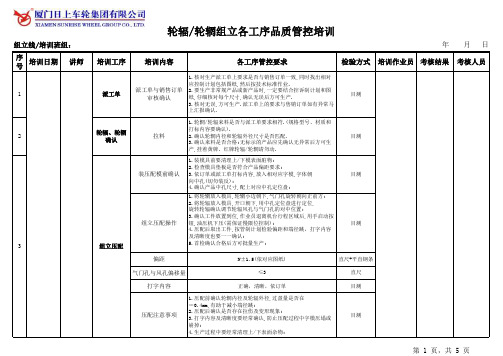

车轮轮辐、轮辋组立各工序品质管控重点培训4

1.全检焊缝品质,确保无气孔、咬边、偏焊、焊渣等缺陷; 2.焊缝有缺陷的产品按照返修工艺进行处理(补焊-打磨-抛光; 3.组立焊穿产品送返修班返修,"补焊时先焊内侧后外侧清根后 再焊接". 4.检查打标及流水号是否清晰正确,不良品要进行打磨抛光后 重新再打字; 5.全检端径跳前确认百分表是否准确有效,确认百分表检测针 头是否指在端径跳检测部位,超差产品要挂牌标示,并隔离分开 放置;

拉料

1.轮辋/轮辐来料是否与派工单要求相符.(规格型号、材质和 打标内容要确认). 2.确认轮辋内径和轮辐外径尺寸是否匹配. 3.确认来料是否合格;无标示的产品应先确认无异常后方可生 产,挂着黄牌、红牌轮辐/轮辋请勿动.

装压配模前确认 组立压配操作

1.装模具前要清理上/下模表面脏物; 2.检查模具垫板是否符合产品偏距要求; 3.依订单或派工单打标内容,放入相对应字模,字体朝 向中孔(切勿装反); 4.确认产品中孔尺寸,配上对应中孔定位盘;

≤2.0(24.5 22.5) ≤1.5(19.5 17.5)

≤1.8(24.5 22.5) ≤1.3(19.5 17.5)

光洁、无焊接飞溅物

目测

目测

游标卡尺 百分表

目测 目测 目测 目测 目测

目测

百分表 百分表

目测

第 3 页,共 5 页

组立线/培训班组:

序 号

培训日期

讲师

培训工序

9

动平衡检测

10

Φ3.2

(5mm轮辋所用焊丝Φ2.0,待确认)

≤0.4

无气孔、夹渣、焊瘤、偏焊 30~32V (6.75) 29-31V (6) 28-30V ( 5.5) 27-29V

(5) 680~720A

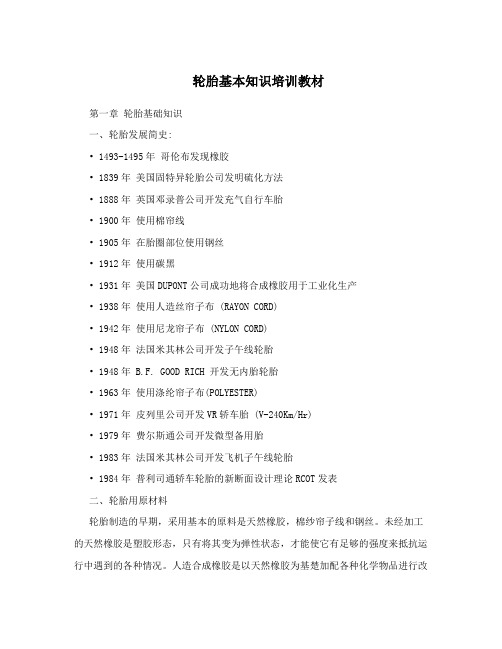

轮胎基本知识培训教材

轮胎基本知识培训教材第一章轮胎基础知识一、轮胎发展简史:• 1493-1495年哥伦布发现橡胶• 1839年美国固特异轮胎公司发明硫化方法• 1888年英国邓录普公司开发充气自行车胎• 1900年使用棉帘线• 1905年在胎圈部位使用钢丝• 1912年使用碳黑• 1931年美国DUPONT公司成功地将合成橡胶用于工业化生产• 1938年使用人造丝帘子布 (RAYON CORD)• 1942年使用尼龙帘子布 (NYLON CORD)• 1948年法国米其林公司开发子午线轮胎• 1948年 B.F. GOOD RICH 开发无内胎轮胎• 1963年使用涤纶帘子布(POLYESTER)• 1971年皮列里公司开发VR轿车胎 (V-240Km/Hr)• 1979年费尔斯通公司开发微型备用胎• 1983年法国米其林公司开发飞机子午线轮胎• 1984年普利司通轿车轮胎的新断面设计理论RCOT发表二、轮胎用原材料轮胎制造的早期,采用基本的原料是天然橡胶,棉纱帘子线和钢丝。

未经加工的天然橡胶是塑胶形态,只有将其变为弹性状态,才能使它有足够的强度来抵抗运行中遇到的各种情况。

人造合成橡胶是以天然橡胶为基楚加配各种化学物品进行改良以达到硬度,耐磨,及抗热等特性。

在制造轮胎过程需要利用热和特定的化学品,作为引发变化的启动剂和加快变化的催化剂。

硫磺作为交叉连结的媒介(硫化)。

1( 橡胶:天然橡胶存在于橡树中的奶状树汁中。

割开橡胶树的树皮时,奶状树汁(胶乳)便会流出来。

这种橡树主要生长于东南亚、非洲和南美洲。

在胶乳加入醋酸和甲酸三至四小时后,一块白色的海棉状凝结块便形成了。

凝结物被传送到压片机组,在这里它同时被压平和清洗,再被切割成1/8英寸厚的长片段,放在架上烘干,然后在工厂里进行混合或加工。

橡胶需要加入化学品变成人工合成橡胶具备一些截然不同的特性,以适应各种产品所需要的特性。

轮胎对橡胶有很多样化的要求,其中有:抗热,抗磨,抗油,抓地力,防渗透,及有弹性(全橡胶)。

钢圈(轮毂)基础知识培训-汽车4S店维修连锁门店

B、轴套的规格表 示方法:

φ73 - 67

轴套的规格

表示轴套的外径,要与 表示轴套的内径,要

轮圈的中心孔相符合

与车轴直径相符合

变位器

变位器

作用:改变轮圈偏距

铝合金轮圈制造过程(铸造)

谢谢

三片式

轮辋的分类—按装胎方式

反安装 或称倒装

正安装

反安装

正安装

轮辋的分类—按造型

轮辐式

双轮辐式

网式

面盘式

放射式

漩涡式

- 铝合金轮圈的优点

重量较铁轮圈轻——节省燃料 lighter than steel wheel (save fuel)

缓冲效果好——安全舒适 Good cushion---Safety andComfortable

- 什么是轮圈(辋)

- 轮圈又名“车轮” (Wheel)、“轮毂” 、 “铃”,是 汽车上安装轮胎的部件,是轮胎与车轴的链接旋 转部件,与轮胎一起组成“车轮”

- 在行驶中,承受车重,转弯中的横向负载,驱动 力和制动扭矩

- 对轮圈的要求:

1)良好的刚性、弹性和耐疲劳性 2)尺寸精度高、质量误差小 3)轻量化 4)散热性好

部分色样图片参考

英文简称

CHP FS GM MGM RB S EB W HB HD HC=HB MB MP

英文解说 *供参考 chrome flash silver gun metal matt gun metal rainbow

silver flash hyper bright

white hyper silver hyper Dark hyper silver matt black mirror paint

轮圈数据参数实例

铝合金轮毂生产工艺培训教材

前言为培养及提升公司员工素质与技能,使所有员工能了解和掌握在本职工作中所涉及的基本技术与知识以及在工作中所应遵循的准则,以提高公司生产及服务之品质,特编定《铝合金轮圈生产工艺培训教材》以供教育培训之用。

本教材在架构上分为七章,即「轮圈基本知识」、「铸造」、「热处理」、「机加工」、「涂装」、「铝料回收」、「品保基本知识」,对铝合金轮圈制造作一系统,循次渐进的介绍,使学员有更进一你好的了解与体会。

本教材仅涉及本厂铝合金轮圈制造的专业基础知识,并未涵盖所有的技术与知识,故讲师授课时应联系本厂实际生产状况加以具体阐释与讲解,学员应在实际工作中加以应用与消化,以期更合理发掌握和理解本教材。

第一章:轮圈基本知识1.1铝合金轮圈特性1.1.1安全性好:铝合金材质较软耐冲击且流行采用无内胎轮胎(真空胎)不易漏气,极少爆胎,从而保证了车辆的安全性。

1.1.2重量较轻:减少车辆重量,降低油耗以,提高国车速。

1.1.3散热性好:提高轮胎行驶性能,降低油耗,提高车速,并且延长轮胎使用寿命。

1.1.4精密性好:采用CNC(计算器数值控制)机床,装配尺寸及精度有保证,轮圈装车性能好,品质均一。

车辆行驶稳定性佳,操作性好。

1.1.5平衡性好:装车时一般不需加配重铅块,(即使另加配重块也在30克内)。

1.1.6美观工艺性好:客户可以根据自己的品位选择轮圈,以体现价值和个性。

1.1.7保养容易:永不生锈,平时只需清水清洗后用软布擦拭即可。

1.2铝合金轮圈制造流程1.2.1铝合金轮圈制造流程图1.2.2铝合金轮圈制造流程说明A.配料:将各种铝料按比例配好,保证铝水质量。

B.熔解:在熔角炉的熔角室里加热使铝料熔化成铝水。

C.处理:在保温炉内对铝水进行打渣、调质和除气处理;将铝水充分搅拌,以去除铝水中的铝渣及杂质;添加其它合金,保证铝水成份符合要求;用氩气或氮气除去铝水中含有的氢气等气体,保证铸件组织致密,减少针孔。

D.静置:处理完铝水要保持一段时间使之均匀后,方能浇注。

车架、 车轮制造工艺培训课件

上一页 下一页

返回

3.3 车轮制造工艺

3.3.4 型钢车轮制造工艺 从前面图3 -13 与图3 -15 所示都可以看出, 型钢车轮的轮辋、挡圈是异 形断面, 均采用由钢厂直接供应的型材进行弯曲成形; 而轮辐成形工艺则 截然不同, 它是用热轧钢板实施冲压成形。图3 -19 所示为型钢车轮轮辐 的冲压(落料) 现场。 1.型钢轮辋成形工艺 中、重型商用车的轮辋制造工艺流程原则上由15道工序完成。型钢轮辋 成形工艺流程如图3 -20 所示。 (1) 卷圆

上一页 下一页

返回

3.2 车架零件的冲压及车架总成制造工艺

2.纵梁弯曲成形后, 不能有任何撕裂或裂纹。 3.纵向回弹(拱曲) 的防止。纵梁的弯曲属于厚料宽板弯曲, 且相对弯曲半 径较小,弯曲成形时要注意防止回弹与裂纹。防止纵向回弹(拱曲) 的措施 可以利用“反变形原理冶, 将凹模沿长度方向下凹、凸模沿长度方向凸 起。图3 -11 所示为通过纵梁弯曲模具的反变形设计来防止纵向回弹(拱 曲) 的实施措施。 3.2.5 车架横梁冲压成形方案 商用车车架上一般有5 ~11 根横梁, 根据用途不同, 其结构各不相同。不 同用途的汽车横梁其结构形式变化较大。 目前, 汽车车架上使用的横梁通常以槽形式和鳄鱼口式居多, 如图3 - 12 所示。

上一页 下一页

返回

3.1 汽车车架结构及材料

(4) 无梁式车架 如图3 -6 所示, 无梁式车架即用车身兼做车架。汽车所有零部件、总成 都安装在车身上, 载荷也由车身来承受, 故称为无梁式车架或承载式车身 。其特点是: 车身底板用纵梁和横梁加固, 车身刚度较好、质量较轻, 但 制造要求高。目前其广泛用于轿车和客车。 (5) 带X 型横梁的梯形车架 如图3 -7 所示, 为隔离发动机的震动和噪声, 提高汽车舒适性, 在发动机 与车架之间采用了橡胶软垫, 以取代原刚性连接。 3.车架成形对材料的要求

钢圈生产新员培训教材

无内胎轮辋讲解:

• • • • • • • • 轮辋定义:车轮上安装和支撑轮胎的部件。 胎圈座:轮辋上给轮胎提供径向支撑的部分(轮缘R 角、15(5)度面) 轮缘:轮辋上给轮胎提供轴向支撑的部分 15(5)度面:保证轮胎与轮辋贴合的气密性,同时给轮胎提供轴向支撑 气门嘴孔:轮辋上安装轮胎充气用的气门嘴的孔和座 标定直径:轮缘内侧垂直于轮辋槽底平行线的廷长线与胎圈座延长线的交点两点间的距离 标定宽度:轮辋两侧轮缘垂直于槽底平行线的廷长线两点的距离。 名义直径(宽度):轮辋规格中轮辋宽度与直径的代号。

《钢圈基础知识及工艺流程》

------------新员工培训教材

编写:张桂尧

目

一. 二. 三. 四. 五. 六. 七. 八. 九. 十.

录

钢圈分类及车桥轮毂、车胎的认识; 有内胎钢圈/无内胎钢圈的区别; 轮辋与车胎、轮辐与轮毂的对应相系; 无辐钢圈的认识与安装讲解; 钢圈专业术语讲解; 公司品牌的认识; 公司产品外包装讲解; 各工序生产工艺流程; 标示牌认识; 品质记录表单;

第二排:

1 A

05 1

20 A

301 A

0001

(工厂代码) (生产班组) (轮辐材质) (轮辋材质) (产品流水码)

A:厦门本部工厂 B:日上金属工厂 C:日上钢圈工厂 D:日上越南工厂 E:日上四川工厂 返修轮辋加打“R”

螺孔形式

直孔

孔径26MM

球孔

孔径31.5MM

风孔形式

74×100 70 75×55 19.5椭圆形 圆形

吹 水 刷 油

ED

电 泳

吹 水

ED

下 挂 补 漆

全 检

下 挂 叠 货

面漆线生产工艺流程

轮胎生产工艺培训

轮胎生产工艺培训1.引言在汽车行业中,轮胎是一个至关重要的组成部分。

它直接影响着汽车的性能、操控性以及驾驶者的安全。

轮胎的制造工艺对于轮胎的品质和性能起着至关重要的作用。

因此,掌握轮胎制造工艺是每个从事轮胎生产行业的人都需要了解和掌握的技能。

本文将为您介绍轮胎生产工艺的基本流程以及其中涉及到的技术和设备。

2.轮胎生产工艺的基本流程轮胎的生产工艺可以分为以下几个阶段:2.1.原材料准备轮胎的制造需要使用多种原材料,包括胶料、纤维材料和金属材料。

在原材料准备阶段,首先需要根据配方来准备合适的胶料,包括天然橡胶和合成胶料。

然后需要将纤维材料切割成合适的尺寸和形状。

最后,还需要准备好金属材料,用于轮胎的加强和支撑。

2.2.胎体制造胎体是轮胎的主要部分,由胎面、侧面和胎内构成。

胎体的制造需要将胶料和纤维材料进行混合,并通过挤出工艺将其制成连续的橡胶片。

然后,将橡胶片覆盖在模具上,经过挤压、定型和热处理等工艺,最终形成胎体。

2.3.胎面制造胎面是轮胎与地面接触的部分,对于轮胎的抓地力和操控性具有重要影响。

胎面的制造通常采用胎帘和花纹胶的复合工艺。

首先,将胎帘覆盖在胎体上,并在合适的位置上涂覆花纹胶。

然后,利用压延工艺将胎帘和花纹胶与胎体进行复合,从而形成胎面。

2.4.胎内构制造胎内构是轮胎的重要组成部分,包括胎侧、胎带和胎圈等。

胎内构的制造通常采用多层胎带的复合工艺。

首先,将胎带覆盖在胎体上,并经过缠绕和压延等工艺进行固定。

然后,加入胎圈,并通过胎圈和胎体的固定,最终形成胎内构。

2.5.热胶硫化在轮胎的制造过程中,胶料需要硫化才能具有良好的物理性能和耐磨性。

热胶硫化是将轮胎放入高温热胶硫化罐中进行硫化处理的过程。

通过热胶硫化,胶料中的硫化剂能够与胶料中的橡胶分子发生化学反应,从而形成硬度适中、弹性恢复性好的轮胎。

3.轮胎生产工艺涉及的技术和设备3.1.挤出工艺在轮胎制造过程中,挤出工艺用于将胶料和纤维材料混合,并将其制成连续的橡胶片。

轮胎基础知识培训教材[1]

![轮胎基础知识培训教材[1]](https://img.taocdn.com/s3/m/d42057f2aef8941ea76e0534.png)

三.轮胎的缺陷鉴定—4.胎面变形

变形主要原因

制造

胎面基部胶厚度小于标准

充气压力过高

使用

轮胎胎冠刺伤

变形鉴定方法

花纹沟底部胎面基部胶厚度小于2mm

胎冠变形示意图

制作不良

变形 部位

花纹沟有垫伤或刺伤痕迹

使用不当

三.轮胎的缺陷鉴定—5.爆胎

爆胎主要原因

轮胎 原因

钢丝圈松散、胎圈口偏、胎圈弯 曲

轮辋 原因

胎体帘线遭撞击 后发生永久变形

三.轮胎的缺陷鉴定—2.异常磨损

磨耗产生原因

【参考橡皮摩擦现象】 【轮胎实际磨耗现象】

磨损程度是由压力(f)和滑动量(δ)决定

发生磨耗的条件 上下压力 ① 有 滑动量 无 橡皮摩擦情况 擦拭情况 文字未消失 橡皮屑量 无 轮胎磨耗情况 车辆移动情况 停止 轮胎磨耗情况 无磨耗

7.安装后仔细检查轮胎胎圈的复位状态(参照防水线), 再做动平衡。

二.轮胎的使用保养—4.轮胎的保养 1.轮胎正确充气压力

不正确的轮胎气压直接影响轮胎的行驶安全、 寿命和车辆的操控稳定性。

气压偏低

◆ 造成两胎肩处加速磨损,降低轮胎寿命

轮胎气压 非常重要

◆

胎侧曲挠加大,更容易使轮胎损坏, 威胁驾驶安全

三.轮胎的缺陷鉴定—1.胎侧起鼓

起鼓主要原因

制造原因

胎体帘布帘线 密度疏密不均

胎侧帘线搭接不良

起鼓外观特征

帘线断面解剖图

安装原因

胎圈底部帘线被划伤

胎里气密层 帘线表面解剖图 胎圈划伤 径向内凹

使用原因

擦伤、撞伤、刺伤 垫伤及划伤

胎体帘线断 裂解剖图 胎里冲击 内裂 胎里冲击凹痕

三.轮胎的缺陷鉴定—1.胎侧起鼓

轮毂模具培训全

5.飞轮型(Aero)

辐条呈多角度分布,因此 利于

力的分布,从而具有优良 的冲击性

测试轮毂性能的试验

一.冲击试验 二.行走试验 三.径向疲劳试 验

模具结构

一.总装图基本要素

? ? ? ? ? (? ? ? ? ? ? ? ) ??? ??

图

号

数量

重量

比例

标记处数 文 件 号 签字日期

共

页第

页

DIMENSION SPEC位于图纸右上角,规定了不同规格模具 的模架尺寸。

此规定的目的是为了实现不同规格模具的底板,上模板, 顶杆板,以及机台连接板的互换性。

二.模具运动机

使用模具生产终极产品,是通过模具运动机构的开合 来完成的。

当模具为2 CAVITY结构时,发生Z,X两向运动。如下 图所示:

铸件最低位置的要求

在模具设计中,铸件最低 位置的形态也十分重要,因 为,此处是铸造之后第一道 机加工工序的基准,另外, 铸件最低点必须低于SPOKE 最低点,这样才能保证在铸 造后的放置过程中,SPOKE 不受伤。

技术培训

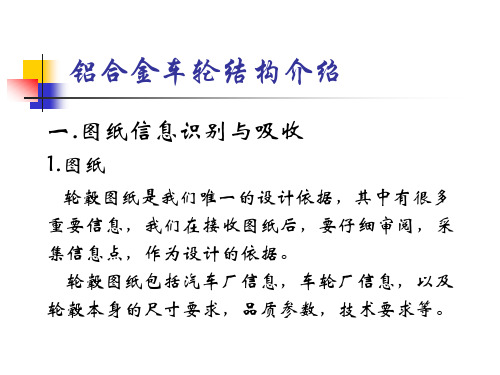

铝合金车轮3D设计

一.分类

1.2D 3D

2.产品 2D

3D 此方式工作量大

设

计 校 对 审

昆山杰德模具有限公司

核 审

定

DIMENSION SPEC

标题栏

1.标题栏

标题栏位于图纸的右下 角,其中包含很多重要信 息,具体内容如下:

1)模具零件编号 2)零部件名称,与编号对应 3)零件的材质,数量以及热

处理要求

编号 部品名

材质及热 数量 处理方式

2.DIMENSION SPEC

在车轮厂标题栏中,会标示出轮毂所使用的材料,热处理 方式,以及硬度要求,还将标示出轮毂最终重量,此信息尤 为重要,在进行3D设计时必须遵守。

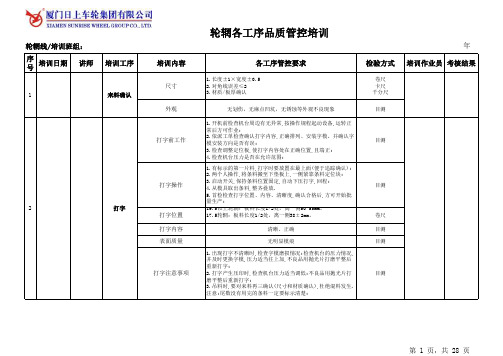

车轮轮辋各工序品质管控重点培训1

月

检验方式

卷尺 卡尺 千分尺 目测

培训作业员 考核结果

打字前工作

目测

打字操作

目测

2

打字 打字位置 打字内容 表面质量

卷尺 目测 目测

打字注意事项

目测

第 1 页,共 28 页

轮辋各工序品质管控培训

轮辋线/培训班组: 序 培训日期 号 讲师 培训工序 培训内容 各工序管控要求

1.开机前检查机台周边有无异常,按操作规程起动设备,运转正 常后方可作业; 2.检查调整送料架上的滚轮上平面与进料两滚轮中间处于同一 水平面; 3.检查调整送料架上的导向滚轮使其垂直于两进料辊; 4.检查条料规格是否符合订单及技术要求; 5.检查调整卷圆辊间隙使之与卷圆条料厚度匹配; 1.认清楚条料送料方向,打字条料字面向上(常规)、无字条 料需将条料端头有毛刺的一面朝下。保证板料与过料滚轮的垂 直,向前送料至进料两滚轮是中间,条料将自动卷圆; 2.卷圆后推料器自动将工件推出料箱,及时取出工件,通过轨道 送至压平进料处; 3.首检检查端头开口及轴向错口,确认有无明显模痕,合格后方 可开始批时生产; ≤25 ≤5 无划伤,无明显模痕 1.出现开口过大或轴向错位等异常,必须通知调模员调 整,作业员不专业不能私自调整; 2.可根据板料的厚度调整送料轮之间的间隙来调整其送料力 度; 3.调整各滚轮后,必须将手轮旁刻度数据记录; 1.开机前检查机台周边有无异常,按操作规程起动设备,运转正 常后方可作业; 2.检查调整模具闭合高度,使之与待加工的条料厚度相吻合; 1.将卷圆后的工件开口朝上放置在下模上,视情况可以反复压 平2-3次,以达到最佳压平效果; 2.将压平后工件取出,通过轨道送至焊接进料处; 3.首检检查端头开口/轴径向错口/单边平直段长度,确认有无 明显模痕,合格后方可开始批量生产; ≤25 ≤5 ≥35 无压伤

铝轮毂锻造工艺培训

指导二

锻造模具的设计与制作。

指导三

锻造过程的控制与优化。

04

指导四

铝轮毂的加工与检验。

问题解答与经验分享

问题一

如何解决铝轮毂锻造过程中的开裂问题?

问题二

如何提高铝轮毂的力学性能?

问题三

如何降低铝轮毂的生产成本?

问题解答与经验分享

问题四

如何提高铝轮毂的外观质量?

经验分享一

某锻造师傅多年实践经验总结 。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

06

案例分析与实践操作

典型案例分析

案例一

某铝轮毂锻造厂生产过程中出现的质量问题及解决方案。

案例二

某锻造工艺改进对铝轮毂性能的影响及效果评估。

案例三

某新型铝轮毂锻造技术的研发过程及应用前景。

实践操作指导

01

02

03

指导一

铝轮毂毛坯的制备与检验。

铝轮毂锻造工艺还可应用于航空、轨 道交通、船舶等领域,满足不同领域 对高性能、轻量化轮毂的需求。

摩托车制造业

铝轮毂锻造工艺也应用于摩托车制造 业,为摩托车提供轻量化、高性能的 轮毂。

REPORT

CATALOG

DATE

ANALYSIS

SUMMAR Y

02

铝轮毂锻造工艺流程

原材料准备

铝锭

选择符合国家标准的铝锭,确保 化学成分和机械性能符合要求。

将加热后的铝锭放入模具中进行锻打,使其初步成型。 根据产品要求,进行多次锻打和调整,直至达到所需形状和尺寸。

热处理

对锻打后的铝轮毂进行热处理,以消 除内应力,提高机械性能。

轮胎工艺知识

第三节轮胎工艺知识第一部分轮胎发展简史最早的轮胎是由木头或铁制造的,这从我国古代的战车上和国外的绅士马车上都能看出。

1885年首次发明空气轮胎的是英国商人R.W.Thomson,这种轮胎是充气轮胎的雏形,它的舒适性与滚动阻力都比实芯轮胎好得多,但负荷量小,也无法充气,因而限制了它的使用范围。

到1888年曾在英国兽医学院受训过的J.B.Dunlop发明了充气轮胎,并取得了专利。

这种充气轮胎比空气轮胎前进了一大步,它提高了负荷质量,减小了滚动阻力,提高了行驶速度和舒适性。

虽然Dunlop的充气轮胎结构比较简单,但却开创了轮胎制造技术的新纪元。

后来C.K.Welch发明了有钢丝圈结构的轮胎,同时开始采用内胎。

1890年Dunlop和Welch两家公司联合生产带钢丝圈结构的充气轮胎。

由于轮胎采用了钢丝圈和轮辋,使充气轮胎由自行车胎发展到汽车轮胎。

对提高轮胎性能起决定作用的革命是采用了无纬线的帘布,约于1893年第一次采用棉帘布制造轮胎,比用帆布制造的充气轮胎使用寿命和行驶性能大大提高。

在美国于1889年首先制造充气轮胎的厂家是Goodrich。

中国则是在1931年由上海的一家工厂生产出第一家汽车轮胎。

因此,轮胎的发展是经历了一个漫长的历程,在这漫长过程中不知有多少代人为之付出了艰辛的劳动和高超的智慧。

第二部分轮胎基本构成一、轮胎的功能为保证汽车的性能,要求轮胎具有如下四项基本功能:1、支承汽车重量(负荷性能)2、将驱动力和制动力传递到路面(牵引性和制动性)3、改变和保持行驶方向(操纵性和稳定性)4、缓冲来自路面的冲击(乘坐舒适性和包络特性)此外,耐磨性和节油性,也都是重要的要求性能。

二、轮胎的分类轮胎按照结构可以分为三类,分别为斜交胎、半钢胎和全钢胎。

无论是斜交胎、半钢丝子午线轮胎,还是全钢丝子午线轮胎,大致上都可以分为胎冠、胎体、缓冲层或带束层及胎圈等部位,基本上都是由胎冠、胎肩、胎侧复合件、胎体、胎圈、胎圈填充胶、子口包布及内衬层等几个部分组成。

轮毂厂生产年度培训计划

轮毂厂生产年度培训计划一、培训目的为了提高员工的技能和知识水平,增强其团队合作能力,提高产品质量和生产效率,特制定本培训计划,旨在通过系统性的培训,全面提升员工的综合素质和能力,使其更好地适应企业发展的需求。

二、培训内容1. 生产流程培训了解轮毂的生产流程,包括原料采购、生产工艺、设备操作等内容,以及相关的安全生产知识和操作规程。

2. 质量管理培训学习质量管理的基本知识和技能,了解轮毂质量检测的标准和流程,掌握常见质量问题的解决方法。

3. 环境保护培训了解环境保护相关法律法规和企业的环保政策,学习节能减排的基本知识和技能。

4. 团队合作培训开展团队合作的培训活动,提高员工的团队意识和协作能力,增强团队凝聚力。

5. 岗位技能培训针对各个岗位的技能要求,开展相应的培训课程,包括技术操作、维护保养、故障排除等内容。

6. 管理能力培训针对管理人员,开展管理能力提升的课程,包括领导力培养、团队管理、决策分析等内容。

三、培训形式1. 线下培训安排专业的培训讲师进行课堂教学,结合实际生产情况进行案例分析和讨论,提高员工的学习效果。

2. 线上培训利用互联网技术,开展在线学习和考试,提高培训的灵活性和便捷性。

3. 实践操作安排员工进行实际操作练习,加深对相关技能的理解和掌握,提高操作技能。

四、培训计划1. 第一阶段:生产流程培训时间:1个月内容:包括原料采购、生产工艺、设备操作等内容2. 第二阶段:质量管理培训时间:1个月内容:学习质量管理的基本知识和技能,了解质量检测的标准和流程3. 第三阶段:环境保护培训时间:15天内容:了解环保相关法律法规和企业的环保政策,学习节能减排的基本知识和技能4. 第四阶段:团队合作培训时间:15天内容:开展团队合作的培训活动,提高员工的团队意识和协作能力5. 第五阶段:岗位技能培训时间:2个月内容:针对各个岗位的技能要求,开展相应的培训课程6. 第六阶段:管理能力培训时间:1个月内容:针对管理人员,开展管理能力提升的课程五、培训评估1. 考试评估对培训内容进行考试评估,达到及格标准的员工方可颁发培训证书。

雅泛迪轮圈

雅泛迪轮圈

佚名

【期刊名称】《轿车情报》

【年(卷),期】2007(000)006

【摘要】雅泛迪轮圈(Advanti Racing)是新加坡友发集团(YHI GROUP)推向国际市场的专注汽车后市场改装升级的轮圈品牌。

【总页数】1页(P168)

【正文语种】中文

【中图分类】U463.34

【相关文献】

1.雅美迪:给时尚者一个美丽的邂逅——访四川恒通雅美迪鞋业有限公司总经理周华伟

2.论吉狄马加诗歌与山地诗学:从泛族群格、泛人格到盖雅生命圈的价值命题

3.五彩斑斓的迪雅哥——意大利珠宝设计大师迪雅哥·巴比和他的作品

4.生活永香甜雅迪共滋味——介绍雅迪香料(广州)有限公司

5.雅迪公司与您共创未来——雅迪香料(广州)有限公司简介

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

兰、马来西亚、台湾等众多地区享有相当高的知名度和市场占有率。

2、专业化—我们集多年在国外汽车改装升级市场运作所积累的经验,

是国内唯一专注于汽车轮圈升级改装的供应商。

3、系列化—可以提供从高档豪华型到大众家用型,从舒适性轿车到运

动型轿车、越野车、MPV的汽车升级轮圈产品和配套轮胎产品。 全部由进行个性化时尚化化的产品设计

锥面

球面座

平面座

▲注意:请安装时务必须检查所装配轮圈是否与原车螺栓 座相符合,否则会无法安装或造成危险!

2、轴套

B、轴套的规格表 在安装轮圈时,如果新轮辋的中心孔径 示方法:

大于配套轮圈规格,需要使用轴套进行 安装。因为轮圈的中心孔直径大于车轴 直径,使用轴套可以保证轮圈被正确认 安装在车辆上。使每各螺栓都均匀受力, 以保证车辆的正常行驶。

CNC一加工

CNC 加 工

一 工 程

CNC MACHINING I PROCESS

MC钻PCD及气嘴孔

DRILLING : PCD AND VALVE HOLE

CNC二加工

CNC MACHINING II PROCESS

涂装

PAINTING

终检包装

FINAL CHECKING AND PACKING

铸造轮圈

轮圈的行业标准

相关配件

1、螺栓、螺帽

轮圈是通过螺栓或螺帽被紧固到车辆上的,由于车型不 同,紧固方式(螺栓式、螺帽式)也不同

螺帽式

螺栓式

A、螺栓、螺帽的规格

M12*P1.25

螺帽式

表示螺栓 的直径 表示螺纹螺 距的长度

螺栓式

B、螺栓的分类

按螺座的不同,可以将螺栓分三种锥面座、球面 座、平面座。

常见故障

轮圈散热

• 在进行频繁刹车的时候,刹车系统及轮圈 温度将会较高,此时往往刹车效率有所下 降,切记此时不可用冷水强行对行驶系统 降温。

轮圈常见问题

• 问题:当速度达到某一公里数,例如80公 里/小时、90公里/小时和100公里/小时等等, 转弯产生振动,但低于或高于此速度,振 动消失。 • 产生原因:轮圈安装不平衡 • 解决方法:必须重视轮圈平衡工作

Impact Test

弯曲疲劳测试

Bending

径向疲劳测试(Radial)

动平衡检测

ADVANTI轮圈动平 衡标准(Advanti Standard)

17 inch <50g

18 to 20 inch <70g

Up 21 inch <90g

轮圈泄气检测

Pressure air

盐雾检测

盐 雾 试 验

气门嘴

• 选用合适的气门嘴,确保轮圈不会漏气 • 旧的气门嘴可能会有橡胶老化的现象而造 成漏气。

动平衡

• 保证轮胎平衡非常重要,它不仅有助于延 长轮胎的使用寿命,更有助于驾驶员的生 命安全。不平衡会导致轮胎不规则磨耗, 而且不平衡的轮胎行驶在路面上也会引起 车辆颠簸,从而产生驾驶疲劳。

装载重量

① ④

⑥

③ 轮缘形状 ④ 偏心距

(OFFSET) ⑤ 螺栓孔数

⑥ 节圆直径(PCD)

中心线 轮圈安 装面

轮缘的形状

單位:mm

形狀 代號

A 17.0~18.5

B 13.0

R(圆弧 半径) 9.5

内轮缘结构示意图

J

JJ

JK K L B

17.3~18.7

18.0~19.2 19.0~20.5 21.0~23.0 14.0

• 每一个轮圈在生产的时候都规定了能承载 的最大载荷,如果超过这个载荷将很危险。

轮圈修理

• 如在检查轮圈时发现有细微裂纹及鼓包, 不可自行修补处理,不正当的维修会造成 机械强度的下降,这样会使轮圈存在安全 隐患。

清洗轮圈

• 长时间不清洗会有灰尘而无光泽 • 由于含有盐分而会腐蚀轮圈 • 建议手工清洗轮圈

轮圈的选用及安装

在选择安装车轮时请注意以下几点

4孔和5孔轮圈的螺栓上紧应 按对角线顺序紧固(如图) 轮圈安装时最重要的是一定 要按照规定的扭矩。

1 3 4

5

2

1

3

4

2

开箱检查

• 当刚拿到轮圈时,记得先开箱检查 • 包括:外包装、尺寸、型号、PCD、颜 色、螺栓数量及尺寸、轴套环数量 及尺寸

4、多样化—专业化的设计团队针对同一车型能提供多种规格多个款式

轮圈产品以备用户根据喜好选择。

5、保险化—全部产品通过日本VIA,德国TUV及美国SFI的质量认证。

专门购买了美亚保险公司提供的产品责任险,为购买者提供更多的安 全保障。

6、配套化—在各品牌轮胎的支持协助下,能提供更多配套支持服务。

轮圈的各部位名称及表示方法

轮圈保管

• 轮圈保管、洗净、干燥后,请不要存放在 阳光直射、油类、水、雨、高温、多湿的 地方。

驾驶习惯

• 一个好的驾驶习惯往往能提高轮圈乃至整 车的寿命。尽量避免在不良路面的行驶, 遇到坑洼路面时请慢车行驶。 • 避免急提速和急刹车等增加轮圈负荷的危 险操作。 • 请不要作为赛车使用,超过一般行驶速度 规定的负荷很危险。

产品入库

RESERVE

轮圈的性能测试

测试的标准(STANDARD)

VIA SFI TUV

测试的项目(ITEM)

冲击(IMPACT)

弯曲(BENDING) 径向(RADIAL)

Advanti 系列产品已通过TUV、SFI、VIA认证

VIA

SFI

TUV

冲击试验

a:13度冲击试验 VIA JWL 用于轿车 b:30度冲击试验 VIA JWL-T 用于卡车和客车

轮圈常见问题

• • 问题:随着车速的加快,驾驶盘振动加剧 产生原因: A、轮圈不圆。 B、孔距不精确 C、轮胎不圆。 D、中心孔没有正确安装 解决方法:必须把轮圈和轮胎拆下来,然后细 心的检查。在轮胎旋转时,目测轮胎是否周圆, 并且测轮圈,如果不是周圆,更换轮圈;同时也 检测轮缘,看其是否不平滑或者变形,这些都是 轮圈出现毛病的标志,如果轴套环没有正确安装, 就要先拆出轴套环,然后重新安装上去,最后一 步就是重新检测汽车。

A、使用轴套的必要性

φ73 - 67

轴套的规格

表示轴套的外径,要与 轮圈的中心孔相符合

表示轴套的内径,要 与车轴直径相符合

螺栓螺帽

• 螺栓和螺帽的安装要使用我们公司指定的 配件。如果用了形状不同的螺栓和螺帽, 在安装后有可能会松动和脱落。 • 避免使用过硬的工具安装,如果拧的过紧 的话,会损伤螺栓和螺母影响汽车的行驶 及安全性能。 • 请不要私自拧松或拧紧螺栓。

销售分布区域

• • • • • • 欧洲: 25 美洲: 7 亚洲: 17 大洋洲: 5 非洲:2 中东: 3

总数: 59个 国家/ 44 家 代理商

雅泛迪轮圈的品牌定位

低端产品

• 2008年起ADVANTI 雅泛迪轮圈正式加入 F1的大家庭,成为F1 赛车的轮圈供应商。

Advanti轮圈的竞争优势

粗磨

喷粉 OK品

细磨 OK品

喷涂 OK品

检验 OK品

NG品回炉

轮圈生产过程图解 Picture profile of wheel produce process

铝锭溶解

铝 锭 熔 炼

MELTING

铸造

铸 造

CASTING

浇冒口切除

CUTTING THE ROUGH

热处理

热 处 理

HEAT TREATMENT

轮辋宽度 轮辋直径 内突缘 安全突缘 外突缘 气门嘴孔 偏心距 中心孔 节圆直径(PCD) 螺栓孔直径 安装面 安装面直径 X距离

轮辋宽度

偏距 轮 辋 直 径

PCD

表示方法

14 × ①

② ③

6.0 ②

JJ ③

43 ④

5 ⑤

-

100 ⑥

① 轮辋直径(英寸) ② 轮辋宽度(英寸)

螺栓孔

与所选择轮胎的轮圈尺寸相符 与所选择轮胎适用的轮圈宽度 相符 B、J、JJ等 轮圈中心线与轮辋安装面的距 离 4、5、6等 螺栓孔构成圆形的直径 (100、112、114.3 etc)

刚性较高,但在款式 开发上有局限性

双片式轮圈

刚性略低,但在款式开 发上相对灵活

三片式轮圈

刚性较低, 但在款式开 发上非常反安装

正安装

轮辋的分类—按生产工艺

锻造轮圈

将整块的铝锭经由重量达千吨以上的 模具一次性挤压成型,这样会使轮圈 的整体密度平均化,材料强度也提高 不少,同时减轻了重量。 将铝和其他金属合金用高温熔化成液 态,再注入模具内成型,这样既能达 到高强度、轻量化的目的,又能控制 制造成本,是现在大多数改装用轮圈 的主流制造工艺

(二)铸造工艺生产流程

熔炼

铸造 切冒 成分分析 OK品

热处理 OK品 OK品

转 移

NG品回炉 NG品回炉

NG品回炉

(三)加工工艺生产流程

加工返修 NG待补

机加工

转铆钉 动平衡 压泄 打砂 OK品 OK品 OK品 OK品 OK品

转 移

NG品回炉

NG品回炉

NG品回炉

(四)涂装工艺生产流程

重新喷粉 重新喷涂 重新喷涂 入 库 OK品

轮圈制造工艺

雅泛迪铝业(上海)有限公司 YHI Advanti Manufacturing(shanghai)Co.,LTD

铝合金轮圈的生产流程

(一)铝合金轮圈生产流程

铸造 加工 涂装 成品仓库

铸造课(Casting Garage)

加工课 (Machine Garage)

涂装课 (Painting Garage)