SMT-DMAIC案例分析和总结报告

关于smt工艺制程心得报告

关于smt工艺制程心得报告引言SMT(Surface Mount Technology)工艺制程是现代电子制造领域中广泛应用的一种焊接技术。

相较于传统的插件式焊接方式,SMT能够实现高效、高精度的电子元件安装,提高了电子产品的品质和生产效率。

本篇报告将总结我在SMT工艺制程上的心得和体会。

SMT工艺制程概述SMT工艺制程主要包括以下几个步骤:PCB设计、元件采购、元件放置、焊接、检测和组装。

SMT工艺制程相较于传统的插件式焊接方式有以下优势:(1)高电路密度,能够在有限的空间内放置大量的元件;(2)高速度和高效率,能够实现自动化生产、大规模生产;(3)可靠性高,电子元件与PCB直接焊接,减少了插入连接件的故障风险。

PCB设计PCB设计是SMT工艺制程中至关重要的一步。

合理的PCB设计可以有效地提高电子产品的性能和可靠性。

在PCB设计中,需要注意以下几点:1. 电路布线要合理,减少噪音和干扰。

地线和电源线要进行分层设计,避免相互干扰。

2. 元件间的布局要合理,避免出现信号互相干扰的情况。

尽量将高频和低频元件分开布局,减少互相影响。

3. 减少电路走线的长度,防止信号损耗和延迟。

尽量使用直线走线,避免使用过多的拐弯和交叉走线。

元件采购合适的元件选择和采购对于SMT工艺制程的成功至关重要。

以下是元件采购中需要注意的几点:1. 选择正规的供应商,保证元件的质量和可靠性。

可以通过参考客户评价和报告来选择合适的供应商。

2. 注意元件的封装类型和尺寸,确保与PCB设计的要求相匹配。

3. 关注元件的性能参数和工作温度范围,保证其在实际应用中的稳定性和可靠性。

元件放置和焊接元件放置和焊接是SMT工艺制程中的核心步骤。

在元件放置和焊接过程中,需要注意以下几点:1. 控制焊接温度和时间,避免元件过热或过冷,导致焊接不良。

根据元件的封装类型和要求,合理选择焊接工艺参数。

2. 检查元件的放置位置和方向,确保正确放置,避免错误焊接。

SMT生产线SMED改善实例

稼动率

改善前

改善后

目标2的改善效果

原整条生产线人均每小时产能为:72PCS

• 改善后整条生产线人均每小时产能提高84.72%, 即人均每小时产能达到133PCS.

14000% 12000% 10000% 8000% 6000% 4000% 2000% 0% 改善前 改善后 人均每小时产能

IE项目SMED改善

一期结案报告

XX一期IE项目总体介绍

1.由顾问对XX的相关干部进行IE手法和 观念的教育训练. 2.由顾问指导XX生产部门四个课的干部进 行小型的IE项目改善. 3.各个改善团队是以各组为单位展开,主要 是为使大家熟练掌握学到的IE手法和观念对 生产现场进行自主改善.

SMT课改善项目如下:

7

扭住固定鋼板的螺絲將鋼板固定

將錫膏放入在錫膏攪拌機中 攪拌並取出

固定鋼板

錫膏

8 9

調整刮刀壓力 用刮刀從瓶內將錫膏刮入鋼板上 核准:

調整刮刀 上錫膏 核准: 製作IE:***

改善后的数据:

IE精益网

线内作业时间标准化后降为6分6秒. 线外作业时间标准化后降为9分13秒. 则实际”线上转换时间”由原来的24分25秒,降为6 分6秒.

四、現況調查

1.由于SMT生产很多类型产品,以下数 据为选择其中一款产品的<每日生产状况记 录表>的实际数据作为说明. 2.现在每天的产品工作转换频繁,每班 (11小时)平均转换次数可达六次以上.

数据说明:

1.整条生产线的平衡稼动率为: =(7+13+15+8+60+12+13 +30*3)/60*10 =36.34% 2.整条生产线人均每小时产能为: =720PCS/10=72PCS

SMT异常分析和改善报告

2006.05.10

Great Company Great People

Background Output

D

M

A

I

C

通过4月份工程不良数据分析发现作业不良占比率高,特选定作业不良为活动主题.

4月不良细部分析( PPM )

作业不良改善

TDR改善中

生产规模的迅速扩大,品质控制的

力度相对不足.

1236

修定 叠板 未检SET堆机现象严重

采用JIG放板

未检SET固定车放置 邀请生技,PM进行维修

PCB作业 不良

元件脱落

过桥掉机

修理叠板现象严重

修理不良追加JIG放置 作业者教育数量减少

投入位叠板

线路断

切板JIG不良 作业者修坏

设备重新更换改善 作业者教育数量减少

XS7 XS8

Two-proportions P-Value = 0.038 <0.05

改善前

1,236 1,246 1,123

改善后

作业不良率 改善目标

1,400 1,200 1,000 800 600 400 200 0

1,146

1,023

986 798

1,240

320

4月实绩 5月1日 5月2日 5月3日 5月4日 5月5日 5月6日 5月7日 5月8日

246

5月9日

235

155

13270 1930 2271 4月实际 部品

2435

1498

作业不良给品质,市场不良埋下了

很大的隐患.急需改善.

作业

MD

拆装

其他

不良细部分析( PPM )

Pareto Chart of 作业不良 _1

smt制程能力分析报告

smt制程能力分析报告:分析报告制程能力s mt smt制程怎么样smt制程怎么学好smt论坛篇一:SMT制程管理的重要性我对国外SMT厂家的多年,发现在SMT应用上,他们有多项工作做得不足够,其中一项是制造过程的管理工作。

早前,[电子工业]的主编和我谈到我以往系列文间提及的制程管理应用概念,相信国内厂家也会用得着。

因而我特写本篇来谈谈这方面的概念。

制程管理,译自英文中的Process Management一词。

由于我们把焦点放在SMT的制造技术上所以我把Process译成(即制造过程)。

其实Process Manage-ment所涵盖的范围更广。

本广只就SMT 制造有关的范围加以探讨。

从THT到SMT的管理需求变化制程管理,并不是专为SMT而同设的。

但要较成功的应用SMT 这门技术,正确的推行有必要的。

制程管理虽不是门新的管理技术,但它得人们认识、重视、有效应用并比SMT这门技术来早。

也正为这原因,许多由THT(插件技术)提升SMT的厂家并没有意识到在管理上需要做改革的工作。

在THT制造环境下,忽略制程管理并不会为制造商带来太大的问题;但对於SMT制造工作而言,尤其是进入微间距和采用现今BGA和倒装片(Flip-Chip)之类技术的情况下,制程管理是不可或缺的管理工具。

制程管理为何对SMT应用那么重要?回答这问题,们得了解THT和SMT之间存在许多不同的地方,尤以下下旬几项最为显著:1、微型化-SMT发展的动力,主要是突破旧有组装技术对产品微型化的限制。

由于THT本身的技术局限,不断提升微型化的程度。

2、质量因素-THT和SMT两者的组装技术不大相同,影响质量的因素也大分别。

虽然在许多方面,SMT组装质量已证实比THT 更及更可靠,但SMT保证中工作比THT较为复杂。

3、自动化-SMT的发明变带来了高度的自动化,此亦是SMT 生产效率比THT更高的原因。

以上三点所带出的信息是:SMT成品检查不易进行;成品寿命或可靠性的变化幅度大;制程工艺对成品的质量影响日益深刻;返修成本和代价高;即时诊断和改正生产误差的重要性提高等等。

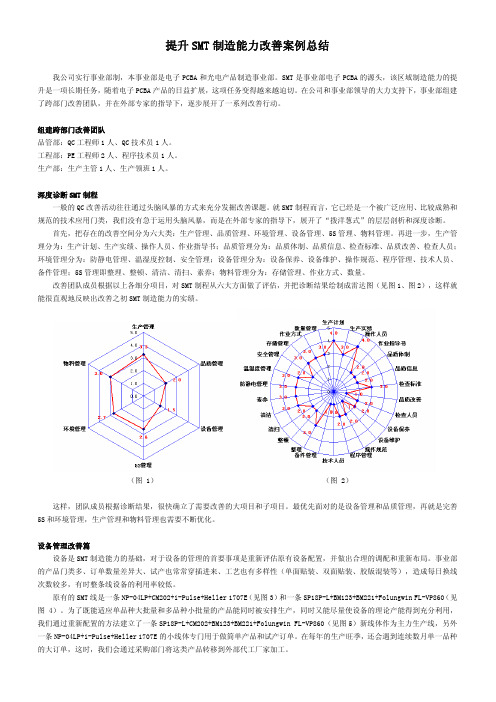

提升SMT制造能力改善案例总结

提升SMT制造能力改善案例总结我公司实行事业部制,本事业部是电子PCBA和光电产品制造事业部。

SMT是事业部电子PCBA的源头,该区域制造能力的提升是一项长期任务,随着电子PCBA产品的日益扩展,这项任务变得越来越迫切。

在公司和事业部领导的大力支持下,事业部组建了跨部门改善团队,并在外部专家的指导下,逐步展开了一系列改善行动。

组建跨部门改善团队品管部:QC工程师1人、QC技术员1人。

工程部:PE工程师2人、程序技术员1人。

生产部:生产主管1人、生产领班1人。

深度诊断SMT制程一般的QC改善活动往往通过头脑风暴的方式来充分发掘改善课题。

就SMT制程而言,它已经是一个被广泛应用、比较成熟和规范的技术应用门类,我们没有急于运用头脑风暴,而是在外部专家的指导下,展开了“拨洋葱式”的层层剖析和深度诊断。

首先,把存在的改善空间分为六大类:生产管理、品质管理、环境管理、设备管理、5S管理、物料管理。

再进一步,生产管理分为:生产计划、生产实绩、操作人员、作业指导书;品质管理分为:品质体制、品质信息、检查标准、品质改善、检查人员;环境管理分为:防静电管理、温湿度控制、安全管理;设备管理分为:设备保养、设备维护、操作规范、程序管理、技术人员、备件管理;5S管理即整理、整顿、清洁、清扫、素养;物料管理分为:存储管理、作业方式、数量。

改善团队成员根据以上各细分项目,对SMT制程从六大方面做了评估,并把诊断结果绘制成雷达图(见图1、图2),这样就能很直观地反映出改善之初SMT制造能力的实绩。

(图 1) (图 2)这样,团队成员根据诊断结果,很快确立了需要改善的大项目和子项目。

最优先面对的是设备管理和品质管理,再就是完善5S和环境管理,生产管理和物料管理也需要不断优化。

设备管理改善篇设备是SMT制造能力的基础,对于设备的管理的首要事项是重新评估原有设备配置,并做出合理的调配和重新布局。

事业部的产品门类多、订单数量差异大、试产也常常穿插进来、工艺也有多样性(单面贴装、双面贴装、胶版混装等),造成每日换线次数较多,有时整条线设备的利用率较低。

smt不良分析及改善措施

清洁保养

02

定期对设备表面进行清洁保养,保持设备整洁,防止灰尘、异

物等对设备造成损害。

润滑保养

03

按照设备制造商的推荐,定期对设备的运动部件进行润滑保养

,以减少磨损工艺文件,确保每个生产步骤都符合规范和标 准。

人员培训

对操作人员进行专业培训,确保他们熟悉设备的操作和维护,能 够及时发现并解决潜在问题。

总结词

PCB板的设计不合理可能会导致元件脱落、短路等问题。

详细描述

如果PCB板的线路设计不合理,可能会导致元件无法准确吸附在指定位置;如果 PCB板的焊盘设计不合理,则可能会导致短路或虚焊。因此,需要对PCB板的设 计进行严格审核和测试。

案例四:温度和湿度控制不当

总结词

温度和湿度控制不当可能会导致元件引脚氧化、焊接不良等问题。

工艺不良

温度异常

SMT生产线温度异常波动 ,导致零件贴装偏差、焊 接不良等

湿度异常

SMT生产线湿度异常波动 ,导致零件受潮、焊接不 良等

大气污染

SMT生产线大气污染严重 ,导致零件表面污染、焊 接不良等

管理不良

计划管理不良

生产计划不合理、生产安排不科 学等导致生产效率低下、产品质

量不稳定等不良现象

零件材质不良

零件材质不达标,如PCB 板材质不均、零件镀层不 均匀等

零件质量不良

零件本身存在质量问题, 如气泡、划痕等

设备不良

贴片机不良

贴片机精度下降、机械故障等导 致贴装位置偏差、零件损坏等不

良现象

印刷机不良

印刷机精度下降、机械故障等导致 印刷不均匀、印刷错误等不良现象

检测设备不良

检测设备精度下降、机械故障等导 致检测不准确、误判等不良现象

SMT-DMAIC案例分析和总结报告

6 PCS

9.Failure Rate

8000 DPPM

10. Define

從FUJICAM中檢查發現這三個位置C527、C543、C558是同一零件,CP1 SLOT1,料號為C11-1053024-T04,此料共置15個位置,分析造成缺件原因可能如下:

1、feeder不良

STEP4:檢查頂Pin高度(CP頂pin SPEC為37±0.05mm),為不影響生產直接更換新頂pin,高度分別為:(1)37.02mm(2)37.00mm(3)37.01mm(4)37.00mm(5)36.98mm(6)37.02mm(7)37.03mm(8)37.01mm,均在SPEC以內。用卡尺量測此機台換下的8只頂pin,高度分別為:(1)37.01mm(2)37.00mm(3)37.02mm(4)35.43mm(5)36.92mm(6)36.82mm(7)37.01mm(8)37.04mm,第(4)、(5)、(6)頂pin高度超出SPEC范圍

2、nozzle不良

3、Part Date中零件高度設定不當

頂pin高度差異(頂pin高度過高會造成nozzle置件時零件壓力過大,而被彈離位置;過低,則會造成零件還未碰觸錫膏,空拋導致此位置缺件)

11. Measure

STEP1:使用feeder jig檢查CP1 SLOT1 STAGE1&STAGE2兩只feeder,分別檢查feeder X(±0.15mm)、Y(±0.1mm)、Z(±0.1mm)三軸,檢查結果如下stage1:X 0.033mm,Y0.033mm,Z0.03mm;stage2:X 0.033mm,Y0mm,Z0.02mm,均在SPEC以內。

STEP2:重新nozzle center。Nozzle bend limit為0.2mm,nozzle length limit為±0.3mm,全部pass。

SMT实训报告总结

smt实训报告实训名称:smt技术应用组别:姓名:班级:学号:组员:指导老师:丘社权老师实训时间:2014年9月28日-10月11日一、实训目的掌握smt生产线的组成及各组成设备的功能,学会元器件的手工贴装,掌握锡膏印刷机、贴片机、回流焊机的使用,为就业做准备。

在实训过程中,培养学生团队合作、探索创新的职业素养,培养学生解决实际问题的能力。

二、实训设备和器材(1)实训设备:锡膏搅拌机、锡膏印刷机、贴片机、回流焊机。

(2)实训器材:锡膏、焊锡丝、松香、电烙铁、四路抢答器套件、智能播放机套件。

三、实训过程(1)smt基础知识的学习smt的概述和回顾;smt与tht(通孔组装技术)比较;smt的优点;smt的主要组成、工艺构成;smt的主要设备(印刷机、贴片机、回流焊炉);自动光学检查aoi的概述;常用基本术语的学习。

(2)锡膏印刷机的使用方法:(3)贴片机的使用方法:**贴装应进行下列项目的检查**①元器件的可焊性、引线共面性、包装形式;② pcb尺寸、外观、翘曲、可焊性、阻焊膜(绿油);③ feeder 位置的元件规格核对;④是否有需要人工贴装元器件或临时不贴元器件、加贴元器件;⑤ feeder与元件包装规格是否一致;6 检查所贴装元件是否有偏移等缺陷,对偏移元件要进行位置调整;○7 检查贴装率,并对元件与贴片头进行时时临控。

○(4)四路数字抢答器的制作1)使用电烙铁、热风枪、放大镜等工具制作四路抢答器。

2)经验:慢工出细活,先看清楚电路图再进行焊接。

3)故障原因及其处理:遇到芯片引脚连锡,元器件引脚漏焊、虚焊的情况时,仔细检查各个引脚,出现以上问题的用热风枪和电烙铁进行补焊或拆焊处理。

4)成品如图所示:(5)收音机制作收音机电路板图1. 1) 2) 3)调试前的检查有无缺少零件;各焊点是否合格,有无虚焊、短路、错位、装反、焊盘脱落、烫坏元器件等情况;有无装错元器件(含参数不同的);4) 所有接插件有无虚焊、歪斜等情况。

smt不良分析报告

SMT不良分析报告1. 引言本报告旨在对Surface Mount Technology(SMT)过程中的不良情况进行分析,以帮助企业改进生产过程,提高产品质量。

我们将逐步分析不良现象,并提供解决方案,以便减少不良产品的发生率。

2. 不良现象分析在SMT生产过程中,可能会出现以下不良情况:2.1. 焊接不良焊接不良是SMT过程中最常见的问题之一。

以下是常见的焊接不良现象和可能的原因:1.焊接剂溢出:可能是由于焊接剂使用过量或喷嘴堵塞导致。

2.焊接点气泡:可能是由于焊接温度过高或焊接时间过长导致。

3.焊接点未完全熔化:可能是由于焊接温度过低或焊接时间不足导致。

2.2. 元件安装不良元件安装不良也是常见的SMT生产过程中的问题。

以下是常见的元件安装不良现象和可能的原因:1.元件偏移:可能是由于元件放置不准确或贴附不牢固导致。

2.元件翻转:可能是由于元件放置方向错误或贴附不牢固导致。

3.元件丢失:可能是由于元件供应链问题或操作失误导致。

3. 解决方案针对上述不良现象,我们提供以下解决方案:3.1. 焊接不良的解决方案针对焊接不良问题,可以采取以下措施:1.控制焊接剂用量:确保焊接剂使用适量,避免过量或不足。

2.定期清洁喷嘴:定期清洗喷嘴,预防堵塞问题发生。

3.优化焊接温度和时间:通过调整焊接温度和时间,确保焊接点的质量。

3.2. 元件安装不良的解决方案针对元件安装不良问题,可以采取以下措施:1.加强人员培训:对操作人员进行培训,提高其技术水平和操作准确性。

2.优化元件放置设备:确保元件放置设备准确可靠,减少元件偏移和翻转问题。

3.改进供应链管理:与元件供应商合作,确保元件质量和供应链稳定性。

4. 结论通过对SMT不良现象的分析和解决方案的提供,我们可以帮助企业改进生产过程,提高产品质量。

在实施解决方案时,建议企业根据自身情况进行调整和优化,以取得更好的效果。

最终,减少不良产品的发生率将有助于提升企业竞争力和顾客满意度。

SMT电感问题分析报告

针对SMT段电感虚焊问题, 对可能造成虚焊的原因做如下分析

虚焊: 焊点处只有少量的锡焊住, 元件引脚与焊端电极金属镀层产生剥离现象, 造成接触不良, 时通时断。

客户:日本车顶灯, 在客户端发现电感L1位置焊点发生开裂, 电感一端焊点与PCB的PAD盘没有形成良好的金属合金层。

制程:此不良发生于SMT段,制程为无铅印锡膏回流焊接制程。

现象: 电感一端焊点翘起, 未与PAD盘良好焊接, 初步判定为电感虚焊。

综上所述:此次不良虚焊初步判定为不良维修造成, 后续将加强跟踪。

避免此种不良产生, 做好及早防范。

smt技术方面工作总结

smt技术方面工作总结SMT 技术方面工作总结SMT(Surface Mount Technology,表面贴装技术)作为电子组装行业里最流行的一种技术和工艺,在现代电子产品的生产中占据着举足轻重的地位。

在过去的一段时间里,我深入参与了与 SMT 技术相关的工作,积累了不少宝贵的经验,也遇到了一些挑战。

以下是我对这段工作经历的详细总结。

一、工作内容与成果(一)SMT 生产线的优化与维护在日常工作中,我负责对 SMT 生产线进行定期的检查和维护,以确保设备的稳定运行。

这包括对贴片机、回流焊机、印刷机等关键设备的性能监测、清洁保养以及故障排除。

通过及时的维护和保养,生产线的停机时间大幅减少,设备的利用率得到了显著提高。

例如,有一次贴片机出现了贴片偏移的问题,经过仔细的排查,发现是贴片头的真空吸嘴出现了堵塞和磨损。

我迅速对吸嘴进行了清洁和更换,使设备恢复了正常运行,避免了生产延误。

(二)贴片程序的编制与优化为了提高生产效率和贴片质量,我还承担了贴片程序的编制和优化工作。

在编制程序时,需要充分考虑元器件的类型、尺寸、封装形式以及 PCB 板的布局等因素,合理安排贴片顺序和路径。

通过不断的优化贴片程序,不仅减少了贴片时间,还降低了贴片过程中的错误率。

曾经在处理一个复杂的 PCB 板贴片程序时,通过对元器件的分组和贴片顺序的调整,将贴片时间从原来的每个 PCB 板 30 秒缩短到了20 秒,大大提高了生产效率。

(三)工艺参数的设定与调整SMT 生产中的工艺参数,如印刷压力、印刷速度、回流焊温度曲线等,对产品质量有着至关重要的影响。

我根据不同的产品要求和 PCB 板特性,精心设定和调整这些工艺参数,以确保焊接质量的可靠性。

在一次新产品的试生产中,最初的回流焊温度曲线设置不合理,导致部分元器件出现了虚焊的问题。

我通过对温度曲线的分析和多次试验,最终找到了最佳的温度设置,解决了虚焊问题,保证了产品的质量。

(四)质量控制与缺陷分析质量是企业的生命线,在 SMT 生产中更是如此。

smt工作总结

smt工作总结smt工作总结范文smt工作总结1喜迎新春,首先感谢稚启各位领导对我的关心、指导和帮助,给我一次机会让我得到锻炼、成长,以下是我对xx年的工作总结:一、SMT工艺方面1、xx年对物料追踪、管控有较往年进一步提高,生产前有对各个产品之重点物料(如BGA、芯片和PCB)之生产周期、储存环境等进行查看,确认是否氧化和变形等异常,评估其可焊性,并确认烘烤条件(时间、温度),避免回流发生气泡、分层和断裂等不良;2、针对我司设备生产要求条件、生产效率和焊接品质方面考量,对客户的PCBLayout提出改善建议,要求添加标准mark点、5mm 工艺边、制作拼版等,且部分客户已采纳建议,品质、效率得到进一步改善;3、对锡膏进行分类标示,做到先进先出原则,使用状态(解冻、回温、搅拌)标识更加明确,对锡膏出现硬块、及暴露在空气中时间有进一步管控,对有BGA、芯片的PCB,要求做到使用首次回温的锡膏,以确保焊接品质;4、为确保产品的焊接质量,尽量对每款产品的炉温曲线进行实板测试,对带有BGA的PCBA重点进行制定、优化,并交与袁工、卢工进行审核;5、学习并掌握了修补PCB镀金层的工艺能力;6、对试产的产品生产过程进行跟踪,收集生产异常并提出改善建议向客户端进行反馈,下批次生产时进行追踪、确认。

二、SMT设备方面1、为减少抛料率以及维持设备良好性能,加强了对设备维护、保养频率(吸嘴、过滤芯一周两次、加油维护一月一次);2、因设备使用时间较长,恐其板卡因风扇不工作或灰尘堆积导致其散热性不佳,规定定期对其板卡的清洁度及风扇进行点检,发现异常及时处理,避免出现隐患;3、增加了冷风干燥机,避免了真空里有水的现象;4、协助技术员定期检查Europlacer的塑胶吸嘴头,确认是否有磨损严重、破裂等现象,出现异常立即更换,避免出现抛料现象;5、培训并指导印刷机、贴片机、AOI、X-RAY的程序制作及异常报警处理,提高技术员及操作员的工作技能,并制作培训作业指导书备份于系统。

SMT生产线SMED改善实例

改善后的各个工作站的标准工时

日期: 2006 年12 月6 日

線別:

■A □B □C □D

應到人數:

7人

實到人數:

7人

標準作業 人 數

7人

實際作業 人 數 ■日班 □夜班 分鐘 二極體

7人

調出支援 人 數 時段: : LED pcs 爐前檢查 12秒 12秒 1人 1人 3600pcs 800pcs 22.20%

班別: 換線時間: 排容 pcs 錫膏檢查 17秒 17秒 1人 1人 2541pcs 2541pcs 100%

■正常班 □加班 結束時間: SWITCH pcs 撕膠帶 13秒 13秒 1人 1人 3323pcs 720pcs 21.67% : CONN. pcs 爐後檢查 25秒 25秒 2人 2人 1728pcs 720pcs 41.67% 其他 IC

5000% 4500% 4000% 3500% 3000% 2500% 2000% 1500% 1000% 500% 0%

稼动率

改善前

改善后

目标2的改善效果

原整条生产线人均每小时产能为:72PCS

• 改善后整条生产线人均每小时产能提高84.72%, 即人均每小时产能达到133PCS.

14000% 12000% 10000% 8000% 6000% 4000% 2000% 0% 改善前 改善后 人均每小时产能

(2)、工作转换流程改善 1.对转换工作流程步骤详细描述,消除不必要的 工作步骤. 2.对每个工作步骤严格区分为线内作业和线外作 业. 3.线外作业由其他人员协助完成; 线内作业标准化,提高作业人员的熟练度,降低 整个转换时间周期. 4.整个转换工作流程标准化,并对员工加强教育 训练.

对于SMT的分析

对于SMT的分析第一篇:对于SMT的分析对于SMT的分析:要提高SMT的生产效率:一是配置更先进的设备;二是科学合理的管理方法。

目前状况,更换先进的设备条件还不成熟。

所以必须提高SMT的管理效率,在现有资源条件下提高管理效率:一是人才的引进与培养;二是合理的人力资源管理与配置。

目前SMT的状况是:普工流动量大,技术骨干不稳定,生产效率有待提高。

究其原因:(1)普工在同一个岗位上重复一个工作半年左右就会身心疲惫,虽然有晋升空间,但是转正3个月,转岗要半年,晋升时间过长挫伤员工积极性,每天做同一个动作,就会身心疲惫,也就是视觉疲劳和动作疲劳。

在枯燥乏味的动作中就会失去工作的乐趣,然后就会离开。

(2)薪资制度不合理,普工来的目的就一个就是挣钱,如果公司给的薪资待遇达不到普工的心理期望,他就会选择离开。

在培训时我们讲了很多薪资只是人生的一部分,更好的锻炼提高自己才是重点,但是普工更注重的是待遇问题,这就要求一是:给员工增加工资。

二是:在总资金一定的情况下,怎样做到合理分配?例如:7个人完成一条线的工作发7个人的工资,能否把7个人的工作用6个人来完成而发7个人的工资。

还有:10月份的优秀员工奖单要12月28号才能到员工的工资卡上,员工对这么长时间的奖励已经麻痹,奖励已经失去了他的意义。

所以我建议:管理者给出SMT的奖励处罚评估例如:制定出奖励处罚明细对员工进行宣导,员工只要达到奖励明细要求就可以给出现金奖励,高层管理者可以根据利润情况给出SMT的月奖励总金额,SMT的管理工程师对员工的奖励以不超出月奖励总金额为限。

同时在实施奖罚的一个重要原则是:奖励有理有据,处罚心服口服。

(3)管理制度不完善,我认为作为一个标准化的公司应该是制度管人,产线管理上实现标准化制度化管理。

在员工转正,辞职等方面要有明确的文件下发各部,照章执行,作为一个管理者不仅关心员工的工作更应该关心员工的生活,晚班的吃饭问题一直都没有解决。

smt实习报告总结

smt实习报告总结SMT 实习报告总结近几个月的时间里,我有幸获得了一份在一家知名的SMT公司实习的机会。

这次实习让我对SMT行业有了更深入的了解,也让我意识到了自身的不足之处。

在这篇文章中,我将对我这段实习经历进行总结和思考。

首先,我要感谢公司提供给我这次实习的机会。

公司是一家专注于SMT设备研发和生产的企业,拥有先进的生产设备和一支优秀的工程团队。

通过实习,我对SMT设备的工作原理、各个部件的功能和操作流程有了更深入的了解。

在实习期间,我被安排在工程部门,参与了一项SMT设备的研发项目。

在这个项目中,我和同事们合作完成了设备的装配和调试工作。

我学到了很多知识,比如如何正确地组装SMT设备,如何调试设备来保证其正常运行。

除了实际操作,我还参与了一些相关的培训和学习活动。

公司定期组织员工进行技术培训,以提升员工的专业能力。

我参加了一些关于SMT设备自动化控制系统的培训课程,学习了PLC编程和现场总线的应用。

这些知识的学习对我理解和掌握SMT设备的工作原理和控制方法有很大的帮助。

在实习期间,我还有机会参观了公司的生产车间和实验室。

在车间里,我亲眼目睹了SMT设备的生产过程,包括PCB板的贴装、焊接和测试等环节。

通过参观,我对整个生产过程有了更直观的了解,也更加深刻地认识到SMT设备在现代电子制造业中的重要作用。

实习的过程中,我还发现了自身的不足之处。

首先,我在技术方面还存在很多不足。

SMT设备是一门综合性很强的工程技术,需要对机械、电子、自动化控制等多个领域都有相应的知识基础。

我在这些方面的知识储备还比较薄弱,需要进一步加强学习和提升。

其次,我在团队合作和沟通方面也有待提高。

在实习中,我意识到团队合作对于项目的顺利进行是至关重要的,而我在沟通和协作方面还需要更多的经验和技巧。

面对这些不足,我深知自己还需要进一步提升。

在今后的学习和工作中,我会继续加强对SMT技术和相关知识的学习,提高自己在这个领域的专业素养。

smt工作总结范文

smt工作总结范文smt工作总结范文1喜迎新春,首先感谢稚启各位领导对我的关心、指导和帮助,给我一次机会让我得到锻炼、成长,以下是我对xx年的工作总结:一、SMT工艺方面1、xx年对物料追踪、管控有较往年进一步提高,生产前有对各个产品之重点物料(如BGA、芯片和PCB)之生产周期、储存环境等进行查看,确认是否氧化和变形等异常,评估其可焊性,并确认烘烤条件(时间、温度),避免回流发生气泡、分层和断裂等不良;2、针对我司设备生产要求条件、生产效率和焊接品质方面考量,对客户的PCBLayout提出改善建议,要求添加标准mark点、5mm工艺边、制作拼版等,且部分客户已采纳建议,品质、效率得到进一步改善;3、对锡膏进行分类标示,做到先进先出原则,使用状态(解冻、回温、搅拌)标识更加明确,对锡膏出现硬块、及暴露在空气中时间有进一步管控,对有BGA、芯片的PCB,要求做到使用首次回温的锡膏,以确保焊接品质;4、为确保产品的焊接质量,尽量对每款产品的炉温曲线进行实板测试,对带有BGA的PCBA重点进行制定、优化,并交与袁工、卢工进行审核;5、学习并掌握了修补PCB镀金层的工艺能力;6、对试产的产品生产过程进行跟踪,收集生产异常并提出改善建议向客户端进行反馈,下批次生产时进行追踪、确认。

二、SMT设备方面1、为减少抛料率以及维持设备良好性能,加强了对设备维护、保养频率(吸嘴、过滤芯一周两次、加油维护一月一次);2、因设备使用时间较长,恐其板卡因风扇不工作或灰尘堆积导致其散热性不佳,规定定期对其板卡的清洁度及风扇进行点检,发现异常及时处理,避免出现隐患;3、增加了冷风干燥机,避免了真空里有水的现象;4、协助技术员定期检查Europlacer的塑胶吸嘴头,确认是否有磨损严重、破裂等现象,出现异常立即更换,避免出现抛料现象;5、培训并指导印刷机、贴片机、AOI、X-RAY的程序制作及异常报警处理,提高技术员及操作员的工作技能,并制作培训作业指导书备份于系统。

smt编程工作总结

smt编程工作总结

SMT编程工作总结。

SMT编程,即Symbolic Model Checking,是一种用于验证软件系统正确性的技术。

在SMT编程工作中,我们使用符号模型检查器来对软件系统进行形式化验证,以确保系统符合规范,并且没有任何潜在的错误。

在这篇文章中,我将总结我在SMT编程工作中的经验和收获。

首先,SMT编程工作需要具备扎实的计算机科学和数学基础。

在我进行SMT 编程工作的过程中,我需要深入理解软件系统的规范和要求,以及符号模型检查器的工作原理和算法。

这就要求我具备扎实的逻辑推理能力和数学建模能力,以便能够准确地描述和分析系统的行为。

其次,SMT编程工作需要具备良好的编程能力。

在SMT编程工作中,我需要使用符号模型检查器的API来编写验证程序,以及使用SMT求解器来解决验证问题。

因此,我需要熟练掌握编程语言和工具,以便能够高效地实现验证算法和处理验证结果。

另外,SMT编程工作需要具备良好的问题分析和解决能力。

在我进行SMT编程工作的过程中,我经常面临各种复杂的验证问题,需要深入分析和理解问题的本质,并且提出有效的解决方案。

这就要求我具备良好的问题分析和解决能力,以便能够快速地定位并解决验证问题。

总的来说,SMT编程工作需要具备扎实的计算机科学和数学基础、良好的编程能力、以及良好的问题分析和解决能力。

通过这篇总结,我深刻认识到了SMT 编程工作的重要性和挑战性,也意识到了自己在这方面的不足之处。

我将继续努力学习和提升自己,以便能够在SMT编程工作中取得更好的成绩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6 PCS

9.Failure Rate

8000 DPPM

10. Define

從FUJICAM中檢查發現這三個位置C527、C543、C558是同一零件,CP1 SLOT1,料號為C11-1053024-T04,此料共置15個位置,分析造成缺件原因可能如下:

1、feeder不良

STEP2:重新nozzle center。Nozzle bend limit為0.2mm,nozzle length limit為±0.3mm,全部pass。

STEP3:檢查零件高度,隨機抽檢測4顆,用卡尺測量此零件測高度分別為:1.22mm,1.21mm,1.22mm,1.23mm,程式設定為1.22mm,tolerance為±0.3mm。零件高度無設定不當。

15.Engineer

XXX

16. Control

制作頂pin校正與管理流程,為預防頂pin高度超出SPEC,將檢查校正頂pin列為CP月保養

17.Approved

1.Modelname

6539-030

2. IssueDate & Time

7月17日

3. Station

AOI Inspection

4.Line

Liห้องสมุดไป่ตู้e F

5. Problem Subject

C527、C543、C558共缺件6片

6.Error code

PS2

7.Total Amount:

750 PCS

2、nozzle不良

3、Part Date中零件高度設定不當

頂pin高度差異(頂pin高度過高會造成nozzle置件時零件壓力過大,而被彈離位置;過低,則會造成零件還未碰觸錫膏,空拋導致此位置缺件)

11. Measure

STEP1:使用feeder jig檢查CP1 SLOT1 STAGE1&STAGE2兩只feeder,分別檢查feeder X(±0.15mm)、Y(±0.1mm)、Z(±0.1mm)三軸,檢查結果如下stage1:X 0.033mm,Y 0.033mm,Z 0.03mm;stage2:X 0.033mm,Y 0mm,Z 0.02mm,均在SPEC以內。

STEP4:檢查頂Pin高度(CP頂pin SPEC為37±0.05mm),為不影響生產直接更換新頂pin,高度分別為:(1)37.02mm(2)37.00mm(3)37.01mm(4)37.00mm(5)36.98mm(6)37.02mm(7)37.03mm(8)37.01mm,均在SPEC以內。用卡尺量測此機台換下的8只頂pin,高度分別為:(1)37.01mm(2)37.00mm(3)37.02mm(4)35.43mm(5)36.92mm(6)36.82mm(7)37.01mm(8)37.04mm,第(4)、(5)、(6)頂pin高度超出SPEC范圍

(4)號頂pin(35.43)

13. Improve

對更換下的頂pin進行校正,校正後各頂pin高度為:(1)36.99(2)37.02(3)37.01(4)37.01(5)37.00(6)37.02(7)36.99(8)36.98,並存入備品室。

14.Status

14:30更換頂pin後第一片至17:30生產300片無再發生此位置缺件現象

12. Analysis

由頂pin高度量測數據可知,第(4)、(5)、(6)頂pin高度超出正常頂Pin SPEC范圍,尤其是第(4)頂pin實際量測高度35.43mm,已超出SPEC1.57mm,造成正產生產中PCB局部過低,而且檢查C527、C543、C558三顆位置均處於PCB右上角位置,當nozzle置件時,零件還未碰觸錫膏,空拋導致此位置缺件。(零件分布狀況與頂pin分布狀況如下圖)