COP04-3_进料绩效目标追踪表(IQC) 20100112

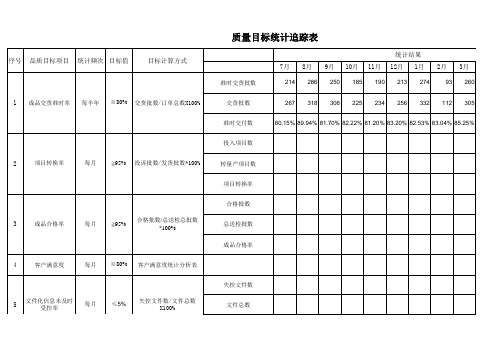

品质部过程绩效目标KPI统计一览表

统计 频率

实际状况

第一季度

第二季度

第三季度

一月 二月 三月 四月 五月 六月 七月 八月 九月

每月客户实际投诉次数 0

0

0

0

0

0

0

0

1

每月

出货总批数

546 115 291 318 388 261 251 169 161

客户投诉率

0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.00% 0.62%

39

39

100.0% 100.0% 100.00%

SP08

批量不合格品处 置完成率

100%

SP09-3

纠正预防措施的 结案率

≥90%

不合格品改善完成次数

0

每月

不合格品改善总次

0

批量不合格品处置完成率 0.00%

当月改善有效件数

0

每月 的结案率 0%

0 0 0.00% 0 0 0%

0 0 0.00% 0 0 0%

0 0 0.00% 0 0 0%

0 0 0.00% 0 0 0%

0

0

1

0

3

0

2

0

0

1

0

3

0

2

0.00%

0.00%

100.0 0%

0.00%

100.00%

100.00 %

100.00%

0

0

1

1

3

0

2

0

0

1

1

3

0

2

0%

0% 100% 100% 100% 100% 100.00%

绩效考核跟踪表PBC

二级部门

序 部门 号 编号

部门名称

技术 12 系统集成

13 14

ERP 交通信息

15 16 17 18 19 20 21 22

国际贸易 计财 证券 质量 办公室 人力资源 信息管理 后勤管理 合计

9月份 10月份 部门 部门考 部门覆 子部门 子部门 子部门覆 部门人 部门考 部门覆盖 子部门 子部门 子部门覆 人数 核人数 盖率 人数 考核数 盖率 数 核人数 率 人数 考核数 盖率 工程四部 9 0.00% 9 8 88.89% 工程五部 18 7 38.89% 18 11 61.11% 工程六部 11 0.00% 11 0.00% 核电工程部 2 0.00% 2 0.00% 系统部 49 39 79.59% 49 41 83.67% 部门 1 0.00% 1 0.00% 5 62.50% 6 75.00% 系统成套组 8 8 10 90.91% 10 90.91% 系统产品组 11 11 4 4 DEH系统设计组 0.00% 1 25.00% 5 100.00% 5 100.00% 仪表设计组 5 5 5 100.00% 5 100.00% 应用开发组 5 5 软件组 12 11 91.67% 12 11 91.67% 3 100.00% 3 100.00% 培训室 3 3 0 11 工程七部 11 0.00% 11 0.00% 71 0.00% 51 21 41.18% 4 0.00% 4 0.00% 部门 3 0.00% 3 0.00% 轨道交通项目部 PLC项目部 10 0.00% 10 6 60.00% 8 0.00% 8 0.00% 技术支持部 25 0.00% 24 15 62.50% 工程部 45 0.00% 41 0.00% 28 0.00% 26 3 11.54% 3 0.00% 3 0.00% 部门 11 0.00% 11 0.00% 开发部 8 0.00% 8 3 37.50% 项目一部 5 0.00% 5 0.00% 项目二部 2 0.00% 2 0.00% 15 0.00% 15 0.00% 2 0.00% 2 0.00% 9 9 100.00% 9 8 88.89% 10 6 60.00% 9 7 77.78% 5 5 100.00% 5 5 100.00% 7 7 100.00% 7 7 100.00% 36 0.00% 35 0.00% 556 107 19.24% 544 236 43.38% 二级部门 三级部门

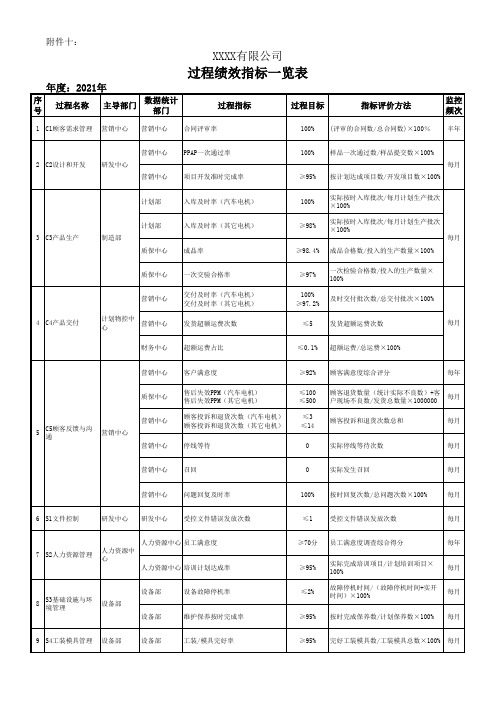

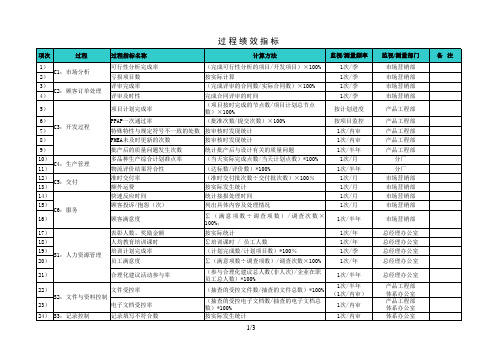

过程绩效指标一览表(制定年度绩效指标目标)

总经理

总经理

经营计划达成率

≥4次 销货成本/存货平均余额

每月

≤27.6天 90/制造周转率 ≤75.36天 90/成品周转率

每季

100% 实际校准数量/应检定校准数量×100% 每月

≤10% MSA测量分析

每年

100%

准确检验批次/应该检验的总批次× 100%(进货检验和出货检验)

每月

0

不合格品非预期使用次数

≥10个 改进实施完成项目数

每季

编制:

审批:

≤3.0% 质量成本/无税产值×100% ≤1.7% 内部损失成本/无税产值×100%

每月 每月

财务中心 外部损失成本率

≤0.2% 外部损失成本/无税产值×100%

每月

18 M3内部审核

管理者代表 管理者代表 问题按时关闭率

19

M4数据分析与持 续改进

管理者代表 管理者代表

持续改进项目数

100% 按时关闭次数/计划关闭次数×100% 每月

12 S7测量设备管理 质保中心

质保中心 质保中心

计量器具受检率 量具重复性和再现性

13 S8产品监测

质保中心

制造部、营销 中心

检验准确率

14 S9不合格品控制 质保中心

质保中心 质保中心

不合格品非预期使用次数 不合格品按时处理率

15

S10纠正和预防措 施

管理者代表

管理者代表

问题按时关闭率

16 M1经营策划

到货及时率

100%

按时完成采购数量/计划采购批次× 100%

每月

质保中心 批次合格率

≥98.9% 检验合格批次数/总到货次数×100% 每月

品质部IPQC绩效考核表(蒙肖燕)

12

6

检验的及时性

100%

10

0件

依实际接收检验指示至产品检验完成的单批时间30分钟定义,依实际检验过程中的超出次数遭其它部门投诉的次数进行统计.一次扣出二分,当月产品检验按质按量按时完成,则加给二分.

人员绩效日统计表

12

7

现场5S达标率

>90分/月

10

0件

以每月5S的评比状况,低于基准一分扣一分,当月5S评分高于基准分,高出一分加分一分.

1件

依实际的后工序投诉不良率大于2%小于10%定义为检验漏失,检验漏失一批扣分二分。不良率大于10%定义为批量不良,批量性不良扣五分,若当月无批量不良则加分五分,若当月无检验漏失不良则加分五分.

客户投诉统计表

制程异常统计表

8

3

巡检漏失不良件数

0件

10

1件

依2H小时一次的巡检频率,不良率大于2%小于10%,定义为巡检漏失,巡检漏失一次扣2分,大于10%定义为批量性不良,批量性不良一次扣出5分,若当月无检验漏失不良项目,则加分五分.

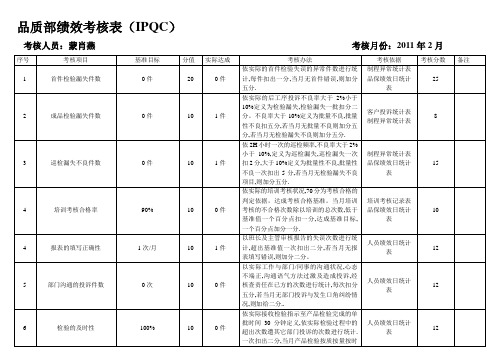

品质部绩效考核表(IPQC)

考核人员:蒙肖燕考核月份:2011年2月

序号

考核项目

基准目标

分值

实际达成

考核办法

考核依据

考核分数

备注

1

首件检验漏失件数

0件

20

0件

依实际的首件检验失误的异常件数进行统计,每件扣出一分,当月无首件错误,则加分五分.

制程异常统计表

品保绩效日统计表

25

2

成品检验漏失件数

0件

10

制程异常统计表

品保绩效日统计表

15

4

培训考核合格率

品质部各岗位绩效考核标准(QC主管、IQC、IPQC、FQC、OQC)

工作完成不积极,多次催促才做好

-2

工作故意拖拉,工作太度差

-5

不能完成工作,工作态度极差

-10

5

纪律

QC是否能模范遵守各种规章管理制度

行政人事部汇总及各部门反应信息

对指标说明中出现的情形进行次数累加注:不迟到、不早退、不旷工,服从上级的指挥调派,上班穿工作服載工作证,品质例会不迟到不缺勤,模范带头遵守并督导他人遵守等(具体的纪律要求按行政人事部的规章管理制度的规定)

5个月无事故

5

每月

公司正常办工范围内

3个月无事故

2

1个月无事故

0

1起事故

-2

2起以上

-5

7

6S红旗发放和得分情况

6S现场稽核过程中发放的红旗面数和得分分数

6S推委会

对指标说明中出现的情形进行次数累加和稽查得分统计(注:发放红旗后,改善不力——三天内未改善,或同一区域被重复发放红旗,扣发分值按1.5倍扣分)

连续3月100分

5

每月

IQC检验办

公区

100分

2

95(含)-100分

0

90(含)-95分

-2

90分以下

-5

品质部IPQC绩效考核标准

序号

考核对象

考核指标

指标说明

数据来源

指标定义/计算公式

具体指标

奖惩分值

考核周期

范围

绩效基数

1

注塑PQC

客户投诉(单位:次)

出现A、B、C级质量事故以及其它相关方面的投诉

连续3月100分

5

每月

各工序检验员工作区

100分

2

95(含)-100分

0

IQC组长和IQC绩效考核方案(附实施表模式)

进料检验组长考核方案一、被考核者:进料检验组长二、考核金额:元/月三、实行时间: 20xx年x月x日至xx月xx日四、考核项目:1.统筹安排(考核基数:xx元)①要求依据工作重要程度紧急缓松状况,合理安排人员休假事宜,保证来料及时上线。

除了来料因采购来不及影响生产外,组长应在二天之内安排质检员完成检验工作。

如遇特殊情况无法完成,要在检验单上注明原因和完成日期报部长审批。

②听从指挥:服从安排,配合验厂做好各项工作。

考核方法:检验员在规定的时间内没能完成检验的扣20元/次;没完成而又未汇报并影响生产的扣40元/次;验厂资料整理和访谈不配合,品质工作规定不执行扣20元/次。

考核者:质检部长2.现场管理(考核基数:xx元)①封样件的管理:要求组长对封样件每月统计一次,按照一定的类别进行整理,并将整理统计的数据及相关信息填写到《样品管制记录单》里上报部长。

②新员工的现场指导:组长对检验员的现场指导至少应包括以下内容 a.标准执行、检验技能的指导;b.品质异常的处理;c.重要产品及紧急产品检验时应注意的漏检事项;③产品图纸、检验标准及订单资料的管理和维护:要求组长对产品图纸、检验标准需要进行整理,整理的目的就是方便组员对产品图纸、检验标准及订单资料的查阅。

④稽查复检针对质量不稳定和新开发的供应商,进料组长对进料检验员检验的结果需进行抽查复检,将抽查的结果填写在进料检验日报表上。

⑤不合格品处理的跟踪每周要对发现不合格品的供应商进行统计,并通知采购联络供应商进行改进,及时跟踪验证供应商改进的结果。

考核方法:每月《样品管制记录单》未有统计的扣15元/次。

对员工有无现场指导则依据部长每周一次抽查组员进行访谈,发现未有进行现场指导的扣20元/次。

在现场检验中检查组员查阅检验文件的方便性,每周检查一次,每次检查本周发生的文件资料是否齐全。

对检查有以下情形的扣15元/次a.检验员找不到检验文件;b.检验文件未有整理且没有文件目录;c.未能及时申补欠缺的检验文件。

IQC检验员(来料检验员)绩效考核表

不及时每次扣2分,最多扣10分。(不及时是指

10 未对生产部门投诉的来料异常问题进行现场处

理,而影响生产的正常运转) 反馈不及时一次扣2分(及时是指:及时向上级

5

领导及相关部门提交质量检验报告,尤其是针 对不合格来料,要提交不合格原因分析以及处

置意见单)

5

反馈不准确一次扣2分(主要指反馈的质量信息 的完整性以及准确性),扣完为止。

5

严格按照品质管理部门管理制度与流程执行工 作。

品质管理相关资料与文件(包括各类质量管理

3

相关信息与数据)提交准确性及及时性;保存 的完整性。包括来料质量检验标准表、质量检

验报告、材料异常处理单,等等。

2

公司统一开展的活动或要求的事项是否按时完 成 岗。位要求所必须的知识(基础知识、业务知识

5

、关联知识)及技能水平(包括分析判断能力 、沟通能力、问题解决能力、团队合作精神以

品质 愿望与态度

10

来料检验及时率=及时检验批次÷检验总批次× 100%

出现一次不规范扣1分,最多扣完本项配分,出 10 现一次检验样品丢失,扣5分,出现一次虚假检

验记录,扣10分,扣分不封顶。

20

来料检验准确率=生产合格批次÷使用总批次× 100%(数据来自生产部门)

20 来料合格率=合格批次÷来料总批次×100%

评语及建议

晋升意见 签名

依据本次评价,特决定该员工:

[ ]转正:在

任

[ ]续签劳动合同,自

年

[ ]升职至

任

[ ]降职为

[ ]提薪/降薪为

[ ]辞退

职 月

日至

自评人签名:

他评人签名:

日期:

日期:

copspmp的输入输出及绩效指标表

不合格品重复发生率

待库存的材料及储存要求

符合要求的库存、出库材料及 出库

周转率、材料完好率

质量成本分析需求

已做好的质量成本分析

质量成本分析的正确率

文件资料/记录控制 文件资料/记录控制的需求 已得到控制的文件资料/记录 文件资料/记录控制的符合性

MP1质量体系

质量体系实施及监控 (内审及管理评审)

内审及管理评审的需求的计 划

SP5多放论证 方法

过程

子过程 PPAP更新换代

FMEA更新

APQP小组 负责单位

7.3.2.3 7.3.3.2 7.3.6.3 7.5.1.1 7.5.1.2 T78S..条61..文11 8.1.2 7.1.4

MSA SP6测量设备 的控制、实验 仪器校准 管理

实验室管理

品质部

7.6 7.6.1 7.6.2 7.6.3

TS条文要求项目 文件名称

生产计划

生产和服务提供的控 生产计划控制程序

制

生产过程控制程序

生产和服务提供过程 生产制作指示控制程序

的确认

设备管理程序

控制计划

检验、测量和试验设备

预防性和预见性维护 控制程序

生产工装的管理 实验控制程序

顾客财产

过程检验和试验控制程

监视和测量设备的控 序

制

不合格品控制程序

实验室要求

设备完好率、停工率

合格工模夹具的需求

满足生产需求的合格工模夹具 工模夹具的合格率、缺损率

符合生产的设施安全环境需 求

符合生产的设施安全和环境

7S满足率、安全事故率

顾客产品要求

APQP计划和实施及其资料

产品实现成功率

顾客要求、工程技术要求 满足客户的PPAP整套文件

绩效指标监视和测量表

100%

充分提高员工的素质,严格按培训计划组织培训工作(总累计培训完成次数÷总计划培训×100%)

100%

100%

质量体系绩效量化指标监视和测量表第3页共4页

对应

过程

过程绩效指标

监测频次

目标值

Objective

监视和测量方法

M & M Method

绩效监控

15.12

16.1

16.2

16.3

16.4

100%

100%

C4

客户报怨次数

每月

≤3次/十吨

客户抱怨、投诉、退货、索赔总次数/当月销售量*10

0

0

C4

8D回复时间

每月

≤2天

收到客户书面的8D/质量反馈单后及时反馈的时间

0

0

采购过程主要供应商交付绩效量化指标监视和测量表第4页共4页

对应

过程

主要供方名称

监测频次

项目

目标值

监视和测量方法

M & M Method

16.5

16.6

16.7

16.8

16.9

16.10

16.11

16.12

C1

订单评审及时率

每月

100%

订单及时评审数量/订单总数

100%

100%

C4、S3

员工满意度

每年

85%

维护质量管理体系的运行

/

/

S4

车间:设备故障时间

每月

≤30h

严格按检修计划进行设备检修和保养,并统计出每月因设备鼓掌影响生产时间。

0

0

≤1%

同上

每月

超额运费

汽车行业塑胶制品质量管理体系过程绩效指标一览表 (赵继红讲师)

≥96% 生产合格数量/生产总数*100%

100% 出货准时批数/交货总批数*100%

≤10% 超额运费/正常运费*100%

100% 请付款及时数/总需付请款数×100%

100% 对策按时完成件数/总投诉件数*100%

90分以上 根据客户满意度调查的结果计算

≥98% 校正合格台数/校正台数*100%

8

100%

100% 100% 100% 98% 100%

0% 100%

无

100% 100% 100% 100%

100% 100% 100%

100%

1.8% 100%

9

100%

100% 100% 100% 97% 100%

0% 100%

无

100% 100% 100% 100%

100% 100% 100%

物料账、物、卡一致率

MP1

内部审核

年度内审计划达成率

MP2

管理评审

决议事项的完成率

管理 MP3 过程

数据分析

质量目标、指标达成率

MP4

纠正/预防和持续改 纠正/预防和持续改进完

进

成率

目标值

KPI计算公式

100% 合同评审通过单数/合同评审单数*100%

100% 准确提交资料数/总需提交资料数*100%

≥98% ≥98% 100% ≥99% 100%

不合格材料批数/送检总批数*100% 抽检合格数/抽检总数*100% 抽检合格数/抽检总数*100% 来料准时批数/来料总批数*100% 评估厂商数量/合格供应商数量*100%

100% 交货符合批数/总交货批数*100%

100% 准确有效次数/总发放次数×100%

IQC绩效考核对照表

工 1:能否在职责范围内做好自己的工作 作 2:能否在能力范围内独立解决工作中出现的异常 能 3:是否勤于思考,不断提出改善建议 力 4:是否清楚自己的岗位职责,流程。

1:上班闲谈,或者做与工作无关的事情

劳 2:上班出现早退现象 动 3:不服从领导及安排的 纪 4:旷工每次扣5分,超过二次扣除当月绩效奖 律 5:工作台脏污,摆放杂乱,乱堆,乱放,各文件资料无标识

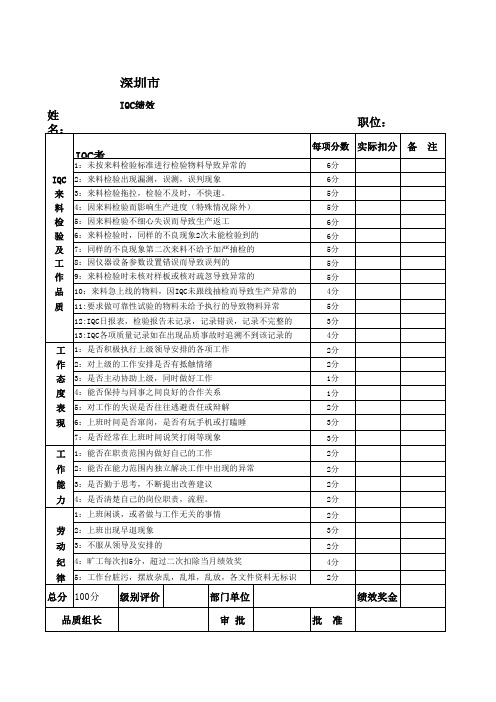

深圳市新能安华技术有限公司

姓名:

IQC绩效考核扣分明细

职位:

IQC考核具体项目明细

1:未按来料检验标准进行检验物料导致异常的

IQC 2:来料检验出现漏测,误测,误判现象 来 3:来料检验拖拉,检验不及时,不快速。 料 4:因来料检验而影响生产进度(特殊情况除外) 检 5:因来料检验不细心失误而导致生产返工 验 6:来料检验时,同样的不良现象2次未能检验到的 及 7:同样的不良现象第二次来料不给予加严抽检的 工 8:因仪器设备参数设置错误而导致误判的 作 9:来料检验时未核对样板或核对疏忽导致异常的 品 10:来料急上线的物料,因IQC未跟线抽检而导致生产异常的 质 11:要求做可靠性试验的物料未给予执行的导致物料异常

总分 100分 级别评价

部门单位

每项分数 实际扣分 备 注

6分 6分 5分 5分 6分 6分 5分 5分 5分 4分 5分 3分 4分 2分 2分 1分 1分 2分 3分 3分 2分 2分 2分 2分 2分 3分 2分 4分 2分

绩效奖金Βιβλιοθήκη 品质组长审批批准

12:IQC日报表,检验报告未记录,记录错误,记录不完整的 13:IQC各项质量记录如在出现品质事故时追溯不到该记录的

工 1:是否积极执行上级领导安排的各项工作 作 2:对上级的工作安排是否有抵触情绪 态 3:是否主动协助上级,同时做好工作 度 4:能否保持与同事之间良好的合作关系 表 5:对工作的失误是否往往逃避责任或辩解 现 6:上班时间是否窜岗,是否有玩手机或打瞌睡

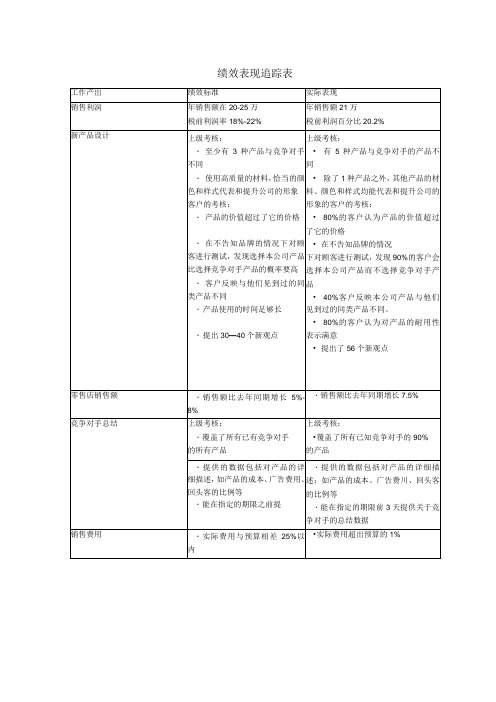

绩效表现追踪表

工作产出

绩效标准

实际表现

销售利润

年销售额在20-25万

税前利润率18%-22%

年销售额21万

税前利润百分比20.2%

新产品设计

上级考核:

・至少有3种产品与竞争对手不同

・使用高质量的材料,恰当的颜色和样式代表和提升公司的形象

客户的考核:

・产品的价值超过了它的价格

・在不告知品牌的情况下对顾客进行测试,发现选择本公司产品比选择竞争对手产品的概率要高

・客户反映与他们见到过的同类产品不同

・产品使用的时间足够长

・提出30—40个新观点

上级考核:

•有5种产品与竞争对手的产品不同

•除了1种产品之外,其他产品的材料、颜色和样式均能代表和提升公司的形象的客户的考核:

•80%的客户认为产品的价值超过了它的价格

•在不告知品牌的情况

下对顾客进行测试,发现90%的客户会选择本公司产品而不选择竞争对手产品

•40%客户反映本公司产品与他们见到过的同类产品不同。

•80%的客户认为对产品的耐用性表示满意

•提出了56个新观点

零售店销售额

・销售额比去年同期增长5%-8%

・销售额比去年同期增长7.5%

竞争对手总结

上级考核:

・覆盖了所有已有竞争对手

的所有产品

上级考核:

•覆盖了所有已知竞争对手的90%

的产品

・提供的数据包括对产品的详细描述,如产品的成本、广告费用、回头客的比例等

・能在指定的期限之前提

・供的数据包括对产品的详细描述;如产品的成本。广告费川、回头客的比例等

・能在指定的期限前3天提供关于竞争对手的总结数据

销售费用

・实际费用与预算相差25%以内

过程绩效指标追踪表Process performance achieve list

新产品内部(工艺、机加工)标准工时达成率 standard hour(included engineering and machining) achieved rate for new products internally 新产品外部(原材料、外协、外购)目标成本达成率 external target cost(included marterial, outsourcing) achieved rate for new products 因遗漏订单并造成经济损失的遗漏次数 The number of omitted order which caused economic lost 供应商交付及时率(Trade) Supplier on‐time delivery rate (Trade) 供应商交付及时率(Manufacturing) Supplier on‐time delivery rate(Manufacting) 供应商不符合项重复次数 times of supplier repeated non‐conformity 供应商产品合格率(Trade) Supplier product qualified rate(Trade) 供应商产品合格率( Manufacture) Supplier product qualified rate(Manufacting) 批量产品生产计划按期完成率 Mass production plan completion rate

IATF16949质量目标统计追踪表范例

质量目标跟踪检查表(按过程方法统计)

100%

100%

100%

100%

100%

100%

100%

100%

100%100%100% Nhomakorabea10

MP04质量成本管理

办公室

质量成本率小于3%

OK

11

MP05不合格品管理

质量部

不合格品处置的及时性100%

98%

99%

99%

100%

100%

100%

100%

100%

100%

100%

100%

100%

12

质量目标完成情况统计表

序号

过程名称

负责部门

目标

2010.11~~2011.10(目标考核完成值)

备注

11月

12月

1月

2月

3月

4月

5月

6月

7月

8月

9月

10月

1

COP1顾客要求过程

销售部

评审及时率100%

100%

100%

100%

100%

100%

100%

100%

100%

100%

100%

100%

100%

2

COP2产品质量先期策划过程

100%

100%

100%

100%

100%

20

SP06测量、检验和试验

质量部

检验差错率为0

0

0

0

0

0

0

0

0

0

0

0

0

21

SP06测量、检验和试验

质量部

交付产品5000PPM(0公里故障)

各部门质量目标绩效考核指标一览表

95% 达到存活期限的新员工人数/新员工总人数*100%

95%

新员工入厂培训及时人数/新进在职员工总人数 *100%

95%

考试试题得分

每月 每月 每月

95%

实际流失人数/在职总人数*100%

每月

95%

每次评比总分之和/评比次数

每月

各部门质量目标(绩效考核)一览表

部门

项目

目标值

统计方法

说明 提报周期

100%

持证上岗人数/特殊工种总人数*100%

维修及时率

95% 及时维修的设备台数/申请维修的总台数*100%

每月

设备保养及时率

95% 及时保养的设备台数/计划保养的总台数*100%

每月

7S检查评比得分

95%

每次评比总分之和/评比次数

每月

计划产量达成率 产物回收比例达成率

产品检验合格率

95%

月实际产量/月计划产量*100%

部门

设备部

生 产 部

各部门质量目标(绩效考核)一览表

项目

目标值

统计方法

说明 提报周期

主要设备完好率

98% 可正常使用主要设备台数/主要设备总台数*100%

全部设备完好率

95%

可正常使用设备台数/设备总台数*100%

计量器具周检率

100% 经检验的计量器具数量/计量器具总数量*100%

特殊工种人员持证上岗率

95%

每生产批次领料重量/该生产批次所有产物重量总 和*100%

95%

成品检验合格重量/成品检验总重量*100%

每月 每月 每月

安全生产事故次数

95%

以实际发生次数为准

过程绩效指标监控表格

S9:产品标识和可追 标识不符合项数 溯 性管理 39) 检验报告错误的投诉次数 测量不准确投诉次数 40) S10:检验测量控制 测量延误投诉次数 41) 制造过程能力达标率 42) 测量设备的受控率 43) 44) S11:测量设备管理

测量设备的周检率 MSA分析计划的完成率 MSA分析结果符合要求的比例 不合格品处置率

Hale Waihona Puke 1次/季财务部66) 67) 68) 69)

M6:纠正和预防措施

1次/半年 1次/半年 1次/年 1次/年

体系办公室 体系办公室 总经理办公室 总经理办公室

M7:数据分析

数据分析准确率

统计技术掌握程度

3/3

55) 库存周转率 S16:搬运与贮存管理 56) 混料及错发次数 57) 58) M1:经营计划管理 59) M2:管理评审控制 60) 61) M3:内部审核管理 62) 63) M4:持续改进管理 64) M5:质量成本管理 65)

帐卡物三一致符合率

计划达标率 整改计划的完成率

体系不符合项的关闭率

过程绩效指标

项次 1) 2) 3) 4) 5) 6) 7) 8) 9) 10) 11) 12) 13) 14) 15) 16) 17) 18) 19) 20) 21) 22) S2:文件与资料控制 23) 24) S3:记录控制 电子文档受控率 记录填写不符合数 C6:服务 C4:生产管理 C5:交付 C3:开发过程 过程 C1:市场分析 C2:顾客订单处理 过程指标名称 可行性分析完成率 亏损项目数 评审完成率 评审及时性 项目计划完成率 PPAP一次通过率 FMEA未及时更新的次数 批产后的质量问题发生次数 多品种生产综合计划准点率 物流评价结果符合性 准时交付率 额外运费 快速反应时间 顾客投诉/抱怨(次) 顾客满意度 表彰人数、奖励金额 人均教育培训课时 培训计划完成率 员工满意度 合理化建议活动参与率 文件受控率 计算方法 (完成可行性分析的项目/开发项目)×100% 按实际计算 (完成评审的合同数/实际合同数)×100% 完成合同评审的时间 (项目按时完成的节点数/项目计划总节点 数)×100% (批准次数/提交次数)×100% 按审核时发现统计 统计批产后与设计有关的质量问题 (当天实际完成点数/当天计划点数)*100% (达标数/评价数)*100% (准时交付批次数÷交付批次数)×100% 按实际发生统计 统计接报处理时间 列出具体内容及处理情况 ∑(满意项数÷调查项数)/调查次数× 100%; 按实际统计 ∑培训课时 / 员工人数 (计划完成数/计划项目数)*100% ∑(满意项数÷调查项数)/调查次数×100% (参与合理化建议总人数(非人次)/企业在职 员工总人数)*100% (抽查的受控文件数/抽查的文件总数)*100% (抽查的受控电子文档数/抽查的电子文档总 数)*100% 按实际发生统计 监视/测量频率 1次/季 1次/季 1次/季 1次/季 按计划进度 按项目监控 1次/内审 1次/内审 1次/半年 1次/月 1次/半年 1次/月 1次/月 1次/月 1次/月 1次/半年 1次/年 1次/年 1次/季 1次/年 1次/半年 1次/半年 (1次/内审) 1次/内审 1次/内审 监视/测量部门 市场营销部 市场营销部 市场营销部 市场营销部 产品工程部 产品工程部 产品工程部 产品工程部 产品工程部 分厂 分厂 市场营销部 市场营销部 市场营销部 市场营销部 市场营销部 总经理办公室 总经理办公室 总经理办公室 总经理办公室 总经理办公室 产品工程部 体系办公室 产品工程部 体系办公室 体系办公室 备 注

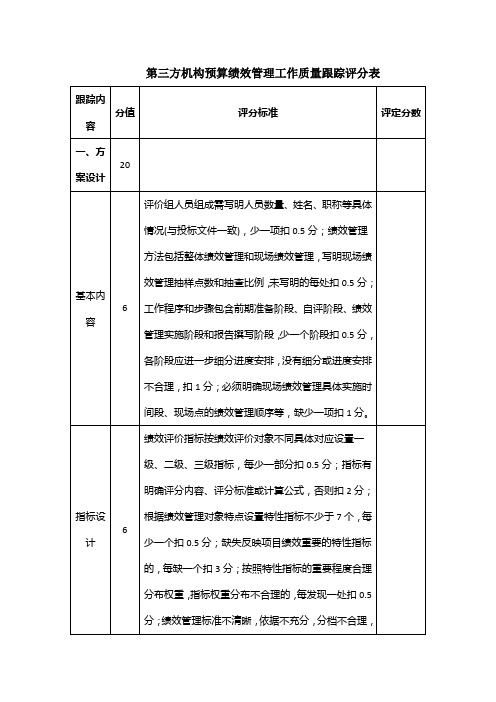

第三方机构预算绩效管理工作质量跟踪评分表

现场绩效管理点按照方案要求实施,发现一处未现场绩效管理扣4分,2处以上将作为诚信记录备案。

绩效管理人员

4

绩效评价组成员在整个现场绩效管理期间原则上不得更换、缺席,如因特殊原因更换,须经财政局同意并备案。擅自更换的,每个不相符的人员扣1分。

现场绩效管理工作程序

8

现场绩效管理有资料分析、实地勘察、问卷调查、实地走访等必要环节,缺少任一个环节则不得分。在问卷调查中不采取一对一问卷或面访的,扣4分。

资料收集汇编

2

完整收集项目资料并装订成册,未进行梳理装订的扣1分;应通过互联网等媒介和与主管部门沟通收集项目相关信息,找出问题、关键点及重点,缺少此环节扣1分;收集预算绩效管理文件和相关财政资金分配文件、资金管理办法、项目评审依据等资料,每缺少一个重要文件扣0.5分。

二、现场绩效管理

30

绩效管理选点

五、职业道德扣分项

第三方机构绩效管理报告结论因不准确、错误而造成严重影响的,扣20分并通报批评;不得擅自应用及对外提供与受托项目(事项)相关档案资料和相关信息,确保财政信息安全,如有泄密事件扣40分,并将作为Байду номын сангаас信记录备案;在绩效管理工作中存在违纪违法行为,扣40分并将情况报相关部门处理。

合计

100

备注:所有得分项扣完为止,不倒扣分。绩效管理报告文字部分标题必须居中,选用2号小标宋字体(加粗);正文部分文字一律为三号仿宋GB2312;正文部分的标题最多分三级,分别用如下符号表示:一、(一)、1,其中一级标题选用黑体,二级标题用楷体GB2312加粗,三级标题采用仿宋GB2312。绩效管理报告用纸一律用A4型,行距固定值29磅。

四、基础工作

15

时效性

8

2019年度过程目标监控和测量一览表

33

设备维护保养计划完成率

100% 实际完成项目数÷计划总数×100%

1/月

34

帐卡物一致率

35

SP05 防护管理

仓库主管 库存周转率

36

库存周转天数

100% ≥2次 ≤30

实盘数量÷K3账面数量×100% 发出总重/[(期初结存库存+结存库存)/2] 30÷库存周转率

1/月 1/月 1/月

37

SP06监视

品管部 MSA年度计划完成率

38 和测量设备

部长 年度校准计划完成率

100% 100%

实际完成项目÷计划项目×100% 实施校正设备数量÷设备校正总数量×100%

1/年 1/年

39

SP07产品

品管部 漏检率

40 监视和测量

部长 产品型式试验计划完成率

0% ≤5%

漏检出不良数÷检查总数×100% 完成项目数÷计划完成数×100%

1/月 1/年

41

SP08不合

品管部 不良质量成本损失率

42

格品管理

部长 产品交付不良率

≤2% ≤3‰

不良质量成本总额÷当月销售收入总额×100% 产品退货数量÷交付总数量×100%

1/月 1/月

编制:

审核:

批准:

统计部门 行政部 行政部 五金仓 五金仓 设备部 设备部 设备部 设备部 成品仓库 成品仓库 成品仓库 品管部 品管部 品管部 品管部 财务部 品管部

19

MP02 内部审核

品管部 部长

不符合事项按时改善完成率

20 MP03纠正预 品管部 内部异常改善完成率 21 防和持续改进 部长 顾客投诉抱怨对策回复率

22

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

closed

d:\iknow\docshare\data\cur_work\144419684.xls

print date 2013-2-21

closed

2

QCN-QI8012

2008-10-7

R/C 塑膠材質不符

我司W/F PH2.0 SMT TYPE有生產兩種材 質(NY46原料 & NY6T 新料),,因新料品質比 原料更好,我司全面改 換出新料,除了客戶指 定外,貴司此訂單因業 務下單時未註明,導致 出新料

1.已要求射出廠商(春菁)必需 使用PA-757材質塑料,且不得添 加次料. 2.修正進料檢驗規範WI-1010, 內容增加材質確認項目及檢查 基準實施(以尖嘴鉗折彎不可易 斷)測試.如附件第2頁所示. 3.於2008.10.23已將材料/成品 檢驗人員由品管組長教導所有 之檢驗人員依照進料檢驗規範 內容實施檢驗教育訓練.

1.已要求射出廠商(春菁)必需 使用PA-757材質塑料,且不得添 加次料. 2.修正進料檢驗規範WI-1010, 內容增加材質確認項目及檢查 基準實施(以尖嘴鉗折彎不可易 斷)測試.如附件第2頁所示. 3.於2008.10.23已將材料/成品 檢驗人員由品管組長教導所有 之檢驗人員依照進料檢驗規範 內容實施檢驗教育訓練.

進料數量 不良數量 DPPM COP目標 [ppm]

2008 8125451 4023 495 1000

Jan

Feb

Mar

Apr

May

Jun

Jul

Aug

Sep

Oct

Nov 373689 234 626 1000

Dec 545954 116 212 1000

863957 628642 972837 750156 973146 602558 338656 761681 617225 696950 2 2 1000 26 41 1000 16 16 1000 1528 2037 1000 105 108 1000 27 45 1000 2 6 1000 158 207 1000 9 15 1000 1800 2583 1000

上次更新 OPL Pos. 退貨編號

2009.01.05 日期 異常描述 根本原因 行動計畫/對策

效率. [%] 備註:

1

QCN-QI8003

2008-Байду номын сангаас-16

突波吸收器(16-2070-1) 物與料號不符

出貨時疏忽未確實核 即日起依出貨單及普騰原料存 對,造成品號混淆, 倉申請書核對產品標示料號無 導致料件不符。 誤方可出貨。

Proton

PDCA-PainterChart

Version 1.1

2008進料績效目標追蹤表

ppm 3000

DPPM

COP目標 [ppm]

2583 2500 2037 2000 1500

1000

供應商: Proton協力廠商 機種組件: 全機種組件 客戶 Bosch

Proton: IQC / 徐永傳 PU / 陳文宗,黃品豪 小組:

closed

d:\iknow\docshare\data\cur_work\144419684.xls

print date 2013-2-21

3

QCN-QI8013

2008-10-21

R/C 塑膠材質脆

1.射出廠商(春菁)因 近期原物料上揚,為 降低成本未向原塑料 廠叫料進而向抽料廠 叫料且未驗證確認其 參雜次料之比例是否 可使用. 2.因近期廠內材料/ 成品檢驗人員安排輪 休,未執行檢驗人員 教育訓練.

495 500 2 0

2008 Jan Feb Mar Apr May Jun Jul Aug Sep Oct

626

41

16

108

207 45 6

15

Nov

212

說明: 以進料數量統計

Dec

計畫開始的時間 計畫的結束時間

2008.01.01 2008.12.31

任務的有效性 : 綠 黃 紅 已經完成 依計劃_進行中 逾期未完成